Изобретение относится к металлургии, в частности к способу отливки слитков ЭШП для изготовления крупногабаритного инструмента дорнов (оправок), используемых при производстве бесшовных горячекатаных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами.

Известен способ изготовления дорнов (оправок) для пилигримовой прокатки труб большого и среднего диаметров, включающий отливку слитков из стали марки СД1 (50ХН) с химсоставом по ГОСТ 4543-71, ковку их в цилиндрические заготовки (поковки) с уковом 2,25-2,50, черновую механическую обработку с припуском по диаметру 10-20 мм с учетом поводки поковок при термической обработке, термическую обработку дорновых заготовок, механическую обработку дорнов (оправок) на чистовой размер с последующим упрочнением обкаткой роликом или шлифовкой поверхности и эксплуатацию их до образования сетки разгарных трещин или "волны" (Ф.А.Данилов и др. Горячая прокатка труб. - М.: Металлургия, 1962, с.355-356. Отчет по теме 22-V-13-541-73: "Разработка технологии изготовления дорнов повышенной износостойкости и внедрение их в производство на ЧТПЗ", Днепропетровск, 1975. ТП 158-148-98 "Технологический процесс механической обработки направляющих и рабочих валков прошивного стана, дорнов и пилигримовых валков в цехе №1" ОАО "ЧТПЗ").

Недостатком данного способа является то, что дорна выходят из строя по "волне" (гофрам), поверхностным разгарным трещинам и грубым продольным трещинам, а также неравномерному истиранию их по длине (потеря геометрических размеров). Как правило, основным видом дефектов является "волна" (гофр). "Волна" на поверхности дорнов образуется на расстоянии 1500-2000 мм от дорнового замка. "Волна" - это пластическая деформация поверхностных слоев металла дорнов, которая обусловлена разогревом их поверхности до температуры выше 700°С и вызвана продолжительным контактом гильз-труб и дорнов или прокаткой двух и более гильз на одном дорне без охлаждения. При прокатке труб размером 426×9×32000-35000 мм время контакта дорна с гильзой - трубой составляет от 5,5 до 6,0 минут. За это время дорн на участке 1500-2000 мм от замковой части нагревается до 600-700°С. Наибольшую температуру дорн имеет на участке от 1500 до 2000 мм, т.е. на центральной части. Стойкость дорнов по "волне" находится в прямой зависимости от соблюдения инструкции по их эксплуатации.

Кольцевые трещины связаны с некачественной механической обработкой, наличием концентраторов напряжения (подрезов и канавок от резцов). Грубые продольные трещины глубиной от 1/3 до 3/4 радиуса дорнов являются следствием низких значений пластических свойств и ударной вязкости стали при циклически изменяющихся температурах.

Известен способ изготовления дорна (оправки) для пилигримовой прокатки труб большого и среднего диаметров, включающий отливку слитков из стали марки СД2 (25Х2М1Ф), имеющей следующее содержание элементов: углерод - 0,24-0,32, марганец - 0,3-0,6, кремний - 0,15-0,40, хром - 1,6-1,9, молибден - 0,6-0,9, ванадий - 0,15-0,25, никель - до 0,50%. Дорна из этой марки стали более износостойкие. Стойкость их в 1,2-1,3 раза выше, чем из стали СД1 (ТИ 158-Тр.ТБ1-13-2000 "Термическая обработка дорнов из стали 25Х2М1Ф").

Однако известный способ также имеет недостатки. Дорны с содержанием углерода 0,24-0,32% выходят из строя в основном из-за появления на их поверхности разгарных трещин, неравномерного истирания по длине (потеря геометрических размеров) и низкой стойкости замковой части против ударных нагрузок (смятие щечек замковой части дорна), что приводит к частым наплавкам их аустенитовыми электродами и фрезерованию. Разгарные трещины возникают вследствие тепловых и структурных напряжений в поверхностном слое дорнов, которые нагреваются при контакте с горячим металлом гильз до температуры Ac1-Ас3 (650°С и выше). Образование сетки разгарных трещин есть результат необратимых структурных изменений (сдвиговых деформаций внутри зерна), дробление зерен, образование пустот, деформации по границам зерен и образование субмикроскопических разрывов и повреждений повехностного слоя). Теплоусталостное повреждение поверхности является причиной возникновения первых очагов разрушения, инициирующих дальнейшее развитие трещин. С увеличением числа циклов нагрева и охлаждения возрастает количество и размер трещин, трещины соединяются и переплетаются между собой, образуя так называемую "сетку". Образование сетки разгарных трещин на поверхности дорнов ускоряет истирание и вырывание частиц металла. В этих трещинах происходит интенсивное окисление металла и процессы их расклинивания. Решающее влияние на срок эксплуатации дорнов оказывает интенсивность развития сетки разгарных трещин в более крупные, которые являются браковочным признаком дорнов.

Наиболее близким к предлагаемому изобретению техническим решением является способ изготовления дорна (оправки), включающий получение (отливку) конического слитка из теплостойкой износостойкой стали 25Х2М1Ф и последующую его ковку в цилиндрическую заготовку (поковку) с линейным увеличением уковки от направляющей к замковой части при отношении величин максимальной уковки к минимальной равной 1,26-1,56 (Патент РФ №2055660 от 10.03.96 г. Бюл. №7).

Недостатком данного способа является сложность технологии ковки, низкая стойкость замковой части дорна к ударным нагрузкам и повышенный расход дорогостоящей теплостойкой износостойкой стали, а следовательно, повышенная стоимость дорнов.

Целью предложенного способа является повышение стойкости замковой части дорна против ударных нагрузок, снижение его стоимости при сохранении стойкости рабочей части дорна (оправки).

Поставленная цель достигается тем, что в известном способе изготовления дорна (оправки) для пилигримовой прокатки труб, состоящего из замковой, рабочей и направляющей частей, включающим отливку слитка ЭШП из теплостойкой износостойкой стали, ковку слитка в цилиндрическую заготовку (поковку) с линейным увеличением уковки от направляющей к замковой части, черновую механическую обработку поковки в дорновую заготовку, термическую обработку дорновой заготовки и механическую чистовую обработку ее в дорн (оправку), донную часть слитка ЭШП отливают из стали, обладающей высокой стойкостью против трения и повышенных давлений ударного действия, среднюю часть из теплостойкой износостойкой стали, а усадочную (головную) часть из менее теплостойкой стали, отливку донной части производят на 0,1-0,15 общей высоты слитка, средней на 0,5-0,6, а усадочной части на 0,30-0,40 общей высоты слитка, из донной части слитка ЭШП изготавливают замковую, из средней части рабочую, а из усадочной направляющую часть дорна, для отливки слитка ЭШП используют электроды из сталей с близкими коэффициентами линейного расширения, а для донной и средней частей с одинаковым режимом термической обработки.

Замковая часть дорна служит для крепления дорна в замке подающего аппарата, должна обладать высокой стойкость против трения и повышенных давлений ударного действия, определяется конструктивно. Рабочую часть дорна выбирают из максимальной длины гильзы и ширины дорнового кольца, в процессе работы испытывает циклические нагревы до температуры 600-700°С, с последующими охлаждениями до 100°С в ваннах с водой и смазкой, и давления до 300-500 тонн, в зависимости от геометрических размеров труб и марки стали. Направляющая часть дорна необходима для затравки в начале прокатки, величина (протяженность) которой зависит от пути отката подающего аппарата и концевого конуса длиной 30-50 мм. Величину направляющей части дорна определяют из выражения

Lн=ωср{[(ro+rn)/2θб+rnθn)}+Lк,

где ωср - средний коэффициент опережения по всей дуге рабочей части калибра, равный 1,15-1,2;

ro - начальный радиус гребня (бойка), мм;

rn - радиус полирующей части калибра, мм;

θб - угол переднего конуса (бойка), радиан;

θn - угол полирующей части калибра, радиан;

Lк - длина конического участка дорна, мм.

Направляющая часть дорна на трубопрокатных установках с пилигримовыми станами для прокатки труб большого и среднего диаметров должна иметь длину, в зависимости от диаметра труб, от 1250 до 1500 мм, т.е.(0,3-0,35) от общей длины дорна, а с учетом части слитка с усадочного конца, идущего в технологическую обрезь, при ковке (0,3-0,4) высоты слитка.

Такое решение позволяет получить слиток ЭШП, донную часть которого отливают из стали, обладающей высокой стойкость против трения и повышенных давлений ударного действия, среднюю часть из теплостойкой износостойкой стали, а усадочную часть слитка из менее теплостойкой (менее дорогой) стали. Для отливки слитков ЭШП используют электроды из сталей с близкими коэффициентами линейного расширения, а для донной и средней частей с одинаковым режимом термической обработки. Это дает возможность производить дорны с повышенной стойкость замковой части, а следовательно, исключить затраты на наплавочную проволоку, наплавку и механическую обработку (строжку) "щечек" замковой части, а следовательно, снизить стоимость дорнов при неизменной их стойкости рабочей части.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ изготовления дорна (оправки) для пилигримовой прокатки труб отличается от известного тем, что донную часть слитка ЭШП отливают из стали, обладающей высокой стойкостью против трения и повышенных давлений ударного действия на 0,1-0,15 общей высоты слитка, среднюю часть из теплостойкой износостойкой стали на 0,5-0,6, а усадочную (головную) часть из менее теплостойкой стали на 0,30-0,40 общей высоты слитка, а затем из донной части слитка ЭШП изготавливают замковую часть дорна, из средней части - рабочую, а из усадочной направляющую часть дорна. Для отливки слитка ЭШП используют электроды из сталей с близкими коэффициентами линейного расширения, а для донной и средней частей с одинаковым режимом термической обработки.

Таким образом, заявляемый способ изготовления дорна (оправки) для пилигримовой прокатки труб соответствует критерию "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

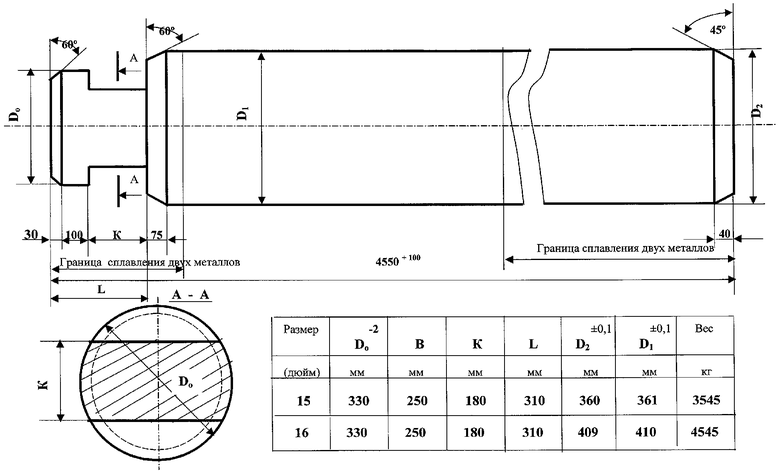

Опытные дорновые заготовки изготовлены на Пермском заводе "Камасталь", а дорна испытаны на ОАО "ЧТПЗ" при прокатке труб размером 377×9 мм и 426×9 мм. Опытные дорны размером (диаметром) 361/362 и 409/410 мм были изготовлены по следующей технологии. Отлиты по 2 слитка ЭШП размером 580-540×2300-2400 и 640-590×2400-2500 мм. Донная часть слитка, соответствующая замковой части дорна, на 0,1-0,15 общей высоты слитка заплавлялась сталью 5Х2МНФ с химсоставом по ГОСТ 5950-73 (С=0,46-53, Si=0,10-0,40, Mn=0,40-0,70, Cr=1,5-2,00, V=0,30-0,50, Мо=0,80-1,10, Ni=1,20-1,60), средняя часть на 0,5-0,6 общей высоты слитка ЭШП заплавлялась сталью 25Х2М1Ф, а усадочная часть на 0,3-0,4 общей высоты слитка заплавлялась сталью 12Х1МФ. Все три марки стали имеют коэффициент линейного расширения α=14,7*10-6. Слитки нагревались до температуры пластичности и на радиально-ковочной машине ковались в цилиндрические заготовки - поковки размером 400×5000 и 450×5000 мм, которые обрабатывались в черновые заготовки размером 380×4700 и 430×4700 мм и поставлялись на ОАО "ЧТПЗ". На ОАО "ЧТПЗ" дорновые заготовки подвергались термической обработке в вертикальных шахтных печах по режиму: закалка - 950°С в масле, отпуск - 650°С, охлаждение на воздухе (ТИ 158 - Тр. ТБ1 - 13-2000 "Термическая обработка дорнов из стали 25Х2М1Ф"). Твердость дорнов после термической обработки на замковой части составила 2.6-2.85 мм в диаметре отпечатка, а на рабочих частях 3,2-3,5 мм по Бринеллю или 328-302 НВ (по ТИ 158 - Тр. ТБ1 - 13-2000-3,5-3,8 или 302-255). После термической обработки дорновые заготовки были обработаны (обточены) на чистовой размер (см. рис. Геометрические размеры опытных дорнов) 361/362×4550 и 409×410×4550 мм. После механической обработки дорны шлифовались. Параллельно было изготовлено 6 новых дорнов (по три дорна) диаметром 361/362 и 409/410 мм по существующей технологии из стали 25Х2М1Ф. По пять дорнов каждого размера (по два дорна, изготовленных по новой технологии, и по три дорна по существующей технологии) были выданы на стан №2 для прокатки труб размером 377×9 и 426×9 мм. Дорна эксплуатировались до выхода из строя по продольным разгарным трещинам на рабочей части и смятию "щечек" замковой части. Стойкость опытных дорнов диаметром 361/362 мм составила от 1110 до 1190 тонн труб, при среднем расходе 3,08 кг/тн. Стойкость дорнов, изготовленных по существующей технологии, составила от 1050 до 1150 тонн, при среднем расходе 3,22 кг/тн. труб. За время эксплуатации опытных дорнов на одном дорне один раз производилась наплавка и фрезеровка "щечек". На дорнах, изготовленных по существующей технологии, наплавка и фрезеровка "щечек" производилась по два раза на каждом дорне. Аналогичная картина получена при прокатке труб размером 426×9 мм на дорнах диаметром 409/410 мм. Стойкость опытных дорнов составила от 1510 до 1690 тонн труб, при среднем расходе 2,84 кг/тн. Стойкость дорнов, изготовленных по существующей технологии, составила от 1540 до 1670 тонн, при среднем расходе 2,83 кг/тн. За время эксплуатации опытных дорнов налавка и фрезеровка "щечек" не производилась, а на дорнах, изготовленных по существующей технологии, наплавка и фрезеровка "щечек" производилась на одном дорне два раза, а на втором три раза.

Таким образом, стойкость рабочей части дорнов, изготовленных по предлагаемой технологии (способу), находится на одном уровне с дорнами, изготовленными по существующей технологии, при увеличении стойкости замковой части в два - три раза. Все дорна вышли из строя по продольным разгарным трещинам.

Использование предлагаемого способа изготовления дорна (оправки) для пилигримовой прокатки труб позволяет значительно снизить его стоимость за счет выполнения направляющей части из менее теплостойкой (менее дорогой) стали, замковой части из стали, обладающей высокой стойкостью против трения и повышенных давлений ударного действия, повышения стойкости замковой части дорна в два-три раза, исключения смятия "щечек", наплавки их аустенитовыми электродами и фрезеровки, а следовательно, снизить стоимость передела горячекатаных труб на ТПА с пилигримовыми станами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2006 |

|

RU2328354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2248853C2 |

| ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ | 2004 |

|

RU2268798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ИЗ СТАЛИ МАРКИ СД2 (25Х2М1Ф) ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2002 |

|

RU2238810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2243838C2 |

Изобретение относится к металлургии, в частности к способу отливки слитков ЭШП для изготовления крупногабаритного инструмента дорнов или оправок, используемых при производстве бесшовных горячекатаных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами. Способ изготовления дорна или оправки для пилигримовой прокатки труб, состоящего из замковой, рабочей и направляющей частей, включает отливку слитка ЭШП из теплостойкой износостойкой стали, ковку слитка в цилиндрическую заготовку-поковку с линейным увеличением уковки от направляющей к замковой части, черновую механическую обработку поковки в дорновую заготовку, термическую обработку дорновой заготовки и механическую чистовую обработку ее в дорн или оправку, при этом донную часть слитка ЭШП отливают из стали, обладающей высокой стойкостью против трения и повышенных давлений ударного действия, среднюю часть - из теплостойкой износостойкой стали, а усадочную головную часть - из менее теплостойкой стали, отливку донной части производят на 0,1-0,15, средней на 0,5-0,6, а усадочной части на 0,30-0,40 общей высоты слитка, из донной части слитка ЭШП изготавливают замковую, из средней части - рабочую, а из усадочной - направляющую часть дорна, для отливки слитка ЭШП используют электроды из сталей с близкими коэффициентами линейного расширения, а для донной и средней частей с одинаковым режимом термической обработки. Изобретение обеспечивает снижение стоимости дорнов за счет выполнения направляющей части из менее теплостойкой и менее дорогой стали, повышение стойкости замковой части дорна в два-три раза за счет отливки донной части слитка ЭШП из стали, обладающей высокой стойкостью против трения и повышенных давлений ударного действия, исключает смятие "щечек", наплавку их аустенитовыми электродами и дополнительную фрезеровку, а следовательно, обеспечивает снижение стоимости передела горячекатаных труб на ТПА с пилигримовыми станами. 5 з.п. ф-лы, 1 ил.

| RU 2055660C1 10.03.1996 | |||

| Оправка для прокатки труб | 1986 |

|

SU1359032A1 |

| US 6260396B1 17.07.2001 | |||

| Способ определения показателей сопротивления и деформируемости горных пород | 1984 |

|

SU1155754A1 |

| JP 2002192205A 10.07.2002 | |||

| JP 2003181591A 02.07.2003. | |||

Авторы

Даты

2005-10-27—Публикация

2004-02-04—Подача