Изобретение относится к прокатному производству, преимущественно к разматывателям агрегатов продольной и поперечной резки полосы.

Известно устройство для центрирования рулонов полосы на разматывателе (аналог), включающее каретки, установленные по обе стороны от оси разматывателя с возможностью возвратно-поступательного движения перпендикулярно этой оси в направляющих стационарных плитовин, конусы для зажима и удержания рулона при центрировании и гидропривод перемещения кареток, содержащий гидроцилиндры, штоки которых связаны с каретками, а штоковые и поршневые полости гидроцилиндров через распределители управления гидроцилиндрами и регуляторы расхода рабочей жидкости соединены трубопроводами с насосно-аккумуляторной станцией (см. А.И.Целиков и др. Машины и агрегаты металлургических заводов. Том III. M.: Металлургия, 1981 г., стр.407, 408, рис.1Х-6).

Недостатком аналога является невозможность обеспечить синхронность перемещения конусов разматывателя с рулоном при его центрировании относительно оси разматывателя и агрегата продольной или поперечной резки полосы, что приводит к снижению точности резки полосы и браку выпускаемой продукции. Кроме того, при удержании рулона на конусах в процессе центрирования и разматывания полосы, особенно при наличии телескопичности рулонов, не обеспечивается надежное поджатие конусов к рулону, что приводит к его падению с конусов, аварийным простоям агрегата, повреждениям рулонов и потерям металла в брак.

Наиболее близким техническим решением (прототипом) является устройство для центрирования рулонов полосы на разматывателе, включающее каретки, установленные по обе стороны от его оси с возможностью возвратно-поступательного движения перпендикулярно этой оси в направляющих стационарных плитовин, конусы для зажима и удержания рулона при центрировании и гидропривод перемещения кареток, содержащий гидроцилиндры, штоки которых связаны с каретками, а штоковые и поршневые полости гидроцилиндров через распределители управления гидроцилиндрами и регуляторы расхода рабочей жидкости соединены трубопроводами с насосно-аккумуляторной станцией. Гидропривод перемещения кареток включает насосный агрегат, состоящий из насоса, электродвигателя и предохранительного клапана, соединенный трубопроводами через обратный клапан и четырехлинейный распределитель с трубопроводами, соединяющими поршневые полости гидроцилиндров с насосно-аккумуляторной станцией. Между узлами соединения трубопроводов, идущих от насосного агрегата и от поршневых полостей гидроцилиндров, и распределителями управления гидроцилиндрами установлены реле давления с контрольным манометром, дроссели с обратными клапанами, а между распределителями управления гидроцилиндрами и регуляторами расхода рабочей жидкости - обратные клапаны (Патент RU №2212965, В 21 В 39/14, 2003 г.).

В прототипе устранены недостатки аналога в части обеспечения синхронности перемещения конусов разматывателя с рулоном при его центрировании относительно оси разматывателя и агрегата резки до начала разматывания и резки. Однако и прототип обладает существенным недостатком, заключающимся в невозможности устранения смещения полосы относительно оси агрегата из-за телескопичности рулона или серповидности полосы в процессе обрезки кромок на агрегатах поперечной резки или при роспуске полосы на узкие ленты на агрегатах продольной резки.

При наличии телескопичности рулона или серповидности полоса в процессе размотки смещается относительно оси разматывателя и при последующем движении - относительно оси агрегата. Это приводит к неравномерной ширине обрезаемых кромок и вызывает необходимость в заведомом увеличении их ширины, что приводит к увеличению количества обрези и уменьшению выхода годного металла. Кроме того, на агрегатах продольной резки это приводит к уменьшению числа разрезаемых полос при роспуске исходной полосы в рулоне, дополнительному увеличению обрези и снижению производительности агрегата.

Техническим результатом настоящего изобретения является уменьшение ширины обрезаемой кромки, сокращение количества обрези, увеличение числа разрезаемых полос на агрегатах продольной резки, увеличение выхода годного металла и производительности агрегатов резки полосы.

Указанный технический результат достигается тем, что устройство для центрирования рулонов полосы на разматывателе включает каретки, установленные по обе стороны от его оси с возможностью возвратно-поступательного движения перпендикулярно этой оси в направляющих стационарных плитовин, конусы для зажима и удержания рулона при центрировании и гидропривод перемещения кареток, содержащий гидроцилиндры, штоки которых связаны с каретками, а штоковые и поршневые полости гидроцилиндров соединены трубопроводными магистралями с насосным агрегатом системы центрирования, включающим насос, электродвигатель, манометр и обратный клапан в напорной магистрали насоса, и через распределители управления гидроцилиндрами и регуляторы расхода рабочей жидкости - с насосно-аккумуляторной станцией. На насосном агрегате системы центрирования установлены пропорциональный клапан давления и датчик давления, на магистрали, соединяющей насосный агрегат с штоковыми и поршневыми полостями гидроцилиндров, установлены два пропорциональных гидрораспределителя с клапанами подпора. При этом штоковые полости гидроцилиндров через обратные клапаны соединены с клапаном давления с электроразгрузкой, на трубопроводах, соединяющих распределители управления гидроцилиндрами с поршневыми и штоковыми полостями гидроцилиндров, смонтированы гидрозамки. В штоковых полостях гидроцилиндров установлены датчики давления. Устройство дополнительно снабжено датчиками положения кареток и полосы и электронным блоком управления системой центрирования полосы. Электронный блок управления системой центрирования полосы содержит программируемый логический контроллер, два линейных усилителя пропорциональных гидрораспределителей, линейный усилитель пропорционального клапана давления и потенциометр ручного управления положением разматывателя.

Изобретение поясняется чертежами, на которых изображены:

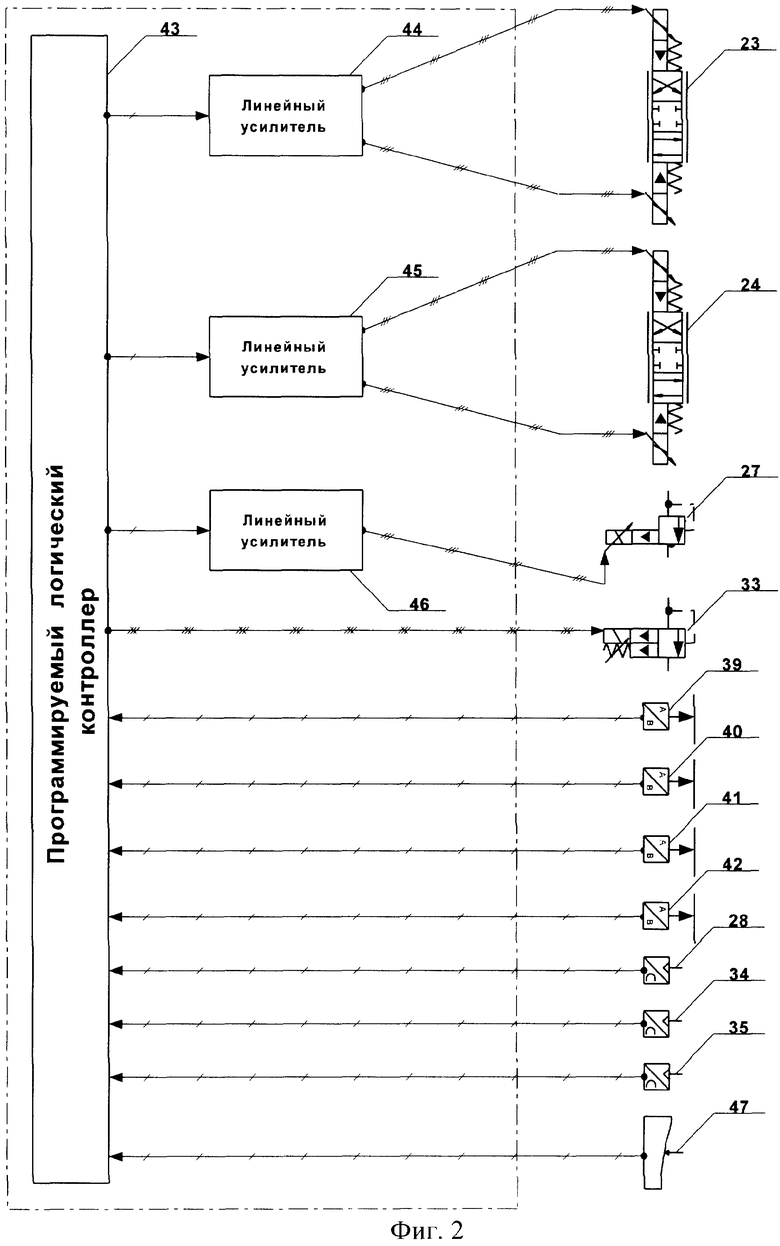

Фиг.1 - схема разматывателя рулонов и гидропривода перемещения кареток.

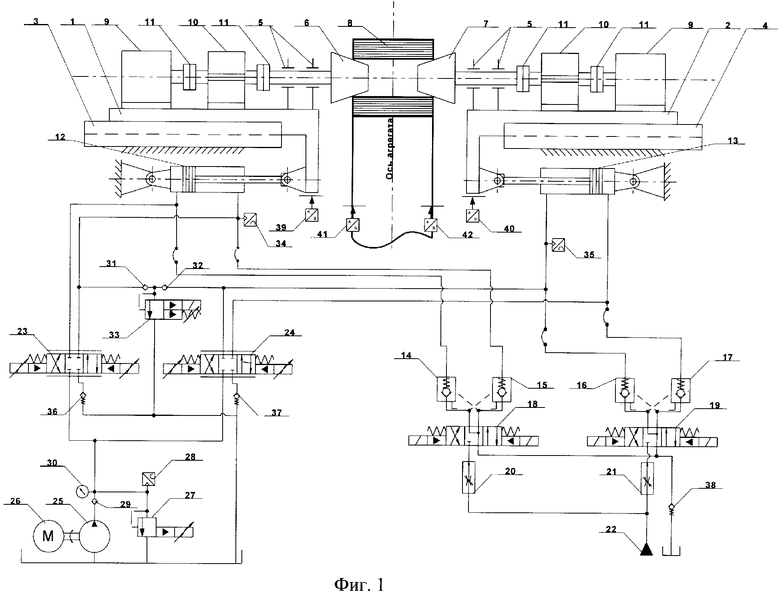

Фиг.2 - функциональная схема электронного блока управления системой центрирования полосы.

Устройство для центрирования рулонов полосы на разматывателе включает каретки 1, 2, установленные по обе стороны от его оси и оси агрегата резки, с возможностью возвратно-поступательного движения перпендикулярно этой оси в направляющих стационарных плитовин 3, 4. На каретках в подшипниках 5 установлены валы с конусами 6, 7 для зажима и удержания рулона 8 полосы при его центрировании по оси агрегата и при разматывании. Валы конусов соединены с приводами их вращения, смонтированными на каретках 1, 2. Привод вращения конусов 6, 7 осуществляется от электродвигателей 9 через редукторы 10 и муфты 11.

Возвратно-поступательное движение кареток 1, 2 осуществляется гидроцилиндрами 12, 13, штоки которых связаны с каретками.

Поршневые и штоковые полости гидроцилиндров 12, 13 соединены трубопроводами через гидрозамки 14, 15, 16, 17, распределители управления гидроцилиндрами 18, 19 и регуляторы расхода 20, 21 с насосно-аккумуляторной станцией 22, а через пропорциональные гидрораспределители 23, 24 с насосным агрегатом системы центрирования.

Насосный агрегат системы центрирования включает насос 25, электродвигатель 26, пропорциональный клапан давления 27, датчик давления 28, обратный клапан 29 и манометр 30. Насосный агрегат трубопроводами через обратный клапан 29 соединен с пропорциональными гидрораспределителями 23 и 24, которые в свою очередь соединены соответственно с гидроцилиндрами 12 и 13. Штоковые полости гидроцилиндров 12, 13 через обратные клапаны 31, 32 соединены с клапаном давления с электроразгрузкой 33. В подводах к штоковьм полостям гидроцилиндров установлены датчики давления 34, 35, а на сливных трубопроводах пропорциональных гидрораспределителей 23, 24 и распределители управления гидроцилиндрами 18, 19 установлены клапаны подпора 36, 37, 38.

На каретках установлены датчики положения кареток 39, 40, а на агрегате датчики положения полосы 41, 42.

Устройство включает электронный блок управления системой центрирования полосы, схема которого приведена на фиг.2. Блок встроен в электрическую схему управления агрегатом резки и включает программируемый логический контроллер 43, два линейных усилителя 44 и 45 пропорциональных гидрораспределителей 23 и 24, линейный усилитель 46 пропорционального клапана давления 27 и потенциометр ручного управления положением разматывателя 47.

Устройство работает следующим образом.

Рулон 8 на тележке (условно не показана) подается в зону расположения зажимных конусов 6, 7 и с помощью подъемного стола, смонтированного на тележке, ось рулона совмещается с осью конусов. Конусы при этом разведены.

Соответствующим переключением распределителей управления гидроцилиндрами 18 и 19 рабочая жидкость от насосно-аккумуляторной станции 22 через регуляторы расхода 20, 21, распределители управления гидроцилиндрами 18, 19, гидрозамки 14, 17 и дальше по трубопроводам подается в поршневые полости гидроцилиндров 12, 13, а из штоковых полостей через гидрозамки 15, 16, распределители управления гидроцилиндрами 18, 19 и клапан подпора 38 жидкость сливается в бак. При этом штоки из гидроцилиндров выдвигаются, сообщая движение кареткам 1, 2 на сведение конусов 6, 7, и конусы зажимают рулон 8. Подъемный стол тележки опускается, и рулон удерживается на конусах в подвешенном состоянии.

Регуляторы расхода 20, 21 служат для регулирования времени сведения и разведения конусов 6, 7. Гидрозамки 14, 15, 16, 17 отсекают гидросистему насосно-аккумуляторной станции от более высокого давления при работе системы центрирования.

После сведения конусов происходит центрирование разматывателя относительно оси агрегата (установка исходного положения рулона). Центрирование осуществляется при совместном перемещении кареток 1,2 с зажатым в конусах 6, 7 рулоном 8, при этом отключаются распределители управления гидроцилиндрами 18, 19, и закрываются гидрозамки 14, 15, 16, 17. Управление процессом центрирования разматывателя осуществляется пропорциональными гидрораспределителями 23 и 24.

Исходным положением рулона является положение, при котором каретки разматывателя занимают положение симметричное относительно оси разматывателя. Положение кареток определяется датчиками положения кареток 39 и 40, которые подают сигнал, пропорциональный величине перемещения каждой из кареток, в программируемый логический контроллер 43 электронного блока управления. В контроллере сигналы сравниваются между собой и с заданной "НУЛЕВОЙ" координатой оси разматывателя, результат сравнения передается в виде сигнала линейным усилителям 44 и 45 и далее к соответствующим электромагнитам пропорциональных гидрораспределителей 23 и 24. Переключение распределителей обеспечивает перемещение кареток вместе с рулоном по необходимости в правую или левую сторону. При необходимости можно изменять исходное положение рулона вручную с помощью потенциометра ручного управления положением разматывателя 47, уменьшая или увеличивая ток на потенциометре, при этом изменяется "НУЛЕВАЯ" координата оси разматывателя и контроллер подает сигнал на соответствующее смещение разматывателя в одну или другую сторону, пропорциональное смещению "НУЛЕВОЙ" координаты оси разматывателя.

После установки кареток с рулоном в исходное положение и задачи переднего конца полосы в правильную машину (условно не показана) начинается процесс центрирования полосы по оси агрегата.

Положение полосы относительно оси агрегата отслеживается датчиками положения полосы 41, 42, которые в случае смещения полосы относительно оси агрегата подают сигнал, пропорциональный величине смещения, в программируемый контроллер 43 электронного блока управления. От контроллера 43 через линейные усилители 44 и 45 обработанный и усиленный сигнал поступает к электромагнитам пропорциональных гидрораспределителей, при этом датчики положения кареток 39, 40 теперь обеспечивают контроль синхронности перемещения кареток 1 и 2.

Например, при смещении полосы из-за телескопичности рулона или серповидности полосы, относительно оси агрегата вправо датчики положения полосы 41 и 42 выдают сигналы, пропорциональные величине и направлению смещения относительно каждого из них. Далее сигналы поступают в программируемый логический контроллер 43, в котором вычисляется действительная величина и направление отклонения оси полосы от оси агрегата и минимизируется влияние на результаты измерения фактора разноширинности полосы, полученная величина передается к линейным усилителям 44 и 45, которые усиливают сигнал и передают его к соответствующим электромагнитам пропорциональных гидрораспределителей 23 и 24.

В рассматриваемом примере для центрирования полосы относительно оси агрегата разматыватель с зажатым в конусах рулоном должен переместиться влево. Для этого золотник пропорционального гидрораспределителя 24 перемещается в левую позицию, открывая подачу рабочей жидкости в поршневую полость гидроцилиндра 13, а штоковую полость соединяя со сливом. Одновременно золотник пропорционального гидрораспределителя 23, перемещаясь в левую позицию, открывает подачу рабочей жидкости в штоковую полость гидроцилиндра 12.

Синхронность движения обеих кареток контролируется датчиками 39 и 40. В случае если величина перемещения левой ведомой каретки 1 окажется больше, чем ведущей (толкающей) правой 2, электронный блок управления, сравнив сигналы от датчиков 39 и 40, выдаст соответствующий управляющий сигнал на прикрытие пропорционального гидрораспределителя 23, чем уменьшит подачу жидкости в штоковую полость гидроцилиндра 12, а соответственно и скорость перемещения каретки 1. При резком увеличении скорости ведомой каретки 1 программируемый логический контроллер 43 подает сигнал на открытие клапана давления 33 и закрытие гидрораспределителя 23. При этом сбрасывается давление в штоковой полости гидроцилиндра 12, а в поршневой полости жидкость запирается. Каретка останавливается.

При смещении полосы относительно оси агрегата влево разматыватель с рулоном необходимо переместить вправо. В этом случае ведущей (толкающей) будет каретка 1, а каретка 2 соответственно ведомой, остальные элементы гидропривода работают аналогично в симметричном порядке.

Настройка давления жидкости на насосном агрегате выполняется с помощью пропорционального клапана давления 27 и контролируется датчиком давления 28. При этом пропорциональный клапан давления 27 обеспечивает заданное усилие зажатия рулона в процессе размотки, заложенное в программе программируемого логического контроллера.

Клапаны подпора 36, 37 и 38 настроены на давление, исключающее слив жидкости из системы и ее опорожнение в нерабочем состоянии системы. Благодаря этому сокращается время приведения системы в рабочее состояние при центрировании очередного рулона и повышается производительность агрегата резки.

Применение в устройстве пропорциональных гидрораспределителей и клапанов давления, то есть гидроаппаратуры с пропорциональным электрическим управлением в отличие от известных устройств с гидроаппаратурой с релейным (дискретным) электрическим управлением обеспечивает получение следящей системы управления положением полосы относительно оси агрегата.

Таким образом, применение предлагаемого устройства для центрирования рулонов обеспечивает устранение смещение полосы относительно оси агрегата из-за телескопичности рулона или серповидности полосы непосредственно в процессе разматывания и резки. Это устраняет неравномерность и способствует уменьшению ширины обрезаемых кромок по их длине, уменьшает количество обрези, увеличивает выход годного металла и повышает производительность агрегатов резки. Уменьшение ширины обрезаемых кромок на агрегатах продольной резки позволяет для определенного сортамента увеличить число разрезаемых полос при роспуске исходной полосы в рулоне, снизить потери металла на обрезь и повысить производительность агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНОВ ПОЛОСЫ НА РАЗМАТЫВАТЕЛЕ | 2005 |

|

RU2301716C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТPИРОВАНИЯ РУЛОНОВ ПОЛОСЫ НА РАЗМАТЫВАТЕЛЕ | 2001 |

|

RU2212965C2 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ РУЛОНОВ ПОЛОСЫ ПРИ СНЯТИИ С БАРАБАНА МОТАЛКИ | 2004 |

|

RU2268803C1 |

| ГИДРАВЛИЧЕСКОЕ ЗАЖИМНОЕ УСТРОЙСТВО РАЗМАТЫВАТЕЛЯ РУЛОНОВ ПОЛОСЫ | 2010 |

|

RU2455095C1 |

| Конусный разматыватель | 1972 |

|

SU458360A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ АНТЕННОЙ УСТАНОВКИ С ПОДЪЕМНОЙ МАЧТОЙ | 2005 |

|

RU2281244C1 |

| Электрогидравлическая система привода двустворчатых ворот шлюза | 1991 |

|

SU1775527A1 |

| СИСТЕМА УПРАВЛЕНИЯ СДВОЕННЫМ СООСНЫМ ПЛАВАЮЩИМ РАЗМАТЫВАТЕЛЕМ | 2008 |

|

RU2387511C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ УСТАНОВКИ С КАЧАЮЩЕЙСЯ ЧАСТЬЮ | 2015 |

|

RU2629763C2 |

| Устройство для регулирования усилия прижима прикатного ролика к оправке | 2020 |

|

RU2735286C1 |

Изобретение относится к прокатному производству, преимущественно к разматывателям, установленным на агрегатах продольной и поперечной резки полосы. Устройство для центрирования рулонов полосы на разматывателе включает каретки, установленные по обе стороны от оси агрегата резки полосы. Каретки установлены с возможностью возвратно-поступательного движения перпендикулярно оси агрегата в направляющих стационарных плитовин. Для зажима и удержания рулона при центрировании применяются конусы, смонтированные на каретках. Перемещение кареток осуществляется от гидропривода, содержащего гидроцилиндры, штоки которых связаны с каретками. Штоковые и поршневые полости гидроцилиндров через гидрозамки, распределители управления гидроцилиндрами и регуляторы расхода рабочей жидкости соединены трубопроводами с насосно-аккумуляторной станцией, а через два пропорциональных гидрораспределителя с насосным агрегатом системы центрирования, включающим насос, электродвигатель, пропорциональный клапан давления, датчик давления, манометр и обратный клапан в напорной магистрали насоса. Штоковые полости гидроцилиндров через обратные клапаны соединены с клапаном давления с электроразгрузкой. В подводах к штоковым полостям гидроцилиндров установлены датчики давления. При этом устройство дополнительно снабжено датчиками положения кареток и полосы и электронным блоком управления системой центрирования полосы. Электронный блок управления системой центрирования полосы содержит программируемый логический контроллер, два линейных усилителя пропорциональных гидрораспределителей, линейный усилитель пропорционального клапана давления и потенциометр ручного управления положением разматывателя. Изобретение позволяет уменьшить ширину обрезаемой кромки, сокращение количества обрези, увеличение числа разрезаемых полос на агрегатах продольной резки, выхода годного металла и повышение производительности агрегатов резки полосы. 1 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ЦЕНТPИРОВАНИЯ РУЛОНОВ ПОЛОСЫ НА РАЗМАТЫВАТЕЛЕ | 2001 |

|

RU2212965C2 |

Авторы

Даты

2006-01-27—Публикация

2004-04-28—Подача