Изобретение относится к технике конвективной сушки дисперсных материалов, например зерна, в плотном слое и может быть использовано в сельском хозяйстве и других отраслях.

Известно газораспределительное устройство шахтных зерносушилок (см. Самочетов В.Ф. и др. Техническая база хлебоприемных предприятий (зерносушение). М.: Колос, 1978, с.89, рис.20, а). Устройство содержит сушильную, подводящую и отводящую камеры, а также подводящие и отводящие короба либо полукороба, размещенные в сушильной камере чередующимися рядами. Подводящие и отводящие короба либо полукороба имеют одинаковое поперечное сечение по их длине, причем подводящие короба открытой торцовой поверхностью соединены с подводящей камерой, а отводящие - с отводящей, расположенной на противоположной стороне сушильной камеры.

Недостатком устройства является высокая степень неравномерности подачи газа в слой зерна по длине коробов. При этом (см. Платонов п.Н. и др. Распределение теплоносителя в шахтных зерносушилках // Хранение и переработка зерна. ЦИНТИ Госкомзага СССР. 1967. №1. - С.3-8) наибольшая подача газа наблюдается в начальной и конечной частях коробов, а наименьшая в их центральной части. Неравномерная подача газа обусловливает неравномерность нагрева и сушки зерна в сушильной камере, что снижает качество сушки и производительность сушилки.

Одной из причин неодинакового расхода газа является неравномерное распределение вдоль коробов разности потенциалов (разности давлений), побуждающей течение газа в сушильном пространстве.

Результатами моделирования течения газа и экспериментальной проверкой полученных данных (см. Измайлов Д.А., Андрианов Н.М. Исследование распределения газа в шахтной зерносушилке // Тезисы докладов аспирантов, соискателей, студентов: Х научная конференция преподавателей, аспирантов и студентов НовГУ, 1-7 апреля 2003 г. - Великий Новгород, 2003. - С.8.) подтверждено, что значение разности потенциалов между границами входа газа в слой зерна и выхода из него изменяется нелинейно вдоль коробов. Причем характер изменения разности потенциалов вдоль коробов идентичен характеру изменения зависимости расхода газа вдоль коробов, полученной экспериментально (см. статью Платонов П.Н. и др. Распределение теплоносителя в шахтных зерносушилках // Хранение и переработка зерна. ЦИНТИ Госкомзага СССР. 1967. №1. - С.7. Рис.3.).

Этим подтверждается вывод, что поскольку разность потенциалов (разность давлений) является движущей силой потока частиц, то очевидно, что нелинейность функции разности потенциалов и есть причина неравномерного поля скорости (расхода) газа вдоль коробов в сушильной камере.

Исходя из механизма, объясняющего неравномерную подачу газа в слой зерна, вытекают две возможности исправления аэродинамической ситуации. Первая из них предполагает выравнивание разности потенциалов (разности давлений) между границами входа газа в слой зерна и выхода из него вдоль коробов в сушильной камере. Однако выравнивание потенциалов вдоль коробов представляет сложную задачу, решение которой приводит к существенному усложнению системы газораспределения.

Наиболее простым для решения задачи выравнивания расходов газа вдоль коробов является метод изменения аэродинамического сопротивления зернового слоя. Для этого необходимо изменить сопротивление зернового слоя вдоль коробов так, чтобы при известном характере нелинейности распределения разности потенциалов (разности давлений) обеспечить постоянство средних значений расходов газа вдоль них. Это может быть достигнуто изменением длины пути (длины линии тока) течения газа от границы входа газа в слой зерна до границы выхода из него, что легко реализуется путем выполнения в боковых стенках коробов либо полукоробов перфорации.

В анализируемом аналоге перфорация стенок коробов отсутствует, поэтому длина линии тока, а следовательно, и сопротивление зернового слоя вдоль коробов сохраняются постоянными. Отсюда вытекает, что при неравномерном распределении разности потенциалов (разности давлений) вдоль коробов и постоянном значении сопротивления зернового слоя расход газа вдоль коробов также будет осуществляться неравномерно.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство распределения газа в шахтной зерносушилке (см. статью Платонов П.Н., Лебединский В.Г., Веремеенко Е.И. Распределение теплоносителя в шахтных зерносушилках // Хранение и переработка зерна. ЦИНТИ Госкомзага СССР. 1967. №1. - С.3. Рис.1, б.) - прототип. Устройство содержит сушильную, подводящую и отводящую камеры, а также подводящие и отводящие короба либо полукороба, размещенные в сушильной камере чередующимися рядами. Часть площади боковых стенок коробов либо полукоробов перфорирована, подводящие короба открытой торцовой поверхностью соединены с подводящей камерой, а отводящие - с отводящей, расположенной на противоположной стороне сушильной камеры. Причем перфорация на боковых стенках коробов либо полукоробов по их длине выполнена неравномерно.

Недостатком устройства также является неравномерная подача газа в слой зерна по длине коробов.

Это объясняется тем, что разность потенциалов (разность давлений) между границей входа газа в слой зерна и выхода из него по длине коробов (как было показано выше) распределена нелинейно. Минимальные значения разности потенциалов наблюдаются в центральной части коробов, а максимальные в начале и конце коробов.

Для исправления аэродинамической ситуации необходимо изменить длину линий тока газа, а следовательно, и сопротивление зернового слоя вдоль коробов так, чтобы обеспечить постоянство средних значений расхода газа вдоль них. Для этого необходимо оставить без изменения длину линий тока в той части коробов, в которой наблюдаются максимальные разности потенциалов, а следовательно, и максимальные значения расходов газа. В тех частях коробов, где разности потенциалов, а следовательно, расходы газа меньше, необходимо уменьшить длину линий тока газа. Это приведет к уменьшению сопротивления зернового слоя и соответственно к увеличению среднего значения расхода газа в данной части короба.

В прототипе перфорация хотя и выполнена неравномерно вдоль короба, тем не менее характер ее выполнения не обеспечивает полного выравнивания расходов газа вдоль него. В прототипе приблизительно 75% длины боковых стенок коробов либо полукоробов от их начала (отсчет от подводящей камеры) имеют равномерно выполненную перфорацию, и часть длины стенок, приблизительно 25%, перфорации не имеют.

При таком характере исполнения перфорации по длине коробов обеспечивается большая длина линий тока газа в конечной части коробов и меньшая длина линий тока в их начальной и средней частях. Увеличение длины линий тока в конечной части коробов (там, где разность потенциалов высока) обеспечивает большее сопротивление слоя зерна течению газа и, как следствие, создает условия для уменьшения его среднего расхода.

В средней части коробов либо полукоробов (там, где разность потенциалов меньше) длина линий тока короче, а следовательно сопротивление зернового слоя течению газа меньше. Этим обеспечиваются условия для увеличения расхода газа в средней части коробов. Таким образом, за счет изменения длины линий тока газа в прототипе достигается выравнивание средних значений расходов газа в средней и конечной частях коробов.

Однако в начальной части коробов там, где разность потенциалов высока (по сравнению со средней частью коробов), в прототипе выполнена такая же перфорация, как и в средней части коробов. Этим обеспечивается уменьшение длины линий тока газа и соответственно уменьшение сопротивления зернового слоя. Таким образом, за счет высокой разности потенциалов и одновременно малого сопротивления течению газа в слое в начальной части коробов создаются условия для еще больших расходов газа. Это и приводит к высокой неравномерности расходов газа вдоль коробов либо полукоробов.

Увеличенные расходы газа в начальной части коробов либо полукоробов и меньшие в их средней и конечной частях приводят к неравномерному нагреву и сушке зерна. Опасность перегрева зерна обусловливает необходимость снижения интенсивности сушки и ведет к уменьшению производительности оборудования. Неравномерность сушки обусловливает также низкое качество выполнения процесса.

Задачей, на решение которой направлено предлагаемое изобретение, является обеспечение равномерного распределения газа вдоль коробов либо полукоробов, вследствие чего может быть улучшено качество сушки и увеличена производительность сушильного оборудования.

Решение указанной задачи достигается тем, что в предлагаемом устройстве перфорация выполнена в нижней части боковых стенок коробов либо полукоробов так, что линия, огибающая верхнюю границу области перфорации по длине короба либо полукороба, нелинейна и отстоит от нижнего края стенки на расстоянии, обеспечивающем равенство средних значений расходов газа вдоль него.

Неравномерное по длине короба либо полукороба исполнение перфорации позволяет учесть неравномерное распределение вдоль короба разности потенциалов (разности давлений) между границами входа газа в слой зерна и выхода из него. Тем самым достигается выравнивание средних значений расходов газа вдоль коробов либо полукоробов.

Дело в том, что распределение разности потенциалов (разности давлений) между границами входа газа в слой зерна и выхода из него характеризуется вдоль коробов сушильной камеры нелинейным изменением. Минимальных значений разность потенциалов достигает в центральной части коробов, а максимальных в их начальной и конечной частях. Поскольку разность потенциалов (разность давлений) является движущей силой потока частиц газа, то по этой причине в сушильной камере вдоль коробов создаются условия для меньших расходов газа в центральной части коробов и больших расходов в их начальной и конечной частях.

Выравнивание расходов газа вдоль коробов в предлагаемом устройстве достигается соответствующим изменением аэродинамического сопротивления продуваемого зернового слоя. Для уменьшения сопротивления слоя (в соответствующей части короба) предлагается укоротить длину линий тока (длину пути) газа от границы его входа в слой зерна до границы выхода из него. Это достигается выполнением перфорации в нижней части боковых стенок коробов либо полукоробов.

Поскольку разность потенциалов вдоль короба меняется нелинейно, то нелинейно вдоль короба должна изменяться и длина линий тока газа. Поэтому линия, огибающая верхнюю границу области перфорации вдоль короба, нелинейна. Расстояние, на котором она отстоит от нижнего края боковой стенки короба, определяется необходимой длиной линии тока газа в соответствующей части короба. Это расстояние вдоль короба выбирается таким образом, чтобы обеспечить равенство средних значений расходов газа вдоль него.

Таким образом, в предлагаемом устройстве за счет соответствующего исполнения перфорации боковых стенок коробов либо полукоробов достигается выравнивание средних значений расходов газа вдоль них. Этим обеспечивается более равномерный нагрев и сушка зерна, повышается качество выполнения процесса сушки. За счет более равномерного нагрева зерна создаются условия для увеличения интенсивности сушки, а следовательно, для повышения производительности сушильного оборудования.

Кроме того, за счет повышения интенсивности проведения процесса сушки может быть снижена удельная энергоемкость процесса.

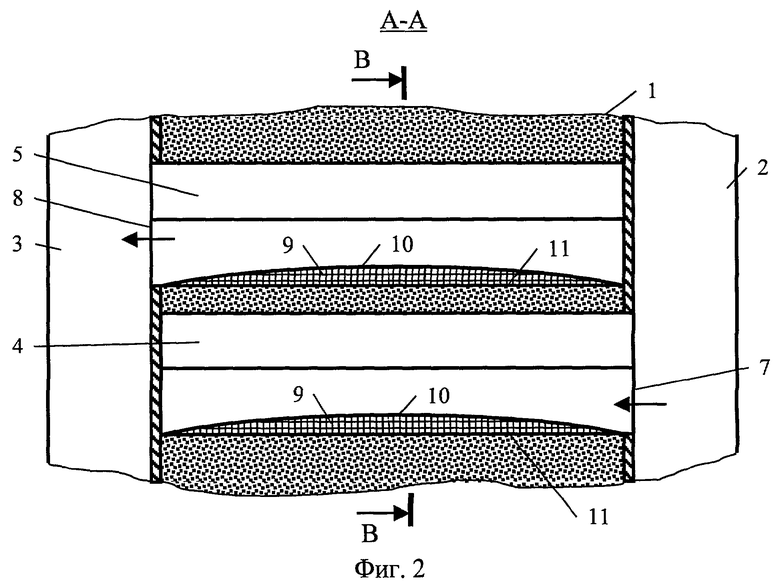

Устройство распределения газа в шахтной зерносушилке показано на фиг.1 и 2. На фиг.1 показана часть шахтной зерносушилки, поперечный разрез В-В фиг.2; на фиг.2 - продольный разрез А-А фиг.1.

Устройство содержит сушильную камеру 1, подводящую камеру 2 и отводящую камеру 3. Подводящие 4 и отводящие 5 газораспределительные короба либо полукороба 6 размещены в сушильной камере 1 чередующимися рядами, причем подводящие короба 4 открытой торцовой поверхностью 7 соединены с подводящей камерой 2, а отводящие короба 5 открытой торцовой поверхностью 8 соединены с отводящей камерой 3, расположенной на противоположной стороне сушильной камеры 1. Нижняя часть площади 9 боковых стенок как подводящих 4, так и отводящих 5 коробов либо полукоробов 6 перфорирована путем выполнения в них отверстий, щелей, жалюзи, и т.п. Причем линия 10, огибающая верхнюю границу области (площади) 9 перфорации, нелинейна по длине короба и отстоит от нижнего края 11 стенки короба 4, 5 либо полукороба 6 на расстоянии, обеспечивающем равенство средних значений расходов газа вдоль него.

Распределение газа предлагаемым устройством осуществляется следующим образом. Нагретый газ из подводящей камеры 2 поступает в подводящие газораспределительные короба 4 через их открытые торцовые поверхности 7. Далее через открытое дно коробов 4 входит в слой обрабатываемого зерна, нагревает его и поглощает испаренную влагу. Отработавший газ поступает в отводящие короба 5 либо полукороба 6 через их открытое дно и через их открытые торцовые поверхности 8 выходит в отводящую камеру 3.

Неравномерное по длине короба 4, 5 либо полукороба 6 исполнение перфорации 9 позволяет учесть неравномерное распределение вдоль короба разности потенциалов (разности давлений) между границами входа газа в слой зерна и выхода из него. За счет этого достигается выравнивание средних значений расходов газа вдоль коробов либо полукоробов.

Дело в том, что распределение разности потенциалов (разности давлений) между границами входа газа в слой зерна и выхода из него характеризуется вдоль коробов 4, 5 либо полукоробов 6 сушильной камеры 1 нелинейньм изменением. Минимальных значений разность потенциалов достигает в центральной части коробов 4, 5 либо полукоробов 6, а максимальных в их начальной и конечной частях. Поскольку разность потенциалов (разность давлений) является движущей силой потока частиц газа, то по этой причине в сушильной камере 1 вдоль коробов создаются условия для меньших расходов газа в центральной части коробов и больших расходов в их начальной и конечной частях.

Выравнивание расходов газа вдоль коробов 4, 5 либо полукоробов 6 в предлагаемом устройстве достигается соответствующим изменением аэродинамического сопротивления продуваемого зернового слоя. Для уменьшения сопротивления слоя (в соответствующей части короба) предлагается укоротить длину линий тока (длину пути) газа от границы его входа в слой зерна до границы выхода из него. Это достигается выполнением перфорации 9 в нижней части боковых стенок коробов 4, 5 либо полукоробов 6.

Течение газа между перфорированными коробами осуществляется следующим образом.

Через перфорированную область 9 стенок подводящего короба 4 часть газа свободно проникает в слой зерна и по укороченному пути (на фиг.1 путь газа показан стрелкой) течет к открытой донной поверхности соответствующих отводящих коробов 5 либо полукоробов 6, расположенных в соседнем верхнем ряду. Другая часть газа через открытое дно короба 4 поступает в зерновой слой и движется по укороченному пути к перфорированной поверхности 9 соответствующих отводящих коробов 5 либо полукоробов 6, расположенных в соседнем нижнем ряду. Таким образом, как для верхнего, так и для нижнего ряда отводящих коробов 5 либо полукоробов 6 выполняется условие течения газа по укороченному пути. За счет укорачивания длины линии тока газа обеспечивается уменьшение аэродинамического сопротивления зернового слоя в соответствующей части короба либо полукороба и создаются условия для увеличения расхода газа.

Поскольку разность потенциалов вдоль короба 4, 5 либо полукороба 6 меняется нелинейно, то нелинейно вдоль них должна изменяться и длина линий тока газа. Поэтому линия 10, огибающая верхнюю границу области 9 перфорации вдоль короба 4, 5 либо полукороба 6, нелинейна. Расстояние, на котором она отстоит от нижнего края 11 боковой стенки короба 4, 5 либо полукороба 6, определяется необходимой длиной линии тока газа в соответствующей части короба. Это расстояние вдоль короба выбирается таким образом, чтобы обеспечить равенство средних значений расходов газа вдоль него.

Таким образом, в предлагаемом устройстве за счет соответствующего исполнения перфорации 9 боковых стенок коробов 4, 5 либо полукоробов 6 достигается выравнивание средних значений расходов газа вдоль них. Этим обеспечивается более равномерный нагрев и сушка зерна, повышается качество выполнения процесса сушки. За счет более равномерного нагрева зерна создаются условия для увеличения интенсивности сушки, а следовательно, для повышения производительности сушильного оборудования.

Кроме того, за счет повышения интенсивности проведения процесса сушки может быть снижена удельная энергоемкость процесса.

Применение предлагаемого устройства распределения газа возможно в различных зерновых сушилках шахтного типа, например, сушилках с коробами, жалюзийных и т.п. В указанных сушилках применяют различные рабочие органы распределения газа, например, короба и полукороба (в шахтных сушилках с коробами) либо полукороба (в жалюзийных сушилках). Независимо от исполнения сушилки существенно следующее.

Подводящие 4 и отводящие 5 короба (либо полукороба 6) должны располагаться в сушильной камере 1 чередующимися по ее высоте рядами, причем подводящие 4 открытой торцовой поверхностью 7 должны быть соединены с подводящей камерой 2, а отводящие 5 открытой торцовой поверхностью 8 должны быть соединены с отводящей камерой 3, расположенной на противоположной стороне сушильной камеры 1. Именно при таком исполнении устройства характер распределения потенциалов вдоль коробов сушильной камеры 1 будет соответствовать указанному ранее.

Возможно применение предлагаемого устройства в шахтных сушилках с подвижным и неподвижным слоем, а также в камерах нагрева, сушки и охлаждения зернистого материала, так как независимо от состояния слоя и назначения камеры характер распределения потенциалов течения газа между коробами либо полукоробами в них одинаков.

Способ выполнения перфорации 9 боковых стенок коробов 4,5 либо полукоробов 6 не имеет существенного значения. Перфорация может быть выполнена в виде жалюзи, мелких щелей, отверстий, сетки и т.п. Важно, чтобы на определенную высоту боковых стенок была обеспечена их газопроницаемость.

Особенностью предлагаемого решения является его простота и технологичность при изготовлении, так как не требуется ни существенного изменения формы коробов, ни установки дополнительных перегородок.

Таким образом, в предлагаемом устройстве за счет более равномерного распределения газа вдоль коробов либо полукоробов возможен более равномерный нагрев и высушивание материала. За счет этого может быть повышена интенсивность сушки, увеличена производительность оборудования и достигнуто высокое качество обработанного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2011 |

|

RU2465049C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2015 |

|

RU2610781C2 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2010 |

|

RU2457413C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538185C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ ЖАЛЮЗИЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2753785C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2008 |

|

RU2359187C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2020 |

|

RU2743832C1 |

| ШАХТНАЯ БЛОЧНАЯ ЗЕРНОСУШИЛКА | 1994 |

|

RU2113669C1 |

| ЗЕРНОСУШИЛКА | 2008 |

|

RU2391611C1 |

| ЗЕРНОСУШИЛКА | 2012 |

|

RU2509276C1 |

Изобретение предназначено для конвективной сушки дисперсных материалов и может быть использовано в сельском хозяйстве и других отраслях. Устройство распределения газа в шахтной зерносушилке содержит сушильную, подводящую и отводящую камеры, а также расположенные в сушильной камере чередующимися рядами подводящие и отводящие короба либо полукороба, причем часть площади их боковых стенок перфорирована. Подводящие открытой торцовой поверхностью соединены с подводящей камерой, а отводящие - с отводящей, расположенной на противоположной стороне сушильной камеры. Перфорация выполнена в нижней части боковых стенок коробов либо полукоробов так, что линия, огибающая верхнюю границу области перфорации по длине короба либо полукороба, нелинейна и отстоит от нижнего края стенки на расстоянии, обеспечивающем равенство средних значений расходов газа вдоль него. Изобретение позволяет повысить равномерность распределения газа вдоль коробов либо полукоробов сушильной камеры, улучшить качество сушки и увеличить производительность сушильного оборудования. 2 ил.

Устройство распределения газа в шахтной зерносушилке, содержащее сушильную, подводящую и отводящую камеры, а также расположенные в сушильной камере чередующимися рядами подводящие и отводящие короба либо полукороба, причем часть площади их боковых стенок перфорирована, подводящие открытой торцевой поверхностью соединены с подводящей камерой, а отводящие - с отводящей, расположенной на противоположной стороне сушильной камеры, отличающееся тем, что перфорация выполнена в нижней части боковых стенок коробов либо полукоробов так, что линия, огибающая верхнюю границу области перфорации по длине короба либо полукороба, нелинейна и отстоит от нижнего края стенки на расстоянии, обеспечивающем равенство средних значений расходов газа вдоль него.

| Шахтная сушилка | 1989 |

|

SU1703933A1 |

Авторы

Даты

2006-01-27—Публикация

2004-08-06—Подача