Изобретение относится к устройствам для сушки продовольственного и семенного зерна зерновых, зернобобовых и масличных культур и может быть использовано на крупных и мелких сельскохозяйственных и зерноперерабатывающих предприятиях при подготовке зерна к хранению, а также на предприятиях агропромышленного комплекса.

Создание высокоэффективных зерносушилок, обладающих пожаробезопасностью, простотой устройства и эксплуатации, качеством работы и гибкостью управления технологическим процессом сушки, является актуальной проблемой в настоящее время.

Известна зерносушилка, защищенная патентом РФ на полезную модель №55455, кл. F26B 17/12, опубл. 2006.08.10.

Зерносушилка содержит шахту, состоящую из входного и выходного каналов теплоносителя, приемного устройства, накопительной секции, разгрузочного устройства, вентиляторов, расположенных в выходном канале по высоте шахты, сушильных и охладительных секций с расположенными в них подводящими и отводящими теплоноситель коробами и установленными на боковых стенках отводящими полукоробами. Входной канал теплоносителя разделен вертикальной перегородкой, выходной канал теплоносителя имеет трапецеидальное сечение, подводящие и отводящие теплоноситель короба выполнены с отбортованными по торцам в одну сторону полками на входе и выходе, в приемном устройстве смонтирован распределитель потока зерна с возможностью вращения, а двигатель и рабочее колесо вентилятора установлены в вентиляционных шахтах, расположенных на передних стенках зерносушилки.

Недостатком известной зерносушилки является недостаточная пожаробезопасность.

Известна зерносушилка, защищенная патентом РФ на полезную модель №46568, кл. F26B 17/12, опубл. 2005.07.10.

Зерносушилка содержит зерновую шахту, состоящую из входного и выходного каналов теплоносителя, вентиляторов, разгрузочного устройства, накопительной секции, сушильных и охладительных секций с расположенными в них подводящими и отводящими теплоноситель коробами и установленными на боковых стенках отводящими полукоробами, воздухонагреватель и пульт управления. Входной и выходной каналы теплоносителя снабжены регулируемыми решетками и горизонтальными клапанами, перед накопительной секцией установлен сепаратор, в выходном канале теплоносителя расположены вентиляторы по высоте шахты, подводящие и отводящие теплоноситель короба установлены в каждой сушильной и охладительной секциях в два ряда и выполнены переменного сечения по длине, входной канал теплоносителя соединен с воздухонагревателем через переходное устройство по всему сечению входного канала, при этом входной канал теплоносителя и боковые стенки сушильных секций снабжены теплоизоляцией.

Недостатком известной зерносушилки является недостаточная пожаробезопасность.

Наиболее близкой к заявляемой по технической сущности и достигаемому результату, выбранной в качестве прототипа, является зерносушилка, защищенная патентом РФ на изобретение №2391611, F26B 17/12, опубл. 10.06. 2010 г.

Зерносушилка содержит шахту, состоящую из входного и выходного каналов теплоносителя, разгрузочного устройства, накопительной секции, вентиляторов, установленных в сушильных и охладительной секциях с подводящими и отводящими теплоноситель коробами и отводящими полукоробами, воздухонагреватель с камерами сгорания и горелками, сепаратор и пульт управления. Под накопительной секцией расположена секция предварительного подогрева с подводящими теплоноситель коробами, входной канал теплоносителя разделен до секции отлежки перегородкой на две камеры нагрева, в каждой из которых установлена камера сгорания воздухонагревателя, выполненная в виде пустотелого усеченного конуса, переходящего в цилиндр, причем одна камера нагрева снабжена крышкой и стенка входного канала в упомянутой камере в верхней части выполнена с отверстиями, разгрузочное устройство содержит подвижную раму с закрепленными на ней панелями, соединенную через тягу с эксцентриком, установленным на мотор-редукторе с возможностью перекрытия щелей между рассекателями, а пульт управления снабжен измерителями-регуляторами для регулировки температуры теплоносителя и зерна.

Недостатком известной зерносушилки является недостаточная пожаробезопасность, поскольку горячий теплоноситель, практически не перемешиваясь, поступает через подводящие короба в зерновую шахту. Кроме того, существует возможность зависания мусора в углах зерносушилки. Узкие отверстия при выгрузке могут забиваться крупными примесями, что мешает хорошему проходу зерна по зерновой шахте.

Задача, решаемая предлагаемым решением, - усовершенствование зерносушилки.

Технический результат от использования изобретения заключается в повышении пожаробезопасности.

Указанный результат достигается тем, что в зерносушилке, содержащей шахту, состоящую из входного и выходного каналов теплоносителя, разгрузочного устройства, накопительной секции, вентиляторов, сушильных и охладительной секций с подводящими и отводящими теплоноситель коробами и отводящими полукоробами, воздухонагреватель с камерами сгорания и горелками, расположенную под накопительной секцией секцию предварительного подогрева с подводящими теплоноситель коробами, секцию отлежки, сепаратор и пульт управления, во входном канале теплоносителя дополнительно выполнены стенки-перегородки, вентиляторы установлены над охладительной секцией внутри входного канала теплоносителя и в верхней части выходного канала теплоносителя, при этом под вентиляторами в верхней части выходного канала теплоносителя расположены жалюзи.

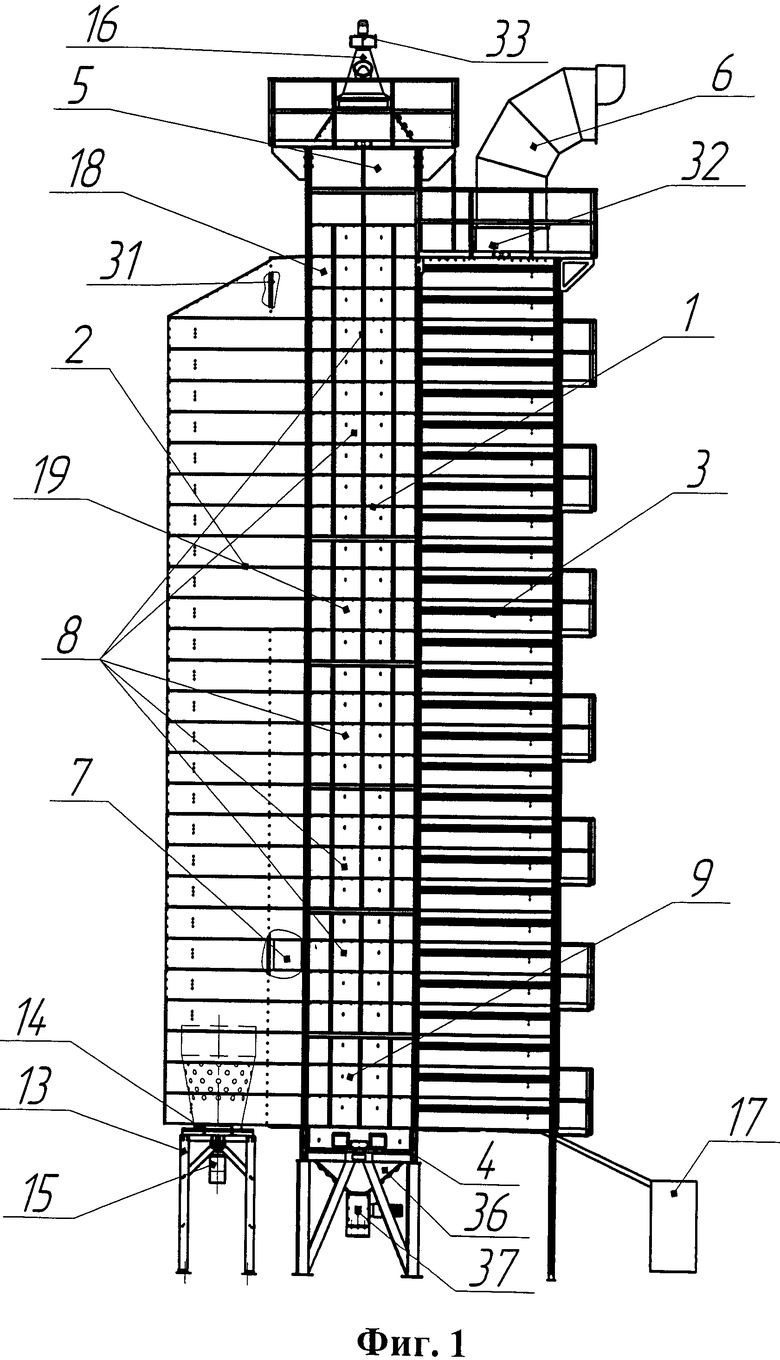

На фиг.1 изображен вид зерносушилки сбоку, на фиг.2 - один из рядов сушильной секции; на фиг.3 - камеры нагрева; на фиг.4 - разгрузочное устройство; на фиг.5 - схема движения подвижной рамы.

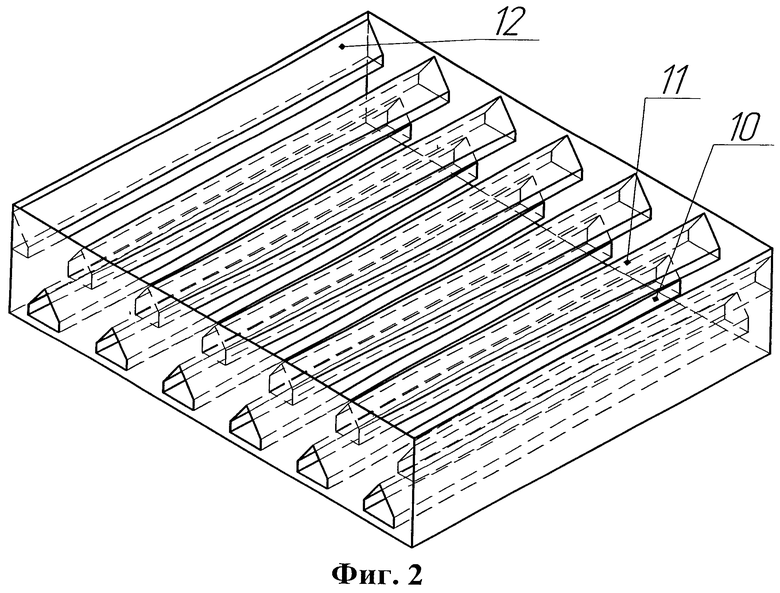

Зерносушилка содержит шахту 1, состоящую из входного 2 и выходного 3 каналов теплоносителя, разгрузочного устройства 4, накопительной секции 5, вентиляторов 6, 7, сушильных 8 и охладительной 9 секций с расположенными в них подводящими 10 и отводящими 11 теплоноситель коробами и отводящими полукоробами 12, воздухонагреватель 13 с камерами сгорания 14 и горелками 15, сепаратор 16 и пульт управления 17.

Под накопительной секцией 5 расположена секция предварительного подогрева 18 с расположенными в ней подводящими 10 теплоноситель коробами, конструкция которых аналогична расположенным в сушильных 8 и охладительной 9 секциях. Секция отлежки 19 представляет собой секцию с глухими стенками.

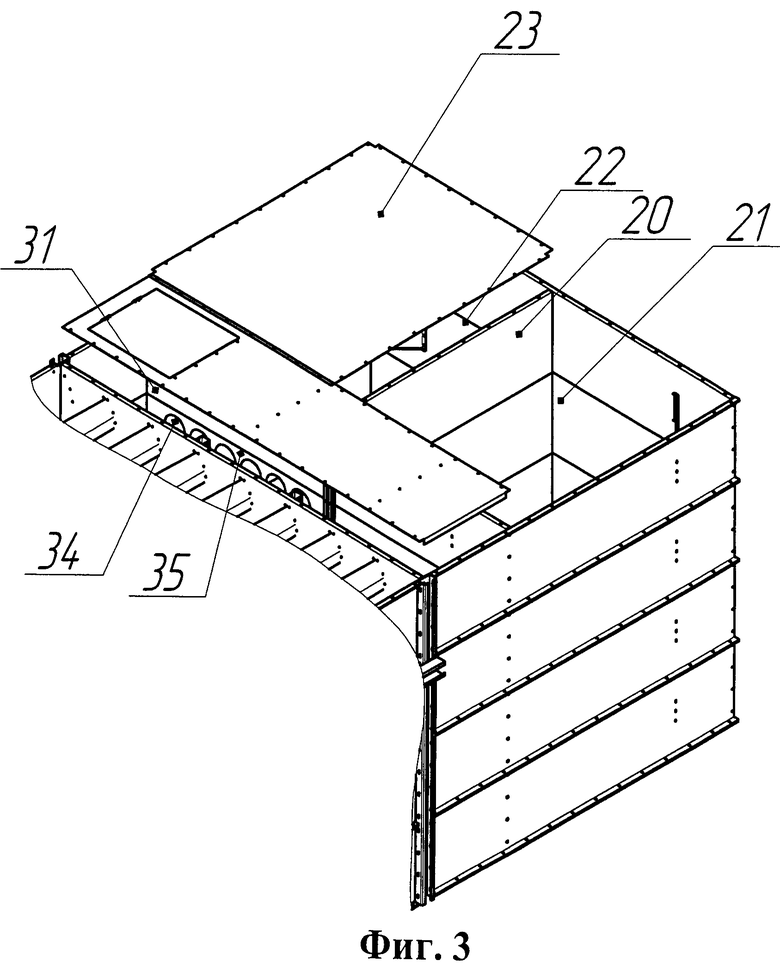

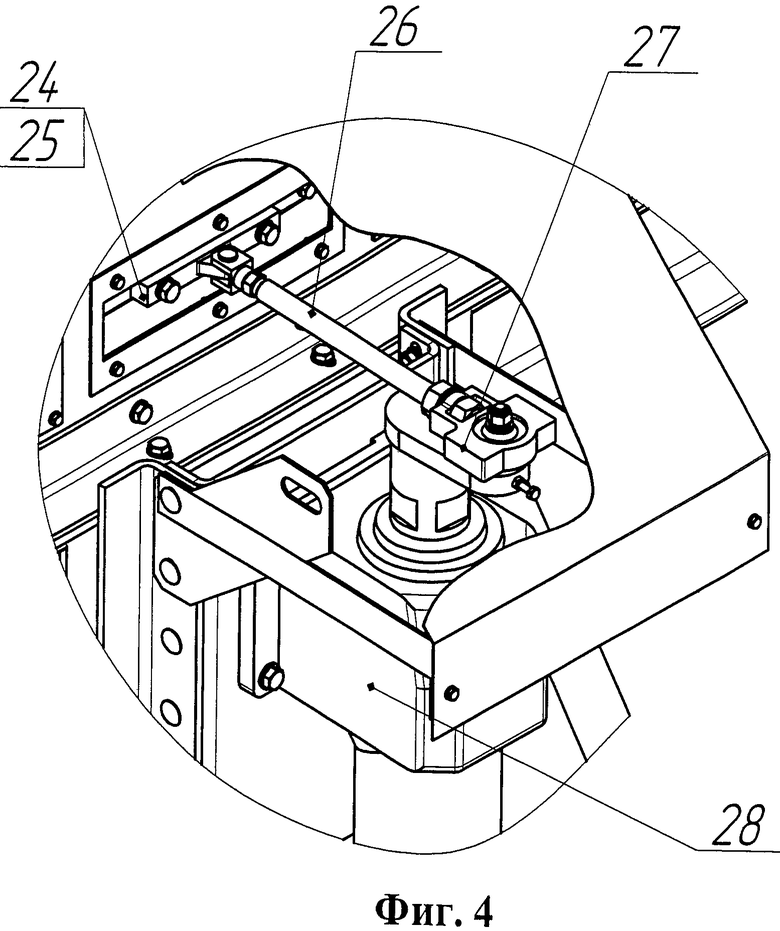

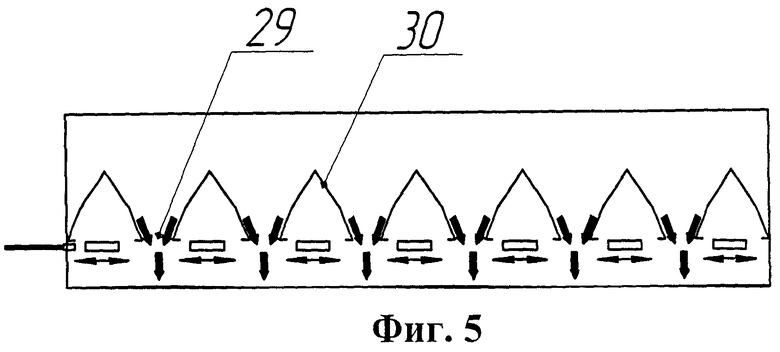

Входной 2 канал теплоносителя разделен поперечной вертикальной перегородкой 20 на две камеры нагрева 21, 22 до секции отлежки 19. В каждой камере нагрева 21, 22 установлены камеры сгорания 14 воздухонагревателя 13, выполненные в виде пустотелого усеченного конуса, переходящего в цилиндр. Одна камера нагрева 22 снабжена крышкой 23. Верхние сушильные секции 8, расположенные выше секции отлежки 19, образуют верхнюю зону нагрева. Нижние сушильные секции 8, расположенные ниже секции отлежки 19, образуют нижнюю зону нагрева. Разгрузочное устройство 4 содержит подвижную раму 24 с закрепленными на ней панелями 25, соединенную через тягу 26 с эксцентриком 27, установленным на мотор-редукторе 28 с возможностью перекрытия щелей 29 между рассекателями 30. Пульт управления 17 оснащен частотным преобразователем, реле времени и измерителями-регуляторами для регулировки температуры теплоносителя и зерна (на фиг.не показаны). Во входном канале 2 теплоносителя дополнительно установлены стенки-перегородки 31, а вентиляторы 6 и расположенные под ними жалюзи 32 установлены в верхней части выходного канала 3 теплоносителя. Над охладительной секцией 8 внутри входного канала 2 теплоносителя установлены вентиляторы 7.

В сепараторе 16 установлен вентилятор 33. Отверстия 34 выполнены в стенке 35 входного 2 канала для прохождения теплоносителя в сушильную камеру 8. Под разгрузочным устройством 4 расположен бункер выгрузной 36 с транспортером 37.

Процесс сушки осуществляют следующим образом.

Сырое зерно направляют в накопительную секцию 5 через сепаратор 16, в котором происходит отделение легких примесей с помощью вентилятора 33. В секции предварительного подогрева 18 осуществляется подогрев зерна и далее зерно поступает в верхние сушильные секции 8 верхней зоны нагрева уже предварительно подогретым. Нагретый камерой сгорания 14 воздухонагревателя 13 во входном 2 канале теплоноситель под действием вентиляторов 6 пронизывает слой зерна в верхней зоне нагрева через подводящие 10 и отводящие 11 короба и отводящие полукороба 12 верхних сушильных секций 8. В верхней части входного канала 2 камеры нагрева 21 находится стенка- перегородка 31, которая предназначена для перемешивания потоков теплоносителя по всему объему канала. Теплоноситель, проходя через зерновой слой, отбирает у зерна влагу, входит в выходной 3 канал и выводится верхними вентиляторами 6 наружу.

Зерно из верхних сушильных секций 8 верхней зоны нагрева поступает в секцию отлежки 19, в которой происходит выравнивание температуры и влажности зерна. Далее зерно поступает в нижние сушильные секции 8 нижней зоны нагрева. Нагретый камерой сгорания 14 воздухонагревателя 13 во входном 2 канале теплоноситель под действием вентиляторов 6, проходя через отверстия 34 в стенке 35 входного 2 канала, пронизывает слой зерна в нижней зоне нагрева через подводящие 10 и отводящие 11 короба и полукороба 12 нижних сушильных секций 8. Благодаря крышке 23 теплоноситель поступает только в нижнюю зону нагрева. В верхней и нижней части входного канала 2 камеры нагрева 22 находятся стенки-перегородки 31, которые предназначены для перемешивания теплоносителя по всему объему этого канала. Теплоноситель, проходя через зерновой слой, отбирает у зерна влагу, входит в выходной 3 канал и выводится вентиляторами 6 наружу.

Контроль за температурой теплоносителя и зерна осуществляется датчиками (на фиг. не показаны). Затем зерно поступает в охладительную секцию 9, где под действием вентиляторов 7 происходит его охлаждение наружным атмосферным воздухом. Подогретый атмосферный воздух пройдя через охладительную секцию 9 с помощью вентиляторов 7 попадает в камеру нагрева 22. Разгрузочное устройство 4 с помощью реле времени (входящий в состав пульта управления) обеспечивает необходимое регулируемое время нахождения зерна в зонах сушки и охлаждения, а также скорость выгрузки. При вращении эксцентрика 27, установленного на валу мотор-редуктора 28, подвижная рама 24 с закрепленными на ней панелями 25, открывает и перекрывает щели 29 между рассекателями 30. Просушенное зерно выгружается из шахты 1 зерносушилки с помощью разгрузочного устройства 4. Подвижная рама 24 открывает щели 29 между рассекателями 30 и зерно попадает бункер выгрузной 36, откуда с помощью транспортера 37 начинается выгрузка зерна. Во время выгрузки (когда открыты щели 29) для уменьшения выброса хорошего зерна, жалюзи 32, находящиеся под вентиляторами 6, перекрывают воздушный поток, созданный вентиляторами 6. Разгрузочное устройство 4 позволяет исключить зависание мусора в углах шахты сушилки. Частотный преобразователь, входящий в состав пульта управления 17, изменяет скорость движения подвижной рамы 24, что дает возможность плавно регулировать скорость выгрузки зерна. С помощью реле времени возможно изменение времени остановки мотор-редуктора 28 после каждого полуоборота для регулирования времени нахождения зерна в зерносушилке. Разгрузочное устройство 4 оборудовано системой позиционирования, позволяющей останавливать подвижную раму 24 в строго определенном месте, как в штатном режиме, так и в аварийных ситуациях. Пульт управления 17 обеспечивает последовательность работы всех механизмов, датчиков зерносушилки по заданной программе сушки и позволяет регулировать температуру теплоносителя и зерна в верхней и нижней зонах нагрева и в охладительной секции с помощью измерителей-регуляторов. Кроме того, измерители-регуляторы позволяют поддерживать заданную температуру теплоносителя в зависимости от просушиваемой культуры.

Входной 2 и выходной 3 каналы, перегородки 20 и крышку 23, стенки-перегородки 31, жалюзи 32, накопительную секцию 5, сушильные 8, охладительная 9 секции, секция отлежки 19, секция предварительного подогрева 18, подводящие короба 10, отводящие короба 11 и отводящие полукороба 12 изготавливают из оцинкованной листовой стали. Вентиляторы 6, 7 использованы осевого исполнения, с рабочими колесами из полимерного материала. Пульт управления 17 собран в корпусе с приборами управления и контроля. Измерители-регуляторы могут быть использованы марок ТРМ202 и ТРМ101. Реле времени применяют RE48A.

Крыльчатку вентилятора 33 сепаратора 16 изготавливают из алюминия.

Газовая горелка 15 может быть использована типа RS.

Камеры сгорания 14 воздухонагревателя 13, сепаратор 16, тягу 26, эксцентрик 27, подвижную раму 24, панели 25 разгрузочного устройства изготавливают из стали.

Таким образом, в предлагаемой зерносушилке по сравнению с прототипом повышается пожаробезопасность за счет перемешивания потоков теплоносителя во входных каналах. Благодаря полному открытию панелей не происходит зависания мусора в углах зерносушилки и узкие отверстия при выгрузке не забиваются крупными примесями, что обеспечивает быстрое прохождение зерна, исключает нахождение крупных примесей в зерновой шахте и в конечном итоге повышает пожаробезопасность. Кроме того, предлагаемая зерносушилка более экономична за счет уменьшения расхода топлива на нагрев теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНОСУШИЛКА | 2013 |

|

RU2552864C1 |

| ЗЕРНОСУШИЛКА | 2008 |

|

RU2391611C1 |

| Зерносушилка | 2020 |

|

RU2727818C1 |

| ЗЕРНОСУШИЛКА | 2009 |

|

RU2394195C1 |

| Зерносушилка | 2024 |

|

RU2827524C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2020 |

|

RU2743832C1 |

| ШАХТНАЯ РЕЦИРКУЛЯЦИОННАЯ ЗЕРНОСУШИЛКА | 1998 |

|

RU2142103C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И ВЕРТИКАЛЬНАЯ СУШИЛЬНАЯ КАМЕРА | 2004 |

|

RU2267067C2 |

| ЗЕРНОСУШИЛЬНЫЙ АГРЕГАТ | 1999 |

|

RU2146032C1 |

| ШАХТНАЯ БЛОЧНАЯ ЗЕРНОСУШИЛКА | 1994 |

|

RU2113669C1 |

Изобретение относится к устройствам для сушки продовольственного и семенного зерна зерновых, зернобобовых и масличных культур и может быть использовано на крупных и мелких сельскохозяйственных и зерноперерабатывающих предприятиях при подготовке зерна к хранению, а также на предприятиях агропромышленного комплекса. В зерносушилке, содержащей: шахту, состоящую из входного и выходного каналов теплоносителя, разгрузочного устройства, накопительной секции, вентиляторов, сушильных и охладительной секций с подводящими и отводящими теплоноситель коробами и отводящими полукоробами, воздухонагреватель с камерами сгорания и горелками, расположенную под накопительной секцией секцию предварительного подогрева с подводящими теплоноситель коробами, секцию отлежки; сепаратор и пульт управления, во входном канале теплоносителя дополнительно выполнены стенки-перегородки, вентиляторы установлены над охладительной секцией внутри входного канала теплоносителя и в верхней части выходного канала теплоносителя, при этом под вентиляторами в верхней части выходного канала теплоносителя расположены жалюзи. Технический результат от использования изобретения заключается в повышении пожаробезопасности. 5 ил.

Зерносушилка, содержащая шахту, состоящую из входного и выходного каналов теплоносителя, разгрузочного устройства, накопительной секции, вентиляторов, сушильных и охладительной секций с подводящими и отводящими теплоноситель коробами и отводящими полукоробами, воздухонагреватель с камерами сгорания и горелками, расположенную под накопительной секцией секцию предварительного подогрева с подводящими теплоноситель коробами, секцию отлежки, сепаратор и пульт управления, отличающаяся тем, что во входном канале теплоносителя дополнительно выполнены стенки-перегородки, вентиляторы установлены над охладительной секцией внутри входного канала теплоносителя и в верхней части выходного канала теплоносителя, при этом под вентиляторами в верхней части выходного канала теплоносителя расположены жалюзи.

| ЗЕРНОСУШИЛКА | 2008 |

|

RU2391611C1 |

| Шахтная рециркуляционная зерносушилка | 1987 |

|

SU1437656A1 |

| US 0003869809 A1, 11.03.1975 | |||

| US 0006360451 B1, 26.03.2002. | |||

Авторы

Даты

2014-03-10—Публикация

2012-08-21—Подача