Изобретение относится к технике конвективной сушки дисперсных материалов, например зерна, в плотном слое и может быть использовано в сельском хозяйстве и других отраслях.

Известно газораспределительное устройство шахтных зерносушилок (см. RU №2269079, F26B 17/12, 2006). Устройство содержит сушильную, подводящую и отводящую камеры, а также подводящие и отводящие короба либо полукороба, размещенные в сушильной камере чередующимися рядами. В устройстве выполнена перфорация нижней части боковых стенок коробов и полукоробов так, что линия, огибающая верхнюю границу области перфорации, по длине короба либо полукороба нелинейна и отстоит от нижнего края стенки на расстоянии, обеспечивающем равенство средних значений расходов газа вдоль него.

Недостатком устройства является то, что оно может быть использовано только в сушилках, у которых подводящие и отводящие короба расположены в рядах, разных по высоте. Только в этом случае перфорация обеспечивает изменчивость толщины продуваемого зернового слоя вдоль короба, за счет чего достигается выравнивание средних значений расходов газа вдоль него. В сушилках, у которых подводящие и отводящие короба расположены в одном ряду, с помощью перфорации указанного эффекта достичь невозможно.

Наиболее близким к предлагаемому изобретению является устройство распределения газа в шахтной зерносушилке (см. Самочетов В.Ф. и др. Техническая база хлебоприемных предприятий (зерносушение). М.: Колос, 1978, с.88, рис.19, в) - прототип. Устройство содержит сушильную, подводящую и отводящую камеры, а также распределительные короба пятигранной формы и полукороба, расположенные в сушильной камере так, что в каждом ряду подводящий короб чередуется с отводящим, причем подводящие открытой торцовой поверхностью соединены с подводящей камерой, а отводящие - с отводящей, расположенной на противоположной стороне сушильной камеры. Боковые вертикальные стенки коробов и полукоробов равномерно перфорированы по длине короба и расположены параллельно между собой, что обеспечивает одинаковое расстояние между ними по длине коробов.

Недостатком устройства является неравномерная подача газа в слой зерна по длине коробов, что обусловливает неравномерный нагрев, сушку зерна, снижает качество сушки и производительность сушилки.

Одной из причин неодинакового расхода газа является неравномерное распределение вдоль коробов разности давлений, побуждающей течение газа в сушильном пространстве. Результатами моделирования и экспериментальной проверкой полученных данных (см. Андрианов Н.М. Повышение интенсивности и равномерности условий сушки и охлаждения зерна в шахтных сушилках / материалы Международного научно-технического семинара «Актуальные проблемы сушки и термовлажностной обработки материалов». ГОУ ВПО «ВГЛТА». - Воронеж, 2010. - с.296-302) подтверждено, что в известных сушилках разность давлений между границами входа газа в слой зерна и выхода из него изменяется нелинейно вдоль коробов. Наибольших значений разность давлений, а следовательно, и скорость газа достигают в начале и конце коробов, наименьших в их центральной части.

Решение задачи выравнивания расходов газа вдоль коробов достигается изменением аэродинамического сопротивления зернового слоя. Для этого его вдоль коробов необходимо изменить так, чтобы при известном характере нелинейности распределения разности давлений обеспечить постоянство средних значений расходов газа вдоль них. Это может быть достигнуто изменением длины пути (длины линии тока) течения газа от границы его входа в слой зерна до границы выхода из него.

В прототипе течение газа от короба к коробу осуществляется в горизонтальном направлении. Поскольку расстояние между перфорированными вертикальными стенками коробов одинаково, то очевидно одинаковой является и толщина продуваемого зернового слоя вдоль коробов. Таким образом, при одинаковом аэродинамическом сопротивлении зернового слоя нелинейный характер изменения разности давлений вдоль коробов ведет к неравномерной раздаче теплоносителя в зерновой слой. Это и является причиной неравномерного нагрева, сушки зерна и снижения качества сушки.

В прототипе вследствие неравномерности изменения разности давлений вдоль коробов наименьшие скорости газа достигаются в зерновом слое, расположенном в центральной части коробов. Это обусловливает низкую интенсивность сушки зерна и производительность сушилки.

Задачей предлагаемого изобретения является обеспечение равномерного распределения газа вдоль коробов, вследствие чего может быть улучшено качество сушки и увеличена производительность сушильного оборудования.

Решение указанной задачи достигается тем, что в предлагаемом устройстве боковые перфорированные вертикально расположенные стенки коробов и полукоробов выгнуты наружу на расстояние, обеспечивающее равенство средних значений расходов газа вдоль них.

Выравнивание расходов газа вдоль коробов в предлагаемом устройстве достигается соответствующим изменением аэродинамического сопротивления продуваемого зернового слоя. Для уменьшения сопротивления слоя (в соответствующей части короба) предлагается укоротить длину линий тока (длину пути) газа от границы его входа в слой зерна до границы выхода из него. Это достигается выгибанием наружу боковых вертикально расположенных стенок коробов и полукоробов.

Изменение расположения боковых перфорированных вертикально расположенных стенок коробов и полукоробов выполнено таким образом, чтобы обеспечить необходимое изменение толщины продуваемого зернового слоя вдоль них, учитывающее нелинейный характер изменения вдоль короба разности давлений газа.

В начале и конце коробов, там, где разность давлений, а следовательно, и скорости газа наибольшие (см. Андрианов Н.М. Повышение интенсивности и равномерности условий сушки и охлаждения зерна в шахтных сушилках / материалы Международного научно-технического семинара «Актуальные проблемы сушки и термовлажностной обработки материалов». ГОУ ВПО «ВГЛТА». - Воронеж, 2010. - с.296-302) расстояние между вертикальными стенками коробов и полукоробов должно быть большим. В центральной части коробов и полукоробов, там, где разность давлений, а следовательно, и скорости газа наименьшие, расстояние между вертикальными стенками коробов и полукоробов должно быть меньшим.

С изменением расстояния между стенками изменяется аэродинамическое сопротивление зернового слоя и при той же разности давлений газа обеспечивается возможность изменения скорости газа в нужной части короба.

Таким образом, выгибая наружу боковые вертикально расположенные стенки коробов и полукоробов, возможно нужным образом изменить толщину продуваемого зернового слоя, его аэродинамическое сопротивление вдоль коробов и тем самым обеспечить выравнивание расходов газа вдоль них.

Геометрические характеристики выгибания стенок коробов и полукоробов выбираются таким образом, чтобы обеспечить желаемый закон изменения толщины (аэродинамического сопротивления) продуваемого зернового слоя, при котором средние значения расходов газа вдоль коробов выровняются.

Таким образом, в предлагаемом устройстве за счет соответствующего выгибания боковых стенок коробов и полукоробов достигается выравнивание средних значений расходов газа вдоль них. Этим обеспечивается более равномерный нагрев, сушка зерна, повышается качество выполнения процесса сушки. За счет увеличения скорости газа в центральной части коробов создаются условия для увеличения интенсивности сушки, а следовательно, для повышения производительности сушильного оборудования.

Кроме того, за счет повышения интенсивности сушки может быть снижена удельная энергоемкость процесса.

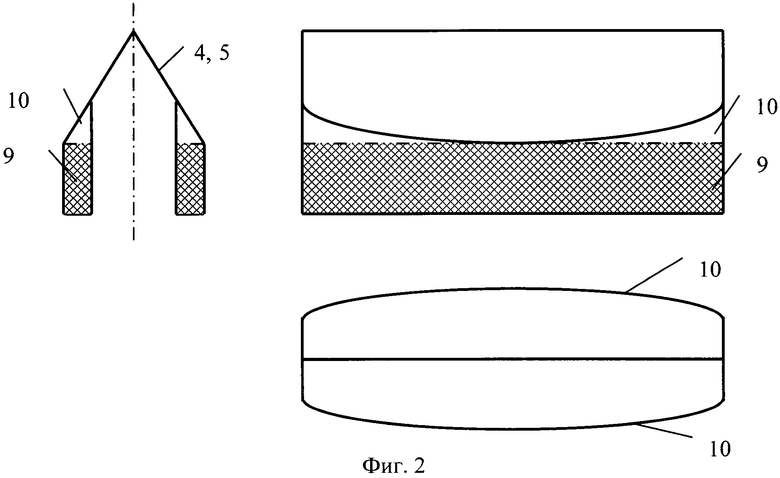

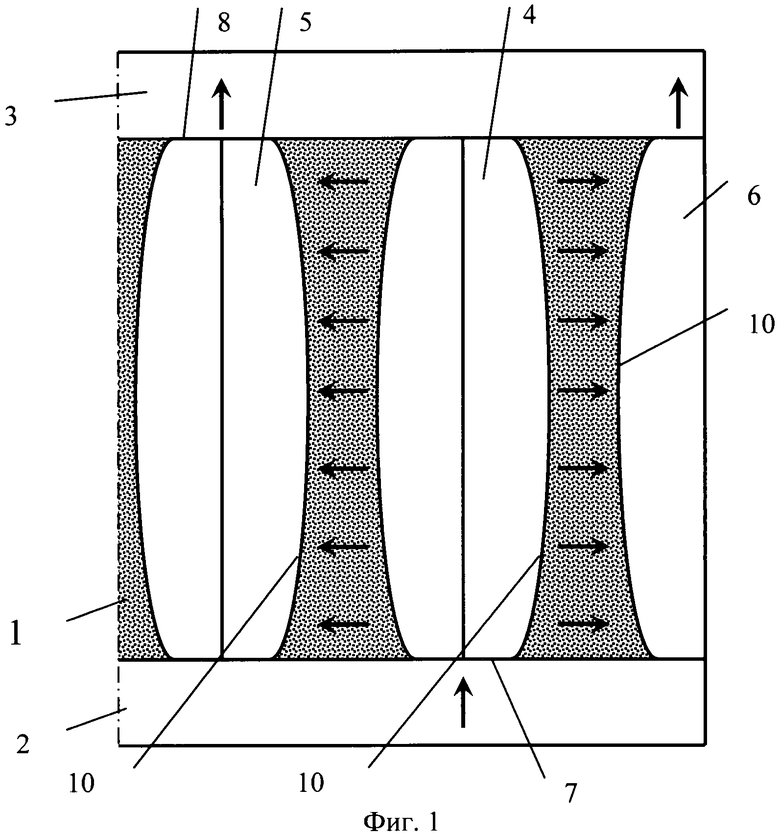

Устройство распределения газа в шахтной зерносушилке показано на фиг.1 и фиг.2, где:

1. Сушильная камера

2. Подводящая камера

3. Отводящая камера

4. Подводящий короб

5. Отводящий короб

6. Полукороб

7. Открытая торцовая поверхность подводящего короба

8. Открытая торцовая поверхность отводящего короба

9. Перфорированная область боковой стенки короба либо полукороба

10. Боковая перфорированная вертикальная стенка короба или полукороба.

На фиг.1 показан поперечный разрез шахтной зерносушилки, вид сверху. На фиг.2 - распределительный короб, вид с торца, вид сбоку и вид сверху.

Устройство содержит сушильную камеру 1, заполненную зерном, подводящую камеру 2 и отводящую камеру 3. Подводящие 4 и отводящие 5 газораспределительные короба и полукороба 6 размещены в сушильной камере 1 рядами, причем в каждом ряду подводящий короб 4 чередуется с отводящим 5. Подводящие короба 4 открытой торцовой поверхностью 7 соединены с подводящей камерой 2, а отводящие короба 5 открытой торцовой поверхностью 8 соединены с отводящей камерой 3, расположенной на противоположной стороне сушильной камеры 1. Часть площади 9 боковых вертикально расположенных стенок 10 как подводящих 4, так и отводящих 5 коробов и полукоробов 6 перфорирована путем выполнения в них отверстий, щелей, жалюзи, и т.п. Причем перфорация выполнена равномерно по длине коробов и полукоробов. Боковые вертикально расположенные стенки 10 коробов 4, 5 и полукоробов 6 выгнуты наружу на расстояние, обеспечивающее равенство средних значений расходов газа вдоль них.

Распределение газа предлагаемым устройством осуществляется следующим образом. Нагретый газ из подводящей камеры 2 поступает в подводящие газораспределительные короба 4 через их открытые торцовые поверхности 7. Далее через перфорацию 9 вертикально расположенных стенок 10 и открытое дно коробов 4 газ входит в слой обрабатываемого зерна, нагревает его и поглощает испаренную влагу. Отработавший газ поступает в отводящие короба 5 либо полукороба 6 через их открытое дно и перфорированные 9 вертикально расположенные стенки 10. Далее газ через открытые торцовые поверхности 8 выходит в отводящую камеру 3.

Выгнутые наружу боковые вертикально расположенные стенки 10 коробов 4, 5 и полукоробов 6 позволяют обеспечить неодинаковый путь тока газа в зерновом слое (на фиг.1 течение газа показано стрелками) вдоль коробов. Это позволяет учесть неравномерное распределение вдоль коробов разности давлений между границами входа газа в слой зерна и выхода из него. За счет этого достигается выравнивание средних значений расходов газа вдоль коробов.

Дело в том, что распределение разности давлений между границами входа газа в слой зерна и выхода из него характеризуется вдоль коробов 4, 5 сушильной камеры 1 нелинейным изменением. Минимальных значений разность давлений достигает в центральной части коробов 4, 5, а максимальных - в их начальной и конечной частях. Поскольку разность давлений является движущей силой потока частиц газа, то по этой причине в сушильной камере 1 вдоль коробов создаются условия для меньших расходов газа в центральной части коробов и больших расходов в их начальной и конечной частях.

Выравнивание расходов газа вдоль коробов 4, 5 в предлагаемом устройстве достигается соответствующим изменением аэродинамического сопротивления продуваемого зернового слоя. Для уменьшения сопротивления слоя (в соответствующей части короба) предлагается укоротить длину линий тока (длину пути) газа от границы его входа в слой зерна до границы выхода из него. Это достигается выгибанием наружу боковых вертикально расположенных стенок 10 коробов 4, 5 и полукоробов 6.

Течение газа между перфорированными выгнутыми наружу стенками 10 коробов 4, 5 и полукоробов 6 осуществляется следующим образом.

Через перфорированную область 9 боковых вертикально расположенных стенок 10 подводящего короба 4 газ свободно проникает в слой зерна и по укороченному пути (на фиг.1 путь газа показан стрелкой), течет к перфорированной области 9 боковых вертикально расположенных стенок 10 соседнего отводящего короба 5, либо полукороба 6. За счет укорачивания длины линии тока газа обеспечивается уменьшение аэродинамического сопротивления зернового слоя в соответствующей части короба и при той же разности давлений создаются условия для увеличения расхода газа.

Поскольку разность давлений газа вдоль короба меняется нелинейно, то нелинейно вдоль них должна изменяться и длина линий тока газа. Поэтому боковые вертикально расположенные стенки 10 коробов выгнуты наружу так, чтобы обеспечить желаемый закон изменения длины линий тока вдоль коробов и выравнивание средних значений расходов газа вдоль них.

Таким образом, в предлагаемом устройстве за счет соответствующего выгибания боковых вертикально расположенных стенок 10 коробов 4, 5 и полукоробов 6 достигается выравнивание средних значений расходов газа вдоль них. Этим обеспечивается более равномерный нагрев и сушка зерна, повышается качество сушки.

Повышение равномерности сушки в предлагаемом устройстве достигнуто за счет увеличения скорости газа в зерновом слое, расположенном в центральной части распределительных коробов. За счет увеличения скорости газа в зерновом слое возрастает количество подведенной к нему тепловой энергии, что обеспечивает увеличение интенсивности сушки, а следовательно, повышение производительности сушильного оборудования.

Кроме того, за счет повышения интенсивности сушки может быть снижена удельная энергоемкость процесса.

Возможно применение предлагаемого устройства в шахтных сушилках с подвижным и неподвижным слоем, а также в камерах нагрева, сушки и охлаждения зернистого материала, так как независимо от состояния слоя и назначения камеры характер распределения давлений газа между коробами в них одинаков.

Способ выполнения перфорации 9 боковых стенок 10 коробов 4, 5 и полукоробов 6 не имеет существенного значения. Перфорация может быть выполнена в виде жалюзи, мелких щелей, отверстий, сетки и т.п. Важно, чтобы была обеспечена газопроницаемость стенок, а вдоль короба перфорация должна быть выполнена равномерно.

Форма короба может отличаться от пятигранной, например, это может быть трехгранный короб, боковые грани которого в вертикальном направлении выгнуты по лемнискате и др. Важно вдоль короба его боковые грани выгнуть так, чтобы обеспечить желаемый закон изменения толщины продуваемого зернового слоя, и тем самым достичь выравнивания расходов газа вдоль коробов.

Таким образом, в предлагаемом устройстве за счет более равномерного распределения газа вдоль коробов возможен более равномерный нагрев и высушивание материала, чем обеспечивается высокое качество обработанного материала. За счет увеличения скорости газа в зерновом слое, расположенном в центральной части коробов, может быть повышена интенсивность сушки и увеличена производительность оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2004 |

|

RU2269079C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538185C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2011 |

|

RU2465049C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2015 |

|

RU2610781C2 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ ЖАЛЮЗИЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2753785C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2008 |

|

RU2359187C1 |

| ШАХТНАЯ БЛОЧНАЯ ЗЕРНОСУШИЛКА | 1994 |

|

RU2113669C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2020 |

|

RU2743832C1 |

| БЛОЧНАЯ ШАХТНАЯ СУШИЛКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2116594C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

Устройство предназначено для конвективной сушки дисперсных материалов, например зерна, в плотном слое и может быть использовано в сельском хозяйстве и других отраслях. Устройство содержит сушильную 1, подводящую 2 и отводящую 3 камеры, а также распределительные короба 4, 5 (преимущественно пятигранной формы) и полукороба 6, расположенные в сушильной камере так, что в каждом ряду подводящий короб 4 чередуется с отводящим 5, причем подводящие открытой торцовой поверхностью 7 соединены с подводящей камерой 2, а отводящие 5 - с отводящей 3, расположенной на противоположной стороне сушильной камеры 1. Боковые вертикальные стенки 10 коробов 4, 5 и полукоробов 6 равномерно перфорированы по их длине и выгнуты наружу на расстояние, обеспечивающее равенство средних значений расходов газа вдоль них. Изобретение позволяет повысить равномерность распределения газа вдоль коробов сушильной камеры, улучшить качество сушки и увеличить производительность сушильного оборудования. 2 ил.

Устройство распределения газа в шахтной зерносушилке, содержащее сушильную, подводящую и отводящую камеры, а также распределительные короба (преимущественно пятигранной формы) и полукороба, расположенные в сушильной камере так, что в каждом ряду подводящий короб чередуется с отводящим, причем их боковые вертикальные стенки равномерно перфорированы, подводящие открытой торцовой поверхностью соединены с подводящей камерой, а отводящие - с отводящей, расположенной на противоположной стороне сушильной камеры, отличающееся тем, что боковые перфорированные вертикально расположенные стенки коробов и полукоробов выгнуты наружу на расстояние, обеспечивающее равенство средних значений расходов газа вдоль них.

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2004 |

|

RU2269079C1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЕЖУТОЧНОЙ РАЗГРУЗКИ ВИБРАЦИОННОГО КОНВЕЙЕРА | 0 |

|

SU177333A1 |

| ЗЕРНОСУШИЛЬНЫЙ АГРЕГАТ | 1999 |

|

RU2146032C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ВЫЖИВАЕМОСТИ БОЛЬНОГО ХРОНИЧЕСКОЙ СЕРДЕЧНОЙ НЕДОСТАТОЧНОСТЬЮ С НИЗКОЙ ФРАКЦИЕЙ ВЫБРОСА ЛЕВОГО ЖЕЛУДОЧКА | 2017 |

|

RU2646749C9 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2012-07-27—Публикация

2010-12-29—Подача