Уровень техники

Настоящее изобретение относится к устройству, реагирующему на парциальное давление кислорода в газовой среде, и, в частности, к активному многослойному датчику, в котором используется материал, проводящий ионы кислорода. Настоящее изобретение также относится к комбинированному датчику для измерения содержания в газе кислорода и окислов азота (NOx). Под окислами азота в данном описании понимаются окись азота, двуокись азота, трехокись азота и т.д.

Общепризнанно, что одним из самых важных видов диагностики для контроля эффективности любого процесса горения является измерение парциального давления кислорода в отходящих газах. Таким образом, уже долгое время для измерения содержания кислорода в отходящих газах таких различных устройств, как двигатели внутреннего сгорания механических транспортных средств и энергетические установки, работающие на угле, природном газе или нефти, используются датчики содержания кислорода (кислородные датчики).

Наибольшую известность и распространение получили кислородные датчики на основе частично стабилизированной двуокиси циркония, выступающей в качестве проводника второго рода. Такие датчики функционируют, отслеживая величину электродвижущей силы (ЭДС), генерируемой на проводнике второго рода, находящемся в контакте с газовыми средами с разными уровнями парциального давления кислорода. Кислород стремится перейти из газа с высокой концентрацией кислорода в газ с меньшей концентрацией. Когда два газа отделены друг от друга проводником второго рода, проводящим ионы кислорода и снабженным электродами, молекулы кислорода диссоциируют на одной поверхности проводника и поглощают электроны с образованием ионов кислорода. Затем эти ионы диффундируют через проводник второго рода, в результате чего на входной поверхности возникает недостаток электронов (O2+4е=2O-2). На выходной поверхности проводника, или поверхности с малым уровнем парциального давления, ионы кислорода, выходящие из проводника, должны отдавать электроны с образованием молекулярного кислорода, создавая на выходной поверхности избыток электронов. В результате между двумя поверхностями проводника второго рода возникает ЭДС.

Одна из проблем, возникающих при использовании датчиков на основе частично стабилизированной двуокиси циркония, заключается в том, что их приходится применять при температурах около 800°С для снижения внутреннего сопротивления до степени, позволяющей измерять силу тока. Кроме того, сырье для получения стабилизированной двуокиси циркония является сравнительно дорогим, а температура плавления двуокиси циркония - довольно высокой (2700°С), что делает изготовление датчиков дорогостоящим.

В патенте США №4462891 описан пассивный кислородный датчик с керамическими проводящими ионы кислорода материалами на основе ниобатов никеля и оксидов висмута. Этот датчик включает в себя несколько слоев керамического материала и пористый металлический проводник, расположенные таким образом, чтобы образовывать чувствительный элемент (тело датчика) с чередующимися металлическими и керамическими слоями, причем из указанных металлических слоев первые выходят на поверхность чувствительного элемента с одной стороны, а вторые - с противоположной стороны. Эти первые и вторые чередующиеся металлические слои контактируют с разделенными газами, один из которых является газом сравнения, для создания выходного сигнала напряжения между электродами, связанными с чередующимися металлическими слоями. Значение сигнала выходного напряжения указывает на разность уровней парциального давления кислорода в вышеупомянутых разделенных газах. Таким образом, пассивный кислородный датчик не сможет показать уровень парциального давления кислорода, если первые и вторые металлические слои чувствительного элемента не будут контактировать, соответственно, с анализируемым газом и с изолированным от него газом сравнения, имеющим известное парциальное давление кислорода, т.е. каждая сторона чувствительного элемента должна быть в контакте с отдельным газом.

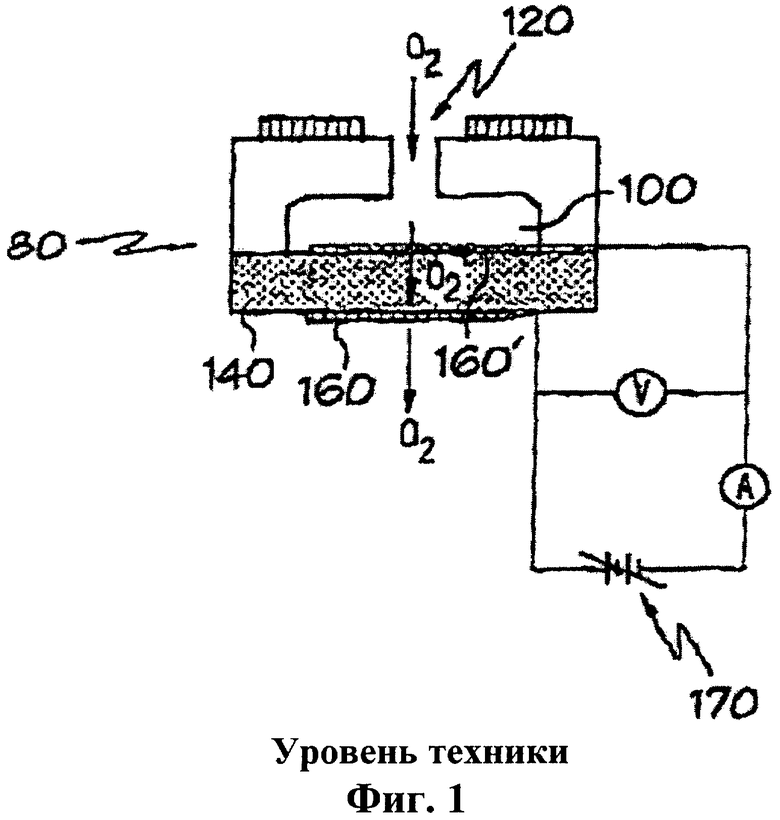

Позже появились амперометрические датчики, в которых также используется частично стабилизированная двуокись циркония, но которые могут работать без газа сравнения. На фиг.1 показан такой датчик 80, содержащий полость 100, сообщающуюся с анализируемым газом через диффузионное отверстие 120. Дно полости 100 представляет собой электролит 140 из частично стабилизированной двуокиси циркония, связанный посредством электродов 160, 160' с источником напряжения 170. При подаче напряжения на электроды кислород перемещается из полости путем диффузии в окружающий газ, как показано стрелками. Если полость над дном герметизирована, а в верхней части полости имеется малое диффузионное отверстие 120, то при повышении напряжения наступает момент, когда из полости удается вывести только то количество кислорода, которое поступает в полость через диффузионное отверстие. Электрический ток, протекающий в этот момент, называется амперометрическим током. Чем выше парциальное давление кислорода в окружающей газовой среде, тем выше сила амперометрического тока. Таким образом, измерение амперометрического тока дает парциальное давление кислорода. Однако и этот датчик не избавлен от некоторых из вышеуказанных недостатков, так как стоимость материалов и затраты на его производство сравнительно высоки. Диффузионное отверстие должно быть очень малым, около 5 мкм, и требует точной механической обработки, так как его размер имеет очень большое значение для нормальной работы датчика. Кроме того, при изготовлении датчика, представленного на фиг.1, необходимы пять стадий трафаретной печати и четыре стадии вжигания. И, наконец, такие датчики теряют чувствительность при содержании кислорода выше уровня примерно 80%, а диффузионное отверстие имеет склонность к закупориванию.

Задачей настоящего изобретения является создание комбинированного датчика содержания в газе кислорода и окислов азота с одновременным усовершенствованием его возможностей в отношении измерения содержания кислорода по сравнению с известными датчиками содержания кислорода, в частности с датчиком по патенту США 4462891.

Таким существенным усовершенствованием датчика согласно настоящему изобретению является то, что он не требует использования газа сравнения.

Сущность изобретения

В общем случае в предложенном комбинированном датчике, который может использоваться как для определения содержания в газе кислорода, так и окислов азота, используется чувствительный элемент, который содержит электроды двух разных типов: проницаемые для кислорода электродные слои и проницаемые для кислорода диссоциативные электродные слои.

В одном варианте настоящее изобретение относится к комбинированному датчику для измерения содержания кислорода и окислов азота в газовой среде. Датчик содержит чувствительный элемент, выход электрического сигнала содержания кислорода и выход электрического сигнала содержания окислов азота. Чувствительный элемент располагается в газовой среде и содержит (i) несколько проницаемых для кислорода электродных слоев, (ii) несколько проницаемых для кислорода диссоциативных электродных слоев, причем диссоциативные электродные слои содержат материал, катализирующий диссоциацию окислов азота на азот и кислород, и (iii) несколько слоев проводящего ионы кислорода керамического материала, расположенных между соответствующими электродными слоями и соответствующими диссоциативными электродными слоями. Выход электрического сигнала содержания кислорода связан с электродными слоями. Аналогичным образом, выход электрического сигнала содержания окислов азота связан с диссоциативными электродными слоями. Выход электрического сигнала содержания окислов азота электрически изолирован от выхода электрического сигнала содержания кислорода.

В другом варианте настоящее изобретение относится к комбинированному датчику для измерения содержания кислорода и окислов азота в газовой среде, в котором диссоциативные электродные слои содержат родий в количестве, достаточном для катализа диссоциации окислов азота на азот и кислород.

В еще одном варианте настоящее изобретение относится к комбинированному датчику для измерения содержания кислорода и окислов азота в газовой среде. Датчик включает в себя открытый корпус, образующий газовый канал, чувствительный элемент и диффузионный барьер. Диффузионный барьер ограничивает область газового канала с диффузионно-ограниченным поступлением газовой среды, а чувствительный элемент расположен в этой области газового канала с диффузионно-ограниченным поступлением газовой среды.

В еще одном варианте настоящее изобретение относится к чувствительному элементу датчика, содержащему несколько проницаемых для кислорода электродных слоев, несколько проницаемых для кислорода диссоциативных электродных слоев и несколько слоев проводящего ионы кислорода керамического материала. Диссоциативные электродные слои содержат материал, катализирующий диссоциацию окислов азота на азот и кислород. Слои проводящего ионы кислорода керамического материала расположены между соответствующими электродными слоями и соответствующими диссоциативными электродными слоями.

Объектом настоящего изобретения является и датчик содержания в газе окислов азота, адаптированный для использования в комбинированном датчике содержания кислорода и NOx, включающий в себя

чувствительный элемент, содержащий несколько проницаемых для кислорода электродных слоев, несколько проницаемых для кислорода диссоциативных электродных слоев, причем указанные диссоциативные электродные слои содержат материал, катализирующий диссоциацию окислов азота на азот и кислород, и несколько слоев проводящего ионы кислорода керамического материала, расположенных между соответствующими электродными слоями и соответствующими диссоциативными электродными слоями;

выход электрического сигнала содержания окислов азота, связанный с указанными диссоциативными электродными слоями,

причем перенос кислорода между проницаемыми для кислорода электродными слоями и проницаемыми для кислорода диссоциативными электродными слоями исключен,

и выход электрического сигнала содержания окислов азота настраивают с учетом фонового кислорода.

Краткое описание чертежей

Ниже приводится подробное описание предпочтительных вариантов настоящего изобретения, которое для лучшего понимания сопровождается следующими чертежами, на которых аналогичные элементы конструкции обозначены одинаковыми ссылочными номерами:

на фиг.1 представлено схематичное изображение известного кислородного датчика;

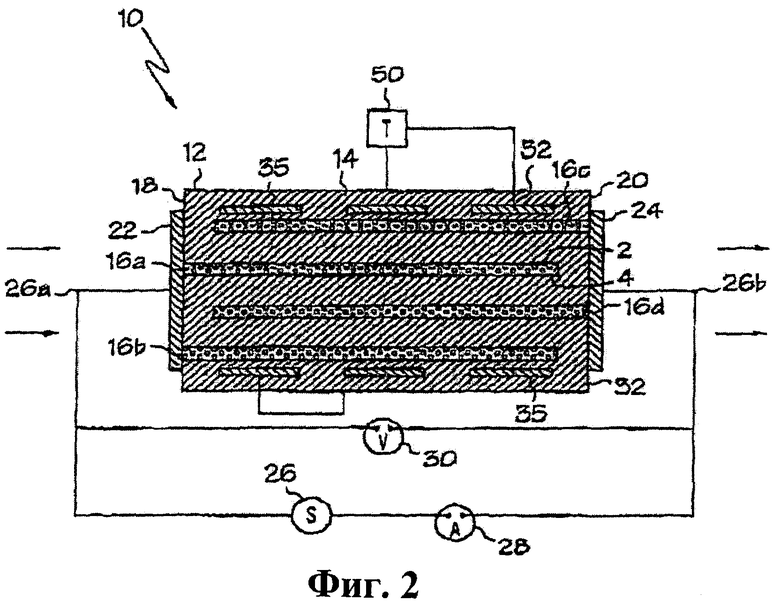

на фиг.2 представлено схематичное изображение кислородного датчика в соответствии с настоящим изобретением;

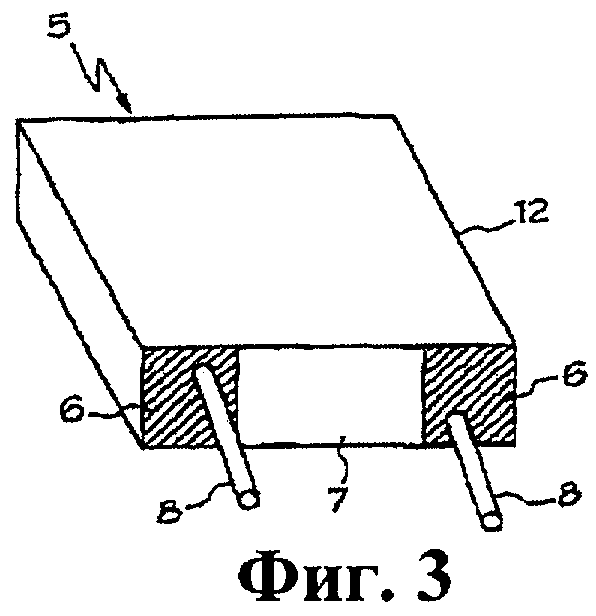

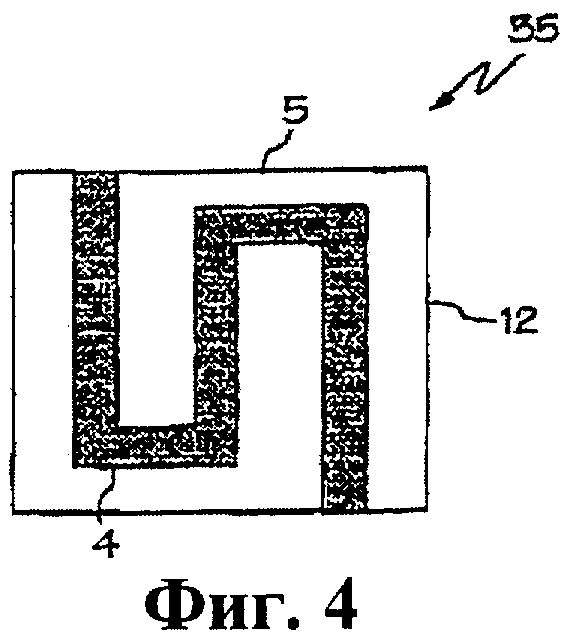

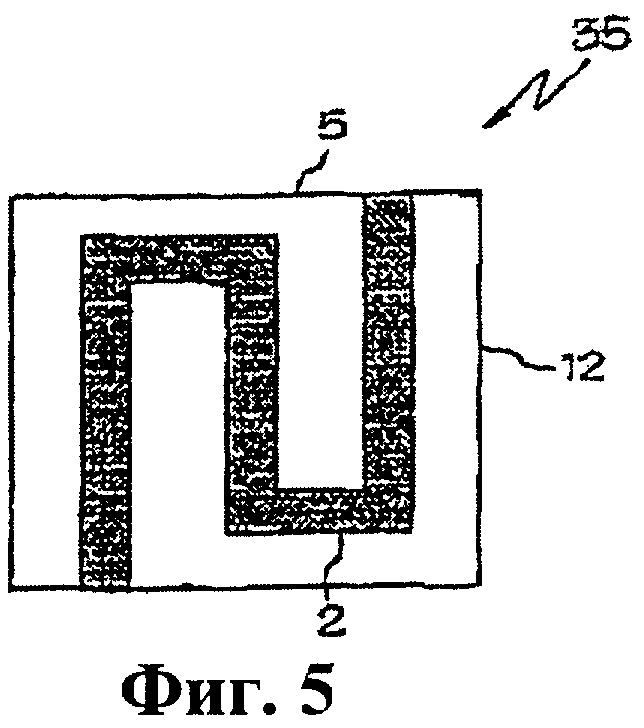

на фиг.3-5 представлены иллюстрации альтернативного выполнения контура нагрева в одном варианте настоящего изобретения;

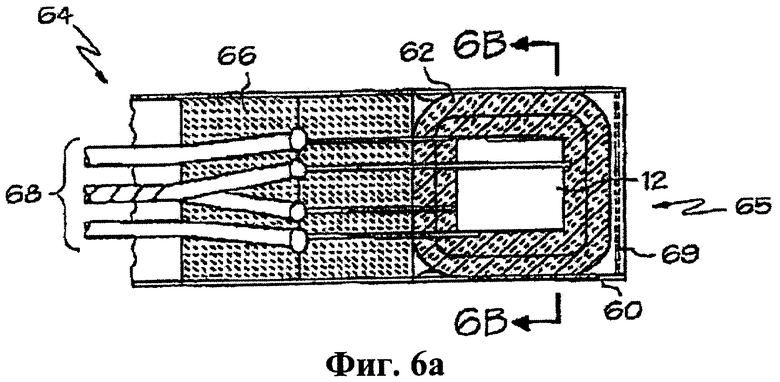

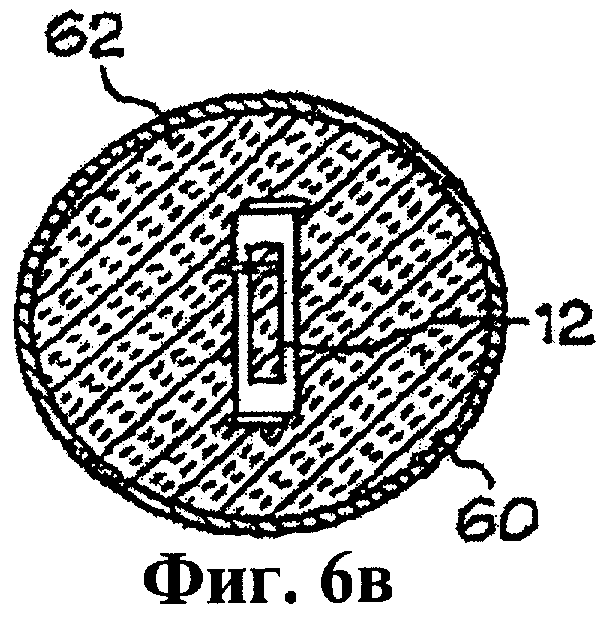

на фиг.6А и 6В представлены иллюстрации компоновки датчика в одном варианте настоящего изобретения;

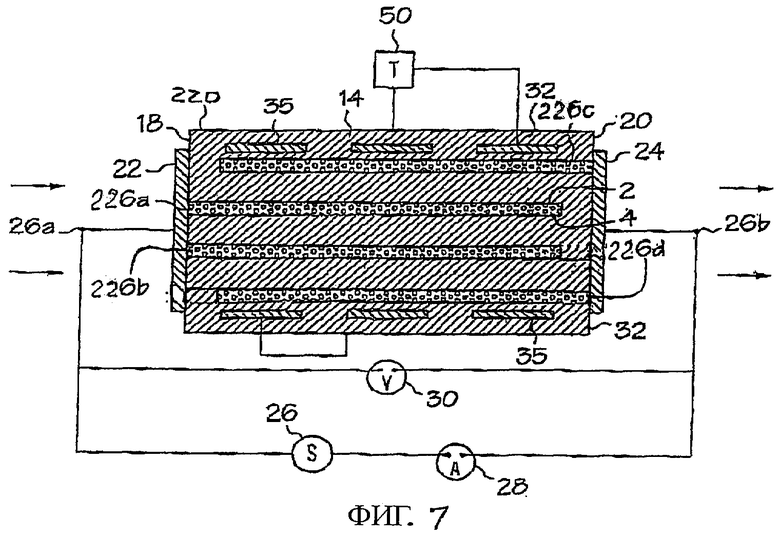

на фиг.7 представлена иллюстрация чувствительного элемента для применения в комбинированном датчике для измерения содержания кислорода и окислов азота в газовой среде;

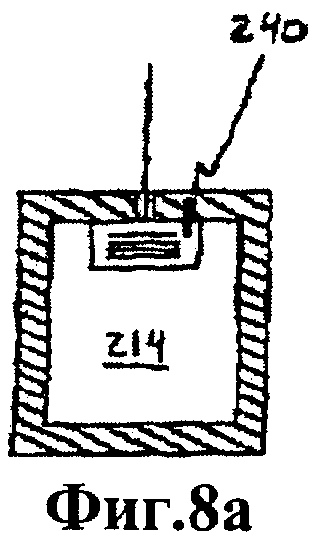

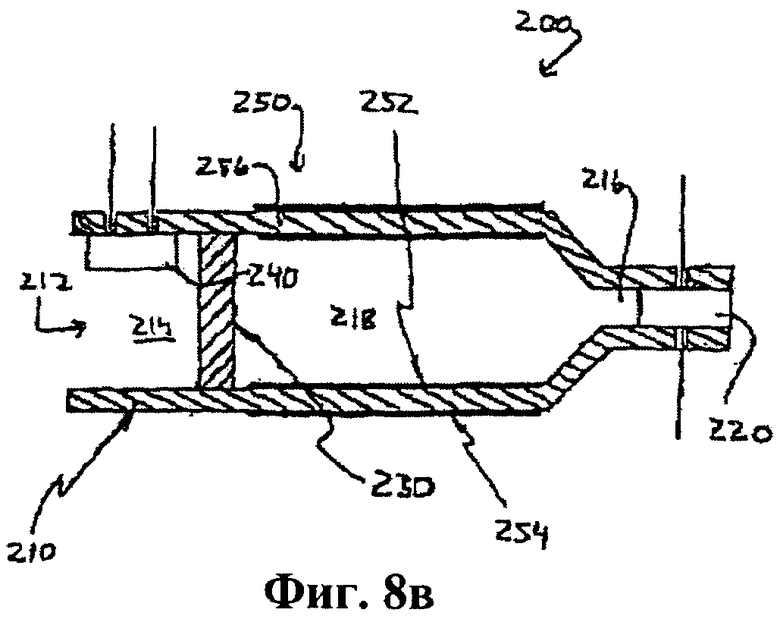

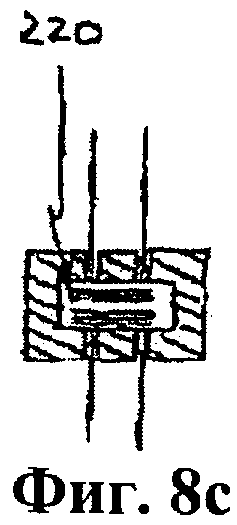

фиг.8А-8С иллюстрируют устройство комбинированного датчика для измерения содержания кислорода и окислов азота в газовой среде.

Подробное описание изобретения

В данном описании настоящее изобретение (комбинированный датчик) раскрывается сначала в отношении имеющегося в нем амперометрического кислородного датчика и затем - в отношении комбинированного датчика кислорода и окислов азота, в котором применяется кислородный датчик и дополнительная конструкция, подобная конструкции базового кислородного датчика.

Амперометрический кислородный датчик

Амперометрический кислородный датчик, выполненный в соответствии с настоящим изобретением, представлен на фиг.2. Как показано на фиг.2, кислородный датчик 10 включает в себя чувствительный элемент 12, содержащий слои 14 материала, проводящего ионы кислорода, чередующиеся со слоями 16а, 16b, 16с и 16d проницаемого для кислорода электропроводящего материала. У первой группы проницаемых для кислорода проводящих слоев 16а и 16b есть концевые части, которые выходят на первую краевую поверхность 18 чувствительного элемента 12. Для целей описания и характеристики настоящего изобретения под проводником ионов кислорода понимается любой материал, способный проводить электричество благодаря переносу ионов кислорода в своей кристаллической решетке.

Между проводящими слоями 16а и 16b выполнены электрические соединения, образованные вжиганием на концевых частях проводящих слоев 16а, 16b электропроводящих выводов 22, проницаемых для кислорода, с образованием нескольких катодных слоев. У второй группы проницаемых для кислорода проводящих слоев 16с и 16d есть концевые части, которые выходят на вторую краевую поверхность 20 чувствительного элемента 12. Проводящие слои 16с и 16d электрически соединены между собой электропроводящим выводом 24, проницаемым для кислорода, с образованием нескольких анодных слоев. Подходящими материалами для использования в качестве электропроводящих выводов 22, 24 являются серебро или проницаемая для кислорода платина. Выводы 22, 24 используются для параллельного соединения керамических слоев для уменьшения электрического сопротивления датчика и обеспечения протекания через него повышенного амперометрического тока.

Каждый из проводящих слоев 16a-16d имеет две главных поверхности. Например, у проводящего слоя 16а имеются главные поверхности 2 и 4. Каждый слой 14 проводящего ионы кислорода материала расположен между главными поверхностями противоположных проводящих слоев. Далее, обе главные поверхности каждого проводящего слоя не контактируют с газовой средой, т.е. они заключены внутри чувствительного элемента 12. Настоящее изобретение предполагает возможность использования в структуре чувствительного элемента 12 любого количества проницаемых для кислорода проводящих слоев (электродных слоев) и слоев проводящего ионы кислорода материала. Показанное на фиг.2 количество слоев представлено лишь для наглядности характеристики изобретения,

К выводам 22 и 24 подключен источник напряжения 26. Таким образом, первый полюс 26а источника напряжения 26 электрически связан с катодными слоями, представленными проводящими слоями 16а и 16b, а второй полюс 26b источника напряжения 26 электрически связан с анодными слоями, представленными проводящими слоями 16с и 16d. Между источником напряжения 26 и выводом 24 включен амперметр 28 для измерения амперометрического тока. Параллельно источнику напряжения 26 включен вольтметр 30.

Проницаемый для кислорода электропроводящий материал, из которого выполнены проводящие слои 16a-16d, в предпочтительном варианте включает в себя проницаемую для кислорода платину, хотя в этом качестве может использоваться любой подходящий электропроводящий материал, обладающий проницаемостью для кислорода и каталитической активностью в отношении распада молекул кислорода на ионы на катодных слоях и соединения ионов в молекулы кислорода на анодных слоях.

Проницаемые для кислорода платиновые электроды можно получить известными способами. Например, при использовании крупнозернистых частиц платины в электродной пасте получаются пористые электроды. Дальнейшее увеличение пористости достигается добавлением в электродную пасту других компонентов, например частиц двуокиси циркония. Предпочтительным примером является платиновый электрод, у которого от 5 до 30% объема занято порами. В качестве еще одного примера, 85 весовых частей крупнозернистого платинового порошка, производимого под номером 6432/0101 компанией Demetron GmbH, расположенной в г.Ханау, Германия, можно соединить с 15 весовыми частями порошка двуокиси циркония с размером частиц, соответствующим 400 меш, в подходящей суспензии для трафаретной печати.

В одном варианте настоящего изобретения ширина чувствительного элемента 12, т.е. его размер от первой краевой поверхности 18 до второй краевой поверхности 20, составляет примерно 0,20 дюйма (0,5 см), глухие (не выходящие наружу чувствительного элемента) концы проводящих слоев 16а, 16b, 16с, 16d расположены на расстоянии около 0,030 дюйма (0,075 см) от соответствующих боковых (краевых) поверхностей, при этом перекрытие проводящих слоев составляет 0,14 дюйма (0,36 см). Длина чувствительного элемента 12 составляет около 0,18 дюйма (0,46 см). Толщина чувствительного элемента 12 определяется количеством и толщиной слоев 14 проводящего ионы кислорода материала, проводящих слоев 16а, 16b, 16с, 16d, а также слоев, относящихся к контуру нагрева, который описан ниже. В одном варианте настоящего изобретения чувствительный элемент содержит двенадцать проводящих слоев 16а, 16b, 16с, 16d, чередующихся с одиннадцатью слоями 14 проводящего ионы кислорода материала. Слои 14 проводящего ионы кислорода материала могут содержать двуокись циркония, стабилизированную окисью иттрия, и иметь толщину 0,0030 дюйма (0,076 см). Проводящие слои содержат пористую платину и имеют толщину 0,0001 дюйма (0,0025 см). В результате можно получить кислородный датчик сравнительно малых размеров и сравнительно недорогой в изготовлении.

В соответствии с настоящим изобретением может использоваться целый ряд проводящих ионы кислорода керамических материалов. В действительности, достигаемые настоящим изобретением преимущества, связанные с простотой конструкции и сниженным электрическим сопротивлением, обусловленными геометрией датчика, могут быть реализованы с применением широкого спектра керамических материалов. В предпочтительном варианте изобретения проводящий ионы кислорода материал представляет собой керамический электролит и, в частности, содержит двуокись циркония (ZrO2), стабилизированную окисью иттрия (Y2O3), но также может содержать стабилизированную окись висмута, стабилизированную окись церия и т.д. Керамический материал на основе двуокиси циркония может быть стабилизирован и материалами, отличными от Y2O3.

Мелкодисперсные порошки системы ZrO2:Y2O3 можно спекать с получением материала высокой плотности при температуре 1150-1300°С, что позволяет изготавливать многослойные чувствительные элементы из этого проводящего ионы кислорода материала. С учетом температур спекания, подходящих для керамических материалов, применимых согласно настоящему изобретению, эти керамические материалы могут изготавливаться методом "пленочного литья" с образованием монолитного тела чувствительного элемента. Как известно из уровня техники в области керамических материалов, пленочное литье представляет собой способ изготовления многослойного изделия (например, керамического конденсатора), предусматривающий формирование подходящих металлических электродов, распределенных между слоями керамики. При осуществлении изобретения можно использовать, например, такую технологию пленочного литья, которая описана в патенте США 4462891. Слои керамики являются довольно тонкими, толщиной примерно в интервале 25-100 мкм. Кроме того, для осуществления такого способа пленочного литья требуется только одна стадия трафаретной печати и одна стадия вжигания.

Для измерения очень низких уровней содержания кислорода в газовой среде, например парциального давления кислорода, соответствующего концентрации 1 млн-1, лучше подходят проводящие слои с более высоким уровнем пористости. И наоборот, более низкий уровень пористости проводящих слоев лучше подходит для вариантов применения с широким диапазоном значений парциального давления кислорода, вплоть до 106 млн-1. В соответствии с одним вариантом настоящего изобретения датчик 10 изготавливается спеканием чувствительного элемента 12 целиком, т.е. в виде совокупности слоев 14 проводящего ионы кислорода материала, проводящих слоев 16а, 16b, 16с, 16d и любых слоев, относящихся к контуру нагрева, при температуре спекания, выбранной из условия получения заданной проницаемости проводящих слоев 16а, 16b, 16с, 16d для кислорода. Спекание при относительно высоких температурах в течение относительно большого периода времени уменьшает пористость электродных слоев, так как плотность чувствительного элемента при этом возрастает. И наоборот, спекание при относительно низких температурах в течение относительно короткого периода времени не приводит к столь же существенному уменьшению пористости электродных слоев, так как в этом случае плотность чувствительного элемента не возрастает в той же степени, как в случае более высоких температуры и времени спекания.

Соответственно, амперометрический кислородный датчик может быть изготовлен путем приготовления полуфабриката чувствительного элемента, выбора заданной пористости проницаемых для кислорода электродных слоев и выбора соответствующей температуры спекания чувствительного элемента. Температура спекания выбирается соответствующей заданной пористости и может быть определена экспериментально. Чувствительный элемент спекают при выбранной температуре с получением спеченного чувствительного элемента, содержащего проницаемые для кислорода электродные слои заданной пористости. Например, при спекании проводящих слоев при температуре около 1200°С в течение примерно двух часов полученный чувствительный элемент может использоваться для определения содержания кислорода в газовых средах в диапазоне от уровня содержания кислорода в воздухе до столь низких значений, как 1 млн-1 и ниже. Если чувствительный элемент спекать при более высокой температуре, например 1275°С, при той же длительности спекания, получится слой с меньшей пористостью, и в этом случае спеченный чувствительный элемент больше подходит для применения в газовых средах с более высокими концентрациями кислорода, например до 100%-ного содержания кислорода.

С течением времени сопротивление проницаемых для кислорода электродных слоев может увеличиться вследствие спекания частиц платины, содержащихся в материале электродов, при рабочей температуре датчика. Стабильность предложенных датчиков при длительной эксплуатации можно в некоторых случаях повысить путем стабилизации проницаемых для кислорода электродных слоев против спекания. Специалистам, применяющим настоящее изобретение, должна быть хорошо известна возможность использования различных способов стабилизации платиновых электродов против спекания.

При эксплуатации датчик 10 помещают в газовую среду, в которой требуется определить парциальное давление кислорода. Если в пористых проводящих слоях 16a-16d еще нет кислорода, кислород из газовой среды проходит через пористые выводы 22 и 24 и проникает путем диффузии в пористые электроды 16a-16d. На выводы 22 и 24 подается напряжение, создаваемое источником напряжения 26. Возникающая при этом разность напряжений между проводящими слоями 16а и 16b, также называемыми в данном описании катодными слоями, и проводящими слоями 16с и 16d, также называемыми в данном описании анодными слоями, заставляет кислород перемещаться через слои 14 проводящего ионы кислорода материала. Поскольку пористые электродные слои 16a-16d катализируют распад молекул кислорода на ионы на катодных слоях 16а, 16b и соединение ионов в молекулы кислорода на анодных слоях 16с, 16d, кислород поступает в чувствительный элемент на катодных слоях 16а, 16b, проходит через слои 14 проводящего ионы кислорода материала и выходит через анодные слои 16с, 16d. Возникающий при этом электрический ток измеряется амперметром 28 и указывает уровень парциального давления кислорода в газовой среде.

Датчики на основе стабилизированной двуокиси циркония в основном работают при температурах выше 700°С. Прилагаемое к электродам напряжение контролируется вольтметром 30. Установлено, что при подаче на чувствительный элемент напряжения постоянного тока 0,2 В и выше работа датчика часто бывает неустойчивой, а напряжение 0,05 В дает на выходе датчика сигналы, нестабильные по силе тока при высоких значениях парциального давления кислорода.

Предпочтительным напряжением смещения является 0,1 В. В качестве источника напряжения могут использоваться источники напряжения постоянного тока или источники напряжения переменного тока с рабочей частотой около 3 Гц. Предпочтительная частота переменного тока лежит ниже 50 Гц, так как с повышением частоты переменного тока уменьшается чувствительность датчика к кислороду. Поскольку кислородный датчик работает при повышенной температуре, предпочтительным является наличие устройства нагрева и термометра для контроля температуры чувствительного элемента.

В конструкции датчика предусмотрены резистивные электроды нагрева 35, выполненные как показано на фиг.2-5. Как показано на этих фигурах, в проводящий ионы кислорода материал 14 чувствительного элемента 12, в частности, в верхнюю и нижнюю покрывные пластины 32 внедрены электроды нагрева 35 в виде платиновых дорожек. Как показано на фиг.3-5, чувствительный элемент 12 снабжен верхней токопроводящей дорожкой нагрева 2 и нижней токопроводящей дорожкой нагрева 4. Задняя поверхность 5 чувствительного элемента 12 снабжена токопроводящим выводом, расположенным для соединения верхней дорожки нагрева 2 с нижней дорожкой нагрева 4. Кроме того, передняя поверхность 7 чувствительного элемента 12 снабжена парой токопроводящих выводов 6, один из которых связан с верхней дорожкой нагрева 2, а другой - с нижней дорожкой нагрева 4. Таким образом, присоединение к соответствующим выводам 6 контактов 8 и подключение источника напряжения нагрева (входящего в состав устройства управления 50 контуром нагрева) образует завершенный контур.

Измеренное сопротивление внедренной платиновой дорожки нагрева 35 обычно изменяется примерно от 2,3 Ом при температуре 25°С до 6,5 Ом при температуре 800°С. Измеренная мощность электронагрева, необходимая для поддержания рабочей температуры чувствительного элемента 12, составляет примерно 2 Вт при 800°С, предпочтительной рабочей температуре. Подача напряжения к контуру нагрева осуществляется подключением источника напряжения параллельно электродам нагрева 35. За счет электрического удельного сопротивления контура нагрева при подаче на него напряжения происходит выделение теплоты. Сопротивление электродов нагрева 35 изменяется в зависимости от температуры. Эта зависимость между температурой и сопротивлением является средством измерения температуры чувствительного элемента 12. В предпочтительном варианте электроды нагрева 35 связаны с устройством управления 50 контуром нагрева, запрограммированным таким образом, чтобы регулировать сопротивление электродов нагрева 35 путем регулирования прилагаемого к ним напряжения при постоянной силе тока.

Как показано на фиг.2-5, верхняя и нижняя диэлектрические покрывные пластины 32 в предпочтительном исполнении представляют собой слои диэлектрического материала толщиной 0,02 дюйма (0,05 см), расположенные над верхним электродным слоем и под нижним электродным слоем чувствительного элемента 12 для обеспечения его электрической изоляции и конструктивной целостности. Чувствительный элемент 12 может быть установлен в корпусе с четырьмя штырьковыми выводами (из которых два вывода предназначены для контура нагрева и по одному - для соединения с катодом и с анодом), окруженном термоизоляцией и размещенном в тефлоновом пылепоглощающем фильтре.

К различным электродам датчика могут быть присоединены проводящие контакты из золота или платины, при этом контакты могут присоединяться к выходящим наружу частям электродов чувствительного элемента 12 с использованием пасты, содержащей золото или платину. В другом варианте монтаж чувствительного элемента в корпусе можно упростить посредством внедрения проводящих выводов в тело чувствительного элемента 12. В частности, с этой целью перед стадией спекания в чувствительном элементе 12 можно высверлить небольшие отверстия (примерно 0,6 мм) и посадить в них на подходящую проводящую пасту платиновые или золотые проводники.

Предпочтительная схема управления нагревом чувствительного элемента предусматривает пропускание через электроды нагрева 35 электрического тока постоянной величины прямоугольными импульсами и использование сигнала напряжения для регулирования ширины импульсов тока (широтно-импульсная модуляция). При регулировании с обратной связью ширина импульса при необходимости модулируется таким образом, чтобы поддерживать напряжение постоянным, тем самым поддерживая постоянное сопротивление электродов нагрева 35. Напряжение можно легко считывать, используя 16-битный аналого-цифровой преобразователь, с точностью ±0,0015%. Обычные схемы регулирования силы тока позволяют поддерживать постоянное значение силы тока с точностью примерно в пределах 0,01%. Поэтому рабочую температуру чувствительного элемента комбинированного датчика можно регулировать в приемлемых интервалах.

В предпочтительном исполнении микропроцессорное устройство управления 50 контуром нагрева состоит из блока регулирования температуры и блока обработки сигналов с выхода чувствительного элемента. Последний блок подает постоянное напряжение на электроды нагрева 35 и считывает силу амперометрического тока в электродах нагрева 35. Сигнал силы тока может быть преобразован для индикации парциального давления кислорода, а может быть преобразован и в выходной сигнал, подходящий для регулирования процесса горения.

Для калибровки и использования датчика 10 сначала можно установить сопротивление электродов нагрева 35 в заданном интервале рабочих температур. Это значение сопротивления, например - 9-10 Ом при 600°С, является известным и обычно четко определенным в данном интервале температур. Соответствующие параметры силы тока и напряжения, например 0,47 А и 4,1 В, заносятся в память устройства управления 50 контуром нагрева, и устройство управления 50 программируется для поддержания этих значений. Действительная рабочая температура конкретного датчика поддерживается постоянной в пределах диапазона рабочих температур этого датчика.

В качестве поясняющего примера, предпочтительный вариант чувствительного элемента имеет размеры 166 мил × 124 мил × 53 мил (4,22 мм × 3,15 мм × 1,35 мм, исходя из соотношения: 1 мил = 0,001 дюйма = 0,0254 мм) и весит 144 мг. В варианте настоящего изобретения, в котором используются электроды нагрева 35, внедренные в покрывные пластины, общая площадь перекрытия электродов на один слой предпочтительно составляет около 12,7 мм2, а отношение этой общей площади к толщине для чувствительного элемента 12 кислородного датчика составляет примерно 199 мм. Кромка каждого электрода, выходящая на поверхность чувствительного элемента, имеет ширину 50 мил (1,27 мм), и каждый электрод проходит внутрь чувствительного элемента на 153 мил (3,89 мм). Резистивные электроды нагрева предпочтительно выполнены в виде дорожек из пористой платины длиной примерно 166 мил (4,22 мм) и шириной 22 мил (0,559 мм), поэтому для стабилизации температуры примерно на 600°С обычная сила тока нагрева составляет 223 мА.

Фиг.6А и 6В иллюстрируют схему монтажа чувствительного элемента предложенного датчика в корпус. В показанном на чертежах исполнении чувствительный элемент 12 заключен в трубку 60 из нержавеющей стали. Толщину трубки 60 предпочтительно задают так, чтобы на ней можно было нарезать резьбу для установки датчика в сборе на перегородку или в канал отходящих газов. Стабилизация и теплоизоляция чувствительного элемента 12 датчика в трубке 60 обеспечивается подходящей газопроницаемой теплоизоляцией 62 (например, материалом типа Nextel 312). Задний конец 64 трубки 60 закупорен керамическим материалом 66. Электрические соединители 68, идущие к чувствительному элементу 12, герметически заделаны в керамическом материале 66 и проведены через изоляцию 62. В предпочтительном варианте электрические соединители включают в себя 20 медных проводников, применяемых в измерительной технике, соединенных с четырьмя контактами датчика. Передний конец 65 трубки 60 снабжен экраном 69 из нержавеющей стали, пропускающим газ к чувствительному элементу 12.

Для наглядного представления сущности изобретения выше были рассмотрены некоторые характерные варианты и нюансы его выполнения, однако для специалистов должна быть очевидной возможность внесения в рассмотренные способы и устройства изменений, остающихся в рамках объема притязаний на изобретение, определенного в прилагаемой формуле изобретения. Например, хотя предложенный датчик 10 хорошо подходит для измерения парциального давления избыточного кислорода (нетто кислорода), поскольку проницаемые для кислорода выводы 22, 24 представляют собой поверхность каталитического окисления СО и других горючих компонентов газовой смеси, следует отметить, что настоящее изобретение может быть реализовано для измерения парциального давления фактически содержащегося кислорода (брутто кислорода), в противовес парциальному давлению избыточного кислорода. В частности, катоды 16а, 16b, выходящие на первую краевую поверхность 18 чувствительного элемента 12, являются очень тонкими и образуемая ими поверхность каталитического окисления СО и других горючих компонентов газовой смеси является очень малой. Таким образом, отказ от применения проницаемых для кислорода выводов 22, 24 позволяет использовать предложенный датчик 10 для измерения парциального давления фактически содержащегося кислорода (брутто кислорода), в противовес парциальному давлению избыточного кислорода.

Кроме того, настоящее изобретение может быть реализовано в виде размещенных в одном корпусе пары датчиков, которые одновременно давали бы результаты измерения парциального давления фактически содержащегося кислорода и парциального давления избыточного кислорода, просто за счет того, что проницаемые для кислорода выводы 22, 24 были бы предусмотрены только на одном чувствительном элементе. Наконец, следует отметить другой подход к измерению фактического и избыточного содержания кислорода, который может заключаться в том, что для одного датчика рабочая температура может поддерживаться ниже температуры воспламенения СО (600-650°С), а для другого - выше этой температуры, причем оба датчика могут также размещаться в одном корпусе.

Комбинированный датчик содержания кислорода и окислов азота

Далее, со ссылкой на фиг.7 и 8А-8С, приводится описание комбинированного датчика 200 для измерения содержания как кислорода, так и окислов азота в газовой среде. В конструкцию комбинированного датчика 200 входят открытый корпус 210, чувствительный элемент 220, расположенный в указанном корпусе 210, диффузионный барьер 230 и кислородный датчик 240. Чувствительный элемент 220 выполнен для измерения содержания окислов азота, а кислородный датчик 240 - для измерения содержания кислорода в газовой среде, что далее будет рассмотрено более подробно. Датчик 200 содержит много элементов, идентичных или аналогичных элементам конструкции, представленной на фиг.2. На фиг.2 и 7 аналогичные элементы конструкции обозначены одинаковыми ссылочными номерами, и описание этих элементов дается со ссылкой на фиг.2.

Открытый корпус 210 образует газовый канал 212 и называется в данном описании открытым, поскольку он окружает ограниченное им пространство, но при этом также образует газовый канал 212, входную часть 214 и выходную часть 216. Открытый корпус 210 в типичном исполнении содержит трубку из проводящего ионы кислорода керамического материала. Следует отметить, что, хотя корпус представлен на чертежах с прямоугольным сечением, корпус круглого сечения, вероятно, окажется более эффективным и более простым в изготовлении.

Диффузионный барьер 230 расположен поперек газового канала 212 и ограничивает область 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды, расположенную между входной частью 214 и выходной частью 216. Корпус 210, диффузионный барьер 230 и чувствительный элемент 220 выполнены таким образом, что область 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды содержит герметически изолированную зону, включающую в себя диффузионное впускное отверстие, образованное диффузионным барьером 230, и выпускное отверстие датчика, образованное чувствительным элементом 220. В герметически изолированной зоне также расположен участок отвода кислорода 250, подробно рассматриваемый ниже.

Диффузионный барьер 230 является проницаемым для кислорода и окислов азота и может содержать, например, по существу равномерно выполненную перегородку из двуокиси циркония. В типичном варианте изобретения диффузионный барьер выполнен с возможностью пропускания через себя газа в количестве, переменном в зависимости от парциального давления кислорода во входной части газового канала. Подразумевается, что диффузионный барьер может быть конструктивно оформлен в различных вариантах, например в виде перфорированной пластины, пластины с одним калиброванным отверстием и т.д.

Чувствительный элемент 220 расположен поперек выходной части 216 газового канала 212 и находится в области 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды. Чувствительный элемент 220 отличается от показанного на фиг.2 чувствительного элемента 12 тем, что некоторые из проницаемых для кислорода проводящих слоев выполнены из материала, катализирующего диссоциацию окислов азота на O2 и N2. Таким образом, количество образовавшегося в результате диссоциации O2 может быть измерено как амперометрический ток, из которого можно определить содержание окислов азота. Проводящие слои, не обладающие каталитической активностью в отношении диссоциации окислов азота на O2 и N2, т.е. недиссоциативные электродные слои, используются для измерения содержания кислорода, как это более подробно описано ниже.

В частности, чувствительный элемент 220 содержит несколько проницаемых для кислорода электродных слоев 226а, 226с и несколько проницаемых для кислорода диссоциативных электродных слоев 226b, 226d. Как было указано выше при описании кислородного датчика, представленного на фиг.2, проницаемые для кислорода электродные слои 226а, 226с заставляют кислород перемещаться через слои 14 проводящего ионы кислорода материала, катализируя распад молекул кислорода на ионы на катодных слоях и соединение ионов в молекулы кислорода на анодных слоях. Возникающий при этом электрический ток измеряется амперметром 28 и показывает уровень парциального давления кислорода в газовой среде. Проницаемые для кислорода диссоциативные электродные слои 226b, 226d также перемещают кислород вышеуказанным образом, но они также перемещают кислород, диссоциировавший из содержащихся в газовой среде окислов азота, поскольку катализируют диссоциацию окислов азота на N2 и O2 на катодных слоях. В результате электрический ток, возникающий на диссоциативных электродных слоях 226b, 226d, указывает содержание в газовой среде окислов азота.

Как и в варианте, представленном на фиг.2, слои проводящего ионы кислорода керамического материала расположены между соответствующими проницаемыми для кислорода электродными слоями 226а, 226с и соответствующими проницаемыми для кислорода диссоциативными электродными слоями 226b, 226d. Как это должно быть понятно для специалистов, применяющих настоящее изобретение, предложенный датчик содержит выход электрического сигнала содержания кислорода, выполненный в виде электрических проводников, связанных с электродными слоями 226а, 226с. Аналогичным образом, датчик содержит выход электрического сигнала содержания окислов азота, выполненный в виде электрических проводников, связанных с диссоциативными электродными слоями 226b, 226d. Таким образом, электродные слои 226а, 226с связаны с выходом электрического сигнала, показывающего содержание кислорода в газовой среде, находящейся в области 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды, а диссоциативные электродные слои 226b, 226d связаны с выходом электрического сигнала, показывающего содержание окислов азота в газовой среде, находящейся в области 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды.

Выход электрического сигнала содержания окислов азота электрически изолирован от выхода электрического сигнала содержания кислорода для обеспечения правильности показаний датчика. Для дальнейшего повышения рабочих характеристик источник электроэнергии 26 и электродные слои 226а, 226b, 226с, 226d расположены таким образом, что электродный слой 226а и диссоциативный электродный слой 226b расположены смежно друг другу, образуя единственную пару смежных электродных слоев различного типа, и имеют одноименную полярность. Электродные слои 226а, 226b имеют также практически равнозначный электрический потенциал (например, 0,1 В постоянного тока). Такая компоновка препятствует переносу кислорода между электродным слоем 226а и диссоциативным электродным слоем 226b. В отличие от рассмотренной выше, компоновка датчика, представленная на фиг.2, предусматривает чередование электродных слоев разноименной полярности.

При повышенных температурах, например выше уровня примерно 600°С, родий катализирует диссоциацию окислов азота на N2 и O2. Соответственно, диссоциативные электродные слои 226b, 226d могут содержать родий. Недиссоциативные электродные слои 226а, 226с могут содержать проницаемую для кислорода платину, как было указано выше, а также могут дополнительно содержать золото в количестве, достаточном для препятствования катализу диссоциации окислов азота. Как было указано выше в отношении датчика, представленного на фиг.2, рассматриваемый датчик предпочтительно снабжен нагревателем или электродом нагрева, выполненным для повышения рабочей температуры комбинированного датчика значительно выше комнатной температуры, обычно до температуры в области 800°С. В этом интервале показания датчика независимы от температуры. Например, нагреватель может быть выполнен в виде электрода нагрева, расположенного по окружности корпуса 210.

Открытый корпус 210 также содержит участок отвода кислорода 250, выполненный для поддержания благоприятного отношения содержания окислов азота к содержанию кислорода в области 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды. В зависимости от эксплуатационных ограничений на оборудование, в котором может применяться настоящее изобретение, точное измерение содержания окислов азота может оказаться проблематичным, если содержание кислорода в области с диффузионно-ограниченным поступлением газовой среды относительно содержания окислов азота слишком высоко. Участок отвода кислорода 250 содержит проницаемый для кислорода катод 252, проницаемый для кислорода анод 254 и проводящий ионы кислорода керамический материал 256. Проницаемый для кислорода катод 252 расположен по внутренней поверхности открытого корпуса 210 в области 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды. Проницаемый для кислорода анод 254 расположен по внешней поверхности открытого корпуса 210 в области 218 газового канала 212 с диффузионно-ограниченным поступлением газовой среды. Проводящий ионы кислорода керамический материал 256 в типичном варианте представляет собой материал корпуса 210 и таким образом расположен между катодом 252 и анодом 254. Анод 254 может содержать платину, а катод 252 может также содержать платину и золото в количестве, достаточном для препятствования диссоциации окислов азота.

В предпочтительном случае отношение содержания окислов азота к содержанию кислорода в области 218 с диффузионно-ограниченным поступлением газовой среды ниже примерно 5 частей кислорода на 1 часть окислов азота, но оно может быть выше, если оборудование, используемое для измерения амперометрического тока и регулирования напряжения на электродах, оптимизировано для учета более высоких уровней содержания кислорода. Если содержание кислорода в области с диффузионно-ограниченным поступлением газовой среды относительно содержания окислов азота слишком высоко, точное измерение содержания окислов азота является проблематичным. Например, между амперометрическим током и парциальным давлением кислорода существует логарифмически линейная зависимость, когда указанное парциальное давление ниже уровня примерно 1000 млн-1, но выше этого уровня точное измерение проблематично. Между чувствительным элементом 220 и участком отвода кислорода 250 может быть включена цепь обратной связи. Цепь обратной связи может быть выполнена для управления участком отвода кислорода 250 в зависимости от количества кислорода, определяемого чувствительным элементом 220. В частности, использование результатов измерения содержания кислорода от чувствительного элемента 220 позволяет непрерывно регулировать скорость отвода кислорода из области 218 с диффузионно-ограниченным поступлением газовой среды через участок отвода кислорода с тем, чтобы отводить кислород из внутренней полости трубки в количестве, не превышающем необходимое для точного измерения содержания окислов азота (например, для поддержания количества кислорода, высвобожденного из окислов азота, по отношению к кислороду, содержащемуся в газовой среде, в пропорции, скажем, 1:5). Цепь обратной связи также может быть выполнена для включения и выключения отвода кислорода в зависимости от количества определяемого кислорода. Таким образом, управление участком отвода кислорода 250 может выполняться для минимизации потребления энергии комбинированным датчиком 200.

Кислородный датчик 240 расположен во входной части 214 газового канала 212 и генерирует сигнал, указывающий парциальное давление кислорода в газовой среде во входной части 214. Таким образом, комбинированный датчик 200 выполнен с обеспечением независимой индикации парциального давления кислорода и содержания окислов азота.

Далее рассматривается способ определения содержания окислов азота. Окислы азота, присутствующие в газовой среде, находящейся в области 218 с диффузионно-ограниченным поступлением газовой среды, диссоциируют на диссоциативных электродных слоях 226b, 226d, и высвобожденный при этом кислород создает амперометрический ток на выходе электрического сигнала содержания окислов азота. Кислород, содержащийся в окружающем газе, также учитывается в значении электрического сигнала содержания окислов азота, что увеличивает силу амперометрического тока, так как диссоциативные электроды 226b, 226d перемещают как кислород, уже содержащийся в газовой среде (т.е. кислород, на фоне которого происходит диссоциация окислов азота), так и кислород, высвобожденный из содержащихся в газовой среде окислов азота. Этот "фоновый" кислород и связанный с ним прирост амперометрического тока можно учесть, используя электрический сигнал содержания кислорода, снимаемый с электродов 226а, 226с, поскольку соответствующий амперометрический ток на недиссоциативных электродах 226а, 226с представляет собой независимую меру содержания фонового кислорода.

Как было указано выше, для точного измерения содержания окислов азота также необходимо понижать содержание фонового кислорода в области с диффузионно-ограниченным поступлением газовой среды до уровня, соизмеримого с содержанием кислорода, высвобожденного при диссоциации окислов азота (например, до отношения примерно 5:1 (содержание кислорода к содержанию окислов азота).

Как было указано выше, чувствительный элемент 220 имеет две отдельные группы пористых электродов, одна из которых катализирует диссоциацию окислов азота на азот и кислород. Для наглядности, на фиг.7 показано лишь по два электрода в каждой группе. Однако предполагается, что в каждую группу может входить большое число электродных слоев. Предпочтительно, число электродных слоев в каждой группе одинаково. Вместе с тем, настоящее изобретение предусматривает возможность использования в одной группе большего числа электродных слоев, чем в другой, если такая разница в числе слоев учитывается при последующем расчете содержания окислов азота.

Датчик 200 может располагаться непосредственно в отходящих газах или в пробе газа. Подвод к датчику газа сравнения не требуется. Во избежание повреждения датчика и для продления его срока службы могут использоваться пылепоглощающие фильтры или фильтры других типов.

Датчик 200 предпочтительно изготавливается способом, аналогичным рассмотренному выше в отношении кислородного датчика, представленного на фиг.2. Хотя существуют различные технологии производства подобных устройств, технологии изготовления многослойных структур обладают гибкостью в том, что они позволяют получать в одном чувствительном элементе слои с нанесенными на них электродами, содержащими платину/золото, и отдельные слои с нанесенными на них электродами, содержащими родий. Контактные выводы датчика предпочтительно внедряются в чувствительный элемент путем высверливания в чувствительном элементе 220 небольших отверстий (примерно 0,5 мм) до спекания. Затем чувствительный элемент 220 спекают, а в высверленные отверстия на платиновой пасте устанавливают и вжигают платиновые проводники. Жесткость платиновых проводников имеет в этом случае преимущество, так как они подкрепляют структуру чувствительного элемента. Внедрение контактных выводов для кислородного датчика 240 проводят аналогично.

Длина реального комбинированного датчика может быть около одного дюйма (2,5 см), а наружный диаметр - около половины дюйма (1,25 см). Корпус 210 может содержать трубку, выполненную из двуокиси циркония шликерным литьем. В типичном случае трубку фрезеруют в неспеченном состоянии, выполняя проходы для электрических выводов, после чего подвергают спеканию. Затем на внутреннюю и внешнюю поверхности трубки вжиганием наносят, соответственно, платиновые/золотые электроды 252 и платиновые электроды 254. В завершение, используя техническое стекло для соединения элементов из двуокиси циркония, чувствительный элемент 220, диффузионный барьер 230 и кислородный датчик 240 фиксируют в трубке из двуокиси циркония посредством одной стадии отжига. При этом первые два элемента изолируются герметически. Платиновый контактный вывод для внутреннего платинового/золотого электрода проходит через стенку трубки и также герметизируется. Щель в трубке из двуокиси циркония на большом открытом конце обеспечивает проход для двух выводов кислородного датчика, а противоположные щели в малом закрытом конце обеспечивают проход для четырех выводов комбинированного (двойного) датчика. Чувствительный элемент, или двойной датчик, 200 и четыре его вывода герметически фиксируются в трубке из двуокиси циркония при помощи технического стекла.

В общих чертах комбинированный датчик 200 работает следующим образом. Устройство нагревается до рабочей температуры (например, 800°С), и кислородный датчик 240 измеряет парциальное давление кислорода в отходящих газах или в анализируемой пробе газа. Газ диффундирует через диффузионный барьер 230 и попадает в область 218 корпуса или трубки 210 с диффузионно-ограниченным поступлением газовой среды. Напряжение, приложенное к катоду 252 и аноду 254, отводит кислород изнутри корпуса, при этом внутри корпуса остается достаточно низкий уровень содержания кислорода. Чувствительный элемент 220 измеряет этот низкий уровень содержания кислорода посредством недиссоциативных электродных слоев 226а, 226с. Диссоциативные электродные слои 226b, 226d измеряют как вышеупомянутый низкий уровень содержания кислорода, так и содержание кислорода, высвобожденного при диссоциации окислов азота. Затем эти амперометрические токи от обеих групп электродов используются для определения содержания окислов азота.

Диффузионный барьер 230 из двуокиси циркония ограничивает поступление отходящих газов внутрь трубки тем количеством газов, которое проникает путем диффузии, тем самым обеспечивая возможность достижения во внутренней полости трубки низкого уровня содержания кислорода путем отвода кислорода наружу (т.е. без этого барьера внутренняя полость трубки была бы постоянно переполнена отходящими газами). Окислы азота диффундируют через этот барьер в молекулярном состоянии.

Нагреватель (на фиг.2 не показан) имеет сопротивление, зависящее от температуры, и таким образом представляет собой средство измерения и регулирования рабочей температуры. Однако с рабочей температурой датчика связан определенный компромисс: с одной стороны, чем выше температура, тем больше потребление энергии нагревателем для поддержания этой температуры. С другой стороны, температура должна быть достаточно высокой для снижения сопротивления трубки из двуокиси циркония до низкого значения, позволяющего избежать потребления большого количества энергии при отводе кислорода из внутренней полости трубки.

Следует отметить, что для целей описания и характеристики настоящего изобретения термины "практически", "по существу" используются для выражения неустранимой степени неопределенности, которую можно отнести к сравнениям числовых величин, значениям параметров, результатам измерений или другим видам представления характеристик. Термины "практически", "по существу" также употребляются в данном описании как отражающие ту степень, в которой количественное представление может отличаться от указанного значения без какого-либо изменения основной функции, связанной с рассматриваемым признаком.

В свете вышеприведенного подробного описания изобретения и предпочтительных вариантов его осуществления специалисту должна быть очевидной возможность внесения в него изменений и вариаций, остающихся в рамках объема притязаний на изобретение, определенного в прилагаемой формуле изобретения. В частности, хотя некоторые аспекты настоящего изобретения рассматриваются в описании как предпочтительные или особенно выгодные с технической точки зрения, следует понимать, что возможности осуществления изобретения не обязательно ограничиваются этими предпочтительными аспектами изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Амперометрический способ измерения содержания монооксида углерода в инертных газах | 2021 |

|

RU2755639C1 |

| ДАТЧИК НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ГАЗООБРАЗУЮЩЕЙ СОСТАВЛЯЮЩЕЙ ГАЗОВОЙ СМЕСИ | 2003 |

|

RU2235994C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК ДЛЯ АМПЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВОДОРОДА И КИСЛОРОДА В ГАЗОВЫХ СМЕСЯХ | 2011 |

|

RU2483298C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВЕЩЕСТВА, РАСТВОРЕННОГО В ЖИДКОЙ СРЕДЕ, И АНАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2420731C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК ДЛЯ АМПЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ВЛАЖНОСТИ ГАЗОВЫХ СМЕСЕЙ | 2011 |

|

RU2483300C1 |

| Способ определения ионного числа переноса твердых электролитов с протонной проводимостью | 2020 |

|

RU2750136C1 |

| ОПРОС ДАТЧИКА | 2012 |

|

RU2623067C2 |

| АМПЕРОМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ АММИАКА В АЗОТЕ | 2015 |

|

RU2583162C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК ДЛЯ АМПЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВОДОРОДА В ГАЗОВЫХ СМЕСЯХ | 2011 |

|

RU2483299C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ГАЗА В ГАЗОВОЙ СМЕСИ, А ТАКЖЕ ЭЛЕКТРОХИМИЧЕСКИЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗА | 1995 |

|

RU2143679C1 |

Изобретение относится к комбинированным датчикам для измерения содержания в газе кислорода и окислов азота. Техническим результатом заявленного изобретения является создание комбинированного датчика, не требующего использования газа сравнения. Сущность изобретения: в предложенном комбинированном датчике используются электроды двух разных типов: проницаемые для кислорода электродные слои и проницаемые для кислорода диссоциативные электродные слои. В одном варианте осуществления настоящего изобретения датчик содержит датчик кислорода и окислов азота, выход электрического сигнала содержания кислорода и выход электрического сигнала содержания окислов азота. Датчик располагается в газовой среде и содержит несколько проницаемых для кислорода электродных слоев и несколько проницаемых для кислорода диссоциативных электродных слоев. Диссоциативные электродные слои содержат материал, катализирующий диссоциацию окислов азота на азот и кислород. 4 н. и 24 з.п. ф-лы, 8 ил.

| US 5672811 А, 30.09.1997 | |||

| US 4462891 А, 31.07.1984 | |||

| ЕР 0841562 А2, 13.05.1998 | |||

| JP 11218514 А, 10.08.1999 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ И СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ С ПОМОЩЬЮ ДАННОГО ДАТЧИКА | 1994 |

|

RU2106621C1 |

Авторы

Даты

2006-01-27—Публикация

2001-12-07—Подача