Изобретение относится к космической технике, в частности к системам терморегулирования (СТР) связных спутников, и создано авторами в порядке выполнения служебного задания.

Известны способы заправки жидкостных контуров СТР теплоносителем и заправщики, осуществляющие известные способы в производстве СТР (смотри патенты Российской Федерации №2151719, 2144891).

Известные вышеуказанные способы и заправщики предназначены для обеспечения заправки жидкостного контура СТР высококипящим жидким теплоносителем, например ЛЗ-ТК-2, у которого температура кипения (≈99°С при атмосферном давлении) выше температуры окружающего воздуха в помещении, где производится заправка СТР (температура окружающего воздуха в помещении (в цехе) поддерживается в диапазоне от 15 до 35°С). Используемый в настоящее время теплоноситель ЛЗ-ТК-2 имеет оптимальные (превосходные) теплофизические характеристики, но в то же время его недостатками являются сложные процедуры обеспечения пожаро-взрывобезопасности при заправке. Поэтому в настоящее время, в частности, в процессе наземных испытаний в жидкостных контурах СТР предполагается использовать пожаро-взрывобезопасный теплоноситель перфторпентан, не уступающий теплоносителю ЛЗ-ТК-2 по своим теплофизическим характеристикам, кроме температуры кипения, которая у него равна ≈29°С при атмосферном давлении, т.е. если в помещении температура воздуха выше 29°С, тогда давление насыщенных паров его выше атмосферного давления окружающего воздуха, т.е. теплоноситель низкокипящий (при температуре 35°С давление насыщенных паров его превышает атмосферное давление на ≈30%).

Из вышеизложенного следует, что известные способы и заправщики при использовании в качестве теплоносителя перфторпентана не обеспечивают первоначально полноту заполнения жидкостного контура однофазной жидкостью, а затем не представляется возможным слить конкретную дозу теплоносителя из полностью заправленного жидкостного контура (определенная доза теплоносителя из полностью заправленного жидкостного контура сливается, в частности, для обеспечения компенсации температурного объемного расширения теплоносителя в жидкостном контуре при температурах эксплуатации выше температуры заправки теплоносителем), т.к. при температуре окружающего воздуха выше 29°С перфторпентан при сливе дозы будет кипеть и сливаемую дозу невозможно измерить.

Таким образом, вышеуказанные известные способы заправки жидкостного контура СТР теплоносителем и устройства для их осуществления не обеспечивают качественную заправку жидкостных контуров СТР теплоносителями, температура кипения которых ниже температуры окружающего воздуха, изменяющаяся в условиях заправки в диапазоне от 15 до 35°С.

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близкими по технической сущности прототипами предлагаемых технических решений являются способ заправки жидкостного контура СТР теплоносителем на основе материалов патента №2151719 и устройство для его осуществления - заправщик, выполненный на базе патента №2144891.

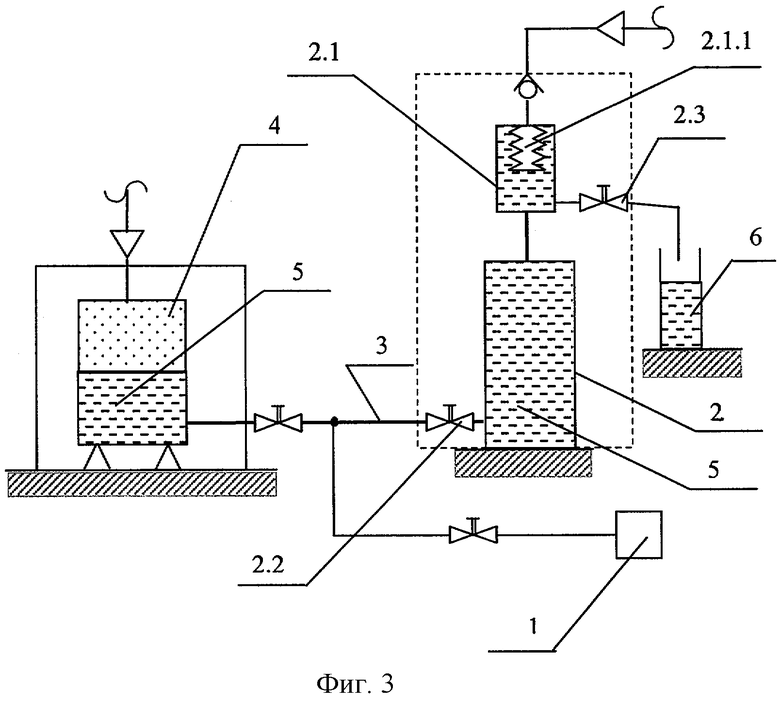

Известный способ заправки жидкостного контура СТР теплоносителем ЛЗ-ТК-2 (см. фигуру 3, где 1 - вакуумный насос; 2 - жидкостный контур СТР; 2.1 - компенсатор объема; 2.1.1 - газовая полость компенсатора объема; 2.2, 2.3 - вентили СТР; 3 - линия подачи теплоносителя; 4 - емкость заправщика с деаэрированным теплоносителем; 5 - деаэрированный теплоноситель; 6 - мензурка) согласно патенту №2151719 включает в себя следующие основные операции:

- вакуумируют жидкостный контур 2 и коммуникации подачи 3 в него теплоносителя;

- под избыточным давлением газа в емкости 4 над зеркалом теплоносителя заполняют полностью жидкостный контур 2 деаэрированным теплоносителем 5;

- подают избыточное давление газа (по сравнению с атмосферным давлением) в газовую полость 2.1.1 компенсатора объема 2.1 СТР и из жидкостного контура 2 сливают определенную дозу теплоносителя, сообщив заполненный объем жидкостного контура с полостью мензурки (измерительного сосуда) 6, находящейся в условиях окружающего воздуха;

- герметизируют жидкостный контур СТР.

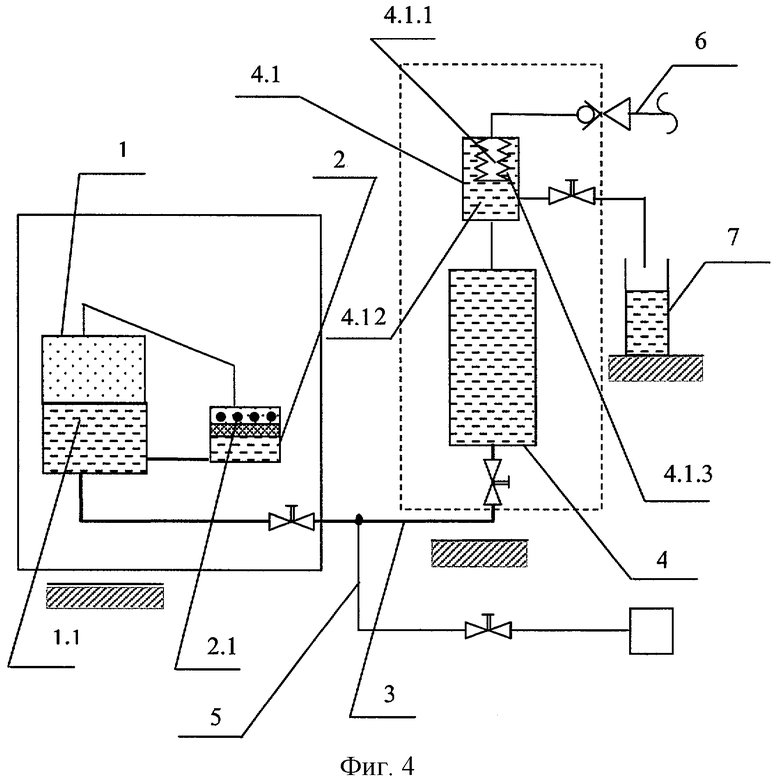

Известное устройство для осуществления вышеуказанного способа - заправщик на базе патента №2144891 (см. фигуру 4) включает в себя следующие основные элементы:

- емкость 1 с деаэрированным теплоносителем 1.1;

- капиллярный испаритель 2 с электрообогревателем 2.1;

- линию подачи 3 деаэрированного теплоносителя, соединенную с жидкостным контуром 4 СТР, содержащим компенсатор объема 4.1, имеющий газовую и жидкостную полости 4.1.1, 4.1.2, разделенные сильфоном 4.1.3;

- линию вакуумирования 5;

- линию подачи сжатого газа 6 в газовую полость 4.1.1 компенсатора объема 4.1;

- мензурку 7.

Как было показано выше, существенными недостатками известных способа заправки жидкостного контура СТР теплоносителем и устройства для его осуществления является низкое качество заправки жидкостного контура например, низкокипящим, теплоносителем, обусловленное тем, что такой теплоноситель может заполнять верхнюю часть жидкостного контура только паровой фазой из-за вскипания его при недостаточно высоком давлении в верхней части жидкостного контура и невозможность слива конкретной дозы теплоносителя из заправленного жидкостного контура из-за вскипания и, следовательно, парообразования поступающей при сливе из жидкостного контура дозы теплоносителя в мензурку.

Целью предлагаемых авторами технических решений является устранение вышеперечисленных существенных недостатков.

Поставленная цель достигается использованием способа заправки жидкостного контура СТР теплоносителем и способа его осуществления таким образом, что

1. Над зеркалом теплоносителя в емкости поддерживают давление паров, удовлетворяющее условию

РSE≥PSK+ρt·ΔH·g±Δр,

где PSE - давление насыщенных паров теплоносителя в емкости над зеркалом теплоносителя, Па;

PSK - давление насыщенных паров теплоносителя в жидкостном контуре при максимально возможной температуре окружающего воздуха при заправке, Па;

ρt - плотность теплоносителя при минимально возможной температуре окружающего воздуха при заправке, Па;

ΔН - разница высот между верхней точкой жидкостного контура и поверхностью зеркала теплоносителя в емкости, м;

g=9,80665 м2/с - ускорение силы земного притяжения;

Δр - технологический допуск, Па,

а слив конкретной дозы теплоносителя из жидкостного контура производят в предварительно отвакуумированную замкнутую мерную емкость подачей в газовую полость компенсатора объема сжатого газа давлением не ниже вышеуказанного давления паров над зеркалом теплоносителя в емкости.

2. В линию подачи деаэрированного теплоносителя вновь введен блок, вход которого соединен с термостатируемой емкостью с деаэрированным теплоносителем, а выходной его гидроразъем - с входным гидроразъемом жидкостного контура, причем в блоке его вход через вентиль и фильтр соединен трубопроводом с его выходным разъемом, при этом между вентилем и фильтром к трубопроводу присоединены мановакуумметр, а также через дополнительные вентили замкнутая мерная емкость и линия вакуумирования, что и являются, по мнению авторов, существенными отличительными признаками предлагаемого авторами технических решений.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемых технических решений в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе заправки жидкостного контура СТР теплоносителем и устройстве для его осуществления.

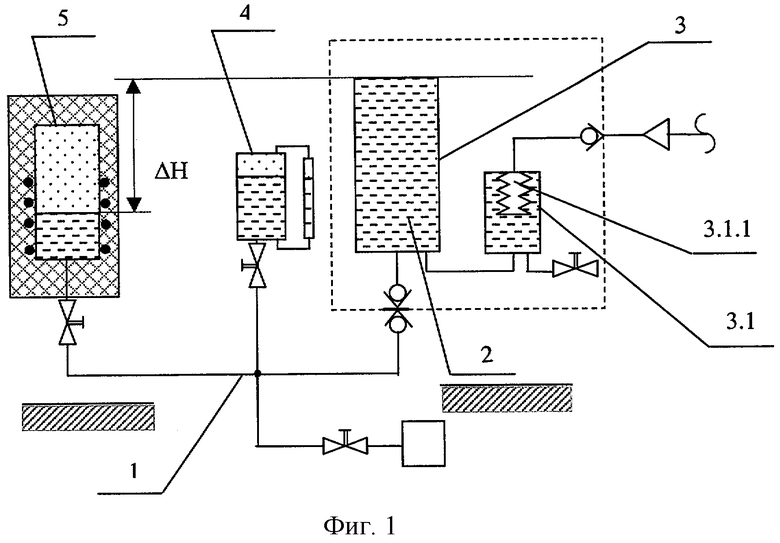

Предложенный способ заправки жидкостного контура СТР теплоносителем (см. фигуру 1) включает в себя следующие основные операции:

1) вакуумируют линию подачи 1 деаэрированного теплоносителя 2, жидкостный контур 3 и замкнутую мерную емкость 4;

2) нагревают теплоноситель в емкости 5 до образования давления насыщенных паров, равного (исключающего образование паровой фазы теплоносителя в жидкостном контуре, в том числе в верхней его точке):

PSE≥PSK+ρt·ΔH·g±Δp,

где PSE - давление насыщенных паров теплоносителя в емкости 5 над зеркалом теплоносителя, Па;

PSK - давление насыщенных паров теплоносителя в жидкостном контуре 3 при максимально возможной температуре окружающего воздуха при заправке, Па;

ρt - плотность теплоносителя при минимально возможной температуре окружающего воздуха при заправке, Па;

ΔН - разница высот между верхней точкой жидкостного контура 3 и поверхностью зеркала теплоносителя в емкости 5, м;

g=9,80665 м2/с - ускорение земного притяжения;

Δр - технологический допуск, Па,

3) поддерживая давление по п.2), заполняют жидкостный контур 3 полностью деаэрированным теплоносителем 2;

4) производят слив конкретной дозы теплоносителя из жидкостного контура 3 в предварительно вакуумированную замкнутую мерную емкость 4 подачей в газовую полость 3.1.1 компенсатора объема 3.1 сжатого газа давлением не ниже вышеуказанного давления паров над зеркалом теплоносителя в емкости 5: отсекают емкость от остальной магистрали и подают в газовую полость 3.1.1 сжатый воздух давлением не ниже вышеуказанного в предыдущем пункте давления, после этого сообщают жидкостный контур с полостью замкнутой мерной емкости и сливают требуемую конкретную дозу теплоносителя в указанную мерную емкость, после чего его отсекают от остальной магистрали;

5) отсекают жидкостный контур от остальных магистралей и герметизируют его.

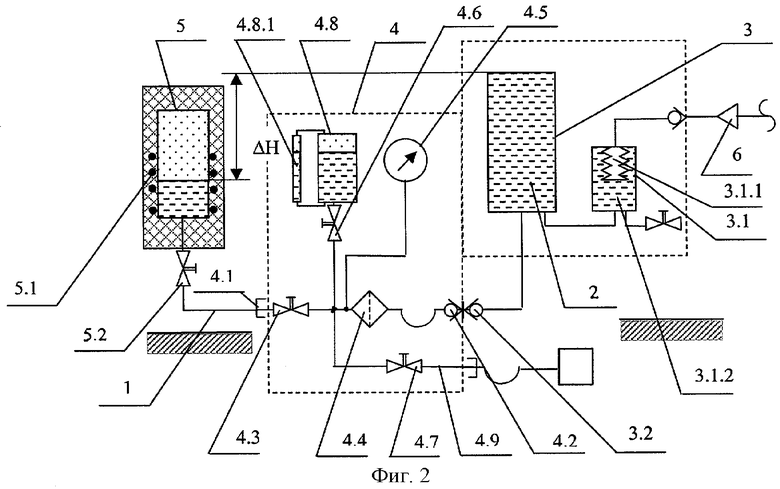

Предлагаемое устройство для осуществления вышеописанного способа заправки жидкостного контура СТР теплоносителем (смотри фигуру 2) включает в себя соединенные между собой трубопроводами следующие элементы:

- емкость 5 с деаэрированным теплоносителем;

- электрообогреватель 5.1 емкости 5;

- линия подачи 1 деаэрированного теплоносителя 2 в жидкостный контур 3 с входным гидроразъемом 3.2; компенсатор объема 3.1 жидкостного контура 3, имеющий газовую полость 3.1.1, к которой присоединена линия подачи сжатого воздуха 6, и жидкостную полость 3.1.2, разделенные сильфоном;

- вновь введенный блок 4, вход 4.1 которого соединен с вентилем 5.2 емкости 5, а выходной его гидроразъем 4.2 - с входным гидроразъемом 3.2 жидкостного контура 3; вход 4.1 и выход 4.2 блока 4 соединены через вентиль 4.3 и фильтр 4.4 трубопроводом, к которому после вентиля 4.3 присоединены мановакуумметр 4.5, через дополнительные вентили 4.6 и 4.7 замкнутая герметичная мерная емкость 4.8 со смотровым уровнемером 4.8.1 и линия вакуумирования 4.9;

- линия подачи 6 сжатого газа в газовую полость 3.1.1 компенсатора объема 3.1 жидкостного контура 3 СТР.

Заправка жидкостного контура СТР деаэрированным теплоносителем согласно предложенным авторами техническим решениям происходит следующим образом (см. фигуру 2):

Исходное положение перед заправкой - все вентили закрыты; электрообогреватель выключен.

Открывают вентили 4.3, 4.6, 4.7 и вакуумируют жидкостный контур СТР, мерную емкость и остальные коммуникации до вентиля емкости, после чего закрывают вентили 4.6 и 4.7.

Открывают вентиль емкости 5.2 и начинают заполнение жидкостного контура: нижняя часть жидкостного контура первоначально заполнится жидкой фазой, а верхняя часть - паровой фазой. Включают электрообогреватель 5.1 и нагревают емкость 5 с теплоносителем до достижения давления (контролируя мановакуумметром 4.5)

PSE≥PSK+ρt·ΔH·g±Δp,

где PSE - давление насыщенных паров теплоносителя в емкости над зеркалом теплоносителя, Па;

PSK - давление насыщенных паров теплоносителя в жидкостном контуре при максимально возможной температуре окружающего воздуха при заправке, Па;

ρt - плотность теплоносителя при минимально возможной температуре окружающего воздуха при заправке, Па;

ΔН - разница высот между верхней точкой жидкостного контура и поверхностью зеркала теплоносителя в емкости, м;

g=9,80665 м2/с - ускорение силы земного притяжения;

Δр - технологический допуск, Па, учитывающий влияние уровня расположения мановакуумметра 4.5 и уровня теплоносителя в емкости 5, и при этом давлении выдерживают, например, при заправке перфторпентана в течение не менее 1 часа. После этого закрывают вентиль 4.3, и в течение, например, 20 минут после этого подают в газовую полость 3.1.1 сжатый воздух давлением, равным вышеуказанному (PSE), открывают вентиль 4.6 и сливают требуемую конкретную дозу теплоносителя в мерную емкость, контролируя по показанию смотрового уровнемера.

После слива требуемой дозы (после поступления в мерную емкость требуемой дозы) закрывают вентиль 4.6 и отстыковывают выходной гидроразъем блока 4.2 от входного гидроразъема 3.2 жидкостного контура СТР.

В результате поддержания при полном заполнении жидкостного контура и сливе дозы теплоносителя требуемого повышенного давления теплоносителя паровой объем в верхней части жидкостного контура ликвидируется (конденсируется) и весь заправляемый объем жидкостного контура заполняется жидким теплоносителем, а в мерной емкости после первоначального испарения небольшого количества теплоносителя в нижней ее части будет находиться жидкая фаза, равная требуемому количеству слитой дозы теплоносителя из жидкостного контура СТР, и, следовательно, гарантированно обеспечивается заполнение жидкостного контура СТР требуемым количеством деаэрированного теплоносителя.

Таким образом, как видно из вышеизложенного, в результате использования предложенных авторами технических решений обеспечивается высококачественная заправка жидкостного контура требуемым количеством деаэрированного теплоносителя, т.е. тем самым достигаются цели изобретения.

Предложенные авторами технические решения отражены в технической документации нашего предприятия, по которой будет изготавливаться жидкостный контур СТР вновь создаваемого связного спутника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОСТНОГО ТРАКТА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2398718C1 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРОМАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2392200C1 |

| СПОСОБ ЗАПРАВКИ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ ЗАМКНУТОГО ЖИДКОСТНОГО КОНТУРА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509695C1 |

| УСТРОЙСТВО ДЛЯ ДОЗАПРАВКИ В ПОЛЕТЕ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2324629C2 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРОМАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2397118C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ ПОЛЕЗНОЙ НАГРУЗКИ КОСМИЧЕСКОГО АППАРАТА | 2003 |

|

RU2269457C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ПОТЕРЬ РАБОЧЕГО ТЕЛА ИЗ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ СИСТЕМЫ ТЕРМОСТАТИРОВАНИЯ ГЕРМЕТИЧНОГО ОБИТАЕМОГО ПОМЕЩЕНИЯ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2012 |

|

RU2497731C1 |

| СПОСОБ ДЕАЭРАЦИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2269458C2 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252901C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ИМИТАТОРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2541612C2 |

Изобретение относится к космической технике и может быть использовано при заправке жидкостных контуров систем терморегулирования (СТР) космических аппаратов деаэрированным низкокипящим теплоносителем. Согласно предложенному способу по заполнении контура СТР теплоносителем из него сливают требуемую дозу теплоносителя в замкнутую мерную емкость. При этом в магистралях поддерживается повышенное давление, удовлетворяющее определенному гидростатическому условию. В устройство заправки согласно изобретению дополнительно введен блок, вход которого подключен к термостатируемой емкости с деаэрированным теплоносителем и соединен трубопроводом, через вентиль и фильтр, с выходным гидроразъемом блока, подключенным к входному гидроразъему жидкостного контура СТР. Между вентилем и фильтром к трубопроводу подсоединены мановакууметр, а также через дополнительные вентили, указанная мерная емкость и линия вакуумирования. Технический результат изобретения состоит в повышении качества заправки жидкостного контура СТР низкокипящим теплоносителем. 2 н.п. ф-лы, 4 ил.

PSE≥PSK+ρt·ΔH·g±Δp,

где PSE - давление насыщенных паров теплоносителя в емкости над зеркалом теплоносителя, Па;

PSK - давление насыщенных паров теплоносителя в жидкостном контуре при максимально возможной температуре окружающего воздуха при заправке, Па;

ρt - плотность теплоносителя при минимально возможной температуре окружающего воздуха при заправке, Па;

ΔН - разница высот между верхней точкой жидкостного контура и поверхностью зеркала теплоносителя в емкости, м;

g=9,80665 м2/с - ускорение силы тяготения на поверхности Земли;

Δp - технологический допуск по давлению, Па,

а слив требуемой дозы теплоносителя из жидкостного контура производят в предварительно отвакуумированную замкнутую мерную емкость путем подачи в газовую полость компенсатора объема сжатого газа под давлением не ниже вышеуказанного давления PSE паров над зеркалом теплоносителя.

| СПОСОБ ИСПЫТАНИЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1998 |

|

RU2151719C1 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ | 1998 |

|

RU2144891C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ТЕПЛОВОГО МАКЕТА КОСМИЧЕСКОГО АППАРАТА | 1996 |

|

RU2139228C1 |

| US 4603732 А, 05.08.1986. | |||

Авторы

Даты

2006-02-10—Публикация

2003-12-26—Подача