Настоящее изобретение относится к улучшенным двуосно-ориентированным полипропиленовым пленкам (ВОРР) на основе конкретного типа пропиленовых полимера или полимерной композиции.

По сравнению с ВОРР, изготовленными из пропиленовых гомополимеров и сополимеров со сходной MFR, пленки данного изобретения обеспечивают лучший баланс характеристик вытяжки при повышенной температуре и физических свойств. Таким образом, при той же самой или даже более низкой температуре вытяжки ориентированные пленки данного изобретения обнаруживают улучшенные свойства, такие, как жесткость и кислородонепроницаемость.

Кроме того, если сополимерные композиции используют для ВОРР, в соответствии с уровнем техники, то их обычно используют для слоев, подвергаемых сварке (поверхностных слоев), и при повышенных содержаниях фракций, растворимых в углеводородных растворителях, в общем случае получаются хорошие свойства (в частности, способность к сварке), как это показано, например, в US A 5780168. Однако повышенные содержания фракций, растворимых в растворителе, делают пленку непригодной для использования при упаковке пищевых продуктов.

В настоящее время было обнаружено, что в результате правильного выбора некоторых характеристических свойств материала пропиленового полимера получаются ВОРР с превосходными свойствами и низким содержанием фракций, растворимых в растворителе.

Поэтому настоящее изобретение относится к двуосно-ориентированным полипропиленовым пленкам ВОРР, у которых по меньшей мере один слой содержит пропиленовый полимер, содержащий по меньшей мере 0,8 мас.% этилена и, возможно, одного или нескольких С4-С10 α-олефинов, или пропиленовую полимерную композицию, содержащую по меньшей мере 0,8 мас.% одного или нескольких сомономеров, выбираемых из этилена и С4-С10 α-олефинов, и обладающих следующими признаками:

1) температура плавления 155°С или выше;

2) содержание фракции, растворимой в ксилоле при комнатной температуре (приблизительно 25°С), менее 3 мас.%, предпочтительно менее 2,5 мас.%, а величина отношения количества полимерной фракции, собранной в температурном диапазоне от 25 до 95°С (по методу TREF: фракционирование элюированием при повышении температуры с использованием ксилола), к количеству упомянутой фракции, растворимой в ксилоле, превышает 8 мас.%/ мас.%, предпочтительно превышает 10 мас.%/мас.%, более предпочтительно превышает 12 мас.%/ мас.%.

В предпочтительном варианте реализации по меньшей мере один слой по существу изготавливают из упомянутых пропиленового полимера или пропиленовой полимерной композиции.

Упомянутый пропиленовый полимер представляет собой статистический сополимер (I), содержащий такое количество сомономера (сомономеров), при котором температура плавления (измеренная по методу ДСК, то есть дифференциальной сканирующей калориметрии) была бы равна 155°С или более. Если в качестве сомономера присутствует только этилен, то эта величина в общем случае будет находиться в диапазоне от 0,8 до 1,5 мас.% в расчете на массу полимера. Если будут присутствовать С4-С10 α-олефины, то их содержание будет находиться в общем случае в диапазоне от 1 до 4 мас.% в расчете на массу полимера.

В особенности предпочтительна пропиленовая полимерная композиция (II), содержащая первый пропиленовый (со)полимер (где сополимер представляет собой статистический сополимер) с содержанием этилена в диапазоне от 0 до 1,5 мас.% и второй пропиленовый статистический сополимер с содержанием этилена в диапазоне от 0,8 до 5 мас.%, причем массовое отношение содержания второго сополимера к содержанию первого (со)полимера находится в диапазоне от приблизительно 20:80 до приблизительно 80:20, предпочтительно от 30:70 до 70:30, а разница в содержании этилена между двумя предпочтительно находится в диапазоне от 1 до 4 процентных единиц при расчете на массу рассматриваемого (со)полимера; или еще одна пропиленовая полимерная композиция (II), содержащая первый пропиленовый (со)полимер (где сополимер представляет собой статистический сополимер) с содержанием сомономера в диапазоне от 0 до 2 мас.% и второй пропиленовый статистический сополимер с содержанием сомономера в диапазоне от 1,5 до 12 мас.%, причем массовое отношение содержания второго сополимера к содержанию первого (со)полимера находится в диапазоне от приблизительно 20:80 до приблизительно 80:20, предпочтительно от 30:70 до 70:30, а разница в содержании сомономера между двумя предпочтительно находится в диапазоне от 1,5 до 10 процентных единиц при расчете на массу рассматриваемого (со)полимера, где упомянутый сомономер выбирают из C4-C10 α-олефинов и их смесей, при том, что этилен присутствует необязательно. Настоящее изобретение также относится к упомянутым пропиленовым полимерным композициям.

Скорость течения расплава (MFR в соответствии с ISO 1133, 230°С, нагрузка 2,16 кг) упомянутых пропиленовых полимера или полимерной композиции предпочтительно находится в диапазоне от 1 до 10 г/10 мин, более предпочтительно от 1 до 4 г/10 мин.

Другими предпочтительными признаками композиций, используемых для пленок настоящего изобретения, являются:

показатель полидисперсности (PI): от 3,5 до 7, более предпочтительно от 3,8 до 5.

Значения MFR у первого пропиленового (со)полимера в композиции (II) и у второго пропиленового статистического сополимера в композиции (II) могут быть подобными или существенно различными.

В конкретном варианте реализации настоящего изобретения значение MFR у первого пропиленового (со)полимера ниже, чем соответствующее значение у второго пропиленового статистического сополимера, и причем разница значений MFR предпочтительно превышает 5 г/10 мин.

С4-С10 α-олефины, которые могут присутствовать в упомянутых пропиленовых полимере или полимерной композиции в качестве сомономеров, описываются формулой CH2=CHR, где R представляет собой алкильный радикал, линейный или разветвленный, с 2-8 углеродными атомами или арильный (в частности фенильный) радикал.

Примерами упомянутых С4-С10 α-олефинов являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. В особенности предпочтителен 1-бутен.

Композиции настоящего изобретения могут быть получены в результате полимеризации в одну или несколько стадий полимеризации. Такую полимеризацию проводят в присутствии стереоспецифических катализаторов Циглера-Натта. Существенным компонентом упомянутых катализаторов является твердый компонент катализатора, содержащий соединение титана, в котором имеется по меньшей мере одна связь титан-галоген, и электронодонорное соединение, причем оба наносят на галогенид магния в активной форме. Еще одним существенным компонентом (сокатализатором) является алюминийорганическое соединение, такое, как алюминийалкильное производное.

Внешний донор добавляют необязательно.

Катализаторы, в общем случае используемые в способе данного изобретения, способны приводить к получению полипропилена с показателем изотактичности, превышающим 90%, предпочтительно превышающим 95%.

Катализаторы, обладающие упомянутыми выше характеристиками, хорошо известны в патентной литературе; в особенности выгодными являются катализаторы, описанные в патенте США 4399054 и в европейском патенте 45977. Другие примеры могут быть найдены в патенте США 4472524.

Твердые компоненты катализатора, используемые в упомянутых катализаторах, содержат в качестве доноров электронов (внутренних доноров) соединения, выбираемые из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, Р и/или S, и сложных эфиров одно- и двухосновных карбоновых кислот.

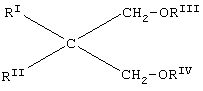

В особенности предпочтительными электронодонорными соединениями являются простые 1,3-диэфиры, описываемые формулой:

где RI и RII являются одинаковыми или различными и представляют собой C1-C18алкильный, С3-C18циклоалкильный или C7-C18арильный радикалы; RIII и RIV являются одинаковыми или различными и представляют собой C1-C4алкильные радикалы; или простые 1,3-диэфиры, у которых углеродный атом в положении 2 входит в циклическую или полициклическую структуру, образованную 5, 6 или 7 углеродными атомами или 5-n или 6-n' углеродными атомами и, соответственно, n атомами азота и n' гетероатомами, выбираемыми из группы, состоящей из N, О, S и Si, где n равен 1 или 2, a n' равен 1, 2 или 3, причем упомянутая структура содержит две или три ненасыщенности (циклополиенильная структура), и она, возможно, сконденсирована с другими циклическими структурами или же замещена одним или несколькими заместителями, выбираемыми из группы, состоящей из линейных или разветвленных алкильных радикалов; циклоалкильных, арильных, аралкильных, алкарильных радикалов и галогенов, или же сконденсирована с другими циклическими структурами и замещена одним или несколькими из упомянутых выше заместителей, которые также могут быть связаны с конденсированными циклическими структурами; причем один или несколько из упомянутых выше алкильных, циклоалкильных, арильных, аралкильных или алкарильных радикалов и конденсированные циклические структуры необязательно содержат один или несколько гетероатомов в качестве заместителей, замещающих углеродные или водородные атомы или и те, и другие сразу.

Простые эфиры данного типа описаны в опубликованных европейских патентных заявках 361493 и 728769.

Представительными примерами упомянутых простых диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен.

Другими подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, такие, как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

Получение упомянутых выше компонентов катализатора проводят в соответствии с различными способами.

Например, аддукт MgCl2·nROH (в особенности в виде сфероидальных частиц), где n в общем случае находится в диапазоне от 1 до 3, a ROH представляет собой этанол, бутанол или изобутанол, вводят в реакцию с избытком TiCl4, содержащего электронодонорное соединение. Температура реакции в общем случае находится в диапазоне от 80 до 120°С. После этого твердую фазу выделяют и еще раз вводят в реакцию с TiCl4 в присутствии или в отсутствие электронодонорного соединения, после чего ее отделяют и промывают аликвотами углеводорода до тех пор, пока не будут удалены все ионы хлора.

В твердом компоненте катализатора соединение титана, выраженное через Ti, в общем случае присутствует в количестве от 0,5 до 10 мас.%. Количество электронодонорного соединения, которое остается зафиксированным на твердом компоненте катализатора, в общем случае находится в диапазоне от 5 до 20% моль в расчете на дигалогенид магния.

Соединения титана, которые могут быть использованы для получения твердого компонента катализатора, являются галогенидами и галогеналкоголятами титана. Тетрахлорид титана является предпочтительным соединением.

Реакции, описанные выше, приводят в результате к образованию галогенида магния в активной форме. В литературе известны и другие реакции, которые приводят к получению галогенида магния в активной форме из соединений магния, отличных от галогенидов, таких, как карбоксилаты магния.

Активную форму галогенида магния в твердом компоненте катализатора можно идентифицировать по тому факту, что в рентгеновском спектре компонента катализатора отражение с максимальной интенсивностью, присутствующее в спектре неактивированного галогенида магния (с величиной удельной поверхности, меньшей 3 м2/г), больше не наблюдается, а на его месте появляется гало с максимальной интенсивностью, сдвинутой по отношению к положению отражения с максимальной интенсивностью у неактивированного дигалогенида магния, или же по тому факту, что ширина полосы отражения с максимальной интенсивностью на половине высоты пика по меньшей мере на 30% больше соответствующего параметра для отражения с максимальной интенсивностью, которое наблюдается в спектре неактивированного галогенида магния. Наиболее активными формами являются те, у которых в рентгеновском спектре твердого компонента катализатора наблюдается упомянутое выше гало.

Среди галогенидов магния предпочтителен хлорид магния. В случае наиболее активных форм хлорида магния в рентгеновском спектре твердого компонента катализатора наблюдается гало вместо отражения, которое в спектре неактивированного хлорида наблюдается при 2,56 Å.

Al-алкильные соединения, используемые в качестве сокатализаторов, включают Al-триалкилы, такие, как Al-триэтил, Al-триизобутил, Al-три-н-бутил, и линейные или циклические Al-алкильные соединения, содержащие два или более атомов Al, связанных друг с другом посредством атомов О или N или групп SO4 или SO3.

Al-алкильное соединение в общем случае используют в таком количестве, чтобы отношение Al/Ti находилось бы в диапазоне от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие, как алкилбензоаты, и в особенности соединения кремния, содержащие по меньшей мере одну связь Si-OR, где R представляет собой углеводородный радикал.

Примерами соединений кремния являются (трет-бутил)2Si(ОСН3)2, (циклогексил)(метил)Si(ОСН3)2, (фенил)2Si(ОСН3)2 и (циклопентил)2Si(ОСН3)2. Простые 1,3-диэфиры, описываемые представленными выше формулами, также могут быть использованы с выгодой. Если внутренним донором будет один из данных простых диэфиров, внешние доноры можно и не использовать.

В частности, даже если привести к получению полимеров и полимерных композиций, обладающих ранее упомянутыми признаками 1) и 2), будут способны и многие другие комбинации ранее упомянутых компонентов катализатора, статистические сополимеры предпочтительно получают при использовании катализаторов, содержащих фталат в качестве внутреннего донора и (циклопентил)2Si(ОСН3)2 в качестве внешнего донора или упомянутые простые 1,3-диэфиры в качестве внутренних доноров.

Как уже говорилось ранее, способ полимеризации может быть реализован в одну или в несколько стадий. В случае композиции (II) он может быть реализован по меньшей мере в две последовательные стадии, где первый пропиленовый (со)полимер и второй пропиленовый статистический сополимер получают на раздельных последовательных стадиях, проводя реакции на каждой стадии, за исключением первой стадии, в присутствии полимера, образованного на предшествующей стадии, и катализатора, использованного на ней. Очевидно, что если композиция (II) будет содержать дополнительные (со)полимеры, то для их получения будет необходимо добавить дополнительные стадии полимеризации. Упомянутые стадии полимеризации можно провести в раздельных стояках или в одном или в нескольких стояках, в которых будут создаваться градиенты концентраций мономера и условия проведения полимеризации. Катализатор в общем случае добавляют только на первой стадии, однако его активность такова, что он все еще остается активным для всех последующих стадий (стадии).

Регулирование молекулярной массы проводят с использованием известных регуляторов, в частности водорода.

В результате надлежащего дозирования концентрации регулятора молекулярной массы на соответствующих стадиях получают ранее описанные значения MFR.

Весь способ полимеризации, который может быть непрерывным или периодическим, реализуют, следуя известным методикам и проводя реакции в жидкой фазе, в присутствии или же в отсутствие инертного разбавителя, или в газовой фазе или же с использованием методик для смешанной газожидкостной фазы.

Время, давление и температура реакции в отношении двух стадий не являются критическими моментами, однако в самомлучшем случае температура будет находиться в диапазоне от 20 до 100°С. Давление может быть атмосферным или более высоким. Катализаторы могут быть предварительно введены в контакт с небольшими количествами олефинов (форполимеризация).

Также возможно использование способа каталитической полимеризации в газовой фазе, реализуемого по меньшей мере в двух взаимосвязанных зонах полимеризации, причем способ включает подачу в условиях реакции одного или нескольких мономеров в упомянутые зоны полимеризации в присутствии катализатора и отвод полимерного продукта из упомянутых зон полимеризации, при этом в данном способе растущие полимерные частицы текут вверх через одну из упомянутых зон полимеризации (вертикальный стояк для подъема) в условиях быстрого псевдоожижения, покидают упомянутый вертикальный стояк для подъема и входят в другую зону полимеризации (вертикальный стояк для спуска), через которую они перетекают вниз под действием силы тяжести, покидают упомянутый вертикальный стояк для спуска и снова входят в вертикальный стояк для подъема, создавая таким образом циркуляцию полимера между вертикальным стояком для подъема и вертикальным стояком для спуска, причем способ возможно отличается тем, что:

- предлагаются средства, которые способны полностью или частично предотвратить попадание газовой смеси, присутствующей в вертикальном стояке для подъема, в вертикальный стояк для спуска, и

- в вертикальный стояк для спуска вводят газовую и/или жидкостную смесь с составом, отличным от состава газовой смеси, присутствующей в вертикальном стояке для подъема.

Такой способ полимеризации проиллюстрирован в WO 00/02929.

В соответствии с особенно выгодным вариантом реализации данного способа введение в вертикальный стояк для спуска упомянутой газовой и/или жидкостной смеси с составом, отличным от состава газовой смеси, присутствующей в вертикальном стояке для подъема, эффективно предотвращает попадание последней смеси в вертикальный стояк для спуска.

Композицию (II) также можно получить, получая упомянутые (со)полимеры по отдельности, проводя реакции с теми же самыми катализаторами и по существу в тех же самых условиях полимеризации, что и описанные прежде (за исключением того, что упомянутые (со)полимеры будут получать на раздельных стадиях полимеризации), и после этого механически смешивая упомянутые (со)полимеры в расплавленном состоянии. Могут быть использованы обычные смесительные аппараты, такие, как шнековые экструдеры, в особенности двухшнековые экструдеры.

Пропиленовые полимеры и пропиленовые полимерные композиции, использованные для пленок настоящего изобретения, также могут содержать и добавки, обычно используемые на современном уровне техники, такие, как антиоксиданты, светостабилизаторы, термостабилизаторы, зародышеобразователи, красители и наполнители.

В частности, добавление зародышеобразователей приводит к значительному улучшению важных физико-механических свойств,таких, как модуль упругости при изгибе, теплостойкость (HDT), предел текучести и прозрачность.

Обычными примерами зародышеобразователей являются n-трет-бутилбензоат и 1,3- и 2,4-дибензилиденсорбиты.

Зародышеобразователи предпочтительно добавляют в количествах в диапазоне от 0,05 до 2 мас.%, более предпочтительно от 0,1 до 1 мас.% в расчете на полную массу.

Добавление неорганических наполнителей, таких, как тальк, карбонат кальция и минеральные волокна, также приводит к улучшению определенных механических свойств, таких, как модуль упругости при изгибе и HDT. Тальк также может действовать и как зародышеобразователь.

Сектором приложения настоящего изобретения является сектор применения двуосно-ориентированных пленок, часто называемых пленками ВОРР (двуосно-ориентированными полипропиленовыми пленками).

Пленки настоящего изобретения могут быть получены при помощи хорошо известных способов получения ВОРР, например, в результате растяжки в раме или раздувки рукава пленки.

В способе растяжки в раме расплавленные полимерные материалы непрерывно прогоняют через узкую прорезь. Экструдированный расплавленный материал вытягивают из прорези и охлаждают, после этого нагревают еще раз и растягивают как в продольном направлении (MD), используя в общем случае нагретые вальцы, так и в поперечном направлении (TD) при помощи рамы для растягивания и ориентирования пленки.

В способе раздувки рукава пленки расплавленные полимерные материалы прогоняют через прорезь в форме окружности для получения трубы. Пленку можно одновременно растягивать в продольном и поперечном направлениях.

В обоих способах пленку в заключение можно подвергнуть обработке отжигом (термоусаживание).

Толщина пленок настоящего изобретения в общем случае менее 250 мкм, предпочтительно менее 100 мкм. Они могут быть однослойными или многослойными пленками.

В многослойных пленках предпочтительно, чтобы по меньшей мере базовый слой (также называемый "несущим слоем") содержал бы упомянутые пропиленовый полимер или пропиленовую полимерную композицию, обладающие признаками 1) и 2). Другой слой может содержать другие типы полимеров.

Примерами олефиновых полимеров, которые могут быть использованы для других слоев, являются полимеры или сополимеры, а также их смеси, олефинов CH2=CHR, где R представляет собой атом водорода или C1-С8алкильный радикал.

В особенности предпочтительными являются следующие полимеры:

a) изотактические или в основном изотактические пропиленовые гомополимеры и гомополимеры или сополимеры этилена, такие, как ПЭВП, ПЭНП, ЛПЭНП;

b) кристаллические сополимеры пропилена и этилена и/или С4-С10 α-олефинов, таких, как, например, 1-бутена, 1-гексена, 4-метил-1-пентена, 1-октена, где полное содержание сомономера находится в диапазоне от 0,05 до 20 мас.% в расчете на массу сополимера, или смеси упомянутых сополимеров с изотактическими или в основном изотактическими пропиленовыми гомополимерами;

c) эластомерные сополимеры этилена и пропилена и/или С4-С10 α-олефина, необязательно содержащие незначительные количества (в частности от 1 до 10 мас.%) диена, такого, как бутадиен, 1,4-гексадиен, 1,5-гексадиен, этилиден-1-норборнен;

d) гетерофазные сополимеры, содержащие пропиленовый гомополимер и/или один из сополимеров из пункта b) и эластомерную фракцию, содержащую один или несколько сополимеров из пункта с), обычно получаемые в соответствии с известными способами в результате смешивания компонентов в расплавленном состоянии или в результате проведения ступенчатой полимеризации и в общем случае содержащие упомянутую эластомерную фракцию в количествах от 5 до 80 мас.%;

e) 1-бутеновые гомополимеры или сополимеры с этиленом и/или другими α-олефинами.

Примерами полимеров, отличных от полиолефинов, применимых для других слоев, являются полистиролы, поливинилхлориды, полиамиды, сложные полиэфиры и поликарбонаты.

В заключение пленки настоящего изобретения могут быть подвергнуты воздействию серии последующих операций, таких, как:

тиснение на поверхности в результате нагревания поверхности с прижиманием ее к валику для тиснения;

печать после того, как поверхности будет придана восприимчивость к чернилам в результате обработки окислением (например, в пламени) или ионизирующим излучением (например, обработка коронным разрядом);

соединение с тканью или пленкой, в особенности с полипропиленом, в результате нагревания поверхностей и прижимания;

совместное экструдирование с другими полимерными или металлическими материалами (например, с алюминиевой фольгой);

обработка с нанесением металлического покрытия (например, осаждение слоя алюминия в результате испарения в вакууме);

нанесение клеящего слоя на одну или на обе поверхности пленки с получением таким образом клейкой пленки.

В зависимости от конкретного типа пленки и конечной обработки пленки настоящего изобретения могут найти много сфер применения, наиболее важной из которых является упаковка товаров и пищевых продуктов.

Для иллюстрации настоящего изобретения, но не с целью его ограничения приведены следующие далее примеры.

Данные, относящиеся к полимерным материалам и к пленкам из примеров, определяли при использовании способов, описанных ниже.

- MFR:ISO 1133, 230°С, 2,16 кг;

- температура плавления, энтальпия плавления и температура отверждения: по методу ДСК при изменении температуры, равном 20°С в минуту;

- содержание этилена: по методу ИК-спектроскопии;

- модуль упругости при изгибе: ISO 178.

Показатель полидисперсности (PI): мера молекулярно-массового распределения полимера. Для того чтобы определить значение PI, при температуре 200°С проводили определение разделения модулей при низком значении модуля, например, при 500 Па, используя модель пластометра с параллельными пластинами RMS-800, поставляемую на рынок компанией Rheometrics (USA), проводя измерение при частоте колебаний, которая увеличивается от 0,01 до 100 рад/секунда. Из значения разделения модулей PI может быть получен при помощи следующего уравнения:

PI=54,6×(разделение модулей)-1,76,

где разделение модулей (MS) определяли как:

MS=(частота при G'=500 Па)/(частота при G''=500 Па),

где G' представляет собой модуль накопления, a G'' представляет собой модуль потерь.

Содержание фракций, растворимых и нерастворимых в ксилоле при 25°С: 2,5 г полимера при перемешивании растворяли в 250 мл ксилола при 135°С. По истечении 20 минут раствор оставляли остывать до 25°С, все еще при перемешивании, а после этого оставляли отстаиваться в течение 30 минут. Осадок отфильтровывали с помощью фильтровальной бумаги, раствор упаривали в атмосфере азота, а остаток высушивали в вакууме при 80°С до достижения постоянной массы. Таким образом рассчитывали массовый процент полимера, растворимого и нерастворимого при комнатной температуре (25°С).

TREF.

Приблизительно 1 г образца растворяли в 200 мл о-ксилола, стабилизированного 0,1 г/л Irganox 1010 (пентаэритритилтетракис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропаноат). Температура растворения находилась в диапазоне 125-135°С. Получающийся в результате раствор выливали в колонку, заполненную стеклянными шариками, и после этого медленно охлаждали в течение 16,5 часов до 25°С.

Первую фракцию получали при комнатной температуре при элюировании о-ксилолом. Вторую фракцию собирали после увеличения температуры колонки вплоть до 95°С. Полимерный компонент, растворимый в диапазоне между 25 и 95°С, собирали в виде одной фракции.

Последующие фракции получали элюированием о-ксилолом в то время, как температуру линейно увеличивали в диапазоне от 95 до 125°С. Каждую фракцию, извлекаемую в виде раствора объемом 200 мл, собирали при температурных инкрементах в 1°С. Полимерные фракции после этого высаживали ацетоном, отфильтровывали на фильтре из ПТФЭ с размером отверстий 0,5 мкм, высушивали в вакууме при 70°С и взвешивали.

Примеры 1 и 2 и сравнительный пример 1.

Полимеры примеров 1 и 2 получали в результате полимеризации пропилена и этилена в непрерывном режиме на установке, включающей аппарат для газофазной полимеризации.

В аппарат для газофазной полимеризации подавали катализатор. Аппарат включал два взаимосвязанных цилиндрических стояка, вертикальный стояк для подъема и вертикальный стояк для спуска. Условия быстрого псевдоожижения устанавливали в стояке для подъема в результате рециркуляции газа из сепаратора газа и твердой фазы.

Способом того, как сделать различными составы газов в двух вертикальных стояках, являлась "барьерная" подача. Данным потоком являлась подача пропилена в более объемистую верхнюю часть вертикального стояка для спуска.

Использованный катализатор содержал компонент катализатора, полученный по аналогии с примером 5 из ЕР А 728769, но при использовании микросфероидального MgCl2·1,7С2Н5ОН вместо MgCl2·2,1 C2H5OH.

Такой компонент катализатора использовали вместе с дициклопентилдиметоксисиланом в качестве внешнего донора и с триэтилалюминием (TEAL). Массовое отношение TEAL/компонент катализатора было равно 5; массовое отношение TEAL/внешний донор было равно 4. Другие рабочие условия и характеристики полученных полимеров приведены в таблице 1.

Основные признаки обычного пропиленового полимера для ВОРР приведены в таблице 1 для сравнительного примера 1.

Примечание:

Первый компонент = полимер, полученный в вертикальном стояке для спуска.

Второй компонент = полимер, полученный в вертикальном стояке для подъема.

Разделение = количество полученного полимера;

мас.% = мас.%;

С2- = этилен;

С3- = пропилен;

С2-/(С2-+С3-) = соотношение мономеров при подаче.

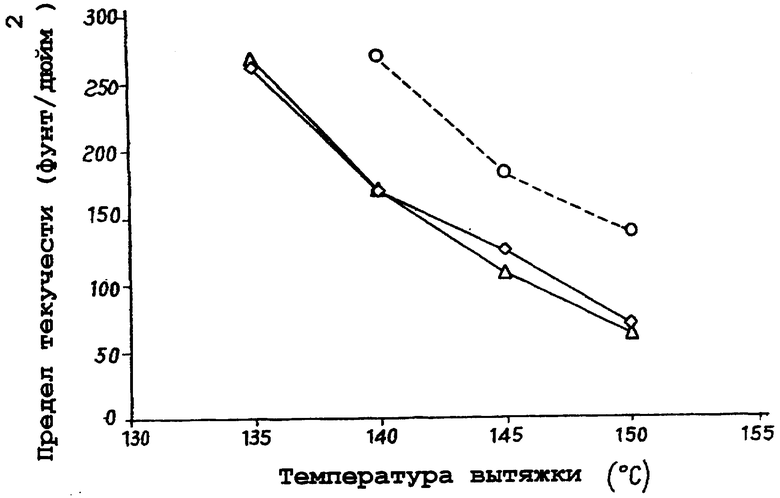

Полимеры из данных примеров растягивали по двум осям при различных температурах на лабораторном вытяжном устройстве ТМ-long. Чертеж демонстрирует двуосное напряжение пластического течения, измеренное на вытяжном устройстве для пленок TM-long, в зависимости от температуры вытяжки. По отношению к сравнительному примеру 1 полимеры из примеров 1 и 2 демонстрируют существенно более низкие значения двуосного напряжения пластического течения и более низкую минимальную температуру вытяжки.

Примеры от 3 до 5 и сравнительный пример 2.

Полимеры из примеров 1 и 2 получали в тех же самых условиях, что и в примерах 1 и 2. Другие рабочие условия и характеристики полученных полимеров приведены в таблицах 2 и 3.

Основные признаки обычного пропиленового полимера для ВОРР приведены в таблицах 2 и 3 для сравнительного примера 2.

Тр означает температуру элюирования, соответствующую макс. пику на кривой повышения температуры элюирования при фракционировании. Кривая TREF.

Из полимеров данных примеров получали образцы пленок ВОРР со структурой А-В-А и с толщиной 20 мкм. Поверхностные слои состояли из того же самого полимера, что и сердцевина. Степень вытяжки в продольном направлении была равна 5 ·1,1, а степень вытяжки в поперечном направлении находилась в диапазоне от 8,3 до 8,5.

Для того чтобы определить технологические свойства различных марок, провели оценку способа. Для каждого полимера определяли профиль толщины, способность к вытяжке и количество разрушений во время переработки.

Свойства пленок продемонстрированы в таблице 4.

Таблица 4

Минимальная РНТ (температура предварительного нагрева) в поперечном направлении является ключевым параметром, используемым для определения технологических свойств. Минимальная РНТ представляет собой самую низкую температуру вытяжки в зоне предварительного нагревания для вытяжки в поперечном направлении, которая может быть достигнута до возникновения разрушения без появления полос вытяжки. Общая точка зрения в отношении ВОРР заключается в том, что марка, которую можно перерабатывать при низких РНТ, в общем случае будет обладать лучшими технологическими свойствами. Производители ВОРР даже указывают, что такие марки в общем случае будут обладать лучшими технологическими свойствами на высокоскоростных линиях по производству ВОРР.

Профиль толщины контролировали, отслеживая вариации по толщине пленки (2σ) в зависимости от времени. Вариации по толщине регистрировали для всех примеров в течение периода, равного приблизительно 30 минутам. Если посмотреть на приведенные данные, то станет ясно, что все полимеры, представляющие данное изобретение, обладают более однородным профилем толщины по сравнению с тем же свойством для материала сравнения (сравнительный пример 2).

Для всех материалов, подвергнутых данному исследованию, никаких разрушений не наблюдалось.

Определение характеристик пленки включает определение оптических, механических свойств и газонепроницаемости.

Механические свойства пленки измеряли в продольном и поперечном направлениях. Работа была проведена на приборе Instron в соответствии с ASTM 882. Скорости прохождения кислорода (OTR) и водяного пара (WVTR) измеряли для всех полимеров, подвергнутых данному исследованию. OTR измеряли при комнатной температуре, равной 23°С, при уровне относительной влажности 60-70%. WVTR определяли при тех же самых условиях испытания, но при относительной влажности 90%.

Полимер из примера 4 обладал наилучшими общими технологическими свойствами и механическими свойствами и газонепроницаемостью почти на уровне свойств материала из сравнительного примера 2.

Полимеры из примеров 3 и 5 отличались температурами переработки, подобными соответствующим температурам для сравнительного примера 2, при лучших механических свойствах и газонепроницаемости. Полимеры из примеров от 2 до 4 обнаружили более однородный профиль толщины по сравнению с материалом из сравнительного примера 2.

Пример 6 и сравнительный пример 3.

Полимер из примера 6 получали при тех же самых условиях, что и в примерах 1 и 2.

Другие рабочие условия и характеристики полученных полимеров приведены в таблице 5.

Основные признаки обычного пропиленового полимера для ВОРР приведены в таблице 5 для сравнительного примера 3.

Испытание, подобное тому, что описано в примере 1, провели для пилотной линии по производству ВОРР. По отношению к сравнительному примеру 3 полимер из примера 6 обнаружил несколько меньшую минимальную температуру предварительного нагрева и улучшенные механические и оптические свойства. По отношению к сравнительному примеру 1 полимер из примера 6 обнаружил подобные механические свойства и существенно меньшую минимальную температуру предварительного нагрева.

Таким образом, полимеры, использованные в пленках данного изобретения, по сравнению с обычными полимерами с по существу той же самой MFR отличаются значительно улучшенным балансом поведения при вытяжке при повышенных температурах и механических свойств ориентированной пленки, изготовленной из них.

Результаты приведены в таблице 6, где также приведены и свойства пленки, полученной в результате переработки при тех же самых условиях полимера из сравнительного примера 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2232783C2 |

| ПОЛИОЛЕФИНОВЫЙ ЛИСТ ДЛЯ ТЕРМОФОРМОВАНИЯ | 2001 |

|

RU2278130C2 |

| МЕТАЛЛИЗИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА С ХОРОШИМ СОХРАНЕНИЕМ БАРЬЕРНЫХ СВОЙСТВ | 2006 |

|

RU2412823C2 |

| ПОЛИМЕРНАЯ ОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ КРЫШЕК ДЛЯ БУТЫЛОК (ВАРИАНТЫ), КРЫШКА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ, СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ КРЫШКИ, БУТЫЛКА, ЗАКРЫВАЕМАЯ ТАКОЙ КРЫШКОЙ | 1999 |

|

RU2230089C2 |

| ПОЛИПРОПИЛЕНОВЫЕ ВОЛОКНА ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2322535C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ПРОПИЛЕНА, СОПОЛИМЕР ПРОПИЛЕНА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2305113C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОВЫХ ТЕРПОЛИМЕРОВ | 2008 |

|

RU2458734C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2451699C2 |

| ПРОЗРАЧНАЯ И ГИБКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2296772C2 |

| ПОЛИПРОПИЛЕНОВАЯ ТРУБА | 2002 |

|

RU2299220C2 |

Изобретение относится к технологии получения ориентированных синтетических пленок, в частности к двуосно-ориентированным полипропиленовым пленкам, и может быть использовано в качестве упаковочных материалов для пищевых продуктов. Пленка выполнена, по меньшей мере, из пропиленового (со)полимера, содержащего, по меньшей мере, 0,8 мас.% этилена и возможно, одного или нескольких С4-С10 α-олефинов, или пропиленовой полимерной композиции, содержащей, по меньшей мере, 0,8 мас.% одного или нескольких сомономеров, выбираемых из этилена и С4-С10 α-олефинов. (Со)полимер или полимерная композиция имеют температуру плавления больше или равную 155°С и менее 3 мас.% фракции, растворимой в ксилоле при комнатной температуре. Величина массового отношения количества полимерной фракции, собранной при температурном диапазоне от 25 до 95°С, к количеству фракции, растворимой в ксилоле при комнатной температуре, превышает 8. Изобретение обеспечивает улучшение физико-механических свойств двуосно-ориентированных полипропиленовых пленок. 3 н. и 4 з.п фор-лы, 1 ил., 6 табл.

1) температура плавления 155°С или выше;

2) содержание фракции, растворимой в ксилоле при комнатной температуре, приблизительно 25°С, менее 3 мас.%, а величина отношения количества полимерной фракции, собранной при температурном диапазоне от 25°С до 95°С, к количеству фракции, растворимой в ксилоле при комнатной температуре, превышает 8 мас.%/мас.%.

1) температура плавления 155°С или выше;

2) содержание фракции, растворимой в ксилоле при комнатной температуре, приблизительно 25°С, менее 3 мас.%, а величина отношения количества полимерной фракции, собранной в температурном диапазоне от 25°С до 95°С, к количеству фракции, растворимой в ксилоле при комнатной температуре, превышает 8 мас.%/мас.%.

1) температура плавления 155°С или выше;

2) содержание фракции, растворимой в ксилоле при комнатной температуре, приблизительно 25°С, менее 3 мас.%, а величина отношения количества полимерной фракции, собранной в температурном диапазоне от 25°С до 95°С, к количеству фракции, растворимой в ксилоле при комнатной температуре, превышает 8 мас.%/мас.%.

| Приспособление для питания станков проволочкой | 1938 |

|

SU54968A1 |

| JP 2000063599, A, 29.02.2000 | |||

| US 6106938, A, 22.08.2000 | |||

| МНОГОСЛОЙНАЯ ТЕРМОУСАДОЧНАЯ ПЛЕНКА И МЕШОК, ИЗГОТОВЛЕННЫЙ ИЗ НЕЕ | 1993 |

|

RU2123429C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ УПАКОВКИ СЫРА, УПАКОВКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2133702C1 |

Авторы

Даты

2006-02-10—Публикация

2001-12-13—Подача