Настоящее изобретение относится к смоле пропиленового полимера с улучшенной способностью к скреплению (сцеплению), улучшенной растяжимостью и улучшенной пригодностью для горячего формования и к способу получения такой смолы. Кроме этого, настоящее изобретение относится к волокну, содержащему такую смолу, и к нетканому материалу, содержащему такие волокна, к пленке, в особенности к двуосно-ориентированной пленке, содержащей такую смолу, и к листу, в особенности для горячего формования, содержащему такую смолу.

Нетканые материалы представляют собой пористые листы, которые получают при использовании волокон, образующих нетканую структуру в виде полотна. При получении нетканых материалов из полипропиленовых волокон на первой стадии обычно при температурах, превышающих 200°С, проводят экструдирование расплава композиции пропиленового полимера, содержащей дополнительные компоненты, такие, как антиоксидант или акцептор кислоты. После этого формуют волокна в результате пропускания расплава через многоканальный мундштук, резкого охлаждения и намотки полученных волокон. После резкого охлаждения волокна необязательно подвергают воздействию одной или нескольких стадий вытяжки. Сегодня такие способы формования реализуют с высокой скоростью порядка от 1000 м/мин вплоть до 4000 м/мин, но по экономическим причинам увеличение производительности и производственной мощности технологической линии все еще остается желательным.

Затем получают нетканые материалы посредством формования полотна из полипропиленовых волокон, используемых в виде либо элементарных волокон, либо штапельного волокна, после чего обычно следует заключительная стадия скрепления, где волокна скрепляют друг с другом для увеличения прочности полотна. Данную стадию скрепления обычно проводят в результате воздействия на полотно тепла и давления за счет пропускания полотна через каландр. При использовании штапельных волокон формование полотна обычно включает стадию прочесывания.

Процесс скрепления, оказывающий воздействие на поверхность волокна, проходит в пределах очень короткого времени и окна температур. Таким образом, при получении термоскрепленных нетканых материалов стадия скрепления лимитирует максимальную производительность технологической линии. Следовательно, желательно улучшение способности волокон к скреплению, что позволит в результате усовершенствовать стадию скрепления, например, в том, что касается максимальной производительности технологической линии.

Кроме этого, от способности волокон к скреплению зависят также и механические свойства нетканого материала, и, таким образом, улучшенная способность волокон к скреплению обуславливает улучшенные механические свойства, в частности механическую прочность, нетканого материала.

Поэтому целью настоящего изобретения является создание пропиленового полимера для получения полипропиленовых волокон с улучшенной способностью к скреплению.

Известно, что в результате уширения молекулярно-массового распределения пропиленового полимера можно получить и небольшое улучшение способности к скреплению волокон, содержащих такой полимер. Кроме этого, известно, что более высокая степень кристалличности полимера, использованного для получения волокон, будет оказывать негативное влияние на способность к скреплению.

US 5281378 описывает улучшение способности волокон к скреплению благодаря комбинированию оптимизированного молекулярно-массового распределения полимера и задержанного резкого охлаждения во время формования волокна.

Использование полипропиленовых смол хорошо известно и при получении пленок. Механические и оптические свойства такой пленки, которые являются решающим фактором, обуславливающим ее применимость, главным образом, определяются свойствами смолы, использованной для получения пленки. В частности, желательно, чтобы пленка демонстрировала хорошую растяжимость, в особенности если пленку после ее получения, например, в результате полива из раствора, подвергают двуосному ориентированию.

Поэтому еще одной целью настоящего изобретения является создание пропиленового полимера для получения полипропиленовой пленки с улучшенными механическими свойствами, в особенности, растяжимостью.

Кроме этого, известно использование листов, содержащих полипропиленовые смолы, при получении изделий по способам горячего формования. В данных способах пригодность листов для горячего формования, главным образом, определяется смолой, используемой для изготовления листа.

Поэтому еще одной целью настоящего изобретения является получение пропиленового полимера для изготовления полипропиленового листа с улучшенной пригодностью для горячего формования.

Настоящее изобретение основано на открытии того, что пропиленовый полимер, позволяющий добиться приведенных выше целей, можно получить по способу, в котором полимеризацию пропилена проводят при повышенной температуре и в присутствии небольших количеств этилена.

Следовательно, настоящее изобретение предлагает способ получения пропиленового полимера в многостадийном полимеризационном процессе, включающем полимеризацию пропилена в присутствии катализатора в первой зоне реакции, включающей, по меньшей мере, один суспензионный реактор, с получением первого продукта полимеризации, перевод упомянутого первого продукта во вторую зону реакции, включающую, по меньшей мере, один газофазный реактор, и продолжение полимеризации пропилена в газовой фазе в присутствии упомянутого первого продукта полимеризации, отличающийся тем, что температура как в суспензионном, так и в газофазном реакторе, по меньшей мере, равна 75°С, а содержание этилена в продукте, по меньшей мере, из одного реактора находится в диапазоне от 0,05 до 0,5% (масс.).

В предпочтительном варианте реализации между суспензионным и газофазным реакторами существует разница температур, такая, что в газофазном реакторе температура превышает температуру в суспензионном реакторе.

Температура в газофазном реакторе предпочтительно, по меньшей мере, на 3°С, а более предпочтительно, по меньшей мере, на 5°С превышает температуру в суспензионном реакторе.

Температура как в суспензионном, так и в газофазном реакторах предпочтительно, по меньшей мере, равна 80°С.

В особенно предпочтительном варианте реализации температура в суспензионном реакторе приблизительно равна 80°С, а температура в газофазном реакторе приблизительно равна 85°С.

Кроме этого, настоящее изобретение предлагает пропиленовый полимер, характеризующийся тем, что он содержит звенья сомономера этилена в количестве от 0,05 до 0,5% (масс.), содержание в нем фракций, растворимых в ксилоле (XS), составляет 3,0% (масс.) или менее, и максимум его функции фракционирования в результате элюирования при повышении температуры (TREF) соответствует 120°С или менее.

«Функция TREF» полимера показывает элюированную массовую долю полимера, графически отображенную в виде непрерывной зависимости от температуры элюирования в соответствии с методикой, приведенной в разделе с примерами.

Изобретенный способ и изобретенный полимер делают возможным получение полипропиленовых волокон с улучшенной способностью к скреплению, так что нетканые материалы, содержащие такие волокна, можно будет получить при более высокой скорости скрепления и/или с улучшенными механическими свойствами, в частности, механической прочностью. Настоящее изобретение относится также и к данным волокнам.

Изобретенный способ и изобретенный полимер делают возможным получение полипропиленовых пленок с улучшенными механическими свойствами, в особенности растяжимостью, так что можно получить двуосно-ориентированные пленки с улучшенными свойствами. Настоящее изобретение относится также и к таким пленкам.

Кроме этого, изобретенный способ и изобретенный полимер делают возможным получение полипропиленовых листов с улучшенной пригодностью к горячему формованию, так что изготовление изделий по способу горячего формования будет усовершенствовано. Настоящее изобретение относится также и к таким листам.

Кроме этого, настоящее изобретение относится к способу получения нетканого материала, который отличается тем, что он включает формование структуры в виде полотна, содержащего изобретенные волокна, и скрепление такого полотна, а также к нетканому материалу, содержащему изобретенные волокна.

Такие полотна и, следовательно, нетканые материалы можно получать при использовании либо штапельных волокон, то есть, волокон, которые штапелировали после их получения, либо нитей, таких как, например, непрерывные нити. Термин «волокна» в соответствии с тем, как он используется в настоящем документе, предполагает включение как штапельных волокон, так и нитей.

Скрепление волокон с получением волоконного полотна, которое является основой для получения нетканого материала, придает полотну прочность и в общем случае оказывает влияние на его свойства. Одним широко используемым способом скрепления таких волоконных полотен является способ с использованием тепла. Способы изготовления нетканых материалов описываются в широком спектре публикаций, например, "The Nonwovens Handbook" (The Association of the Nonwoven Industry, 1988) и "Encyclopaedia of Polymer Science and Engineering", Volume 10, Nonwoven fabrics (John Wiley and Sons, 1987).

Свойства полипропилена зависят от степени кристалличности и от распределения его пластинок по размерам. Известно, что для характеризующегося высоким выходом продукта катализатора Циглера-Натта наблюдается тенденция к концентрированию стереодефектов в низкомолекулярных цепях, результатом чего становится широкое распределение тактичности и межмолекулярная гетерогенность полипропилена (L. Paukkeri et al., Polymer, 1993, 34, 2488-2494), что также приводит и к увеличению содержания фракций, растворимых в ксилоле.

С точки зрения свойств материала распределение стереодефектов представляет собой более важный параметр в сравнении с общей изотактичностью. Хорошее (статистическое) распределение дефектов обозначает более равномерное (более узкое) распределение длин изотактических последовательностей и меньшее содержание фракций, растворимых в ксилоле.

В результате изменения условий полимеризации (в частности, температуры) можно - в некоторой степени - регулировать относительное содержание и среднюю длину изотактических и атактических последовательностей. Статистическое распределение стереодефектов соответствует меньшей средней длине идеальных изотактических последовательностей в сравнении со случаем, в котором стереодефекты сегрегированы в изотактоидных блоках.

На среднюю длину изотактических последовательностей также может оказывать влияние и регулируемое введение звеньев сомономера, выступающих в роли стерических дефектов в полимерной цепи.

Для определения распределения изотактичности можно воспользоваться способом TREF. TREF представляет собой широко известный способ фракционирования полиолефинов в соответствии с различием их растворимостей. На растворимость полимерной цепи полипропилена оказывает влияние только концентрация стерических дефектов. Для полипропилена было продемонстрировано, что фрактограммы TREF качественно отражают распределение изотактичности. Средняя длина изотактических цепей увеличивается почти линейно с увеличением температуры элюирования (P. Ville et al., Polymer 42 (2001) 1953-1967). Кроме этого, результаты показали, что TREF приводит к фракционированию полипропилена не в строгом соответствии с тактичностью, а в соответствии с наиболее длинными кристаллизуемыми последовательностями в цепи.

В соответствии с изобретением было обнаружено, что изобретенный способ позволяет получить равномерное распределение сомономера этилена в изобретенном полимере пропилена. Такие сомономеры этиленового типа играют роль стерических дефектов и, таким образом, прерывают последовательность изотактических пропиленовых мономеров. Таким образом, благодаря равномерному распределению сомономеров этиленового типа достигается равномерное распределение стерических дефектов, то есть при использовании изобретенного способа возможно регулирование распределения дефектов и, таким образом, распределения изотактичности в полимере полипропилена.

В результате в случае изотактических последовательностей мономера пропилена получают более узкое распределение последовательностей по длинам. Таким образом, получают, с одной стороны, меньшее содержание фракций, растворимых в ксилоле, которые преимущественно содержат полимерные цепи с небольшими длинами изотактических последовательностей пропилена, а, с другой стороны, меньшее количество полимерных цепей с большими длинами изотактических последовательностей пропилена. Это, в свою очередь, приводит к улучшению способности к скреплению волокон, содержащих такой пропиленовый полимер, например, вследствие выравнивания температур плавления для полимера и подобранной изотактичности.

Способность волокон к скреплению измеряют, проводя измерение индекса скрепления (BI) для полученного нетканого материала, который определяют как квадратный корень произведения прочности скрепления в продольном направлении (MD) и в поперечном направлении (CD), выраженный в виде Н/5 см:

Поскольку прочность в продольном направлении (параллельном перемещению полотна/нетканого материала) зачастую отличается от прочности в поперечном направлении, индекс скрепления является функцией их обеих. В оптимальных случаях отношение прочности MD к прочности CD приблизительно равно единице.

Кроме этого, окно скрепления определяется температурным диапазоном, в котором получают индекс скрепления нетканого материала, который отличается от максимального индекса скрепления BImax, полученного при оптимальной температуре скрепления, не более, чем на 15%. В случае обычного нетканого материала хорошего качества, предназначенного для использования, например, в гигиенических впитывающих изделиях, это соответствует различию в индексе скрепления, приблизительно равном 3 Н/5 см, если сравнивать с BImax.

Широкое окно скрепления дает производителю нетканых материалов больше возможностей для получения однородного продукта даже и при использовании системы каландров с вариацией по температуре на поверхности каландра или при использовании более высокой скорости скрепления или более низкой температуры скрепления. Это значительное преимущество для производителя нетканых материалов.

«Суспензионный реактор» обозначает любой реактор, такой как проточный реактор с мешалкой или же простой реактор с мешалкой периодического действия или реактор с циркуляцией, действующий в условиях проведения реакции в массе или в суспензии, в том числе и в сверхкритических условиях, в которых полимер образуется в виде частиц.

Изобретенный способ представляет собой многостадийные процессы получения пропиленовых полимеров. Такие процессы описываются, например, в ЕР 0887379. Содержание данного документа включается в настоящий документ для справки.

В качестве катализатора можно использовать все типы химических соединений, подходящие для полимеризации пропилена, такие, как, например, катализаторы Циглера-Натта и катализаторы с одним активным центром, такие как металлоценовые катализаторы. Если использовать катализаторы с одним активным центром, то предпочтительны те, что описываются в WO 95/12622 и WO 00/34341.

В предпочтительном варианте реализации используют каталитическую систему, относящуюся по типу к катализаторам Циглера-Натта, содержащую компонент катализатора, компонент сокатализатора и внешний донор электронов. Такие каталитические системы описываются, например, в US 5234879, WO 92/19653, WO 92/19658 и WO 99/33843.

Используемыми внешними донорами предпочтительно являются доноры на основе силанов, в особенности дициклопентилдиметоксисилан (донор D).

Основным стадиям полимеризации необязательно может предшествовать форполимеризация, в которой получают вплоть до 10% (масс.), предпочтительно 0,1-10% (масс.), а наиболее предпочтительно от 0,5 до 5% (масс.) от полного количества полимера.

В предпочтительном варианте реализации изобретенного способа как продукт, полученный в суспензионном реакторе, так и продукт, полученный в газофазном реакторе, отличаются содержанием этилена в диапазоне от 0,05 до 0,5% (масс.).

Кроме этого, предпочтительно, чтобы содержание этилена в продукте, полученном, по меньшей мере, в одном из реакторов, находилось бы в диапазоне от 0,15 до 0,4% (масс.), а наиболее предпочтительно было бы равно приблизительно 0,3% (масс.). Данные предпочтительные и наиболее предпочтительные величины также относятся и к содержанию этилена в обоих продуктах в предпочтительном варианте реализации способа, в котором получают продукт, содержащий этилен, как в суспензионном, так и в газофазном реакторах.

Кроме этого, предпочтительно, чтобы суспензионный реактор в изобретенном способе представлял собой реактор для проведения реакции в массе. «Проведение реакции в массе» означает полимеризацию в реакционной среде, содержащей, по меньшей мере, 60% (масс.) мономера.

Реактором для проведения реакции в массе предпочтительно является циркуляционный реактор.

Предпочтительно, чтобы в изобретенном способе распределение продуктов между суспензионным реактором и газофазным реактором находилось в диапазоне от 70:30 до 40:60, более предпочтительно от 60:40 до 50:50.

Кроме этого, предпочтительно, чтобы температура реакции в обоих реакторах была равна 100°C или менее, более предпочтительно 95°С или менее.

Изобретенный пропиленовый полимер предпочтительно получают в способе, описанном выше, в том числе и в предпочтительных вариантах реализации.

Как уже описывалось выше, настоящее изобретение позволяет получить пропиленовый полимер, отличающийся тем, что он содержит звенья сомономера этилена в количестве от 0,05 до 0,5% (масс.), содержание в нем фракций, растворимых в ксилоле (XS), равно 3,0% (масс.) или менее, и максимум его функции фракционирования в результате элюирования при повышении температуры (TREF) соответствует 120°С или менее.

Термин «фракции, растворимые в ксилоле» (XS) означает фракцию полимера, растворимую в ксилоле, согласно определению по методике, описанной в разделе с примерами.

В предпочтительном варианте реализации изобретенный пропиленовый полимер отличается тем, что содержание фракций, растворимых в ксилоле, равно 2,5% (масс.) или менее.

Кроме этого, предпочтительно, чтобы для пропиленового полимера максимум его функции фракционирования в результате элюирования при повышении температуры (TREF) соответствовал бы 118°С или менее, а еще более предпочтительно 115°С или менее.

Кроме этого, предпочтительно, чтобы изобретенный пропиленовый полимер содержал звенья сомономера этилена в количестве от 0,15 до 0,4% (масс.), еще более предпочтительно в количестве, приблизительно равном 0,3% (масс.).

Скорость течения расплава MFR2 для изобретенного пропиленового сополимера предпочтительно находится в диапазоне от 1 до 50 г/10 мин, более предпочтительно от 5 до 20 г/10 мин, а наиболее предпочтительно от 10 до 16 г/10 мин при измерении в соответствии с ISO 1133 (230°С, 2,16 кг нагрузки).

Молекулярно-массовое распределение (ММР) для полимерного материала предпочтительно находится в диапазоне от 2 до 7, более предпочтительно от 4 до 6.

Пропиленовый полимер, полученный в соответствии с изобретенным способом, обычно характеризуется высокой степенью изотактичности.

В нетканом материале волокна, содержащие изобретенный пропиленовый полимер, предпочтительно характеризуются индексом скрепления, равным 20 или более, более предпочтительно равным 21,5 или более, а наиболее предпочтительно равным 23 или более.

Кроме этого, предпочтительно, чтобы степень кристалличности полимера находилась в диапазоне от 40 до 60%, более предпочтительно от 48 до 60%, а наиболее предпочтительно от 50 до 57%. Степень кристалличности определяют в соответствии с двумя ISO 11357-03, a научное обоснование приведено в работе A. P. Grey, Thermal Chimica Acta 1970, 1, page 563.

При получении нетканых материалов, содержащих изобретенные волокна, процесс скрепления предпочтительно проводят при скорости, по меньшей мере, равной 150 м/мин, более предпочтительно, по меньшей мере, равной 200 м/мин, а наиболее предпочтительно, по меньшей мере, равной 250 м/мин.

Скрепление предпочтительно проводят по способу термоскрепления, например, скрепление с использованием каландра или скрепление под действием горячего воздуха, скрепление под действием инфракрасного излучения или скрепление под действием ультразвука. Кроме того, предпочтительно, чтобы скрепление проводили по способу термоскрепления, предпочтительно в каландре.

В последующем изложении предпочтительные вариант изобретенного способа и сополимер будут дополнительно проиллюстрированы с использованием примеров со ссылкой на приложенные чертежи.

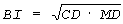

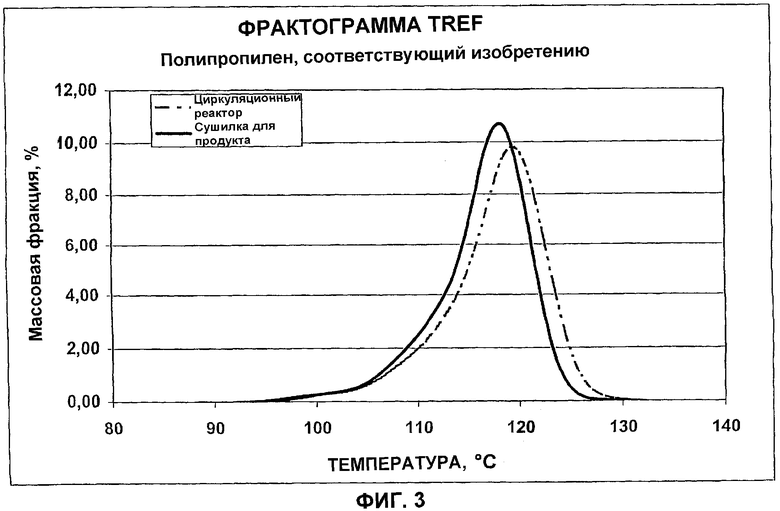

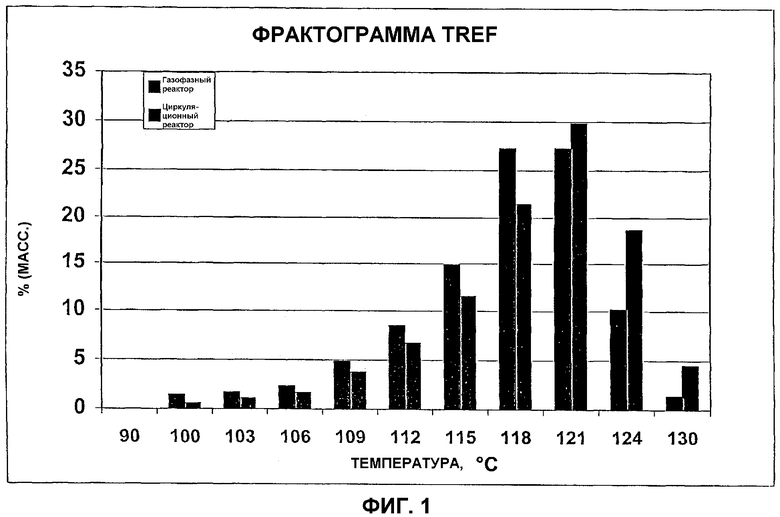

Фиг.1 демонстрирует фрактограмму TREF для конечного полимера (газофазный реактор), соответствующего изобретению (пример 1), и для полимера, полученного только в циркуляционном реакторе.

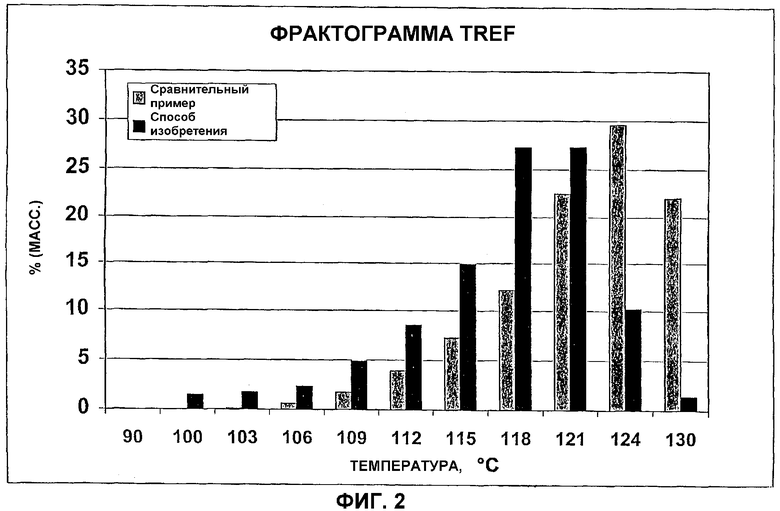

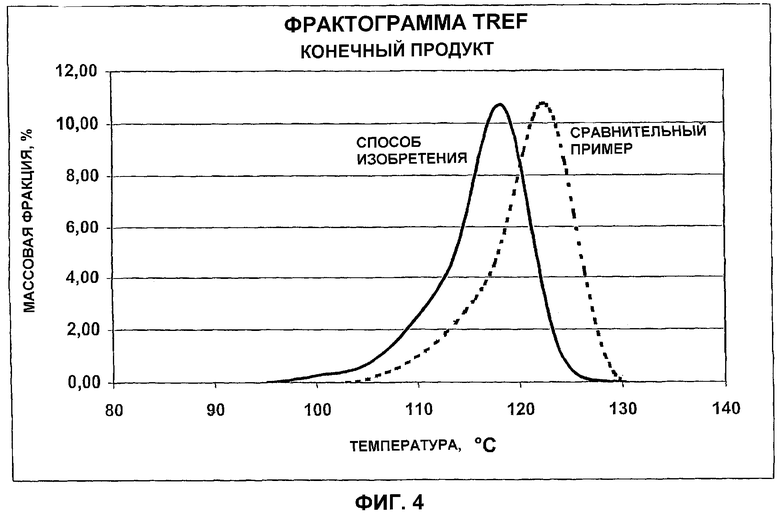

Фиг.2 демонстрирует фрактограмму TREF для полимера, соответствующего изобретению (пример 1), и для сравнительного полимера (пример 2).

Фиг.3 демонстрирует функцию TREF для конечного полимера (газофазный реактор), соответствующего изобретению (пример 1), и для полимера, полученного только в циркуляционном реакторе, при проведении расчета по результатам, приведенным на фиг.1.

Фиг.4 демонстрирует функцию TREF для полимера, соответствующего изобретению (пример 1), и для сравнительного полимера (пример 2), при проведении расчета по результатам, приведенным на фиг.2.

Примеры

1) Способы измерения

а) Способ TREF:

Фракционирования образцов полипропилена добивались при использовании аналитического TREF. Профили TREF генерировали при использовании изготовленного заявителями прибора, конструкция которого подобна опубликованной (Wild, L., Trends Polym. Sci. 1993, 1, 50).

Образец растворяли в ксилоле (2-4 мг/мл) при 130°С и впрыскивали в колонку при 130°С, и последнюю затем охлаждали до 20°С при скорости 1,5 К/час. Затем для колонки проводили элюирование, используя 1,2,4-трихлорбензол (ТСВ) при скорости подачи 0,5 мл/мин, в то время как температуру увеличивали от 20°С до 130°С в течение 4,5 часов. Полученный на выходе результат, фиксируемый при помощи ИК-детектора, функционирующего на длине волны 3,41 мкм, представляли в качестве фрактограммы, приведенной к постоянной площади.

b) Содержание фракций, растворимых в ксилоле (XS):

Для определения содержания фракций, растворимых в ксилоле, 2,0 г полимера растворяли в 250 мл п-ксилола при 135°С при перемешивании. По истечении 30±2 минут раствору давали возможность остывать в течение 15 минут при комнатной температуре и после этого ему давали возможность отстояться в течение 30 минут при 25±0,5°С. Раствор фильтровали при помощи фильтровальной бумаги в две колбы объемом 100 мл.

Раствор из первой емкости объемом 100 мл упаривали в потоке азота, а остаток высушивали в вакууме при 90°С до достижения постоянной массы. Содержание фракций, растворимых в ксилоле, рассчитывали с использованием следующего уравнения:

XS% = (100·m1·v0)/(m0·v1),

где

m0 = начальное количество полимера (г),

m1 = масса остатка (г),

v0 = начальный объем (мл),

v1 = объем анализируемого образца (мл).

с) Mw/Mn

Mw/Mn определяли при использовании гельпроникающей хроматографии (ГПХ) при 130°C. В качестве элюента использовали 1,2,4-трихлорбензол (ТСВ).

d) Скорость течения расплава (MFR)

MFR2 измеряли в соответствии с ISO 1133 при 230°C и нагрузке 2,16 кг.

е) Теплофизические свойства

Температуру плавления Tm, температуру кристаллизации Tcr и степень кристалличности измеряли при помощи дифференциальной сканирующей калориметрии (ДСК) на приборе Mettler TA820 для образцов 3±0,5 мг. Кривые как кристаллизации, так и плавления получали в ходе сканирований при охлаждении и нагревании со скоростью 10°С/мин в диапазоне от 30°С до 225°С.

За температуры плавления и кристаллизации принимали эндотермические и экзотермические пики. Степень кристалличности рассчитывали, проводя сопоставление с теплотой плавления идеального кристалла полипропилена, то есть, 209 Дж/г.

2) Получение пропиленового полимера

Пример 1: Способ изобретения

Для получения (со)полимеров пропилена использовали непрерывный многостадийный способ. Способ включал стадию форполимеризации, первую стадию полимеризации, проводимую в циркуляционном реакторе, и вторую стадию полимеризации, проводимую в газофазном реакторе с псевдоожиженным слоем.

В качестве катализатора использовали высокоактивный, стереоспецифический переэтерифицированный катализатор Циглера-Натта, нанесенный на носитель MgCl2, полученный в соответствии с US 5234879 при температуре титанизации, равной 135°С. Катализатор вводили в контакт с сокатализатором (триэтилалюминий, TEAL) и внешним донором, которым был дициклопентилдиметоксисилан, при соотношении Al/Ti, равном 200, и соотношении Al/D, равном 10, и получали каталитическую систему.

Каталитическую систему и пропилен подавали в реактор форполимеризации, который функционировал при 30°С. После форполимеризации катализатор использовали в последующих полимеризационных реакторах.

Пропилен, этилен и водород и катализатор после форполимеризации подавали в циркуляционный реактор, который функционировал в качестве реактора для проведения реакции в массе при 80°С и давлении 55 бар.

После этого поток суспензии полимера подавали из петлевого реактора в газофазный реактор, который функционировал при 85°С и давлении 20 бар. Для регулирования желательных свойств конечного полимера в газофазный реактор подавали дополнительные количества пропилена, этилена и водорода.

Распределение продуктов между петлевым и газофазным реакторами было равно 60:40.

Полимер гомогенизировали в расплаве и в него как обычно, вводили добавки в виде 1300 ч/млн антиоксидантов и стабилизатора ультрафиолетового излучения.

Пример 2: Сравнительный пример

Использовали ту же самую методику получения, что и в примере 1, за исключением того, что вместо одного циркуляционного и одного газофазного реакторов процесс включал два циркуляционных реактора, и подачи этилена в процесс не проводили. Рабочая температура в обоих реакторах была равна 70°С. Использованной каталитической системой была та же система, что и в примере 1, за исключением того, что использовали внешний донор циклогексилметилдиметоксисилан.

Введение добавок в сравнительный полимер было тем же самым, что и в примере 1.

3) Способ формования волокон/формование полотна

Полипропиленовые полимеры, полученные в соответствии с 2), использовали для изготовления волокна, а после этого нетканого материала.

Для изготовления штапельных волокон применяли обычно используемую полупромышленную технологическую линию формования волокон ESL. Температуры формования волокон находились в диапазоне 270-285°С. Во время формования волокон MFR2 пропиленовых волокон увеличивалась приблизительно до 40 г/10 мин вследствие термической деструкции.

Тонина волокон составляла 2,2 дтекс. Волокна текстурировали до уровня, соответствующего приблизительно 12 извитков/см, и резали с получением штапельных волокон длиной 40 мм.

Нетканые материалы получали с использованием системы монослой Hergeth/каландр Kusters с шириной 600 мм. Скорость мотального устройства в технологической линии составляла 100 м/мин. Полученное полотно представляло собой полотно с массой, равной 20 г на один квадратный метр.

4) Результаты

Результаты для реализованных примеров продемонстрированы на фигурах от 1 до 4 и в таблице 2, где представлены результаты для анализа по способу TREF для полипропиленовых полимеров, и в таблице 1, где приводятся дополнительные свойства полимеров и полученных волокон/нетканых материалов.

Пример 2. Получение листов из сополимеров пропилена по изобретению

Полученные сополимеры пропилена перерабатывали в листы (толщина 30 мкм) на стандартной линии экструзии РР (полипропилена) с экструзионным мундштуком для экструзии пленки и листов, после которой установлено валковое устройство для каландрования горизонтальной конструкции и наматывающий узел.

Экструдер: 3-секционный шнек; диаметр 60 мм; 30 D; секция сдвига и смешивания;

Экструзионный мундштук: мундштук для экструзии пленки и листов; ширина 800 мм;

Валковое устройство для каландрования: 3 валка; горизонтальная конструкция;

полирующий вал: диаметр 300 мм;

охлаждающий вал 1: диаметр 450 мм;

охлаждающий вал 2: диаметр 300 мм;

Параметры процесса:

Экструзия: Цилиндр - секция 1: 220°С;

Цилиндр - секция 2: 230°С;

Цилиндр - секция 3: 250°С;

Цилиндр - секция 4: 250°С;

Экран: 250°С;

Адаптер: 230°С;

Мундштук: Секция 1: 210°С;

Секция 2: 210°С;

Секция 3: 210°С;

Секция 4: 210°С;

Секция 5: 210°С;

Валковое устройство для каландрования:

полирующий вал: 26°С;

охлаждающий вал 1: 25°С;

охлаждающий вал 2: 40°С;

Толщина пленки: 300 мкм;

Скорость вытягивания: 5,4 м/мин;

Выход: 59 кг/час.

Пример 3. Получение пленки ВОРР (двухосно-ориентированная пленка из полипропилена) из сополимеров пропилена по изобретению

Полученные по изобретению сополимеры пропилена использовали для получения ВОРР-пленок в способе растяжки в раме с последовательным растяжением в направлении экструзии и в поперечном направлении.

Полимеры экструдировали в виде горизонтальной плоской пленки на наносящий валик

Экструдат повторно нагревали до 150°С, т.е. до температуры выше, чем температура стеклования (Тg), но ниже, чем температура плавления гомополимера (Тпл.). Нагретый экструдат (в виде листа) пропускали через узел продольного растягивания, где происходило его ориентирование в направлении экструзии (MD).

После охлаждения пленку пропускали через печь или раму для растягивания, где ее закрепляли зажимами по углам. Зажимы монтировали на направляющих (рельсах) по обеим сторонам растягивающей рамы. Растягивающая рама имела V-образную конфигурацию. По мере того как расстояние между направляющими увеличивается при сохранении постоянного угла между ними, пленка растягивается и становится ориентированной в направлении, поперечном к направлению экструзии, т.е. в перпендикулярном направлении (TD).

Наконец, пленку пропускали через обжиговую печь, где пленку ограничивали в обоих направлениях, затем пленку охлаждали и зажимы удаляли. Производили подрезку краев пленки и ее наматывали на валок вальцов (шириной от 6 до 10 м).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ПРОПИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ СОПОЛИМЕРА | 2002 |

|

RU2298017C2 |

| ГОМОПОЛИМЕР ПРОПИЛЕНА, ВОЛОКНО, ХОЛСТ, ТКАНЕВЫЙ МАТЕРИАЛ, ПЛЕНКА | 1994 |

|

RU2138514C1 |

| ВОЛОКНА, ИЗГОТОВЛЕННЫЕ ИЗ СОПОЛИМЕРОВ ПРОПИЛЕНА/α-ОЛЕФИНОВ | 2006 |

|

RU2404299C2 |

| ПОЛИМЕРНАЯ ПЛЕНКА, СОДЕРЖАЩАЯ СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ПРОПИЛЕНА | 2002 |

|

RU2334766C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 2008 |

|

RU2436800C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ СОПОЛИМЕРОВ ПРОПИЛЕНА, ИМЕЮЩИЕ ХОРОШУЮ УДАРНУЮ ВЯЗКОСТЬ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И ВЫСОКУЮ СТЕПЕНЬ ПРОЗРАЧНОСТИ | 2003 |

|

RU2337114C2 |

| ГЕТЕРОФАЗНЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА ВЫСОКОЙ ЧИСТОТЫ | 2008 |

|

RU2470946C2 |

| СОПОЛИМЕР ПРОПИЛЕНА | 2019 |

|

RU2810169C2 |

| ЭЛАСТИЧНЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СОПОЛИМЕРА ПРОПИЛЕНА, ИМЕЮЩИЕ ВЫСОКУЮ СТЕПЕНЬ ПРОЗРАЧНОСТИ | 2003 |

|

RU2337115C2 |

| ПОЛИМЕР НА ОСНОВЕ ПРОПИЛЕНА С УМЕНЬШЕННОЙ ВЫСОКОМОЛЕКУЛЯРНОЙ ЧАСТЬЮ | 2014 |

|

RU2702633C1 |

Изобретение относится к способу получения сополимера пропилена, сополимеру пропилена и его применению. Описан способ получения сополимера пропилена в многостадийном полимеризационном процессе, включающем полимеризацию пропилена в присутствии небольших количеств этилена и катализатора в первой зоне реакции, включающей, по меньшей мере, один суспензионный реактор, с получением первого продукта полимеризации, перевод упомянутого первого продукта во вторую зону реакции, включающую, по меньшей мере, один газофазный реактор, и продолжение полимеризации пропилена в газовой фазе в присутствии упомянутого первого продукта полимеризации, причем температура как в суспензионном, так и в газофазном реакторе, по меньшей мере, равна 75°С, а содержание этилена в продукте, по меньшей мере, из менее чем одного реактора находится в диапазоне от 0,05 до менее чем 0,5% (масс.). Описан также сополимер пропилена, полученный указанным выше способом, который содержит звенья сомономера этилена в количестве от 0,05 до 0,5% (масс.), содержание в нем фракций, растворимых в ксилоле, равно 3,0% (масс.) или менее, и максимум его функции фракционирования в результате элюирования при повышении температуры (TREF) соответствует 120°С или менее. Описано также применение полученного сополимера пропилена в виде таких изделий, как волокна, нетканые материалы, пленки и листы. Технический эффект - получение изделий из сополимера пропилена с улучшенными механическими свойствами. 11 н. и 15 з.п. ф-лы, 4 ил., 2 табл.

| Устройство для подачи материалов из зоны с меньшим давлением в зону с большим давлением | 1980 |

|

SU887380A1 |

| Способ установки нулевого выходного напряжения в усилителях постоянного тока | 1957 |

|

SU115940A1 |

| ПРОНИЦАЕМЫЕ ПЛЕНКИ И ПЛЕНОЧНО-НЕТКАНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2140855C1 |

| ПЛЕНОЧНЫЙ ИЛИ ЛИСТОВОЙ МАТЕРИАЛ, ПЛЕНОЧНОЕ ИЛИ ЛИСТОВОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 1994 |

|

RU2124535C1 |

| Трубопровод пневмотранспортной системы | 1979 |

|

SU887381A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2007-08-27—Публикация

2002-06-26—Подача