Настоящее изобретение относится к полиолефиновым композициям, содержащим две полимерные фракции с различными значениями скорости течения расплава, выбираемые из пропиленовых гомополимеров и пропилен-этиленовых и/или других α-олефиновых статистических сополимеров и сополимера этилена и С4-С10-α-олефинов.

Композиции настоящего изобретения обладают уникальным балансом таких свойств, как перерабатываемость, механические свойства и оптические свойства. В дополнение к этому они характеризуются низким/очень низким помутнением, пониженной способностью образовывать матовый налет и низким содержанием фракции, экстрагируемой в органических растворителях.

Упомянутые композиции легко можно перерабатывать при помощи литья под давлением, и они могут быть использованы для нескольких применений, в том числе для хозяйственных принадлежностей и игрушек, и в особенности для случаев, когда имеет место контакт с пищевыми продуктами.

Композиции, содержащие полипропилен и фазу каучука, образованную эластомерным сополимером этилена и α-олефинов, уже известны на современном уровне техники, и они описываются, в частности, в Европейских патентах 170255 и 373660.

Упомянутые композиции характеризуются ударопрочностью и, в случае Европейского патента 373660, значениями прозрачности, представляющими интерес для многих применений, однако общий баланс свойств все еще не является полностью удовлетворительным с учетом высоких стандартов, соблюдение которых диктует рынок. Поэтому существует большая потребность в композициях данного типа с улучшенными свойствами.

В настоящее время данная цель была достигнута для полиолефиновых композиций настоящего изобретения, содержащих (в массовых процентах):

A) 60-95%, предпочтительно 70-90%, более предпочтительно 70-88% компонента - кристаллического полипропилена, значение скорости течения расплава (MFRA) (измеренное при 230°С, при нагрузке 2,16 кг) которого находится в пределах от 2,5 до 50, предпочтительно в пределах от 5 до 50, более предпочтительно в пределах от 10 до 30 г/10 мин, и который содержит от 20% до 80%, предпочтительно от 40% до 60% фракции АI), значение скорости течения расплава (MFRI) (измеренное при 230°С, при нагрузке 2,16 кг) которой находится в пределах от 0,5 до 8, предпочтительно в пределах от 0,5 до 5, более предпочтительно в пределах от 1 до 3 г/10 мин, и от 20% до 80%, предпочтительно от 40% до 60% фракции АII);

B) 5-40%, предпочтительно 10-30%, более предпочтительно 12-30% сополимера этилена с одним или несколькими С4-С10-α-олефинами (олефином), содержащего от 10 до 40%, предпочтительно от 15 до 30%, более предпочтительно от 15 до 25% упомянутых С4-С10-α-олефинов (олефина); причем упомянутые фракции АI) и АII) независимо выбираются из пропиленовых гомополимеров и статистических сополимеров пропилена, содержащих вплоть до 15%, предпочтительно вплоть до 10% этилена и/или C4-С10-α-олефинов (олефина); при этом соотношение MFRA/MFRI находится в пределах от 2 до 25, предпочтительно от 4 до 20; здесь процентные содержания А) и В) определяются в расчете на сумму А) и В), а процентные содержания АI) и АII) определяются в расчете на сумму АI) и АII).

Из приведенных выше определений очевидно, что термин "сополимер" включает полимеры, содержащие более чем один тип сомономеров.

Как уже говорилось ранее, композиции настоящего изобретения можно легко переработать в различные виды конечных продуктов или полуфабрикатов, в частности при использовании методик литья под давлением, поскольку они характеризуются относительно высокими значениями MFR совместно с упомянутым хорошим балансом свойств (в частности, модулем упругости при изгибе, ударопрочностью, температурой перехода гибкость/хрупкость, мутностью и блеском). Предпочтительны композиции настоящего изобретения, значения MFR (230°С, 2,16 кг) для всей композиции у которых равны или превышают 4 г/10 мин, в особенности равны или превышают 5 г/10 мин.

Значение MFR для фракции АII) (MFRII) можно легко определить, взяв за основу расчета упомянутые выше диапазоны для значений MFRI и MFRA используя известную корреляцию между MFR полиолефиновой композиции и MFR отдельных компонентов, которая в настоящем случае может быть выражена следующим образом:

ln MFRA=(W

где W

Другими предпочтительными признаками для композиций настоящего изобретения являются:

- содержание сомономера или сомономеров в каждой из фракций АI) и АII), если по меньшей мере одна из них выбирается из пропиленовых сополимеров: от 0,5 до 15%, более предпочтительно от 0,5 до 10%, в особенности от 0,5 до 8% (от 0,5 до 5%, если присутствует только этилен, от 1 до 10%, в особенности от 1 до 8%, если присутствуют только С4-С10-α - олефины (олефин));

- содержание полимера, нерастворимого в ксилоле при комнатной температуре (23°С), (по существу эквивалентное индексу изотактичности) для фракций АI) и АII): не меньше, чем 80%, более предпочтительно не меньше, чем 85%, в особенности не меньше, чем 90%, для пропиленовых сополимеров; не меньше, чем 90%, более предпочтительно не меньше, чем 95%, в особенности не меньше, чем 97%, для пропиленовых гомополимеров, причем упомянутые процентные величины являются массовыми, и они относятся к индивидуальной фракции;

- индекс полидисперсности (PI) для А): равняется или превышает 4, в особенности в пределах от 4 до 12;

- характеристическая вязкость [η] для фракции (в полной композиции), растворимой в ксилоле при комнатной температуре: от 0,8 до 2,5 дл/г, более предпочтительно, если желательна высокая прозрачность, от 0,8 до 2, наиболее предпочтительно от 0,8 до 1,9, в особенности от 0,8 до 1,5 дл/г.

Композиции настоящего изобретения характеризуются по меньшей мере одним пиком плавления, определенным при помощи ДСК (дифференциальной сканирующей калориметрии), при температуре, превышающей 140-145°С.

Компонент В) упомянутых композиций в общем случае характеризуется пиком плавления, определенным при помощи ДСК, при температуре в диапазоне от 120°С до 135°С. Такой пик плавления, который может быть приписан кристалличности полиэтиленового типа, в общем случае может быть обнаружен на диаграмме ДСК для полной композиции, в особенности если компонент А) образован пропиленовыми гомополимерами.

Более того, композиции настоящего изобретения предпочтительно характеризуются:

- модулем упругости при изгибе, по меньшей мере равным 700 МПа, в особенности в пределах от 700 до 1300 МПа, если по меньшей мере одна из фракций АI) и АII) выбирается из пропиленовых сополимеров, или по меньшей мере равным 1200 МПа, более предпочтительно по меньшей мере равным 1400 МПа, в особенности в пределах от 1400 или 1500 до 2000 МПа, если компонент А) образован пропиленовыми гомополимерами (то есть как АI), так и АII) являются пропиленовыми гомополимерами);

- значениями ударной вязкости по Изоду при 23°С, по меньшей мере равными 50 Дж/м, более предпочтительно по меньшей мере равными 60 Дж/м, в особенности в пределах от 50 или 60 до 500 Дж/м;

- пределом текучести при растяжении: 15-38 МПа;

- относительным удлинением при разрыве: превышающим 40%;

- по существу отсутствием побеления (помутнения) при изгибании пластины толщиной 1 мм;

- содержанием фракции, экстрагируемой в гексане (FDA 177, 1520): меньшим, чем 10%, более предпочтительно меньшим, чем 9%, в особенности меньшим, чем 5,5% (мас.);

- содержанием фракции, растворимой в ксилоле при комнатной температуре: меньшим, чем 20%, более предпочтительно меньшим, чем 15%.

Температура перехода гибкость/хрупкость и оптические свойства (мутность и блеск) сильно зависят от характеристической вязкости (I.V.) фракции (в полной композиции), растворимой в ксилоле при комнатной температуре.

Температура перехода гибкость/хрупкость будет тем ниже, чем больше будет упомянутая I.V., и в общем случае она равна или меньше -2°С, предпочтительно равна или меньше -5°С, более предпочтительно равна или меньше -10°С, причем ориентировочно нижним пределом будет приблизительно -60°С.

Мутность будет тем меньше, чем меньше будет упомянутая I.V., и предпочтительно она меньше 30%, более предпочтительно равна или меньше 25% для композиций, у которых компонент А) образован пропиленовыми гомополимерами, равна или меньше 20%, более предпочтительно равна или меньше 15% для композиций, у которых по меньшей мере одна из фракций АI) и АII) выбирается из пропиленовых сополимеров. Упомянутые значения мутности измеряются для пластин толщиной 1 мм, полученных из композиций, содержащих структурообразователь (в особенности содержащих дибензилиденсорбиты).

Блеск будет тем больше, чем меньше будет упомянутая I.V., и предпочтительно он находится в пределах от 30 до 150%, более предпочтительно в пределах от 40 до 130%, при измерении в тех же самых условиях, что и условия для измерения мутности.

Поэтому ясно, что в дополнение к ранее упомянутым предпочтительным пределам для I.V. фракции, растворимой в ксилоле при комнатной температуре, используемым тогда, когда желательны хорошие оптические свойства, существует и другой предпочтительный диапазон для упомянутой I.V., а именно от более чем 1,5, до 2,5 дл/г, используемый тогда, когда желательны низкие температуры перехода гибкость/хрупкость, а следовательно, и улучшенная ударопрочность при низких температурах. В таком диапазоне I.V. значения мутности в общем случае находятся в пределах от 45 до 75%.

Композиции настоящего изобретения также характеризуются пониженными уровнями в отношении способности образовывать матовый налет, о чем свидетельствует тот факт, что в общем случае значения блеска у них не претерпевают в ходе старения (например, после 9 дней старения при 80°С) уменьшения более, чем на 30%.

Упомянутые С4-С10-α-олефины, которые присутствуют или же могут присутствовать в качестве сомономеров в компонентах и фракциях композиций настоящего изобретения, представляются формулой CH2=CHR, где R представляет собой алкильный радикал, линейный или разветвленный, содержащий 2-8 углеродных атомов, или арильный (в особенности фенильный) радикал.

Примерами упомянутых С4-С10-α-олефинов являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. В особенности предпочтителен 1-бутен.

Композиции настоящего изобретения могут быть получены в результате ступенчатой полимеризации по меньшей мере в три стадии полимеризации. Такую полимеризацию проводят в присутствии стереоспецифических катализаторов Циглера-Натта. Существенным компонентом упомянутых катализаторов является твердый компонент катализатора, в состав которого входит соединение титана, содержащее по меньшей мере одну связь титан-галоген, и электронодонорное соединение, причем оба соединения наносят на галогенид магния в активной форме. Другим существенным компонентом (сокатализатором) является алюминийорганическое соединение, такое как алюминийалкильное соединение.

Возможно добавление внешнего донора

Катализаторы, в общем случае используемые в способе настоящего изобретения, могут позволить получить полипропилен с индексом изотактичности, превышающим 90%, предпочтительно превышающим 95%. Кроме того, упомянутые катализаторы должны обладать чувствительностью к действию регуляторов молекулярной массы (в особенности водорода), достаточно высокой для получения полипропилена, значения MFR для которого находятся в пределах от менее чем 1 г/10 мин до 100 г/10 мин или более.

Катализаторы, обладающие упомянутыми выше характеристиками, хорошо известны в патентной литературе; в особенности выгодны те катализаторы, что описываются в патенте США 4399054 и Европейском патенте 45977. Другие примеры могут быть найдены в патенте США 4472524.

Твердые компоненты катализатора, используемые в упомянутых катализаторах, содержат в качестве доноров электронов (внутренних доноров) соединения, выбираемые из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, Р и/или S, и сложных эфиров моно- и дикарбоновых кислот.

В особенности подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

Другими в особенности подходящими донорами электронов являются простые 1,3-диэфиры, описываемые формулой

где RI и RII одинаковы или различны и представляют собой C1-C18-алкильный, С3-C18-циклоалкильный или С7-C18-арильный радикалы; RIII и RIV одинаковы или различны и представляют собой C1-С4-алкильные радикалы; или же ими являются простые 1,3-диэфиры, у которых углеродный атом в положении 2 входит в состав циклической или полициклической структуры, образованной 5, 6 или 7 углеродными атомами и содержащей две или три ненасыщенности.

Простые эфиры данного типа описываются в опубликованных Европейских патентных заявках 361493 и 728769.

Представительными примерами упомянутых простых диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен.

Получение упомянутых выше компонентов катализатора проводят в соответствии с различными способами.

Например, аддукт MgCl2·nROH (в особенности в виде сфероидальных частиц), где n в общем случае находится в диапазоне от 1 до 3, a ROH представляет собой этанол, бутанол или изобутанол, вступает в реакцию с избытком TiCl4, содержащим электронодонорное соединение. Температура реакции в общем случае находится в пределах от 80 до 120°С. Твердые частицы после этого выделяют и еще раз вводят в реакцию с TiCl4 в присутствии или в отсутствие электронодонорного соединения, после чего их отделяют и промывают аликвотами углеводородов до тех пор, пока не будут удалены все ионы хлора.

В твердом компоненте катализатора соединение титана, выражаемое через Ti, в общем случае присутствует в количестве от 0,5 до 10% (мас.). Количество электронодонорного соединения, которое остается фиксированным на твердом компоненте катализатора, в общем случае находится в пределах от 5 до 20% (моль) в расчете на количество дигалогенида магния.

Соединениями титана, которые могут быть использованы для получения твердого компонента катализатора, являются галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Описанные выше реакции приводят к получению галогенида магния в активной форме. В литературе известны и другие реакции, которые приводят к образованию галогенида магния в активной форме из исходных соединений магния, отличных от галогенидов, таких как карбоксилаты магния.

Активная форма галогенида магния в твердом компоненте катализатора может быть установлена по тому факту, что в рентгеновском спектре компонента катализатора отражение с максимальной интенсивностью, присутствующее в спектре неактивированного галогенида магния (удельная поверхность которого меньше 3 м2/г), больше не обнаруживается, но вместо него присутствует гало с максимальной интенсивностью, сдвинутой в сторону от положения отражения с максимальной интенсивностью для неактивированного галогенида магния, или же по тому факту, что отражение с максимальной интенсивностью характеризуется шириной на половине высоты пика, по меньшей мере на 30% превышающей соответствующую величину для отражения с максимальной интенсивностью, которое наблюдается в спектре неактивированного галогенида магния. Наиболее активными формами являются те, у которых в рентгеновском спектре твердого компонента катализатора появляется вышеупомянутое гало.

Среди галогенидов магния предпочтителен хлорид магния. В случае наиболее активных форм хлорида магния рентгеновский спектр твердого компонента катализатора обнаруживает гало вместо отражения, которое в спектре неактивированного хлорида имеет максимум при 2,56  .

.

Аl-алкильные соединения, используемые в качестве сокатализаторов, включают Аl-триалкилы, такие как Аl-триэтил, Аl-триизобутил, Аl-три-н-бутил, и линейные или циклические Al-алкильные соединения, содержащие два или более атомов Al, соединенных друг с другом посредством атомов О или N или же групп SO4 или SО3.

Al-алкильное соединение в общем случае используется в таком количестве, чтобы отношение Al/Ti находилось бы в диапазоне от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты, и в особенности соединения кремния, содержащие по меньшей мере одну связь Si-OR, где R представляет собой углеводородный радикал.

Примерами соединений кремния являются (трет-бутил)2Si(ОСН3)2, (циклогексил)(метил)Si(ОСН3)2, (фенил)2Si(ОСН3)2 и (циклопентил)2Si(ОСН3)2. С выгодой также могут быть использованы и простые 1,3-диэфиры, описываемые формулами, представленными выше. В том случае, если внутренним донором будет один из данных простых диэфиров, внешние доноры можно и не использовать.

Как уже говорилось ранее, процесс полимеризации может быть проведен по меньшей мере в три последовательные стадии, где компоненты А) и В) получают на раздельных последовательных стадиях, действуя на каждой стадии, за исключением первой стадии, в присутствии полимера, сформированного, и катализатора, использованного на предшествующей стадии. Катализатор добавляют только на первой стадии, однако его активность такова, что он все еще остается активным и на всех последующих стадиях.

Компонент А) предпочтительно получают до компонента В).

По меньшей мере на двух (предпочтительно последовательных) стадиях полимеризации соответствующие мономеры (мономер) полимеризуют с получением фракций АI) и АII), а на других стадиях (стадии) полимеризуют смесь этилена и С4-С10-α-олефинов (олефина) с получением компонента В). Предпочтительно фракцию АI) получают до фракции АII).

Регулирование молекулярной массы проводят с использованием известных регуляторов, в особенности водорода.

В результате надлежащего дозирования концентрации регулятора молекулярной массы на соответствующих стадиях добиваются получения приведенных выше значений MFR и [η].

Процесс полимеризации в целом, который может быть непрерывным или периодическим, проводят с использованием известных методик с протеканием реакций в жидкой фазе в присутствии или в отсутствие инертного разбавителя, или же с протеканием реакций в газовой фазе, или же с использованием смешанных газожидкостных методик. Предпочтительно полимеризацию проводить в газовой фазе. Однако существует возможность проведения стадий (со)полимеризации пропилена с использованием в качестве разбавителя жидкого пропилена, а другие стадии (стадию) полимеризации можно провести в газовой фазе. В общем случае потребности в промежуточных стадиях нет, за исключением дегазирования непрореагировавших мономеров.

Время реакции, давление и температура для двух стадий не являются критическими, однако лучше всего, если температура будет находиться в пределах от 20 до 100°С. Давление может быть атмосферным или более высоким. Катализаторы можно предварительно ввести в контакт с небольшими количествами олефинов (форполимеризация).

Композиции настоящего изобретения также могут быть получены в результате получения по отдельности упомянутых компонентов А) и В) или даже фракций АI), АII) и компонента В), действуя с использованием тех же самых катализаторов и по существу при тех же самых условиях проведения полимеризации, что и описанные выше (за исключением того, что полностью процесс ступенчатой полимеризации проводить не будут, а упомянутые компоненты и фракции будут получать на индивидуальных стадиях полимеризации), и после этого в результате механического смешивания упомянутых компонентов и фракций в расплавленном или размягченном состоянии. Могут быть использованы обычно применяющиеся смесительные аппараты, такие как шнековые экструдеры, в особенности двухшнековые экструдеры.

Композиции настоящего изобретения также могут содержать добавки, обычно используемые на современном уровне техники, такие как антиоксиданты, светостабилизаторы, стабилизаторы, предотвращающие термическое разрушение, структурообразователи, красители и наполнители.

В частности, добавление структурообразователей приводит к значительному улучшению важных физико-механических свойств, таких как модуль упругости при изгибе, температура деформации материала под действием нагрева (НDТ), предел текучести при растяжении и прозрачность.

Типичными примерами структурообразователей являются п-трет-бутилбензоат и 1,3- и 2,4-дибензилиденсорбиты.

Структурообразователи предпочтительно добавляют к композициям настоящего изобретения в количествах в диапазоне от 0,05 до 2% (мас.), более предпочтительно в диапазоне от 0,1 до 1% (мас.) в расчете на полный вес.

Добавление неорганических наполнителей, таких как тальк, карбонат кальция и минеральные волокна, также приводит к улучшению некоторых механических свойств, таких как модуль упругости при изгибе и температура тепловой деформации HDT. Тальк также может проявлять структурообразующий эффект.

Подробности приводятся в последующих примерах, которые даются для иллюстрации настоящего изобретения, его не ограничивая.

Примеры 1-4

В последующих примерах полиолефиновые композиции, соответствующие настоящему изобретению, получают в результате ступенчатой полимеризации.

Твердый компонент катализатора, используемый в полимеризации, представляет собой компонент высокостереоспецифического катализатора Циглера-Натта, нанесенный на хлорид магния, содержащий приблизительно 2,5% (мас.) титана и диизобутилфталат в качестве внутреннего донора, получаемый по аналогии со способом, описываемым в примерах опубликованной Европейской патентной заявки 674991.

КАТАЛИТИЧЕСКАЯ СИСТЕМА И ОБРАБОТКА НА СТАДИИ ФОРПОЛИМЕРИЗАЦИИ

Перед своим введением в полимеризационные реакторы описанный выше твердый компонент катализатора при -5°С в течение 5 минут вводят в контакт с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS) при массовом отношении TEAL/DCPMS, равном приблизительно 4, и с таким их количеством, чтобы мольное отношение TEAL/Ti было бы равно 65.

Каталитическую систему после этого подвергают форполимеризации, выдерживая ее в суспензии в жидком пропилене при 20°С в течение приблизительно 20 минут перед введением ее в первый полимеризационный реактор.

ПОЛИМЕРИЗАЦИЯ

Полимеризацию проводят в трех газофазных реакторах непрерывного действия, расположенных последовательно, оснащенных устройствами для передачи продукта, поступающего из непосредственно предшествующего реактора, в непосредственно последующий реактор.

В газовой фазе водород и мономеры (мономер) непрерывно анализируют и подают в систему таким образом, чтобы желательную концентрацию выдерживать постоянной.

В первом газофазном полимеризационном реакторе в результате подачи в непрерывный и постоянный поток форполимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярной массы) и мономеров пропилена и этилена в газообразном состоянии получают пропиленовый гомополимер (примеры 1-3) или сополимер пропилена/этилена (пример 4), получая, таким образом, фракцию АI).

Полимер, полученный в первом реакторе, направляют во второй реактор, где в результате подвода мономеров (мономера) и водорода с надлежащими мольными соотношениями получают пропиленовый гомополимер (примеры 1-3) или сополимер пропилена/этилена (пример 4), получая, таким образом, фракцию АII).

Полимер, полученный во втором реакторе, направляют в непрерывный поток и после удаления непрореагировавших мономеров вводят в непрерывный поток, направляемый в третий газофазный реактор вместе с количественно постоянными потоками водорода и мономеров этилена и 1-бутена в газообразном состоянии. Таким образом получают компонент В).

Частицы полимера, покидающие третий реактор, подвергают обработке паром для удаления реакционно-способных мономеров и легколетучих веществ и после этого высушивают.

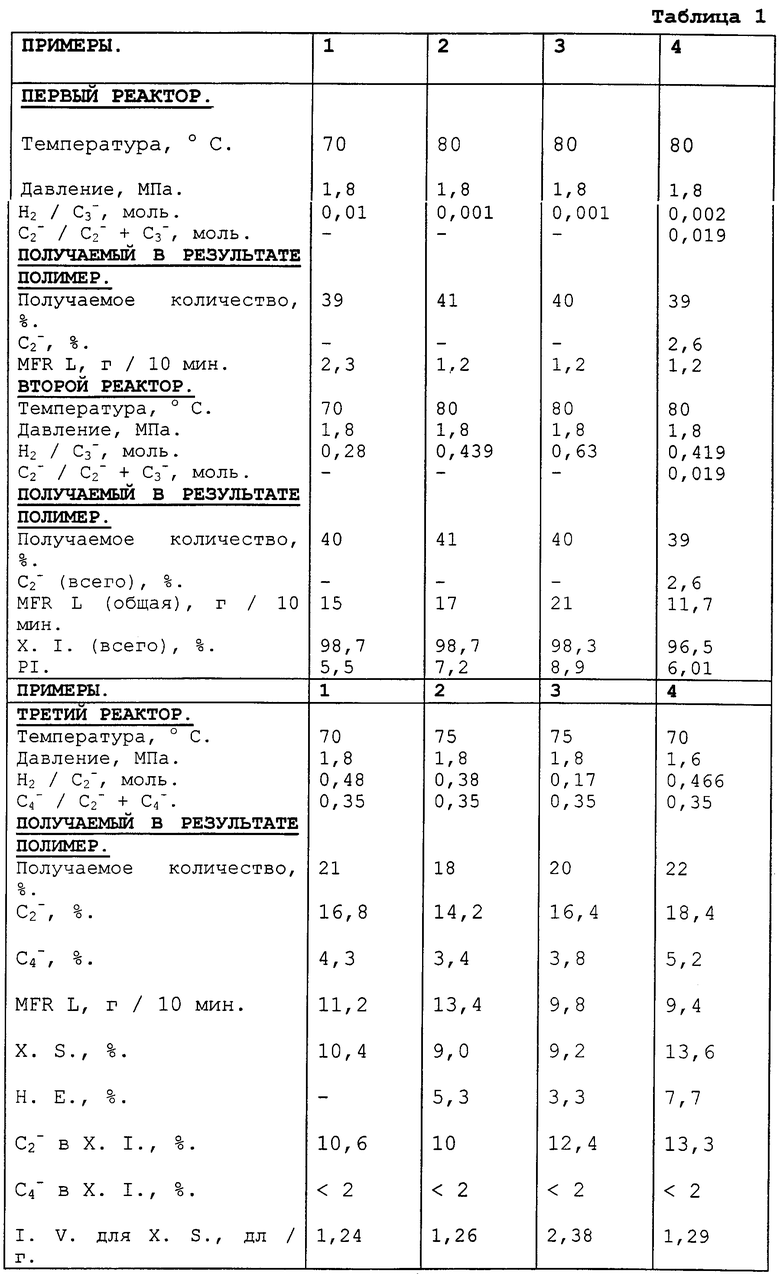

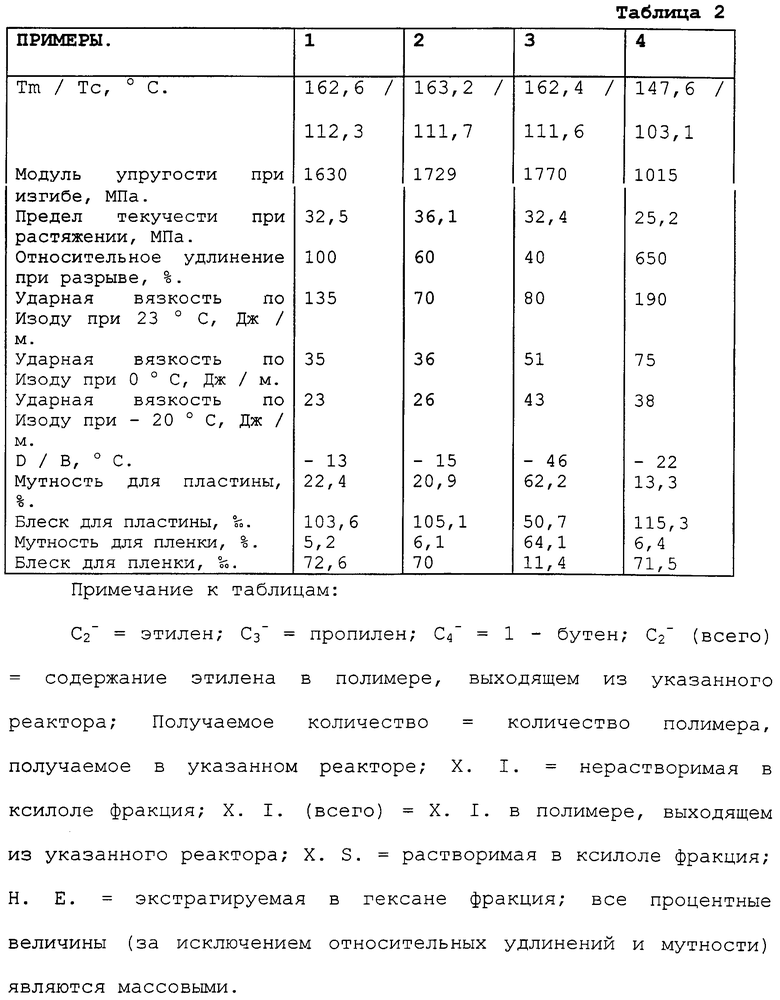

Условия полимеризации, мольное отношение реагентов и состав получаемых полимеров приводятся в таблице 1.

После этого частицы полимера вводят во вращающийся барабан, где они смешиваются с 0,01% (мас.) трис(2,4-ди-трет-бутилфенил)фосфитом Irgafos 168, с 0,05% (мас.) пентаэритритил-тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)]пропионатом Irganox 1010 и с 0,16% (мас.) 3,4-диметилбензилиденсорбитом Millad 3988.

После этого частицы полимера вводят в двухшнековый экструдер Berstorff ZE 25 (отношение длина/диаметр для шнеков: 33) и экструдируют в атмосфере азота при следующих условиях:

Скорость вращения: 250 оборотов в минуту.

Производительность экструдера: 6-20 кг/ч.

Температура расплава: 200-250°С.

Данные, относящиеся к конечным полимерным композициям, приведенные в таблице 2, получают посредством измерений, проведенных для экструдированных таким образом полимеров.

Данные, продемонстрированные в таблицах, получают при использовании следующих способов испытаний.

- Молярные концентрации, подаваемых исходных газов.

Определяют при помощи газовой хроматографии.

- Содержание этилена и 1-бутена в полимерах.

Определяют при помощи ИК-спектроскопии.

- Скорость течения расплава MFR.

Определяют в соответствии с ASTM D 1238, условие L.

- Фракции, растворимые и нерастворимые в ксилоле.

Определяют следующим образом.

В стеклянную колбу, снабженную холодильником и магнитной мешалкой, вводят 2,5 г полимера и 250 см3 ксилола. Температуру увеличивают в течение 30 минут вплоть до температуры кипения растворителя. Полученный таким образом прозрачный раствор после этого выдерживают при температуре кипения и при перемешивании в течение еще 30 минут, проводя кипячение с использованием обратного холодильника. Закрытую колбу после этого в течение 30 минут выдерживают на бане со льдом и водой, а также в течение 30 минут в термостатированной водяной бане при 25°С. Сформированные таким образом твердые частицы отфильтровывают на бумаге для быстрого фильтрования. 100 см3 отфильтрованной жидкости выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на нагревательной плитке в атмосфере азота для удаления растворителя, проводя его выпаривание. После этого контейнер выдерживают в печи при 80°С в вакууме до тех пор, пока не будет достигнут постоянный вес. После этого рассчитывают массовый процент полимера, растворимого в ксилоле пари комнатной температуре. Массовый процент полимера, нерастворимого в ксилоле при комнатной температуре, считается индексом изотактичности полимера. Данная величина по существу соответствует индексу изотактичности, определенному в результате экстрагирования при помощи кипящего н-гептана, который по определению представляет собой индекс изотактичности полипропилена.

- Индекс полидисперсности (PI).

Характеризует молекулярно-массовое распределение полимера. Для определения величины PI при температуре 200° С при помощи модели пластометра с параллельными пластинами RMS-800, представленной на рынке компанией Rheometrics (USA), функционирующей с частотой колебаний, которая увеличивается от 0,01 рад/с до 100 рад/с, определяют разделение модулей при низком значении модулей, например, при 500 Па. Из величины разделения модулей PI может быть рассчитан при использовании следующего уравнения:

PI=54,6 × (разделение модулей)-1,76,

где разделение модулей (MS) определяют как:

MS = (частота при G’=500 Па)/(частота при G’’=500 Па),

где G’ представляет собой модуль накопления, a G’’ представляет собой модуль потерь.

- Фракция, экстрагируемая в гексане.

Определяют в соответствии с FDA 177, 1520 в результате суспендирования в избытке гексана образца в виде пленки анализируемой композиции с толщиной 100 мкм, проводя операцию в автоклаве при 50°С в течение 2 часов. После этого гексан удаляют, проводя его выпаривание, а высушенный остаток взвешивают.

- Характеристическая вязкость (I.V.).

Определяют в тетрагидронафталине при 135°С.

- Температура плавления (Тm) и температура кристаллизации (Тc).

Определяют при помощи ДСК (дифференциальной сканирующей калориметрии).

- Модуль упругости при изгибе.

Определяют в соответствии с ISO 178.

- Предел текучести при растяжении.

Определяют в соответствии с ISO R 527.

- Относительное удлинение, соответствующее пределу текучести.

Определяют в соответствии с ISO R 527.

- Относительное удлинение при разрыве.

Определяют в соответствии с ISO R 527.

- Ударная прочность по Изоду (с надрезом).

Определяют в соответствии с ISO 180/1А.

- Температура перехода гибкость/хрупкость (D/В).

Определяют в соответствии со способом внутреннего пользования МА 17324, описание которого может быть представлено по запросу.

В соответствии с данным способом в результате удара автоматического компьютеризованного ударного бойка определяют двуосную ударопрочность.

Круглые образцы для испытаний получают, проводя вырубание при помощи круглого ручного штампа (диаметром 38 мм). Для приведения в равновесное состояние образцы выдерживают по меньшей мере в течение 48 часов при 23°С и относительной влажности 50, а после этого на 1 час их помещают в термостатированную баню, выдерживаемую при температуре испытания.

Кривую зависимости усилия от времени фиксируют во время удара ударного бойка (5,3 кг, полусферический штамп с диаметром 1/2’’ (12,7 мм)) по круглому образцу, находящемуся на круглой опоре. Использованной машиной является модель №2 типа CEAST 6758/000.

Температура перехода D/В обозначает температуру, при которой 50% образцов претерпевают хрупкое разрушение при проведении упомянутого испытания на ударопрочность.

- Получение образцов в виде пластин.

Пластины для измерения D/В, имеющие размеры 127×127×1,5 мм, получают в соответствии со способом внутреннего пользования МА 17283; пластины для измерения мутности, толщиной 1 мм, получают в результате литья под давлением в соответствии со способом внутреннего пользования МА 17335 при времени инжектирования 1 секунда, температуре 230°С, температуре формы 40°С; пластины для измерения блеска, толщиной 1 мм, получают в результате литья под давлением в соответствии со способом внутреннего пользования МА 17335 при времени инжектирования 3 секунды, температуре 260°С, температуре формы 40°С, описание всех упомянутых способов может быть представлено по запросу.

Способ МА 17283.

Пресс для литья под давлением относится к типу Negri Bossi (NB 90) с усилием смыкания 90 тонн. При помощи формы получают прямоугольную пластину (127×127×1,5 мм).

Основные параметры процесса приведены ниже:

Обратное давление (бар): 20

Время инжектирования (с): 3

Максимальное давление впрыска

(МПа): 14

Гидравлическое давление

впрыска (МПа): 6-3

Гидравлическое давление при

первом выдерживании (МПа): 4±2

Время первого выдерживания

(с): 3

Гидравлическое давление при

втором выдерживании (МПа): 3±2

Время второго выдерживания

(с): 7

Время охлаждения (с): 20

Температура формы (°С): 60

Температура расплава находится в интервале от 220 до 280°С.

Способ МА 17335.

Пресс для литья под давлением относится к типу Battenfeld ВА 500CD с усилием смыкания 50 тонн. Вставленная форма позволяет формовать две пластины (каждая 55×60×1 мм).

- Получение образцов в виде пленок.

Некоторые пленки с толщиной 50 мкм получают в результате экструдирования каждой испытуемой композиции в одношнековом экструдере Collin (отношение длина/диаметр для шнека: 25) при скорости вытяжки пленки 7 м/мин и температуре расплава 210-250°С. Каждую полученную в результате пленку накладывают на имеющую толщину 1000 мкм пленку пропиленового гомополимера, индекс изотактичности которого равен 97, a MFR L - 2 г/10 мин. Наложенные друг на друга пленки соединяют друг с другом в прессе Carver при 200°С при нагрузке 9000 кг, которую прикладывают в течение 5 минут.

Полученные в результате ламинаты растягивают в продольном и поперечном направлениях, то есть двуосно с коэффициентом вытяжки 6 при помощи устройства для вытяжки пленок ТМ Long при 150°С, получая, таким образом, пленку с толщиной 20 мкм (18 мкм гомополимера + 2 мкм испытуемой композиции).

Из пленок вырезают образцы 2×5 см.

- Мутность для пластины.

Определяют в соответствии со способом внутреннего пользования МА 17270, описание которого может быть представлено по запросу.

Пластины приводят в равновесное состояние в результате выдерживания в течение 24 часов при относительной влажности 50±5% и 23±1°С.

Использованным аппаратом является колориметр Hunter D25P - 9. Принцип измерения и вычислений приводится в стандарте ASTM - D1003.

Аппарат калибруют без образца, калибровку проверяют при помощи стандарта мутности. Измерение мутности проводят на пяти пластинах.

- Блеск для пластины.

Определяют в соответствии со способом внутреннего пользования МА 17021, описание которого может быть представлено по запросу.

Использованным фотометром является установка Zehntner модели ZGM 1020 или 1022 с углом падения 60°. Принцип измерения приводится в стандарте ASTM D2457.

Калибровку аппарата проводят при помощи образца, значение блеска для которого известно. Одно значение для величины блеска получают в результате измерения для трех пластин в двух различных положениях на одной пластине.

- Мутность для пленки.

Определяют для имеющих толщину 50 мкм пленок тестируемой композиции, полученных так, как описывалось выше. Измерение проводят для участка 50×50 мм, вырезанного из центральной области пленки.

Использованным при испытании прибором является фотометр Gardner с мутномером UX-10, оснащенный лампой G.Е. 1209 и фильтром С. Калибровку прибора осуществляют, проводя измерение в отсутствие образца (мутность 0%) и измерение с преградой для светового луча (мутность 100%).

- Блеск для пленки.

Определяют для тех же самых образцов, что и использованные для определения мутности.

Использованным для испытания прибором является фотометр модели 1020 Zehntner для измерений с падающим лучом. Калибровку осуществляют, проводя измерение при угле падения 60° для черного стекла, характеризующегося стандартной величиной блеска 96,2%, и проводя измерение при угле падения 45° для черного стекла, характеризующегося стандартной величиной блеска 55,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2341543C2 |

| УДАРОПРОЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ УКАЗАННУЮ КОМПОЗИЦИЮ | 2003 |

|

RU2315069C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2451699C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2308470C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2010 |

|

RU2554352C2 |

| КОМПОЗИЦИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ИЗДЕЛИЙ ЛИТЬЕВЫМ ФОРМОВАНИЕМ | 2003 |

|

RU2304598C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБОПРОВОДОВ И ЛИСТОВ | 2007 |

|

RU2458085C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2309169C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ И КОМПОЗИЦИИ, ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ | 1999 |

|

RU2217444C2 |

Изобретение относится к полиолефиновым композициям, содержащим две полимерные фракции с различными значениями скорости течения расплава. Композиция содержит 60–95 мас.% компонента А), представляющего собой кристаллический полипропилен, имеющий значение скорости течения расплава (MFRA) от 2,5 до 50 г/10 мин, и 5–40 мас.% компонента В) - сополимера этилена с одним или несколькими С4-С10-α-олефинами, содержащего от 10 до 40 мас.% С4-С10-α-олефинов. Компонент A) содержит от 20 до 80 мас.% фракции АI) и от 20 до 80 мас.% фракции АII), при этом каждая из фракций АI) и АII) выбрана из группы, включающей пропиленовые гомополимеры и статистические сополимеры пропилена, содержащие до 15 мас.% этилена, и / или С4-С10-α-олефины. Кроме того, фракция АI) имеет значение скорости течения расплава от 0,5 до 8 г/10 мин, измеренное при 230°С, при нагрузке 2,16 кг, при этом соотношении MFRA/MFRI составляет от 2 до 25. Полученные композиции обладают совокупностью свойств, таких как перерабатываемость, ударопрочность, низкое помутнение, пониженная способность образовывать матовый налет и низкое содержание фракции, экстрагируемой в органическом растворителе. 2 н. и 8 з.п. ф-лы, 2 табл.

| Способ очистки сточных вод | 1979 |

|

SU791630A1 |

| US 5210139 A, 11.05.1993 | |||

| RU 96121917 A1, 27.04.1999. | |||

Авторы

Даты

2004-07-20—Публикация

2000-09-08—Подача