Изобретение относится к черной металлургии, точнее к производству толстолистового проката улучшенной свариваемости с гарантированной сопротивляемостью слоистым разрушениям, применяемого для топливно-энергетического комплекса, в судостроении, мостостроении и тяжелом машиностроении.

Известен способ производства листового проката с использованием нормализации, термомеханической обработки, закалки с отпуском из низколегированной стали повышенной прочности марки РСЕ36 по ГОСТ 5521 (аналог), отвечающей правилам Российского Морского Регистра судоходства при температуре испытания на ударный изгиб - 40°C, содержащей (мас.%): углерод - не более 0,18; марганец - 0,9-1,6; кремний - 0,15-0,50; хром - не более 0,2; никель - не более 0,40; медь - не более 0,35; алюминий - 0,015-0,06; фосфор - не более 0,035; сера - не более 0,035; железо - остальное.

Основным недостатком аналога является низкая хладостойкость листового проката при температуре не ниже - 20°C (нормируемой значение работы удара на продольных образцах при температуре - 40°C KV-40≥34 Дж).

Наиболее близким по технологии изготовления является способ производства листового проката из стали следующего химического состава (мас.%) патент №2265067, С21D 8/08:

при этом проводят аустенизацию при температуре 1100-1150°C, предварительную деформацию с суммарной степенью обжатий 35-60% проводят при температуре 900-800°C, затем охлаждают заготовку на 50-70°C, окончательную деформацию с суммарной степенью обжатий 65-75% проводят при температуре 830-750°C, ускоренное охлаждение листового проката проводят в установке контролируемого охлаждения до температур 500-260°C, далее замедленно охлаждают в кессоне до температуры не выше 150°C.

Недостатком прототипа являются пониженные прочность, сопротивляемость слоистым разрушениям и невозможность обеспечения хладостойкости при температурах до - 80°C для листов толщиной более 50 мм.

Техническим результатом изобретения является способ производства хладостойкого толстолистового проката повышенной прочности с гарантированной сопротивляемостью слоистым разрушениям в толщинах до 60 мм и шириной до 4500 мм.

Технический результат достигается тем, что заготовки из стали следующего химического состава, мас.%: углерод - 0,05-0,07, марганец - 1,1-1,3; кремний -0,15-0,30; никель - 0,6-0,80; алюминий - 0,02-0,06; молибден - 0,09-0,14; ниобий -0,02-0,04; ванадий - 0,02-0,04, сера - 0,001-0,008; фосфор - 0,003-0,012; железо - остальное с величиной углеродного эквивалента Сэкв≤0,40% и коэффициента трещиностойкости

Рсм≤0,22, подвергают 2-х ступенчатому нагреву, сначала до температуры 1200°C в течение 3 часов, далее температуру снижают до 1150°C и проводят выдержку 3-4 часа, предварительную деформацию с суммарной степенью обжатий 58-65% с регламентированными обжатиями не менее 16% в каждом проходе, при температуре 940-990°C, далее «подкат» - охлаждают на 220-250°C, окончательную деформацию проводят при температуре 720-740°C с суммарной степенью обжатий 35-42%, ускоренное охлаждение со скоростью 6÷15°/сек, далее замедленно охлаждают в кессоне до температуры не выше 150°C, затем на воздухе.

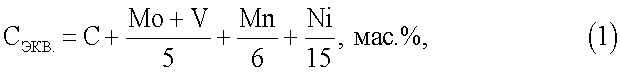

Углеродный эквивалент определяют по формуле:

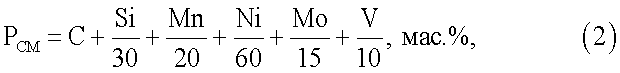

а коэффициент трещиностойкости:

Основными факторами повышения предела текучести являются твердорастворное, дислокационное, субструктурное и дисперсионное упрочнения.

Повышение предела текучести стали обычно приводит к увеличению склонности к хрупким разрушениям. Единственным механизмом, который одновременно с приростом предела текучести вызывает повышение хладостойкости, является измельчение действительного зерна, которое достигается применением легирования ванадием и ниобием, образующими мелкодисперсные карбиды, препятствующие росту зерна аустенита при нагреве и оказывающие тормозящее действие на собирательную рекристаллизацию при высокотемпературной стадии прокатки. Легирование молибденом применяется для измельчения зерна феррита за счет образования дисперсной α-фазы при прохождении превращения в заданном интервале и обеспечения σв не менее 550 МПа.

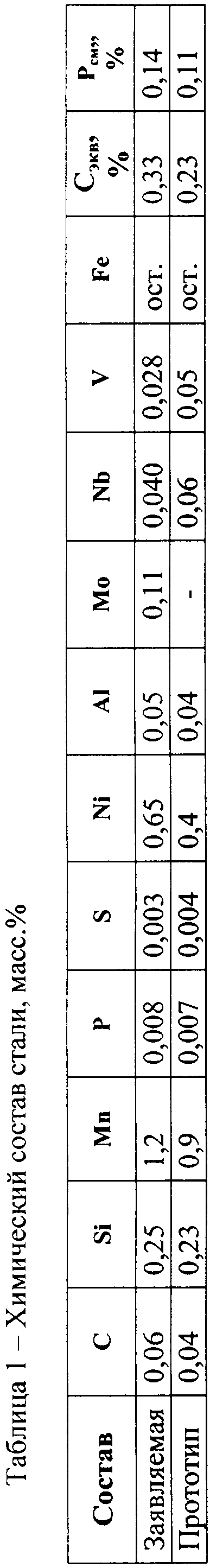

Ограничение величины углеродного эквивалента и коэффициента трещиностойкости гарантирует высокую технологичность сварки при низких температурах окружающей среды без предварительного подогрева. Требования по максимальным значениям углеродного эквивалента и коэффициента трещиностойкости обеспечиваются при варьировании содержания химических элементов (табл.1).

Главной отличительной особенностью технологии являются:

- применение ступенчатого нагрева, позволяющего растворить при температуре 1200°C карбидные и карбонитридные фазы V, Nb и Мо для обеспечения временного сопротивления 550÷600 МПа. Последующее снижение температуры до 1150°C и выдержка 3-4 час обеспечивают процесс стабилизации растворения карбидов и не допускают перегрева металла;

- регламентирование первой стадии прокатки как по величине каждого из первых четырех обжатий, так и по температуре. Обжатия с деформацией не менее 16%, при первом проходе позволяют за счет протекания, процессов рекристаллизации сформировать мелкое зерно аустенита и стимулировать выделение карбидной фазы, предотвращающей прохождение собирательной рекристаллизации и обеспечить измельчение структуры по всей толщине.

Термомеханическая обработка с окончанием прокатки при температуре 740°C-720°C обеспечивает формирование мелкозернистой структуры с развитой субструктурой и равномерно распределенной мелкодисперсной карбидной фазой.

Ускоренное охлаждение проката от температуры 720-740°C со скоростью 15°/сек, способствует образованию мелкозернистой структуры, состоящей из полигонального и фрагментированного феррита и бейнита. Последующее замедленное охлаждение в кессоне обуславливает снятие термических напряжений.

Использование микролегирования обеспечивает формирование мелкозернистой структуры по всей толщине проката. Содержание никеля не более 0,8 мас.%, и марганца не более 1,30 мас.%, определяет широкий интервал скоростей охлаждения для получения заданной феррито-бейнитной структуры по всей толщине проката.

Регламентирование содержания примесных элементов, особенно серы, обеспечивает высокую сопротивляемость стали слоистым разрушением в направлении толщины проката в составе сварных соединений.

Испытания листового проката, изготовленного по указанной технологии, показали, что предлагаемый режим для заданного химического состава обеспечивает наряду с требуемой прочностью высокую работу удара при - 80°C, улучшенную свариваемость и гарантированную сопротивляемость слоистым разрушениям в толщинах до 60 мм включительно.

Пример. Сталь была выплавлена в кислородном конверторе и после внепечного рафинирования разлита в непрерывно-литые слябы сечением 245,0×1710 мм. Химический состав стали, был следующим, мас.%: углерод - 0,06; кремний - 0,25; марганец - 1,2; никель - 0,65; алюминий - 0,05; молибден - 0,11; сера - 0,003; фосфор - 0,008; ниобий - 0,040; ванадий - 0,028; Сэкв=0,33; Рсм=0,14.

Согласно указанному способу заготовки нагревали до температуры 1200°C в течение 3 часов, далее температуру снижали до 1150°C и выдерживали при ней 4 часа.

Прокатку на листы толщиной 60 мм производили на одноклетьевом реверсивном стане.

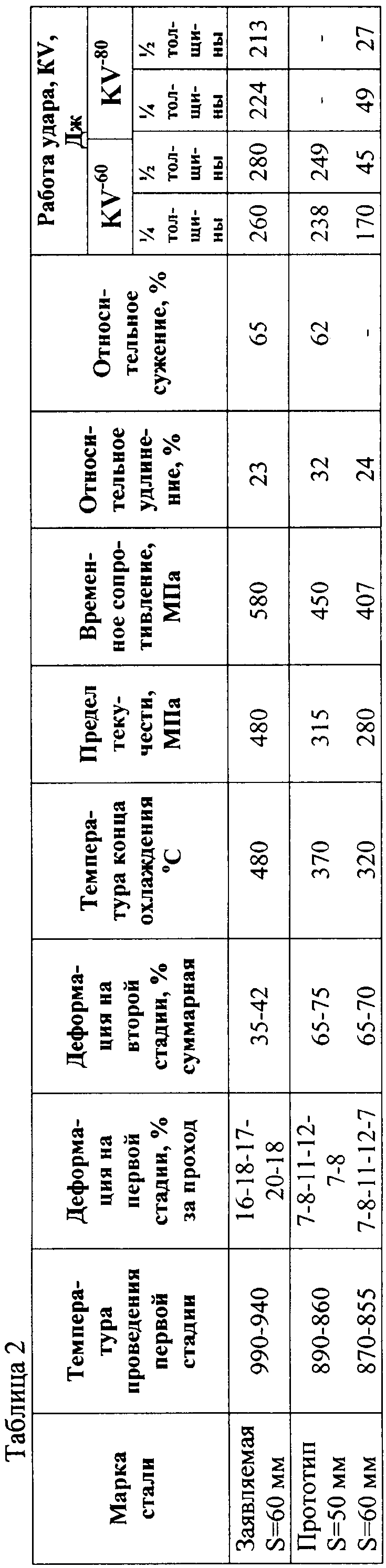

Предварительную деформацию проводили с регламентированными обжатиями (16-18-17-20-18)% в диапазоне температур 990-940°C. Подкат подстуживали до температуры 740°C. Окончательную деформацию производили при температуре 720-740°C с суммарным обжатием 35-42%. После окончания деформации листы охлаждали в установке контролируемого охлаждения со среднемассовой скоростью 8°/сек за один проход. Замедленное охлаждение проводили в кессоне до температуры 120°C, окончательное охлаждение - на воздухе до температуры окружающей среды.

Механические свойства определяли на продольных и поперечных образцах. Испытания на статическое растяжение проводили на образцах тип III №4 ГОСТ 1497, а на ударный изгиб на образцах с V-образным надрезом (тип 11, ГОСТ 9454) при температуре -60°C и -80°С. Образцы вырезали из 1/4 и из 1/2 по толщине. Механические свойства листов приведены в таблице 2.

Определена температура нулевой пластичности NDT в соответствии с ASTME 208, составившая - -55÷-70°C при норме не выше - 50°C.

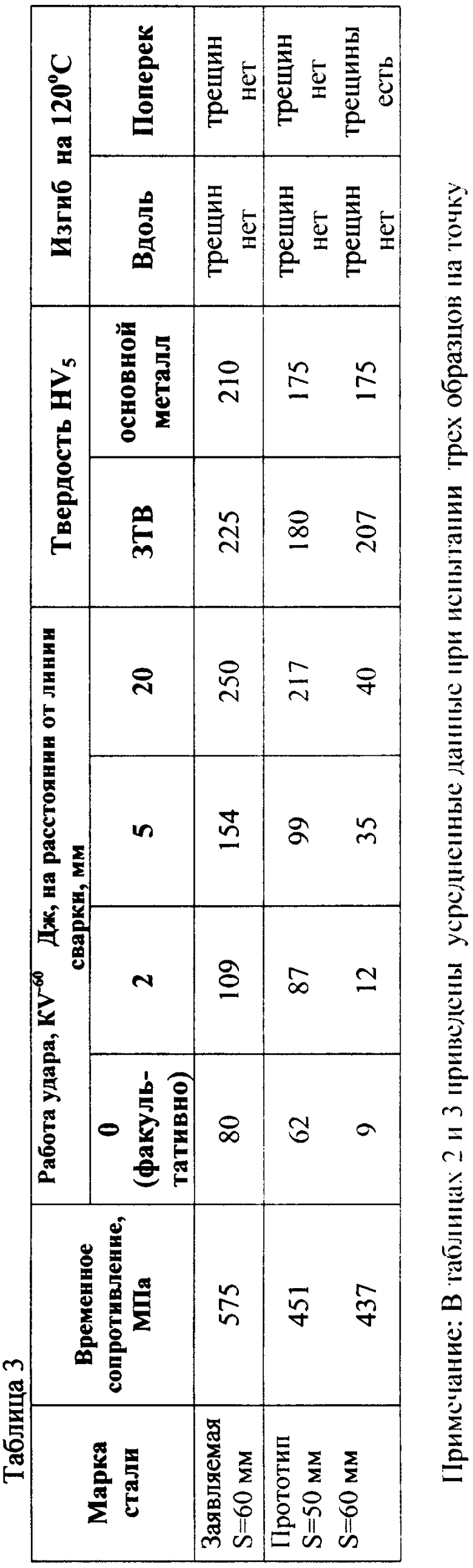

Оценку свариваемости выполняли на сварных соединениях с К-образной разделкой, сваренных автоматической сваркой под флюсом с погонной энергией 3,5 кДж/мм без послесварочного отпуска.

Были испытаны на растяжение плоские образцы с расчетной длиной  , вырезанные из сварных соединений, на ударный изгиб - образцы с V-образным надрезом, выполненным перпендикулярно поверхности проката по линии сплавления, и на расстоянии 2,5, 20 мм от линии сплавления сварного соединения. Определена твердость по Виккерсу в зоне термического влияния и в основном металле, результаты приведены в таблице 3.

, вырезанные из сварных соединений, на ударный изгиб - образцы с V-образным надрезом, выполненным перпендикулярно поверхности проката по линии сплавления, и на расстоянии 2,5, 20 мм от линии сплавления сварного соединения. Определена твердость по Виккерсу в зоне термического влияния и в основном металле, результаты приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2426800C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2006 |

|

RU2345149C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2383633C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

Изобретение относится к области черной металлургии, точнее к производству толстолистового проката повышенной прочности с гарантированной сопротивляемостью слоистым разрушениям, применяемого для топливно-энергетического комплекса, в судостроении и др. Для получения хладостойкого до (-80)°С листового проката улучшенной свариваемости повышенной прочности толщиной до 60 мм осуществляют выплавку стали определенного химического состава, разливку металла в непрерывнолитые заготовки, 2-х ступенчатый нагрев, сначала до температуры 1200°С в течение 3 часов, далее снижение температуры до 1150°С и выдержку при ней 3-4 часа, предварительную деформацию с суммарной степенью обжатий 58-65% с регламентированными обжатиями не менее 16% за проход при температуре 940-990°С, охлаждение полученной заготовки на 220-250°С, окончательную деформацию при температуре 740-720°C с суммарной степенью обжатий 35-42%, ускоренное охлаждение со скоростью 6-15°/сек, далее замедленное охлаждение в кессоне до температуры не выше 150°С и затем на воздухе. 3 табл.

Способ производства хладостойкого листового проката, включающий получение заготовки из стали, ступенчатый нагрев заготовки выше Ас3, прокатку с предварительной и окончательной дробной деформацией, ступенчатое охлаждение листового проката в установке контролируемого ускоренного охлаждения (УКО) с последующим охлаждением в кессоне до 150°С и далее на воздухе, отличающийся тем, что заготовку получают из стали, содержащей следующее соотношение элементов, мас.%:

при этом углеродный эквивалент Сэкв≤0,40 мас.%, коэффициент трещиностойкости Рсм≤0,22 мас.%, перед прокаткой проводят двухступенчатый нагрев сначала до температуры 1200°С в течение 3 ч, далее температуру снижают до 1150°С и выдерживают при ней 3-4 ч, затем ведут предварительную деформацию с суммарной степенью обжатий 58-65% с регламентированными обжатиями не менее 16% за проход при температуре 940-990°С, далее осуществляют охлаждение полученной заготовки на 220-250°С, окончательную деформацию проводят при температуре 720-740°C с суммарной степенью обжатий 35-42%, а ускоренное охлаждение на УКО ведут со скоростью 6-15%.

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| RU 2006134521 A, 10.04.2008 | |||

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| DE 4015249 A, 28.02.1991 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2009-11-27—Публикация

2008-07-22—Подача