Изобретение относится к нефтегазодобывающей промышленности, в частности к устройствам для изготовления твердых стержней пенообразователей, используемых для удаления жидкости с забоя скважин, в том числе в условиях многолетнемерзлых пород (ММП).

Анализ существующего уровня показал следующее:

известно устройство для приготовления растворов, содержащее полый цилиндрический корпус с загрузочным люком (бункером) и установленным в нем шнеком, связанным с турбинным двигателем (см. п. РФ №2203384 от 25.01.2001 г. по кл. Е 21 В 21/06, В 01 F 7/28, опубл. в ОБ. №12, 2003 г.). В корпусе устройства установлен перфорированный диск и ножи, которые в совокупности с другими конструктивными элементами образуют механическую дробилку. Устройство предназначено для перемешивания высоковязких полимеров с растворителем в условиях низких температур.

Недостатками указанного устройства являются относительно невысокая производительность устройства и низкое качество получаемой продукции. Это обусловлено следующими причинами:

- для получения необходимой дисперсной фазы порошкообразных полимерных компонентов в механическом дробителе необходимо производить смену перфорированного диска при каждой операции дробления, т.е. прерывать процесс приготовления раствора;

- отработанная в турбине жидкость имеет температуру ˜50°-60°С, что недостаточно для получения гомогенной смеси при затворении используемых реагентов-полимеров;

- отсутствие электронагревательного элемента не позволяет производить нагрев высоковязких полимеров, большинство которых является термоплавкими, что не обеспечивает получения гомогенной смеси.

Известна установка по изготовлению твердых стержней поверхностно-активных веществ (ПАВ), включающая блок предварительного приготовления, состоящий из измельчителя, смесительной емкости, элементов перемешивания, выполненных в виде лопастей и установленных на вертикальном валу редуктора и блок формования, содержащий полый цилиндрический корпус (емкость) с загрузочным люком и формовочную трубу (см. Проведение научно-исследовательских и опытно-промышленных работ по поддержанию работоспособности скважин на Канчуринском ПХГ: Отчет по договору 4Б/92.92 (заключительный) / СевКавНИИгаз; рук. Быков И.Д., - г.Ставрополь, 1992 г., - 112 с.; с.45-46, №ГР 01920014948; инв. №02930001973). Для подачи смеси в формовочную трубу блок формования оснащен гидравлическим прессом.

Недостатками указанной установки являются низкая производительность установки и низкое качество получаемой продукции, что обусловлено рядом причин:

- установка состоит из трех самостоятельных, не связанных между собой блоков, требующих двухкратного ручного перемещения смеси, что не обеспечивает непрерывности процесса приготовления;

- отсутствие в установке электронагревательного элемента не позволяет производить нагрев термоплавких ПАВ, что не обеспечивает приготовление гомогенной смеси;

- отсутствие в установке шнека и конструктивных элементов, обеспечивающих замкнутую циркуляцию, не позволяет многократно и интенсивно перемешивать смесь, с обеспечением ее гомогенности.

В качестве прототипа взята установка по изготовлению твердых стержней ПАВ, включающая блок предварительного приготовления, состоящий из емкости для механического дробления, смесительной емкости (емкости для механического приготовления), элементов перемешивания, выполненных в виде лопастей и установленных на вертикальном валу редуктора и блок формования, содержащий полый цилиндрический корпус (емкость для размещения подготовленной пасты) с загрузочным люком и установленным в нем шнеком, связанным с электродвигателем, и формовочную трубу, выполненную в виде трубчатой насадки (см. Разработать и внедрить комплекс мероприятий по удалению жидкости из эксплуатационных скважин на Канчуринском ПХГ: Отчет по договору VI-2Б/89.90 (заключительный) / СевКавНИИгаз; Рук. Быков И.Д., - Ставрополь, - 1990 г., - 167 с.; с.36-39., №ГР 01890052241, инв. №02910036787).

Недостатками указанной установки являются низкая производительность установки и низкое качество получаемой продукции, что обусловлено рядом причин:

- установка состоит из автономных блоков, требующих использования ручного труда, т.е. отсутствует непрерывность процесса приготовления;

- установка оснащена редуктором, т.е. ступенчатым устройством с ограниченным интервалом понижения оборотов электродвигателя, что не позволяет производить интенсивное перемешивание смеси;

- в установке отсутствует электронагревательный элемент для подогрева термоплавких ПАВ, что не обеспечивает приготовление гомогенной смеси;

- отсутствие в установке конструктивных элементов, обеспечивающих замкнутую циркуляцию, не позволяет многократно и интенсивно перемешивать смесь с обеспечением ее гомогенности.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

- повышается производительность установки за счет улучшения интенсивности перемешивания и обеспечения непрерывности процесса приготовления;

- повышается качество получаемой продукции за счет обеспечения гомогенности смеси.

Технический результат достигается с помощью известной установки, включающей блок предварительного приготовления, состоящий из смесительной емкости с элементами перемешивания, установленными на валу редуктора и блок формования, содержащий полый цилиндрический корпус с загрузочным люком и установленным в нем шнеком, связанным с электродвигателем, и формовочную трубу. По заявляемой конструкции установки для изготовления твердых стержней пенообразователей блок предварительного приготовления дополнительно содержит накопительную емкость. При этом смесительная емкость выполнена с возможностью вращения в горизонтальной плоскости, а элементы перемешивания выполнены в виде ножей и установлены на горизонтальном валу редуктора с возможностью вращения в вертикальной плоскости. В блоке формования шнек установлен соосно полому цилиндрическому корпусу и заключен в ресивер, который дополнительно содержит электронагреватель и предохранительный клапан. При этом электродвигатель оснащен частотным преобразователем, а выход полого цилиндрического корпуса оборудован перфорированной крышкой и трехходовым краном и связан с загрузочным люком байпасной линией. Накопительная емкость блока предварительного приготовления и загрузочный люк блока формования соединены загрузочной линией, оснащенной центробежным насосом. Ресивер блока формования и смесительная емкость блока предварительного приготовления соединены гибкой системой. Таким образом, заявляемое техническое решение соответствует условию новизны.

Анализ изобретательского уровня показал следующее: известны установки для дозированной подачи поверхностно-активных веществ в нефтяные пласты, содержащие электронагреватели для подогрева ПАВ (см. а.с. №640022 от 11.03.77 г. по кл. Е 21 В 43/00, опубл. в ОБ №48, 1978 г.), (а.с. №651117 от 08.06.77 г. по кл. Е 21 В 43/00, опубл. в ОБ №9, 1979 г.), (а.с. №827756 от 25.06.79 г. по кл. Е 21 В 43/00, опубл. в ОБ №17, 1981 г.); известна установка дозирования химреагентов, оборудованная электронагревателем (см. а.с. №926243 от 11.03.79 г. по кл. Е 21 В 43/00, опубл. в ОБ №17, 1982 г.); известен способ приготовления тампонажного раствора, в котором для нагрева волокнистых нитей до температуры пластической деформации используют емкость, образованную электронагревателем и мешалкой с электродвигателем (см. а.с. №859604 от 31.01.79 г. по кл. Е 21 В 33/13, опубл. в ОБ №32, 1981 г.); известна установка периодического действия для литья быстротвердеющих смесей, состоящая из двух емкостей компонентов, оборудованных мешалками и водяной баней (см. а.с. №1687438 от 11.07.89 г. по кл. В 29 С 39/06, опубл. в ОБ №40, 1991 г.); известно устройство для приготовления обычных и утяжеленных цементных растворов, в котором смеситель состоит из двух смесительных аппаратов - гидравлического и механического (см. а.с. №86501 от 09.11.49 г. по кл. Е 21 В 33/13); известна установка для приготовления промывочных жидкостей, содержащая две фрезерно-струйных мельницы: приемную - для предварительного грубого измельчения и сливную - для окончательного тонкого помола материалов в водяной среде (см. а.с. №323540 от 08.07.70 г. по кл. Е 21 В 21/00, опубл. в ОБ №1, 1972 г.); известно устройство для приготовления растворов, в котором смеситель выполнен с возможностью вращения (см. а.с. №599050 от 17.02.75 г. по кл. Е 21 В 33/138, опубл. в ОБ №11, 1978 г.); известно устройство для приготовления отверждаемых глинистых растворов, в котором для смешивания компонентов раствора перегородки установлены с возможностью вращения в вертикальной плоскости относительно оси устройства (см. а.с. №564405 от 27.05.75 г. по кл. Е 21 В 21/00, опубл. в ОБ №25, 1977 г.); известны биссерные мельницы, в которых размольная камера и мешалка выполнены с возможностью вращения относительно оси устройства (см. а.с. №447497 от 03.03.72 г. по кл. Е 21 В 21/00, опубл. в ОБ №39, 1974 г.), (а.с. №703647 от 06.03.78 г. по кл. Е 21 В 21/00 опубл. в ОБ №46, 1979 г.); известны смесители с возможностью многократного повторения цикла смешения (см. а.с. №454333 от 29.06.72 г. по кл. Е 21 В 21/00, опубл. в ОБ №47, 1974 г.), (а.с. №654774 от 19.12.77 г. по кл. Е 21 В 21/00, опубл. в ОБ №12, 1979 г.); известна установка для приготовления и обработки буровых растворов, работающая по проходной и циркуляционной схемам (см. а.с. №300588 от 30.01.67 г. по кл. Е 21 В 21/00, опубл. в ОБ №13, 1971 г.); известна мешалка, состоящая из цилиндрического корпуса с загрузочным и разгрузочным патрубками, рабочего органа в виде вала, снабженного в верхней части шнеком (см. а.с. №549571 от 10.07.75 г. по кл. Е 21 В 21/00, опубл. В ОБ №9, 1977 г.); известна механическая глиномешалка, состоящая из корпуса с воронкой, установленного в нем шнека, крестообразного ножа и смесительной камеры (см. а.с. №72091 от 05.01.48 г. по кл. Е 21 В 21/00, опубл. 30.04.48 г.); известен смесительный агрегат для приготовления цементного раствора, снабженный шнеком, приводом шнека, выходным патрубком, приемной воронкой, смесительным устройством и выкидной трубой (см. а.с. №734388 от 28.12.77 г. по кл. Е 21 В 21/00, опубл. в ОБ №18, 1980 г.); известен дозатор для приготовления смесей, включающий цилиндрические емкости с загрузочными патрубками, шнековый рабочий орган, связанный с приводом, с регулируемой скоростью вращения (см. а.с. №1348530 от 02.09.85 г. по кл. Е 21 В 21/10, опубл. в ОБ №40, 1987 г.); известен смеситель, содержащий смесительную емкость, с расположенным внутри нее перфорированным ротором, в котором на валу смонтирована спиральная лопасть, привод, трубопровод с задвижкой, позволяющей подавать раствор на повторную диспергацию (см. а.с. №343860 от 07.09.70 г. по кл. В 28 С 1/04, B 01 F 7/12, опубл. в ОБ №21, 1972 г.).

Проанализировав вышеприведенные источники информации, экспертиза может сделать вывод о соответствии технического решения условию изобретательский уровень.

Подавляющее число скважин ОАО "Газпром" расположено в зоне ММП, где забойная температура достигает 85°С. В установке для приготовления твердых стержней пенообразователей имитируются соответствующие термические условия, которые отвечают тепловым условиям забоя скважины. В композиционный состав твердого пенообразователя входит ряд компонентов, большинство которых являются твердыми и термоплавкими. Поэтому при изготовлении необходим предварительный их нагрев до температуры ˜100°С, и только после этого создаются необходимые условия для их перемешивания и придания формы с последующей доставкой на забой скважины. Изготовленный твердый стержень пенообразователь должен обладать определенной механической прочностью с целью достижения забоя скважины, где он начинает растворяться в жидкости с определенной (заданной) скоростью (активно или пассивно).

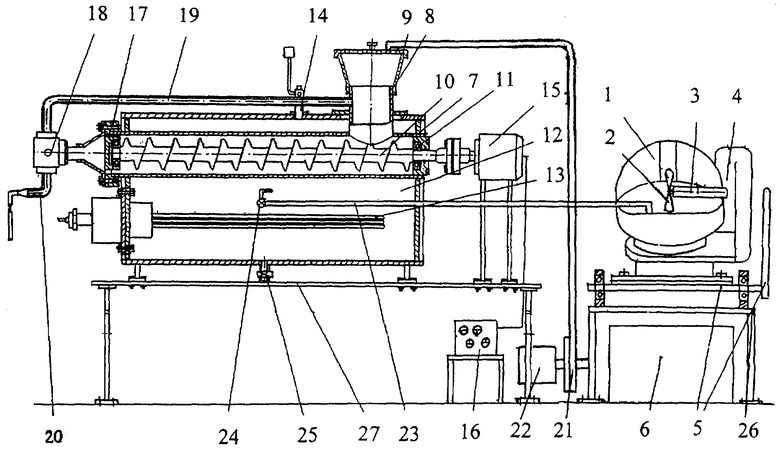

На чертеже изображена конструкция заявляемой установки для изготовления твердых стержней пенообразователей, общий вид.

Заявляемая установка содержит два блока: блок предварительного приготовления и блок формования. Блок предварительного приготовления состоит из смесительной емкости 1, выполненной с возможностью вращения в горизонтальной плоскости и оснащенной парой ножей 2. Ножи 2 установлены на горизонтальном валу 3 редуктора 4 с возможностью вращения в вертикальной плоскости. В нижней части смесительная емкость 1 снабжена рукояткой 5, обеспечивающей выгрузку приготовленной смеси в накопительную емкость 6. Блок формования содержит полый цилиндрический корпус 7, который снабжен загрузочным люком 8 с крышкой 9. В полом цилиндрическом корпусе 7 соосно установлен шнек 10, опирающийся на подшипники 11. Полый цилиндрический корпус 7 заключен в ресивер 12, в котором установлен электронагреватель 13 с автоматическим регулированием температуры в пределах 100°С и предохранительный клапан 14. Привод шнека 10 осуществляют от электродвигателя 15, управляемого частотным преобразователем 16. Выход полого цилиндрического корпуса 7 оборудован перфорированной крышкой 17 и трехходовым краном 18, в верхней части связанным посредством байпасной линии 19 с загрузочным люком 8, а в нижней части с формовочной трубой 20. Накопительная емкость 6 блока предварительного приготовления и загрузочный люк 8 блока формования соединены загрузочной линией 21, оснащенной центробежным насосом 22. Ресивер 12 блока формования соединен со смесительной емкостью 1 блока предварительного приготовления гибкой системой 23. Ресивер 12 оснащен краном 24 для подачи горячей воды в смесительную емкость 1 и краном 25 для заполнения ресивера 12 водой. Установка смонтирована на основаниях 26 и 27, выполненных в виде металлических столов.

Более подробно сущность заявляемого технического решения поясняется следующим примером.

Установка изготовлена и испытана в ОАО "СевКавНИПИгаз" и имеет следующие габариты:

При сборке установки используют покупное оборудование: электропривод марки АИР-90 ЛЧУЗ, частотный преобразователь марки EL-8001, измельчитель марки КАЖИ 102.132.001 РЭ, электронагреватель марки НЭВТ 3,75-100 и центробежный насос марки 2К-6.

Работа установки начинается с заполнения водой ресивера 12 через кран 25 из водопроводной сети. Затем включают электронагреватель 13, который автоматически поддерживает в ресивере 12 температуру воды ˜100°С. Для получения 20 кг смеси в смесительную емкость 1 загружают следующие компоненты, кг:

или

защищенные патентами (см. п.РФ №2069682 от 09.08.94 г. по кл. С 09 К 7/08, опубл. в ОБ №33, 1996 г.), (п. №2100577 от 17.10.95 г. по кл. Е 21 В 43/00, 37/00, опубл. в ОБ №36 (ч.II), 1997 г.). Открывают кран 24 и подают горячую воду в расчетном количестве из ресивера 12 по гибкой системе 23 в смесительную емкость 1. Для затворения физико-химической смеси подаваемая вода имеет температуру ˜100°С, что достаточно для превращения компонентов в тестообразующую массу. Смесительную емкость 1 закрывают крышкой и включают редуктор 4 для вращения смесительной емкости 1 и ножей 2. Таким образом за счет возможности вращения смесительной емкости 1 в горизонтальной плоскости и ножей 2 в вертикальной плоскости достигается интенсивность перемешивания и обеспечивается гомогенность смеси твердого пенообразователя. Перемешивание производят в течение 30 мин.

Полученная смесь из смесительной емкости 1 с помощью рукоятки 5 складируется в накопительную емкость 6. Из накопительной емкости 6 смесь поступает по загрузочной линии 21, оснащенной центробежным насосом 22, в загрузочный люк 8 блока формования. Привод шнека 10 осуществляется от электродвигателя 15, управляемого частотным преобразователем 16, который является бесступенчатым устройством, способным изменять частоту вращения шнека 10 практически в любом диапазоне от 20 до 200 об/мин, обеспечивая при этом необходимую производительность устройства и многократное качественное перемешивание. В конкретном примере устанавливают частоту вращения шнека 10-100 об/мин. Установка полого цилиндрического корпуса 7 внутри ресивера 12, оснащенного электронагревателем 13 с автоматическим регулированием температуры ˜100°С, позволяет обеспечить нагрев смеси при непрерывном ее перемешивании. Далее смесь через трехходовой кран 18 и байпасную линию 19 попадает в загрузочный люк 8. В течение 30 мин происходит многократное смешивание смеси за счет обеспечения замкнутой циркуляции. При переключении рукоятки трехходового крана 18 гомогенная смесь поступает в формовочную трубу 20 и далее выдавливается в синтетическую оболочку с последующим образованием твердых стержней-пенообразователей. Поскольку в ресивере 12 при нагреве воды до температуры ˜100°С возможно образование некоторого количества паров воды и тем самым повышение давления, его оснащают предохранительным клапаном 14.

По прототипу на установке за один рабочий день изготавливают 200 штук стержней-пенообразователей диаметром 40 мм и длиной 400 мм. Масса такого стержня равна 1 кг, следовательно, производительность установки составляет 200 кг/день или 25 кг/час.

На предлагаемой установке за один рабочий день изготавливают 128 штук стержней-пенообразователей диаметром 40 мм и длиной 1000 мм, масса стержня - 2,5 кг, следовательно, производительность установки составляет 320 кг/день или 40 кг/час.

Из примера видно, что производительность предлагаемой установки в 1,6 раза выше, чем по прототипу.

Таким образом, заявляемое техническое решение соответствует критерию патентоспособности, а именно условию новизны, изобретательского уровня и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ТВЕРДЫХ ПЕНОГЕНЕРИРУЮЩИХ СТЕРЖНЕЙ | 2020 |

|

RU2768253C1 |

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ МАШИНА ДЛЯ ПОДЗЕМНЫХ ГОРНЫХ РАБОТ | 2015 |

|

RU2668630C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СУХИХ КОРМОВ И ВНЕСЕНИЯ ЖИРОВЫХ ДОБАВОК | 2005 |

|

RU2297780C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| Ротационный просеиватель со съемным смесителем и смеситель для него | 2022 |

|

RU2799675C1 |

| Самозагружающаяся смесительно-зарядная машина для заряжания скважин в процессе изготовления взрывчатых веществ | 2019 |

|

RU2752067C2 |

| РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ | 2018 |

|

RU2686149C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СУХИХ КОРМОВ И ВНЕСЕНИЯ ДОБАВОК | 2009 |

|

RU2422054C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к устройствам для изготовления твердых стержней пенообразователей. Обеспечивает повышение производительности установки и качества получаемой продукции. Сущность изобретения: установка включает блок предварительного приготовления, состоящий из смесительной емкости с элементами перемешивания, установленными на валу редуктора, и блок формования, содержащий полый цилиндрический корпус с загрузочным люком и установленным в нем шнеком, связанным с электродвигателем, и формовочную трубу, выполненную с возможностью выдавливания через нее смеси и последующего образования твердых стержней пенообразователей. Согласно изобретению блок предварительного приготовления дополнительно содержит накопительную емкость. Смесительная емкость выполнена с возможностью вращения в горизонтальной плоскости. Элементы перемешивания выполнены в виде ножей и установлены на горизонтальном валу редуктора с возможностью вращения в вертикальной плоскости. В блоке формования шнек установлен соосно полому цилиндрическому корпусу и заключен в ресивер, который дополнительно содержит электронагреватель и предохранительный клапан. Электродвигатель оснащен частотным преобразователем. Выход полого цилиндрического корпуса оборудован перфорированной крышкой и трехходовым краном и связан с загрузочным люком байпасной линией. Накопительная емкость блока предварительного приготовления и загрузочный люк блока формования соединены загрузочной линией, оснащенной центробежным насосом. Ресивер блока формования и смесительная емкость блока предварительного приготовления соединены гибкой системой. 1 ил.

Установка для изготовления твердых стержней пенообразователей, включающая блок предварительного приготовления, состоящий из смесительной емкости с элементами перемешивания, установленными на валу редуктора, и блок формования, содержащий полый цилиндрический корпус с загрузочным люком и установленным в нем шнеком, связанным с электродвигателем, и формовочную трубу, выполненную с возможностью выдавливания через нее смеси с последующим образованием твердых стержней пенообразователей, отличающаяся тем, что блок предварительного приготовления дополнительно содержит накопительную емкость, а смесительная емкость выполнена с возможностью вращения в горизонтальной плоскости, при этом элементы перемешивания выполнены в виде ножей и установлены на горизонтальном валу редуктора с возможностью вращения в вертикальной плоскости, а в блоке формования шнек установлен соосно полому цилиндрическому корпусу и заключен в ресивер, который дополнительно содержит электронагреватель и предохранительный клапан, при этом электродвигатель оснащен частотным преобразователем, а выход полого цилиндрического корпуса оборудован перфорированной крышкой и трехходовым краном и связан с загрузочным люком байпасной линией, причем накопительная емкость блока предварительного приготовления и загрузочный люк блока формования соединены загрузочной линией, оснащенной центробежным насосом, а ресивер блока формования и смесительная емкость блока предварительного приготовления соединены гибкой системой.

| Отчет по договору «Разработать и внедрить комплекс мероприятий по удалению жидкости из эксплуатационных скважин на Канчуринском ПХГ» | |||

| Гос | |||

| регистрация № 01890052241, инв | |||

| № 02910036787, г | |||

| Ставрополь, 1990, с.36-39.RU 2173694 С2, 20.09.2001.RU 2100577 С1, 27.12.1997.RU 2069682 С1, 27.11.1996.SU 1710705 А1, 07.02.1992.US 4524002 А, 18.06.1985. |

Авторы

Даты

2006-02-10—Публикация

2004-06-07—Подача