Изобретение относится к нефтегазовой промышленности, а именно к производству пенообразователей, предназначенных для использования в нефтяных и газовых добывающих скважинах. Указанными пенообразователями являются твердые пеногенерирующие стержни (ТПС), представляющие собой смесь ПАВ на основе порошкообразного вещества с пластифицирующими добавками.

Мобильный технологический комплекс предназначен для производства ТПС. Функция мобильного технологического комплекса заключается в том, чтобы сформировать из смеси порошкообразного вещества с небольшим количеством высоковязкой жидкости цилиндрические стержни заданных диаметра и длины, а также обеспечить их помещение в формосохраняющую упаковку. Указанный комплекс конструктивно выполнен в виде отдельных блоков, обеспечивающих упрощенные разборку, транспортирование и сборку. Также мобильный технологический комплекс в сборе может размещаться в стандартном морском 20-футовом контейнере. Данные технологические решения обеспечивают перемещение комплекса на нефтяные и газовые месторождения и производство ТПС непосредственно на месте их применения.

Для реализации изготовления ТПС выбран технологический процесс на основе использования экструзии, поскольку данный способ является сравнительно простым в реализации, обеспечивает качественное перемешивание исходных компонентов с одновременной формовкой готового изделия без использования большого количества сложного оборудования, либо нагрева до высоких температур.

Известна установка для изготовления твердых стержней пенообразователей - см. патент РФ №2269644 от 10.02.2006, принятый за прототип. Недостатками указанной установки является сложность блока предварительного приготовления смеси, а также отсутствие в составе установки какого-либо устройства для изготовления упаковки стержней.

Упаковка ТПС является важным элементом технологии их изготовления. От качества упаковки зависит сохранение формы, размеров и химического состава ТПС при их транспортировке и хранении. Без надлежащей упаковки может происходить деформация и разрушение ТПС, делающая невозможной их использование по назначению для создания пенной системы в стволе и на забое скважины, поскольку ввод деформированных ТПС в колонну НКТ скважины оказывается затруднительным, при том, что для достижения эффективного использования ТПС должны достигать интервала перфорации продуктивного пласта, находящегося на глубине до 3000 м. Кроме того, может ухудшаться пенообразующая способность в результате возможного взаимодействия компонентов ТПС с окружающей средой, особенно в условиях повышенной температуры или влажности.

Формосохраняющая упаковка ТПС обеспечивает сохранение их формы, геометрических размеров и химического состава при транспортировке и хранении. Материал для изготовления упаковки должен выдерживать повышенную температуру при изготовлении ТПС без существенного изменения прочности и размера, обеспечивать герметичность, легко удаляться с ТПС перед его использованием, а также по возможности иметь низкую стоимость. Данным требованиям соответствует пленка из полимерного материала, например, полиэтилена.

Также установка по прототипу имеет стационарное исполнение и не приспособлена для транспортирования на нефтяные и газовые месторождения.

Транспортирование мобильного технологического комплекса и изготовление ТПС непосредственно на месте их применения позволяют снизить затраты и обеспечивают большую адаптивность производства в отношении требуемых состава и количества ТПС, которые можно оперативно варьировать, без каких-либо задержек получая данные об эффективности их применения в нефтяных и газовых скважинах.

Предлагаемый мобильный технологический комплекс для производства ТПС отличается от прототипа тем, что в его состав входит блок изготовления формосохраняющей упаковки. На данном блоке изготавливается формосохраняющая упаковка, представляющая собой полиэтиленовую оболочку с формой и размерами, оптимизированными для применения в реализуемом с помощью технологического комплекса процессе изготовления ТПС, при этом экструзия изделия происходит в указанную формосохранющую упаковку. Данный технологический прием обеспечивает одновременно формирование готового изделия и его упаковку, причем данная упаковка позволяет длительное время сохранять форму и геометрические размеры ТПС и обеспечивает защиту от воздействия окружающей среды. Кроме того, мобильный технологический комплекс конструктивно выполнен в виде отдельных блоков, обеспечивающих упрощенные разборку, транспортирование и сборку.

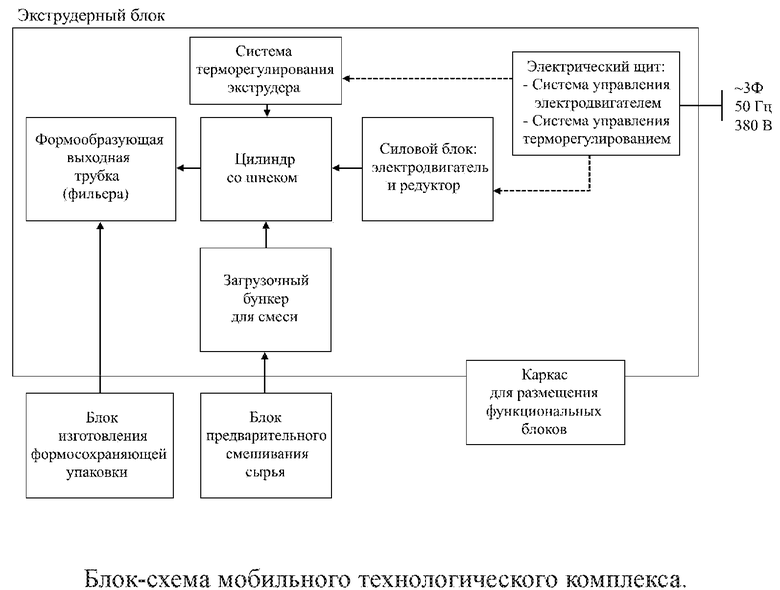

Мобильный технологический комплекс для производства ТПС включает следующие основные элементы:

1) экструдерный блок;

2) блок изготовления формосохраняющей упаковки;

3) блок предварительного смешивания сырья.

Блок-схема мобильного технологического комплекса и экструдерного блока в его составе представлена на фиг.

Функциональные блоки мобильного технологического комплекса имеют следующее назначение и конструктивные особенности.

Экструдерный блок является устройством, обеспечивающим прием смеси с блока предварительного смешивания сырья, дальнейшее перемешивание указанной смеси до получения более однородной массы и экструдирование этой массы через формующее устройство (формообразующую трубку) в формосохраняющую полиэтиленовую оболочку.

Экструдерный блок состоит из следующих элементов:

1) Силовой блок: электродвигатель и редуктор;

2) Загрузочный бункер для смеси;

3) Цилиндр со шнеком;

4) Система управления электродвигателем;

5) Система терморегулирования экструдера;

6) Каркас для размещения функциональных блоков;

7) Формообразующая трубка.

Блок изготовления формосохраняющей упаковки предназначен для изготовления фомросохранющей полиэтиленовой оболочки ТПС, и представляет собой устройство для запайки размеченной необходимым образом полиэтиленовой пленки путем нагрева. В качестве такого устройства может использоваться, например, готовый запайщик пакетов с электрическим нагревательным элементом и регулируемым временем нагрева. При этом должны обеспечиваться следующие размеры запаечного шва: длина L не менее 500 мм и ширина H не менее 3 мм.

Блок предварительного смешивания сырья предназначен для создания смеси исходных компонентов ТПС, пригодной для подачи в загрузочный бункер экструдерного блока. Поскольку смешивание в данном блоке является предварительным, требования к однородности получаемой в нем смеси низкие. Поэтому в качестве блока предварительного смешивания может использоваться сравнительно простое оборудование, например, готовый бетоносместитель, имеющий емкость приблизительно 100-120 л и потребляемую мощность приблизительно 0,5-0,6 кВт.

Функциональные блоки экструдерного блока имеют следующее назначение и конструктивные особенности.

Силовой блок, включающий электродвигатель и редуктор, предназначен для приведения во вращение шнека. В качестве данного блока могут использоваться готовые электродвигатель и редуктор, выпускаемые серийно.

Загрузочный бункер для смеси предназначен для подачи смеси, получаемой с блока предварительного смешивания, к шнеку через загрузочное отверстие. Бункер крепится на корпус экструдерного блока сверху.

Цилиндр является частью корпуса экструдерного блока; внутри цилиндра размещается шнек - горизонтальный вал со спиральным гребнем, при этом гребень должен иметь достаточно большую высоту относительно общего диаметра шнека, чтобы обеспечивать эффективное продвижение сырья после его захвата таким образом, чтобы не возникало налипания, приводящего к падению производительности технологического комплекса. Отношение длины шнека к его диаметру должно составлять не менее 10, для обеспечения эффективного перемешивания сырья в процессе экструдирования. Корпус экструдерного блока представляет собой сварную конструкцию. Шнек вращается в левую сторону в режиме формования и в правую сторону - в режиме разгрузки. Привод шнека от силового блока происходит через приводную предохранительную муфту, в которой шнек установлен консольно. Загрузка смеси в экструдерный блок производится через загрузочное отверстие, при этом загрузочное отверстие должно иметь достаточно большой размер, а именно, охватывать, по крайней мере 2 витка гребня шнека, для обеспечения эффективного захвата шнеком поступающей смеси. Формовка готовых ТПС осуществляется в формосохраняющую упаковку через формообразующую трубку, соединяемую с цилиндром экструдерного блока.

Система управления электродвигателем включает в себя пульт, позволяющий производить запуск и остановку электродвигателя.

Система терморегулирования экструдера предназначена для дополнительного подогрева формуемой смеси до нужной температуры в зависимости от температуры плавления ПАВ, применяемых для производства ТПС, и может устанавливаться на цилиндр экструдерного блока. Данная система представляет собой электрический нагреватель и пульт управления им.

Каркас для размещения функциональных блоков предназначен для взаимного позиционирования и закрепления описанных выше элементов экструдерного блока. Представляет собой сварную конструкцию из стандартных металлических профилей.

Формообразующая выходная трубка выполняет роль формующего устройства экструдерного блока, задавая в сочетании с формосохраняющей упаковкой диаметр изготавливаемых ТПС. Для смены диаметра изготавливаемых ТПС устанавливается трубка другого размера, и используется соответствующая упаковка.

Мобильный технологический комплекс для производства ТПС функционирует следующим образом:

1) На блоке предварительного смешивания сырья подготавливается смесь исходных компонентов ТПС. Исходные компоненты смеси в количестве 25 кг загружаются в бетоносместитель и тщательно перемешивается в течение 30-40 минут, после чего смесь выгружается в переносную накопительную емкость;

2) На блоке изготовления формосохранющей упаковки производится изготовление упаковки из расчета 1 полиэтиленовый пакет заданного размера на 1 ТПС;

3) Из накопительной емкости подготовленная смесь выгружается в загрузочный бункер экструдерного блока; через загрузочное отверстие смесь поступает из бункера к шнеку;

4) После запуска электродвигателя данная смесь захватывается шнеком и продавливается далее в цилиндр (корпус шнека), где происходит перемешивание и уплотнение смеси. При необходимости осуществляется подогрев цилиндра с помощью системы терморегулирования;

5) Через формообразующую выходную трубку перемешанная и уплотненная смесь экструдируется в заранее надетый на указанную трубку пакет формосохраняющей упаковки ТПС. Пакет с готовым ТПС закрывается посредством затяжки на нем пластикового хомута и помещается в емкость с водой для охлаждения. На выходную трубку надевается следующий пакет, и технологический процесс повторяется до изготовления требуемого количества ТПС.

По сравнению с известными техническими решениями предлагаемый мобильный технологический комплекс обеспечивает помещение изготавливаемых ТПС в формосохраняющую упаковку, обеспечивающую сохранность геометрических размеров и пенообразующих свойств ТПС в течение не менее 12 месяцев. Мобильный технологический комплекс конструктивно выполнен в виде отдельных блоков, обеспечивающих упрощенные разборку, транспортирование и сборку, также указанный комплекс в сборе может размещаться в стандартном морском 20-футовом контейнере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный экструдерный комплекс для изготовления полимерных погонажных изделий | 2024 |

|

RU2837918C1 |

| РЕАГЕНТ КРАХМАЛОСОДЕРЖАЩИЙ МОДИФИЦИРОВАННЫЙ ДЛЯ БУРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579109C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ БУРЕНИЯ | 2014 |

|

RU2568201C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2014 |

|

RU2560770C1 |

| Устройство для непрерывной подготовки электродного материала | 1985 |

|

SU1545936A3 |

| СПОСОБ ФОРМОВАНИЯ МАССЫ АКТИВАТОРА АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207952C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГЛИНЫ | 1991 |

|

RU2008219C1 |

| Способ получения и нанесения сферопластика на трубы и устройство для его производства непрерывно циклическим способом. | 2020 |

|

RU2770942C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| СПОСОБ ПРОИЗВОДСТВА СУБСТРАТНЫХ БЛОКОВ ДЛЯ ВЫРАЩИВАНИЯ ВЕШЕНКИ ОБЫКНОВЕННОЙ | 2012 |

|

RU2511185C1 |

Изобретение относится к мобильному технологическому комплексу для производства твёрдых пеногенерирующих стержней. Техническим результатом является повышение эффективности технологии производства твердых пеногенерирующих стержней и обеспечение их одновременного помещения в формосохраняющую упаковку, обеспечение изготовления стержней непосредственно на месте их применения на нефтяных и газовых месторождениях. Мобильный технологический комплекс для производства твердых пеногенерирующих стержней содержит блок предварительного смешивания сырья и экструдерный блок. Комплекс дополнительно содержит блок изготовления формосохраняющей упаковки, предназначенный для изготовления формосохраняющей полиэтиленовой оболочки твердых пеногенерирующих стержней с формой и размерами, оптимизированными для применения в реализуемом с помощью технологического комплекса процессе изготовления твердых пеногенерирующих стержней, и представляющий собой устройство для запайки размеченной необходимым образом полиэтиленовой пленки путем нагрева. Экструзия изделия происходит в указанную формосохраняющую упаковку из экструдерного блока через формообразующую выходную трубку. Блок предварительного смешивания сырья связан с экструдерным блоком через накопительную емкость. Мобильный технологический комплекс конструктивно выполнен в виде отдельных блоков, обеспечивающих упрощенные разборку, транспортирование и сборку. 1 ил.

Мобильный технологический комплекс для производства твердых пеногенерирующих стержней, включающий блок предварительного смешивания сырья и экструдерный блок, отличающийся тем, что дополнительно включает блок изготовления формосохраняющей упаковки, предназначенный для изготовления формосохраняющей полиэтиленовой оболочки твердых пеногенерирующих стержней с формой и размерами, оптимизированными для применения в реализуемом с помощью технологического комплекса процессе изготовления твердых пеногенерирующих стержней, и представляющий собой устройство для запайки размеченной необходимым образом полиэтиленовой пленки путем нагрева, при этом экструзия изделия происходит в указанную формосохраняющую упаковку из экструдерного блока через формообразующую выходную трубку, а блок предварительного смешивания сырья связан с экструдерным блоком через накопительную емкость, при этом мобильный технологический комплекс конструктивно выполнен в виде отдельных блоков, обеспечивающих упрощенные разборку, транспортирование и сборку.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ СТЕРЖНЕЙ ПЕНООБРАЗОВАТЕЛЕЙ | 2004 |

|

RU2269644C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| Форма для изготовления профильныхиздЕлий из пЕНОпОлиСТиРОлА | 1978 |

|

SU802059A2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ПЕНООБРАЗОВАТЕЛЯ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2006 |

|

RU2323244C1 |

| US 4524002 A1, 18.06.1985. | |||

Авторы

Даты

2022-03-23—Публикация

2020-12-08—Подача