Изобретение относится к машиностроению, судостроению и судоремонту и может быть применено для изготовления и восстановления подшипников скольжения.

Известен «Способ получения антифрикционного покрытия на тонкостенных стальных вкладышах опор скольжения» (см. патент РФ №2076960), включающий послойное газотермическое напыление смеси порошков с последующей электроконтактной обработкой каждого слоя. При этом в качестве смеси порошков используют порошок алюминиевого сплава, полученный вспомогательной операцией путем распыления этого расплава в струе азота. Недостатком данного способа является то, что в частицах изготавливаемой смеси порошковых материалов возникает электроконтактная коррозия, что снижает коррозионную стойкость и антифрикционные свойства покрытия.

Известен «Способ получения антифрикционного покрытия на стальных тонкостенных вкладышах опор скольжения» (см. патент РФ №2186269 - прототип), включающий послойное плазменное напыление смеси порошковых материалов олова, меди, лантана и алюминия с последующей электроконгактной обработкой каждого слоя. Каждый из компонентов смеси в процессе напыления подают друг от друга отдельно под срез сопла плазмотрона по соответствующим трубопроводам, оси которых разнесены друг относительно друга на 120°. К недостаткам этого способа следует отнести следующее:

- напыление смеси порошков дает неравномерную структуру покрытия, обусловленную неравномерностью распределения компонентов смеси порошков в напыляемых слоях, что снижает качество покрытия, его антифрикционные свойства;

- при послойной электроконтактиой обработке упрочняются только границы раздела подложка-покрытие и межслойные границы, а не весь объем покрытия, что не обеспечивает необходимую усталостную прочность, и, соответственно снижает срок службы изделия;

- для предотвращения возникновения электроконтактных процессов коррозии между компонентами порошковой смеси используется сложный процесс раздельного ввода компонентов, для чего необходимо размещение нескольких трубопроводов от питателя к плазмотрону, что ведет к снижению надежности и удорожанию конструкции.

Техническим результатом изобретения является разработка способа нанесения антифрикционного покрытия, обеспечивающего увеличение срока службы антифрикционных покрытий вкладышей опор скольжения за счет увеличения усталостной прочности и улучшения антифрикционных свойств покрытия, повышение надежности и удешевление конструкции плазмотрона, а также снижение затрат на плазменное напыление, и, как следствие, снижение стоимости изготовления и восстановления изделий, изготавливаемых или восстанавливаемых данным способом.

Указанный технический результат достигается за счет того, что в известном способе получения антифрикционного покрытия на стальных тонкостенных вкладышах опор скольжения, включающем послойное напыление антифрикционного материала с одновременной обработкой каждого слоя, в отличие от него в качестве антифрикционного материала используют баббитовую проволоку, а обработку каждого слоя осуществляют с помощью ультразвука, причем ультразвуковое воздействие на каждый намыленный слой осуществляют до начала его кристаллизации.

Заявленные ограничительные и отличительные признаки обеспечивают предлагаемому техническому решению достижение поставленной технической задачи.

Применение баббита обусловлено возможностью изготовления из него проволоки с высокими антифрикционными свойствами. Изготовление (протяжка) проволоки из большинства антифрикционных порошковых материалов, близких по антифрикционным характеристикам к баббиту, например алюминий-олово, невозможно из-за низких пластических свойств.

Использование полностью расплавляемого в процессе плазменного напыления проволочного материала (баббитовой проволоки), имеющего однородную структуру, обеспечивает получение равномерной структуры напыляемого покрытия, что повышает качество покрытия, его антифрикционные свойства.

Замена послойной электроконтактной обработки ультразвуковой позволяет повысить усталостную прочность, т.е. надежность нанесенного покрытия за счет того, что ультразвук воздействует на весь объем покрытия. Это обусловлено тем, что при ультразвуковом воздействии в каждом напыляемом слое возникают сжимающие термические напряжения, повышающие усталостную прочность покрытия по всему объему.

Максимальная эффективность ультразвукового воздействия обеспечивается за счет того, что, в отличие от порошкового, проволочный материал имеет стабильные температуру плавления и температуру кристаллизации, что позволяет выбрать точный момент приложения ультразвука (до начала кристаллизации).

Использование проволоки в качестве напыляемого материала исключает необходимость раздельного подвода компонентов, что упрощает и удешевляет конструкцию плазмотрона, повышает его надежность.

Кроме того, применение проволочного материала обеспечивает гарантированное использование всего объема материала, т.е. его экономию.

Так обеспечивается достижение поставленной технической задачи, а именно: увеличение срока службы антифрикционных покрытий за счет повышения усталостной прочности и улучшения антифрикционных свойств покрытия, снижение стоимости изготовления и восстановления изделий за счет удешевления конструкции плазмотрона и экономии напыляемого материала.

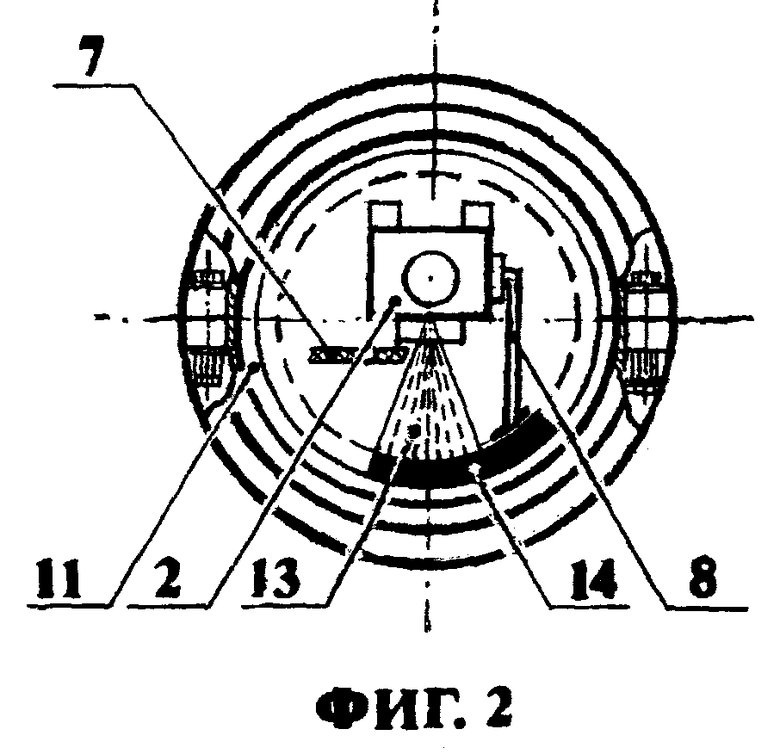

На фиг.1 представлен внешний вид установки для плазменного напыления.

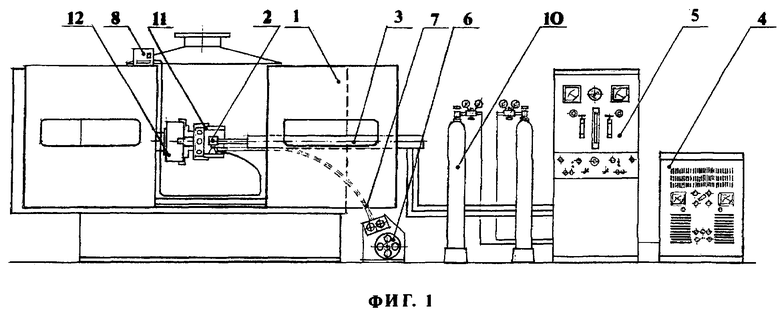

На фиг.2 схема работы плазмотрона.

Ниже приведен пример реализации предлагаемого способа с использованием стандартного комплекса плазменного напыления, включающего автоматизированную камеру плазменного напыления 1 типа 15 ВБ с плазмотроном 2, закрепленным на специальной подвижной штанге 3, источник питания 4, пульт автоматического управления процессом 5, блок 6 подачи проволоки 7, ультразвуковой генератор-излучатель 8 с индентором 9 и систему газоснабжения 10.

Процесс нанесения покрытия реализуется следующим образом.

Вкладыш подшипника 11, подлежащий напылению, закрепляется во вращателе 12 камеры 1, плазмотрон 2 выводится на режим напыления, загорается плазменная струя 13, включается блок подачи 6 проволоки 7, устанавливается скорость (3,5-4,5 м/мин) непрерывной подачи проволоки 7 в плазменную струю 13. Плазмотрон 2 с помощью специальной штанги 3 вводится внутрь вращающегося вкладыша 11. При нанесении покрытия в непосредственной близости к плазменной струе 13 в зону расплавленного материала 14 до начала кристаллизации вводятся ультразвуковые колебания (20-22 кГц) от излучателя 8 через индентор 9. Точка ввода индентора определяется температурой начала кристаллизации (240-260)°С с помощью переносного дистанционного термощупа. Формирование покрытия производится послойно, толщина каждого слоя 0,1-0,15 мм.

Сравнительные данные результатов испытаний плазменного нанесения покрытия с послойной электроконтактной обработкой и обработкой ультразвуком приведены в таблице.

Испытания показали, что использование нового способа нанесения антифрикционного покрытия на стальные тонкостенные вкладыши подшипников скольжения методом плазменного напыления с послойной ультразвуковой обработкой каждого напиленного слоя и использованием в качестве антифрикционного материала баббитовой проволоки позволяет увеличить срок службы антифрикционных покрытий за счет повышения усталостной прочности и улучшения антифрикционных свойств, снизить стоимость изделий за счет удешевления конструкции плазмотрона и гарантированного использования всего объема напыляемого материала.

Использование способа эффективно при изготовлении и восстановлении тонкостенных вкладышей подшипников скольжения.

Способ доступен для использования на большинстве машиностроительных, судостроительных и ремонтных предприятий, занимающихся изготовлением и восстановлением вкладышей подшипников скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| Способ нанесения антифрикционного покрытия на стальные тонкостенные вкладыши подшипников скольжения | 2017 |

|

RU2675679C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2006 |

|

RU2319049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1993 |

|

RU2057973C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 1992 |

|

RU2064615C1 |

Изобретение относится к машиностроению, судостроению и судоремонту и может быть применено для изготовления и восстановления подшипников скольжения. Способ нанесения антифрикционного покрытия на стальные тонкостенные вкладыши подшипников скольжения включает плазменное послойное напыление антифрикционного материала с одновременной обработкой каждого слоя, при этом обработку каждого слоя осуществляют с помощью ультразвука. Ультразвуковое воздействие на каждый слой осуществляют до момента начала его кристаллизации. В качестве антифрикционного материала используют баббитовую проволоку. Технический результат - увеличение усталостной прочности и улучшение антифрикционных свойств покрытия. 2 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЗАЭВТЕКТИЧЕСКИХ СИЛУМИНОВ | 1999 |

|

RU2163647C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВОВМЕТАЛЛОВ | 0 |

|

SU208265A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО слоя | 0 |

|

SU209923A1 |

| WO 9703298 A1, 30.01.1997. | |||

Авторы

Даты

2006-02-10—Публикация

2004-06-15—Подача