Изобретение относится к машиностроению, и может быть использовано для создания поверхностей трения, в частности подшипников скольжения и качения.

Предшествующий уровень техники

Известно, что проблема увеличения износостойкости и уменьшения коэффициента трения является одной из наиболее актуальных задач в машиностроении. Указанная проблема решается путем различной (конструкционной или технологической) модификации трущихся поверхностей. Известна конструкция вкладыша подшипника скольжения, состоящая из стальной подложки, на которую методами центробежного или кокильного литья наносится слой оловяннисто-свинцовистой бронзы или баббита (ОСТ 24.067.40-84. Вкладыш коренных и шатунных подшипников дизелей и газовых двигателей. А.В.Вентцель. Прогрессивная технология изготовления вкладышей подшипников, ЛДНТП, Л., 1967).

Известен способ получения поверхности трения (А. с. СССР N1684549), заключающийся в создании на металлической поверхности регулярно расположенных углублений и внесения в них твердосмазочного материала вакуумным ионно-плазменным методом, при котором после нанесения твердосмазочного материала последний подвергают пластическому деформированию до перехода в пластическое состояние и до ориентации кристаллитов твердосмазочного материала базисными плоскостями скольжения параллельно поверхности трения.

Известен также способ формирования антифрикционной поверхности трения в парах трения (патент РФ N2093718), при котором на поверхности трения выполняют канавки глубиной 0,1-1000 мкм, при этом канавки заполняют антифрикционным материалом, содержащим интерметаллиды цветных металлов, армированные ультрамелкодисперсными алмазами.

Известен также способ получения антифрикционного покрытия на тонкостенных стальных вкладышах опор скольжения (патент РФ N2076960), включающий нанесение смеси порошков и термического соединения смеси порошков с поверхностью вкладыша методом послойного газотермического напыления с последующей электроконтактной обработкой роликом слоев напыляемого металла.

Известно покрытие на основе алмазоподобного материала с аморфной структурой, который содержит включения алмазной фазы и представляет собой чистый углерод (заявка РФ N96110601).

Известно также многослойное износостойкое покрытие (патент РФ N2061090) с высокой адгезией между основным материалом и покрытием, причем перед нанесением слоев покрытия дополнительно наносят металлический подслой из циркония.

Известен также подшипник скольжения на основе углерода (патент РФ N2006706), содержащий цилиндрическую втулку, закрепленную в опорном кольце, причем одна из сопрягаемых деталей выполнена металлической, а опорное кольцо выполнено из углеродного композиционного материала с наполнителем в виде прошитого углеродной нитью пакета углеродной ткани.

Известен также подшипник качения (заявка РФ N2000109596), содержащий внутреннее и наружное кольцо и тела качения, при этом на тела качения и/или на дорожку качения нанесено покрытие из алмазоподобного углерода в смеси с металлом, содержащее чередующиеся слои.

Известен подшипник скольжения (Европатент ЕР N1070207), содержащий слой из серебра или серебряного сплава и покрытие, выполненное порошковой формовкой из спеченного карбида кремния и содержащее кристаллический графитовый слой на поверхности и слой из алмазных частиц.

Известен также способ формирования антифрикционных и противоизносных покрытий на трущихся поверхностях элементов пар трения (патент РФ N2139456), включающий нанесение слоя эпилама из растворов на основе перфторполиоксиалкиленкарбоновых кислот, при котором на трущиеся поверхности элементов пар трения наносят стекловидную пленку двуокиси кремния.

Известно также антифрикционное покрытие (патент РФ N2057973), содержащее стальное основание с нанесенным на него антифрикционным слоем из порошка бронзы методом плазменного напыления.

Наиболее близким к заявляемому изобретению является роликовый подшипник (патент США N6234679), в котором одна из обойм или ролики снабжены поверхностным покрытием, содержащим наружный углеродный азотированный слой и подложку, расположенную между наружным слоем и основанием. Подложка содержит нитрид бора (прототип).

Недостатками известных покрытий являются:

- отсутствие выраженного влияния структуры поверхности покрытия на ориентацию смазочного слоя;

- недостаточно высокая износостойкость;

- высокие коэффициенты трения;

- недостаточная задиростойкость;

- недостаточная температурная стабильность;

- низкая коррозионная стойкость.

Раскрытие изобретения

Целью изобретения является повышение износостойкости, задиростойкости и температурной стабильности покрытия, а также снижение коэффициента трения.

Указанная цель достигается тем, что в антифрикционном покрытии, содержащем пленку, взаимодействующую со смазкой, пленка выполнена монокристаллической с адсорбционными центрами, взаимодействующими как между собой, так и с молекулами граничного слоя смазки, что приводит к гомеотропной (нормальной к поверхности трения) ориентации и структурной упорядоченности эпитропного жидкокристаллического (ЭЖК) граничного слоя смазки.

Указанная цель достигается также тем, что адсорбционные центры выполнены с возможностью активного взаимодействия с молекулами углеводородов смазки, что обеспечивает необходимую ориентацию последних.

Указанная цель достигается также тем, что адсорбционные центры содержат группы химических элементов (О), (Н), (N), (ОН), (NHx), (ООН) и др.

Указанная цель достигается также тем, что пленка образует гомеотропный тип ориентации эпитропного жидкокристаллического граничного слоя смазки.

Указанная цель достигается также тем, что адсорбционные центры содержат группы химических элементов в концентрации, необходимой для гомеотропной ориентации и структурной упорядоченности молекул эпитропного жидкокристаллического граничного слоя смазки.

Указанная цель достигается также тем, что пленка представляет собой монокристаллическую углеродную пленку с легирующими атомами. Указанная цель достигается также тем, что пленка легирована атомами азота (N).

Указанная цель достигается также тем, что адсорбционные центры расположены на поверхности и/или в объеме пленки.

Указанная цель достигается также тем, что пленка скреплена с основой.

Указанная цель достигается также тем, что пленка скреплена с основой посредством подложки, расположенной между основой и пленкой.

Краткое описание фигур чертежей

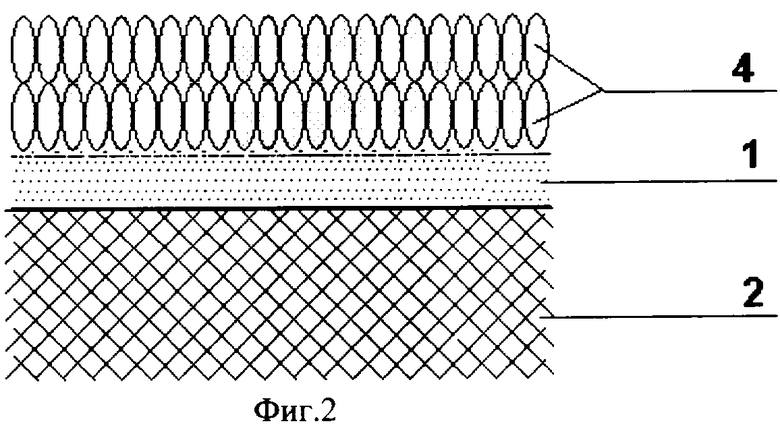

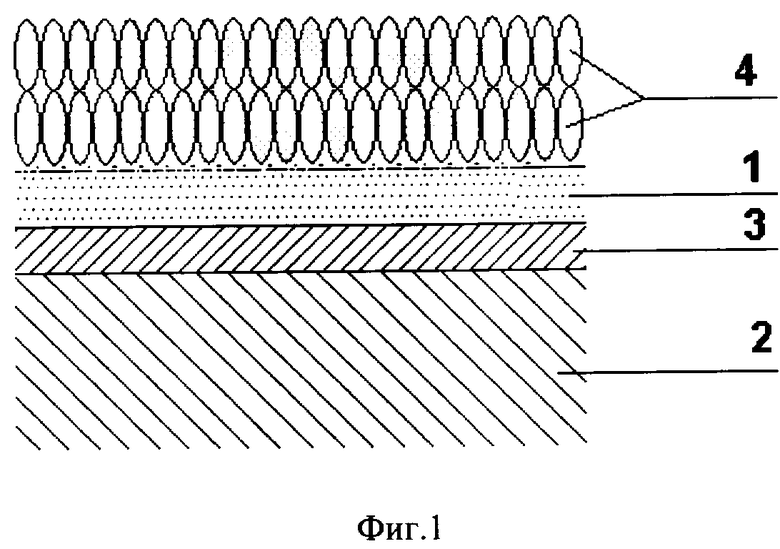

Заявляемое изобретение поясняется чертежами, где на фиг.1 и 2 показано антифрикционное покрытие, взаимодействующее со смазкой.

Антифрикционное покрытие содержит монокристаллическую пленку 1 (фиг.1), скрепленную с основой 2 посредством подложки 3. В качестве материала основы 2 используется, например, сталь, а в качестве подложки 3 - нитрид титана. Основа 2 представляет собой, например, обойму или вкладыш подшипника. Пленка 1 имеет монокристаллическую структуру, в которой расположены адсорбционные центры определенного типа (не обозначены), т.е. со способностью к активному взаимодействию и взаимодействующие как между собой, так и с молекулами граничного слоя смазки 4, что приводит к структурной упорядоченности и формированию гомеотропно ориентированного ЭЖК-слоя смазки. В качестве адсорбционных центров используются группы химических элементов определенного типа (О), (Н), (N), (ОН), (NHx), (ООН) и др., причем используются как отдельные группы, так и их комбинации. В качестве смазки используют, например, вазелиновое масло + 0,1% стеариновой или 1% олеиновой кислоты. Антифрикционное покрытие содержит также монокристаллическую пленку 1 (фиг.2), скрепленную напрямую с основой 2. В качестве материала основы 2 используется, например, кремнийорганический полимер.

Варианты осуществления изобретения

Одним из эффективных методов модификации поверхности является нанесение покрытий (покрытий - ориентантов), обеспечивающих необходимую гомеотропную ориентацию и структурную упорядоченность (ЭЖК-структуру) граничного слоя смазки, и, соответственно, повышение смазочной способности масел, так как структура пленки поверхности ориентанта 1 (фиг.1) создает себе подобную молекулярную структуру в граничном слое смазки 4.

Для обеспечения высокой молекулярной ориентации граничного слоя смазки создано антифрикционное пленочное покрытие-ориентант, имеющее монокристаллическую структуру. Пленку 1 (фиг.1) получают, например, методом импульсной конденсации углеродной плазмы в сочетании с дополнительным облучением ионами Аr или методом нанотехнологической молекулярной сборки и скрепляют с подложкой 3, которая нанесена на основу 2. Пленка 1 имеет хорошую адгезию и может быть нанесена на различного типа подложки (металлы, диэлектрики, керамика и др.). Пленка 1 характеризуется одноосной текстурой и анизотропной электропроводностью, тунельно прозрачна, имеет низкий коэффициент трения, твердость, близкую к алмазной, и прекрасную адгезию к подложке 3. При работе машин и механизмов в режиме граничного трения между трущимися парами с покрытиями-ориентантами формируются молекулярные эпитропные жидкокристаллические слои в граничных слоях молекул смазки 4, нормально ориентированные к поверхности трения. Межмолекулярное анизотропное взаимодействие происходит как между поверхностью пленки 1 с молекулами смазки 4, так и молекул смазки 4 в самом смазочном материале. У предлагаемого антифрикционного покрытия образуется структурноупорядоченный ЭЖК-слой смазки у трущихся поверхностей. Взаимодействие с поверхностью пленки 1 приводит к большей температурной стабильности гомеотропной структуры ЭЖК-слоя смазки за счет повышения толщины и степени структурной упорядоченности граничного слоя смазки. Ортогональная ориентация молекул смазки 4 в граничном слое смазки способствует обеспечению несущей способности смазочного слоя, снижению коэффициента трения и интенсивности изнашивания.

Антифрикционное покрытие изготавливается также прямым нанесением монокристаллической углеродной пленки 1 (фиг.2) на основу 2, например, кремнийорганический полимер. Адсорбционные центры расположены как на поверхности пленки 1, так и в объеме пленки 1. В качестве адсорбционных центров используются группы химических элементов (О), (Н), (N), (ОН), (NHx), (ООН) и др., связанные с поверхностью пленки 1. Пленка 1 может легироваться атомами азота (N). Адсорбционные центры активно взаимодействуют с молекулами углеводородов смазки 4, что обеспечивает необходимую ориентацию последних.

Совместное действие покрытий на обеих контактирующих поверхностях (расстояние меньше 200 нанометров) приводит к увеличению толщины граничных слоев эпитропной жидкокристаллической системы и повышению степени ориентационной упорядоченности в ней.

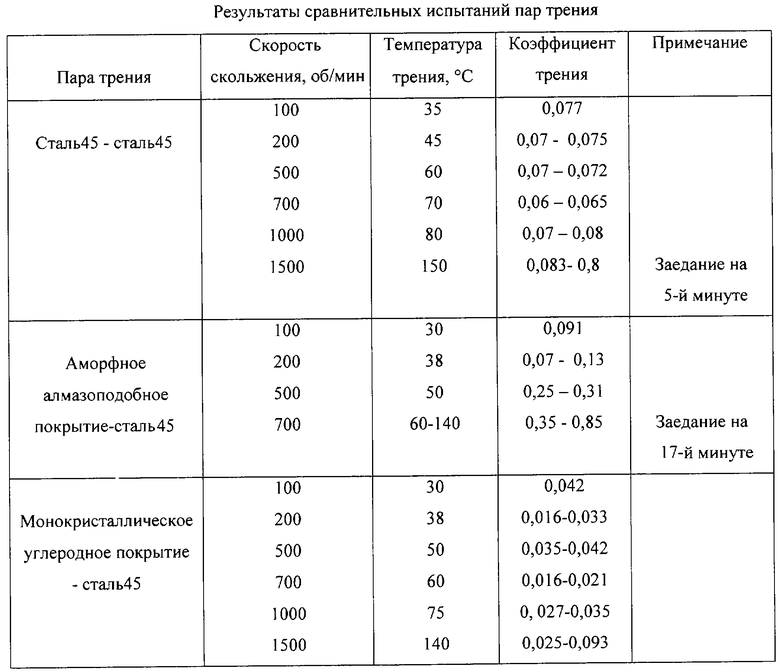

Результаты сравнительных испытаний пар трения предлагаемого монокристаллического углеродного покрытия по стали 45, аморфного алмазоподобного покрытия по стали 45 и стали 45 по стали 45 без покрытия при различных скоростях скольжения представлены в таблице.

Как следует из приведенной таблицы, наименьшие величины коэффициента трения в исследованном диапазоне режимов испытания отмечаются у пары трения монокристаллическое углеродное покрытие и стали 45, а максимальный - у пары алмазоподобное покрытие и сталь 45. Эталонная пара сталь 45 и сталь 45 по величине коэффициента трения занимает промежуточное положение. Испытания проводились до возникновения заедания, характеризующегося резким возрастанием коэффициента трения и температуры. Это явление отмечалось у пары трения сталь-сталь без покрытия (1500 об/мин, 17-я минута испытания) и у пары сталь-алмазоподобное покрытие (700 об/мин, 5-я минута испытания). При испытании пары углеродное покрытие-сталь 45 заедания в указанном диапазоне режимов испытания не имело места.

При использованных методах испытаний и для всех исследуемых смазочных сред минимальное трение получено для трущихся пар с предлагаемым покрытием-ориентантом, что свидетельствует о способности покрытий-ориентантов повышать смазочную способность масел. Установлена большая эффективность смазочного действия углеродных монокристаллических покрытий по сравнению с аморфными. Результаты показывают, что и по антифрикционным свойствам, и по температурной стойкости смазочных сред при трении, стали с углеродным покрытием превосходят стали без покрытия и поэтому могут быть рекомендованы для узлов трения со стальными поверхностями для условий граничной смазки. Твердость покрытий составляет около 9500HV.

В качестве адсорбционных центров используются группы химических элементов (О), (Н), (N), (ОН), (NНх), (ООН) и др., которые усиливают ориентационные свойства пленки 1. В качестве смазочного материала могут использоваться практически все виды углеводородных смазок.

Под граничным слоем смазки понимается слой молекул смазки 4, который способен к структурной ориентации и формированию упорядоченного ЭЖК-слоя. Толщина граничного слоя может составлять от 1 до нескольких сотен молекул смазки.

В качестве материала пленки могут использоваться пленки с монокристаллической структурой с пористостью не выше 6 ангстрем.

В качестве основы могут использоваться, например, сталь и другие конструкционные материалы.

Промышленная применимость

При анализе изобретения на соответствие критерию “новизна” выявлено, что часть признаков заявленной совокупности является новой, следовательно, изобретение соответствует критерию “новизна”.

При анализе изобретения на соответствие критерию “изобретательский уровень” выявлено, что техническое решение анализируемого объекта ново, следовательно, признаки соответствуют критерию “изобретательский уровень”, поскольку оно представляет собой новую совокупность признаков как сочетание известных признаков и нового технического свойства, а также представляет собой новую структуру и связи элементов. Кроме того, посредством предлагаемого устройства достигнут результат, удовлетворяющий давно существующим потребностям (снижение трения, повышение эксплуатационных характеристик - повышение износостойкости, задиростойкости и т.п.).

Изобретение может использоваться в машиностроении, может быть тиражировано и, следовательно, соответствует критерию “промышленная применимость”.

Достоинства заявляемого технического решения заключаются в создании оптимальных микроструктур, наилучшим образом удовлетворяющих условиям работы антифрикционных покрытий и позволяющих им достигнуть высоких триботехнических параметров.

Предложенное покрытие имеет следующие преимущества:

- Увеличивается износостойкость и задиростойкость;

- Уменьшается коэффициент трения;

- Повышается температурная стабильность;

- Увеличивается коррозионная стойкость.

Заявляемое изобретение можно использовать также в приборостроении, в медицине, а также в тех областях техники, где имеет место граничное трение.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2014 |

|

RU2570057C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2019 |

|

RU2728449C1 |

| УГЛЕРОДНЫЙ ПОЛИМЕР | 2003 |

|

RU2282583C2 |

| МЕДИЦИНСКОЕ ПОКРЫТИЕ | 2004 |

|

RU2310475C2 |

| БАКТЕРИЦИДНОЕ МЕДИЦИНСКОЕ ПОКРЫТИЕ | 2007 |

|

RU2385167C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМЕОТРОПНО ОРИЕНТИРОВАННОГО СЛОЯ ЖИДКОГО КРИСТАЛЛА ЖИДКОКРИСТАЛЛИЧЕСКОГО УСТРОЙСТВА | 2015 |

|

RU2625121C2 |

| УПРАВЛЯЕМЫЙ ПРОТИВОСЛЕПЯЩИЙ ФИЛЬТР (УПФ) | 2013 |

|

RU2530172C1 |

| ТОНКИЙ ПОЛЯРИЗАТОР НА ЖИДКИХ КРИСТАЛЛАХ (ТПЖК) | 2014 |

|

RU2563212C1 |

| ЭЛЕКТРООПТИЧЕСКИЙ ЖИДКОКРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2015 |

|

RU2601616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОКРИСТАЛЛИЧЕСКОЙ ЯЧЕЙКИ | 2005 |

|

RU2283338C1 |

Изобретение относится к машиностроению и может быть использовано для создания поверхностей трения, в частности подшипников скольжения и качения. Антифрикционное покрытие содержит монокристаллическую пленку 1, скрепленную с основой 2 посредством подложки 3. В качестве основы 2 используется, например, сталь, а в качестве подложки 3 - нитрид титана. Пленка 1 имеет монокристаллическую структуру, в которой расположены адсорбционные центры, взаимодействующие как между собой, так и с молекулами смазки 4, что приводит к структурной упорядоченности и формированию эпитропного жидкокристаллического слоя смазки. В качестве адсорбционных центров используются группы химических элементов (О), (Н), (N), (ОН), (NHx), (ООН), в качестве смазки используют, например, вазелиновое масло + 0,1% стеариновой или 1% олеиновой кислоты. Технический результат заключается в повышении износостойкости, задиростойкости и температурной стабильности покрытия, а также в снижении коэффициента трения. 9 з.п. ф-лы, 2 ил., 1 табл.

| US 4731302, 15.03.1988 | |||

| Вентильный электропривод постоянного тока | 1983 |

|

SU1098098A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ВКЛАДЫШАХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1999 |

|

RU2177568C2 |

Авторы

Даты

2004-06-10—Публикация

2002-12-25—Подача