Изобретение относится к акустическим методам неразрушающего контроля прочности и предназначено для оценки прочности испытуемых изделий. Изобретение носит универсальный характер и может применяться для изделий различных размеров и конструкции, а также выполненных из различных конструкционных материалов.

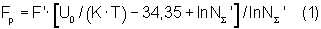

Известен способ неразрушающей оценки прочности композитных материалов и изделий из них (Носов В.В., Носов С.В. Акустико-эмиссионный критерий прочности композитных материалов //Известия ВУЗов. Машиностроение. - 1989. - № 9, с.25-29; Петров В.А., Башкарев А.Я., Носов В. В. Прогнозирование методом акустической эмиссии работоспособности металлополимерных деталей машин // Механика композитных материалов, 1989, № 2, с.354-361.), включающий равномерное нагружение диагностируемого изделия, регистрацию при этом числа N∑ импульсов акустической эмиссии (АЭ) и прекращение нагружения в момент выхода временной зависимости натурального логарифма InN∑ числа импульсов АЭ на прямолинейный участок, определение углового коэффициента InN∑'=dlnN∑/dt (тангенса угла наклона) этого участка и расчет по его значению разрушающей нагрузки на изделие по следующей формуле:

где U0 - энергия активации процесса разрушения материала конструкции /справочное/;

К - постоянная Больцмана;

Т - абсолютная температура;

F' - скорость роста нагрузки на конструкцию во время испытаний.

Недостатком этого способа являются его ограниченные возможности, связанные с тем, что допускаемые в ходе диагностики нагрузки на изделие могут оказаться недостаточными для реализации способа.

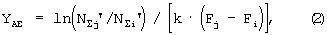

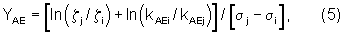

Наиболее близким к предлагаемому является способ неразрушающей оценки прочности корпусов двигателей, выполненных из композитных материалов (Носов В.В., Потапов А.И. Оценка прочности корпусных изделий при их гидроиспытаниях по результатам регистрации сигналов акустической эмиссии// Дефектоскопия - 1998, №5, с.99-107), включающий ступенчатое гидронагружение корпуса путем непрерывного подъема давления в корпусе до уровня F1, выдержка в течение времени t1, подъем давления до второго уровня F2, выдержка в течение времени t2 и так далее до заданного максимального уровня давления. В ходе испытаний проводится регистрация числа N∑ импульсов АЭ. По результатам АЭ испытаний строятся графики временных зависимостей числа импульсов АЭ при различных уровнях давления, в которых выделяли участки, близкие к прямолинейным, определяли угловые коэффициенты N∑i' и N∑j' этих участков. Определяли параметр состояния материала диагностируемого изделия YAE по формуле:

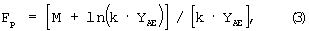

и рассчитывается величина разрушающей нагрузки Fp по формуле:

где i, j - номера уровней выдержки под постоянной нагрузкой;

Fi, Fj - уровни нагрузки соответственно на i и j уровнях выдержки;

k - коэффициент пропорциональности между нагрузкой F и средними напряжениями в конструкции;

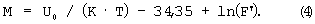

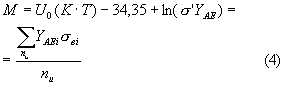

М - константа материала конструкции и условий ее нагружения принимается из расчета по формуле:

где U0 - энергия активации процесса разрушения материала конструкции /справочное/;

К - постоянная Больцмана;

Т - абсолютная температура;

F' - скорость роста нагрузки на конструкцию во время испытаний.

Значение разрушающей нагрузки Fp сравнивается с рабочей нагрузкой на диагностируемое изделие. На основе этого сравнения делается вывод о состоянии диагностируемого изделия.

Недостатками данного способа являются:

- отсутствие учета нестабильности распределения амплитуд импульсов АЭ, получаемых в ходе испытаний изделия, что приводит к снижению точности результатов контроля изделия;

- отсутствие четкой классификации степени опасности выявленных в ходе контроля источников импульсов АЭ;

- ограниченные возможности, связанные с необходимостью создания ступенчатой равномерной нагрузки на контролируемое изделие.

Задачей заявляемого изобретения является повышение точности результатов акустико-эмиссионного контроля изделия, определение четкой классификации степени опасности источников импульсов АЭ и расширение возможностей способа.

Технический результат, достигаемый в процессе решения поставленной задачи, состоит в получении следующих возможностей:

- возможность получения более точных результатов контроля изделия путем учета нестабильности распределения амплитуд импульсов АЭ;

- возможность четкого определения классов опасности, выявленных в ходе контроля источников импульсов АЭ,

- возможность использования при контроле равномерно растущей нагрузки или ступенчато равномерно растущей нагрузки.

В предлагаемом способе для учета распределения амплитуд импульсов АЭ, в ходе испытаний изделия дополнительно проводят регистрацию амплитуд импульсов АЭ.

Технический результат достигается тем, что при расчете параметра состояния материала контролируемого изделия YAE дополнительно определяют ирформативный параметр ζ (число импульсов, активность, суммарный счет, скорость счета или суммарную амплитуду импульсов АЭ), определяют отношение логарифмов суммарных амплитуд в заданные моменты времени ti, tj, определяют закон распределения числа импульсов АЭ по амплитудам с одновременным определением номинальных напряжений σi, σj в контролируемой зоне изделия в моменты времени ti, tj соответственно, учитывается соотношение акустико-эмиссионных коэффициентов kAEi/kAEj, а также для классификации степени опасности источников импульсов АЭ вводится диагностический параметр YR.

Введение при расчете параметра состояния материала контролируемого изделия YAE соотношения акустико-эмиссионных коэффициентов kAEi/kAEj) позволяет повысить точность контроля изделия за счет учета нестабильности распределения амплитуд импульсов АЭ. Введение при расчете YAE информативного параметра ζ, позволяет повысить информативность параметра YAE и расширить возможности способа.

Способ реализуется следующим способом. Изделие нагружается равномерно растущей нагрузкой или ступенчато равномерно растущей нагрузкой с выдержкой на каждой ступени. Заявляемый способ не предъявляет особых требований к виду нагрузки. Изделие может нагружаться растягивающими нагрузками, изгибными и крутящими моментами, давлением и сочетаниями указанных видов нагрузок. Максимальная нагрузка, достигаемая в ходе диагностирования, может быть значительно ниже разрушающей. В ходе нагружения и выдержки изделия при помощи специальной измерительной аппаратуры проводят регистрацию числа импульсов АЭ и их амплитуд. Калибровка аппаратуры для регистрации импульсов АЭ перед проведением контроля не требуется.

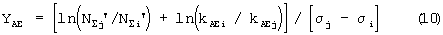

После проведения регистрации импульсов АЭ определяют значение параметра состояния материала диагностируемого изделия YAE по следующей формуле:

где σi, σj - напряжения, действующие в контролируемой зоне изделия в i и j моменты времени соответственно;

ζi, ζj - значения информативного параметра при напряжениях σi и σj соответственно;

kAEi, kAEj - акустико-эмиссионные коэффициенты при напряжениях σi и σj соответственно.

При равномерном ступенчатом нагружении контролируемого изделия в качестве значений σi и σj можно принимать значения, соответствующие различным уровням выдержки изделия под постоянной нагрузкой.

В качестве информативного параметра ζ может использоваться число импульсов, активность, суммарный счет, скорость счета или суммарную амплитуду импульсов АЭ суммарная амплитуда импульсов АЭ.

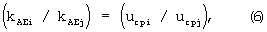

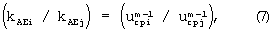

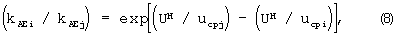

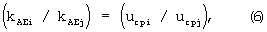

Отношение kAEi/kAEj определяется в зависимости от выбранного закона распределения амплитуд импульсов АЭ по следующим формулам:

- для равновероятностного распределения амплитуд импульсов АЭ:

- для показательного распределения амплитуд импульсов АЭ:

- для экспоненциального распределения импульсов АЭ:

где ucpi, ucpj - средние амплитуды импульсов АЭ при напряжениях σi и σj соответственно;

m - параметр показательного распределения;

UH - нижний порог дискриминации измерительной аппаратуры.

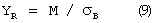

Для определения класса опасности, выявленного в контролируемом объекте источника импульсов АЭ, определяют диагностический параметр YR:

где σB - предел прочности (временное сопротивление) материала контролируемого изделия /справочное/;

М - константа материала конструкции и условий ее нагружения, определяется по справочным данным или результатам разрушающих АЭ-испытаний эталонных (бездефектных) образцов и следующей формуле:

где U0 - энергия активации процесса разрушения материала конструкции /справочное/;

К - постоянная Больцмана;

Т - абсолютная температура;

σ' - скорость роста напряжений в контролируемой зоне изделия или эталонного образца во время АЭ-испытаний,

nИ - количество испытаний, YAEi, σBI - значения параметра состояния и предела прочности образца соответственно.

Если YAE<0, то источник импульсов АЭ классифицируется как неактивный, дефект признается неопасным, состояние изделия работоспособным. При 0≤YAE<YR источник импульсов АЭ классифицируется как активный, дефект признается неопасным, состояние изделия работоспособным. При YAE≥YR источник импульсов АЭ классифицируется как критически активный, дефект признается опасным, состояние изделия неработоспособным. При YAE≫YR источник импульсов АЭ классифицируется как катастрофически активный, дефект признается опасным, состояние изделия опасным.

Пример реализации способа

Проверка разработанного способа для стальных конструкций, содержащих сварные соединения, проводилась на основе экспериментов по регистрации АЭ во время равномерного и ступенчатого равномерного нагружения сварных образцов. Образцы представляли собой сваренные встык стальные пластины, выполненные из листового проката, материал пластин - Ст3пс, сварка ручная электродами Э46А марки УОНИ-13/45Ф-4,0-УД ГОСТ 9466-75, ГОСТ 9467-75, ТУ 1272-014-11142306-97 и автоматическая, выполненная в среде углекислого газа с применением проволоки СВ-08Г2С.

Образцы равномерно нагружались равномерно растущей растягивающей нагрузкой и ступенчатой равномерной растущей растягивающей нагрузкой с выдержкой на каждой ступени в течение 5 минут. Нагружение образцов проводилось до их разрушения. В ходе нагружения и выдержки изделия при помощи специальной измерительной аппаратуры проводилась регистрация числа и амплитуд импульсов АЭ.

Для регистрации импульсов АЭ использовалась двухканальная измерительная акустико-эмиссионная система (ИАЭС) с рабочим частотным диапазоном 20-1000 кГц, эффективным значением напряжений собственных шумов усилительного тракта, приведенным ко входу предварительного усилителя не более 5 мкВ, точностью определения времени прихода сигнала АЭ 0,8 мкс, программируемым коэффициентом усиления основного усилителя (от минус 20 до 40 дБ) и предварительным усилением 34 дБ, диапазоном измерения максимальной амплитуды сигнала от 20 до 134 дБ с точностью ±1 дБ, максимальным количеством регистрируемых каждым каналом за одну секунду сигналов АЭ 1500. Нижний уровень порога дискриминации системы определялся необходимостью устранения электромагнитных помех и составлял 47 дБ на каждом канале, время блокировки составляло 48000 мкс. Упругая волна регистрировалась пьезоэлектрическими приемниками АЭ, сигналы из которых усиливались предварительным усилителем и поступали на блок анализа. Отсюда ряд цифровых параметров, характеризующих поступающие из предварительного усилителя сигналы, передавались по интерфейсу CAN2.0B в компьютер PENTIUM1. Активный элемент приемников АЭ с частотным диапазоном 20-200 кГц изготавливался из пьезокерамики ЦТС-19. Предварительная калибровка аппаратуры не производилась.

В качестве информативного параметра ζ использовали активность АЭ N∑' (может быть использовано число импульсов, суммарный счет, скорость счета или суммарная амплитуда импульсов АЭ). Определяли значение параметра состояния материала диагностируемого изделия YAE по формуле:

где σi, σj - напряжения, действующие в контролируемой зоне изделия в ti и tj моменты времени соответственно;

kAEi, kAEj - акустико-эмиссионные коэффициенты, их отношение KAEi/KAEj определяли по следующей формуле:

где ucpi, ucpj - средние амплитуды импульсов АЭ при напряжениях σi и σj соответственно.

Введение при расчете параметра состояния материала контролируемого изделия YAE соотношения акустико-эмиссионных коэффициентов kAEi/kAEj позволяет повысить точность контроля изделия за счет учета нестабильности распределения амплитуд импульсов АЭ. Посредством учета нестабильности закона распределения амплитуд импульсов АЭ корректируются различия в условиях АЭ-наблюдений за процессом микро-трещинообразования, что снижает погрешность и повышает точность неразрушающей оценки. Деление на разницу номинальных напряжений нормирует результаты расчета и позволяет сравнить его результат со стандартными характеристиками прочности.

При ступенчатом равномерном нагружении образца в качестве значений σi и σj принимали значения, соответствующие различным уровням выдержки изделия под постоянной нагрузкой.

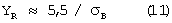

Рассчитывали величину диагностического параметра YR, который для стали определяли по следующей формуле:

где σВ - предел прочности (временное сопротивление) материала образца.

Рассчитанные по результатам опытов классы опасности источников импульсов АЭ оказались достоверными. Коэффициент корреляции между полезной площадью образца и параметром состояния YAE составил 0,715, что говорит о высокой степени информативности данного параметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| СПОСОБ ОЦЕНКИ РЕСУРСА ПОДШИПНИКА КАЧЕНИЯ | 2020 |

|

RU2735130C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2018 |

|

RU2690200C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ВЫСОКОЭНЕРГЕТИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2750683C1 |

| Способ акустико-эмиссионного контроля металлических объектов и устройство для его осуществления | 2020 |

|

RU2736175C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

Использование: для неразрушающего контроля прочности изделий. Сущность: заключается в том, что в процессе неразрушающего контроля прочности изделий равномерно или ступенчато равномерно нагружают изделие и регистрируют число импульсов акустической эмиссии и их амплитуды в процессе нагружения, при этом дополнительно определяют суммарную амплитуду ζ импульсов АЭ, определяют отношение логарифмов суммарных амплитуд в заданные моменты времени ti, tj, определяют закон распределения числа импульсов АЭ по амплитудам с одновременным определением номинальных напряжений σi, σj в контролируемой зоне изделия в моменты времени ti, tj соответственно, по результатам испытаний определяют параметр состояния материала контролируемого изделия YAE по математической формуле. Технический результат: повышение точности результатов акустико-эмиссионного контроля изделия, определение четкой классификации степени опасности источников импульсов АЭ.

Способ неразрушающего контроля прочности изделий, в процессе которого равномерно или ступенчато равномерно нагружают изделие и регистрируют число импульсов акустической эмиссии и их амплитуды в процессе нагружения, отличающийся тем, что дополнительно определяют суммарную амплитуду ζ, импульсов АЭ, определяют отношение логарифмов суммарных амплитуд в заданные моменты времени ti, tj, определяют закон распределения числа импульсов АЭ по амплитудам с одновременным определением номинальных напряжений σi, σj в контролируемой зоне изделия в моменты времени ti, tj соответственно, по результатам испытаний определяют параметр состояния материала контролируемого изделия YAE по формуле:

YAE=[ln(ζj/ζi+ln(kAEi/kAEj)]/[σj-σi],

и рассчитывают величину диагностического параметра YR по формуле:

YR=M/σB,

где σi, σj - напряжения, действующие в контролируемой зоне изделия в i и j моменты времени соответственно;

ζi, ζj - значения суммарной амплитуды при напряжениях σi и σj соответственно;

kAEi, kAEj - акустико-эмиссионные коэффициенты при напряжениях σi и σj соответственно, их отношение определяют в зависимости от выбранного закона распределения амплитуд импульсов АЭ;

σВ - предел прочности (временное сопротивление) материала контролируемого изделия (справочное);

М - константа материала конструкции и условий ее нагружения, определяют по справочным данным или результатам разрушающих АЭ-испытаний эталонных (бездефектных) образцов,

затем величину YAE сравнивают с величиной YR и определяют степень опасности источника импульсов акустической эмиссии, при YAE≥YR источник импульсов считают опасным.

| Способ неразрушающего контроля покрытий | 1987 |

|

SU1425536A1 |

| Способ определения повреждаемости материала изделий при циклическом нагружении | 1983 |

|

SU1142768A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ СЖИЖЕННЫХ ГАЗОВ | 1999 |

|

RU2226272C2 |

| JP 10090235 A, 10.04.1998 | |||

| US 4107981 A, 22.08.1978 | |||

| US 4004456 A, 25.01.1977. | |||

Авторы

Даты

2006-02-20—Публикация

2004-06-18—Подача