Изобретение относится к акустическим методам неразрушающего контроля прочности и предназначено для оценки прочности колец подшипника качения.

Известен способ прогнозирования остаточного ресурса подшипника по уровню вибрации механизма (Исмагилов Р.Н., Гареев Р.Р., Ямалиев В.У., Мацибора А.А. Прогнозирование остаточного ресурса подшипника по уровню вибрации механизма//Экспозиция Нефть Газ. 2015. 3(42)). Оценка ресурса производится путем определения параметров вибросигнала, опираясь на формулу из справочника машиностроения. Сначала производится увеличение динамической нагрузки и замеры вибросигналов, после производится расчёт на основании зависимостей сигналов и силы воздействия.

Недостатком способа является низкая чувствительность вибродиагностики, позволяющей регистрировать сигналы только от соударений тел и поверхностей качения видимого размера. Определяемые величины не связаны со степенью опасности и не дают возможность оценить ресурс. Применение такого способа ориентируют на прогнозирование и заведомо требуют критерии предельного состояния, что не даёт представление о работе подшипника в сложных условиях информативных данных и не позволяет оценить ресурс.

Известен способ прогнозирования технического состояния подшипников качения (патент RU № 2013756, опубл. 27.04.2005), основанный на определении наступления предельного состояния посредством сравнения параметров вибросигнала с критическими значениями, полученными эмпирическим путем визуального контроля.

Недостаток способа состоит неточном прогнозировании состояния подшипника, определения типа и опасности дефекта по причине работы с сигналами, которые не имеют связи с ресурсом.

Известен акустико-эмиссионный способ оценки пороговой нагрузки и остаточного ресурса конкретного изделия (Никольская Т.С. Акустико-эмиссионный способ оценки пороговой нагрузки и остаточного ресурса конкретного изделия// Научно-технический вестник информационных технологий, механики и оптики. 2003. №11), позволяющий, зная предельную величину нагрузки, которую способен выдержать образец, близкой к аварийной и таким образом определять критерий прочности по параметрам в разнице количества сигналов при нагружении и разгружении образца.

Недостатком способа является не точное представления, о параметрах, которые отвечают за долговечность и способность выдерживать нагрузку объектом исследования, поскольку существенно зависит от влияния дестабилизирующих факторов.

Известен способ диагностики подшипников качения (заявка на изобретение RU № 99125276, опубл. 20.10.2001), заключающийся в измерении сигналов акустической эмиссии и времени прихода между ними во время вращения колец нагруженного подшипника. Способ опирается на принципы вибродиагностики и анализ сигналов, полученных в высокочастотном спектре, относящегося к акустико-эмиссионному. Это позволяет выявить поверхностные дефекты более мелкого размера и сделать способ более чувствительнее традиционного.

Недостатком является наличие слабых связей регистрируемых сигналов с перестройкой структуры материала. Способ низко информативен, поскольку связывает результаты регистрации с процессами взаимодействия контактных поверхностей и не имеет связи с определяющей ресурс процессами и структурой материала.

Известен акустико-эмиссионный способ диагностирования колец подшипников буксового узла железнодорожного транспортного средства (патент РФ № 2391656, опубл. 10.06.2010), в котором определяется связь локально-динамического акустико-эмиссионного критерия с дефектностью наружного кольца подшипника, отбраковка колец ведётся на основе сопоставления этого критерия с его критическим значением. Способ реализуется при статическом нагружении кольца подшипника и поворота на 180 градусов, что позволяет просканировать две зоны и определить наличие дефектов поверхностных и в структуре материала.

Недостатком является отдалённость вида нагружения кольца от его вида нагружения в реальной эксплуатации, зависимость критического значения критерия от условий обучающих испытаний, идентификация дефектов по геометрическим признакам, отдалённым от степени опасности ресурса.

Известен способ акустико-эмиссионной диагностики динамического промышленного оборудования (патент RU № 2684709, опубл. 11.04. 2019), позволяющий определять кластеры с параметрами, выходящими за усреднение величин, полученных в результате диагностики. Принцип основан на классической регистрации сигналов акустической эмиссии (АЭ) в статическом режиме определения их параметров, но особенность заключается в разбиении периодов (кластеров), для которых выполняется усреднённое вычисление параметров и когда наступает накопление информации кластерного типа, появляется представление о нормальном виде кластера, а те, которые отличаются, содержат дефект.

Недостатком данного способа является низкая точность и низкая связь между определением параметров сигналов АЭ и опасностью обнаруженных дефектов.

Известен способ оценки прочности элементов сварного корпуса подводного аппарата (патент RU № 2617195, опубл. 21.04.2017), принятый за прототип, за основу которого взята принцип акустико-эмиссионного контроля и определения информативных диагностических параметров, связанных с оценкой запаса прочности и степени опасности дефектов с точки зрения анализа закономерностей генерации сигналов АЭ объекта и определения параметров модели приводящего к отказу элемента конструкции процесса микротрещинообразования. Полученный способ отличается от прототипа технологией нагружения, областью применения и моделью оценки ресурса.

Недостатком способа является низкая информативность применяемого в нём способа диагностического нагружения к АЭ диагностике наружного кольца подшипника качения и, как следствие, невысокая точность оценки ресурса.

Техническим результатом является повышение точности прогнозирования остаточного ресурса подшипников качения.

Технический результат достигается тем, что нагружение подшипника производят приложением нагрузки в месте выявленного дефекта геометрически подобно рабочему, при этом статически прикладывают нагрузку радиально от вала к диагностируемой части равномерно при неподвижных кольцах подшипника, расчёт ресурса производят из расчета параметра Nb, далее определяют количество оборотов колец подшипника друг относительно друга при работе до его перехода в предельное состояние.

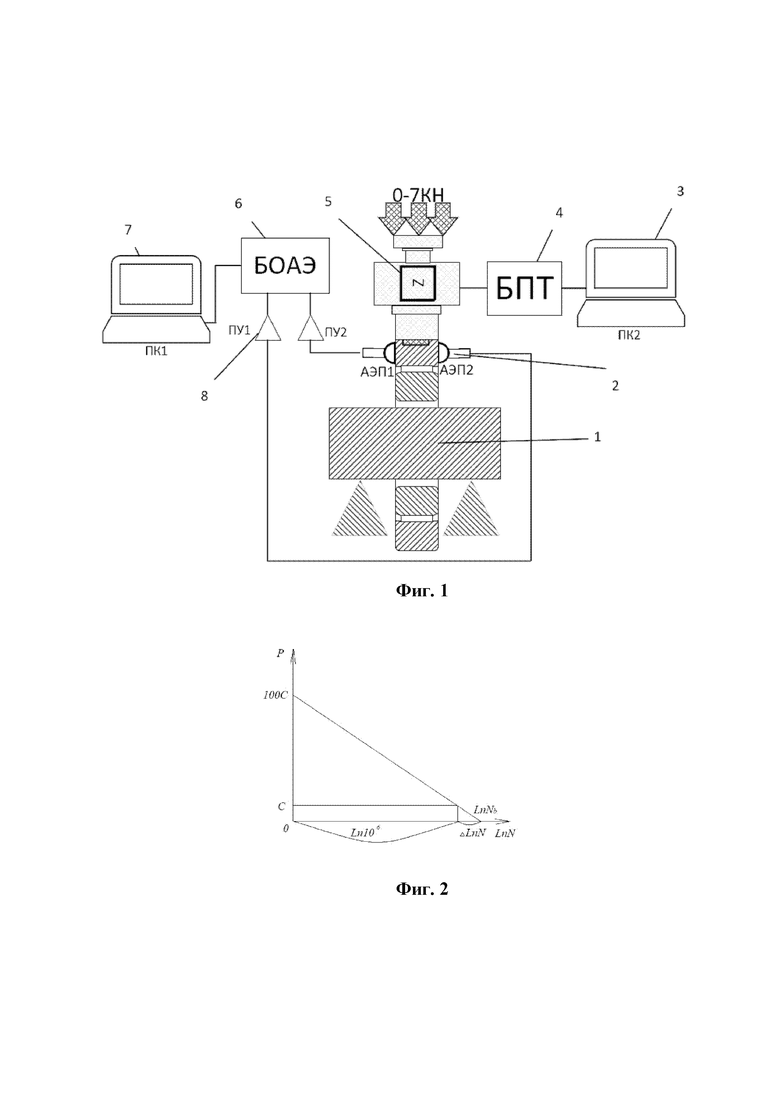

Способ поясняется следующими фигурами

фиг. 1 - функциональная схема установки;

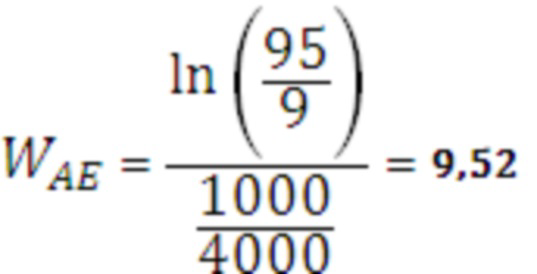

фиг. 2 - график определения параметра Nb;

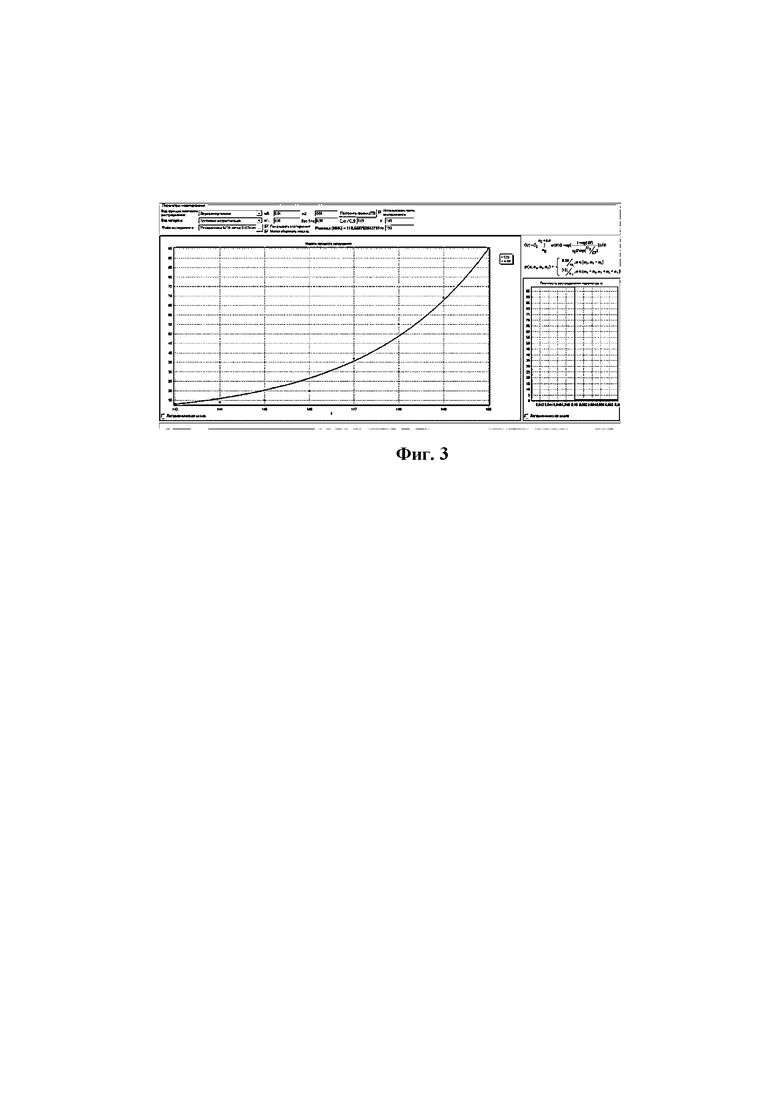

фиг. 3 - график моделирования АЭ и оценки универсальной константы материала Nb, где:

1 - подшипник на опорах,

2 - преобразователь акустической эмиссии,

3 - персональный компьютер для регистрации изменения нагрузки,

4 - блок преобразования термометрический,

5 – тензоизмеритель,

6 - блок обработки сигналов АЭ,

7 - персональный компьютер для записи сигналов АЭ,

8 - усилитель сигналов АЭ.

Способ осуществляется следующим образом. Для инициирования сигналов акустической эмиссии (АЭ) необходимые рабочие напряжения в материале подшипника качения создаются путем прикладывания нагрузки к сектору внешнего кольца и распространяются на его часть тел качения и передаются к внутреннему кольцу, которое должно быть закреплено радиально подшипнику на опорах 1 (фиг. 1). В процессе нагружения с помощью диагностической акустико-эмиссионной системы, состоящей из преобразователей акустической эмиссии 2 (фиг. 2), усилителя сигналов АЭ 8 (фиг. 1) и блока обработки сигналов АЭ 6 фиксируются число импульсов АЭ, амплитуда сигналов, величина нагрузки, время, длительность импульсов и другие параметры на персональном компьютере для записи сигналов АЭ 7. При регистрации сигналов непрерывно контролируется изменение нагрузки с помощью тензоизмерительной системы, состоящей из тензоизмерителя 5 (фиг.1), блока преобразования тензометрического 4 и персонального компьютера для регистрации изменения нагрузки 3. По полученным данным стравятся графики изменения нагрузки и логарифма числа импульсов АЭ (фиг.3). Для оценки накопленной усталости в структуре материала и определить прочность образца необходимо определить значение диагностического параметра Wae на участке упругого кинетически однородного разрушения. Оценка ресурса подшипника качения заключается в многократном сканировании областей по 90 градусов внешнего кольца и определение стадии накопления повреждений в структуре через параметр Wae.

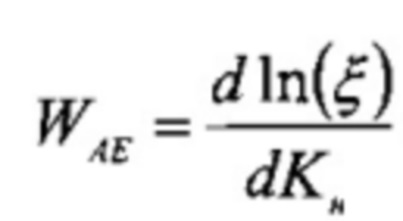

Значение рассматриваемого диагностического параметра вычисляется по формуле:

где ξ - информационный параметр, в качестве которого используют число NΣ импульсов АЭ или суммарную амплитуду сигналов АЭ, накопленных на этапе однородного разрушения;

- коэффициент нагрузки, показывающий изменение нагрузки во время регистрации сигналов АЭ.

- коэффициент нагрузки, показывающий изменение нагрузки во время регистрации сигналов АЭ.

Fраб - величина радиальной нагрузки диагностического нагружения, соответствующая рабочим напряжениям;

Далее определяется величина Nb, которая показывает предельное число циклов до разрушения в момент, когда усталость имеет максимальную величину, а напряжения в материале, отсутствуют.

Определение величины Nb производится из пропорции экспоненциальной кривой усталости подшипника качения (фиг.2).

По результатам сканирования отбирается самый опасный участок, на котором параметр Wae имеет наибольшую величину, по которому производится расчёт ресурса, используя модель определения долговечности подшипника качения:

N=Nb/expWAE,

где константа Nb рассчитывается из кривой усталости подшипника (С/P) n=Lh, млн. обор., переведённой в экспоненциальную форму.

Способ поясняется следующими примерами. Результаты регистрации АЭ, полученные при статическом нагружении подшипника на стенде обрабатываются следующим образом. Для испытуемого подшипника с опасным дефектом количество импульсов АЭ, зарегистрированное до 143 и до 150 секунды равно 9 и 95 соответственно, изменение диагностической нагрузки за это время ΔP=10000 Н. Тогда при рабочей нагрузке на подшипник Рраб = 40000 Н имеем:

.

.

Один оборот подшипник выдержит при нагрузке P=100 C, ln1=0.

При нагрузке, равной динамической грузоподъёмности P=C количество оборотов подшипника L=106, ln106=13,82, из пропорций экспоненциальной кривой усталости [(100С-С)/C=ln106/(lnNb-ln106) имеем

lnNb=ln106 (1+1/99) = 13,82 ·1,01=13,953.

Долговечность подшипника в оборотах

N=Nb/expWAE=exp(1,01ln106)/exp9,52=exp (13,953-9,52) =82,8 оборота, долговечность низкая, подшипник неработоспособен, что соответствовало действительности.

Преимущество способа заключается в определении ресурса в виде фактического количества оборотов подшипника до его окончательного перехода в предельное состояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2649081C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ВОЗНИКНОВЕНИЯ ПРЕДРАЗРЫВНОГО СОСТОЯНИЯ НАГРУЖЕННОГО МАТЕРИАЛА | 1998 |

|

RU2167420C2 |

Использование: для оценки прочности колец подшипника качения. Сущность изобретения заключается в том, что выполняют нагружение исследуемого объекта, регистрацию числа импульсов акустической эмиссии и их амплитуды, определение диагностического параметра WAE, связанного со степенью опасности дефектов, при этом нагружение подшипника производят приложением нагрузки в месте выявленного дефекта геометрически подобно рабочему, при этом статически прикладывают нагрузку радиально от вала к диагностируемой части равномерно при неподвижных кольцах подшипника, расчёт ресурса производят из расчета параметра Nb (где Nb - величина, которая показывает предельное число циклов до разрушения в момент, когда усталость имеет максимальную величину, а напряжения в материале отсутствуют), далее определяют количество оборотов колец подшипника друг относительно друга при работе до его перехода в предельное состояние. Технический результат: повышение точности прогнозирования остаточного ресурса подшипников качения. 3 ил.

Способ оценки ресурса подшипника качения, включающий нагружение исследуемого объекта, регистрацию числа импульсов акустической эмиссии и их амплитуды, определение диагностического параметра WAE, связанного со степенью опасности дефектов, отличающийся тем, что нагружение подшипника производят приложением нагрузки в месте выявленного дефекта геометрически подобно рабочему, при этом статически прикладывают нагрузку радиально от вала к диагностируемой части равномерно при неподвижных кольцах подшипника, расчёт ресурса производят из расчета параметра Nb (где Nb - величина, которая показывает предельное число циклов до разрушения в момент, когда усталость имеет максимальную величину, а напряжения в материале отсутствуют), далее определяют количество оборотов колец подшипника друг относительно друга при работе до его перехода в предельное состояние.

| Способ определения остаточного ресурса работы подшипникового узла | 1987 |

|

SU1552043A1 |

| Способ диагностики подшипников качения | 1987 |

|

SU1552092A1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ БУКС ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА И МЕТРОПОЛИТЕНА | 2009 |

|

RU2411150C1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 2002 |

|

RU2239809C2 |

| WO 2013160061 A1, 31.10.2013. | |||

Авторы

Даты

2020-10-28—Публикация

2020-06-29—Подача