Изобретение относится к акустическим методам неразрушающего контроля прочности и предназначено для диагностики состояния металлоконструкций подъемно-транспортных машин. Изобретение может применяться в машиностроении, строительстве.

Известен способ неразрушающей оценки прочности композитных материалов и изделий из них [Носов В.В., Носов С.В. Акустико-эмиссионный критерий прочности композитных материалов. // Известия ВУЗов. Машиностроение. - 1989. - №9, с.25-29]. Способ включает равномерное нагружение диагностируемого изделия, регистрацию при этом числа N∑ импульсов акустической эмиссии (АЭ) и прекращение нагружения в момент выхода временной зависимости натурального логарифма InN∑ числа импульсов АЭ на прямолинейный участок, определение углового коэффициента InN∑=dlnN∑/dt (тангенса угла наклона) этого участка и расчет по его значению разрушающей нагрузки на изделие. Недостатком способа является невысокая точность акустико-эмиссионного контроля изделия из-за применения расчетов параметров.

Известен способ неразрушающей оценки прочности корпусов двигателей, выполненных из композитных материалов [Носов В.В., Потапов А.И. Оценка прочности корпусных изделий при их гидроиспытаниях по результатам регистрации сигналов акустической эмиссии. // Дефектоскопия. - 1998, №5, с.99-107]. Способ включает ступенчатое гидронагружение корпуса путем непрерывного подъема давления в корпусе до уровня F1, выдержка в течение времени t1, подъем давления до второго уровня F2, выдержка в течение времени t2 и так далее до заданного максимального уровня давления. В ходе испытаний проводят регистрацию числа N∑ импульсов АЭ. По результатам АЭ испытаний строят графики временных зависимостей числа импульсов АЭ при различных уровнях давления, в которых выделяют участки, близкие к прямолинейным, определяют угловые коэффициенты  и

и  этих участков. Определяют параметр состояния материала диагностируемого изделия YAE. Значение разрушающей нагрузки Fp сравнивают с рабочей нагрузкой на диагностируемое изделие. На основе этого сравнения делают вывод о состоянии диагностируемого изделия. К недостаткам способа можно отнести отсутствие учета нестабильности распределения амплитуд импульсов АЭ, получаемых в ходе испытаний изделия, отсутствие четкой классификации степени опасности выявленных в ходе контроля источников импульсов АЭ, что может привести к недооценке опасности дефекта изделия, которая может способствовать преждевременному выходу из строя изделия.

этих участков. Определяют параметр состояния материала диагностируемого изделия YAE. Значение разрушающей нагрузки Fp сравнивают с рабочей нагрузкой на диагностируемое изделие. На основе этого сравнения делают вывод о состоянии диагностируемого изделия. К недостаткам способа можно отнести отсутствие учета нестабильности распределения амплитуд импульсов АЭ, получаемых в ходе испытаний изделия, отсутствие четкой классификации степени опасности выявленных в ходе контроля источников импульсов АЭ, что может привести к недооценке опасности дефекта изделия, которая может способствовать преждевременному выходу из строя изделия.

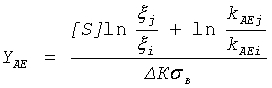

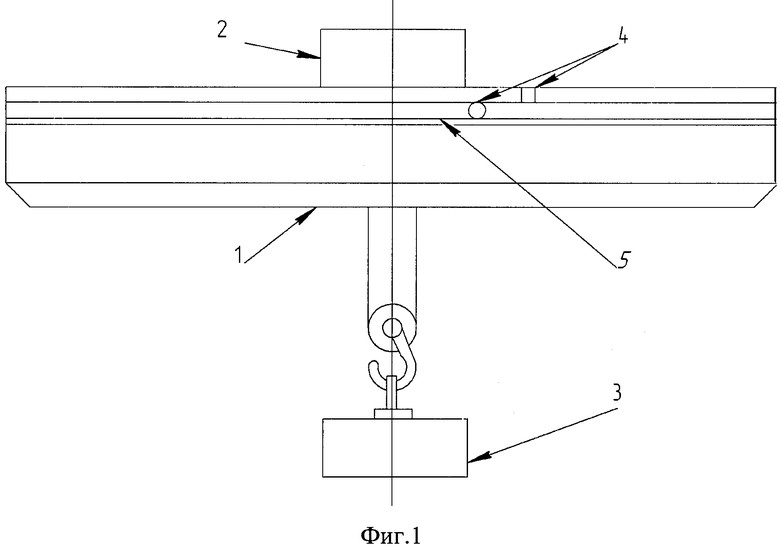

Наиболее близким, выбранным за прототип, является «Способ неразрушающего контроля прочности изделий» [патент РФ №2270444]. В способе равномерно или ступенчато равномерно нагружают изделие и регистрируют число импульсов акустической эмиссии и их амплитуды в процессе нагружения, определяют суммарную амплитуду ζ, импульсов АЭ, находят отношение логарифмов суммарных амплитуд в заданные моменты времени ti, tj, определяют закон распределения числа импульсов АЭ по амплитудам с одновременным определением номинальных напряжений σi, σj в контролируемой зоне изделия в моменты времени ti, tj соответственно, по результатам испытаний определяют параметр состояния материала контролируемого изделия YAE по формуле:

YAE=[ln(ζj/ζi)+ln(kAEi/kAEj)]/[σj-σi],

и рассчитывают величину диагностического параметра YR по формуле:

YR=M/σВ,

где σi, σj - напряжения, действующие в контролируемой зоне изделия в i и j моменты времени соответственно;

ζi, ζj - значения суммарной амплитуды при напряжениях σi и σj соответственно;

kAEi, kAEj - акустико-эмиссионные коэффициенты при напряжениях σi и σj соответственно, их отношение определяют в зависимости от выбранного закона распределения амплитуд импульсов АЭ;

σВ - предел прочности (временное сопротивление) материала контролируемого изделия (справочное);

М - константа материала конструкции и условий ее нагружения, определяют по справочным данным или результатам разрушающих АЭ-испытаний эталонных (бездефектных) образцов,

затем величину YAE сравнивают с величиной YR и определяют степень опасности источника импульсов акустической эмиссии, при YAE≥YR источник импульсов считают опасным.

К недостаткам способа можно отнести неопределенность значений напряжений в контролируемой зоне в случае сложного напряженного состояния металлоконструкций, и как следствие, невысокую точность акустико-эмиссионного контроля изделия.

Задачей изобретения является повышение точности акустико-эмиссионного контроля сложных металлоконструкций, в частности металлоконструкций подъемно-транспортных машин, выявление развивающихся и склонных к развитию дефектов, проявляющихся в процессе изменения нагрузки, определение пригодности металлоконструкции к дальнейшему использованию или необходимости проведения ремонта или замены данной металлоконструкции.

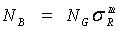

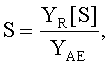

Предложен способ неразрушающего контроля прочности металлоконструкции, в процессе которого металлоконструкцию нагружают как минимум два раза, повышая нагрузки при соблюдении условия Pi≥Q, где Q - номинальная допускаемая нагрузка металлоконструкции. После каждого нагружения поднимают испытательный груз с помощью металлоконструкции на 100-200 мм от земли и удерживают его ≥10 мин, для регистрации сигналов АЭ, информативных относительно состояния материала контролируемой металлоконструкции, в процессе чего регистрируют число импульсов акустической эмиссии и их амплитуды, определяют параметр состояния материала контролируемой металлоконструкции YAE по формуле:

где [S] - нормативный коэффициент запаса прочности, ΔK=KJ-KI - разница коэффициентов нагрузки, KJ, KI - коэффициенты нагрузки, KJ=PJ/РРАБ≥1,25, KI=PI/РРАБ≥1, РРАБ - рабочая нагрузка, ξi, ξj - значения информативного АЭ-параметра при нагрузках Pi и PJ соответственно, kAEi, kAEj - акустико-эмиссионные коэффициенты при напряжениях возникающих при PI и PJ соответственно. В качестве информативного параметра ξ используют число N∑ импульсов АЭ или суммарную амплитуду сигналов АЭ, накопленных на этапе однородного разрушения во время выдержки под нагрузками величиной Pi, и Pj.

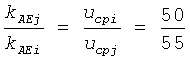

Отношение kAEi/kAEj определяется, в зависимости от выбранного закона распределения амплитуд импульсов АЭ

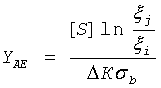

При отсутствии мультипликативных помех АЭ-регистрации, и неопределенности номинальных напряжений оценку YAE производят по формуле:

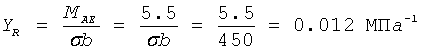

Рассчитывают величину диагностического параметра YR

где MAE - константа материала конструкции и условий ее нагружения, определяют по справочным данным или результатам разрушающих АЭ-испытаний эталонных (бездефектных) образцов.

Затем величину YAE сравнивают с величиной YR для определения степени опасности источника импульсов акустической эмиссии.

Если YAE≤0, то данный источник сигналов АЭ классифицируют как неактивный, дефект не является опасным, состояние конструкции работоспособно (коэффициент запаса статической прочности S более 4 по долговечности. При 0<YAE≤YR источник сигналов АЭ является активным, дефект не опасен, значения коэффициента запаса прочности попадают в диапазон [S]<S<4, где [S] - нормативный коэффициент запаса статической прочности ([S]=2-4), при YAE>YR источник сигналов АЭ принимается критически активным, дефект признается опасным, работоспособность металлоконструкции - ограниченной нагрузки на диагностируемый объект должны быть снижены не менее, чем в YAE/YR раз. При YAE>[S]YR ([S] - нормативный коэффициент запаса прочности) источник импульсов АЭ классифицируется как катастрофически активный, дефект и состояние изделия признаются опасными, металлоконструкции неработоспособно [патент РФ №2270444].

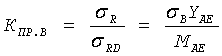

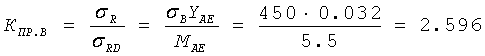

После определения степени опасности источника импульсов акустической эмиссии определяют коэффициент снижения предела выносливости КПР.В [Носов В.В., Потапов А.И., Бураков И.Н. Оценка прочности и ресурса тех.объектов с помощью метода акустической эмиссии. // Дефектоскопия. - 2009, №2, с.58-66].

где σR, σRD - пределы выносливости эталонного и контролируемого образцов.

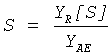

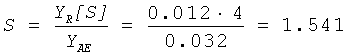

Определяют коэффициент запаса выносливости по формуле:

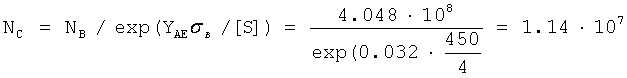

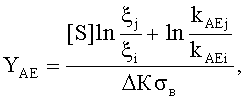

Затем определяют исходный ресурс (время до образования трещины) NC=NB/exp(YAEσв/[S]), где NB - константа материала и вида сварного соединения, температуры и частоты σN его нагружения [Носов В.В., Потапов А.И., Бураков И.Н. Оценка прочности и ресурса тех.объектов с помощью метода акустической эмиссии. Дефектоскопия. - 2009, №2, с.58-66]).

Величину NB можно определить по формуле

,

,

где NG=2·106 - число циклов, соответствующих перегибу кривой усталости, σR - предел выносливости при заданном коэффициенте асимметрии цикла рабочих напряжений, m - показатель степени кривой усталости. Находят остаточный ресурс металлоконструкции Nост

NC=NB/exp(YAEσв/[S])-NПР

где NПР=ωNtПР - фактическое число циклов нагружения, tПР - фактически (предварительно) отработанный ресурс, ωN - частота циклов нагружения.

Делают окончательный вывод о дальнейшем использовании металлоконструкции.

Многократное нагружение металлоконструкций позволяет из соотношения нагрузок определять величину YAE, что является более точным параметром. С помощью YAE определяют показатели прочности металлоконструкций, которые позволяют сделать вывод о пригодности металлоконструкций к дальнейшему использованию.

Повышение нагрузки обусловлено необходимостью расчета диагностического параметра YAE. Высота подъема 100-200 мм от земли - это минимальная высота, необходимая для обеспечения отсутствия контакта груза и поверхности, над которой поднимают груз. Максимальная высота поднятии груза ограничена с точки зрения безопасности для персонала и удобства самого эксперимента. Время выдерживания груза ≥10 мин - необходимое время для предотвращения регистрации лишних шумов состояния материала контролируемой металлоконструкции.

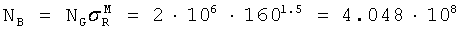

Для испытания способа были проведены подготовительные работы (Фиг.1): металлоконструкцию 1 подсоединили к механизму подъема груза 2, после чего нагрузили грузом 3, предварительно установив, преобразователи АЭ (ПАЭ) 4 для регистрации числа импульсов акустической эмиссии и их амплитуд. В процессе учитывают критические места («горячие точки») металлоконструкции, сварные швы, зоны высоких напряжений, зоны, подвергнутые ремонту, и т.д. - нахлесточное сварное соединение 5. Координаты источников акустической эмиссии вычисляют по разнице времен прихода (ВРП) сигналов на преобразователи, расположенные на объекте.

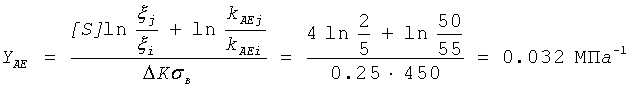

Металлоконструкцию нагрузили два раза, повышая нагрузки при соблюдении условия Pi≥Q, где Q=1400 кг - номинальная допускаемая нагрузка металлоконструкции, после каждого нагружения с помощью металлоконструкции поднимали испытательный груз (Фиг.1:2, 3) на 100, 150 мм и 200 мм от земли и удерживали его 10 мин и 12 мин. Использовали грузы весом 1400 кг, 1750 кг. Материал металлоконструкции Ст 3, для данного материала σb=450 МПа, σr=160 МПа, [S]=4.

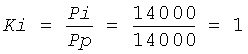

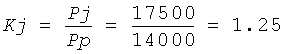

Нагрузка при первом нагружении Pi=14000 Н, при втором Pj=17500 H, рабочая нагрузка РРАБ=14000 Н

ΔK=KJ-KI=1.25-1=0.25

Количество зарегистрированных АЭ импульсов при первом нагружении ξi=2, при втором ξj=5, амплитуды соответственно Ucpi=50 дБ, Ucpj=55 дБ.

Для равновероятностного распределения амплитуд импульсов АЭ:

Для данного материала МАЕ=5.5

Т.к. YAE>YR, то данный источник опасности нужно считать критически активным, т.е. металлоконструкция находится в состоянии ограниченной работоспособности.

Коэффициент снижения предела выносливости

Коэффициент запаса выносливости:

исходный ресурс

Число циклов, соответствующих перегибу кривой усталости

NG=2·105

Усредненный показатель степени кривой усталости

m=1.5

Константа материала и вида сварного соединения, температуры и частоты σN его нагружения

Остаточный ресурс металлоконструкции

NОСТ=NB/exp(YAEσв/[S]-NПР=5.283·106

Отработанный ресурс tпр=5 лет=43680 час, частота циклов нагружения ωN=140 циклов/час.

Фактическое число циклов нагружения

NПР=ωNtПР=140·43680=6.115·106

Исходя из значения Nост=5.283·106 и значения частоты циклов нагружения (ωN=140 циклов/час) можно сделать вывод о том, что остаточный ресурс 4 года.

Таким образом, выявление проявляющихся в процессе изменения нагрузки развивающихся и склонных к развитию дефектов повышает точность акустико-эмиссионного контроля металлоконструкции подъемно-транспортных машин. Остаточный ресурс в рассмотренном случае ниже 5 лет и можно сделать вывод о том, что данная металлоконструкция нуждается в срочном ремонте. Кроме того, способ позволяет выявлять недопустимые при эксплуатации грузоподъемных механизмов дефекты (непровар, трещина и т.д.), которые при диагностике локальными методами НК не были выявлены, дает возможность четко определить классы опасности дефекта, выявленных в ходе контроля источников импульсов АЭ и возможность прогнозирования дальнейшего развития дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| СПОСОБ ОЦЕНКИ РЕСУРСА ПОДШИПНИКА КАЧЕНИЯ | 2020 |

|

RU2735130C1 |

| Способ определения срока безопасной эксплуатации стеклопластиковых трубопроводов | 2020 |

|

RU2739715C1 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

Использование: для диагностики состояния металлоконструкций подъемно-транспортных машин. Сущность: заключается в том, что нагружают металлоконструкцию и регистрируют число импульсов акустической эмиссии и их амплитуды, определяют параметр состояния материала контролируемой металлоконструкции YAE и рассчитывают величину диагностического параметра YR, затем величину YAE сравнивают с величиной YR для определения степени опасности источника импульсов акустической эмиссии, при этом металлоконструкцию нагружают как минимум два раза, повышая нагрузки при соблюдении условия Pi≥Q, где Q - номинальная допускаемая нагрузка металлоконструкции, после каждого нагружения поднимают испытательный груз с помощью металлоконструкции на 100-200 мм от земли и удерживают его ≥10 мин, определяют по соответствующим математическим выражениям YAE, коэффициент снижения предела выносливости КПР.В, коэффициент запаса выносливости, исходный ресурс, после чего находят остаточный ресурс металлоконструкции Nост и делают вывод о дальнейшем использовании металлоконструкции. Технический результат: повышение точности акустико-эмиссионного контроля сложных металлоконструкций. 1 ил.

Способ неразрушающего контроля прочности металлоконструкции, в процессе которого нагружают металлоконструкцию и регистрируют число импульсов акустической эмиссии и их амплитуды, определяют параметр состояния материала контролируемой металлоконструкции YAE и рассчитывают величину диагностического параметра YR, затем величину YAE сравнивают с величиной YR для определения степени опасности источника импульсов акустической эмиссии, отличающийся тем, что металлоконструкцию нагружают как минимум два раза, повышая нагрузки при соблюдении условия Pi≥Q, где Q - номинальная допускаемая нагрузка металлоконструкции, после каждого нагружения поднимают испытательный груз с помощью металлоконструкции на 100-200 мм от земли и удерживают его ≥10 мин,

YAE определяют по формуле:

где [S] - нормативный коэффициент запаса прочности, ΔK=KJ-KI - разница коэффициентов нагрузки, KJ, KI - коэффициенты нагрузки, KJ=PJ/РРАБ≥1,25, KI=PI/РРАБ≥1, РРАБ - рабочая нагрузка, ξi, ξj - значения информативного АЭ-параметра при нагрузках Pi и Pj соответственно, kAEi, kAEj - акустико-эмиссионные коэффициенты при напряжениях, возникающих при PI и PJ соответственно,

определяют коэффициент снижения предела выносливости КПР.В и коэффициент запаса выносливости по формуле:

определяют исходный ресурс

NC=NB/exp(YAEσв/[S]),

находят остаточный ресурс металлоконструкции Nост и делают вывод о дальнейшем использовании металлоконструкции.

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ СЖИЖЕННЫХ ГАЗОВ | 1999 |

|

RU2226272C2 |

| Способ определения повреждаемости материала изделий при циклическом нагружении | 1983 |

|

SU1142768A1 |

| Способ неразрушающего контроля покрытий | 1987 |

|

SU1425536A1 |

| JP 10090235 А, 10.04.1998 | |||

| US 4107981 A, 22.08.1978 | |||

| US 4004456 А, 25.01.1977. | |||

Авторы

Даты

2012-03-20—Публикация

2010-12-06—Подача