Изобретение относится к технологическому оборудованию для изготовления полупроводниковых приборов. В частности, настоящее изобретение относится к усовершенствованным методам локализации и регулирования давления плазмы в камерах плазменной обработки.

При изготовлении полупроводниковых приборов (например, интегральных схем или плоскопанельных дисплеев) слои материала могут подвергаться осаждению на поверхность подложки (например, полупроводниковой пластины или стеклянной панели) и последующему травлению. Как известно специалистам в данной области техники, травление осажденного слоя(ев) может осуществляться разными методами, включая плазмостимулированное травление. Плазмостимулированное травление осажденного слоя(ев) на подложке производится в камере плазменной обработки. В процессе травления области осажденного на подложке слоя(ев), незащищенные маской, подвергаются воздействию плазмы, а требуемый рисунок остается под маской.

Среди различных типов систем плазменного травления высокую степень соответствия требованиям эффективного производства и/или формирования постоянно уменьшающихся топологических размеров элементов на подложке продемонстрировали системы с использованием способов локализации плазмы в пространстве непосредственно над подложкой. Пример такой системы может быть найден в переданном в общее пользование патенте США №5534751, используемом здесь в качестве ссылки. Несмотря на то, что результатом локализации плазмы явилось значительное повышение рабочих характеристик систем плазменной обработки, возможности улучшения существующих параметров не исчерпаны. Перспективными с этой точки зрения направлениями, в частности, считаются регулирование давления локализованной плазмы и обеспечение доступа средств транспортировки подложки в пространство плазменной обработки.

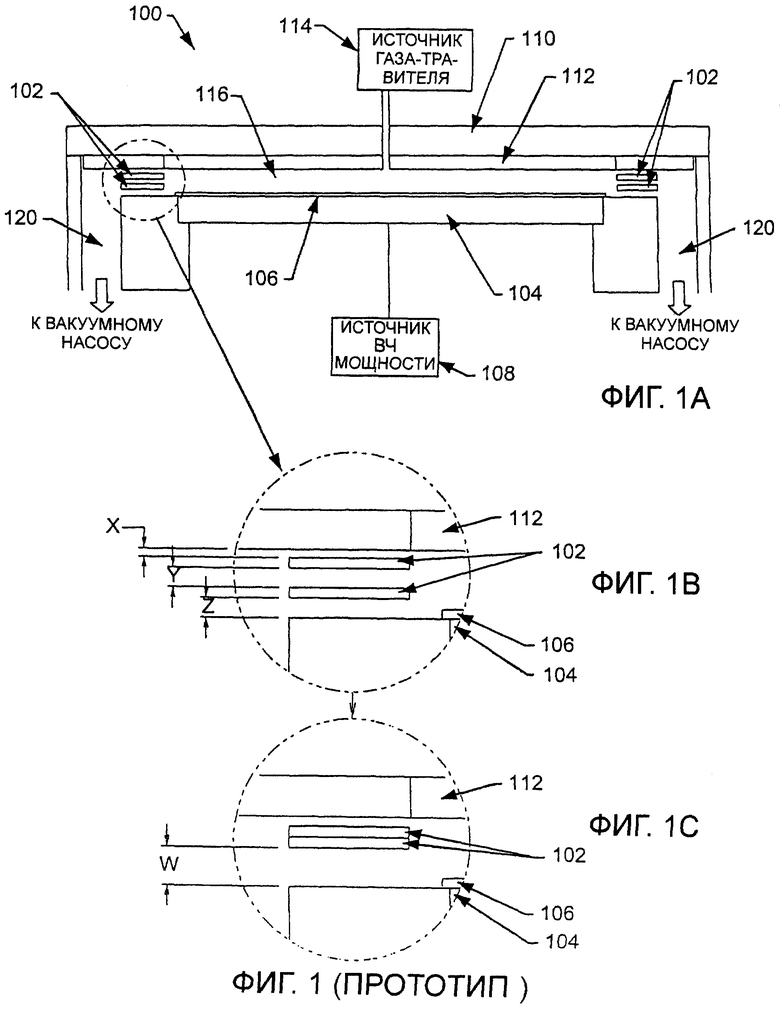

Для обсуждения проблемы в деталях обратимся к фиг.1А, на которой представлена типичная камера плазменной обработки 100 с ограничительными кольцами 102 существующей конструкции. В камере плазменной обработки 100 подложка 106 размещена на нижнем электроде 104. Нижний электрод 104 снабжен соответствующим механизмом захвата подложки (например, электростатического или механического типа), обеспечивающим крепление подложки 106. В верхней части реактора 110 размещен верхний электрод 112, установленный непосредственно напротив нижнего электрода 104. Верхний электрод 112, нижний электрод 104 и ограничительные кольца 102 определяют границы области локализации плазмы 116. Газ подается в область локализации плазмы 116 источником газа-травителя 114. Откачка газа из области локализации плазмы 116 осуществляется через ограничительные кольца 102 и выпускной канал 120 вакуумным насосом. При напускании газа и доведении давления в области локализации плазмы до соответствующего значения к нижнему электроду при заземленном верхнем электроде 112 от источника 108 подводится ВЧ мощность, и в результате в этой области локализации формируется плазма. С другой стороны, как известно специалистам в данной области техники, плазма может быть сформирована при подводе ВЧ мощности к обоим электродам - к нижнему электроду 104 и верхнему электрод 112 или при заземлении нижнего электрода 104 и подводе ВЧ мощности к верхнему электроду 112.

Ограничительные кольца 102 служат как для локализации плазмы в пространстве 106, так и для регулирования давления плазмы. Эффективность локализации плазмы в пространстве 116 определяется множеством факторов, включая зазор между ограничительными кольцами 102, давление в пространстве вне ограничительных колец и в плазме, тип и скорость потока газа, а также уровень и частоту ВЧ мощности. Для эффективной локализации плазмы давление вне ограничительных колец 102 должно быть по возможности низким, в предпочтительном варианте - ниже 30 мТорр. Локализации плазмы способствует также уменьшение величины зазора между ограничительными кольцами 102. Требуемая для локализации величина зазора, как правило, составляет 0,15 дюймов или менее. Однако зазор между ограничительными кольцами определяет также давление плазмы. Поэтому желательным является обеспечение возможности регулирования величины этого зазора с целью достижения давления, требуемого для оптимизации рабочих характеристик процесса при удержании плазмы.

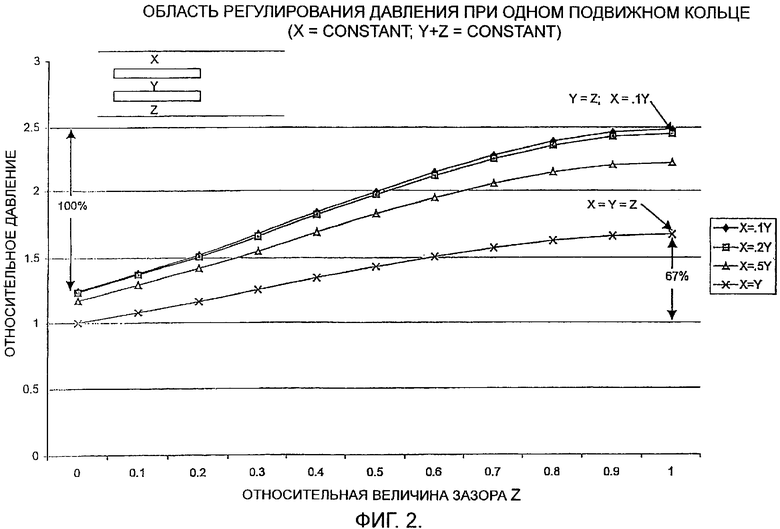

В качестве ссылки рассмотрим переданный в общее пользование патент США №6019060 под названием "Кулачковый механизм для позиционирования ограничительных колец в камере плазменной обработки", выданный 1 февраля 2000 г., заявителем которого является Eric H. Lenz. Заявитель предлагает считать, что падение давления в ограничительных кольцах приблизительно пропорционально выражению 1/(Х2+Y2+Z2), где X, Y и Z - расстояния между ограничительными кольцами, как показано на фиг.1В. В изобретении Lenz камера плазменной обработки снабжена одним подвижным кольцом и одним неподвижным кольцом (X=constant, Y+Z=constant на фиг.1В). Регулирование расстояний Y и Z в результате перемещения единственного подвижного ограничительного кольца, как считает Lenz, позволяет получить область регулирования давления плазмы. На фиг.2 представлены графики изменения относительного давления при перемещении одного кольца, рассчитанные с использованием выражения, приведенного выше, при различных заданных величинах зазора X. Это выражение, как показано на фиг.2, позволяет сделать предположение о возможности получения 67-100% области регулирования, в то время как результаты экспериментов свидетельствуют о реальности приблизительно половинных величин. Во многих случаях для получения оптимальных результатов обработки на различных типах пленок и в различных устройствах в одной и той же системе обработки требуется более широкая область давлений плазмы.

Следует также добавить, что в способе, предложенном Lenz, ограничительные кольца 102 установлены между верхней и нижней электродными сборками и поэтому могут ограничивать доступ к межэлектродному промежутку при загрузке и выгрузке подложек. Как показано на фиг.1С, даже при поднятых в самое верхнее положение ограничительных кольцах 102 доступ к межэлектродному промежутку ограничен зазором W, величина которого определяется разностью между полной высотой межэлектродного промежутка и общей толщиной ограничительных колец.

Поэтому целью изобретения должно стать обеспечение увеличения области регулирования давления при поддержании локализации плазмы. Другой целью изобретения должно явиться создание ограничительных колец, способных в большей степени упростить операции размещения и извлечения подложки из системы плазменной обработки.

Краткое изложение сущности изобретения

Для достижения указанных и других целей в соответствии с настоящим изобретением предлагается устройство плазменной обработки. Предлагается вакуумная камера с выпускным каналом и вакуумным насосом, соединенными с вакуумной камерой, и источником газа, соединенным с вакуумной камерой. Внутри вакуумной камеры установлен регулятор давления над полупроводниковой пластиной, обеспечивающий более чем 500-% область регулирования давления над полупроводниковой пластиной.

В дополнение к этому в настоящем изобретении предлагается способ регулирования давления над полупроводниковой пластиной. Как правило, подложку размещают в вакуумной камере. Вакуумная камера снабжена источником газа. Газ также откачивают из вакуумной камеры. Для обеспечения более чем 500% область регулирования давления над полупроводниковой пластиной по меньшей мере одно кольцо делают подвижным.

Эти и другие признаки настоящего изобретения рассматриваются в деталях в приводимом ниже подробном описании изобретения со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Изобретение проиллюстрировано на прилагаемых чертежах, которые носят чисто демонстрационный характер и на которых одинаковые элементы обозначены одними и теми же позициями.

Фиг.1 - схематическое изображение прототипа камеры плазменной обработки.

Фиг.2 - график относительного давления, достигаемого в прототипе.

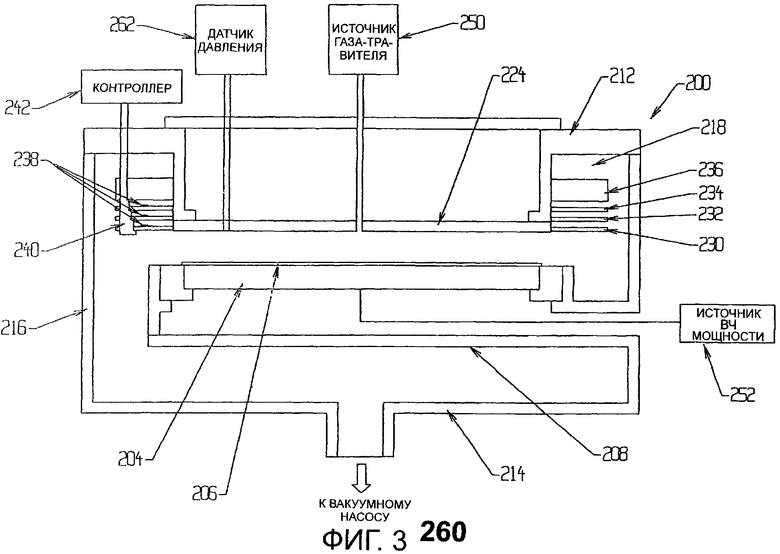

Фиг.3 - схематическое изображение камеры плазменной обработки в соответствии с одним примером осуществления изобретения.

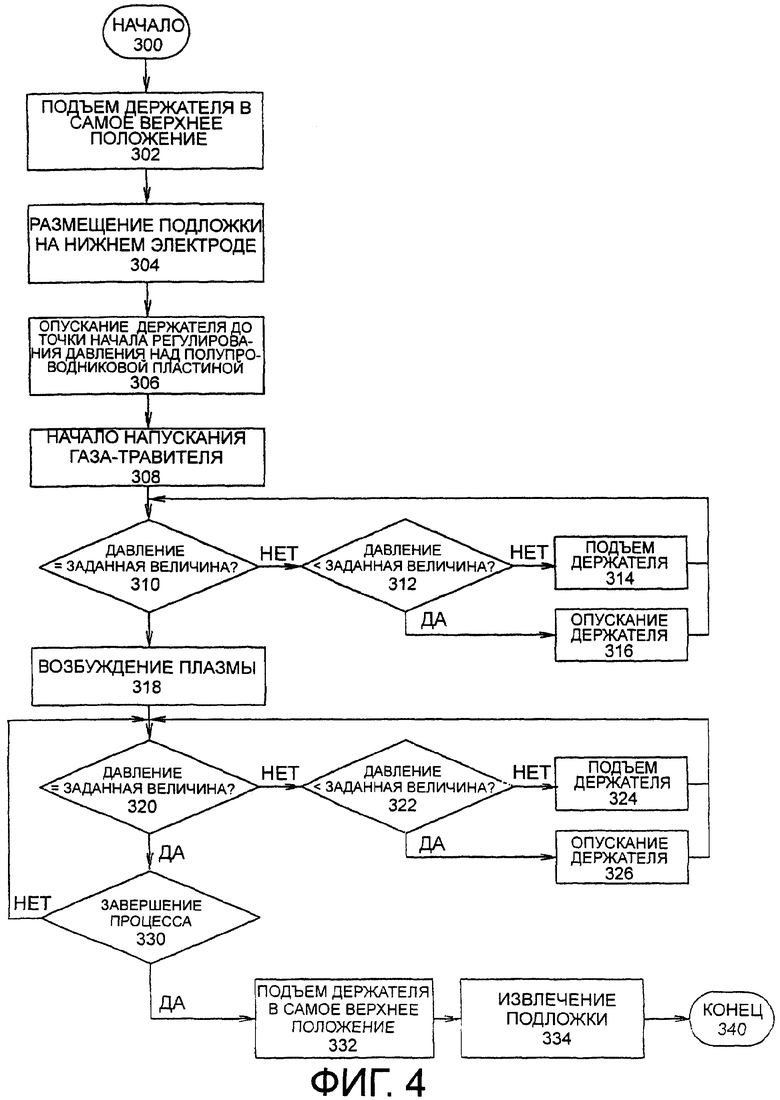

Фиг.4 - схема последовательности операций в предпочтительном примере осуществления изобретения.

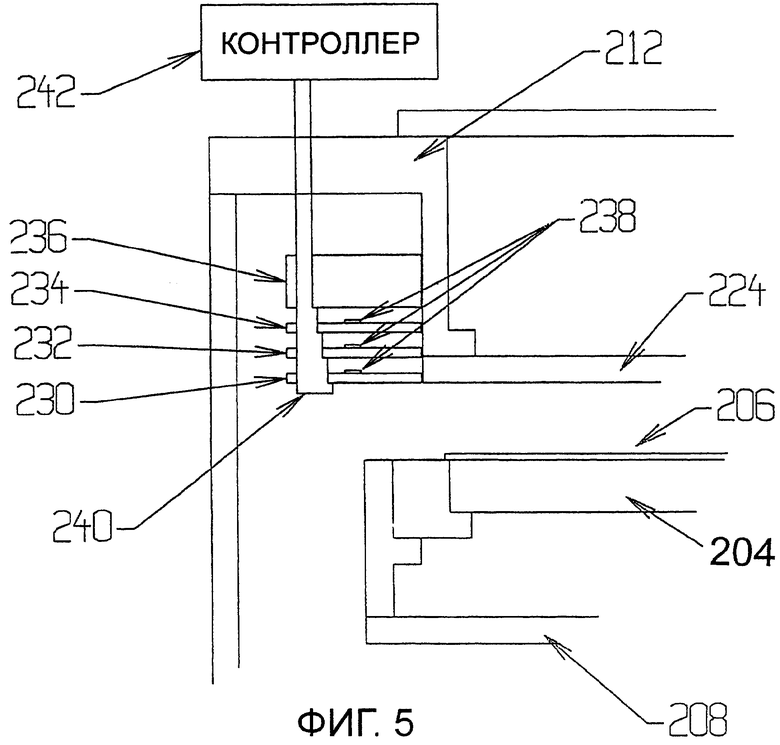

Фиг.5 - схематическое изображение секции камеры плазменной обработки, показанной на фиг.3, при самом верхнем положении ограничительных колец.

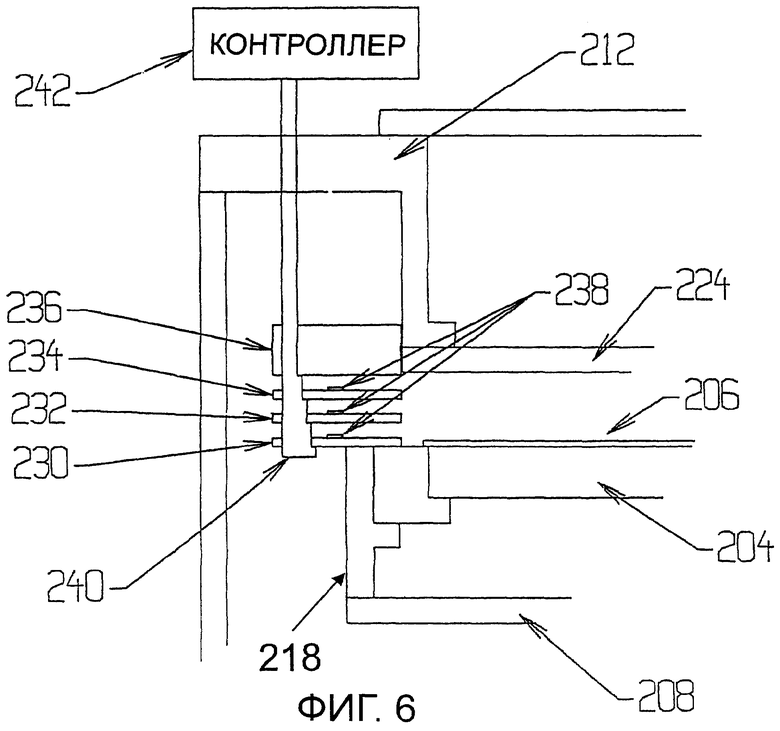

Фиг.6 - схематическое изображение камеры плазменной обработки, показанной на фиг.5, при опущенных ограничительных кольцах.

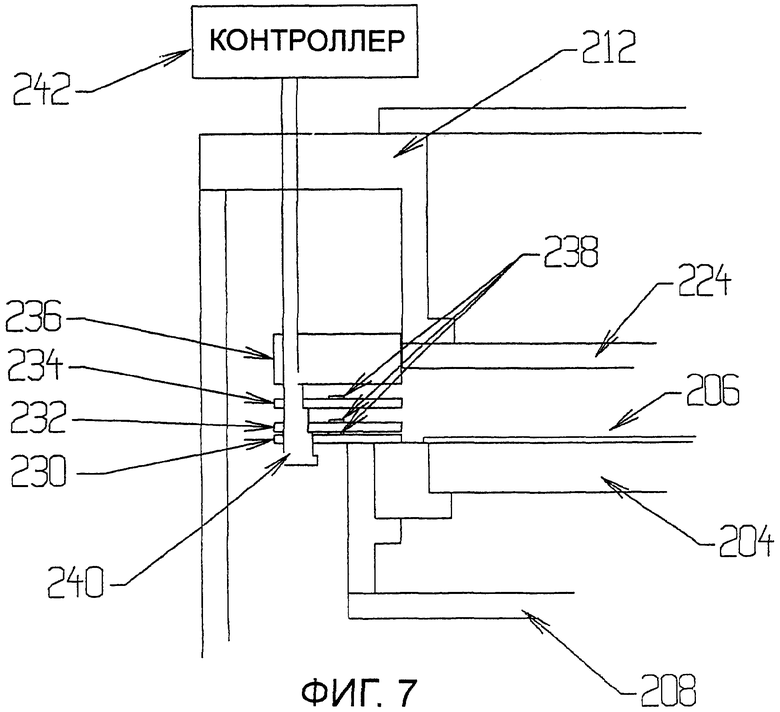

Фиг.7 - схематическое изображение камеры плазменной обработки, показанной на фиг.6, с минимальным значением величины нижнего зазора, полученным в результате дальнейшего опускания ограничительных колец.

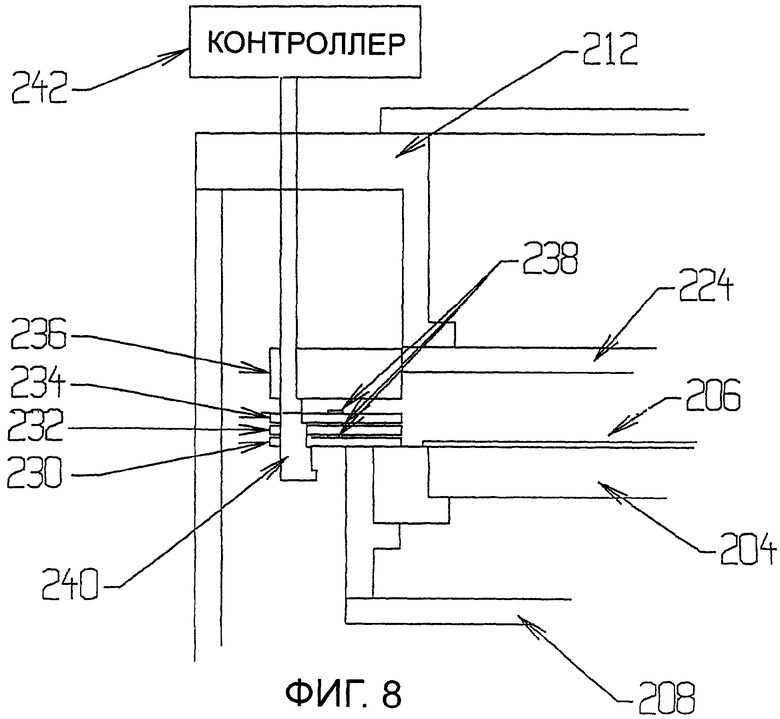

Фиг.8 - схематическое изображение камеры плазменной обработки, показанной на фиг.7, с минимальным значением величины среднего зазора, полученным в результате дальнейшего опускания ограничительных колец.

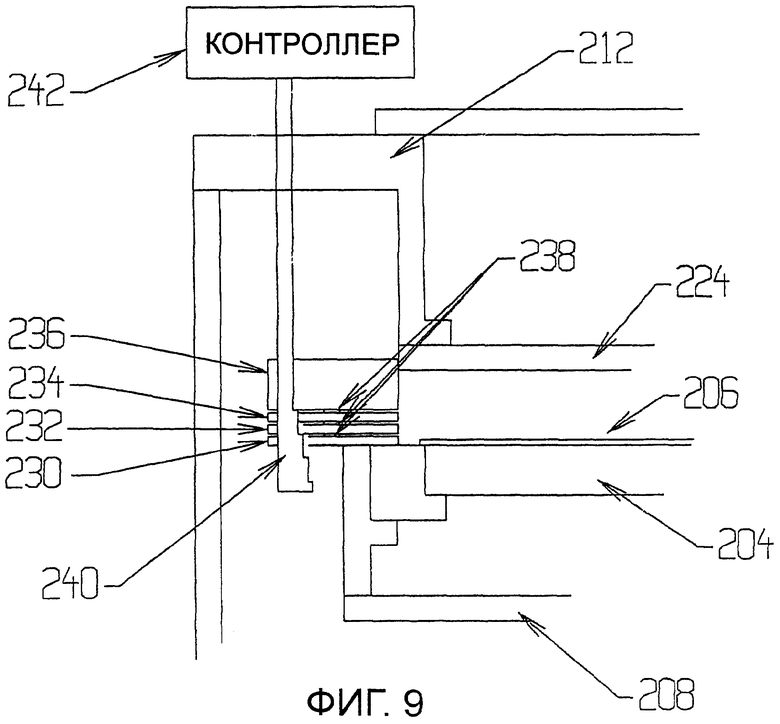

Фиг.9 - схематическое изображение камеры плазменной обработки, показанной на фиг.8, с минимальным значением величины верхнего зазора, полученным в результате дальнейшего опускания ограничительных колец.

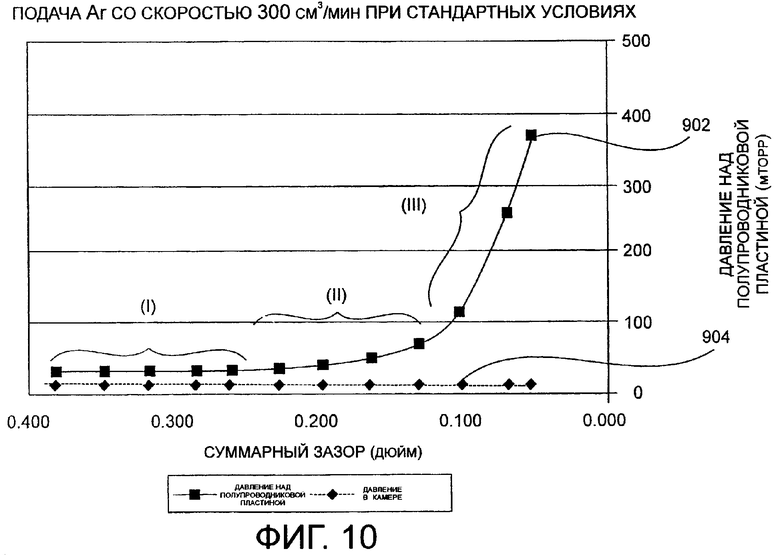

Фиг.10 - графики зависимости давления от суммарной величины зазора.

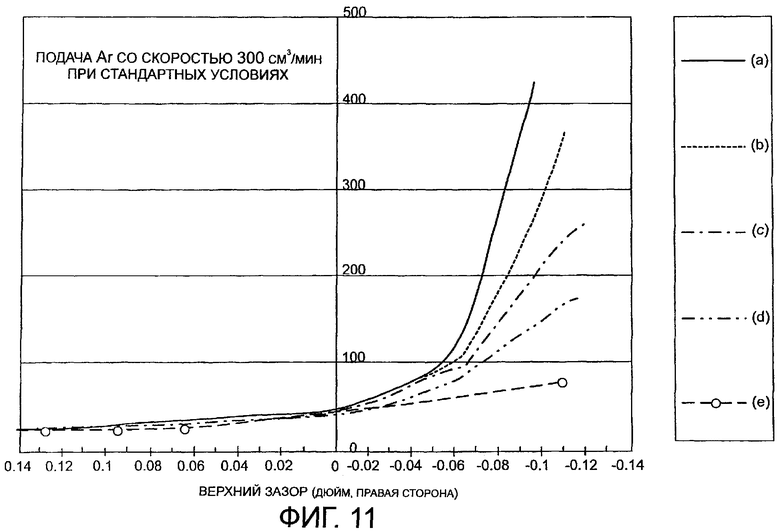

Фиг.11 - графики зависимости давления от суммарной величины зазора для различных значений минимального зазора.

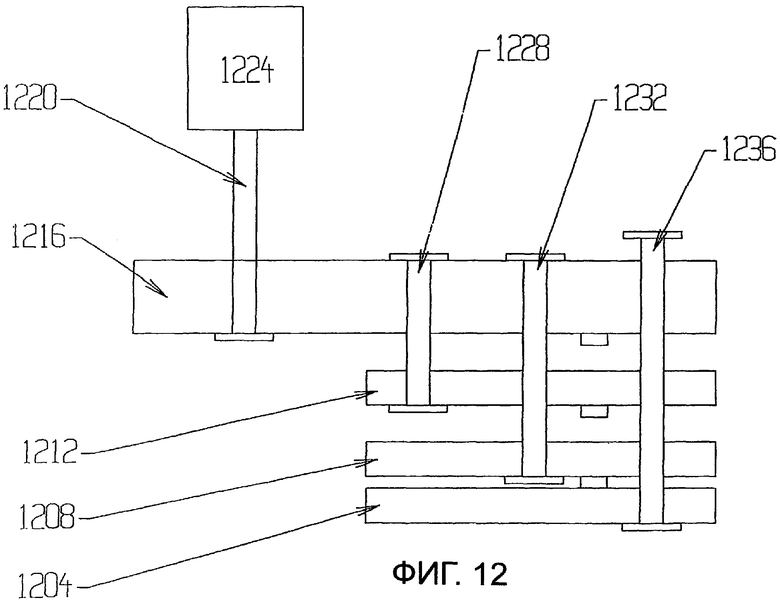

Фиг.12 - схематическое изображение камеры плазменной обработки в соответствии со вторым примером осуществления изобретения.

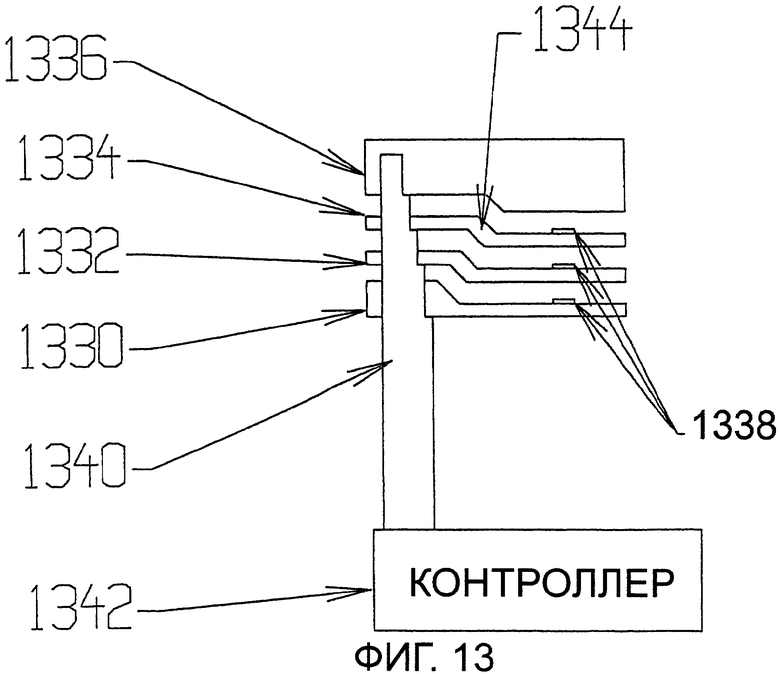

Фиг.13 - схематическое изображение части камеры плазменной обработки в соответствии с третьим примером осуществления изобретения.

Подробное описание предпочтительных примеров осуществления

Ниже приводится подробное описание настоящего изобретения со ссылками на несколько предпочтительных примеров осуществления, иллюстрируемых на прилагаемых чертежах. Целью изложения многочисленных конкретных деталей в следующем ниже описании является обеспечение полного понимания настоящего изобретения. Однако специалисту в данной области техники очевидно, что настоящее изобретение может быть осуществлено без некоторых или всех этих конкретных деталей. В других случаях подробное описание известных операций процесса и/или структур опущено в целях предотвращения затруднений при выявлении предмета настоящего изобретения.

Для облегчения подробного обсуждения проблемы рассмотрим приведенное на фиг.3 поперечное сечение камеры плазменной обработки 200. Камера имеет верхнюю часть 212 и нижнюю часть 214, а также стенку камеры 216, проходящую от верхней части 212 к нижней части 214. С образованием навесной конструкции в камере с одной ее стороны размещен кожух нижнего электрода 218, внутри которого установлен захват 204, являющийся подложкодержателем, на котором в процессе травления размещается подложка 206. Действие захвата 204 может быть основано на любом подходящем принципе захвата, например на электростатическом, механическом, вакуумном или т.п. К захвату 204 может быть подключен источник ВЧ мощности 252. Верхняя часть реактора 212 поддерживает верхний электрод 224 и может быть подключена к источнику ВЧ. В камере обработки 200 размещен механизм локализации, включающий в свой состав первое регулируемое ограничительное кольцо 230, второе регулируемое ограничительное кольцо 232, третье регулируемое ограничительное кольцо 234 и ограничительный блок 236. Для поддержки первого регулируемого ограничительного кольца 230, второго регулируемого ограничительного кольца 232, третьего регулируемого ограничительного кольца 234 и ограничительного блока 236 может быть использован держатель 240. Соединенный с держателем 240 контроллер 242 управляет движением держателя 240 и, следовательно, первого регулируемого ограничительного кольца 230, второго регулируемого ограничительного кольца 232, третьего регулируемого ограничительного кольца 234 и ограничительного блока 236. В предпочтительном примере осуществления изобретения держатель 240 совершает шаговое перемещение вместе с ограничительным кольцом или блоком с остановом после каждого шага. Это шаговое перемещение позволяет установить максимальный зазор между ограничительными кольцами и блоком, который в предпочтительном примере осуществления изобретения составляет от 0,09 до 0,15 дюймов (2,28-3,81 мм). Все кольца - первое регулируемое ограничительное кольцо 230, второе регулируемое ограничительное кольцо 232 и третье регулируемое ограничительное кольцо 234 снабжены распорками 238, задающими минимальный зазор между каждым ограничительным кольцом и блоком. В этом примере осуществления распорка имеет размер, обеспечивающий минимальный зазор между 0,005 и 0,060 дюйма (0,13-1,52 мм). Газ в камеру поступает от источника газа-травителя 250. Датчик давления 262 измеряет давление в пространстве над подложкой 206, т.е. давление над полупроводниковой пластиной. Камера 200 имеет выпускной канал 260.

В процессе работы камеры плазменной обработки, соответствующей рассматриваемому примеру осуществления, контроллер 242 поднимает держатель 240 в самое верхнее положение, как показано на фиг.3 и крупным планом на фиг.5. При этом первое регулируемое ограничительное кольцо 230, второе регулируемое ограничительное кольцо 232, третье регулируемое ограничительное кольцо 234 и ограничительный блок 236 поднимаются на такую высоту, при которой зазор между нижней стороной первого ограничительного кольца 230 и плоскостью захвата 204 достигает минимальной величины, достаточной для обеспечения возможности размещения подложки 206 на держателе 206 с помощью робота. В предпочтительном примере осуществления эта величина зазора составляет порядка 0,5 дюйма (12 мм).

На фиг.4 представлена схема последовательности операций в предпочтительном примере осуществления изобретения. В процессе работы держатель поднимает первое регулируемое ограничительное кольцо 230, второе регулируемое ограничительное кольцо 232, третье регулируемое ограничительное кольцо 234 и ограничительный блок 236 в положение, показанное на фиг.5 (операция 302). При этом для размещения подложки 206 на захвате 204 может быть использован роботизированный механизм (операция 304). Далее контроллер 242 опускает держатель 240 до точки начала регулирования давления над полупроводниковой пластиной (операция 306). Точкой начала регулирования давления над полупроводниковой пластиной может быть положение первого регулируемого ограничительного кольца 230, второго регулируемого ограничительного кольца 232, третьего регулируемого ограничительного кольца 234 и ограничительного блока 236, позволяющее минимизировать падение давления при поддержании достаточной локализации в процессе обработки. В этом примере осуществления точкой начала регулирования давления над полупроводниковой пластиной может служить положение, при котором первое регулируемое ограничительное кольцо 230 достигает кожуха нижнего электрода 218, как показано на фиг.6. Затем начинается напускание газа-травителя (операция 308), и давление в пространстве над полупроводниковой пластиной, измеряемое датчиком давления 252, сравнивают с требуемой заданной величиной (операции 310). Если давление над полупроводниковой пластиной должно быть увеличено (операция 312), контроллер 242 может опустить держатель 240 ниже (операция 316). В изображенной на фиг.7 камере 200 держатель 240 опущен в точку, в которой второе ограничительное кольцо 232 опирается на распорки 238 первого ограничительного кольца 230. В камере 200, представленной на фиг.8, держатель 240 опущен еще ниже и находится в точке, в которой третье ограничительное кольцо 234 опирается на распорки 238 второго ограничительного кольца 232. На фиг.9 изображена камера 200 с держателем 240, опущенным в точку, в которой ограничительный блок 236 опирается на распорки 238 третьего ограничительного кольца 234. Это - самое нижнее положение регулирования давления над полупроводниковой пластиной, и ниже держатель 240 не опускается.

Если давление над полупроводниковой пластиной должно быть уменьшено, то контроллер 242 может поднять держатель 240 (операция 314). При этом держатель 240 может достичь самого верхнего положения регулирования давления над полупроводниковой пластиной, как показано на фиг.6. Выше в процессе регулирования давления над полупроводниковой пластиной держатель 240 не поднимается. Как только давление над полупроводниковой пластиной становится равным требуемой заданной величине, возбуждается плазма (операция 318). Давление над полупроводниковой пластиной снова сравнивают с заданной величиной (операция 320), а положение ограничительных колец регулируют в результате подъема или опускания держателя 240 (операции 322, 324, 326) с целью достижения и поддержания требуемого давления до принятия решения о завершении процесса плазменной обработки (операция 330), после чего держатель 240 поднимают в самое верхнее положение (операция 332) и с помощью роботизированного механизма извлекают подложку из камеры (операция 334), обеспечивая тем самым возможность повторения процесса.

В предпочтительном примере осуществления диапазон изменения падения давления в ограничительных кольцах при опускании держателя 240 из самого верхнего положения регулирования, показанного на фиг.6, в самое нижнее положение регулирования, показанное на фиг.9, может составлять 300-800%. Регулирование падения давления обеспечивается подъемом держателя при необходимости увеличения давления над полупроводниковой пластиной и опусканием держателя при необходимости уменьшения давления. Как показано на фиг.9, ограничительный блок 236 имеет достаточно большую толщину и верхняя часть ограничительного блока 236 находится выше самой нижней части верхнего электрода 224, что позволяет предотвратить возбуждение области над полупроводниковой пластиной потоком газа над верхней частью этого ограничительного блока 236.

Что касается размеров, используемых в этом примере осуществления, то зазор между ограничительным блоком 236 и верхним электродом 224, который окружен ограничительным блоком 236, может составлять от 0,0125 до 0,0500 дюйма (0,32÷1,27 мм). В предпочтительном варианте этот зазор равняется приблизительно 0,025 дюйма (0,63 мм). Толщина первого, второго и третьего регулируемых ограничительных колец 230, 232, 234 может составлять от 0,045 до 0,180 дюйма (1,14÷4,57 мм). В предпочтительном варианте эта толщина равняется приблизительно 0,09 дюйма (2,29 мм). Расстояние между верхним электродом 224 и нижним электродом 204 может составлять от 0,4 до 3,0 дюймов (10÷76,2 мм). В предпочтительном варианте это расстояние равняется приблизительно 0,6 дюйма (15 мм).

На фиг.10 представлен график зависимости давления над полупроводниковой пластиной от суммарной величины зазора между первым регулируемым ограничительным кольцом 230 и вторым регулируемым ограничительным кольцом 232, вторым регулируемым ограничительным кольцом 232 и третьим регулируемым ограничительным кольцом 234, а также третьим регулируемым ограничительным кольцом 234 и ограничительным блоком 236 в дюймах. В этом примере давление измерялось в потоке аргона, подаваемого в камеру 200 со скоростью 300 кубических сантиметров в минуту (см3/мин) при стандартных условиях. Точками квадратной формы 902 представлено давление над полупроводниковой пластиной, являющееся давлением внутри ограничительных колец. Точками ромбовидной формы 904 представлено давление в камере 200. Участок (I) соответствует перемещению ограничительных колец из положения, показанного на фиг.6, в положение, показанное на фиг.7. Участок (II) соответствует перемещению ограничительных колец из положения, показанного на фиг.7, в положение, показанное на фиг.8. Участок (III) соответствует перемещению ограничительного кольца из положения, показанного на фиг.8, в положение, показанное на фиг.9.

На фиг.11 изображены графики зависимости давления над полупроводниковой пластиной от суммарной величины зазора в дюймах для различных значений минимального зазора, определяемых распорками 238, соответствующие участкам (II) и (III) графика, приведенного на фиг.10. На кривой (а) минимальное значение зазора, определяемое распорками 238, составляет 0,007 дюйма между первым (230) и вторым (232) регулируемыми ограничительными кольцами и 0,007 дюйма между вторым (232) и третьим (234) регулируемыми ограничительными кольцами. На кривой (b) минимальное значение зазора, определяемое распорками 238, составляет 0,030 дюйма между первым 230 и вторым 232 регулируемыми ограничительными кольцами и 0,007 дюйма между вторым 232 и третьим 234 регулируемыми ограничительными кольцами. На кривой (с) минимальное значение зазора, определяемое распорками 238, составляет 0,038 дюйма между первым 230 и вторым 232 регулируемыми ограничительными кольцами и 0,030 дюйма между вторым 232 и третьим 234 регулируемыми ограничительными кольцами. На кривой (d) минимальное значение зазора, определяемое распорками 238, составляет 0,038 дюйма между первым 230 и вторым 232 регулируемыми ограничительными кольцами и 0,038 дюйма между вторым 232 и третьим 234 регулируемыми ограничительными кольцами. На кривой (е) минимальное значение зазора, определяемое распорками 238, составляет 0,062 дюйма между первым 230 и вторым 232 регулируемыми ограничительными кольцами и 0,062 дюйма между вторым 232 и третьим 234 регулируемыми ограничительными кольцами. Графики на фиг.11 показывают, что область регулирования давления и наклон кривых зависимости давления можно изменять с помощью различных распорок 236, обеспечивающих изменение минимального значения зазора.

Держатель может представлять собой любое устройство, предоставляющее одному или нескольким контроллерам возможность обеспечения подъема и опускания ограничительных колец и ограничительных блоков, причем в поднятом положении держатель поддерживает максимальное значение зазора между ограничительными кольцами и ограничительным блоком, а в опущенном положении держатель позволяет получить минимальные значения зазоров между ограничительными кольцами и ограничительным блоком. В предпочтительном варианте держатель позволяет уменьшать в каждый момент времени величину одного зазора до достижения минимума. А после достижения этого минимума - уменьшать величину другого зазора. В представленном на фиг.5 варианте держатель 240 выполнен в виде подвески, так как расположен ниже контроллера 242. В другом примере осуществления держатель 240 может располагаться выше контроллера 242 и иметь вид платформы.

Несмотря на то, что в предпочтительном примере осуществления рассмотрены три ограничительных кольца и ограничительный блок, количество используемых ограничительных колец и блоков может быть другим. В предпочтительном примере осуществления используется такое количество ограничительных колец и зазор между этими ограничительными кольцами и ограничительным блоком является таким, что в самом верхнем положении по меньшей мере часть самого нижнего ограничительного кольца располагается выше самой нижней части верхнего электрода, а в положении начала регулирования давления над полупроводниковой пластиной самое нижнее ограничительное кольцо опирается на поверхность, лежащую в одной плоскости с нижним электродом, причем ограничительные кольца и часть ограничительного блока располагаются ниже верхнего электрода. Такая конструкция позволяет предотвратить возникновение точек торможения потока, которое может стать причиной образования осадков в виде полимерных пленок.

В другом примере осуществления держатель может иметь в своем составе множество подвесок - по одной на каждое ограничительное кольцо. На фиг.12 представлены участки первого регулируемого ограничительного кольца 1204, второго регулируемого ограничительного кольца 1208, третьего регулируемого ограничительного кольца 1212 и ограничительного блока 1216. Первая подвеска 1220 свешивается с контроллера 1224. Ограничительный блок 1216 висит на первой подвеске 1224. Вторая подвеска 1228, третья подвеска 1232 и четвертая подвеска 1236 висят на ограничительном блоке 1216. Вторая подвеска 1228 поддерживает третье регулируемое ограничительное кольцо 1212. Третья подвеска 1232 поддерживает второе регулируемое ограничительное кольцо 1208. Четвертая подвеска 1236 поддерживает первое регулируемое ограничительное кольцо 1204. Вторая, третья и четвертая подвески позволяют приостановить перемещение первого, второго и третьего регулируемых ограничительных колец при достижении их самой нижней точки, как описано в предыдущем примере осуществления.

В третьем примере осуществления ограничительное кольцо может иметь сложный профиль. На фиг.13 изображены участки первого регулируемого ограничительного кольца 1330, второго регулируемого ограничительного кольца 1332, третьего регулируемого ограничительного кольца 1334 и ограничительного блока 1336. Держатель 1340 может быть использован для поддержки первого регулируемого ограничительного кольца 1330, второго регулируемого ограничительного кольца 1332, третьего регулируемого ограничительного кольца 1334 и ограничительного блока 1336. Контроллер 1342, соединенный с держателем 1340, управляет перемещением держателя 1340 и, следовательно, первого регулируемого ограничительного кольца 1330, второго регулируемого ограничительного кольца 1332, третьего регулируемого ограничительного кольца 1334 и ограничительного блока 1336. Держатель 1340 совершает шаговое перемещение вместе с ограничительным кольцом или блоком с остановом после каждого шага. Это шаговое перемещение определяет максимальный зазор между ограничительными кольцами и блоком. Первое регулируемое ограничительное кольцо 1330, второе регулируемое ограничительное кольцо 1332 и третье регулируемое ограничительное кольцо снабжены распорками 1338, задающими минимальный зазор между соседними ограничительными кольцами. Сопрягаемые поверхности ограничительных колец 1330, 1332, 1334 и ограничительного блока 1336 являются не плоскими, а имеют такой "профиль", что при максимальной величине зазора образуют "непрозрачные зазоры", т.е. зазоры, не находящиеся на линии прямой видимости. Это позволяет минимизировать поток заряженных частиц из плазмы в пространство, находящееся вне ограничительных колец, через зазоры и может способствовать улучшению параметров локализации плазмы. На фиг.13 представлен пример осуществления такого "профиля", формируемого S-образным участком 1344 на каждой сопрягаемой поверхности, высота которого превышает половину максимального зазора. Смещение S-образного участка на каждой сопрягаемой поверхности в радиальном направлении обеспечивает возможность сближения каждой сопрягаемой поверхности со следующей сопрягаемой поверхностью.

Выше настоящее изобретение описано на нескольких предпочтительных примерах осуществления, однако в приведенное описание могут быть внесены различные изменения, перестановки и эквивалентные замены, не выходящих за пределы объема этого изобретения. Следует также отметить, что имеется много альтернативных путей осуществления способов и устройств, являющихся объектами настоящего изобретения. Это подразумевает интерпретацию приводимой ниже формулы изобретения с учетом всех таких изменений, перестановок и эквивалентных замен, не выходящих за пределы существа и объема настоящего изобретения.

Изобретение относится к технологическому оборудованию для изготовления полупроводниковых приборов. Камера плазменной обработки (200), обеспечивающая усовершенствование методики регулирования давления над полупроводниковой пластиной (206) представляет собой вакуумную камеру (212, 214, 216), соединенную с устройством для возбуждения и удержания плазмы. Частью этого устройства являются источник газа-травителя (250) и выпускной канал (260). Границы области над полупроводниковой пластиной определяет ограничительное кольцо. Давление над полупроводниковой пластиной зависит от падения давления в ограничительном кольце. Ограничительное кольцо является частью регулятора давления над полупроводниковой пластиной, который обеспечивает возможность получения более чем 100% области регулирования давления над полупроводниковой пластиной. Такой регулятор давления над полупроводниковой пластиной может представлять собой три регулируемых ограничительных кольца (230, 232, 234) и ограничительный блок (236) на держателе (240), который может быть использован с целью обеспечения требуемого регулирования давления над полупроводниковой пластиной. 3 н. и 12 з.п. ф-лы, 13 ил.

| US 5534751 A1, 09.07.1996 | |||

| US 6019060 A1, 01.02.2000 | |||

| US 6026762 A1, 22.02.2000 | |||

| W0 9957756 A1, 11.11.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1997 |

|

RU2131631C1 |

Авторы

Даты

2006-02-20—Публикация

2001-09-26—Подача