Предлагаемое изобретение относится к оборудованию для изготовления полупроводников, а именно к усовершенствованным электродам камеры обработки полупроводников и способу обработки и применения усовершенствованных электродов.

В процессе изготовления полупроводников интегральные схемы получают из полупроводниковых пластин, которые проходят через множество технологических операций. Многие из этих технологических операций обычно выполняются в камерах технологической обработки, в которых слои, например, диэлектрических материалов и металлизированных покрытий наносятся последовательно и в виде рисунка с образованием многослойных структур. К примеру, некоторые из этих слоев (например, SiO2) обычно наносятся в камерах химического осаждения из паровой фазы, после этого центрифугированием наносится слой фоторезиста и затем с помощью фотолитографии наносится рисунок. После того, как над определенной поверхностью сформирована маска из фоторезиста полупроводниковая пластина помещается в камеру плазменного травления для того, чтобы удалить (т. е. вытравить) части материала подложки, которые не покрыты маской из фоторезиста.

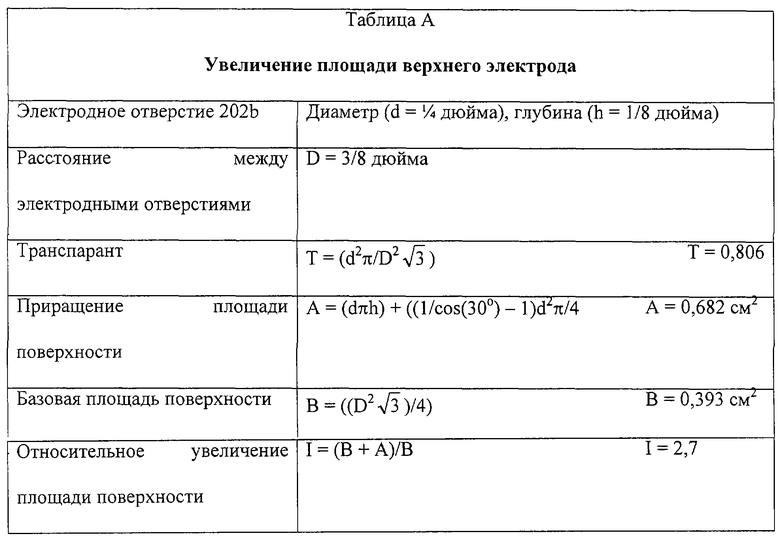

На фиг. 1А показана система технологической обработки полупроводниковых материалов 100 с камерой 102, которая используется для технологической обработки полупроводниковых пластин путем травления. В этом примере в состав камеры 102 входит устройство фиксации полупроводниковой пластины 104, которое предназначено для крепления полупроводниковой пластины 106. На устройстве фиксации полупроводниковой пластины 104 также крепятся кварцевые кольца 108. Сверху самого верхнего кварцевого кольца 108 установлена керамическая кольцевая обойма 110, которая предназначена для фиксации верхнего электрода 114. Верхний электрод 114 предназначен для подвода технологических газов, которые во время технологической обработки поступают в зону плазменной обработки 112.

Верхний электрод соединен с согласующей схемой и диплексером 116а и источником радиоволнового излучения 118а. Устройство фиксации полупроводниковой пластины 104 также соединено с согласующей схемой и диплексером 116b и источником радиоволнового излучения 118b. В камере 102 имеются выходные патрубки 120 для откачки во время технологического процесса из внутренней полости избыточного газа. Во время работы источник радиоволнового излучения 118а подает на верхний электрод 114 электрическое напряжение смещения с частотой около 27 МГц. Источник радиоволнового излучения 118а предназначен главным образом для генерации плазмы в зоне плазменной обработки 112, в то время как источник радиоволнового излучения 118b предназначен главным образом для генерации в зоне плазменной обработки 112 электрического напряжения смещения. Источник радиоволнового излучения 118b работает в основном в низкочастотной области в районе 2 МГц.

На фиг. 1В верхний электрод 114 системы технологической обработки полупроводниковых материалов 100 показан более подробно. В состав верхнего электрода 114 входит, в основном, целый ряд газоразделительных тарелок 122 со сквозными отверстиями для равномерного распределения технологического газа в объеме верхнего электрода 114. Таким образом, газоразделительные тарелки 122 обеспечивают равномерное поступление газа в каждое газоподводящее отверстие 128 кремниевой пластины 126. В состав верхнего электрода 114 входит также графитовое кольцо 124, которое устанавливается на керамическую кольцевую обойму 110, как показано на фиг. 1А. При выходе технологического газа из газоподводящих отверстий 128 в зоне плазменной обработки 112 может генерироваться плазма, которая образуется между поверхностью кремниевой пластины 126 и поверхностью полупроводниковой пластины 106.

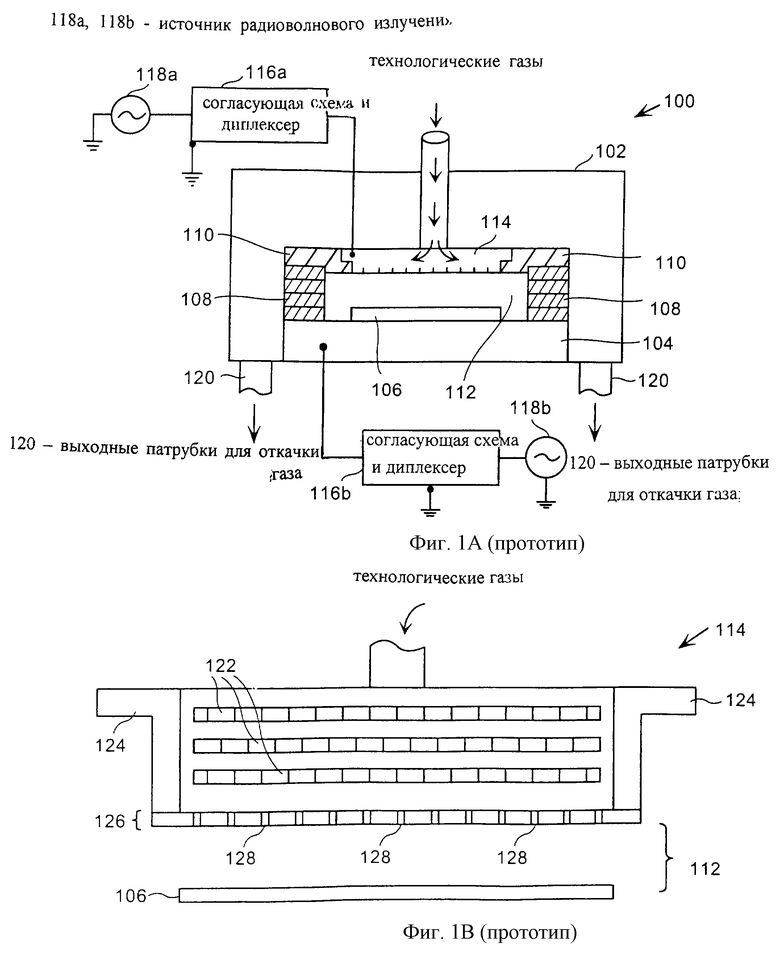

Во время работы устройства источник радиоволнового излучения 118а и источник радиоволнового излучения 118b передают излучение на верхний электрод 114 и устройство фиксации полупроводниковой пластины 104 соответственно. После поступления газа в верхний электрод 114 он проходит через газоподводящие отверстия 128 в зону плазменной обработки 112 и, как показано на фиг. 1С, в зоне плазменной обработки 112 образуются экранирующие слои плазмы 131 и 132.

Как показано на фиг. 1С, электродная поверхность 134 кремниевой пластины 126 расположена напротив поверхности 136 полупроводниковой пластины 106. Из физики ясно, что внутри зоны плазменной обработки 112 между поверхностью электрода 134 и поверхностью полупроводниковой пластины 136 возникают экранирующие слои плазмы 131 и 132.

Как видно из фиг. 1D, в точках 133а и 133b вдоль профиля плазмы 133 расположены границы экранирующих слоев плазмы. Профиль плазмы показывает, что в непосредственной близости от поверхности полупроводниковой пластины 136 и поверхности верхнего электрода 134 концентрация плазмы падает почти до нуля. Затем между точками 133а и 133b концентрация плазмы постепенно возрастает от нуля до постоянного уровня. Таким образом, поверхность верхнего электрода 134 и поверхность полупроводниковой пластины 136 обеспечивают условия, при которых основной объем плазмы располагается между экранирующими слоями плазмы 131 и 132, как это показано на фиг. 1С.

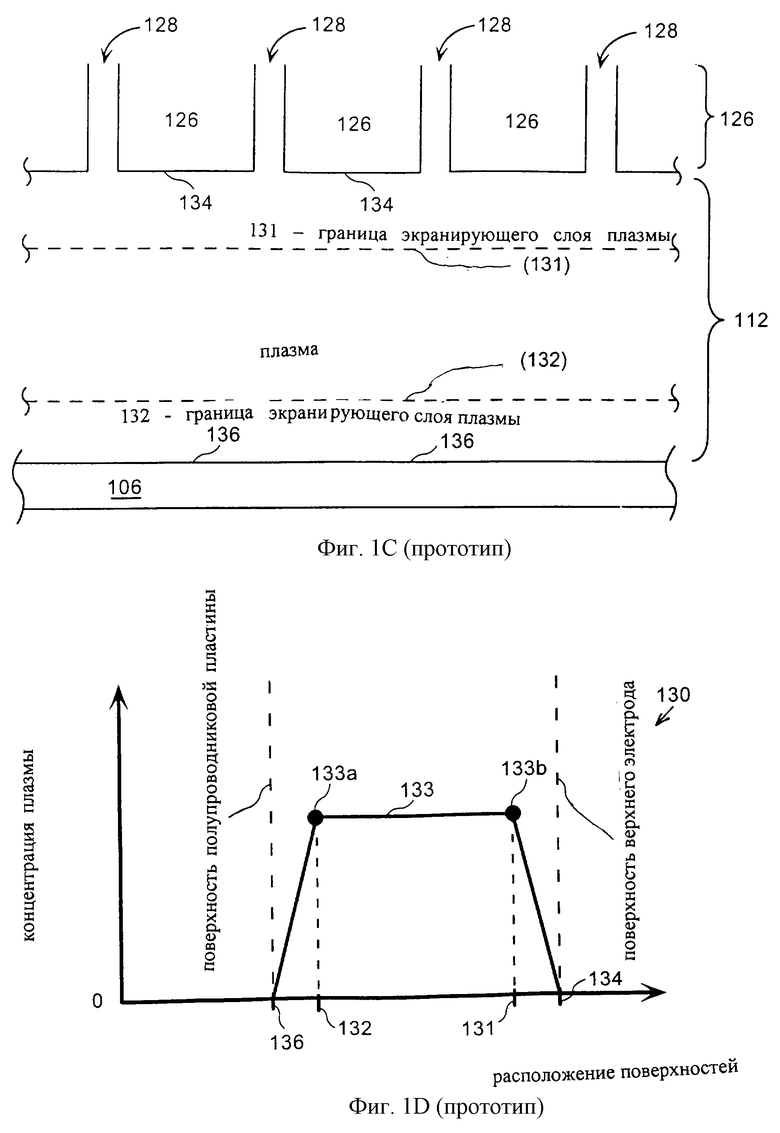

С ростом потребности во все более мелком рисунке интегральных схем, получаемом путем травления, возникает необходимость во все более возрастающей сложности травления, определяемой аспектным отношением. На фиг. 1Е показан вид на сечение 140 подложки полупроводниковой пластины 106'. У подложки полупроводниковой пластины 106' есть напыленный на нее диэлектрический слой 140 и формирующий рисунок фоторезистный слой 142. Фоторезистный слой 142 имеет формирующее рисунок окно 144, идущее вниз до диэлектрического слоя 140. С ростом аспектного отношения (т. е. отношения высоты профиля при травлении к его ширине) размер технологического окна, которое задает набор контролируемых технологических параметров, также быстро сокращается. При уменьшении размеров технологического окна исчезает возможность путем регулирования технологических параметров повышать скорость травления, избирательность травления или повышать качество профилей травления.

Обычно в число технологических параметров входит давление, расход технологического газа, напряжение смещения на электроде, химический состав технологических сред и т.п. Однако с увеличением аспектного отношения уменьшаются возможности контроля процесса травления в камере технологической обработки путем изменения параметров технологического окна. Например, в том случае, если необходимо вытравить рисунок, геометрия которого отвечала бы геометрии формирующего рисунок окна 144 (т.е. для контакта через него или для повторения его геометрии) в фоторезистном слое 142, то самые лучшие химические составы технологических сред уже не могут протравить диэлектрический слой 140. В этом случае в результате действия технологических сред происходит осаждение полимеров на боковых стенках и дне канавки рисунка, что ведет к преждевременному прекращению процесса травления 146. Хорошо известно, что при большом аспектном отношении такое осаждение полимеров может серьезно замедлить процесс травления диэлектрических слоев 140.

В прошлом для решения этой проблемы предпринимались попытки повысить содержание кислорода в камере технологической обработки во время процесса травления. К сожалению, при повышении содержания кислорода в камере технологической обработки боковые стенки канавки рисунка в диэлектрическом слое 140 приобретали полукруглую форму 148. Очевидно, что при такой полукруглой форме 148 боковых стенок канавки рисунка в диэлектрическом слое 140 последующее наполнение сквозного отверстия с боковыми стенками полукруглой формы 148 оказывалось проблематичным. Это приводило к тому, что традиционная технология нанесения проводящего наполнителя, применяемая для металлизации сквозного отверстия, не работала в канавках с боковыми стенками полукруглой формы 148. В результате этого готовое изделие с канавками, боковые стенки которых имеют полукруглую форму 148, оказывалось бракованным.

Другим решением этой проблемы была подача напряжения смещения от источника радиоволнового излучения 118b, который соединен с зажимным патроном 104, для увеличения энергии ионов, налетающих на поверхность полупроводниковой пластины 106. Однако с ростом напряжения смещения источника радиоволнового излучения 118b в зоне плазменной обработки 112 повышается плотность плазмы, что препятствует росту энергии налетающих ионов. Кроме того, при росте напряжения смещения может измениться химический состав молекул технологического газа, направляемого в зону плазменной обработки 112, и это не позволяет выполнить травление. Таким образом, было отмечено, что увеличение напряжения радиочастотного источника, которое прикладывается к устройству фиксации полупроводниковой пластины 104, не способствует повышению характеристик травления при геометриях с большим аспектным отношением.

Как было отмечено, требуется разработать устройство технологической обработки и способ создания и применения этого устройства, которое способствовало бы увеличению энергии ионов, налетающих на поверхность полупроводниковой пластины, без увеличения плотности плазмы или изменения химического состава молекул технологического газа.

Настоящее изобретение решает эти проблемы путем создания электрода камеры технологической обработки полупроводниковых материалов, который обеспечивает сдвиг максимума энергии налетающих ионов в сторону поверхности полупроводниковой пластины. Следует отметить, что настоящее изобретение может найти разное применение и рассматриваться как процесс, аппарат, система, устройство и способ. Ниже рассмотрены некоторые примеры устройства по настоящему изобретению.

В одном примере устройства по настоящему изобретению описана система технологической обработки полупроводниковых пластин путем плазменного травления. В состав системы входит камера технологической обработки, которая состоит из устройства фиксации полупроводниковой пластины для крепления полупроводниковой пластины и пара источников радиоволнового излучения. В состав системы также входит электрод, который устанавливается внутри системы и над полупроводниковой пластиной. Электрод состоит из центральной области и первой поверхности и второй поверхности. Первая поверхность предназначена для приема технологического газа от источника, который расположен снаружи системы, и направления технологического газа в центральную область. Во второй поверхности выполнены многочисленные газоподводящие отверстия, которые соединены в одно целое с соответствующими отверстиями в электроде, при этом диаметр электродных отверстий больше диаметра газоподводящих отверстий. Электродные отверстия образуют электродную поверхность, которая расположена над поверхностью полупроводниковой пластины. Электродная поверхность обеспечивает увеличение площади поверхности экранирующего слоя плазмы со стороны электрода для того, чтобы сдвинуть напряжение смещения в сторону поверхности полупроводниковой пластины, увеличивая, таким образом, энергию налетающих ионов над полупроводниковой пластиной, не увеличивая при этом плотность плазмы.

В другом примере устройства по настоящему изобретению описан способ создания верхнего электрода, который располагается в камере технологической обработки полупроводниковых пластин, применяемой для плазменного травления. В состав камеры входит устройство фиксации полупроводниковой пластины для крепления полупроводниковой пластины и пара источников радиоволнового излучения. Способ описывает создание верхнего электрода с образованием центральной области, первой поверхности и второй поверхности. Первая поверхность имеет входной патрубок для подвода технологических газов от источника, который расположен снаружи системы, и направления технологических газов в центральную область. Во второй поверхности выполнено множество газоподводящих отверстий, которые связаны с электродными отверстиями, при этом диаметр электродных отверстий больше диаметра газоподводящих отверстий. Электродные отверстия образуют электродную поверхность, которая располагается над поверхностью полупроводниковой пластины.

Еще в одном примере устройства по настоящему изобретению описана камера плазменной обработки для технологической обработки полупроводниковых пластин. В состав камеры плазменной обработки входит устройство фиксации полупроводниковой пластины для крепления полупроводниковой пластины и пара источников радиоволнового излучения. Камера плазменной обработки включает электрод, который служит для подвода газообразного химического состава к области технологической обработки, которая образована зазором между электродом и поверхностью полупроводниковой пластины. В электроде выполнено множество отверстий большого диаметра для подвода газа, которые образуют электродную поверхность над поверхностью полупроводниковой пластины. При образовании плазмы в камере плазменной обработки в зазоре между электродной поверхностью и поверхностью полупроводниковой пластины над поверхностью полупроводниковой пластины образуется первый практически плоский экранирующий слой плазмы, а рядом с поверхностью электрода образуется второй контурный экранирующий слой плазмы, который повторяет очертание электродной поверхности. Второй контурный экранирующий слой плазмы проникает в газоподводящие отверстия большого диаметра и поэтому площадь поверхности второго контурного экранирующего слоя плазмы больше площади поверхности первого практически плоского экранирующего слоя плазмы. Чем больше площадь поверхности в данном случае, тем больше напряжение смещения у поверхности полупроводниковой пластины и тем меньше напряжение смещения у поверхности электрода.

Таким образом, появляется возможность увеличить напряжение смещения у поверхности полупроводниковой пластины, не увеличивая при этом плотность плазмы. Так как увеличение напряжения смещения эквивалентно по существу увеличению энергии налетающих ионов, то теперь можно применить травление и при большом аспектном отношении, не опасаясь преждевременного прекращения процесса травления и полукруглой формы боковых стенок канавки рисунка в диэлектрическом слое. Эти и другие преимущества устройства по настоящему изобретению станут очевидными при знакомстве с более детальным описанием и при изучении чертежей.

Для лучшего понимания сути изобретения к описанию прилагаются чертежи.

На фиг. 1А показана система технологической обработки полупроводниковых материалов, в состав которой входит камера, которая применяется для технологической обработки полупроводниковых пластин путем травления.

На фиг. 1В дано более подробное изображение верхнего электрода системы технологической обработки полупроводниковых материалов.

На фиг. 1С показана плазма и экранирующие слои плазмы, образованные у поверхности электрода и поверхности полупроводниковой пластины.

На фиг. 1D показан профиль концентрации плазмы и расположение экранирующих слоев плазмы, относящихся к поверхности электрода и поверхности полупроводниковой пластины.

На фиг. 1Е показано сечение полупроводниковой подложки в процессе травления.

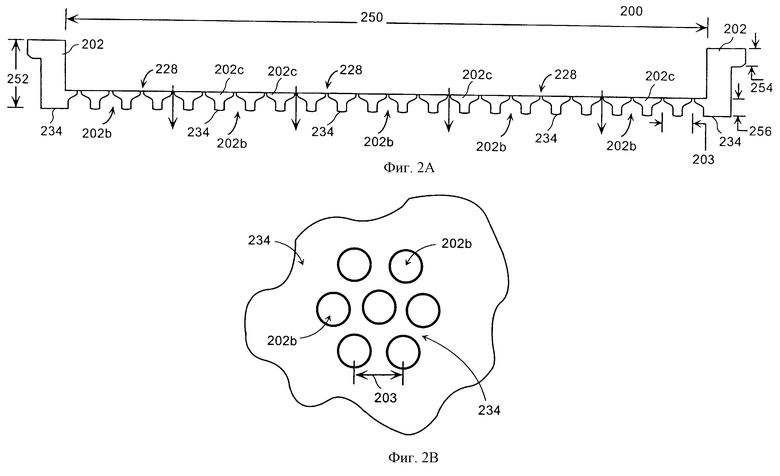

На фиг. 2А показано сечение верхнего электрода в соответствии с одним из примеров устройства по настоящему изобретению.

На фиг. 2В показан вид сверху на поверхность корпуса электрода в соответствии с одним из примеров устройства по настоящему изобретению.

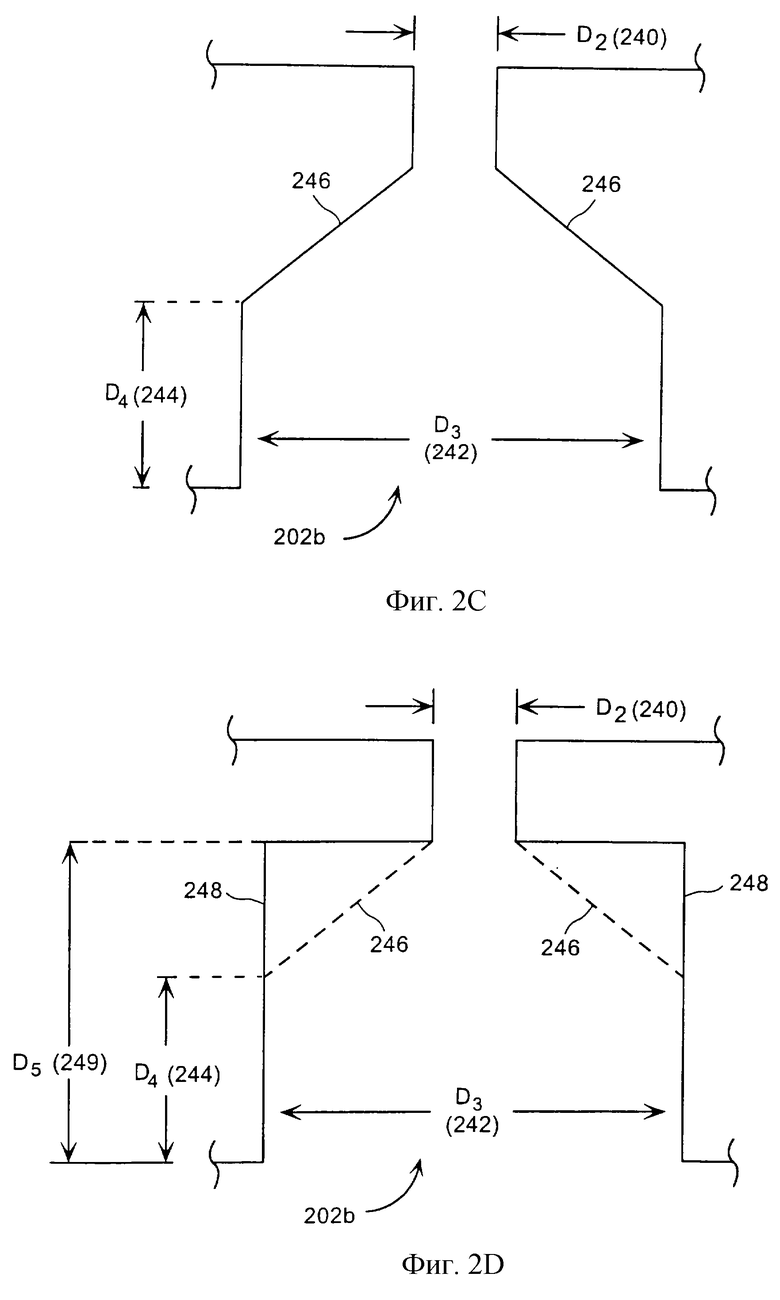

На фиг. 2С в большом масштабе изображено электродное отверстие (см. фиг. 2А) в соответствии с одним из примеров устройства по настоящему изобретению.

На фиг. 2D в большом масштабе изображен другой вариант электродного отверстия в соответствии с одним из примеров устройства по настоящему изобретению.

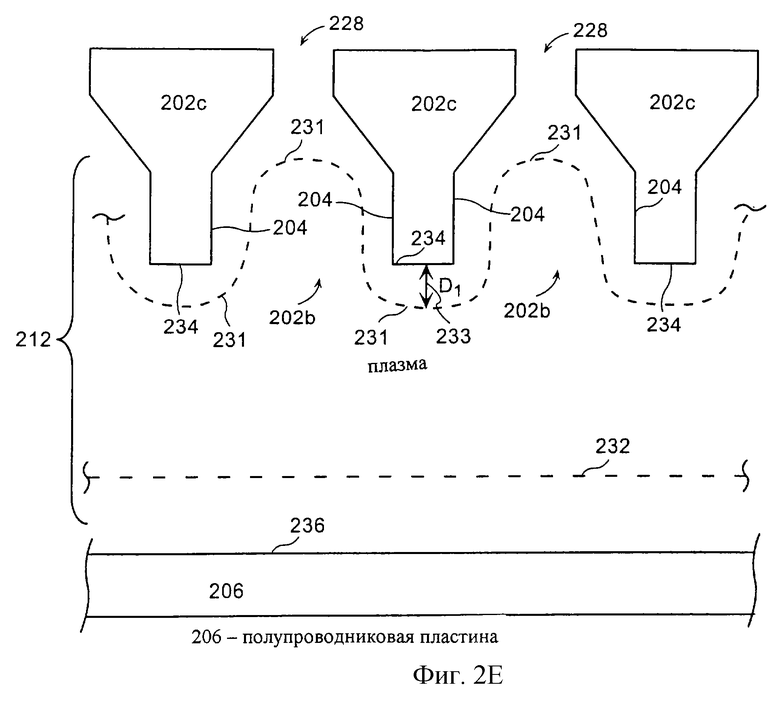

На фиг. 2Е более детально показаны поверхности электродных отверстий, поверхность полупроводниковой пластины и плазма с экранирующими слоями плазмы в соответствии с одним из примеров устройства по настоящему изобретению.

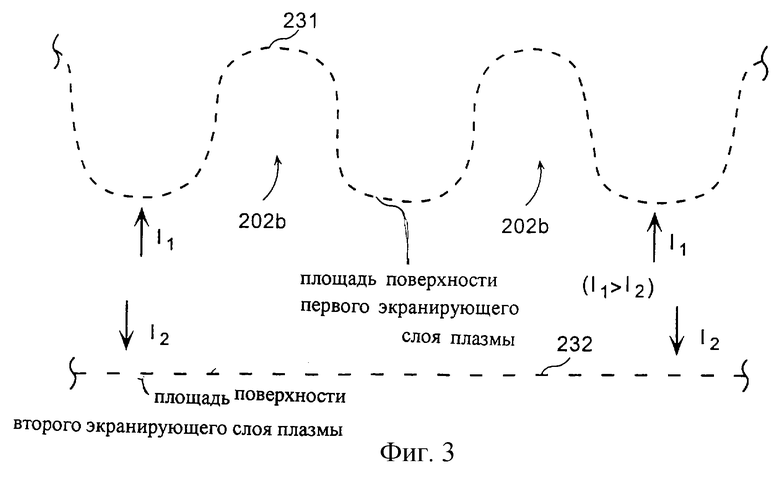

На фиг. 3 в крупном масштабе показан вид на экранирующий слой плазмы у электродных отверстий и практически плоский экранирующий слой плазмы, образованный у поверхности полупроводниковой пластины в соответствии с одним из примеров устройства по настоящему изобретению.

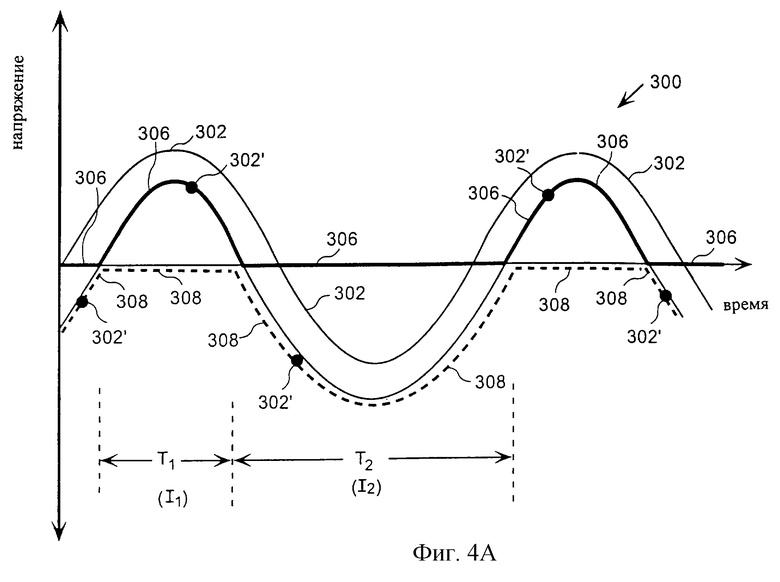

На фиг. 4А показана кривая изменения напряжения во времени, включая сдвиг кривой напряжения, который приводит к сдвигу напряжения смещения в соответствии с одним из примеров устройства по настоящему изобретению.

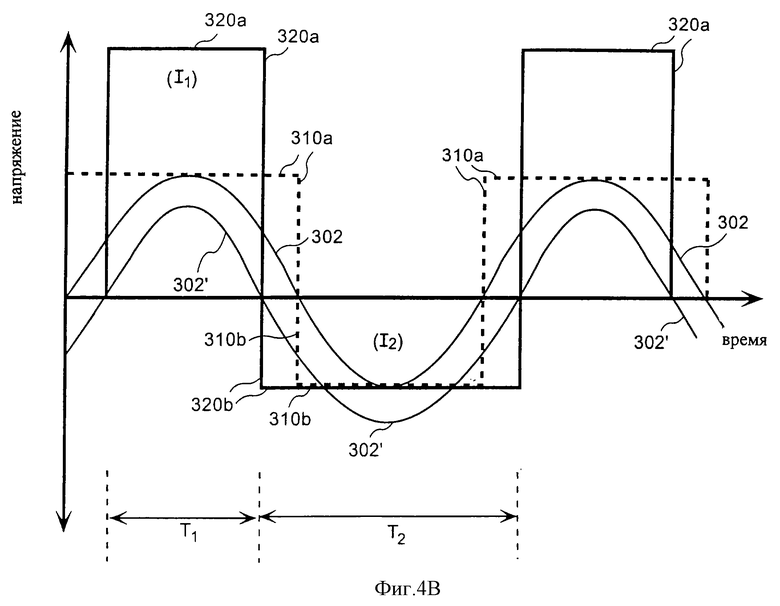

На фиг. 4В показан график, иллюстрирующий величину результирующего тока за время цикла изменения напряжения со сдвигом по фиг. 4А в соответствии с одним из примеров устройства по настоящему изобретению.

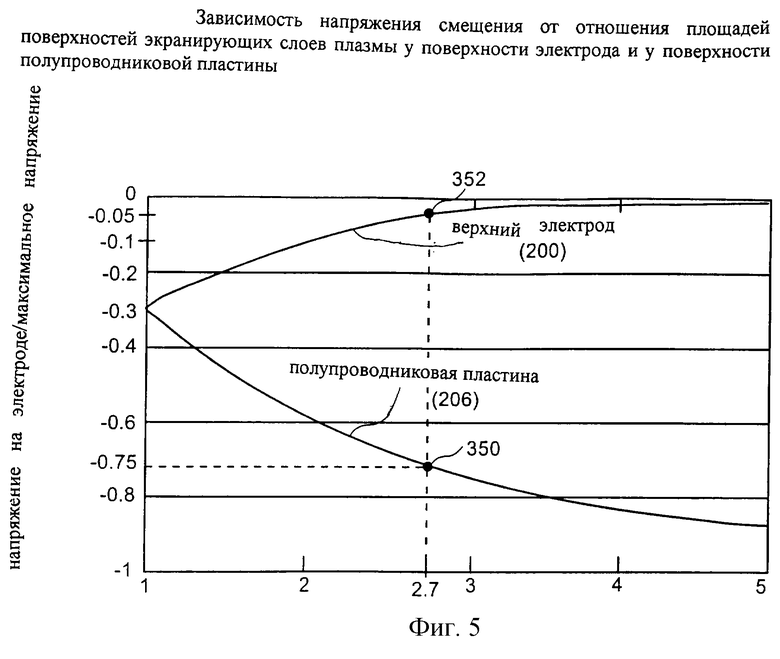

На фиг. 5 показана зависимость напряжения смещения от отношения площадей поверхностей экранирующих слоев плазмы у поверхности электрода и у поверхности полупроводниковой пластины в соответствии с одним из примеров устройства по настоящему изобретению.

Описан электрод камеры технологической обработки полупроводниковых материалов, который обеспечивает сдвиг максимума энергии налетающих ионов плазмы в сторону поверхности полупроводниковой пластины для повышения эффективности травления при большом аспектном отношении. Ниже дано подробное описание изобретения. Очевидно, однако, что настоящее изобретение может применяться и без некоторых, или даже безо всех, из этих аспектов. Некоторые хорошо известные этапы технологической обработки описаны в общих чертах для того, чтобы не загромождать описание лишними подробностями.

Как отмечено выше, в настоящем изобретении описан уникальный верхний электрод, который дает возможность сохранять контроль над технологическими окнами во время травления в камере технологической обработки при большом аспектном отношении. Хотя верхний электрод по настоящему изобретению может применяться в различных типах камер технологической обработки, одним из примеров такого использования является камера технологической обработки Lam Research Rainbow 4520XL, которая находится в Lam Research Rainbow of Fremont, Калифорния. В некоторых случаях верхний электрод камеры может быть заземлен, а к нижнему электроду (т.е. к устройству фиксации полупроводниковой пластины) подводятся обе частоты. В другом случае верхний электрод по настоящему изобретению обеспечивает рост энергии ионов, налетающих на поверхность полупроводниковой пластины, без боковых эффектов, характерных для прототипа.

На фиг. 2А показано сечение верхнего электрода 200 в соответствии с одним из примеров устройства по настоящему изобретению. В этом примере в состав верхнего электрода 200 входит корпус электрода 202 с электродными областями 202с, которые формируют соответствующие электродные отверстия 202b. Электродные отверстия 202b образуют каналы, которые переходят в газоподводящие отверстия 228. В общем случае газоподводящие отверстия 228 направляют технологический газ в зону плазменной обработки 112, как описано выше при рассмотрении фиг. 1А. Поэтому при установке верхнего электрода 200 в камеру системы технологической обработки полупроводниковых материалов поверхность 234 корпуса электрода 202 образует поверхность, которая располагается в непосредственной близости от экранирующего слоя плазмы.

По предпочтительному варианту устройства по настоящему изобретению во внутренней части корпуса электрода 202 выполнено отверстие 250, диаметр которого почти такой же, как и диаметр обрабатываемой полупроводниковой пластины. Например, при обработке восьмидюймовой полупроводниковой пластины диаметр отверстия 250 должен быть около 8 дюймов. Хотя на чертеже и не показано, но внутри корпуса электрода 202 обычно располагаются газоразделительные тарелки. Желательно, чтобы толщина 252 корпуса электрода 202 составляла 1 дюйм, а толщина 256 электродной области 202с была 1/4 дюйма. Конечно, эти размеры могут меняться в зависимости от размера обрабатываемой полупроводниковой пластины.

На фиг. 2В показан вид сверху на поверхность 234 корпуса электрода 202 в соответствии с одним из примеров устройства по настоящему изобретению. Как это показано на чертеже желательно, чтобы электродные отверстия 202b располагались на поверхности 234 по сетке с гексагональной разбивкой. Шаг 203 между электродными отверстиями 202b в такой гексагональной сетке составляет 0,375 дюйма. Кроме того, по предпочтительному варианту изобретения диаметр каждого электродного отверстия 202b составляет 0,25 дюйма.

На фиг. 2С в большом масштабе изображено электродное отверстие 202b (см. фиг. 2А) в соответствии с одним из примеров устройства по настоящему изобретению. Диаметр D3 242 электродного отверстия 202b должен быть хотя бы равен 5ΛDebye (т.е. ≥0,5 мм) или больше этого размера. Глубина D4 244 электродного отверстия 202b по предпочтительному варианту изобретения составляет от 1/32 до 1/4 дюйма, и лучше, чтобы она составляла от 1/16 до 1/4 дюйма, а наилучший размер составляет 1/8 дюйма. Желательно, чтобы диаметр D2 240 был около 0,1 дюйма. В этом примере устройства по настоящему изобретению электродное отверстие 202b имеет скос 246 (около 30o), образованный рабочей кромкой режущего инструмента. Однако должно быть ясно, что в остальном профиль отверстий остается без изменений. Например, на фиг. 2D показан вариант, в котором скос 246 заменен на прямой угол 248. Конечно, при удалении скоса 246 глубина электродного отверстия 202b может увеличиваться до величины D5 249, которая намного больше расстояния D4 244.

На фиг. 2Е показано сечение по трем электродным областям 202с и сечение полупроводниковой пластины 206 в соответствии с одним из примеров устройства по настоящему изобретению. В предпочтительном варианте устройства по настоящему изобретению размер зазора между поверхностью 234 и поверхностью 236 полупроводниковой пластины должен примерно составлять от 0,75 см до 4 см, желательно, чтобы этот размер был от 1 см до 3 см, а наилучший размер составляет около 2 см. При включении системы технологической обработки полупроводниковых материалов в рабочее состояние (т.е. в камеру начинает поступать газ, подается напряжение смещения, регулируются давления и температуры и т. п. ) внутри зоны плазменной обработки 212 образуется плазма. При увеличении размеров электродных отверстий 202b хотя бы до 0,5 мм или больше экранирующий слой плазмы 231 сдвигается в электродные отверстия 202b.

Как показано на чертеже, при сдвиге экранирующий слой плазмы 231 повторяет профиль стенок электродных отверстий 202b. Это означает, что экранирующий слой плазмы 231 отделен от поверхности 234 и поверхностей 204 электродных отверстий расстоянием D1 233. В одном из примеров устройства по настоящему изобретению расстояние D1 233 может составлять примерно от 0,5 мм до 5 мм, но желательно, чтобы оно составляло около 2 мм. Так как в предшествующей конструкции экранирующий слой плазмы у верхнего электрода не имеет смещения, как показано на фиг. 1С, то площади поверхностей обоих экранирующих слоев плазмы равны между собой. Однако, так как экранирующий слой плазмы 231 сдвинут в сторону электродных отверстий 202b на протяжении всего верхнего электрода 200, то площадь поверхности экранирующего слоя плазмы 231 увеличивается по сравнению с площадью поверхности экранирующего слоя плазмы 232.

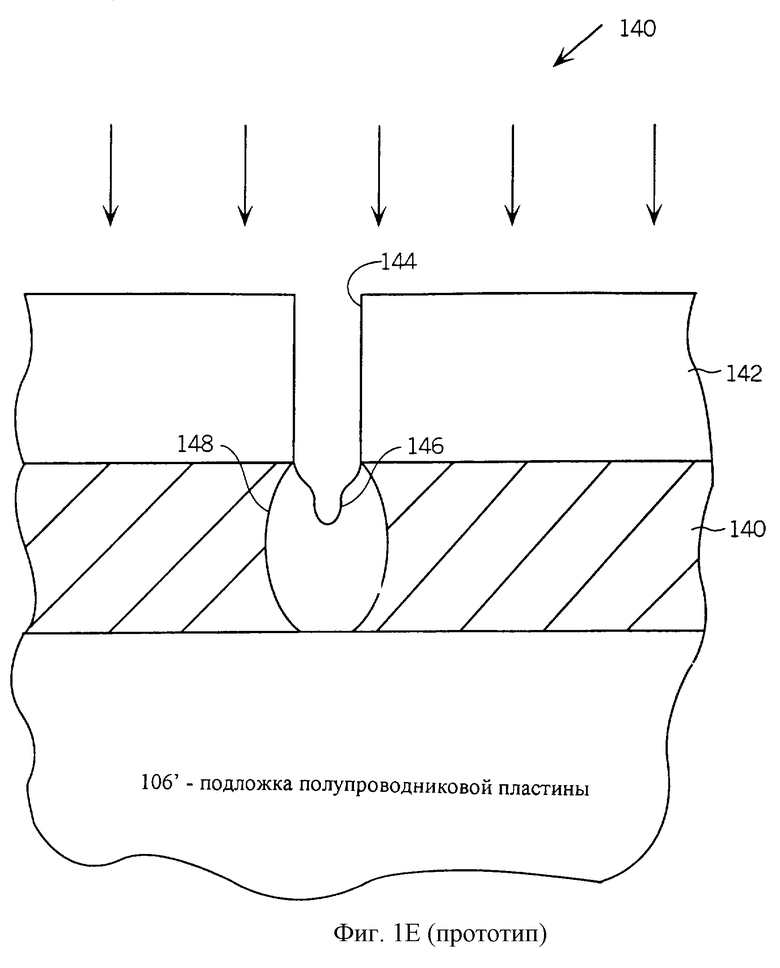

На фиг. 3 показано сечение экранирующего слоя плазмы 231, профиль которого повторяет очертания электродных областей 202с (фиг. 2Е), и экранирующий слой плазмы 232, образованный у поверхности полупроводниковой пластины 206. Несмотря на то, что показаны только сечения экранирующих слоев плазмы 231 и 232, из чертежа ясно, что экранирующие слои являются трехмерными покрывающими слоями, образованными у поверхностей верхнего электрода 200 и полупроводниковой пластины 206. При этом при сдвиге экранирующего слоя плазмы 231 в сторону электродных отверстий 202b его площадь значительно увеличивается. В таблице показан пример расчета относительного увеличения площади поверхности экранирующего слоя 231 в сравнении с площадью поверхности экранирующего слоя 232. Конечно, площадь поверхности может увеличиться и на другую величину, что зависит от геометрии электродных отверстий.

Как видно из расчета по таблице, площадь поверхности экранирующего слоя плазмы 231 выросла примерно в 2,7 раза по сравнению с площадью поверхности экранирующего слоя плазмы 232, образованного у поверхности полупроводниковой пластины 206. В другом предпочтительном варианте устройства по настоящему изобретению увеличение площади может составлять от 1,5 до 3,5 раз, а в самом предпочтительном варианте - примерно от 2 до 3 раз.

На фиг. 4А показана синусоида временной зависимости напряжения 300, генерируемого радиочастотным источником в соответствии с одним из примеров устройства по настоящему изобретению. В этом примере показана синусоида временной зависимости напряжения 302 для устройства с равными площадями поверхностей экранирующих слоев плазмы.

В случае равных площадей поверхностей экранирующих слоев плазмы синусоида временной зависимости напряжения 302 будет попеременно принимать положительные и отрицательные значения в течение равных интервалов времени. Однако при использовании электрода 200 в камере технологической обработки площадь поверхности экранирующего слоя плазмы 231 возрастает, как показано на фиг. 3. В этом случае величина тока (ионный и электронный ток), проходящего через плазму, будет меняться во времени, при этом ток I1 будет направляться от полупроводниковой пластины 206 в сторону верхнего электрода 200, в то время как ток I2 будет направляться от верхнего электрода 200 в сторону полупроводниковой пластины 206. В действительности из-за того, что площадь поверхности верхнего электрода 203/204 больше, величина тока I1 будет больше величины тока I2, как показано на фиг. 3.

Ввиду разной величины токов кривая напряжения 302 синусоидальной формы сдвигается вниз с образованием смещенной кривой напряжения 302' синусоидальной формы. При этом очевидно, что, изменяясь по синусоиде, напряжение 302' принимает положительное значение в течение более короткого интервала времени T1 и отрицательное значение - в течение более продолжительного интервала времени Т2. Однако если брать полный цикл, то ток, протекающий через плазму в одном направлении (т.е. ток I1), должен быть таким же, как и ток, протекающий в другом направлении (т.е. ток I2). На фиг. 4В показано, как общий ток за интервал времени T1 с большей величиной тока I1 в действительности равен общему току за интервал времени Т2 с меньшей величиной тока I2. Площадь фигуры 320а определяет полный ток I1, а площадь фигуры 320b определяет полный ток I2. Для сравнения - полный ток, соответствующий площади фигуры 310а, равен полному току, соответствующему площади фигуры 310b, в системе без сдвига экранирующего слоя плазмы.

В соответствии с фиг. 4А часть волны 306 образуется в результате выпрямления полуволны, индуцированной плазмой. При усреднении времени одного цикла части волны 306 на поверхности верхнего электрода получаем напряжение смещения. Точно так же, часть волны 308 образуется в результате выпрямления другой полуволны, индуцированной плазмой. При усреднении времени одного цикла части волны 308 на поверхности полупроводниковой пластины получаем напряжение смещения. Важно отметить, что напряжение смещения на поверхности полупроводниковой пластины 206 значительно больше эталонного напряжения смещения. В прототипах прикладываемое напряжение смещения обычно равно как для поверхности верхнего электрода, так и для поверхности полупроводниковой пластины. Таким образом, при увеличении площади поверхности экранирующего слоя плазмы 231 у поверхности верхнего электрода 200 можно увеличивать напряжение смещения на поверхности полупроводниковой пластины 206, при этом напряжение смещения на поверхности верхнего электрода 200 будет несколько падать.

На фиг. 5 показана кривая, иллюстрирующая зависимость напряжения смещения от отношения площадей поверхностей экранирующих слоев плазмы у поверхности верхнего электрода 200 и у поверхности полупроводниковой пластины 206 в соответствии с одним из примеров устройства по настоящему изобретению, при условии, что источник радиоволнового излучения генерирует ток синусоидальной формы и соблюдается баланс токов. Если площади экранирующих слоев плазмы верхнего электрода 200 и полупроводниковой пластины 206 приблизительно равны, то напряжение смещения (т.е. напряжение на электроде/максимальное напряжение) как на верхнем электроде 200, так и на полупроводниковой пластине 206 будет равно 0,3. Однако напряжение смещения на верхнем электроде 200 падает по мере уменьшения отношения площадей поверхностей экранирующих слоев плазмы. И, наоборот, с ростом отношения площадей поверхностей экранирующих слоев плазмы напряжение смещения на полупроводниковой пластине увеличивается.

В соответствии с предпочтительным вариантом устройства по настоящему изобретению, если площадь экранирующего слоя плазмы 231 в 2,7 раза больше площади экранирующего слоя плазмы 232, то напряжение смещения на полупроводниковой пластине 206 возрастает приблизительно на 0,75, в то время как напряжение смещения на верхнем электроде 200 уменьшается приблизительно на 0,05. Так как теперь напряжение смещения на поверхности полупроводниковой пластины 206 возросло, то возрастает и энергия ионов, налетающих на поверхность полупроводниковой пластины 206, что позволяет выполнять травление полупроводниковой пластины при большом аспектном отношении.

Это дает возможность увеличивать напряжение смещения на поверхности полупроводниковой пластины 206, не увеличивая при этом плотность плазмы. Как было отмечено выше, если плотность плазмы увеличивается выше предельно допустимого уровня, то технологический газ не может обеспечить травление с заданными характеристиками. Кроме того, так как повышение напряжения смещения в основном приводит к увеличению энергии налетающих ионов, то травление может выполняться теперь и при большом аспектном отношении, не приводя при этом к преждевременному прекращению процесса травления, к полукруглой форме боковых стенок канавки рисунка в диэлектрическом слое или к смещению технологического окна.

Кроме того, хотя приведенные выше параметры характерны для камер, предназначенных для обработки восьмидюймовых полупроводниковых пластин, эти параметры могу меняться в зависимости от размеров и формы подложки, характерных, например, для изготовления полупроводниковых устройств и плоских индикаторных панелей. Несмотря на то, что настоящее изобретение было описано на примере нескольких предпочтительных примеров, возможны другие варианты, перестановки и эквивалентные замены, которые также подпадают под сущность настоящего изобретения. Следует также отметить, что существует множество возможностей применения способа и устройства по настоящему изобретению. Поэтому в прилагаемой формуле изобретения предпринята попытка исключить такие варианты, перестановки и эквивалентные замены, которые могут подпасть под дух и сущность настоящего изобретения.

Изобретение относится к области электротехники, в частности к системам технологической обработки полупроводниковых пластин путем плазменного травления. В состав системы входит технологическая камера, которая включает устройство фиксации полупроводниковой пластины для крепления полупроводниковой пластины и пару источников радиоволнового излучения. В другом случае электрод системы может быть заземлен, а обе частоты радиоволнового излучения подводятся к устройству фиксации полупроводниковой пластины. В состав системы входит электрод, устанавливаемый внутри системы и над полупроводниковой пластиной. У электрода имеется центральная область, первая и вторая поверхности. Первая поверхность предназначена для приема технологических газов от источника, который расположен снаружи системы, и для направления технологических газов в центральную область. Во второй поверхности выполнено множество газоподводящих отверстий, которые соединяются с электродными отверстиями, диаметр которых больше диаметра газоподводящих отверстий. Все электродные отверстия образуют электродную поверхность, которая формируется над поверхностью полупроводниковой пластины. Такая электродная поверхность позволяет увеличить площадь поверхности экранирующего слоя плазмы со стороны электрода, что обеспечивает сдвиг напряжения смещения на поверхности полупроводниковой пластины, увеличивая таким образом энергию ионов, налетающих на полупроводниковую пластину, не вызывая при этом увеличения плотности плазмы, что является техническим результатом предложенного технического решения. 4 с. и 28 з.п. ф-лы, 13 ил., 1 табл.

| US 5593540 А, 14.01.1997 | |||

| ВЫСОКОЧАСТОТНЫЙ ГЕНЕРАТОР ПЛАЗМЫ | 1992 |

|

RU2030849C1 |

| СПОСОБ ПЛАЗМЕННОГО ТРАВЛЕНИЯ ТОНКИХ ПЛЕНОК | 1992 |

|

RU2029411C1 |

| RU 93008861 А, 20.04.1995 | |||

| RU 2052002 С1, 10.01.1996 | |||

| US 5534751 А, 09.07.1997 | |||

| Устройство для выравнивания натяженияКАНАТОВ лЕбЕдОК для пОд'ЕМА ОбщЕгОгРузА | 1979 |

|

SU821395A1 |

Авторы

Даты

2003-09-10—Публикация

1999-06-15—Подача