Изобретение относится к способам получения антипиренов и может быть использовано в деревообрабатывающей промышленности в производстве огнестойкой плитной продукции, а также в строительстве при проведении мероприятий по огнезащите изделий из сухой древесины.

Известен [RU № 2172242, кл. В 27 К 3/52, 3/34, С 07 F 9/22] способ получения огнезащитного состава для древесноплитных и целлюлозных материалов путем конденсации в расплаве дигидрофосфата аммония, фосфорной кислоты, карбамида и никелевого катализатора с последующим охлаждением смеси до 60-70°С и растворением в воде до рабочей концентрации, причем дигидрофосфат аммония берут в количестве 36,3-39,7 мас.%, фосфорную кислоту в количестве 20,6-48,4 мас.%, карбамид в количестве 15,3-39,7 мас.%, а никелевый катализатор в количестве 0,2-0,5% от общей массы сухих веществ, нагревают при перемешивании до температуры 120-125°С, выдерживают 15-25 мин, охлаждают и разбавляют до концентрации 30-60%.

Его недостатки обусловлены необходимостью проведения синтеза в расплаве, что создает значительные трудности управления производственным процессом.

Наиболее близким по технической сущности может рассматриваться способ получения антипирена, описанный в [SU № 517491, кл. В 27 К 3/52, В 29 J 5/00], предусматривающий сплавление при 135-140°С 0,9-1,5 мас.ч. карбамида и 0,8-1,2 мас.ч. ортофосфорной кислоты, причем карбамид вводят в два приема - в расплав и на стадии охлаждения и растворения антипирена в количестве 55-70 и 30-45 мас.% от всей мочевины соответственно.

Существенным недостатком получаемого продукта является образование значительных количеств аммиака в процессе прессования древесно-волокнистой плиты, что способствует загазованности производственных помещений, а присутствие избыточного карбамида вызывает ухудшение физико-механических показателей плитной продукции.

Технической задачей настоящего изобретения является оптимизация условий синтеза антипиренов с одновременным сохранением на высоком уровне их огнезащитной эффективности.

Поставленная задача достигается тем, что предлагаемый способ получения антипиренов предусматривает взаимодействие карбамидоформальдегидного концентрата с аммиачной водой при нагревании в слабощелочной среде в присутствии аминоспирта с последующим добавлением карбамида, охлаждение реакционной смеси и ее нейтрализацию ортофосфорной кислотой до рН 6,0-8,0 и ввод в синтезированный продукт натрия кремнефтористого и бихромата натрия.

Сущностью предлагаемого технического решения является способ получения антипиренов для огнезащитной обработки древесных материалов путем взаимодействия карбамидоформальдегидного концентрата состава, мас.%:

с аммиачной водой, взятых в эквимолярном отношении по формальдегиду и аммиаку, при нагревании в слабощелочной среде в присутствии аминоспирта, выбранного из группы, содержащей моноэтаноламин, диэтаноламин, триэтаноламин, аминный модификатор АМ-1 и их смеси, добавляемого совместно с аммиачной водой в количестве 0,01-0,2 мас.% в расчете на 100 мас.% карбамидоформальдегидного концентрата, с последующим вводом 1-10 мас.% карбамида в расчете на 100 мас.% карбамидоформальдегидного концентрата, охлаждении, нейтрализации реакционной смеси ортофосфорной кислотой до рН 6,0-8,0 и введением в синтезированный продукт 0,1-5,0 мас.% натрия кремнефтористого и 0,1-0,8 мас.% бихромата калия в расчете на карбамидоформальдегидный концентрат.

Можно полагать, что основным продуктом взаимодействия указанных реагентов является амидофосфат.

Действительно, при нагревании карбамидоформальдегидного концентрата с аммиачной водой присутствующие в его составе метилолмочевины образуют смесь аминов различного строения - полиамин [RU № 2228925, кл. С 07 С 211/13, 209/60], а непрореагировавший формальдегид связывается добавляемым карбамидом в метилолмочевины и далее в карбамидоформальдегидную смолу. При последующей нейтрализации полиамина ортофосфорной кислотой возникает амидофосфат. Аминоспирт обладает поверхностно-активным действием и улучшает диффузию антипирена вглубь древесины, смачиваемость ее поверхности.

Под влиянием пропитывающего раствора углерод лигнина и других высокомолекулярных компонентов древесины в условиях их возгорания карбонизируется и препятствует развитию горения незащищенной древесины. Использование карбамидоформальдегидного концентрата в качестве карбамидосодержащего соединения с высоким содержанием метилольных групп и ввод на стадии доконденсации несвязанного карбамида способствует образованию карбамидоформальдегидной смолы, защищающей антипирен от вымывания и атмосферных воздействий путем формирования покровного слоя.

По указанной причине получающееся покрытие осуществляет свое огнезащитное действие в предповерхностном слое древесины и на поверхности, реализуя тем самым известный механизм огнезащитного действия в конденсированной фазе по теории каталитической дегидратации, а при наличии изоляции - согласно теории покровного слоя.

Декоративные свойства древесины направленно регулируются путем ввода в огнезащитный состав окрашенного соединения - бихромата калия.

Присутствие в антипирене кремнефтористого натрия позитивно отражается на антисептических характеристиках древесины и повышении степени огнестойкости.

Разработанный огнезащитный состав предусматривает использование дешевых доступных компонентов, что открывает широкие возможности для его использования.

В качестве карбамидоформальдегидного концентрата использовали продукт, соответствующий требованиям ТУ № 2223-009-00206492-98 и полученный окислительным дегидрированием метанола в формальдегид в реакторе трубчатого типа на железомолибденовом катализаторе с последующей хемосорбцией формальдегидсодержащего газа в секционной колонне раствором карбамида [RU № 2142964, кл. С 08 G 12/12].

При его исследовании установлено, что карбамид находится в связанном состоянии, преимущественно в виде ди-, три- и тетраметилолмочевин, а не вступивший в реакцию формальдегид идентифицирован в качестве метиленгликоля. Мольное отношение карбамид: формальдегид равно 1:(4,9-5,1).

Аминный модификатор марки АМ-1 вырабатывается по ТУ № 2423-017-00206492-2002 и является продуктом превращения оксазолидона-2 - отхода производства аммиака - в смесь аминоспиртов, основным компонентом которой выступает моноэтаноламин.

Он содержит, мас.%:

В качестве антисептической добавки применяли шестиводный Na2SiF6.

Окраску антипирена варьировали добавлением небольшого количества бихромата калия.

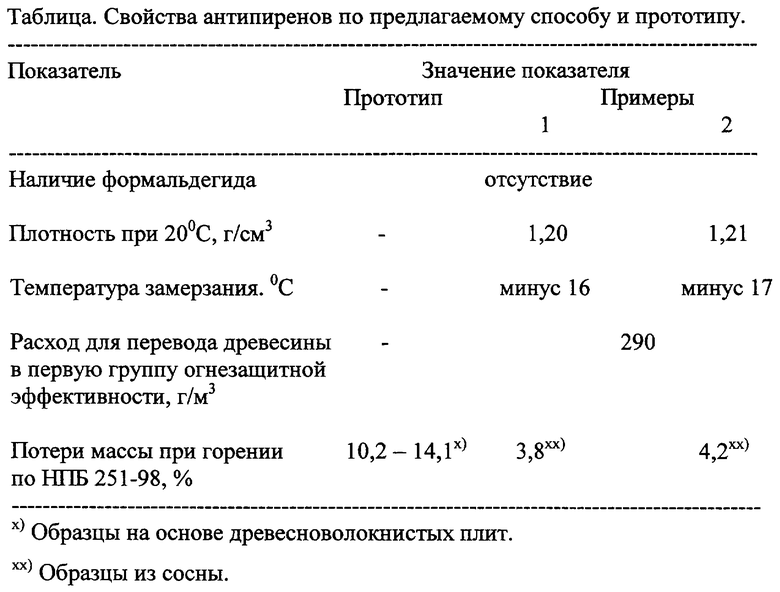

Предлагаемое изобретение иллюстрируется примерами, приведенными в описании и таблице.

Пример 1.

В реактор объемом 5 м3 загружают 1144 кг аммиачной воды концентрации 27,7 мас.% и при интенсивном перемешивании 1000 кг карбамидоформальдегидного концентрата, содержащего, мас.%:

и 1 кг аминного модификатора АМ-1. Добавку карбамидоформальдегидного концентрата осуществляют с такой скоростью, чтобы температура реакционной смеси не превышала 60-65°С, а рН в конце процесса оставался более 11,5. После этого содержимое аппарата нагревают до 80-82°С и выдерживают при данной температуре в течение часа.

Температуру полученного раствора снижают до 60-63°С и вводят 43 кг карбамида (4,3 мас.% от взятого карбамидоформальдегидного концентрата). Содержимое реактора выдерживают при указанной температуре в течение 30-40 мин до полного связывания остаточного формальдегида, продукт охлаждают до 22-25°С и нейтрализуют 350 кг 77,6%-ной ортофосфорной кислотой до значения рН, равного 6,6.

После этого при интенсивном перемешивании вводят 6 кг натрия кремнефтористого и 2 кг бихромата калия.

Пример 2.

Условия синтеза по примеру 1.

В качестве карбамидоформальдегидного концентрата взят продукт, содержащий, мас.%:

При проведении доконденсации было добавлено 5,3 мас.% карбамида в расчете на карбамидоформальдегидный концентрат.

Вместо аминного модификатора АМ-1 использован диэтаноламин в количестве 0,8 кг.

После завершения нейтрализации раствора антипирена в него введено 8,8 кг натрия кремнефтористого и 3 кг бихромата калия.

Из описания изобретения и таблицы видно, что по заявленному техническому решению можно существенно упростить технологию получения антипирена, сохранив на высоком уровне его огнезащитную эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2290299C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2004 |

|

RU2270752C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2284263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО СОСТАВА | 2007 |

|

RU2339671C1 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ МЕТАЛЛОКОНСТРУКЦИЙ | 2009 |

|

RU2422489C1 |

| ОГНЕТУШАЩИЙ СОСТАВ | 2007 |

|

RU2333025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО СОСТАВА | 2009 |

|

RU2401733C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 2003 |

|

RU2250238C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2286356C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2280045C2 |

Изобретение относится к способам получения антипиренов и может быть использовано в деревообрабатывающей промышленности в производстве огнестойкой плитной продукции, а также в строительстве при проведении мероприятий по огнезащите изделий из сухой древесины. Описан способ получения антипиренов, который осуществляют путем взаимодействия карбамидоформальдегидного концентрата состава, мас.%: карбамид 21-25; формальдегид 54-60; вода остальное, с аммиачной водой, взятых в эквимолярном отношении по формальдегиду и аммиаку, при нагревании в слабощелочной среде в присутствии аминоспирта, выбранного из группы, содержащей моноэтаноламин, диэтаноламин, триэтаноламин, аминный модификатор АМ-1 и их смеси, добавляемого совместно с аммиачной водой в количестве 0,01-0,2 мас.% в расчете на 100 мас.% карбамидоформальдегидного концентрата, с последующим вводом 1-10 мас.% карбамида в расчете на 100 мас.% карбамидоформальдегидного концентрата, охлаждении, нейтрализации реакционной смеси ортофосфорной кислотой до рН 6,0-8,0 и введением в синтезированный продукт 0,1-5,0 мас.% натрия кремнефтористого и 0,1-0,8 мас.% бихромата калия в расчете на карбамидоформальдегидный концентрат. Технический результат - оптимизация условий синтеза антипиренов с одновременным сохранением на высоком уровне их огнезащитной эффективности. 1 табл.

Способ получения антипиренов для огнезащитной обработки древесных материалов, отличающийся тем, что способ осуществляют путем взаимодействия карбамидоформальдегидного концентрата состава, мас.%:

с аммиачной водой, взятых в эквимолярном отношении по формальдегиду и аммиаку, при нагревании в слабощелочной среде в присутствии аминоспирта, выбранного из группы, содержащей моноэтаноламин, диэтаноламин, триэтаноламин, аминный модификатор АМ-1 и их смеси, добавляемого совместно с аммиачной водой в количестве 0,01-0,2 мас.% в расчете на 100 мас.% карбамидоформальдегидного концентрата, с последующим вводом 1-10 мас.% карбамида в расчете на 100 мас.% карбамидоформальдегидного концентрата, охлаждении, нейтрализации реакционной смеси ортофосфорной кислотой до рН 6,0-8,0 и введением в синтезированный продукт 0,1-5,0 мас.% натрия кремнефтористого и 0,1-0,8 мас.% бихромата калия в расчете на карбамидоформальдегидный концентрат.

| Антипирен и способ его приготовления | 1975 |

|

SU517491A1 |

| СПОСОБ ОГНЕЗАЩИТЫ ДРЕВЕСНЫХ КОНСТРУКЦИЙ И МАТЕРИАЛОВ | 1991 |

|

RU2079403C1 |

| SU 1514612 A1, 15.10.1989. | |||

Авторы

Даты

2006-02-27—Публикация

2004-10-12—Подача