Предлагаемое изобретение относится к получению составов для огнезащитной обработки древесных материалов, содержащих фосфор, и может быть использовано в деревообрабатывающей промышленности, а также в строительстве при проведении профилактических мероприятий по огнезащите изделий из сухой древесины и иных древесных материалов.

В настоящее время в науке и технике известны способы получения составов на основе продукта конденсации альдегида и мочевины с добавлением фосфорной кислоты в качестве средства для формирования огнезащитного слоя на поверхности древесных материалов.

Так, например, известен способ получения огнезащитного состава по ГОСТ 25130-82 путем двухстадийного смешения компонентов при следующем их соотношении, мас.%: меламиноформальдегидная смола с массовой долей нелетучих веществ 50% - 31,9; 5%-ный водный раствор карбоксиметилцеллюлозы натриевой соли - 15,9; мелем - 18,4; дициандиамид технический - 6,3 и аммофос - 27,5.

Известный состав является двухупаковочным, что требует наличия специального оборудования для смешения компонентов состава в местах его окончательного приготовления, а следовательно, создает неудобства в работе и ограничения в применении, а в ряде случаев - непроизводительные потери материала из-за неправильной оценки необходимого количества для работы и повышенных трудозатрат. Кроме того, получаемый состав нестабилен при хранении и не обеспечивает требуемую эффективность огнезащитного действия.

Известен способ получения одноупаковочного состава антипирена, получаемого взаимодействием при нагревании карбамида, формальдегида и воды с аммиачной водой, взятых в эквимолярном отношении, в слабощелочной среде в присутствии 0,01-0,3 мас.% аминоспирта с последующей доконденсацией карбамидом, введенным в количестве 1-10 мас.%, и нейтрализацией ортофосфорной кислотой до рН 6,0-8,0 (Патент RU №2270752, В27К 3/52; С08К 21/12, 2006).

Получаемый антипирен удобен в эксплуатации, не приводит к разрушению лигно-углеводного комплекса обрабатываемой древесины. Вместе с тем получаемый целевой продукт недолговечен при хранении и для перевода древесины в 1-ю группу огнезащитной эффективности требуется его повышенный расход (300 г/м2).

Наиболее близким к предлагаемому является способ получения огнезащитного состава путем взаимодействия компонентов при следующем соотношении компонентов, мас.ч: альдегид 100-140, мочевина 75-125, алканоламин, в качестве которого используют диэтаноламин или триэтаноламин, 30-50 и фосфорная кислота 175-225 (Патент US №4427745, МПК В32В 27/42, 1984).

Известный состав удобен в эксплуатации, обеспечивает хорошую огнезащитную эффективность, но для эффективной обработки древесных материалов требуется его повышенный расход. Кроме того, известный процесс характеризуется нестабильностью за счет возможности образования гелеобразных структур, непригодных в качестве состава для формирования покрытия. Более того, повышенное содержание фосфорной кислоты (рН<1) приводит к деструкции лигно-углеводного комплекса древесины, что негативно сказывается на внешнем виде покрытий, тогда как простое уменьшение содержания фосфорной кислоты приводит к снижению огнезащитных свойств покрытия.

Задачей изобретения является стабилизация технологического процесса при одновременном повышении огнезащитных свойств целевого продукта, сохранении внешнего вида обрабатываемой поверхности и снижение расхода целевого продукта на получение покрытия.

Поставленная задача решается за счет того, что способ осуществляют путем конденсации карбамида, альдегида в присутствии амина с последующим добавлением ортофосфорной кислоты, при этом конденсацию ведут в две стадии, на первой стадии в качестве амина берут моноэтаноламин и дополнительно вводят аммонийную соль нитрилтриметиленфосфоновой кислоты, а конденсацию ведут путем последовательного смешения карбамида, 37%-ного водного формальдегида, моноэтаноламина и аммонийной соли нитрилтриметиленфосфоновой кислоты при их мольном соотношении 1,0:1,3÷2,5:0,1÷0,2:0,005÷0,08 соответственно, а на второй стадии ведут кислую конденсацию путем введения ортофосфорной кислоты исходя из мольного соотношения карбамид : ортофосфорная кислота 1,0:0,45÷1,5.

В качестве карбамида используют мочевину по ГОСТ 2081-75Е с концентрацией не менее 99,0%.

В качестве альдегида используют формальдегид в виде 37%-ного водного раствора (формалин) по ГОСТ 1625-89 или водный раствор параформа той же концентрации.

В качестве моноэтаноламина используют продукт по ТУ 6-09-2447-91.

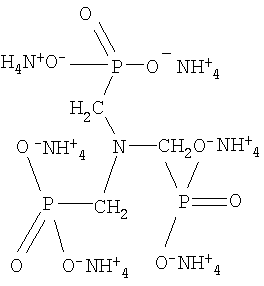

Аммонийная соль нитрилтриметиленфосфоновой кислоты имеет следующую формулу:

В качестве аммонийной соли нитрилтриметиленфосфоновой кислоты может быть использован выпускаемый в промышленности Аммафон 1 по ТУ 2499-025-16886106-2003, содержащий до 98% целевого продукта.

В качестве ортофосфорной кислоты используют ортофосфорную кислоту по ГОСТ 6552-80 в виде 85%-ного водного раствора.

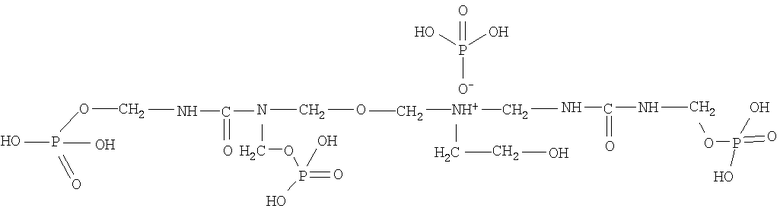

Согласно предлагаемому способу, первую стадию поликонденсации ведут в слабощелочной среде, рН которой обеспечивается содержанием активных компонентов и составляет 8-9. При перемешивании альдегида, карбамида, моноэтаноламина и аммонийной соли нитрилтриметиленфосфоновой кислоты при заявленном их соотношении без принудительного нагревания температура реакционной смеси за счет протекающего химического взаимодействия компонентов друг с другом поднимается до 50°С, а в результате химического взаимодействия образуются олигомерные структуры. При последующем проведении кислой (второй) стадии поликонденсации образовавшиеся олигомерные структуры химически взаимодействуют с вводимой ортофосфорной кислотой с образованием фосфорнокислых эфирных группировок. По нашим исследованиям согласно заявленному способу образуется целевой продукт следующей структуры:

Фосфорнокислые эфирные группировки, образующиеся в олигомерной структуре, блокируют на стадии кислой конденсации метилольные группы. Получаемый целевой продукт приобретает способность отверждаться при взаимодействии его с водой за счет протекающих процессов гидролиза, сопровождающихся образованием метилольных производных, а последние, под действием фосфорной кислоты, обеспечивают возможность отверждения олигомеров за счет образования метиленэфирных связей и метиленовых мостиков. При заявленном соотношении компонентов получаемый целевой продукт содержит также аммонийные группы. Целевой продукт представляет собой однокомпонентный состав, сохраняющий свою жизнеспособность в течение длительного времени, имеет вязкость 30-60 с по ВЗ-246 (диаметр сопла 4 мм), что позволяет наносить его на обрабатываемую поверхность как лакокрасочное покрытие, обеспечивая стабильную возможность его нанесения принятыми в промышленности способами и оборудованием. Покрытие, получаемое путем нанесения целевого продукта на древесную поверхность, не приводит к деструкции лигно-углеводного комплекса древесины, имеет способность отверждаться при взаимодействии его с влагой и представляет собой тонкую прозрачную стеклообразную пленку.

Сравнение предлагаемого способа с известным позволяет сделать вывод о новых условиях проведения реакции поликонденсации компонентов друг с другом- двухстадийный процесс, осуществляемый при определенном мольном соотношении компонентов друг с другом, а также введение на первой стадии аммонийной соли нитрилтриметиленфосфоновой кислоты в заявляемом количестве. Отличительные признаки заявляемого способа позволяют сделать вывод о соответствии заявляемого изобретения критерию «новизна».

Ранее в науке и технике была известна совместная поликонденсация карбамида, альдегида, амина и фосфорной кислоты с получением олигомеров, обладающих свойствами замедлителей горения. Заявленный нами способ характеризуется иным соотношением компонентов друг с другом и приводит к получению нового технического результата, заключающегося в том, что предлагаемый способ позволяет получить целевой продукт без дополнительных энергозатрат, связанных с принудительным нагреванием, исключает в процессе синтеза образование гелеобразных структур, непригодных к использованию, а образующийся целевой продукт имеет повышенную вязкость, улучшающую ее технологические свойства и уменьшающую вероятность образования дефектов при нанесении, а также характеризуется повышенной огнезащитной эффективностью и пониженным расходом, по сравнению с ранее известными антипиренами. Более того, широко известно, что отверждающим веществом для карбамидо-формальдегидных олигомеров является кислотные отвердители. В заявляемом способе кислотный отвердитель присутствует в карбамидо-формальдегидном олигомере, вступает в реакцию с образующимися олигомерами, но не приводит к отверждению, тогда как отверждающим веществом для целевого продукта является вода. При использовании целевого продукта не происходит разрушения лигно-углеводного комплекса древесины. Мы полагаем, что высокий уровень огнезащитных и физико-механических свойств определяется структурой получаемых олигомерных структур, которая обусловлена мольным соотношением компонентов и условиями проведения реакции поликонденсации. Олигомерные структуры, получаемые заявляемым способом, обеспечивают высокий огнезащитный эффект не только за счет капиллярной пропитки древесных материалов, но и за счет образования прозрачной защитной стеклообразной пленки на обрабатываемой поверхности, сохраняющей текстуру древесины.

Вышеизложенное позволяет сделать вывод о соответствии заявленного решения критерию «изобретательский уровень».

Предлагаемый способ может быть использован в промышленных масштабах при производстве замедлителей горения с использованием оборудования, известного в химической технологии.

Заявляемый способ осуществляют следующим образом.

На стадии щелочной конденсации в реактор загружают 37% раствор формальдегида в необходимом количестве и порционно при перемешивании вводят расчетное количество карбамида до его полного растворения, после чего вводят расчетное количество моноэтаноламина и аммонийную соль нитрилтриметиленфосфоновой кислоты. В результате протекающего в реакторе химического взаимодействия введенных веществ рН реакционной смеси увеличивается с 6-7 до 8-9, а температура самопроизвольно поднимается с 5-7°С (карбамидо-формальдегидный раствор) до 45-50°С.

Для проведения щелочной конденсации в реактор вводят исходные компоненты в следующем их мольном соотношении: карбамид, водный раствор альдегида, моноэтаноламин и аммонийная соль нитрилтриметиленфосфоновой кислоты 1,0:1,3÷2,5:0,1÷0,2:0,005÷0,08.

Реакцию щелочной конденсации ведут при перемешивании до достижения показателя преломления 1,300÷1,400, после чего проводят стадию кислой конденсации, постепенно при перемешивании вводя в реактор расчетное количество ортофосфорной кислоты. Ортофосфорную кислоту вводят в реактор исходя из следующего мольного соотношения карбамид (исходное количество) : ортофосфорная кислота 1,0:0,45÷1,5.

В результате введения ортофосфорной кислоты происходит самопроизвольный разогрев реакционной смеси до 70-85°С и снижение рН до 1,0-1,5. Реакцию ведут при постоянном перемешивании в течение 1,5-2,0 часов до достижения вязкости 30-60 с (по ВЗ-246 с диаметром сопла 4 мм). Полученный продукт используют в качестве огнезащитного состава для обработки древесины.

Для реализации заявленного способа использовано следующее исходное сырье.

Карбамид по ГОСТ 2081-75Е, ортофосфорная кислота по ГОСТ 6552-80 в виде 85% водного раствора, формальдегид по ГОСТ 1625-89, моноэтаноламин по ТУ 6-09-2447-91, Аммафон 1 по ТУ 2499-025-16886106-2003.

Проверка огнезащитной эффективности проведена по методу огневой трубы по ГОСТ 17088-71 в установке типа ОТМ по ГОСТ 16363-98.

Обработка проведена путем нанесения полученного продукта на поверхность древесины валиком по ГОСТ 10831-80 и малярной кистью по ГОСТ 10597-80 с различным расходом.

Примеры конкретного выполнения.

Были приготовлены 5 составов по изобретению (примеры №1-5) и контрольные составы: пример №6 при заявляемом соотношении компонентов, где вместо моноэтаноламина использован триэтаноламин, и пример №7 - по прототипу.

Составы, полученные по примерам №1-7, приведены в таблице 1. Полученные данные приведены в таблице 2.

Свойства составов по примерам №1 -7 были испытаны на образцах древесины сосны размерами 150×60×30 мм. Огнезащитную обработку образца древесины проводили нанесением на поверхность образцов малярной кистью составами, полученными по примерам №1-7, с различным расходом (100 г/м2, 150 г/м2, 200 г/м2).

Как показали испытания полученных образцов, при обработке образцов древесины составами, полученными по примерам №1-5 (по изобретению), при расходе 100-150 г/м2 обеспечивается эффективность огнезащиты древесины, соответствующая I группе (потеря массы менее 9%). Состав, полученный по №7 (по прототипу), обеспечивает достижение эффективности, соответствующей I группе при расходе 200 г/м2. Образцы, обработанные составами, полученными по изобретению №1-5, более светлые по сравнению с образцом, полученным при обработке составом №7, отчетливо видна текстура древесины.

Как показали наши исследования, проведение процесса поликонденсации в избытке формальдегида приводит к ухудшению экологических показателей - повышенное содержание свободного формальдегида в целевом продукте. Проведение процесса поликонденсации в условиях недостатка формальдегида приводит к получению олигомеров, не обеспечивающих эффективность огнезащиты, соответствующую эффективности огнезащиты, достигаемой по примерам по изобретению.

Введение карбамида в количестве, превышающем заявленное значение, приводит к снижению устойчивости получаемых огнезащитных составов, выражающегося в самопроизвольном отверждении. Снижение содержания карбамида ниже нижнего предела приводит к увеличению содержания свободного формальдегида.

Введение ортофосфорной кислоты в количестве, превышающим заявленное, приводит к ухудшению внешнего вида обрабатываемой древесины, что обусловлено разрушением ее лигно-углеводного комплекса, а также удорожанию состава. Кроме того, получаемый продукт характеризуется более низкой огнезащитной эффективностью, а следовательно, для достижения 1-й группы огнезащитной эффективности требуется повышенный расход целевого продукта. Введение фосфорной кислоты в количестве ниже заявленного приводит к снижению огнезащитной эффективности.

Введение моноэтаноламина в количестве, превышающем заявленное значение приводит к удорожанию процесса. Введение в количестве менее заявленного значения приводит к ухудшению огнезащитных свойств и снижению устойчивости состава за счет самопроизвольного отверждения.

Введение аммонийной соли нитрилтриметиленфосфоновой кислоты в количестве, превышающем заявленное значение, приводит к ухудшению эксплуатационных показателей огнезащитного состава, деструкции древесины и повышению сроков сушки. Введение аммонийной соли нитрилтриметиленфосфоновой кислоты в количестве менее заявленного значения приводит к снижению устойчивости огнезащитного состава (самопроизвольное отверждение).

Замена моноэтаноламина на триэтаноламин при прочих равных условиях (пример №6) приводит к получению гелеобразной массы, которая непригодна для использования в качестве состава для формирования покрытия как такового.

Осуществление примера №7 способом, аналогичным заявленному, но при соотношениях исходных компонентов согласно прототипу приводит к получению целевого продукта с меньшей огнезащитной эффективностью и большим содержанием свободного формальдегида.

Таким образом, при выходе за заявленные количественные пределы заявленных ингредиентов, равно как при отсутствии какого-либо из заявленных ингредиентов, не происходит достижения заявленного технического результата.

При осуществлении заявляемого способа обеспечивается стабильный технологический процесс с получением огнезащитного состава, характеризующийся повышенной эффективностью, пониженным расходом и обеспечивающим сохранение внешнего вида обрабатываемой поверхности древесины.

Физико-механические свойства составов, полученных заявляемым способом (примеры №1 - №5)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2284263C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2290299C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2004 |

|

RU2270751C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2286356C2 |

| СПОСОБ ХИМИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИКАРБОНАТОВ | 2012 |

|

RU2500662C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2204569C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| Способ получения высококонденсированного полифосфата аммония | 2019 |

|

RU2718837C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2004 |

|

RU2270752C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

Изобретение относится к получению огнезащитных растворов для обработки древесины и древесных материалов. Способ осуществляют путем конденсации карбамида, альдегида в присутствии амина с последующим добавлением ортофосфорной кислоты, конденсацию ведут в две стадии, на первой стадии в качестве амина берут моноэтаноламин и дополнительно вводят аммонийную соль нитрилтриметиленфосфоновой кислоты, а конденсацию ведут путем последовательного смешения карбамида, 37% водного раствора формальдегида, моноэтаноламина и аммонийной соли нитрилтриметиленфосфоновой кислоты при их мольном cooтнoшeнии 1,0:1,3÷2,5:0,1÷0,2:0,005÷0,08 соответственно, а на второй стадии ведут кислую конденсацию путем введения ортофосфорной кислоты исходя из мольного соотношения исходный карбамид:ортофосфорная кислота 1,0:0,45÷1,5. Способ обеспечивает стабилизацию технологического процесса, повышение огнезащитных свойств целевого продукта, сохранение внешнего вида обрабатываемой поверхности и снижение расхода при получении покрытия. 2 табл.

Способ получения огнезащитного раствора на основе карбамидной смолы для обработки древесины и древесных материалов путем конденсации карбамида, альдегида в присутствии амина с последующим добавлением ортофосфорной кислоты, отличающийся тем, что конденсацию ведут в две стадии, при этом на первой стадии в качестве амина берут моноэтаноламин и дополнительно вводят аммонийную соль нитрилтриметиленфосфоновой кислоты, а конденсацию ведут путем последовательного смешения карбамида, 37%-ного водного раствора формальдегида, моноэтаноламина и аммонийной соли нитрилтриметиленфосфоновой кислоты при их мольном соотношении, равном 1,0:1,3÷2,5:0,1÷0,2:0,005÷0,08 соответственно, а на второй стадии ведут кислую конденсацию путем введения ортофосфорной кислоты исходя из мольного соотношения карбамид:ортофосфорная кислота, равного 1,0:0,45÷1,5.

| US 4427745 А, 24.01.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2004 |

|

RU2270752C1 |

| US 4663239 A, 05.05.1987 | |||

| US 4370442 A, 25.01.1983 | |||

| СОРОКИН М.Ф | |||

| и др | |||

| Химия и технология пленкообразующих веществ | |||

| - М.: Химия, 1981, с.197-205. | |||

Авторы

Даты

2010-10-20—Публикация

2009-02-27—Подача