Изобретение относится к способам получения мелкодисперсных частиц сшитых карбамидоформальдегидных полимеров, которые находят применение в качестве синтетических белых наполнителей для полимеров, бумаги, лакокрасочных материалов.

Известен способ получения карбамидоформальдегидных полимеров, основанный на взаимодействии карбамида и формальдегида в водной среде в присутствии щелочных и кислотных компонентов с выделением продуктов в сухом или растворенном виде [А.Ф.Николаев. Технология пластических масс. М.: Химия, 1997, с.148-154].

Однако карбамидоформальдегидные полимеры, получаемые известным способом, не находят применения в качестве неокрашенных наполнителей, а широко используются в виде связующих в пресс-порошках, для пропиток и проклеек теплоизоляционных, электроизоляционных материалов.

Известен [USA 3850868, 1971, МКИ С 08 G 37/08] способ получения карбамидоформальдегидного наполнителя для лакокрасочных материалов взаимодействием формалина и карбамида в щелочной среде с последующим подкислением основного раствора форполимера и формированием в присутствии коллоидообразующей добавки мелкодисперсных частиц полимера в виде бисера сферической формы.

Недостатками способа являются невысокий выход продукта (не более 66%), загрязнение сточных вод отходами производства.

Известен [SU №1010171, МКИ D 21 Н 3/52, D 21 D 3/00] способ получения наполнителя для обработки бумажной массы путем взаимодействия карбамида с формальдегидсодержащим реагентом в водной среде в присутствии серной кислоты при повышенной температуре с последующей нейтрализацией полученной суспензии и фильтрованием осадка. В качестве формальдегидсодержащего реагента используют кубовый остаток ректификации метанола из надсмольной воды производства карбамидоформальдегидной смолы.

К его недостаткам следует отнести невысокий выход целевого продукта по отношению к затраченным сырьевым ресурсам, существенные потери реагентов и загрязнение ими сточных вод. Кроме того, нейтрализация суспензии чистыми реагентами заметно удорожает процесс, а высокая маслоемкость наполнителя ограничивает его применение.

Наиболее близким по технической сущности может рассматриваться способ [RU 2150478, МКИ С 08 G 12/12, D 21 Н 17/17, С 09 D 7/12] получения карбамидоформальдегидного наполнителя взаимодействием карбамида с формальдегидсодержащим компонентом в водной среде в присутствии кислотного катализатора при повышенной температуре, нейтрализацией полученной суспензии и фильтрацией осадка, причем в качестве формальдегидсодержащего компонента используют карбамидоформальдегидный концентрат, содержащий 54-60 мас.% формальдегида, 20-24 мас.% карбамида и остальное до 100 мас.% водной фазы, включающей разветвленный олигомер, в качестве кислотного катализатора - фосфорную кислоту, нейтрализацию полученной суспензии осуществляют смесью мела (технического или природного) и кубового остатка дистилляции моноэтаноламина после очистки конвертируемого газа от диоксида углерода в производстве аммиака (КОДО МЭА), а водный фильтрат после отделения осадка возвращают в процесс для частичной замены воды.

Недостатком данного способа является необходимость ввода вначале синтеза больших количеств фосфорной кислоты, что приводит к увеличению содержания фосфата кальция в готовом продукте и росту стоимости наполнителя.

Технической задачей изобретения является усовершенствование способа получения карбамидоформальдегидного наполнителя путем взаимодействия карбамида с формальдегидсодержащим компонентом в водной среде в присутствии фосфорной кислоты при повышенной температуре, нейтрализации полученной суспензии смесью мела, аминоспирта и аммиачной воды, фильтрации осадка и возвращения водного фильтрата для приготовления исходной реакционной массы, что обеспечивает высокий выход готового продукта и снижение его маслоемкости.

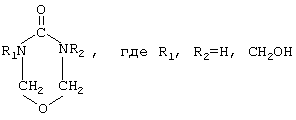

Поставленная задача решается конденсацией карбамида с формальдегидсодержащим компонентом в водной среде в присутствии кислотного катализатора при повышенной температуре, нейтрализацией полученной суспензии и фильтрацией осадка согласно способа, причем функции формальдегидсодержащего компонента выполняет карбамидоформальдегидный концентрат, содержащий 54,5-59,5 мас.% формальдегида, 21-24,5 мас.% карбамида, остальное до 100 мас.% водной фазы, модифицированный на стадии синтеза 1-20 мас.% уронов общей формулы

[В.H.Махлай, С.В.Афанасьев. Введение в химию карбамидоформальдегидного концентрата. г.Тольятти. Изд. ТГУ. 2001. С.58], а в качестве кислотного катализатора используют фосфорную кислоту, нейтрализацию полученной суспензии осуществляют смесью мела, аминоспирта состава, мас. %:

моноэтаноламин 30-70,

смесь 1-(2-оксиэтил)имидазолидона-2

и 1-(2-оксиэтил)этилендиамина 10-50

вода, не более 20

и аммиачной воды при массовом соотношении мел: аминоспирт: аммиачная вода, равном 1-4:(1-4):1-5, с использованием водного фильтрата после отделения осадка для частичной замены воды.

Применение в качестве формальдегидсодержащего компонента карбамидоформальдегидного концентрата с высоким содержанием в нем формальдегида, три- и тетраметилолмочевин в сочетании с подобранным катализатором и нейтрализующими реагентами при их определенном соотношении позволяет достичь высокого выхода наполнителя по отношению к исходным карбамиду и формальдегиду. С другой стороны, наличие в карбамидоформальдегидном концентрате три- и тетраметилолмочевин способствует образованию трехмерной структуры и снижает маслоемкость наполнителя, а присутствие уроновых производных и ввод в состав нейтрализующей системы аммиачной воды уменьшает склонность продукта к слеживанию.

Совокупность предлагаемых реагентов не приводит к накоплению загрязнений в водной фазе, что позволяет многократно возвращать отработанный фильтрат после отделения мелкодисперсных частиц для приготовления исходной реакционной массы, исключая сточные воды и потери реагентов с ними.

Предлагаемый способ реализуют следующим образом.

Для получения карбамидоформальдегидного наполнителя используют карбамидоформальдегидный концентрат по ТУ 2223-009-00206492-98, получаемый в результате каталитического окисления метилового спирта в реакторе трубчатого типа на железо-молибденовом катализаторе, с последующей хемосорбцией формальдегидсодержащего газа в трехсекционной колонне при определенном уровне рН водным раствором карбамида до достижения мольного отношения формальдегид: карбамид, равного 4,9-5,2, и необходимой степени модификации (содержания уроновых соединений).

Массовое отношение ди-: три-: тетраметилолмочевин в КФ-концентрате составляет 0,13:0,55:0,32.

Анализ карбамидоформальдегидного концентрата свидетельствует о том, что в его составе отсутствует несвязанный карбамид. Формальдегид представлен как в виде продуктов его взаимодействия с карбамидом (метилолмочевины и уроновые производные), так и в гидратированной форме, то есть метилен гликолем. Соотношение между указанными соединениями не является постоянным и определяется условиями синтеза.

В качестве аминоспирта для синтеза карбамидоформальдегидного наполнителя пригоден аминный модификатор марки АМ-1 по ТУ 2423- 017- 00206492- 2002, являющийся смесью моноэтаноламина и двух других аминоспиртов, получаемый переработкой промышленного отхода производства аммиака и содержащий, мас. %:

моноэтаноламин - 30-70

смесь 1-(2-оксиэтил)имидазолидона-2

и 1-(2-оксиэтил)этилендиамина - 10-50

вода, не более - 20

В таблице 1 приведены результаты от использования способов.

ПРИМЕР 1.

В реактор объемом 0,8 м3, снабженный мешалкой и рубашкой для обогрева и охлаждения, загружают 210 л обессоленной воды и 138.6 кг карбамида. Полученный раствор нагревают до 84°С подачей горячей воды в рубашку реактора, подкисляют его до рН 3,2 -3,4 добавкой 77,6%-ной фосфорной кислотой и быстро вводят отдельно приготовленный раствор 115,5 кг карбамидоформальдегидного концентрата в 150 л обессоленной воды, модифицированного 7,6 мас. % уроновых производных, содержащего 57,3 мас.% формальдегида, 22,8 мас.% карбамида. Реакционную смесь выдерживают в данных условиях в течение 45-60 мин до содержания остаточного формальдегида в водной фазе не более 65 мг/л, нейтрализуют подачей смеси мела, аминоспирта и 25%-ной аммиачной воды при их массовом соотношении 2: 1:4 до рН 6,6-7,0, охлаждают и фильтруют с использованием барабанного фильтра.

Выход составляет, кг:

Карбамидоформальдегидный наполнитель с влажностью 44% - 453 кг.

Фильтрат водной фазы (ФВФ) - 207.

Полученную карбамидоформальдегидную пасту используют при производстве водно-дисперсионной краски марки ВД - ВА (ГОСТ 28196 - 89) взамен титановых белил в количестве 50% от рецептурного содержания ТOi2.

Качество краски соответствует требованиям ГОСТ 28196-89.

ПРИМЕР 2.

Условия аналогичны примеру 1. Для синтеза наполнителя взят карбамидоформальдегидный концентрат с содержанием формальдегида 59,5% и карбамида 22,5%. В реактор загружают 138 кг карбамида, а в качестве водной фазы 207 кг ФВФ по примеру 1 и 163 л обессоленной воды. Полученную суспензию нейтрализуют смесью мела, аминоспирта и 25%-ной аммиачной воды при их массовом соотношении 1,5:4:3, охлаждают и фильтруют.

Выход составляет, кг: карбамидоформальдегидный наполнитель с влажностью 45% - 494; фильтрат водной фазы -190.

Результаты применения наполнителя аналогичны примеру 1.

Из описания изобретения и примеров видно, что по заявленному техническому решению удается получать карбамидоформальдегидный наполнитель с высоким выходом и характеризующийся высокими рабочими параметрами при использовании в производстве вододисперсионных красок.

моноэтаноламин - 61.5,

смесь 1-(2-оксиэтил)имидазолидона-2 и - 22,5

и 1-(2-оксиэтил)этилендиамина вода - остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2004 |

|

RU2270751C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2284263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2290299C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 1999 |

|

RU2150478C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2004 |

|

RU2270752C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2286356C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2280045C2 |

Изобретение относится к способу получения карбамидоформальдегидного наполнителя, который находит применение в качестве синтетических белых наполнителей для полимеров, бумаги, лакокрасочных материалов. Способ осуществляют взаимодействием карбамида с карбамидоформальдегидным концентратом, модифицированным на стадии синтеза 1-20 мас.% уроновых производных, содержащий 54,5-59,5 мас.% формальдегида, 21,0-24,5 мас.% карбамида и остальное до 100 мас.% водной фазы, в водной среде в присутствии фосфорной кислоты при повышенной температуре с последующей нейтрализацией суспензии смесью мела, аминоспирта и аммиачной воды при их массовом соотношении мел: аминоспирт: аммиачная вода, равном 1-4:1-4:1-5, причем в качестве аминоспирта используют продукт состава, мас.%: моноэтаноламин - 30-70; смесь 1-(2-оксиэтил)имидазолидона-2 и 1-(2-оксиэтил)этилендиамина - 10-50; вода - не более 20. Технический результат - усовершенствование процесса, снижение маслоемкости получаемого наполнителя. 1 табл.

Способ получения карбамидоформальдегидного наполнителя, включающий взаимодействие карбамида с формальдегидсодержащим компонентом в водной среде в присутствии фосфорной кислоты при повышенной температуре, нейтрализацию полученной суспензии и фильтрацию осадка, отличающийся тем, что в качестве формальдегидсодержащего компонента используют карбамидоформальдегидный концентрат, модифицированный на стадии синтеза 1-20 мас.% уроновых производных, содержащий 54,5-59,5 мас.% формальдегида, 21,0-24.5 мас.% карбамида и остальное до 100 мас.% водной фазы, нейтрализацию суспензии осуществляют смесью мела, аминоспирта и аммиачной воды при их массовом соотношении:

мел: аминоспирт: аммиачная вода=1-4:1-4:1-5.

а в качестве аминоспирта используют продукт состава, мас.%:

моноэтаноламин 30-70

смесь 1-(2-оксиэтил)имидазолидона 2

и 1-(2-оксиэтил)этилендиамина 10-50

вода не более 20

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 1999 |

|

RU2150478C1 |

| Способ получения наполнителя для бумажной массы | 1981 |

|

SU1010171A1 |

| US 3850868 А, 26.11.1974 | |||

| НИКОЛАЕВ А.Ф | |||

| Технология пластических масс | |||

| - М.: Химия, 1997, с.148-154. | |||

Авторы

Даты

2005-04-20—Публикация

2003-09-08—Подача