Изобретение относится к непрерывному способу сушки и гелеобразования гелеобразных полимеров, содержащих растворитель, предпочтительно производных полисахаридов, путем флэш-охлаждения суспензии полимеров, а также к устройству для сушки продуктов, содержащих растворитель.

Предложенный способ включает следующие стадии: дозирование полимера, содержащего растворитель, с содержанием твердых веществ от 1 до 65% масс. и давлением от, предпочтительно, давления окружающей среды до 6000 гПа, при температуре полимеров в зоне выпаривания от 20 до 100°С, причем в зоне выпаривания давление составляет от 0,1 до 800 гПа, охлаждение полимеров; удаление из полимеров около 2-5% масс. растворителя при механическом перемешивании; смешивание и подачу смеси в нижнюю часть зоны выпаривания при образовании плотного гелеобразного слоя продукта; выведение полимеров при помощи механического разгрузочного устройства, в данном случае при другом уплотнении полимеров, и последующую сушку гелеобразных полимеров в сушильном устройстве до содержания максимум 5% масс. растворителя.

Указанное устройство состоит, по крайней мере, из одного выпарного аппарата с одной зоной выпаривания, одной мешалки и одного подающего устройства, одной линии введения продукта, одной вытяжки для выпара (пара, содержащего элементы испаряемой жидкости) с присоединенным вакуумным генератором, одного разгрузочного устройства, расположенного в нижней части выпарного аппарата, причем в самой нижней плоскости подающего устройства предусматривают одну или несколько подающих лопастей с прижимными лопастями, которые находятся выше входа разгрузочного устройства максимум на 5 мм, предпочтительно на 1-3 мм.

В немецкой заявке на патент DE 196 02 227 A1 описывают емкость-хранилище (бункер для паст) с разгрузочным устройством. Предпочтительным отличием данной емкости-хранилища является форма мешалки с переменным перемешиванием для лучшего приспособления к консистенции продукта.

В немецком патенте DE 952 264 описывают трехстадийный способ превращения увлажненной волокнистой метилцеллюлозы в виде порошка с высокой скоростью растворения. При этом продукт, содержащий 50-70% масс. воды, вначале гомогенизируют до получения пластичной массы и охлаждают при температуре от 10 до 20°С, причем используют охлаждающий винтовой пресс; затем полученную массу измельчают при помощи молотковой мельницы и сушат в конвекционной сушилке.

Задачей данного изобретения является разработка способа и устройства, которые устраняют недостатки известных способов и устройств и способствуют более надежной непрерывной эксплуатации.

Для сушки и измельчения простого эфира целлюлозы в сушилке с одновременным измельчением является необходимым предварительное гелеобразование простого эфира целлюлозы.

Поэтому в основе изобретения лежит задача разработки способа сушки, который является подходящим для гелеобразных производных полисахаридов, содержащих растворитель, предпочтительно для суспензии простого эфира целлюлозы, причем суспензию простого эфира целлюлозы охлаждают, чтобы стимулировать гелеобразование и гель мог непрерывно поступать в присоединенную аппаратуру, предпочтительно в сушилку с одновременным измельчением.

Предпочтительно обязательное превращение суспензии простого эфира целлюлозы в гомогенную, гелеобразную консистенцию, чтобы сделать возможным поступление массы в измельчающую сушилку с перегретым паром.

Согласно изобретению данная задача решается путем подвода предварительно нагретой суспензии полимера в зону выпаривания, которая находится, например, в цилиндрическом резервуаре, при пониженном системном давлении, и определения охлаждающего действия суспензии полимера путем уменьшения давления в цилиндрическом резервуаре ниже точки коагуляции.

Предметом данного изобретения является непрерывный способ сушки и геле-образования гелеобразных полимеров, содержащих растворитель, предпочтительно производных полисахаридов, наиболее предпочтительно горячих водных суспензий простого эфира целлюлозы, через флэш-охлаждение (мгновенное уменьшение давления при охлаждении) суспензий полимеров, который включает следующие стадии: дозирование полимеров, содержащих растворитель, с содержанием твердых веществ от 1 до 65% масс., предпочтительно от 5 до 50% масс., наиболее предпочтительно от 10 до 40% масс., при давлении от, предпочтительно, давления окружающей среды до 6000 гПа, при температуре полимеров от 20 до100°С, предпочтительно от 30 до 95°С, в зону выпаривания, предпочтительно в бункер для паст, причем давление в зоне выпаривания составляет от 0,1 до 800 гПа, предпочтительно от 20 до 700 гПа, наиболее предпочтительно от 40 до 200 гПа, охлаждение полимеров при температуре менее 93°С, предпочтительно менее 60°С, наиболее предпочтительно от 60°С до 29°С, удаление из полимеров около 2-5% масс. растворителя при механическом перемешивании, смешивание и подачу смеси в нижнюю часть зоны выпаривания при образовании плотного гелеобразного слоя продукта, выведение полимеров при помощи механического разгрузочного устройства, предпочтительно при помощи одно- или многоволнового винтового транспортера, в данном случае при другом уплотнении полимеров, и последующую сушку гелеобразных полимеров в сушильном устройстве до содержания растворителя максимум 5% масс.

Время обработки полимеров в зоне выпаривания составляет предпочтительно от 30 секунд до 2 часов, наиболее предпочтительно от 5 до 30 минут.

Сушку гелеобразных полимеров проводят предпочтительно при температуре 100-500°С, наиболее предпочтительно 100-230°С, в сушилке с одновременным измельчением.

Наиболее предпочтительной является сушка гелеобразных полимеров при давлении от около 1000 гПа (то есть давление окружающей среды) до 5000 гПа, особенно предпочтительно при 1000 гПа.

Наиболее предпочтительной является сушка гелеобразных полимеров в измельчающей сушилке с перегретым паром.

Предпочтительно сушку гелеобразных полимеров проводят с содержанием растворителя более 4% вес.

В способе предпочтительным полимером является простой эфир целлюлозы, особенно метилцеллюлоза.

В способе используемым растворителем является в основном вода.

Изобретение по отношению к уровню техники, описанному в немецком патенте DE 952 264, отличается тем, что охлаждение полимерной суспензии проводят не путем контактного охлаждения, а благодаря флэш-эффекту, то есть при переходе от более высокого уровня давления в линии введения суспензии до пониженного системного давления в бункере для паст (зоне выпаривания). По сравнению с процессом при использовании винтового пресса этот процесс проходит спонтанно, при одновременной концентрации суспензии полимера. Дальнейшее гелеобразование, как описывают в указанном патенте, происходит в течение необходимого времени обработки в бункере для паст. По сравнению с винтовым прессом бункер для паст (необязательно) дополнительно выполняет функцию промежуточного буфера. Гелеобразование полимеров (метилцеллюлозы) проходит согласно немецкому патенту 952 264 при температуре от 10 до 20°С, в предложенном способе гелеобразование проходит в основном при более высокой температуре, например при менее 60°С.

Следующим предметом предложенного изобретения является устройство для сушки продуктов, содержащих растворитель, предпочтительно гелеобразных полимеров, содержащих растворитель, которое состоит, по крайней мере, из одного выпарного аппарата с одной зоной выпаривания, одной мешалки и одного подающего устройства, одной линии введения продукта, одной вытяжки для выпара с присоединенным вакуумным генератором, одного разгрузочного устройства, расположенного в нижней части выпарного аппарата, причем в самой нижней плоскости подающего устройства предусматривают одну или несколько подающих лопастей с прижимными лопастями, которые находятся выше входа разгрузочного устройства максимум на 5 мм, предпочтительно на 1-3 мм.

Разгрузочное устройство предпочтительно является одно- или многоволновым винтовым транспортером.

Выпарной аппарат имеет дополнительное покрытие для проводимости среды теплоносителя, что способствует дополнительному выпариванию полимеров.

В наиболее предпочтительной конструкции устройства прижимные лопасти находятся выше входа разгрузочного устройства максимум на 5 мм, предпочтительно на 1-3 мм, что способствует полному заполнению шагов витков. В результате получают равномерную подачу продукта и одновременно плотное смыкание между бункером для паст и измельчающей сушилкой.

В предпочтительной конструкции устройства перед линией введения продукта устанавливают одно дроссельное устройство, предпочтительно дроссельный вентиль для поддержания сниженного давления в выпарном аппарате.

Разгрузочное устройство предпочтительно является полнолопастным винтовым транспортером.

Предложенное устройство является наиболее подходящим для проведения вышеуказанного предложенного способа.

По сравнению с известной конструкцией устройства, описанного в немецком патенте 196 02 227 A1, бункер для паст в предложенном устройстве предпочтительно имеет дополнительную прижимную деталь, привинченную к нижним лопастям, для дозирования полимера-геля.

Бункер для паст, изображенный на фиг.1, делает возможным газонепроницаемое непрерывное дозирование в присоединенный сушильный аппарат.

Это преимущество используют для флэш-охлаждения полимеров, содержащих растворитель, предпочтительно производных полисахаридов, наиболее предпочтительно суспензии простого эфира целлюлозы, с содержанием твердых веществ от 1 до 65% масс., предпочтительно от 5 до 50% масс., наиболее предпочтительно от 10 до 40% масс., в резервуаре при низком давлении от 0,1 до 800 гПа, предпочтительно от 20 до 700 гПа, наиболее предпочтительно от 40 до 500 гПа, при непрерывном уменьшении давления, регулируемом через вентиль.

Флэш-эффект наступает спонтанно при поступлении суспензии в зону выпаривания, если температура суспензии находится выше температуры насыщенного пара растворителя при системном давлении. Системное давление для простого эфира целлюлозы выбирают предпочтительно таким образом, чтобы температура насыщенного пара составляла менее 60°С (ниже точки коагуляции). Выпар, который возникает при флэш-эффекте (выпаривании при уменьшении давления) удаляют через штуцер на крышке цилиндрического резервуара в бункере для паст. При этом предпочтительно происходит концентрирование суспензии от 2 до 5%, а также охлаждение полимеров менее 60°С, предпочтительно от 60 до 29°С. Во избежание конденсации выпара у наружной стенки цилиндра предпочтительно возможно ее нагревание через двойную оболочку. Чтобы получить дополнительный эффект охлаждения после флэш-процесса, также возможно охлаждение двойной оболочки, причем снижение концентрации происходит посредством уменьшения давления раствора вследствие частичной конденсации.

В бункере для паст обеспечивают достаточное время обработки, регулируемое высотой наполнения, чтобы получить полное гелеобразование, прежде чем гель через винтовой транспортер покинет бункер для паст. Этот трудно дозируемый продукт, особенно гелеобразный простой эфир целлюлозы, проводят к винтовому транспортеру при помощи мешалки и, предпочтительно, прижимных деталей, пристроенных к самым нижним лопастям мешалки.

Благодаря конструкции бункера для паст становится возможным газонепроницаемость нижеследующей аппаратуры, предпочтительно в отношении сушки перегретым паром так, что непрерывное понижение давления горячей суспензии простого эфира целлюлозы при одновременном охлаждении температуры насыщенного пара при системном давлении задают через уровень пониженного системного давления в бункере. Системное давление устанавливают настолько низким, чтобы температура насыщенного пара была ниже точки коагуляции суспензии простого эфира целлюлозы. Одновременно получают концентрацию суспензии посредством флэш-эффекта. При охлаждении получают гомогенный гель. Время обработки для полного гелеобразования регулируют в бункере. Бункер для паст одновременно выполняет функцию дозирования геля в сушилку с перегретым паром.

Использование бункера для паст с модифицированной втулочной мешалкой является наиболее подходящим для решения технических задач (улучшенного гелеобразования) предложенного изобретения. Охлаждение горячей суспензии полимера проводят путем уменьшения давления в бункере для паст (который находится в вакууме), например, при менее 200 мбар. Одновременно происходит концентрация суспензии простого эфира целлюлозы и гелеобразование. Возникающий выпар удаляют через штуцер в крышке бункера для паст. Гелеобразование проходит в течение достаточного времени обработки продукта, которое регулируют уровнем наполнения. Предпочтительно используемый полнолопастной транспортер выдает гель в присоединенную сушилку с одновременным измельчением, предпочтительно в измельчающую сушилку с перегретым паром (HDMT).

Конструкция лопастей мешалки, предпочтительно нижних лопастей, предпочтительно приспособлена для режима подачи продукта и поэтому является необходимой для обеспечения газонепроницаемого, непрерывного, равномерного дозирования.

Введение суспензии в бункер для паст проводят предпочтительно преимущественно тангенциально для хорошего отделения суспензии из выпара. Проведение уменьшения давления также возможно предпочтительно через крышку бункера для паст. Уровень места введения является изменяемым. Во избежание конденсации выпара возможно нагревание бункера для паст через двойную оболочку, как описывают выше. Для поддержания эффекта охлаждения при уменьшении давления суспензии возможно охлаждение бункера для паст через двойную оболочку. Полученную концентрацию в этом случае понижают конденсированным выпаром.

Предложенное изобретение имеет следующие преимущества:

1. Улучшенное охлаждение/сушку суспензий, предпочтительно гелеобразных производных полисахаридов, содержащих растворитель, предпочтительно суспензии простого эфира целлюлозы, посредством флэш-эффекта.

2. Охлаждение гелеобразных производных полисахаридов, содержащих растворитель, предпочтительно суспензии простого эфира целлюлозы ниже точки коагуляции.

3. Отделение возникающего выпара из непрерывно поступающей суспензии.

4. Достаточное для гелеобразования время обработки, регулируемое изменяемым уровнем заполнения бункера для паст.

5. Получение гомогенного геля при охлаждении и гелеобразовании.

6. Непрерывное газонепроницаемое дозирование из бункера для паст в присоединенную сушилку, предпочтительно в измельчающую сушилку с перегретым паром.

7. Форма ручной мешалки, приспособленная к консистенции продукта, для обеспечения постоянного газонепроницаемого дозирования.

Нижеследующие примеры со ссылкой на фигуры служат для пояснения предложенного изобретения, однако никоим образом его не ограничивают.

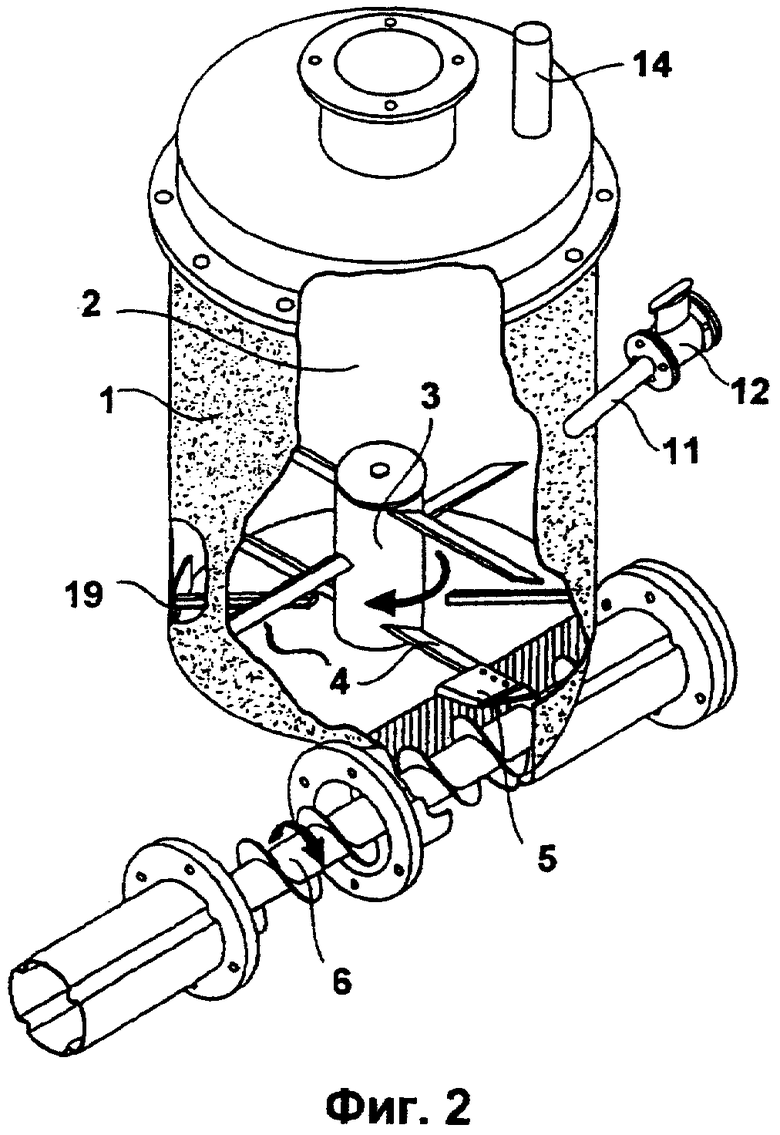

Фиг.1 схематическое изображение устройства для проведения предложенного способа.

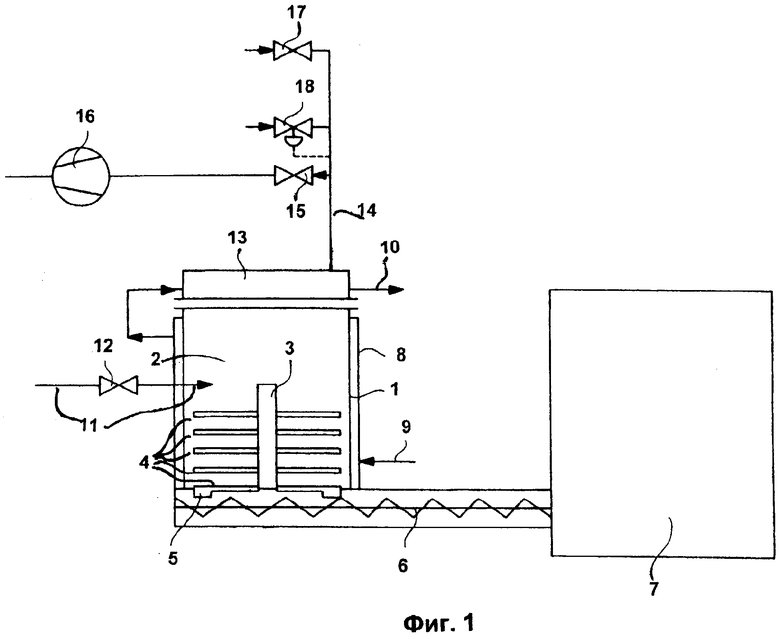

Фиг.2 принципиальная конструкция выпарного аппарата для проведения предложенного способа.

Устройство для проведения предложенного способа согласно фиг.1 содержит выпарной аппарат (1) (предпочтительно выполненный в качестве бункера для паст), который имеет зону выпаривания (2) и подающее устройство (3), предпочтительно выполненное в качестве мешалки.

Подающее устройство (3) оборудовано восемью установленными для прессования вниз подающими лопастями (4). Две самые нижние подающие лопасти (4) оборудованы на концах клиновидными прижимными крыльями (5), длина которых соответствует размеру выпарного аппарата. Эти прижимные крылья (5) вращаются на расстоянии максимум 5 мм от входа разгрузочного устройства и обеспечивают непрерывную подачу продукта в разгрузочное устройство (6), предпочтительно выполненное в качестве одно- или многовалового винтового транспортера, особенно предпочтительно в качестве винтового транспортера со сплошным винтом. Разгрузочное устройство (6) подключено к измельчающей сушилке (7).

Выпарной аппарат (1) окружен двойной оболочкой (8), снабженной входным отверстием (9) и выходным отверстием (10) для пропускания теплоносителя.

Устройство согласно фиг.1 содержит, кроме того, линию подачи суспензии (11), снабженную дроссельным устройством (12), предотвращающим переброс вакуума в линию введения суспензии (11) и ее засорение за счет гелеобразования.

Крышка (13) бункера для паст соединена с линией для отвода пара (14). К линии для отвода пара (14) через вентиль (15) подключен источник вакуума (16). Кроме того, линия для отвода пара (14) снабжена клапаном (17), служащим для впуска атмосферного воздуха, и вентилем (18), поддерживающим постоянное давление в системе.

Выпарной аппарат (1) согласно фиг.2, представляющий собой бункер для паст (1), имеет зону выпаривания (2) и подающее устройство (3), выполненное в качестве мешалки. Подающее устройство (3) оборудовано шестью установленными для прессования вниз подающими лопастями (4). Две самые нижние подающие лопасти (4) оборудованы на концах клиновидными прижимными крыльями (5), длина которых соответствует размеру выпарного аппарата. Эти прижимные крылья (5) вращаются на расстоянии 2 мм от входа разгрузочного устройства и обеспечивают непрерывную подачу продукта в разгрузочное устройство (6), выполненное в качестве одновалового винтового транспортера со сплошным винтом. Бункер для паст согласно фиг.2 содержит линию подачи суспензии (11), расположенную тангенциально к корпусу бункера для паст и снабженную дроссельным устройством (12), выполненным в качестве шарового крана, предотвращающего переброс вакуума в линию подачи суспензии (11) и ее засорение за счет гелеобразования суспензии. К крышке (13) бункера для паст подсоединена линия для отвода пара (14).

Кроме того, бункер для паст (1) оборудован тремя контропорами (19), закрепленными на его стенке и препятствующими вращению продукта вместе с мешалкой.

Предлагаемое устройство работает следующим образом.

Суспензию подают в бункер для паст (1), давление в котором понижено. Уровень наполнения в бункере для паст (1) постоянно сохраняют согласованием скорости подачи суспензии и скорости прохождения геля, которую регулируют винтовым транспортером (6). Винтовым транспортером (6) подают гель из бункера для паст (1) в измельчающую сушилку с перегретым паром (7) (тип Ultra-Rotor II, производитель фирма Jaeckering), в которой гель сушат и измельчают. Пар, образующийся при мгновенном охлаждении суспензии, удаляют через линию для отвода пара (14), подключенную к крышке (13) бункера для паст (1), и через вентиль (15) при помощи вакуумного насоса (16). Системное давление в бункере для паст (1) регулируют вентилем (18), поддерживающим постоянное давление в системе. На этой же линии встроен клапан (17), служащий для впуска атмосферного воздуха. Посредством шарового крана (12) на линии введения суспензии (11) устанавливают давление, избыточное по сравнению с давлением в бункере для паст (1).

Изобретение иллюстрируется следующим примером.

Процесс осуществляют в представленном на фиг.2 выпарном аппарате. Используют 21%-ую суспензию метилцеллюлозы (Produkt MT 40000, производитель Wolf-Walsrode GmbH), нагретую до температуры 82°С. Системное давление в бункере для паст (1) составляет 130 мбар. Давление в линии введения суспензии (11) устанавливают при помощи шарового крана (12) около 3 бар избыточного давления. Двойную оболочку (8) бункера для паст (1) не нагревают и не охлаждают. В бункере для паст (1) повышают концентрацию суспензии метилцеллюлозы посредством выпаривания воды до 23,5% масс.

Пропускная способность для влажного продукта составляет от 57 до 165 кг/ч суспензии. Время обработки в бункере для паст составляет 14 минут при низкой пропускной способности или 6 минут при высокой пропускной способности. Концен-трирование в зоне сушки составляет около 0,054 кг воды на 1 кг суспензии. Для увеличения пропускной способности число оборотов мешалки повышают с 15 до 27 об/мин и число оборотов винтового транспортера с 12 до 28 об/мин. При увеличении температуры подаваемого в измельчающую сушилку перегретого пара от 133 до 181°С при высокой пропускной способности постоянно сохраняют температуру выхода перегретого пара 120°С. Высушенный продукт имеет остаточную влажность 2%. Системное давление при подводе перегретого пара в измельчающую сушилку составляет 10 мбар избыточного давления, при выводе из сушилки около 10 мбар пониженного давления. Число оборотов измельчающей сушилки устанавливают на 1063 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧЕЙ ПРОДУКЦИИ ПЕРЕГРЕТЫМ ПАРОМ | 2002 |

|

RU2331829C2 |

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ВОДОРАСТВОРИМОГО ПРОИЗВОДНОГО ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2291155C2 |

| СПОСОБ ОБРАБОТКИ СТОЧНЫХ ВОД, ОБРАЗУЮЩИХСЯ ПРИ ПОЛУЧЕНИИ ГАЛОГЕНИРОВАННОГО ПОЛИМЕРА | 2011 |

|

RU2632007C2 |

| УСТРОЙСТВО ТОНКОПЛЕНОЧНОЙ ОБРАБОТКИ | 2020 |

|

RU2813823C2 |

| ПОРОШКООБРАЗНОЕ ВОДОРАСТВОРИМОЕ ПРОИЗВОДНОЕ ЦЕЛЛЮЛОЗЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2291156C2 |

| МНОГОСТУПЕНЧАТАЯ СИСТЕМА И СПОСОБ ПРЕДВАРИТЕЛЬНОЙ СУШКИ БУРОГО УГЛЯ С ИСПОЛЬЗОВАНИЕМ ПЕРЕГРЕТОГО ПАРА | 2009 |

|

RU2527904C2 |

| СПОСОБ ВЫПАРИВАНИЯ КАУСТИЧЕСКОЙ СОДЫ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ВЫПАРНОГО АППАРАТА | 1997 |

|

RU2137714C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СПИРТА | 2003 |

|

RU2333961C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СОЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2531903C2 |

Изобретение относится к непрерывному способу сушки простых эфиров целлюлозы, а также устройству для сушки этих эфиров. Непрерывный способ сушки горячей водной суспензии простых эфиров целлюлозы осуществляется путем охлаждения суспензии и сушки. Исходную суспензию с содержанием твердых веществ от 1 до 65% масс. подают при давлении от давления окружающей среды до 6000 гПа, при температуре суспензии от 20 до 100°С в зону выпаривания, давление в которой составляет от 0,1 до 800 гПа, с охлаждением суспензии до температуры менее 93°C, удалением на 2-5% масс. воды, с механическим перемешиванием, смешиванием смеси и ее подачей в нижнюю часть зоны выпаривания при образовании плотного гелеобразного слоя продукта, с последующим отводом его при помощи механического разгрузочного устройства и сушкой в сушильном устройстве до содержания воды максимум 5% масс. Охлаждение осуществляют с помощью мгновенного охлаждения. Устройство для проведения способа содержит, по крайней мере, один выпарной аппарат, имеющий зону выпаривания, подающее устройство, выполненное в качестве мешалки, линию подачи суспензии, линию для отвода пара, источник вакуума, подключенный к линии для отвода пара, разгрузочное устройство, расположенное в нижней части выпарного аппарата, отличающийся тем, что в самой нижней плоскости подающего устройства предусмотрены одна или несколько подающих лопастей с прижимными крыльями, вращающимися на расстоянии максимум 5 мм от входа разгрузочного устройства. Изобретение позволяет улучшить охлаждение/сушку суспензии, охлаждать продукт ниже точки коагуляции, получать гомогенный гель. 2 н. и 22 з.п.ф-лы, 2 ил.

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

Авторы

Даты

2006-02-27—Публикация

2001-01-11—Подача