Изобретение относится к способам переработки тяжелого нефтяного сырья путем каталитического крекинга в присутствии микросферического цеолитсодержащего катализатора для получения низкокипящих продуктов, главным образом бензина, пропан-бутановой фракции, легкого газойля и др. и может быть использовано в нефтеперерабатывающей отрасли промышленности.

Известны способы переработки тяжелого нефтяного сырья [а.с. СССР №1674556, 1785261, пат. РФ №2054964, 2079541, 2092522], согласно которым крекинг для получения бензина ведут в присутствии микросферического цеолитсодержащего катализатора при контактировании исходного сырья и регенерированного катализатора в лифт-реакторе. Затем отделяют продукты крекинга от закоксованного катализатора, отпаривают его от увлеченных легких углеводородов и разделяют продукты крекинга.

Известен способ переработки углеводородного сырья [а.с. СССР №408960] путем каталитического крекинга тяжелого нефтяного сырья, согласно которому регенерированный микросферический цеолитсодержащий катализатор из регенератора поступает в узел смешения и далее в реактор каталитического крекинга с псевдоожиженным слоем, где контактирует с сырьем. Продукты реакции, пройдя сепарационное пространство реактора и систему пылеулавливания, поступают на фракционирование. Отработанный катализатор из реактора направляется в десорбер, откуда после удаления адсорбированных углеводородов поступает по напорному стояку в узел захвата отработанного катализатора для его пневмотранспорта потоком регенерирующего газа по подъемной линии в регенератор. В нем протекает регенерация катализатора для его последующего возврата в реактор.

Недостатком известных способов является неэффективная конструкция узла захвата пневмотранспорта отработанного катализатора, высокие скорости потоков катализатора в узле захвата пневмотранспорта отработанного катализатора, ведущая к эрозионному износу оборудования и истиранию катализатора.

Наиболее близким решением по технической сущности и достигаемым результатам является способ каталитического крекинга тяжелых нефтяных фракций с целью выработки высокооктанового компонента бензинов и сырья для производства продуктов нефтехимии [Н.М.Дюрик и др. «Реконструкция установки каталитического крекинга - важнейший этап модернизации нефтеперерабатывающего завода ОАО «Славнефть-Ярославнефтеоргсинтез» / «Нефтепереработка и нефтехимия», 2000, №9, с.20-26]. Согласно этому способу микросферический регенерированный цеолитсодержащий катализатор контактирует в лифт-реакторе с сырьем, после чего отделяют продукты крекинга от закоксованного катализатора, отпаривают его от углеводородов в отпарной зоне, разделяют продукты крекинга на целевые продукты. Закоксованный катализатор поступает в узел захвата отработанного катализатора, который расположен в месте его поступления из напорного стояка реактора в транспортную линию, после чего направляется в регенератор на окислительную регенерацию при повышенной температуре. Из реактора регенерированный катализатор поступает в напорный стояк и через шиберную задвижку поступает в J-образное колено у основания лифт-реактора для его транспорта в реактор, для чего в это колено равномерно подается через патрубки пар.

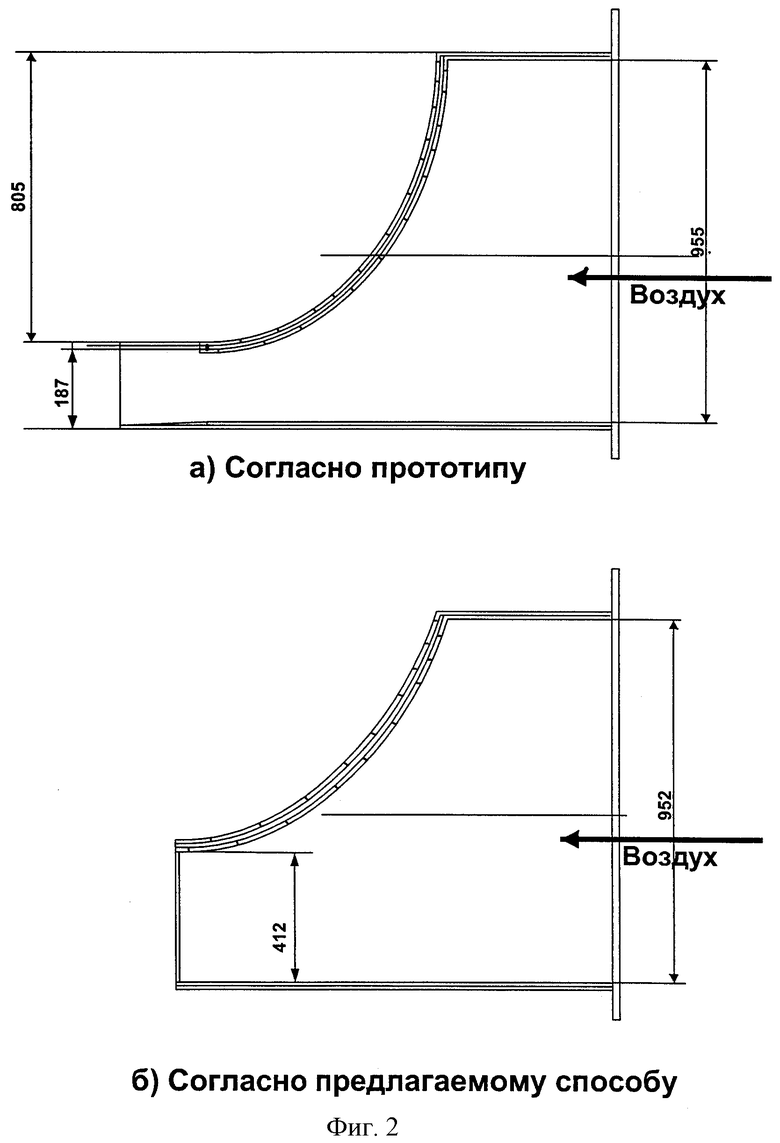

Недостатком способа, принятого за прототип, является интенсивный эрозионный износ самого узла захвата отработанного катализатора и участка транспортной линии с компенсатором, расположенным на расстоянии ˜1 м от места входа воздуха в транспортную линию и вследствие этого образование сквозных эрозионных отверстий на транспортной линии или компенсаторе. Это обусловлено высокой скоростью воздушного потока на выходе из узла в месте его соединения с катализаторным потоком, что приводит к чрезмерной турбулизации газокатализаторного потока с высокой концентрацией катализатора, что способствует эрозионному износу оборудования и истиранию катализатора. Кроме того, конструкция патрубков узла подачи пара в J-образное колено обусловливает повышенную скорость истечения из них струй водяного пара, что приводит к интенсивному истиранию катализатора, эрозионному износу футеровочного покрытия корпуса J-образного колена и патрубков. Вместе с тем количество подаваемого пара, необходимое для обеспечения оптимальной кратности циркуляции катализатора к сырью, недостаточно, что, в свою очередь, влияет на селективность процесса, выход и качество получаемых продуктов.

Целью предлагаемого изобретения является повышение выхода и качества целевых продуктов крекинга при одновременном повышении надежности работы оборудования.

Поставленная цель достигается способом, согласно которому крекинг тяжелых нефтяных фракций протекает в присутствии микросферического цеолитсодержащего катализатора при контактировании сырья и регенерированного катализатора, отделения продуктов крекинга от закоксованного катализатора, отпарки последнего от углеводородов в отпарной зоне. Отработанный катализатор поступает по напорному стояку из отпарной секции в нижнюю часть транспортной линии в узел захвата отработанного катализатора, в который подается воздух для транспортировки отработанного катализатора в транспортную линию через устройство подачи воздуха, имеющее соотношение входного и выходного диаметров 2-2,5:1. Далее отработанный катализатор поступает в регенератор на окислительную регенерацию при повышенной температуре, а после него - в J-образное колено, где обеспечивается оптимальный режим подготовки возврата регенерированного катализатора в реактор путем поддержания скорости истечения пара из патрубков в пределах 20-80 м/с.

Проведение предлагаемого способа крекинга тяжелых нефтяных фракций позволяет увеличить выход и повысить качество целевых продуктов крекинга при одновременном повышении надежности работы оборудования.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является использование улучшенной конструкции узла захвата отработанного катализатора путем использования устройства подачи воздуха, имеющего соотношение входного и выходного диаметров 2-2,5:1, а также обеспечения в J-образном колене оптимального режима подготовки возврата регенерированного катализатора в реактор путем поддержания скорости истечения пара из патрубков в пределах 20-80 м/с.

Таким образом, заявляемый способ соответствует критерию изобретения ″новизна".

Способ осуществляют следующим образом. Сырье установки ККФ (чаще всего - вакуумный газойль фр. 340-540°С) после нагрева в теплообменниках нагревательно-фракционирующей части установки поступает через форсунки подачи сырья - в лифт-реактор, где циркулирует микросферический цеолитсодержащий катализатор. При контакте с горячим регенерированным катализатором пары сырья крекируются при кратности циркуляции 5,5-7:1 и температуре 510-530°С на более легкие продукты, а также на шлам, газ, кокс.

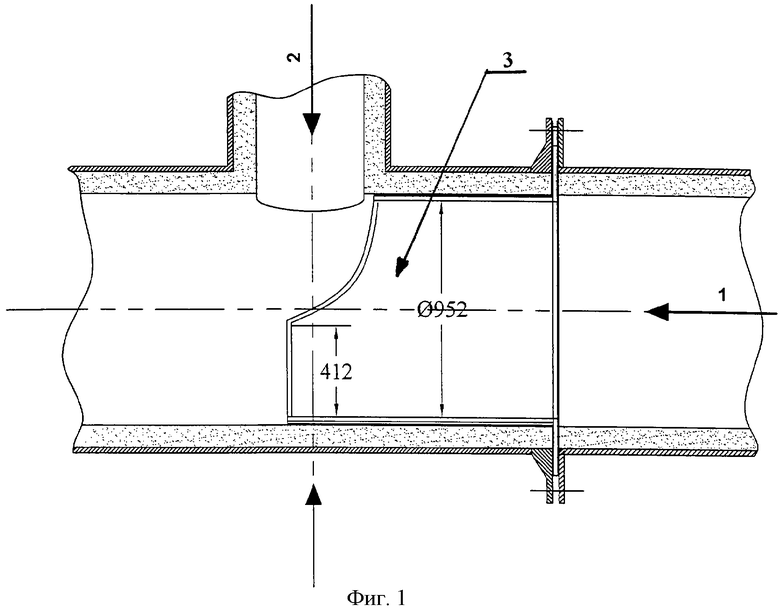

Отработанный катализатор поступает в отпарную секцию реактора, где он отпаривается водяным паром и далее по напорному стояку поступает в нижнюю часть транспортной линии, где установлен узел захвата отработанного катализатора (фиг.1), в котором поток отработанного катализатор подхватывается потоком воздуха, который подают через устройство для подачи воздуха и далее смесь транспортируется по колену в направлении низа транспортной линии. Устройство для подачи воздуха имеет соотношение входного и выходного диаметров 2-2,5:1.

Конструкция узла захвата отработанного катализатора, используемая в предлагаемом способе, позволяет снизить скорость воздушного потока на выходе из узла заборного устройства до 12-20 м/с и обеспечить плавное ускорение катализатора при его поступлении в транспортную линию.

На выходящем конце транспортной линии смесь отработанного катализатора и воздуха входит в кипящий слой регенератора. За счет регулирования подачи воздуха на выжиг кокса в регенераторе поддерживается температура не выше 730°С для достижения содержания остаточного кокса на регенерированном катализаторе, возвращаемом в реактор, менее 0,05 мас.%.

Регенерированный катализатор из буферной емкости стекает в стояк, куда предусмотрена подача осушенного воздуха в аэрационные точки, расположенные ступенчато по стояку. Далее регенерированный катализатор проходит J-образное колено у основания лифт-реактора, которое предназначено для транспорта флюидизированного катализатора в угловом направлении.

В J-образное колено для поддержания требуемой плотности и псевдоожижения в процессе движения катализатора подается через патрубки пар, который равномерно распределяется между всеми патрубками на изогнутой и прямой частях секции, а также барботируется до верхней части колена, когда осуществляется переход к вертикальному участку. Для этих целей снаружи J-образного колена в месте начала вертикального участка предусмотрены три больших патрубка, которые обеспечивают такое количество пара для флюидизации, как и все патрубки, расположенные на колене.

В J-образном колене обеспечивается оптимальный режим подготовки возврата регенерированного катализатора в реактор, что достигается путем увеличения диаметра патрубков ввода пара с целью поддержания скорости его истечения из патрубков в пределах 20-80 м/с.

Анализ известных технических решений по способам каталитического крекинга тяжелых нефтяных фракций позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа иллюстрируются приведенным ниже примером.

Пример.

Сырье установки ККФ - вакуумный газойль фр. 340-540°С (5 об.% выкипает до 350°С, 95 об.% - до 520°С, коксуемость 0,34 мас.%) после нагрева до температуры 270°С в межтрубном пространстве теплообменников нагревательно-фракционирующей части установки за счет тепла продуктовых потоков поступает через форсунки подачи сырья в лифт-реактор.

В качестве катализатора используют микросферический цеолитсодержащий катализатор FUTURA-125 GFS ZP, имеющий следующие характеристики: фракционный состав, мас.%: 0-20 мкм - 1; 0-40 мкм - 16; 0-80 мкм - 59; 0-149 мкм - 93; средний размер частиц - 72 мкм; насыпная плотность 0,74 г/см3; объем пор 0,4 см3/г, удельная поверхность 190 м2/г; содержание, мас.%: оксида алюминия - 45,5; оксида натрия - 0,12; РЗЭ - 1,7; конверсия по MAT - 74). При контакте с горячим регенерированным катализатором пары сырья крекируются на более легкие продукты, а также на шлам, газ, кокс. Пары продуктов и диспергирующий пар поднимаются вверх по лифт-реактору, захватывая с собой частицы катализатора.

Реакционная смесь и катализатор из лифт-реактора поступают в выносные циклоны, расположенные на конце стояка реактора. Крекированные углеводороды и водяной пар вместе с небольшим количеством захваченного газами катализатора выходят из выносных циклонов через газовую трубу и направляются в реактор. Пары и захваченный газами катализатор проходят циклоны, установленные внутри реактора для отделения катализатора от продуктов реакции, которые поступают в основную фракционирующую колонну.

По мере поступления катализатора из выносных циклонов вниз отпарной секции реактора он отпаривается водяным паром и далее отработанный катализатор по напорному стояку из реактора проходит через шиберную задвижку (регулирует уровень слоя катализатора в отпарной секции) и поступает в нижнюю часть транспортной линии. Для поддержания требуемой плотности и обеспечения стабильного напора отработанного катализатора в напорный стояк подается аэрационный пар.

На транспортной линии установлен узел захвата отработанного катализатора, который подхватывает катализатор и направляет его в регенератор транспортной линии. Под узел захвата подается воздух для обеспечения движения катализатора по транспортной линии в регенератор, предотвращения скопления катализатора в горизонтальной зоне и равномерного разгона катализатора при минимальном перепаде давлений.

Узел захвата содержит устройство для подачи воздуха (фиг.2б), имеющее соотношение входного и выходного диаметров 2,3:1. Скорость воздушного потока на выходе из узла составляет около 15 м/с.

Конструкция узла захвата отработанного катализатора, используемая в предлагаемом способе, позволяет снизить скорость воздушного потока на выходе из узла заборного устройства до 12-20 м/с и обеспечить плавное ускорение катализатора при его поступлении в транспортную линию. Верхний предел скорости подачи воздуха для подъема катализатора не должен превышать 20 м/с, поскольку резко возрастает эрозия транспортной линии, при скорости менее 12 м/с не обеспечиваются необходимые условия транспортировки отработанного катализатора. Узел захвата отработанного катализатора изготовлен из стали 12Х18НТ, и его поверхность защищена эрозионно стойкой футеровкой, наносимой на панцирную сетку высотой 25 мм.

На выходящем конце транспортной линии смесь отработанного катализатора и воздуха входит в кипящий слой регенератора. За счет регулирования подачи воздуха на выжиг кокса в регенераторе поддерживается температура около 705°С. Содержание остаточного кокса на регенерированном катализаторе составляет 0,04 мас.%.

Регенерированный катализатор из буферной емкости стекает в стояк, куда предусмотрена подача осушенного воздуха в аэрационные точки, расположенные ступенчато по стояку. Далее регенерированный катализатор проходит J-образное колено у основания лифт-реактора, которое предназначено для транспорта флюидизированного катализатора в угловом направлении. В J-образном колене обеспечивается оптимальный режим подготовки возврата регенерированного катализатора в реактор, что достигается путем установки 25 патрубков ввода пара с диаметром 26 мм для поддержания скорости его истечения из патрубков на уровне 40 м/с.

Кроме того, увеличение диаметра патрубков позволяет увеличить количество пара, подаваемого в J-образное колено, что, в свою очередь, позволяет увеличить кратность циркуляции катализатора к сырью и, как следствие, увеличить выход целевых продуктов.

Показатели каталитического крекинга описываемого примера и для сравнения известного способа, в котором применяется существующая конструкция узла захвата отработанного катализатора, приведены в таблице.

Таким образом, проведение процесса согласно предлагаемому способу позволяет (по сравнению с прототипом, в котором применяется старая конструкция узла захвата отработанного катализатора) увеличить выход сжиженного газа и бензиновой фракции (на 0,5 и 0,8% соответственно) при сохранении ОЧ м.м. на прежнем уровне.

При использовании на узле захвата устройства для подачи воздуха, имеющего соотношение входного диаметра к выходному диаметру менее 2, не обеспечивается требуемая скорость транспорта отработанного катализатора в регенератор, а при соотношении более 2,5 протекает избыточная турбулизация газокатализаторного потока с усилением эрозионного износа оборудования и истирания катализатора.

В случае установки в J-образном колене патрубков ввода пара с диаметром менее 26 мм скорость истечения пара из патрубков возрастает более 80 м/с, что приведет к интенсивному истиранию катализатора и эрозионному истиранию футеровочного покрытия.

- содержание фр. 0-20 мкм

1

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| Способ отпаривания отработанного катализатора и устройство отпаривания отработанного катализатора установки каталитического крекинга | 2024 |

|

RU2836396C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2006 |

|

RU2301251C1 |

| Установка каталитического крекинга | 2023 |

|

RU2811276C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| Способ переработки углеводородного сырья | 1972 |

|

SU408960A1 |

| УСТРОЙСТВО И СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2007 |

|

RU2449003C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2554875C9 |

| Способ каталитического кретинга тяжелого нефтяного сырья | 1977 |

|

SU659598A1 |

Использование: нефтеперерабатывающая отрасль промышленности. Сущность: крекинг тяжелых нефтяных фракций проводят в присутствии микросферического цеолитсодержащего катализатора путем контактирования сырья и регенерированного катализатора, отделения продуктов крекинга от закоксованного катализатора, отпарки последнего от углеводородов в отпарной зоне. Закоксованный катализатор направляют в узел захвата в место его поступления из напорного стояка реактора в транспортную линию. Для транспортировки отработанного катализатора, поступающего из отпарной секции в нижнюю часть транспортной линии и узел захвата, воздух подают через устройство подачи воздуха, имеющее соотношение входного и выходного диаметров 2-2,5:1. Далее закоксованный катализатор направляют в регенератор на окислительную регенерацию. Регенерированный катализатор из регенератора проходит через J-образное колено у основания лифт-реактора с равномерной подачей пара в J-образное колено через патрубки с последующим возвратом регенерированного катализатора в реактор. В J-образном колене обеспечивают оптимальный режим подготовки возврата регенерированного катализатора в реактор путем поддержания скорости истечения пара из патрубков в пределах 20-80 м/с. Технический результат: повышение выхода и качества целых продуктов крекинга при одновременном повышении надежности работы оборудования. 2 ил., 1 табл.

Способ каталитического крекинга тяжелых нефтяных фракций в присутствии микросферического цеолитсодержащего катализатора путем контактирования сырья и регенерированного катализатора в восходящем потоке, отделения продуктов крекинга от закоксованного катализатора, отпарки последнего от углеводородов в отпарной зоне, направления отработанного катализатора в узел захвата отработанного катализатора, расположенного в месте его поступления из напорного стояка реактора в транспортную линию и далее в регенератор на окислительную регенерацию, прохождения регенерированного катализатора через J-образное колено основания лифт-реактора с равномерной подачей пара в J-образное колено через патрубки с последующим возвратом регенерированного катализатора в реактор, отличающийся тем, что скорость транспортирования отработанного катализатора на окислительную регенерацию поддерживают путем подачи воздуха в узел захвата отработанного катализатора через устройство подачи воздуха, имеющее соотношение входного и выходного диаметров 2-2,5:1, а в J-образном колене основания лифт-реактора обеспечивают оптимальный режим подготовки возврата регенерированного катализатора в реактор путем подачи пара со скоростью 20-80 м/с.

| Н.М.ДЮРИК и др | |||

| "Нефтепереработка и нефтехимия", 2000, №9, с.20-26 | |||

| US 4523987 А, 18.06.1985 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1989 |

|

SU1674556A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА, ЗАГРЯЗНЕННОГО КОКСОМ, ВО ФЛЮИДИЗИРОВАННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054964C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1990 |

|

SU1785261A1 |

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА СЫРЬЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079541C1 |

| Способ переработки углеводородного сырья | 1972 |

|

SU408960A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2141503C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2005-10-20—Публикация

2004-05-18—Подача