Изобретение относится к устройству тонкопленочной обработки для обработки вязкого материала в соответствии с ограничительной частью независимого пункта формулы изобретения.

Из уровня техники известны устройства тонкопленочной обработки и применяются, например, при дистилляции, концентрировании, дегазации и сушки различных материалов. Кроме того, устройства тонкопленочной обработки используют также для смешивания, а также осуществления реакций, при которых, по меньшей мере, временно присутствует вязкое состояние, в частности, например, для реакций полимеризации. Устройства тонкопленочной обработки работают главным образом непрерывно.

Подгруппу устройств тонкопленочной обработки представляют тонкопленочные испарители. Они работают по принципу, в соответствии с которым посредством распределения материала на внутренней поверхности термостатированной стенки корпуса можно добиться высокой плотности теплового потока, за счет чего в итоге возможны высокая интенсивность испарения и высокие пропорции выпаривания в ходе одной рабочей операции.

Для распределения материала тонким слоем возможно предусмотрение, в частности, роторов, оснащенных чистящими элементами. Соответствующие тонкопленочные испарители, дополнительно оснащенные устройством транспортировки материала, известны специалисту под маркой «Filmtruder».

Тонкопленочный выпарной аппарат в форме тонкопленочного испарителя типа «Filmtruder» примерно описан в документе СН 523 087, в соответствии с которым в обогреваемой и/или охлаждаемой камере обработки коаксиально расположен приводимый во вращение ротор, который содержит тело трубы, по периметру которого равномерно распределены наклонные лопасти и простирающиеся, помимо прочего, аксиально вблизи внутренней поверхности оболочки корпуса или соприкасающиеся с внутренней поверхностью дворники. В процессе работы происходит захватывание обрабатываемого материала приведенными во вращение дворниками и его распределение тонким слоем на внутренней стенке корпуса, в то время как наклонно установленные элементы лопастей придают захваченному материалу достаточные для выпуска составляющие движения.

Документ DE 100 59 997 С1 описывает следующий тонкопленочный испаритель. При этом в камере подогрева расположен оснащенный элементами съемника вал для распределения введенного материала по внутренней стороне корпуса, причем вал содержит коренную шейку, укрепленную с возможностью скольжения во втулке подшипника.

Наряду с обычно вертикально ориентированными в процессе работы тонкопленочными испарителями специалисту известны другие тонкопленочные выпарные аппараты, например, горизонтально расположенные сушилки для высушивания в тонком слое.

Соответствующая сушилка для высушивания в тонком слое описана в документе DE 41 17 630, в соответствии с которым внутри трубы теплообменника расположен соответственно вытянутый лопастной ротор, транспортирующий подлежащий сушке материал к поверхности внутреннего периметра трубы теплообменника. Для достижения высокой прочности лопастного ротора при изгибании предложена коробчатая конструкция вокруг лопастного ротора, содержащая проходящие в продольном направлении лопастного ротора стяжки и крепежные фланцы, между которыми натянуты стяжки. Для дополнительного увеличения возвращающей силы при прогибании лопастного ротора по длине лопастного ротора между крепежными фланцами равномерно распределены радиальные дистанционные элементы. Кроме того, лопастной ротор оснащен множеством дополнительных лопастей, которые укреплены с возможностью поворота на стяжках лопастного ротора и наносят материал на поверхность внутреннего периметра. Дополнительные лопасти также способствуют усилению жесткости коробчатой конструкции. Конечно, они не могут прикладывать какие-либо радиальные усилия к оси лопастей ротора, поскольку они укреплены с возможностью поворота и, таким образом, не могут передавать радиальные силы. Эта конструкция означает дополнительные расходы при сооружении реактора и в зависимости от обрабатываемого материала препятствует потоку жидкости от конечного участка ввода до конечного участка вывода.

Документ WО 93/11396 относится к испарителю для термической обработки, в частности, для сушки шламов, с обогреваемым, ориентированным приблизительно горизонтально корпусом испарителя в форме полого цилиндра, который содержит на одном конце впускное отверстие для продукта и на другом конце – выпускное отверстие для продукта. Во внутреннем пространстве с загруженным продуктом корпуса испарителя расположен оснащенный ориентированными главным образом радиально лопастями, приводимый во вращение снаружи ротор.

Кроме того, в документе WO 2004/0041420 раскрыто устройство тонкопленочной обработки в форме горизонтально расположенного перемешивающего устройства, в котором подлежащие смешиванию компоненты распределяют тонким слоем по внутренней стенке корпуса в форме полого цилиндра, причем компоненты сшивают за счет взаимодействия лопастей ротора с внутренней стенкой корпуса в форме полого цилиндра.

GB 952,101 А раскрывает испаритель, содержащий горизонтальный цилиндрический сосуд, определяющий испарительную камеру. Испаритель содержит, кроме того, оснащенную перемешивающими элементами мешалку, закрепленную на элементе оси, расположенном концентрически к продольной оси сосуда. Мешалка и его приводное устройство выполнены таким образом, что при вращении мешалки происходит центрифугирование обрабатываемого материала в направлении стенки испарительной камеры. В одной форме исполнения ротор содержит шесть радиально проходящих, равномерно распределенных в окружном направлении рычагов. На рычагах укреплены проходящие в осевом направлении, имеющие форму полосок перемешивающие элементы, расположенные с возможностью регулировки на их концах и повернутые во внутрь.

Описанные в уровне техники горизонтальные устройства тонкопленочной обработки ориентированы на процессы, в которых подлежащий обработке материал вводят в сухом, в частности, гранулируемом состоянии. Для определенных случаев исполнения необходимо оснащение устройства тонкопленочной обработки длинным валом ротора. Так, например, устройства, выполненные для добавления целлюлозы в раствор и изготовления из него, например, т.н. волокна технологии «лиоцелл», содержит только в зоне процесса относительно длинные валы ротора с длиной порядка от 10 до 15 м. Это обусловлено тем, что из введенной в устройство суспензии целлюлозы сначала выпаривают воду, после чего для достижения необходимого качества раствора необходимо гомогенизировать выпаренную таким образом суспензию. Такие ориентированные на технологию «люоцелл» устройства сооружают обычно – как и в случае сушилки для высушивания в тонком слое – с вертикальном расположением для достижения дополнительной составляющей транспортировки в результате гравитации и, в итоге, также хорошей очистки обрабатывающей поверхности устройства. Конечно, вертикальная конструкция предполагает необходимость весьма большой площади для размещения устройства. Необходимо также регулировать подвод продукта, так как в случае известных устройств с вертикальным расположением место ввода расположено сверху. То же справедливо также в отношении эксплуатационных средств, таких как, например, привод, обогрев и вакуум.

«Люоцелл» представляет собой представленное организацией BISFA (The International Bureau for the Standardization of Man-Made Fibres) родовое обозначение целлюлозных волокон, изготавливаемых из целлюлозы без образования деривата. Технология «люоцелл» требует растворения целллюлозы без изменения ее химического состава (см. Zhang и др., BioResourses 13(2), 2018: 4577–4592). Этот процесс растворения можно осуществлять в один или несколько этапов.

Недостаток двухэтапных технологий, например, описанных в документе DE 4441468, состоит в трудности регулировки концентрации воды, растворителя и целлюлозы между этапами и на обоих этапах, которые осуществляют в различных устройствах, а именно в испарителе для предварительного выпаривания и в горизонтальном шнековом растворителе, и в результате в неравномерно изготовленных растворах целлюлозы, обладающих плохими характеристиками для следующего этапа переработки формованием. Документ WO 2013/156489 А1 описывает аналогичный двухэтапный метод, причем обработку основной субстанции формованного изделия, например, раствора целлюлозы, осуществляют путем обработки исходных вспомогательных субстанций в вертикальном тонкопленочном испарителе и толстослойном растворителе (реакторе для механической пластикации).

Во избежание двухступенчатой аппаратуры потребовалось бы обеспечить возможность завершения всего процесса растворения в ходе одноэтапной рабочей операции с помощью одной единственной аппаратуры. Для этого требуются, как правило, крупногабаритные приспособления. Примеры изготовления растворов целлюлозы путем использования вертикальных тонкопленочного выпарных аппаратов описаны в документах ЕР 0356419 А2, WO 94/06530 А1 и WO 2008/154668 А1.

Вследствие затрат на аппаратуру и сооружение, возникающих при вертикальном конструктивном исполнении, следовало бы стремиться принципиально к горизонтальному расположению тонкослойного выпарного аппарата. Конечно, именно при приспособлениях с относительно длинным валом ротора вследствие собственного веса и связанного с этим прогиба вала ротора под действием силы тяжести трудно обеспечить работу, безупречную и идентичную в технологическом смысле вертикальному исполнению.

Поэтому задачей настоящего изобретения является предоставление устройства тонкопленочной обработки с главным образом горизонтальным исполнением, которое обеспечивает безупречную работу даже при наличии относительно длинного вала ротора.

Следующая задача настоящего изобретения заключается в предоставлении эффективного процесса растворения целлюлозы, при котором целлюлозу быстро, но полностью переводят в единственном приспособлении, в частности, тонкопленочном испарителе, из твердого вещества в состояние раствора. Предпочтительно этот процесс может быть осуществлен в устройстве тонкопленочной обработки с главным образом горизонтальным расположением.

Первую задачу решают с помощью устройства тонкопленочной обработки в соответствии с п. 1. Предпочтительные формы исполнения воспроизведены в зависимых пунктах формулы изобретения.

В соответствии с п. 1 изобретение относится, таким образом, к устройству тонкопленочной обработки для обработки вязкого материала, содержащему

- расположенный с наклоном относительно горизонталей максимально на 20° технологический корпус с обогреваемой и/или охлаждаемой оболочкой корпуса, которая охватывает простирающееся в осевом направлении, вращательно-симметричное и образующее пространство для обработки внутреннее пространство корпуса,

- расположенный в зоне впуска технологического корпуса впускной патрубок для ввода обрабатываемого материала в пространство для обработки материала,

- расположенный в зоне выпуска технологического корпуса выпускной патрубок для вывода обработанного материала из пространства для обработки материала, и

- расположенный во внутреннем пространстве ротора и коаксиально простирающийся, приводимый во вращение вал ротора для формирования пленки материала на внутренней поверхности оболочки корпуса и для транспортировки материала в направлении от зоны впуска через технологическую зону к зоне выпуска.

При этом вал ротора содержит центральную часть вала ротора и расположенные на его периметре гладящие элементы, радиально самый наружный конец которых расположен на расстоянии от внутренней поверхности оболочки корпуса. Эти гладящие элементы расположены, как правило, в несколько рядов лопастей, распределенных по периметру вала ротору и проходящих в осевом направлении, количество которых зависит от периметра тела вала ротора.

В соответствии с изобретением вал ротора содержит, по меньшей мере, один, расположенный на теле вала ротора подъемный элемент, который выполнен для создания в процессе вращения вала ротора подъемной силы, действующей в направлении к телу вала ротора, как это описано ниже.

В соответствии с настоящим изобретением технологический корпус, то есть его продольная ось, наклонена относительно горизонталей максимально на 20°, предпочтительно максимально на 10°, и особо предпочтительно расположен горизонтально, то есть с углом наклона, по меньшей мере, приблизительно 0°. Вследствие главным образом горизонтального расположения технологического корпуса соответствующего изобретению устройства он, как правило, опирается в соответствующей зоне впуска проксимальной концевой области и в соответствующей зоне выпуска дистальной концевой области о соответствующие опоры. К тому же расположенный во внутреннем пространстве корпуса вал ротора укреплен в соответствующих вращающихся опорах в проксимальной и дистальной концевой области, причем предпочтительно вращающаяся опора в проксимальной концевой области принимает как радиальные, так и осевые силы и выполнена в дистальной концевой области в форме радиального подшипника. Как приведено ниже, по меньшей мере, один подъемный элемент расположен в центре ротора, то есть в области максимального прогиба.

В соответствии с изобретением было неожиданно установлено, что с помощью расположенного на теле вала ротора подъемного элемента или подъемных элементов можно эффективно противодействовать обусловленному силой тяжести прогибу вала ротора. Тем самым можно обеспечить безупречную работу даже для устройств с относительно длинным валом ротора, который используют, в частности, для технологии «Люоцелл», также при горизонтальном расположении устройства. Для устройства тонкопленочной обработки, в котором образующее пространство для обработки материала внутреннее пространство корпуса простирается на протяжении, по меньшей мере, 5 м, предпочтительно, по меньшей мере, 8 м, достигаемый в соответствии с изобретением технический эффект особо хорошо выражен. Так, например, даже для этих длин можно регулировать зазоры между гладящими элементами и внутренней поверхностью оболочки корпуса, сравнимыми с элементами (вертикально расположенного) устройства марки «Filmtruder».

Кроме того, в рамках настоящего изобретения было установлено, что также в случае горизонтальных устройств можно добиться достаточно хорошей транспортировки весьма высоковязких материалов при условии комплектации вала ротора транспортирующими элементами. Расположенные по периметру тела вала ротора гладящие элементы выполнены, таким образом, по меньшей мере, частично в виде транспортирующих элементов.

Как правило, часть гладящих элементов присутствует в форме транспортирующих элементов, а следующая часть гладящих элементов присутствует в качестве распределительных элементов. В контексте настоящего изобретения «распределительными элементами» названы гладящие элементы, которые первично распределяют материал на внутренней поверхности оболочки корпуса, в то время как «транспортирующие элементы» представляют собой гладящие элементы, которые первично придают материалу составляющую транспортировки в направлении выпускного патрубка. При этом возможно также, что гладящие элементы действуют как транспортирующие, так и распределительные; такие гладящие элементы обозначены в контексте настоящего изобретения как «транспортировочно-распределительные элементы».

Распределительные элементы и транспортирующие элементы различаются, как правило, тем, что режущая кромка распределительных элементов образует относительно направления оси соответственно, по меньшей мере, приблизительно нейтральный применительно к транспортировке угол, в то время как режущая кромка транспортирующих элементов расположена под таким углом к направлению оси, что происходит придание материалу составляющей транспортировки в направлении выпускного патрубка. Как правило, режущая кромка распределительных элементов образует, таким образом, с направлением оси соответственно угол, который меньше угла, образованного соответственно режущей кромкой транспортирующих элементов с направлением оси. Для распределительного элемента соответственно образованный режущей кромкой с направлением оси угол предпочтительно меньше 5° и в специальном случае, по меньшей мере, приблизительно равен 0°. В отличие от этого угол, соответственно образованный режущей кромкой транспортирующего элемента с направлением оси, больше 15°.

В результате наличия транспортирующих элементов, с одной стороны, обеспечивают возможность сквозной транспортировки также высоковязких материалов сквозь камеру для обработки при достаточно высокой интенсивности подачи. Наряду с тем, что за счет этого можно добиться высокой производительности устройства вплоть до 50000 кг/ч, именно повышенное качество продукта может быть достигнуто также для чувствительных к температуре материалов, поскольку время пребывания или длительность обработки, в течение которых материал подвергается воздействию повышенных температур и частому резанию, можно удерживать на достаточно малой величине.

С другой стороны, за счет наличия распределительных элементов очень хорошее распределение и оптимальное обновление поверхности на внутренней поверхности оболочки корпуса (обозначенной в последующей также как «поверхность обработки») можно обеспечить также в случае, когда материал обладает весьма высокой вязкостью.

В итоге в соответствии с изобретением за счет этого можно добиться оптимальной обработки, в частности, высокой степени дегазации весьма высоковязкого материала и одновременно уменьшить количество вносимой в материал энергии до необходимой для соответствующего способа величины, при которой материал не происходит повреждения материала и, в частности, обусловленного температурой разрушения.

Как упоминалось, возможно, что технологический корпус несколько наклонен относительно горизонталей. За счет этого можно добиться того, что материал претерпевает допустимое обратное течение и, тем самым, дольше остается в технологическом корпусе, что может быть желательным в зависимости от случая использования.

Тело вала ротора соответствующего изобретению устройства может содержать, в частности, шейку и распределенные по ее периметру, проходящие в осевом направлении крепежные планки, с помощью которых на шейке могут быть укреплены гладящие элементы. Также представляется возможным, однако, что тело вала ротора содержит вместо шейки полый вал, по периметру которого распределены гладящие элементы.

Как упоминалось, технологический корпус содержит обогреваемую и/или охлаждаемую оболочку корпуса, которая охватывает простирающееся в осевом направлении, вращательно-симметричное внутреннее пространство корпуса. Это внутреннее пространство корпуса, образующее пространство для обработки материала устройства, выполнено, как правило, в форме кругового цилиндра, однако также возможно и конически сужающееся в направлении транспортировки исполнение внутреннего пространства корпуса или внутреннее пространство корпуса, которое в первой области выполнено в форме кругового цилиндра и в расположенной относительно ее вниз по потоку в направлении транспортировки области выполнено конически сужающимся.

В зависимости от тех или иных состояний, в которые обрабатываемый материал переходит во время обработки, или соответствующих условий или поставленных для этапов обработки целей, в предпочтительных формах исполнения пространство для обработки материала может быть разделено, на различные зоны, а именно на зону впуска (называемую также «зоной загрузки»), технологическую зону, зону выпуска (называемую также «зоной выгрузки») и опциональную зону заключительной обработки. К тому же технологическая зона может быть разделена на зону распределения и зону транспортировки, причем в зоне распределения на переднем плане стоит хорошее распределение и обновление поверхности материала, в отличие от чего в зоне транспортировки должна быть в первую очередь достигнута хорошая транспортировка материала. Зона впуска, технологическая зона (содержащая, в частности, зону распределения и зону транспортировки), зона выпуска и зона заключительной обработки пространственно расположены, как правило, последовательно одна за другой. В этом случае зона заключительной обработки расположена вне технологического корпуса, однако с пространственным соединением с ним. Однако возможно также, что зона заключительной обработки расположена перед зоной выпуска и, таким образом, в технологическом корпусе.

В то время как примерно в ориентированном на технологию «Люоцелл» устройстве в зоне впуска на переднем плане стоит испарение воды из суспензии целлюлозы при одновременно хорошем распределении и быстром отводе материала, в технологической зоне важную термическую обработку необходимо осуществлять посредством целенаправленно определенной комбинации распределения и транспортировки, причем дополнительно испаряют воду. При этом в зоне распределения стремятся в первую очередь к тому, чтобы с возрастанием интенсивности испарения воды суспензия хорошо переходила в раствор. В следующей за зоной распределения зоне транспортировки материалу с в значительной степени растворенной целлюлозой должна быть придана усиленная составляющая транспортировки в направлении к зоне выпуска, в которой материал выгружают через соответствующий выпускной патрубок и в зоне заключительной обработки подвергают заключительной обработке. В зоне заключительной обработки происходит гомогенизация раствора путем среза и смешивания с дополнительным временем пребывания. В то время как целлюлоза почти полностью переходит в раствор, как правило, в технологической зоне, также представляется возможным переход целлюлозы полностью в раствор только в зоне выпуска или в зоне окончательной обработки. Как упоминалось, опционально возможно расположение зоны заключительной обработки перед зоной выпуска или после нее.

Наряду с тем, что соответствующее изобретению устройство пригодно для изготовления раствора целлюлозы, возможны, однако, и другие применения, при которых обрабатывают вязкий материал. При этом под «вязким материалом» в контексте настоящего изобретения понимают материал, вязкость которого во время обработки в соответствующем изобретению устройстве, по меньше мере, временно составляет от 100 до 15000 Па⋅с. Вязкий материал предпочтительно содержит жидкую субстанцию, которая может быть отведена в устройстве тонкопленочной обработки (в испаренном или сублимированном виде).

Как упоминалось, достигнутый в соответствии с изобретением технический эффект особенно выражен при пространстве для обработки материала с осевой протяженностью, по меньшей мере, 3 м, предпочтительно, по меньшей мере, 8 м и особо предпочтительно, по меньшей мере, 10 м. Таким образом, вал ротора простирается между вращающимися опорами в проксимальной и в дистальной областях предпочтительно на протяжении, по меньшей мере, 4 м, предпочтительно от 10 до 15 м.

Кроме того, как приведено ниже, с учетом поставленных целей осуществляемого в той или иной зоне этапа обработки особенно предпочтительно предусмотрение различных конфигураций вала ротора или расположенных на валу ротора гладящих элементов в зависимости от зоны.

Как правило, внутри оболочки корпуса выполнено полое пространство оболочки корпуса, предназначенное для прохождения потока теплообменной среды для обогрева и/или охлаждения. Оболочка корпуса содержит обычно внутреннюю стенку оболочки корпуса и наружную стенку оболочки корпуса с расположенным между ними промежуточным пространством, в котором расположена направляющая улитка для направления теплообменной среды, обычно водяного пара или теплой воды. Кроме того, как указано ниже, можно, в частности, предусмотреть два или более контура теплообменной среды, содержащих отдельные друг от друга направляющими улитками и, таким образом, с независимым друг от друга поддержанием температуры. За счет этого желательную для соответствующей зоны устройства тонкопленочной обработки температуру внутренней поверхности оболочки корпуса можно регулировать независимо от действующих в других зонах температур. В связи с этим предпочтительно, кроме того, использование в качестве теплообменной среды водяного пара в технологической зоне и горячей воды в зоне выпуска.

В соответствии с предпочтительным примером исполнения подъемный элемент содержит ровный участок набегающего потока с выступающим в направлении вращения концом, который по сравнению с выступающим концом последующей области расположен на большем расстоянии от внутренней оболочки корпуса. В результате между участком набегающего потока и внутренней поверхностью оболочки корпуса образован зазор, сужающийся в направлении, противоположном направлению вращения. В соответствии с особо предпочтительной формой исполнения участок набегающего потока простирается в плоскости, которая ориентирована под наклоном к касательной или касательной плоскости внутренней поверхности оболочки корпуса, в результате чего между участком набегающего потока и внутренней поверхностью оболочки корпуса возникает зазор, непрерывно сужающийся в направлении, противоположном направлению вращения. Кроме того, предпочтительно, чтобы угол между касательной или касательной плоскостью внутренней поверхности оболочки корпуса и участком набегания потока лежал в диапазоне от 15° до 30°, в частности, составлял около 25°. При этом под касательной внутренней поверхности оболочки корпуса понимают касательную, которая соприкасается с округлой в сечении внутренней поверхности оболочкой корпуса в точке, расположенной наиболее близко к радиально самому наружному концу участка набегания потока. Образованный между внутренней поверхностью оболочки корпуса и участком набегания потока зазор сужается на коэффициент, составляющий более 10.

Теперь при вращении вала ротора подлежащий обработке материал, обладающий, как правило, высокой вязкостью, вдавливают в зазор, в результате чего действующая на участок набегания потока гидродинамическая сила придает валу ротора гидродинамическую составляющую подъемной силы перпендикулярно к направлению набегания потока. Эта составляющая подъемной силы является относительно большой именно при относительно высоковязких материалах с вязкостью свыше 100 Па⋅с. Тем самым эффективно противодействуют прогибу вала, причем эффект особенно выражен при обработке высоковязкого материала.

Для создания гидродинамической составляющей подъемной силы уже при трогании может быть предпочтителен осуществляемый уже на фазе трогания ввод частичного потока обрабатываемого материала в области устройства тонкопленочной обработки, в которой присутствуют подъемные элементы, в частности, в технологической зоне. С этой целью устройство тонкопленочной обработки может содержать, таким образом, дополнительно ко впускному патрубку в зоне впуска следующий впускной патрубок, расположенный вниз по потоку к зоне впуска и, в частности, в технологической зоне. Долю этого частичного потока введенного в целом в устройство материала выбирают при этом таким образом, чтобы, с одной стороны, была получена достаточно большая по величине составляющая подъемной силы и, с другой стороны, время пребывания материала в устройстве тонкопленочной обработки постоянно было достаточно длительным для обеспечения желаемой обработки. Предпочтительно доля частичного потока введенного в технологическую зону материала составляет около 20% или менее, так что доля введенного в зону впуска материала составляет около 80% или более.

Особенно предпочтительный для целей изобретения подъемный эффект получают для участка набегания потока, который покрывает диапазон углов, по меньшей мере, 10° периметра тела вала ротора, в частности, диапазон углов от 10° до 20° и в специальном случае диапазон углов около 12°.

В соответствии с особенно предпочтительной формой исполнения, по меньшей мере, часть подъемных элементов образована соответственно одним гладящим элементом. Таким образом, этому гладящему элементу назначена двойная задача - осуществлять наряду с выполнением функции подъемного элемента распределение обрабатываемого материала (в случае гладящего элемента, выполненного в виде распределительного элемента) или придавать материалу дополнительно составляющую транспортировки в направлении выпуска материала (в случае гладящего элемента, выполненного в виде транспортирующего элемента). Гладящий элемент, образующий подъемный элемент, действует особенно предпочтительно в качестве транспортирующего элемента и в качестве распределительного элемента, то есть присутствует в форме транспортирующе-распределительного элемента.

Особо предпочтительно подъемный элемент содержит при этом, по меньшей мере, приблизительно имеющий форму двускатной крыши лист стенки, конек которого проходит, по меньшей мере, приблизительно параллельно направлению оси вала ротора. Таким образом, за счет угловой формы лист стенки разделен на первую и вторую поверхности листа стенки, которые лежат в проходящих под наклоном друг к другу плоскостях.

Проходящая в направлении вращения первая поверхность листа стенки образует при этом участок набегания потока подъемного элемента. Как указано выше, эта первая поверхность листа стенки покрывает диапазон β углов, по меньшей мере, 15°, в частности, от 15° до 30°. Покрытый всем листом стенки диапазон β углов составляет, таким образом, предпочтительно от 25° до 50°.

Образованный между первой и второй поверхностями листа стенки угол предпочтительно лежит в диапазоне от 110° до 150°. Соотношение длин между образующим участок набегания потока плечом и образующим последующий участок плечом предпочтительно лежит в диапазоне от 1:0,5 до 1:0,8.

В зависимости от того, должен ли гладящий элемент наряду со своей функцией подъемного элемента одновременно первично служить транспортирующим элементом или распределительным элементом, на радиальной наружной стороне листа стенки могут быть расположены проходящие различным образом ребра. Так, на случай, когда он должен действовать также в смысле транспортировки, подъемный элемент содержит на своей наружной поверхности, по меньшей мере, одно, спиралевидно проходящее транспортирующее ребро. В случае, когда подъемный элемент должен служить к тому же распределительным элементом, ребра являются нейтральными в отношении транспортировки, в частности, ориентированы под прямым углом к направлению оси или с максимальным углом транспортировки, составляющим 5°.

В результате угловой формы листа стенки возникает проходящая, как правило, в осевом направлении режущая кромка. Независимо от того, должен ли подъемный элемент служить транспортирующим элементом или распределительным элементом в качестве первичной следующей функции, в результате наличия этой режущей кромки в каждом случае происходит разделение материала на внутренней поверхности оболочки корпуса. При наличии транспортирующих ребер с помощью листа стенки происходит придание, как правило, как составляющей транспортировки, так и составляющей распределения, в результате чего в этом случае он образует транспортировочно-распределительный элемент. При этом режущая кромка расположена предпочтительно заподлицо с транспортирующими ребрами и, тем самым, на том же расстоянии от поверхности обработки, что и радиальная наружная кромка транспортирующих ребер. Альтернативно режущая кромка может быть расположена смещенной назад относительно радиальной наружной кромки транспортирующего ребра и, тем самым, располагаться на большем по сравнению с ним расстоянии от поверхности обработки.

В соответствии с предпочтительной формой исполнения, по меньшей мере, часть подъемных элементов расположена в области, лежащей в центре между вращающимися опорами, на которых укреплен вал ротора. В соответствии со специфической формой исполнения эта область расположена в технологической зоне устройства. Приданная подъемными элементами составляющая подъемной силы действует, таким образом, в той области или в той зоне, в которой/в которых прогиб вала ротора является особенно сильным.

Кроме того, применительно к этой форме исполнения предпочтительно, чтобы, по меньшей мере, часть подъемных элементов располагалась на теле вала ротора в технологической зоне со спиралевидным смещением относительно друг друга. За счет этого можно добиться оптимального распределения подъемной силы или приданных отдельными подъемными элементами составляющих подъемной силы на протяжении сколь угодно длинного участка технологической зоны.

Кроме того, именно для технологической зоны предпочтительно, чтобы часть подъемных элементов образовывала соответственно один транспортировочно-распределительный элемент. При этом на радиальной наружной стороне соответствующего подъемного элемента, в частности, листа стенки, расположено конкретно, по меньшей мере, одно спиралевидно проходящее транспортирующее ребро.

Как правило, радиальная наружная кромка транспортирующего ребра образует с направлением оси угол больше 45°. Тем самым также при весьма высоковязком материале приданная подъемным элементом составляющая транспортировки является достаточно большой для того, чтобы обеспечить желаемую производительность транспортировки сквозь пространство для обработки материала. Предпочтительно радиальная наружная кромка транспортирующего ребра образует с направлением оси угол макс. 65°. В особом случае угол лежит в диапазоне от 50° до 60°.

Наряду с тем, что транспортирующий эффект этого транспортирующего элемента определяют на основании угла установки радиальной наружной кромки транспортирующего ребра, транспортирующий эффект подъемного элемента можно дополнительно регулировать при помощи количества транспортирующих ребер или расстояния между поочередно следующими в осевом направлении транспортирующими ребрами.

В соответствии со следующей предпочтительной формой исполнения в зоне впуска выполнена концентрическая защитная оболочка, расположенная между внутренней поверхностью оболочки корпуса и телом вала ротора и, по меньшей мере, приблизительно полностью охватывающая тело вала ротора. С помощью этой защитной оболочкой предотвращают возможность попадания капель или брызг материала на тело вала ротора в зоне впуска, то есть еще перед возрастанием вязкости, возникающим во время обработки.

Тем самым в соответствии с этой предпочтительной формой исполнения подлежащий обработки материал и улетучивающиеся при обработке газообразные составляющей материала направляют в прямотоке, причем предпочтительно, кроме того, чтобы в примыкающей к зоне впуска технологической зоне материал и газообразные составляющей материала направлялись в противотоке. За счет этого в зоне впуска с учетом аппаратной части принимают во внимание более низкую вязкость материала и опасность возможного «захвата материала» испарившимися компонентами, в то время как в последующей технологической оптимально оптимизируют дегазацию вследствие минимизации контакта между подлежащим обработке материалом и большей частью паровоздушной смеси.

В соответствии с особо предпочтительным вариантом описанной выше формы исполнения защитная оболочка образована, по меньшей мере, частично, несколькими распределенными в окружном направлении подъемными элементами, в частности, листами стенки. За счет этого желаемые в соответствии с изобретением составляющие подъемной силы создают также в зоне впуска.

Также и расположенные в зоне впуска листы стенки содержат предпочтительно на своей радиальной наружной стороне, по меньшей мере, одно спиралевидно проходящее транспортирующее ребро для достижения, в частности, в этой области высокой производительности транспортировки и, таким образом, противодействия заторам материала.

Кроме того, при этом предпочтительно, чтобы между соответственно двумя следующими друг за другом в окружном направлении подъемными элементами, в частности, листами стенки, был выполнен радиально смещенный назад канал. Образующуюся при обработке материала паровоздушную смесь можно направлять через этот канал и – после достижения конца защитной оболочки – направлять ее сквозь окруженное защитной оболочкой внутреннее пространство к отделенному от камеры обработки к пространству, откуда ее можно удалить с помощью вытяжки паровоздушной смеси.

В соответствии со следующей предпочтительной формой исполнения также и в технологической зоне и/или в зоне выпуска выполняют расположенную между внутренней поверхностью оболочки корпуса и телом вала ротора, по меньшей мере, приблизительно полностью охватывающую тело вала ротора концентрическую защитную оболочку, в частности, по меньшей мере, в частности, защитную оболочку, которая, по меньшей мере, частично образована несколькими, распределенными в окружном направлении подъемными элементами. За счет наличия защитной оболочки также и в этой зоне препятствуют попаданию капель материала на тело вала ротора и их «застыванию» на необогреваемом теле вала ротора. Эта форма исполнения выгодна, в частности, в случае, если подлежащий обработке материал также в технологической зоне или в зоне выпуска не обладает вязкостью, не достаточной для полного предотвращения стекания или падения капель. Это важно, в частности, во время трогания или отвода ли также при эксплуатационных ошибках устройства. Кроме того, может быть предпочтительным исполнение вала ротора с обогревом для предотвращения застывания материала, капли которого попали на тело вала ротора. Другими словами, при этой предпочтительной форме исполнения присутствуют, таким образом, средства для обогрева вала ротора, в частности, тела вала ротора.

Наряду с названными подъемными элементами, которые обладают предпочтительно также функцией транспортирующего элемента, распределительного элемента или транспортировочно-распределительного элемента, вал ротора содержит в соответствии со следующей предпочтительной формой исполнения следующие гладящие элементы, содержащие радиально выступающие зубья, зафиксированные, как правило, на одном из нескольких, расположенных на полом валу, проходящих в осевом направлении фланцев. Такие гладящие элементы, как правило, не придают валу ротора никакой составляющей подъемной силы или придают такую, которой можно пренебречь.

В зависимости от ориентации режущей кромки зубьев относительно направления оси соответствующий гладящий элемент образует распределительный элемент или транспортирующий элемент, как это уже было описано в аналогии во взаимосвязи с подъемными элементами. Так, например, гладящий элемент, зубья которого содержат режущую кромку, образующую с направлением оси угол меньше 15°, образует распределительный элемент, в то время как при угле между режущей кромкой и направлением оси, равном или большем 15°, в частности, равном или большем 45°, гладящий элемент образует транспортирующий элемент.

В соответствии со специфической формой исполнения присутствуют функционирующие в качестве транспортирующих элементов гладящие элементы, в случае которых названный угол лежит в диапазоне от 15° до 30° и в специальном случае составляет около 20°. Приблизительно возможно, что зубья содержат расположенный радиально внутри элемент, который расположен в проходящей параллельно направлению оси плоскости и с помощью которого прифланцовывают зубья, и расположенный радиально снаружи элемент, который расположен в проходящей под углом к направлению оси плоскости и радиально самый наружный конец которого образует режущую кромку.

В зависимости от случая использования альтернативно этой форме исполнения может быть предпочтительно, что режущая кромка, по меньшей мере, части гладящих элементов образует меньший по сравнению с названным выше угол и, в частности, проходит, по меньшей мере, приблизительно параллельно направлению оси, то есть образует с ней угол около 0°. В последнем случае эти, функционирующие в качестве распределительных элементов гладящие элементы являются полностью нейтральными в отношении транспортировки и выполняют исключительно функцию распределения. Выбор конкретной конфигурации гладящих элементов зависит в итоге от подлежащего обработке материала и может варьироваться.

Как упоминалось, распределение между распределительными элементами и транспортировочными элементами в существенной мере зависит от поставленной перед устройством цели и соответствующей зоны. Так, например, в соответствии с предпочтительной формой исполнения приблизительно соотношение числа транспортирующих элементов и числа распределительных элементов в зоне транспортировки выше, нежели в зоне распределения, поскольку в зоне транспортировки транспортировке материала придают повышенное значение.

В соответствии со следующей предпочтительной формой исполнения распределительные элементы с транспортирующими элементами расположены в окружном направлении ротора чередующимся образом, так как за счет этого можно обеспечить весьма однородное распределение материала по поверхности обработки.

Затем в примыкающей к технологической зоне выпуска материал выгружают из пространства для обработки через выпускной патрубок, причем можно использовать конфигурацию вала ротора, которая очищает внутреннюю стенку корпуса и сбрасывает продукт в разветвляющийся вниз транспортировочный механизм. Также примерно возможно, что транспортировочный механизм присутствует в форме вертикально расположенного конуса, в котором материал находится на высоте подвода, достаточной для его вывода с помощью шнека или предпочтительно шестеренчатого насоса. Кроме того, возможно также, что в дистальной концевой области, то есть непосредственно перед концевой крышкой технологического корпуса, на вале ротора размещена спираль, транспортирующая материал, который не был захвачен выпускным патрубком и расположенной за ним разгрузочной системой, вновь от дистального конца в направлении к выпускному патрубку.

К тому же возможно и в зависимости от случая использования предпочтительно предусмотрение отдельной разгрузочной системы для вывода материала. В частности, представляется возможным, что выпускной патрубок впадает в разгрузочную систему в форме одинарного разгрузочного шнека или спаренного разгрузочного шнека, предпочтительно с ориентацией поперечно направлению оси технологического корпуса. Цель этой разгрузочной системы заключается в подводе обработанного материала или продукта к насосу, который создает давление для последующего обрабатывающего устройства, в случае раствора технологии «Люоцелл», в частности, для последующих фильтров и фильер. Для этого можно использовать также бустерные насосы.

В случае разгрузочной системы в форме разгрузочного двойного шнека может быть к тому же предпочтительной его комплектация месильным и диспергирующим блоками, за счет которых в итоге достигают дополнительной гомогенизации и – в случае технологии «Люоцелл» - растворения мельчайших частиц в массе материала.

Разгрузочная система может содержать горизонтально или вертикально расположенное транспортировочное устройство. Как правило, системе выгрузки в ее расположенной на стороне выпуска области придан разгрузочный насос, через который можно осуществлять отвод подлежащего выгрузке материала или его подвод к следующим устройствам, например, фильтру и/или фильере.

В частности, возможно, что разгрузочная система содержит вертикально расположенное транспортировочное устройство и бункер с расположенным в нем и коаксиально простирающимся разгрузочным валом, который, по меньшей мере, на участке содержит одинарный разгрузочный шнек. Преимущество этой формы исполнения в том, что можно устранить связь между числом оборотов присутствующего в технологическом корпусе вала ротора и числом оборотов разгрузочного вала в разгрузочной системе.

Альтернативно этому возможно также предусмотрение разгрузочной системы, которая содержит бункер, ось которого совпадает с осью вала ротора. В частности, при этом вал ротора может выступать во внутрь бункера и содержать разгрузочный одинарный шнек на цилиндрическом участке бункера, примыкающем в направлении транспортировки к коническому участку бункера.

В соответствии со следующей предпочтительной формой исполнения устройство тонкопленочной обработки содержит к тому же очистительное устройство, выполненное таким образом, что при открытой концевой крышке оно может быть введено в технологический корпус и возвратно-поступательно перемещаться. Приблизительно возможно, что очистительное устройство содержит для этого соответствующим образом позиционированные щетки или напорные водораспыливающие сопла. Именно для описанной выше формы исполнения, в которой в зоне впуска между двумя следующими друг за другом в окружном направлении листами стенки выполнен проходящий в продольном направлении канал паровоздушной смеси, за счет этого можно обеспечить быструю и несложную очистку устройства тонкопленочной обработки. В частности, при необходимости доступа очистительного устройства к подлежащим чистке местам можно обойтись без дорогостоящего демонтажа устройства.

Кроме того, непосредственно рядом с дистальной, то есть передней торцовой стороной технологического корпуса возможно размещение на теле вала ротора дискообразного очистительного элемента, который препятствует оседанию материала на внутренней поверхности дистальной торцовой стороны и, кроме того, защищает дистальную вращающуюся опору от загрязнения материалом.

Как упоминалось, соответствующее изобретению устройство выполнено, в частности, для термического фракционирования смеси веществ и в специальном случае присутствует в форме тонкопленочного испарителя, сушилки для высушивания в тонком слое или тонкопленочного реактора, предпочтительно в форме тонкопленочного испарителя.

Устройство позволяет оптимально обрабатывать, в частности, дегазировать материалы с вязкостью до 15000 Па⋅с и в некоторых случаях осуществлять их вступление в реакцию, будь то в комбинации с дегазацией или независимо от нее.

Обычно вязкость материала, подлежащего обработке с помощью соответствующего изобретению устройства, лежит в диапазоне от 100 до 5000 Па⋅с, в частности, от 300 до 3000 Па⋅с и в специальном случае от 500 до 1000 Па⋅с. Величины вязкости относятся при этом к рабочей температуре и градиенту сдвига D=10 c-1.

Кроме того, устройство особенно хорошо пригодно именно для обработки относительно чувствительных к температуре материалов, поскольку можно осуществлять оптимальную регулировку воздействующей на материал тепловой энергии на основании выбираемых относительно низкими температуры и времени пребывания на поверхности для обработки.

Как упоминалось, соответствующее изобретению устройство тонкопленочной обработки пригодно, в частности, для изготовления раствора целлюлозы, в специальном случае раствора целлюлозы для производства волокон «люоцелл».

Конкретно рабочая температура соответствующего изобретению устройства тонкопленочной обработки лежит в общем в диапазоне от 80 до 120°С, в частности, от 90 до 115°С и в специальном случае от 100 до 110°С.

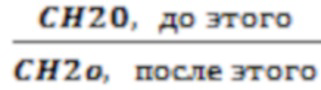

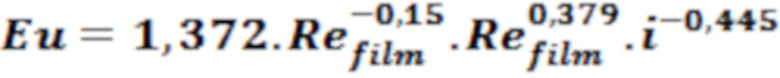

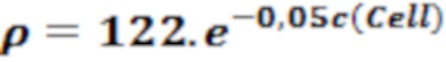

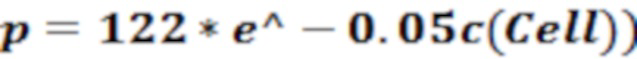

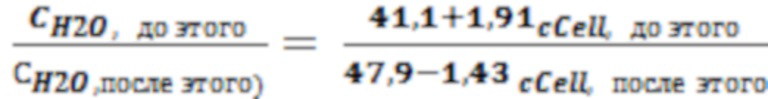

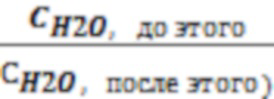

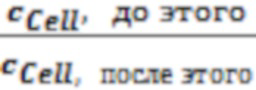

Было установлено, что для перевода раствора целлюлозы наилучшим образом в гомогенный раствор может быть идеально осуществлено изготовление (например, в соответствии с описанным ниже) под давлением (давление р, в мбар) приблизительно в соответствии с приведенной формулой (р = 122.e^-(0,05 c (Cell). Концентрация целлюлозы (“c(Cell)”, в массе -%) составляет здесь предпочтительно 6%-20%, в частности, 10%-15%. В этих диапазонах концентрации было возможно эффективное, быстрое и главным образом полное растворение целлюлозы.

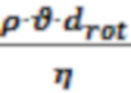

Окружная скорость вала ротора соответствующего изобретению устройства тонкопленочной обработки лежит в общей сложности в диапазоне от 6 до 12 м/с, в частности, от 8 до 10 м/с.

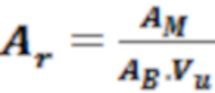

В следующем аспекте настоящее изобретение относится к способу изготовления раствора целлюлозы с растворителем из суспензии целлюлозы в растворителе и летучего осадителя, включающему в себя ввод суспензии во впускное отверстие устройства тонкопленочной обработки, нанесение суспензии в форме пленки и ее распределение на темперируемой теплообменником оболочке корпуса с помощью вращающихся вокруг общей оси гладящих элементов в технологическом корпусе устройства тонкопленочной обработки, выпаривание летучего осадителя, в результате чего происходит растворение целлюлозы, и вывод раствора целлюлозы из устройства тонкопленочной обработки через выпускное отверстие, причем, по меньшей мере, часть гладящих элементов обуславливает подачу целлюлозы в направлении выпуска. В частности, подачу регулируют предпочтительно таким образом, что разгрузка на выпуске составляет, по меньшей мере, 300 кг/ч, в специальном случае предпочтительно, по меньшей мере, 350 кг/ч, раствор целлюлозы на м2 поверхности оболочки корпуса (внутренней стенке) с поддержанием температурного режима (с помощью теплообменника).

Соответствующие изобретению гладящие элементы, в частности, с транспортирующими элементами, позволяют осуществлять быстрое продвижение суспензии целлюлозы или возникающего раствора в ходе осуществления способа технологии «Люоцелл». Это позволяет быстро обрабатывать, растворять и выгружать целлюлозу или раствор целлюлозы. Например, в соответствии с изобретением и в примерах (см. таблицу «Строки ас) было показано, что производительности от 145,8 кг/ч и на м2 до 887,5 кг/ч и на м2 можно достичь в условиях лаборатории и в случае устройства тонкопленочной обработки с обогреваемой или охлаждаемой теплообменником поверхностью оболочки корпуса (также «поверхностью теплообменника») 0,55 м2. Это существенно большие количества по сравнению с описанными, например, в ЕР 0356419 А2 (72 кг/ч при устройстве аналогичного размера). Было установлено, что для достижения экономически выгодного и целесообразного количества растворителя в зависимости от количества раствора целлюлозы на выходе предпочтительным является объем раствора целлюлозы более 300 кг/ч на м2 обогреваемой или охлаждаемой поверхности. Испытания показали, что начиная с объема около 600 кг/ч и на м2 качество (однородность) раствора начинает ухудшаться.

Этим удалось показать, что за счет регулировки гладящих элементов для быстрой транспортировки продукта – как это необходимо при горизонтальной ориентации вследствие отсутствия обусловленной действием силы тяжести составляющей транспортировки – была обеспечена возможность реализации эффективного способа растворения целлюлозы. При обработке с прямой подачей в технологическом корпусе неожиданным образом был осуществлен высокоэффективный процесс растворения, при котором в рамках технологии «Люоцелл» целлюлозу удалось быстро и полностью перевести из состояния однородной суспензии в однородный раствор целлюлозы. Качество полученного раствора целлюлозы отвечает предпосылкам для процесса формообразования в технологии «Люоцелл», например, прядения к виду филаментов. В принципе эти преимущества не зависят от горизонтального расположения. Хотя соответствующее изобретению устройство было разработано для горизонтального расположения, преимущества использования были достигнуты также при вертикальной ориентации, в частности, при переработке высоковязких суспензий или растворов. Поэтому этот аспект изобретения не зависит от расположения технологического корпуса, хотя, конечно, также и здесь предпочтительным является горизонтальное расположение.

Предпочтительно подачу производят с помощью гладящих элементов в направлении выпуска, так что разгрузка на выпуске составляет 300-600 кг/ч, предпочтительно 350 кг/ч-550, специально предпочтительно между 5380 и 480 кг/ч, раствор целлюлозы (обработанный в технологическом корпусе до готовности материал) на м2 поверхности оболочки корпуса с регулированием температуры с помощью теплообменника.

Подачу можно регулировать, например, путем выбора количества важных для подачи гладящих элементов (транспортирующие элементы, как описано выше), их угла и скорости вращения транспортирующих элементов. Угол, образованный соответственно между режущей кромкой и осевым направлением, больше 15°, предпочтительно составляет от 15° до 30°, специально предпочтительно составляет около 20°. Предпочтительно, по меньшей мере, одна треть гладящих элементов представляет собой транспортирующий элемент.

Кроме того, соответствующее изобретению подразделение на различные зоны обработки (зона впуска, технологическая зона и зона выпуска является особо предпочтительным и положительно влияет на качество полученного раствора целлюлозы, быстро перемещающегося вперед при соответствующей изобретению подаче.

Температура материала, в частности, суспензии, в зоне впуска, по меньшей мере, предпочтительно на 10°С ниже, чем в технологической зоне. Предпочтительно в зоне впуска предусматривают названные выше листы стенки в форме двускатной крыши. За счет этого можно эффективно предотвращать образование комков при вводе суспензии в устройство и обеспечивать эффективную транспортировку материала и потока и паровоздушной смеси в прямотоке. В зоне впуска на внутреннюю поверхность оболочки корпуса происходит нанесение предельно равномерного слоя суспензии.

Названные ранее и ниже транспортирующие элементы и распределительные элементы предусматривают, в частности, в технологической зоне. При этом соотношение транспортирующих и распределительных элементов составляет предпочтительно от 2:1 до 1:2, причем гладящие элементы с обеими функциями (транспортировочно-распределительные элементы) придают обеим группам. Предпочтительно также или альтернативно соотношение длин наружных режущих кромок, то есть радиально наружных концов элементов, которые находятся в контакте с суспензией, предпочтительно согласовывают между собой. Предпочтительно соотношение сумма длин наружных режущих кромок транспортирующих элементов и сумм длин наружных режущих кромок распределительных элементов составляет от 2:1 до 1:2.

Предпочтительно в зоне выпуска не предусматривают вообще или предусматривают лишь немногие транспортирующие элементы, то есть почти исключительно распределительные элементы. Предпочтительно максимально 10% гладящих элементов в зоне выпуска представляют собой транспортирующие элементы и/или, по меньшей мере, 90% гладящих элементов являются распределительными элементами без функции транспортировки. Эти доли, аналогично приведенному выше, можно рассчитывать для суммы длин наружных режущих кромок гладящих элементов. То есть, предпочтительно максимально 10% суммы длин наружных режущих кромок гладящих элементов приданы транспортирующим элементам или и/или, по меньшей мере, 90% суммы длин наружных режущих кромок гладящих элементов приданы распределительным элементам.

Предпочтительно соотношения длин зон лежат в диапазоне 5%-25% зоны впуска, 50%-90% технологической зоны, остаток – 5%-25% зоны выпуска.

Альтернативно приведенной выше форме исполнения, в соответствии с которой в зоне выпуска транспортирующие элементы не предусмотрены или предусмотрены лишь в малом количестве, в некоторых случаях, когда разгрузочная система содержит горизонтально расположенное транспортировочное устройство, может быть предпочтительным предусмотрение гладящих элементов, которые придают материалу составляющую транспортировки. В частности, может быть предпочтительно, что в дистальной концевой области зоны выпуска или в разгрузочной системе в соответствии с описанием выше на теле вала ротора расположены листы стенки, действующие, с одной стороны, как приводной элемент, так и однако, с другой стороны, как транспортировочно-распределительные элементы. Тем самым учитывают то обстоятельство, что составляющая силы тяжести не проявляется при горизонтально расположенной разгрузочной системе. За счет наличия на названных участках транспортировочно-распределительных элементов обеспечивают эффективную выгрузку материала также и для этих горизонтальных разгрузочных систем, а именно даже тогда, когда подлежащий выгрузке материал обладает относительно высокой вязкостью.

Также и для этой формы исполнения особенно предпочтительно, если листы стенки расположены на участке длины вала ротора, соответствующем дистальной концевой области зоны выпуска, со спиралевидным смещением относительно друг друга.

Количество продукта на выпуске обусловлено количеством подведенной суспензии, однако, конечно, несколько меньше в результате испарения осадителя в технологическим корпусе. Испаренный осадитель предпочтительно не выводят на выпуске раствора целлюлозы (высоковязкая жидкая масса), а в паровой фазе предпочтительно направляют в противотоке потоку суспензии целлюлозы и поэтому отводят вблизи впуска.

Температурный режим корпуса оболочки (внутренней стенки) регулируют с помощью теплообменника. При помощи теплообменника тепло горячего флюида, используемого в технологии «Люоцелл», можно использовать для нагрева устройства. Теплообменник или внутреннюю стенку оболочки корпуса (технологического корпуса) нагревают до температуры от 90 до 130°С. В частности, непосредственно регулируют температурный режим, по меньшей мере, технологической зоны. Отходящее тепло из технологической зоны можно использовать для нагрева зон впуска и выпуска, регулирование температурного режима которых осуществляют, таким образом, косвенно с помощью теплообменника. Теплообменная среда в теплообменнике может представлять воду, масло, пар. Регулирование температурного режима можно альтернативно осуществлять также с помощью электрического нагрева.

Длина оболочки корпуса, регулирование температурного режима которой осуществляют с помощью теплообменника, от впуска до выпуска составляет предпочтительно 0,5 м или более, предпочтительно от 1 м до 20 м, например, от 4 м до 18 м или от 6 м до 17 м или от 8 м до 16 м, предпочтительно от 10 до 15 м. Большая длина позволяет при остающемся неизменным времени обработки суспензии осуществлять более быструю подачу или большую пропускную способность по материалу и, следовательно, большие объемы продукта.

Важным критерием для возможного объема обрабатываемого продукта в технологическом корпусе является задействованная для обработки суспензии поверхность, то есть поверхность под влиянием теплообменника, который путем нагрева обуславливает испарение осадителя. Площадь поверхности оболочки корпуса, температурный режим которой регулируют с помощью теплообменника, составляет предпочтительно от 0,5 м2 до 150 м2, например, от 1 м2 до 140 м2, от 2 м2 до 130 м2, от 5 м2 до 120 м2, от 10 м2 до 100 м2, от 15 м2 до 80 м2, предпочтительно от 60 м2 до 125 м2. В результате соответствующей изобретению горизонтальной установки причины строительного характера для лимита размера вертикальных устройств тонкопленочной обработки (например, высота здания) теряют релевантность, поскольку в горизонтальной плоскости возможно несложное обслуживание устройства тонкопленочной обработки.

Объем и соответствующая ему удельная нагрузка на отдельные зоны обработки в соответствующей исполнению форме исполнения выглядят следующим образом:

Было установлено, что идеальный раствор целлюлозы был достигнут путем загрузки определенного количества суспензии в испытываемое устройство тонкопленочной обработки. В качестве общего сравнимого коэффициента рассматривают загруженную суспензию или раствор (в кг/ч), делённый на присутствующий объем (в дм3). Из этого следует так называемая «удельная нагрузка». Эта удельная нагрузка определена введенным массовым потоком, деленным на присутствующий объем в отдельных зонах, то есть удельная нагрузка = массовый поток/объем зоны.

Способ показывает наилучшее качество раствора при удельной нагрузке в зоне впуска 76-378 кг/ч/дм3, в технологической зоне 2-125 кг/ч/дм3, и в зоне последующей обработки 0-500 кг/ч/дм3. В предпочтительных формах исполнения среднее время обработки (время, проходящее с момента впуска до момента выпуска) целлюлозы в технологический корпус составляет, по меньшей мере, 20 с, предпочтительно от 30 с до 1000 с. На время обработки оказывают влияние скорость подачи и длина технологического корпуса, в частности, его укомплектованная теплообменником часть. Например, время обработки составляет от 60 с до 900 с или от 70 с до 800 с или от 80 с до 700 с или от 90 с до 600 с или от 100 с до 500 с или от 1100 с до 400 с или от 120 с до 350 с или от 130 с до 300 с. Предпочтительно время обработки составляет максимально 350 с, в частности, предпочтительно максимально 300 с.

Гладящие элементы приводят во вращение предпочтительно с числом оборотов, по меньшей мере, 50 об/мин. Поскольку гладящие элементы в результате вращения тела вала ротора вращаются вокруг общей оси, число оборотов также соответствует скорости вращения тела вала ротора. Число оборотов гладящих элементов составляет предпочтительно, по меньшей мере, 50 об/мин, предпочтительно, по меньшей мере, 100 об/мин, предпочтительно, по меньшей мере, 200 об/мин, предпочтительно, по меньшей мере, 300 об/мин, предпочтительно, по меньшей мере, 350 об/мин, предпочтительно, по меньшей мере, 400 об/мин, предпочтительно, по меньшей мере, 450 об/мин, предпочтительно, по меньшей мере, 500 об/мин или, по меньшей мере, 550 об/мин или лежит в каждом диапазоне в пределах этих величин или сверх них, предпочтительно составляет от 50 до 800 об/мин.

Радиально самый наружный край гладящих элементов двигается со скоростью от 1,5 м/с до 12,5 м/с. Движение происходит за счет вращения гладящих элементов. Радиально самый наружный край гладящих элементов находится в контакте с суспензией и обрабатывает ее.

Предпочтительно гладящие элементы (отдельные или несколько) двигаются вследствие регулируемой на участке по температуре с помощью теплообменника оболочки корпуса с частотой 1500-4000 в минуту. Этот параметр называют также частотой следования лопастей, и он указывает, какое количество гладящих элементов скользит в минуту по одному участку. Он определен количеством радиально расположенных гладящих элементов и скоростью вращения. Различные зоны могут содержать различные количества радиально расположенных гладящих элементов. Поскольку гладящие элементы могут быть расположены на роторе со смещением и при этом в направлении вращения могут возникать наложения смещений, некоторые участки (также внутри одной и той же зоны) могут подвергаться воздействию повышенной частоты следования лопастей. Указанной частоты от 1500 до 400 в минуту достигают предпочтительно в областях без наложений смещений, а также в технологической зоне. Частота составляет предпочтительно от 1800 до 3000 в минуту.

Непосредственно следующие гладящие элементы поочередно следуют с интервалом от 100 мм до 300 мм между радиально самыми наружными концами гладящих элементов. Этот интервал называют также интервалом между концами лопастей. Предпочтительно также и этот интервал выбирают при областях без наложений за счет смещений и/или настраивают в технологической зоне. Предпочтительно интервал между концами лопастей составляет от 150 мм до 280 мм или от 180 мм до 260 мм или от 190 мм до 250 мм или от 200 мм до 240 мм.

Скорость сдвига нанесенной в форме пленки и распределенной суспензии под действием гладящих элементов составляет предпочтительно от 300 s-1 до 3000 s-1, в частности, предпочтительно от 4000 до 28000 s-1, от 5000 s-1 до 26000 s-1, от 6000 s-1 до 24000 s-1, от 7000 s-1 до 22000 s-1, от 8000 s-1 до 20000 s-1 или от 10000 s-1 до 30000 s-1, от 11000 s-1 до 28500 s-1, от 1200 s-1 до 27000 s-1, от 1200 s-1 до 25500 s-1, от 13000 s-1 до 24000 s-1. В результате сдвига происходит перемешивание и механическая обработка суспензии, ускоряющая испарение осадителя и способствующая выработке перемешанного, однородного раствора.

Предпочтительно ввод суспензии на впуске осуществляют с производительностью от 1,5 кг/ч до 30 кг/ч на гладящий элемент, предпочтительно от 5 кг/ч до 20 кг/ч на гладящий элемент. Предпочтительно предусмотрено от 20 до 5000 гладящих элементов, например, от 25 до 4000 или от 30 до 3000 или от 40 до 2000 гладящих элементов. Предпочтительно в час вводят от 300 до 10000 кг, предпочтительно от 10000 кг до 50000 кг суспензии.

Предпочтительная для технологии «люоцелл» толщина пленки (толщина слоя) суспензии в технологической зоне составляет от 1 мм до 50 мм, предпочтительно от 2,0 мм до 15 мм, в частности, предпочтительно от 2,2 мм до 5 мм. Толщину слоя можно регулировать варьированием количества вводимой суспензии, а также скорости обработки (скорость вращения, количество гладящих элементов, в частности, транспортирующих элементов, их угла и подачи). Ее можно регулировать также путем выбора расстояния между радиально самым наружным концом гладящих элементов и внутренней поверхности оболочки корпуса. Это расстояние лежит в среднем в диапазоне от 1 мм до 50 мм, предпочтительно от 2,0 мм до 15 мм, в частности, предпочтительно от 2,3 мм до 5 мм.

В предпочтительных формах исполнения в среднем один гладящий элемент находится в контакте с суспензией или раствором на поверхности от 0,8 дм2 до 2 дм2.

В предпочтительных формах исполнения площадь нагрузки лопасти острия ротора является важным параметром для активной поверхности обработки суспензии. Это оказывает, в свою очередь, очень большое влияние на качество раствора целлюлозы на выходе. Эта площадь нагрузки лопасти острия ротора представляет собой сумму торцовой поверхности всех гладящих элементов и транспортирующих элементов (совместно «лопасти ротора») в технологической зоне. Их «конец» образован поверхностью, называемой «торцевой поверхностью». Торцевой поверхностью называют ту поверхность гладящего или транспортирующего элемента, которая расположена напротив внутренней поверхности оболочки корпуса. Обычно гладящие и транспортирующие элементы имеют поверхность на своей вершине (максимальное расстояние от оси ротора), которая следует контуру внутренней поверхности оболочки корпуса и проходит на постоянном расстоянии от нее. Расположенная напротив внутренней поверхности оболочки корпуса поверхность важна, в частности, в зоне обработки при гладящих и транспортирующих элементах, в меньшей степени при подъемных элементах. Было установлено, что этот параметр (см. таблицу, ad) в испытуемом устройстве тонкопленочной обработки составляет около 0,02 м2. В соответствии с требованиями к крупногабаритной установке этот параметр увеличивается, предпочтительно в диапазоне 0,02 м2–6 м2, особо предпочтительно в диапазоне 2 м2-6 м2 и особо предпочтительно в диапазоне 4 м2-6 м2. В этих диапазонах достигают благоприятной производительности приводного устройства ротора. Одновременно выгруженный раствор целлюлозы обладает весьма хорошим качеством в отношении полноты раствора целлюлозы и однородности раствора целлюлозы. Следующим параметром является пиковая контактная производительность (см. таблицу). Ее рассчитывают из введенного количества суспензии в кг/с относительно суммы торцевой поверхности гладящих и транспортирующих элементов в технологической зоне в м2. Наилучшего качества целлюлозы добивались в случае, когда этот параметр лежал в диапазоне 1,10–1,40 кг/ см2. При больших величинах, например, примерно свыше 5,5 кг/см2, происходит ухудшение однородности выгруженной массы/раствора на выходе. Пиковая контактная производительность является важным параметром для определения целесообразных параметров исполнения настоящего способа. Ее специально определяют на основании количеств введенной суспензии в единицу времени. При вводе слишком большого количества суспензии происходит чрезмерное напряжение способа и целлюлоза не растворяется в достаточном количестве в растворителе. Это приводит к тому, что следующие за способом процессы плохо функционируют или не функционируют вообще.

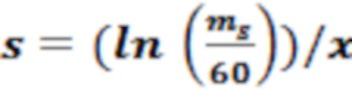

Предпочтительно толщину пленки (толщину слоя) суспензии рассчитывают по формуле s = (ln(ms/60))/x, причем s представляет собой толщину пленки в мм, ms означает поток транспортируемой суспензии и х – постоянную от 0,45 до 7, предпочтительно 0,5866. Предпочтительно такой толщины пленки достигают в технологической зоне.

Само собой разумеется, что эти параметры можно комбинировать между собой. Например, особенно предпочтительно, если разгрузка на выпуске составляет, по меньшей мере, 300 кг/ч, раствор целлюлозы рассчитан на м2 поверхности оболочки корпуса (внутренней стенки) с регулированием температурного режима (с помощью теплообменника); и среднее время обработки (время, проходящее с момента впуска до момента выпуска) целлюлозы в технологическом корпусе составляет, по меньшей мере, 150 с, предпочтительно от 150 с до 1000 с; и гладящие элементы (отдельные или несколько) в следовании на участке оболочки корпуса с регулировкой температурного режима с помощью теплообменника двигаются с частотой от 1500 до 4000 в минуту (частота гладящих элементов) и/или скорость сдвига нанесенной в форме пленки и распределенной суспензии в результате действия гладящих элементов составляет от 3000s-1 до 30000 s-1.

Предпочтительно общая ось вращающихся гладящих элементов наклонена к горизонталям максимально на 20°. Хотя в аспекте способа при соблюдении соответствующих изобретению параметров, в частности, подачи, улучшенного изготовления раствора достигают также без горизонтальной ориентации, предпочтительна все же последняя. Поэтому при соответствующем изобретению способе устройство тонкопленочной обработки используют в соответствии с описанным выше – в каждой из описанных специальных или предпочтительных форм исполнения – без обязательного сохранения горизонтального расположения.

Растворитель представляет собой средство для растворения целлюлозы. При этом обычно применяют высокие температуры, например, 70°С или выше, в частности, 75°С или выше или 78°С или выше. Его часто смешивают с осадителем, то есть субстанцией, которая не может растворять целлюлозу, для получения суспензии и в последующем раствора, причем смесь пригодна, кроме того, для растворения целлюлозы. При этом в смеси необходима, среди прочего, высокая доля растворителя, например, 60% (массовая доля растворенного вещества) или более – в зависимости от растворителя она может быть различной и долю можно легко определить в ходе испытания раствора специалистом.

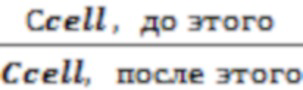

Предпочтительно концентрация целлюлозы раствора целлюлозы имеет обычные для технологии «люоцелл» параметры. Так, например, концентрация целлюлозы в растворе целлюлозы составляет от 4% до 23%, предпочтительно от 6% до 20%, в частности, от 8% до 18% или от 10% до 16% (все процентные указания в массовой доле растворенного вещества).

Абсолютное давление в реакторе составляет менее 100 мбар, в частности, между 40 мбар и 70 мбар.

Предпочтительно растворитель для целлюлозы представляет собой третичный аминоксид (амин-N-оксид), в частности, предпочтительно N-метилморфолин-N-оксид. Альтернативно или дополнительно он может представлять собой ионный растворитель. Такие ионные растворители описаны, например, в документах WO 03/029329; WO 2006/000197 A1; WO 2007/076979 A1; Parviainen et al., RSC Adv., 2015, 5, 69728-69737; Liu et al., Green Chem. 2017, DOI: 10.1039/c7gc02880f; Hauru et al., Zellulose (2014) 21:4471–4481; Fernández et al. J Membra Sci Technol 2011, S:4; и т.д.. и содержат предпочтительно органические катионы, например, катионы аммония, примидиума, перидиний-перролидиния или имидазолия, предпочтительно соли 1,3-диалкил-имидазолия, например, галогениды. Воду также и здесь используют в форме добавленного осадителя. Особенно предпочтителен раствор целлюлозы и гексафторфосфата 1-бутил-3-метилимидазолия (BMIM), например, с хлоридом в качестве противоиона (BMIMC1), или 1-этил-3-метил-имизадолия (также предпочтительно в качестве хлорида, ацетата или диэтилфосфата), или 1-гексил-3-метилимиздолия или 1-гексил-1-метилпирролидиния (предпочтительно с анионом (трифторметилсульфонил) амида), и воды. Другими ионными растворителями являются 1,5-диазабицикло [4.3.0]нонен-5, предпочтительно в виде ацетата; 1-этил-3-метилмидазолия ацетат, 1,3-диметилмидазолия ацетат, 1-этил-3-метилирнидазолия ацетат, 1-этил-3-метилирнидазолия хлорид, 1-бутил-3-метилимидазолия ацетат, 1-этил-3-метаилимидазолия диэтилфосфат, 1-метил-3-метилимидазолия диметилфосфат, 1-этил-3-метилмидазолия формиат, 1-этил-3-метилмидазолия октаноат, 1,3-диэтилимидазолия ацетат и 1-этил-3-метилимизадолия пропионат.

Суспензия, которую предпочтительно обрабатывают в соответствующем изобретению способе, содержит N-метилморфолин-N-оксид (NMMNO или NMMO в массовой доле от 58 до 75,3%, воду в массовой доле от 19 до 26,1% и целлюлозу в массовой доле от 5,7 до 15,9%. Возможно изготовление растворов целлюлозы с 20% массовой доли целлюлозы или более.

Настоящее изобретение проиллюстрировано на основании приложенных чертежей.

На чертежах представлено следующее:

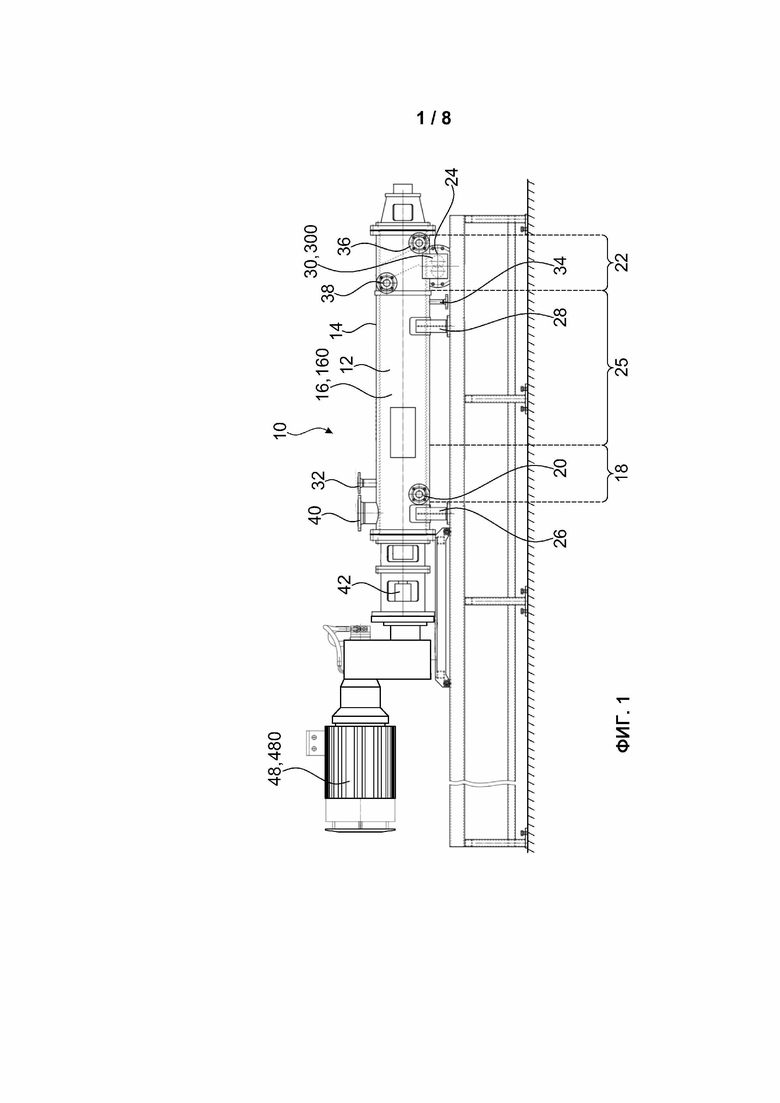

фиг. 1 показывает в виде сбоку схематическое изображение соответствующего изобретению устройства тонкопленочной обработки;

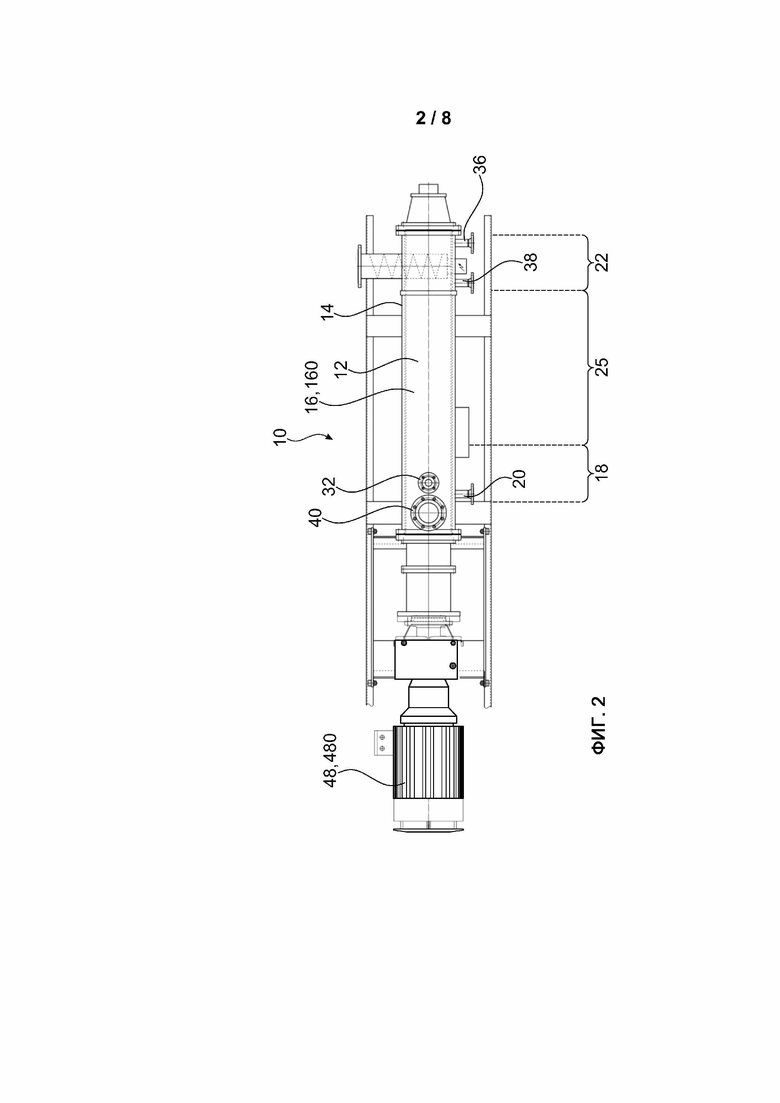

фиг. 2 показывает в виде сверху изображенное на фиг. 1 устройство тонкопленочной обработки;

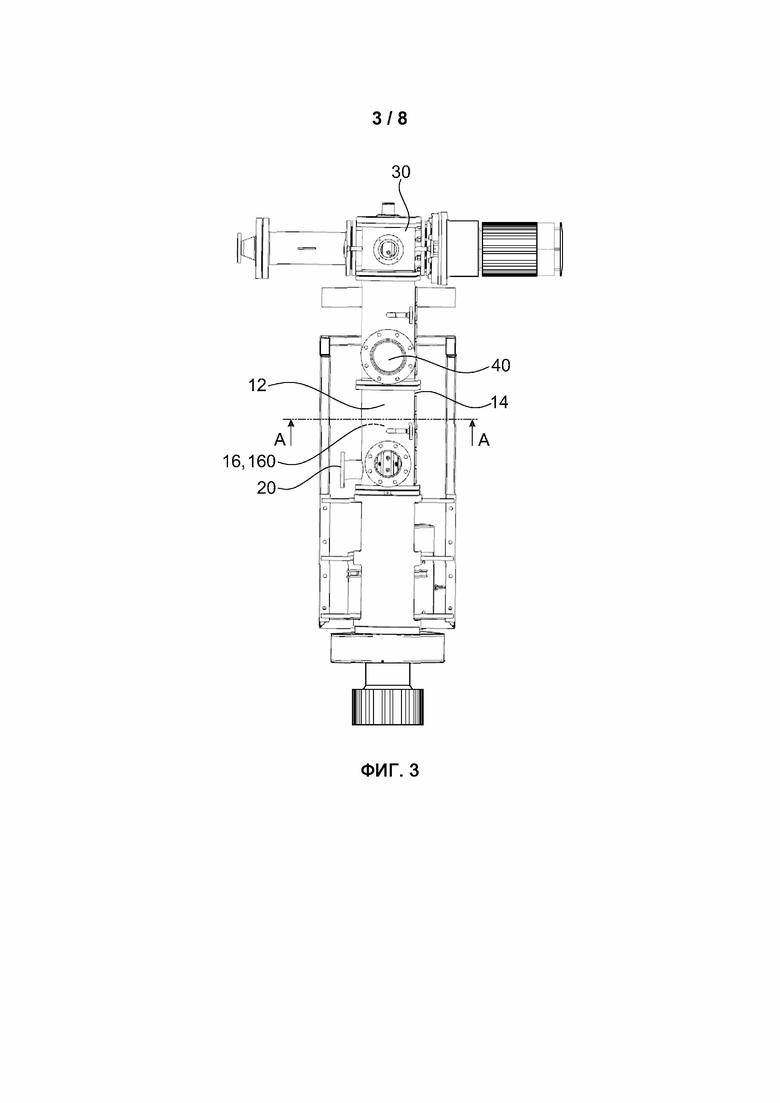

фиг. 3 показывает в виде сверху следующее устройство тонкопленочной обработки;

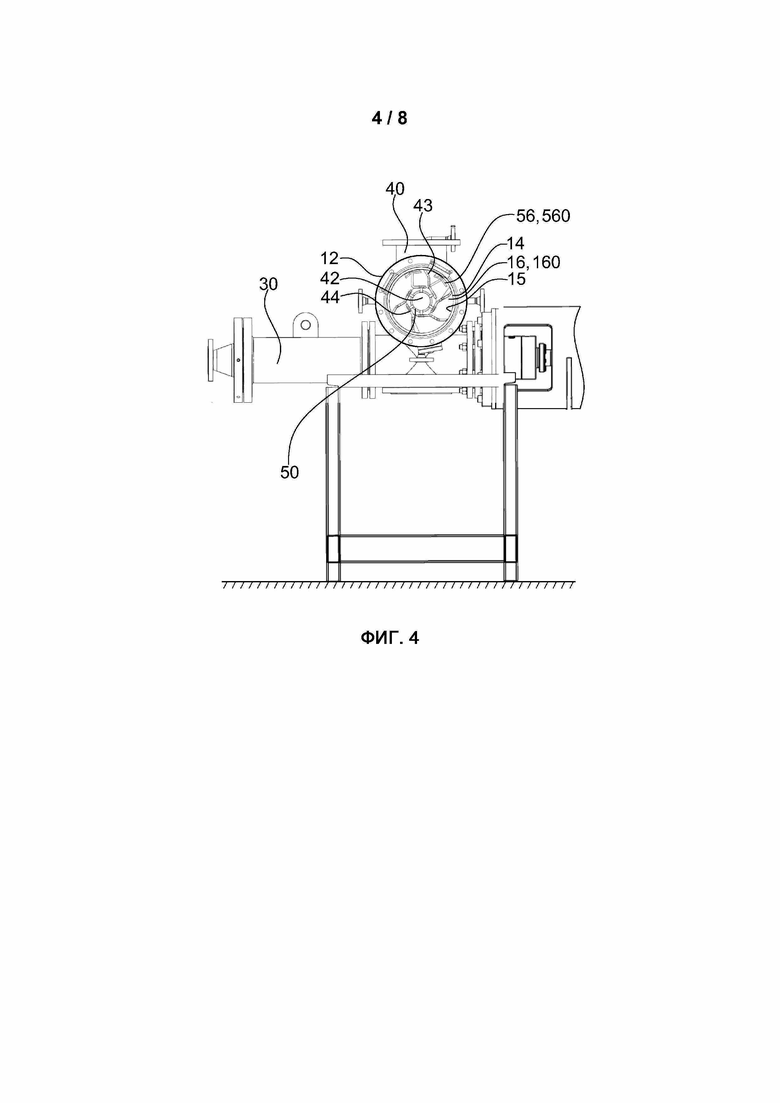

фиг. 4 показывает в поперечном сечении через плоскость А-А из фиг. 1 технологический корпус изображенного на фиг. 3 устройства тонкопленочной обработки;

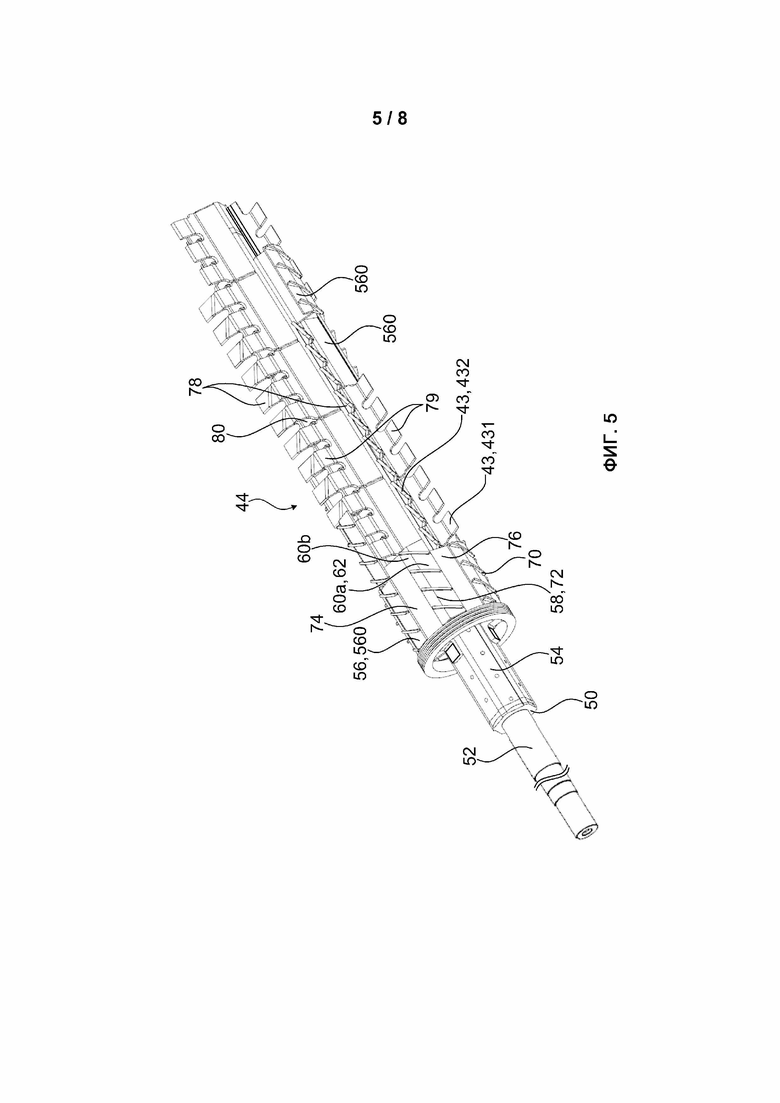

фиг. 5 показывает перспективный вид на часть вала ротора для соответствующего изобретению устройства;

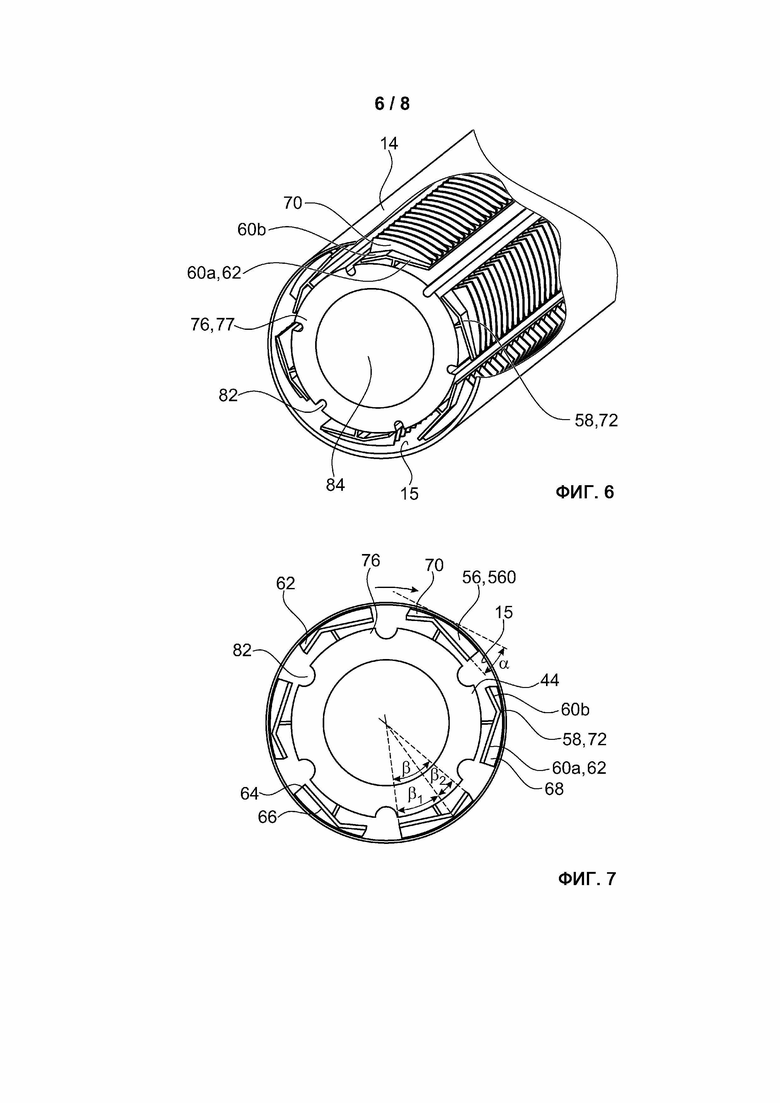

фиг. 6 показывает перспективный вид на часть следующего вала ротора соответствующего изобретению устройства тонкопленочной обработки в соответствующей зоне впуска области;

фиг. 7 показывает в поперечном сечении изображенный на фиг. 6, расположенный в технологическом корпусе вал ротора;

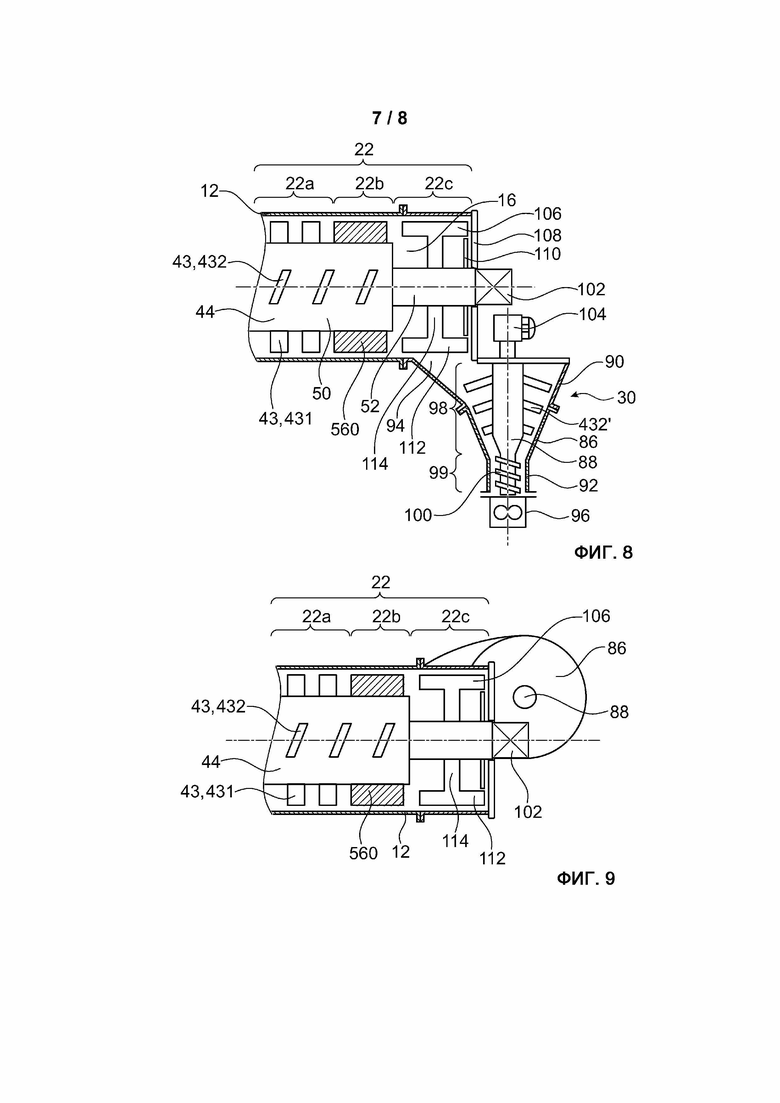

фиг. 8 показывает вид сборку на зону выпуска следующей формы исполнения соответствующего изобретению устройства тонкопленочной обработки с вертикально проходящей разгрузочной системой;

фиг. 9 показывает вид сверху на изображенную на фиг. 8 форму исполнения;

фиг. 10 показывает вид сверху спереди изображенную на фиг. 8 форму исполнения; и

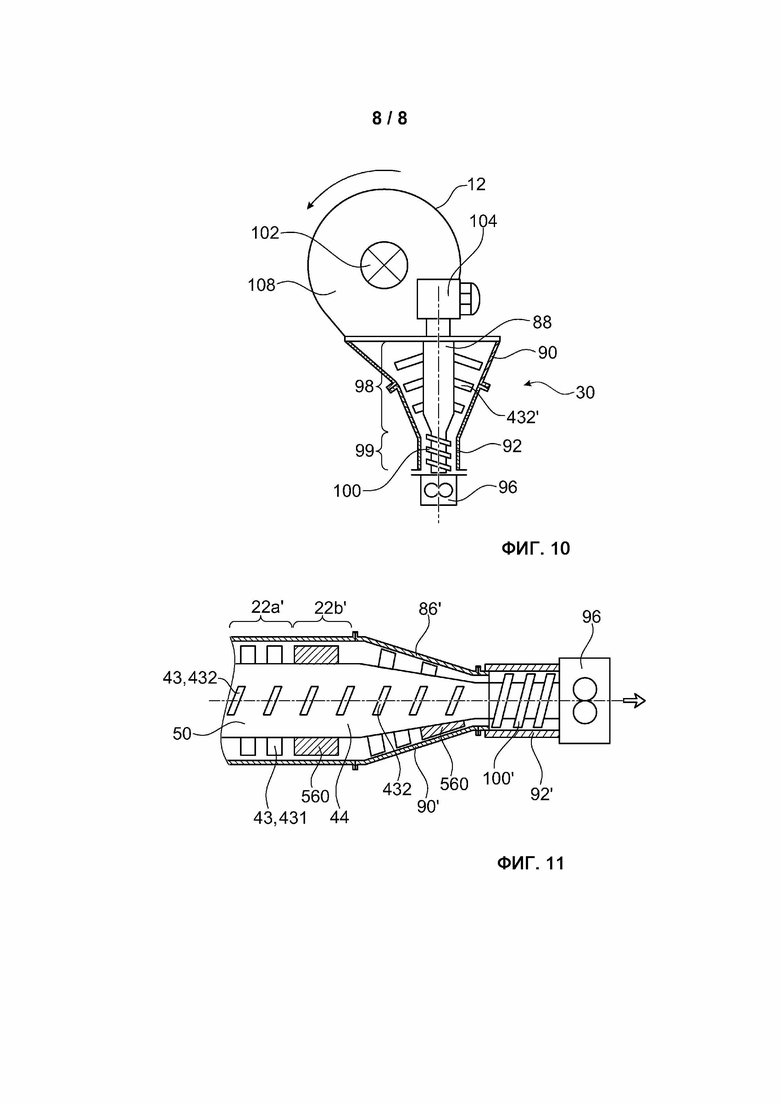

фиг. 11 показывает вид сбоку на зону выпуска следующей формы исполнения соответствующего изобретению устройства тонкопленочной обработки с горизонтально проходящей разгрузочной системой.

Изображенное на фиг. 1 устройство 10 тонкопленочной обработки содержит технологический корпус 12 с оболочкой 14 корпуса, которая охватывает простирающееся в осевом направлении, имеющее форму кругового цилиндра внутреннее пространство 16 корпуса. Это внутреннее пространство корпуса образует пространство 160 обработки материала.

В проксимальной концевой области технологического корпуса 12 расположен впускной патрубок 20 для ввода подлежащего обработке материала в пространство 160 обработки материала, в то время как в дистальной концевой области технологического корпуса 12 расположен выпускной патрубок 24 для выгрузки материала из пространства 160 обработки материала. Проксимальная концевая область соответствует, таким образом, зоне 18 впуска технологического корпуса, в то время как дистальная концевая область соответствует зоне 22 выпуска. Между зоной впуска и зоной выпуска расположена технологическая зона 25.

Технологический корпус 12 опирается о соответствующие опоры в проксимальной и дистальной концевой области, конкретно о неподвижную опору 26 в проксимальной концевой области и о плавающий подшипник 28 в дистальной концевой области.

В показанной форме исполнения впускной патрубок 20 расположен тангенциально относительно оболочки 14 корпуса и впадает в нижней половине в пространство 160 обработки материала, как это видно, в частности, из фиг. 3.

В показанной форме исполнения выпускной патрубок 24 выполнен в форме отверстия, впадающего в самом нижнем месте оболочки 14 корпуса в расположенную непосредственно ниже разгрузочную систему 30, в конкретном случае разгрузочный спаренный шнек 300 с проходящим под прямым углом к направлению оси технологического корпуса 12 транспортировочным устройством.

В показанной форме исполнения оболочка 14 корпуса выполнена двустенной, то есть содержит внутреннюю стенку оболочки корпуса и наружную стенку оболочки корпуса с расположенным между ними промежуточным пространством, в котором расположена направляющая улитка для направления теплообменной среды, обычно водяного пара или горячей воды. В конкретном показанном случае присутствуют два контура циркуляции теплоносителя, первый контур циркуляции с первым входом 32 теплоносителя в зоне впуска и первым выходом 34 теплоносителем в расположенной на стороне выпуска области технологической зоны 25, а также второй контур циркуляции теплоносителя со вторым входом 36 теплоносителя в дистальной области зоны 22 выпуска и вторым входном 38 теплоносителя в ее проксимальной области. Оба контура циркуляции теплоносителя содержат отдельные друг от друга направляющие улитки и регулирование их температурного режима можно осуществлять независимо друг от друга. Для этого соответствующему контуру циркуляции теплоносителя приданы отдельные нагревательный элемент и охлаждающий элемент (не изображены) для регулировки температуры теплоносителя, откуда его с помощью насоса теплоносителя вводят через вход 32 или 36 теплоносителя в соответствующую направляющую улитку. Возможно также, что в приданном технологической зоне 25 первом контуре циркуляции теплоносителя в качестве теплообменной среды используют водяной пар, а в приданном зоне 22 выпуска втором контуре циркуляции теплоносителя – горячую воду.

Помимо прочего в оболочке 14 корпуса расположен проходящий вверх патрубок 40 для паровоздушной смеси, через который из пространства 160 обработки материала можно отводить низкокипящие составные части.

Устройство содержит, кроме того, ротор 42, содержащий расположенный во внутреннем пространстве 16 корпуса и коаксиально простирающийся, приводимый во вращение вал 44 ротора для выработки пленки материала на внутренней поверхности 46 оболочки корпуса, как это примерно показано на фиг. 4.

Для этого ротор 42 содержит привод 48, выполненный предпочтительно с возможностью изменения числа оборотов. В конкретном показанном случае присутствует двигатель 480 цилиндрической зубчатой передачи, который посажен на участке приводного вала ротора 44 для его привода во вращение. При этом уплотнение участка приводного вала относительно пространства 160 обработки материала осуществляют с помощью контактного уплотнительного кольца.

Пленку материала на внутренней поверхности 15 оболочки корпуса и транспортировка материла в направлении выпускного патрубка создают при помощи распределительных элементов 43, которые в зависимости от их первичной функции подразделяют на распределительные элементы 431 и транспортирующие элементы 432, как описано ниже.

Вал ротора для соответствующего изобретению устройства показан на фиг. 5. Он содержит тело 50 вала ротора, содержащее шток 52 и шесть приваренных к ней и расположенных распределенными по периметру, проходящих в осевом направлении крепежных планок 54. К этим крепежным планкам 54 прифланцованы подъемные элементы 56, которые в конкретном показанном случае присутствуют в форме имеющих форму двускатной крыши листов 560 стенки, конек 58 которых проходит, по меньшей мере, приблизительно параллельно направлению оси вала 44 ротора.

За счет угловой формы лист 560 стенки разделен на первую и вторую поверхности 60а или 60b листа стенки, которые расположены в проходящих под углом друг к другу плоскостях. Следующая первой в направлении вращения поверхность 60а листа стенки при этом образует участок 62 набегания потока подъемного элемента 56. Следующий первым в направлении вращения конец 64 участка 62 набегания потока расположен при этом на большем расстоянии от внутренней поверхности 15 оболочки корпуса, нежели следующая за следующим первым концом область 66 участка 62 набегания потока. В результате между участком 62 набегания потока и внутренней поверхностью 15 оболочки корпуса образован непрерывно сужающийся в противоположном направлению вращения направлении зазор 68. Теперь при вращении вала ротора происходит вдавливание подлежащего обработке, высоковязкого материала в зазор 68, в результате чего воздействующая на участок 62 набегания потока сила потока придает валу 44 ротора гидродинамическую составляющую подъемной силы перпендикулярно направлению потока и противодействует, тем самым, прогибу вала 44 ротора.