Предлагаемое изобретение относится к области изготовления гидрогелей различной природы, которые могут использоваться в пищевой промышленности (в частности, в кондитерской), в лакокрасочной и бумажной промышленности, в медицине и в сельском хозяйстве.

Так, например, в пищевой промышленности для изготовления батончиков «Мюсли», являющихся гидрогелевым продуктом с зерновым наполнителем, используется многостадийная технология, первая стадия которой осуществляется в аппарате с мешалкой, а вторая стадия - в аппарате с вальцами. Для этого в начале процесса зерновые компоненты (семечки, овсянка, кукуруза, гречка) засыпают в аппарат с мешалкой, например, рамного типа, перемешивают, заливают медом, засыпают загустители и снова перемешивают. При этом получаемая масса пластифицируется и переходит в тестообразное состояние. Затем продукт в виде гидрогеля перегружается в аппарат с вальцами и после прокатки получается пласт кондитерской массы. После этого массу режут вручную специальными ножами на куски заданных размеров и формы [RU 2270581, A23L 1/10, 2006].

Известно, что в ряде отраслей используются различные гидрогели на основе производных целлюлозы, а также полиуретановые и полиакриловые гидрогели. Но наибольшее применение получили полиакриламидные гидрогели по причине простоты и экономичности их получения, пониженным адгезионным характеристикам, в частности липкости. Полимерные акриловые гидрогели применяются в ряде областей, например, в растениеводстве для улучшения водного режима почвы [RU 2189382, С09К 17/40, 20.09.2002]. В данном случае акриловый полимер используется в качестве наполнителя, в который вводят глинистый материал. Полиакриламидные гидрогели, благодаря своей высокой пористости применяются также в качестве носителя иммобилизованных биологически активных веществ в медицине [RU 249317, C08F 120/56, 2013]. Гидрогелевый материал также используется при производстве бумаги, содержащей защитные маркеры. В этом случае гидрогелевый материал в виде водной суспензии, содержащей защитные маркеры, вводится в суспензию бумажной массы и встраивается в структуру бумаги. [«Композиционные материалы на основе акриламидного гидрогеля для защиты подлинности ценных бумаг» // Все материалы. Энциклопедический справочник, №3, 2016; RU 2536215, В4М5 /124, 2014]. Способы получения полиакриламидных гидрогелей широко описаны в ранее опубликованных информационных источниках [Методы исследования в иммунологии, под ред. И. Лефковитса и Б. Перниса, Мир, Москва, с. 99 - 107; RU 2067873, A61F 2/02, 1995; RU 249317, C08F 120/56, 2013; RU 2031097, B01J 19/00, 1995; RU 2076873, C08F 120/56, 1997].

Так, в известном способе получения порошкообразных полимеров полиамида порошкообразный полимер акриламида получают радикальной полимеризацией акриламида в концентрированном водном растворе в присутствии солей одно и двузамещенной угольной кислоты и химического инициатора и дальнейшим измельчением полученного гелеобразного полимера, дополнительной сушкой с последующим дроблением [RU 2076873, C08F1 20/56, 1997]. Согласно этому способу процесс проводят сначала в реакторе, снабженном мешалкой и барботером для продувки азотом. При этом реакционную смесь продувают азотом 30 мин и вводят обескислороженные растворы персульфата калия. Начальная температура полимеризации 25°С. После двух часов полимеризации температура достигает 84°С. Полученный гелеобразный полимерный блок извлекают через днище реактора и режут на куски размером 20x20x70 мм. Затем эти элементы загружают в измельчитель с выходной решеткой 2 мм и после ее прохождения получают гелеобразные полимерные частицы с размером 2x5x10 мм. Полученные полимерные частицы сушатся в сушильном устройстве типа ленточной сушилки горячим воздухом при t=65°С. Затем сухие частицы измельчают до размера менее 1,4 мм. Однако данным способом с применением указанной аппаратуры не удается получить однородный гранулированный гидрогель микронного размера.

Выявлено, что существенное влияние, как на процесс полимеризации, так и на измельчение гидрогелевого продукта оказывает конструктивное оформление процесса получения мелкозернистого гидрогелевого продукта.

Так известно, что для проведения процесса полимеризации и пастеризации гелеобразных продуктов может быть использовано устройство, включающее реактор с рамной мешалкой [Макаренков Д.А., Назаров В.И., Баринский Е.А. Процессы и аппараты химических технологий. Основные процессы и оборудование производства пигментов, суспензий и паст в лакокрасочной продукции. Учеб. пособие. М., Инфра-М, 2016. 212 с]. Такой реактор снабжается внешним нагревателем (рубашкой), а также патрубками для загрузки исходных компонентов и выгрузки готовой смеси. Мешалка является сменной, приводится во вращение мотор-редуктором и является сварной конструкцией со сменными лопастями из пищевого силикона. При вращении такая мешалка перемешивает продукт и обеспечивает антипригарный эффект к стенке и к дну аппарата. В аппарате может проводиться варка желе в течение 7 дней.

Недостатком такого реактора является невозможность после получения и полимеризации гидрогеля в виде брикета удалить его из корпуса и провести его измельчение. Для измельчения блока гидрогеля необходимо использовать устройство для перегрузки блока в устройство измельчения.

Для измельчения полимерных материалов применяется, например, устройство, содержащее корпус с загрузочным и разгрузочным патрубками, в котором размещен неподвижный режущий узел и подвижный режущий узел, связанный с приводом вращения [RU 2005606, В29В 17/00, 1994.].

При этом режущие узлы выполнены в виде расположенных с зазором относительно друг друга полых усеченных конусов, открытых со стороны больших оснований с перфорированными боковыми стенками, а узлы установлены с возможностью осевого перемещения. Измельчение материала в рассматриваемом процессе осуществляется в водной среде при соотношении массы материала к массе жидкости как 0,2:1,0. Однако в получаемой данным способом суспензии гидрогеля наблюдается большой разброс по размерам частиц в готовом продукте. Такое широкое распределение получаемых частиц по грансоставу является существенным недостатком данного способа и применяемого для его осуществления оборудования. Кроме того, данный процесс довольно трудоемок и неэкономичен, поскольку включает стадию предварительного измельчения полимера и при этом требуется проведение стадий полимеризации в отдельном реакторе.

Более эффективным устройством измельчения является устройство, реализованное в известном способе получения полиакрилового гидрогеля [RU 2031097, C08F 120/56, 1995]. Процесс полимеризации в данном способе осуществляется при особом температурном режиме (не выше 70°С) и при особом режиме перемешивания. Перемешивание начинается после начала полимеризации и проводится в течение 5-15 минут. Полимеризация проводится в двухшнековом реакторе, снабженном несколькими лопастными мешалками, имеющими каналы для жидкого охлаждающего агента. Как сказано в описании данного процесса, за счет этих мер удается снизить коркообразование в реакторе. Стадия измельчения в данном способе проводится на специальной металлической сетке (например, с диаметром отверстия 0,297 мм), на которую помещают полученный сшитый полимер в виде крупных кусков полимерного гидрогеля и затем сушат его горячим воздухом при 150°С в течение 120 минут. Высушенный полимер пропускают через встряхивающую мельницу и отделяют на металлической сетке с диаметром отверстия 0,84 мм. Высушенный сшитый полимер может быть дополнительно измельчен любым известным способом до среднего размера частиц от 5 до 0,05 мм. Предпочтительный вариант помола от 1,0 до 0,1 мм.

В другом известном способе измельчение полиакриламидного гидрогеля осуществляется продавливанием его через сито с диаметром пор 1 мм [RU 2493173, C08F 120/ 56, 2013]. Однако данным способом получается только гидрогель в виде частиц больших размеров.

Как было указано выше, рассматриваемый объект, а именно устройства для получения композиционного гидрогелевого материала, применяются не только в химической, но и в пищевой промышленности.

Например, в качестве аналога заявляемого объекта может быть рассмотрена линия для производства зерновых хлопьев [ОАО «Мельком» [Электронный ресурс]: URL: http://www.melkom.ru, 2004-2014 г.г.]. Линия содержит гравитационный сепаратор для очистки зерен от пыли, шнековый погрузчик, перегружающий зерно на ленту транспортера, проходящего через установку с инфракрасным излучателем. После термообработки зерен (микронизации) в вальцевателе происходит сплющивание зерен. После измельчения продукт классифицируется в барабанном классификаторе, а после фасуется в упаковку.

В другом техническом решении рассматривается линия по производству мюсли, которая содержит варочный котел, тестомесильную машину, транспортер загрузки, узел раскатки заготовки на ленту, устройство для калибровки пласта, холодильный тоннель, узел резки с гильотиной и узел упаковки батончиков в фольгу [Абрамов Н.И. Автоматизированный комплекс приготовления «мюсли-батончик»/Пищевая промышленность, 2004, №4, с. 80]. Такая линия позволяет получать калиброванные батончики определенной массы.

Процесс для получения гранулированного гидрогеля и кондитерской массы, насыщенной наполнителями и ингредиентами, в указанном выше устройстве протекает в несколько стадий. При этом ввод в кондитерскую массу различных ингредиентов в виде сиропов, патоки и меда при термообработке переводит ее в пластифицированное состояние в виде брикетированного геля.

Наиболее близким к изобретению по технической сущности и достигаемому результату является линия для производства батончиков мюсли, защищенная патентом Белоруссии на полезную модель [BY 20060346, 30.05.2006]. Линия содержит ряд устройств, связанных между собой системой трубопроводов и транспортеров. В линию входит устройство для подготовки ингредиентов, котел электроварочный для растворения, уваривания и перемешивания ингредиентов, устройство для формования заготовки, нарезки (измельчения) батончиков и устройство для охлаждения и упаковки. При этом варочное устройство содержит горизонтально размещенные шнеки с z-образными лопастями, устройство для нарезки батончиков, выполненное в виде резательной машины с ножами. Передача изделий и полуфабрикатов от устройства к устройству осуществляется вручную или с помощью транспортеров.

Линия работает следующим образом. Ингредиенты для приготовления сиропа в соответствии с рецептурой загружаются в электроварочный котел с рубашкой, установленный на опорах. Электрические нагревательные элементы обеспечивают нагрев чаши соответственно ее содержимого до заданной температуры (t=120-140)°С, контролируемой при помощи термопары. Для перемешивания ингредиентов и равномерного нагрева содержимого по всему объему посредством электродвигателя и червячного редуктора приводят во вращение мешалку. Продолжительность варки сиропа и температуру его нагрева электронагревательными элементами определяют в соответствии с технологией.

По завершении процесса варки для остановки мешалки выключают электродвигатель и отключают электронагревательные элементы.

Затем подготовленный сироп насосом перекачивается в смеситель, где равномерно распределяется на поверхности сухих ингредиентов. Рабочими органами смесителя являются два горизонтально расположенных шнека с z-образными лопастями, осуществляющим смешивание рецептурных компонентов и вращающимся навстречу друг другу. Во вращение шнеки приводятся посредством электродвигателя и червячного редуктора. Водяная рубашка в процессе смешивания рецептурных компонентов осуществляет подогрев содержимого емкости за счет постоянной циркуляции горячей воды. По завершении процесса смешения рецептурных компонентов останавливают шнеки путем выключения электродвигателя. Затем открывают окно выгрузки в нижней части смесителя и выгружают готовую кондитерскую массу на транспортер. Он подает кондитерскую массу на формовочный охлаждаемый стол. На нем осуществляется охлаждение полуфабриката до заданной вязкости (консистентности). При этом масса приобретает вязко-пластичные свойства и после этого на другом конце формовочного стола она раскатывается посредством раскаточного вала в пласт заданной толщины, а затем режется дисковым ножом на пластины. Полученные заготовки подаются в глазировочную машину на сеточный транспортер, где заготовленные батончики мюсли покрываются шоколадной массой. Готовые батончики после охлаждения подают на упаковочную машину.

Недостатком такой линии является многостадийность операций, нетехнологичность и длительность проведения отдельных операций в разных устройствах, сложность устройств для измельчения брикета, отсутствие возможности получения сухих гранулированных частиц гидрогеля и сложность управления технологическим процессом.

С целью повышения эффективности и удельной производительности установки, применяемой для получения частиц композиционного гидрогелевого материала с различными наполнителямии и возможности проведения процессов гелеобразования, полимеризации и первичного дробления в одном аппарате с минимумом операций предлагается Установка для производства частиц композиционного гидрогелевого материала, содержащая реактор с тихоходным перемешивающим устройством и рубашкой обогрева, узел для крупного измельчения брикетированного гидрогеля, узел диспергирования на специальной сетке и узел разделения суспензии на мелкие фракции, которая также содержит узел быстроходного верхнеприводного измельчения в виде быстроходной зубчатой дисковой фрезы или ножевой крестообразной фрезы с ножами, а вне реактора установлены: устройство для опускания и подъема фрез, узел диспергирования, содержащий насос для перекачки суспензий, двухзонный диспергатор, выполненный в виде цилиндрического корпуса с размещенным в нем цилиндро-коническим поршнем с выполненными на его конической поверхности направляющими канавками и снабженным распределительным кольцом с перегородками и сетчатым фильтром, причем устройства установлены последовательно и соединены системой трубопроводов для отвода суспензий с крупными частицами в узел диспергирования и возврата измельченного гидрогеля в реактор на повторное диспергирование.

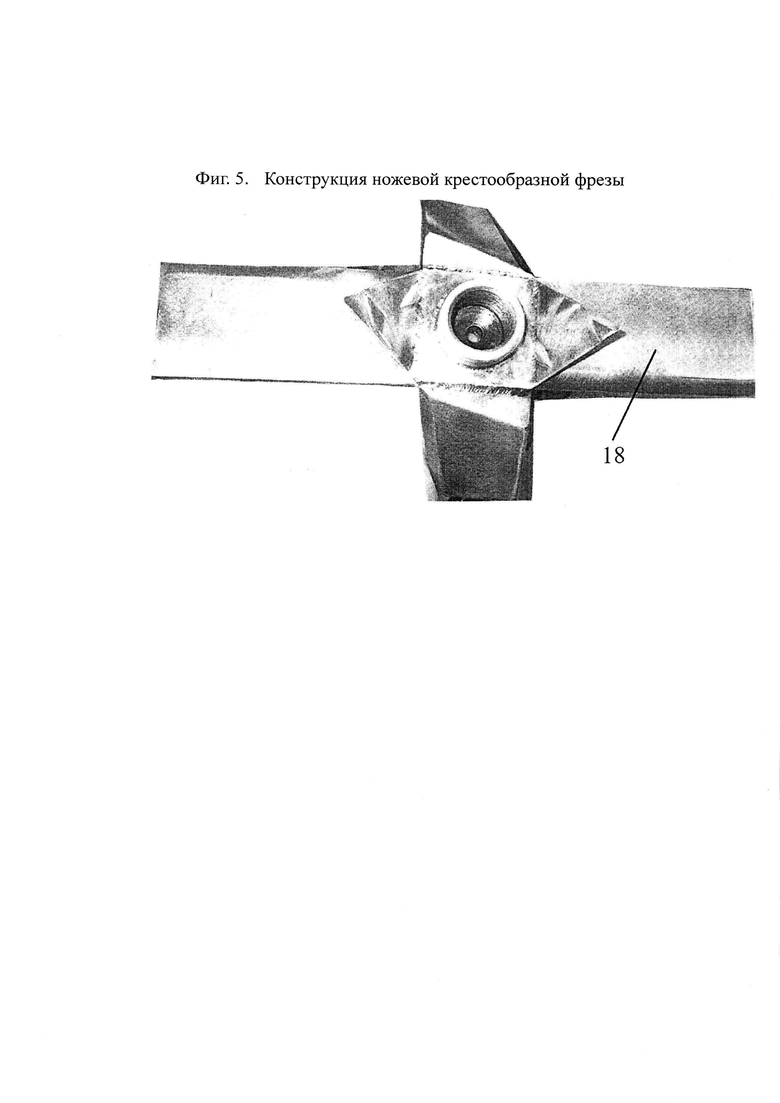

В установке ножевая крестообразная фреза выполнена в виде четырех крестообразных пластин, с размещенными на них с наружной и внутренней поверхности четырьмя треугольными ножами с возможностью их перемещения по окружности относительно пластин на 45-135 град.

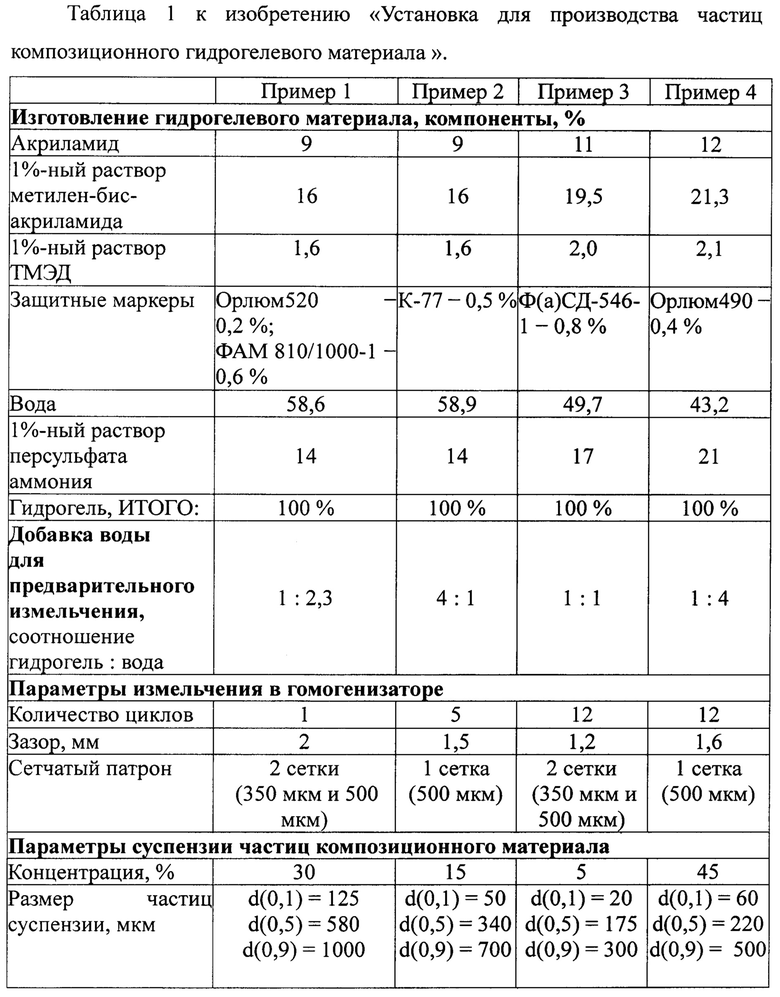

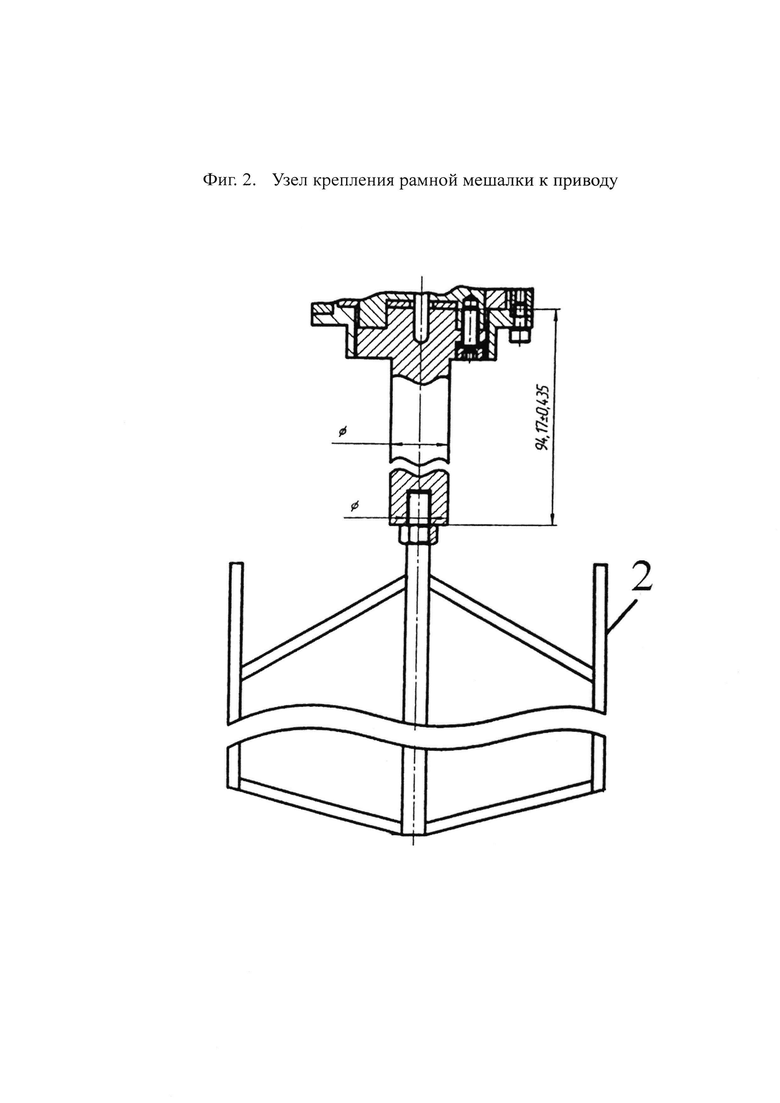

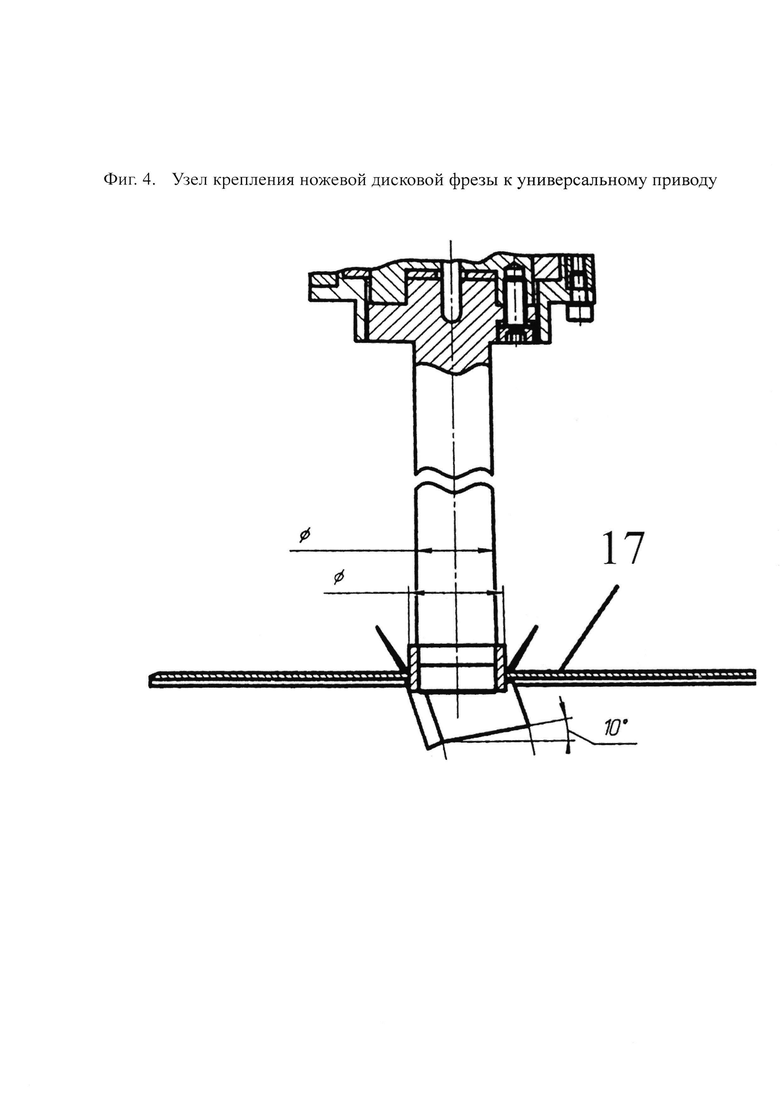

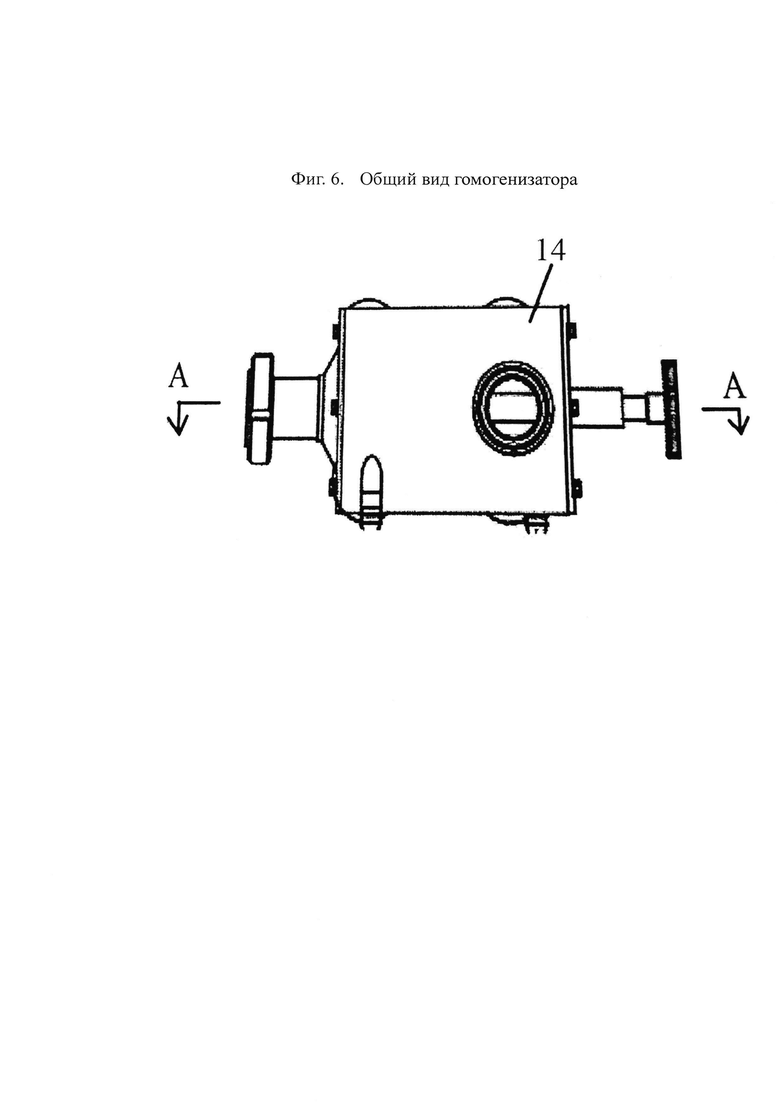

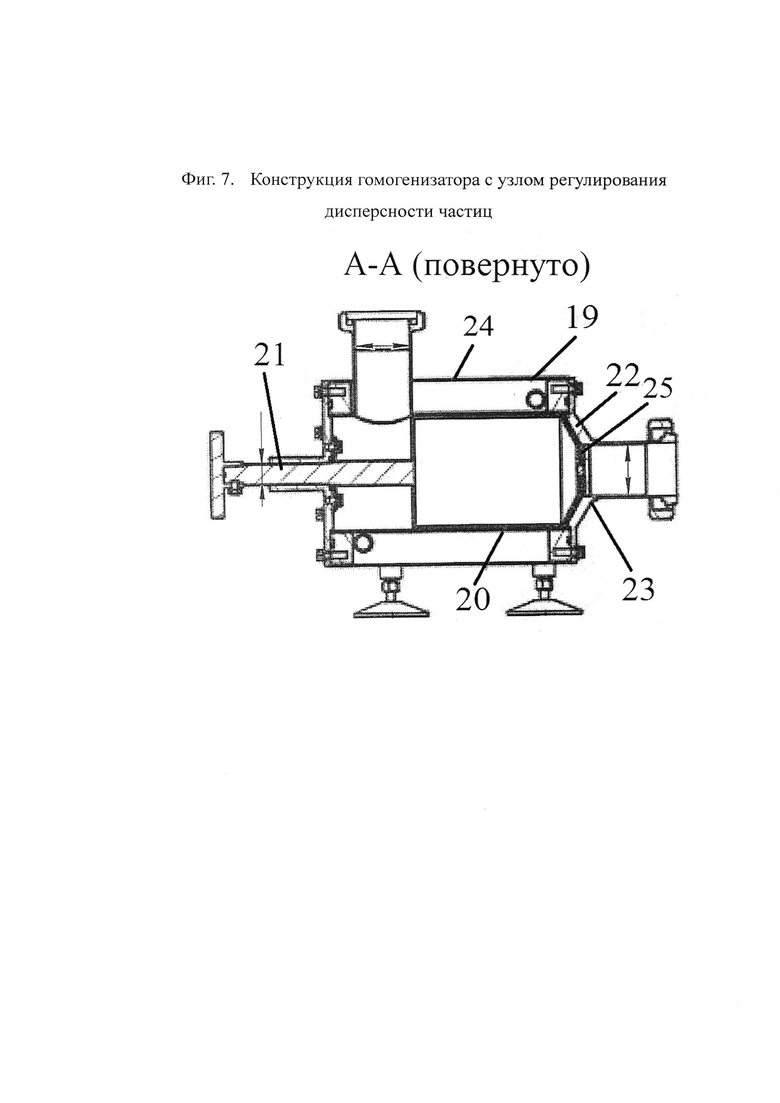

Предлагаемая установка содержит реактор с внешней рубашкой обогрева - 1, тихоходную рамную мешалку - 2, быстроходную верхнеприводную зубчатую фрезу - 16 (фиг. 3), фрезу дисковую - 17 (фиг. 4), ножевую крестообразную фрезу - 18 (фиг. 5.) общий электропривод для вращения мешалок и фрезы - 3, устройство для опускания и подъема мешалок- 6, винтовой насос для перекачивания суспензии с измельченным гидрогелем из реактора - 11 и гомогенизатор - 14 (фиг. 6), снабженный сетчатым фильтром-15.

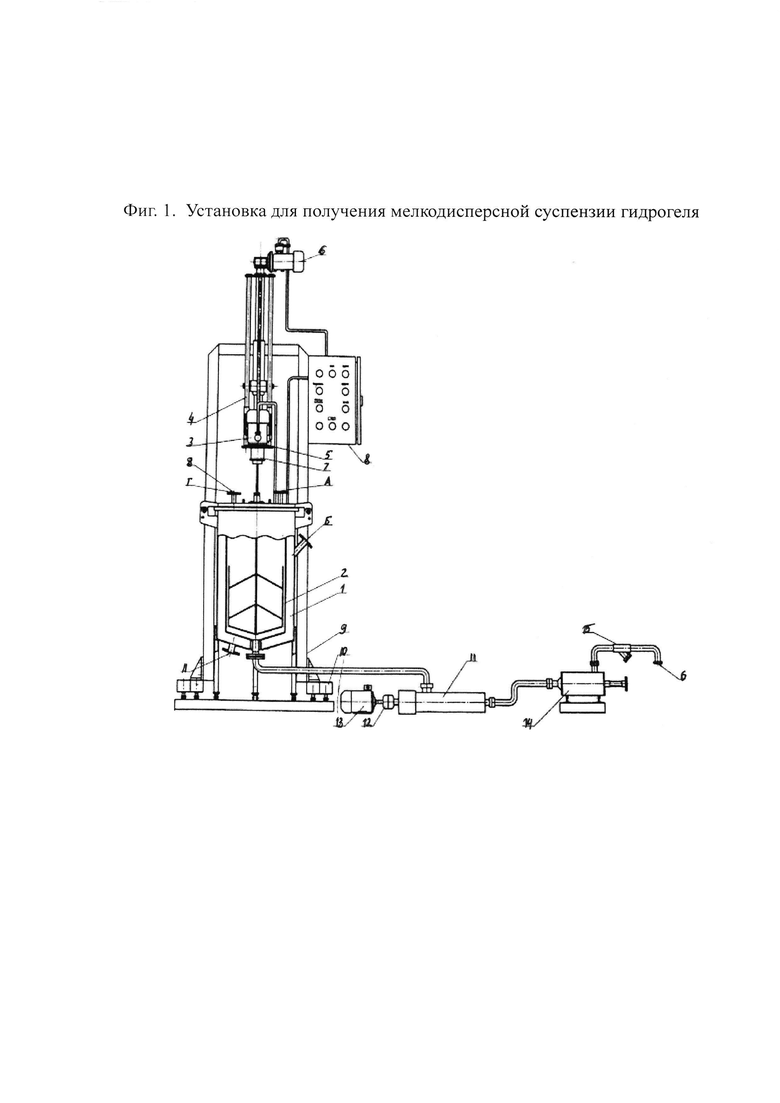

На фиг. 1 изображена установка для получения мелкодисперсной суспензии гидрогеля; на фиг. 2 показан узел крепления рамной мешалки к приводу; на фиг. 3 - узел крепления быстроходной зубчатой дисковой фрезы к универсальному приводу; на фиг. 4 - узел крепления ножевой дисковой фрезы к универсальному приводу; на фиг. 5 - конструкция ножевой крестообразной фрезы; на фиг. 6 - общий вид гомогенизатора; на фиг. 7 - конструкция гомогенизатора с узлом регулирования дисперсности частиц.

Решение поставленной технической задачи осуществляется благодаря тому, что процесс перемешивания, образования суспензии, полимеризации, получения таблетки гидрогеля и первичного измельчения проводится в едином технологическом цикле. Это обеспечивается конструктивным оформлением взаимосвязанных узлов смешения, узлов измельчения с ножами специальной заточки, скоростями вращения тихоходной мешалки, переменной скоростью вращения дисковой и ножевой фрез (увеличивающейся к концу технологического цикла) и скоростью опускания (погружения) ножей в таблетируемую массу гидрогеля, связанную со скоростью (с временем) сшивания полимера.

Окончательное диспергирование частиц гидрогеля до микронных размеров достигается в диспергаторе, куда винтовой насос 11 перекачивает суспензию гидрогеля при заданном давлении через две зоны: кольцевой зазор и сетчатый фильтр 15, установленный на трубе.

Установка для производства частиц композиционного гидрогелевого материала состоит из двух блоков. Первый блок включает опорную раму с вертикальными стойками и направляющими, а также вертикальный реактор с внешней рубашкой обогрева и комплектом сменных перемешивающих устройств. В него входит тихоходная рамная мешалка, быстроходная верхнеприводная зубчатая дисковая фреза, фреза дисковая ножевая крестообразная, общий электропривод для вращения мешалок и фрез, устройство для опускания и подъема мешалок.

Второй блок (узел гомогенизации) содержит винтовой насос для перекачки суспензии с измельченным гидрогелем из реактора, гомогенизатор, снабженный сетчатым фильтром.

Блок (1) (фиг. 1) состоящий из аппарата с перемешивающими устройствами, механизма подъема мешалок и привода для ее вращения. В состав реактора с перемешивающими устройствами и фрезами входят: 1 - емкость с рубашкой; 2 - рамная мешалка; 3 - электропривод для вращения мешалок и фрез; 4 - направляющие; 5 - основание; 6 - устройство для опускания и подъема мешалок; 7 - шпиндель; 8 - блок управления; 9 - вертикальная стойка; 10 - нижние опоры с регулируемыми ножками. В состав узла гомогенизации входят винтовой насос 11, соединенный посредством муфты 12 с приводом 13, гомогенизатор 14 и система патрубков для ввода предварительно измельченного материала и вывода готового продукта с заданным гранулометрическим составом.

Технические характеристики аппарата с мешалкой приведены в таблице 1. Конструкции мешалок представлены на фиг. 2, 3, 4, 5.

Электропривод для вращения мешалок и фрез 3 закреплен на каретке, которая перемещается по направляющим 4 основания 5 в вертикальном направлении посредством мотора-редуктора. Основание 5 крепится на хомуте 3, который крепится на специальную стойку 9. Вал мешалки крепится на шпиндель 7, который связан с электродвигателем. Шкаф управления крепится к стойкам на кронштейнах.

Управление процессом смешения и работой электропривод осуществляется органами управления на лицевой панели шкафа.

Электродвигатель снабжен частотным преобразователем для регулирования частоты вращения вала с мешалками.

В процессе приготовления гидрогеля необходимо поднимать вал с тихоходной мешалкой из реактора и заменять его на вал с фрезой для проведения операции измельчения. Это обеспечивается узлом, который может перемещаться в вертикальном направлении.

Конструкция гомогенизатора представлена на фиг. 7. Гомогенизатор состоит из основных рабочих частей, включающих цилиндрический корпус 24 с теплообменной рубашкой 19 и размещенный в нем соосно полый цилиндро-конический поршень 20. Поршень снабжен направляющей опорой 23, выполненной в виде кольца с перегородками, которые играют роль распределителя потока суспензии, идущего на измельчение. Направляющая опора 23 устанавливается в проточку входного патрубка с возможностью продольного перемещения. Перемещение поршня осуществляется регулировочным винтом 21. Поверхность поршня, выполненная в виде усеченного конуса 22, снабжена направляющими канавками, которые обеспечивают при движении потока суспензии через зазор дополнительное измельчение.

При входе в гомогенизатор продукт (суспензия) проходит опору распределителя, делится на четыре равных потока, попадает в пространство между передней крышкой корпуса 25 конусообразным торцом поршня, и затем материал равномерно распределяется по сечению аппарата и поступает в зазор между поршнем и цилиндрической частью корпуса. При продавливании суспензии через гомогенизатор происходит раздавливание частиц, которые имеют плоскую форму и размер не более 300 мкм.

Таким образом анализ установки по производству частиц гидрогелевого материала показал, что совокупность устройств реактора со сменными смесителями и ножами, работающих последовательно с разными частотами вращения позволяет получать в одном аппарате вначале суспензию, затем таблетированный гидрогель и после воздействия ножевым измельчителем суспензию со средним размером частиц 800 мкм. Использование диспергатора позволяет после прохождения через зазоры между поршнем и корпусом получать частицы с размером от 175 до 300 мкм.

Установка работает следующим образом. Через входные патрубки в реактор загружают компоненты смеси для приготовления гидрогеля. При этом работает рамная мешалка, частота вращения которой составляет 50-500 мин-1. Далее при постоянной частоте вращения через входной патрубок вводят пигмент и другие инициаторы. Перемешивают с помощью тихоходной мешалки при частоте 50 об/мин в течение 5 минут до полного растворения акриламида. В получившийся раствор дозируют 1%-ный водный раствор тетраметилэтилендиамина (ТМЭД) и перемешивают еще в течение 5 минут.

Отдельно на бисерной мельнице готовят водно-глицериновую пасту, содержащую защитный маркер в виде 20% неорганического люминофора К-77.

В резервуар с раствором для приготовления гидрогеля затем дозируют приготовленную пасту с наполнителями и продолжают перемешивание при частоте 100 об/мин в течение 5 минут.

Затем дозируют в резервуар инициатор полимеризации, персульфат аммония в количестве 1%-ного раствора. Смесь доводят водой до конечного объема и продолжают перемешивание рамной мешалкой до момента наступления первичной полимеризации раствора, при котором происходит формирование упругого гидрогелевого блока, но при этом не достигается его конечная упругость. При этом во избежание прилипания сформировавшего блока гидрогеля к стенкам реактора рамную мешалку не останавливают.

Затем заменяют рамную мешалку на быстроходную фрезу с частотой вращения 1000-1500 об/мин и начинают медленно опускать в рабочий объем, добавляя также требуемое количество воды в объеме 230% от массы гидрогеля. При этом скорость погружения в брикет гидрогеля сопоставима со скоростью полимеризации и сшивания. В окончательной стадии фреза диспергирует гидрогелевый брикет на частицы с объемом 0,5-1,5 см3.

Затем с помощью винтового насоса осуществляют подачу массы с фрагментами гидрогеля сначала через кольцевой зазор гомогенизатора, где под давлением насоса осуществляется ее продавливание через сетчатый патрон с двумя сетками, а затем смесь проходит через сетчатый патрон с размерами ячеек 350 мкм и 500 мкм.

Установка рассматривается на примере получения водных суспензий полиакриламидного геля, но также может быть применена для получения гидрогелевого композиционного материала, обладающими схожими физическими свойствами с полиакриламидным гелем.

Ниже приводятся примеры получения водных суспензий полиакриламидного геля.

Пример 1.

Процесс получения гидрогелевого блока и его предварительного измельчения осуществляют в реакторе с рубашкой для нагрева объемом 1 м3, оснащенной тихоходной рамной мешалкой и быстроходной верхнеприводной зубчатой дисковой фрезой с остро заточенными лезвиями, расположенными под углом 45 градусов к горизонтали и винтовым насосом с частотным преобразователем и гомогенизатором с сетчатым фильтром.

В реактор дозируют 38,8 кг акриламида и 51,2 л 1%-ного водного раствора метилен-бис-акриламида. Перемешивают с помощью тихоходной мешалки при частоте 40 об/мин в течение 5 минут до полного растворения акриламида. В получившийся раствор дозируют 5,12 л 1%-ного водного раствора тетраметилэтилендиамина (ТМЭД) и перемешивают еще в течение 5 минут.

Отдельно на бисерной мельнице готовят водно-глицериновую пасту, содержащую защитный маркер в виде 8% органического люминофора ОРЛЮМ 520 и 20% неорганического люминофора ФАМ-810/1000-1.

В резервуар с раствором для приготовления гидрогеля затем дозируют 12 кг приготовленной пасты с люминофорами и перемешивают ножевой фрезой при частоте 50 об/мин в течение 5 минут.

Ножевая фреза позволяет осуществлять эффективное перемешивание суспензии, обеспечивающее равномерное распределение частиц люминофоров во всем объеме рабочего раствора.

Затем дозируют в резервуар инициатор полимеризации, персульфат аммония в количестве 44,8 л 1%-ного раствора. Смесь доводят водой до конечного объема 320 л и продолжают перемешивание рамной мешалкой до момента наступления первичной полимеризации раствора, при котором происходит формирование упругого гидрогелевого блока, но при этом не достигается его конечная упругость. При этом во избежание прилипания сформировавшего блока гидрогеля к стенкам реактора рамную мешалку не останавливают. Конечная полимеризация сопровождается окончательным набором упругости гидрогеля, и которая наступает уже в измельченных агломератах гидрогеля. Измельчение осуществляется путем включения зубчатой фрезы с частотой вращения вала (1000-1500) об/мин и медленного ввода ее в рабочий объем. Измельчение продолжают, постепенно добавляют воду до необходимого количества в объеме 150% от массы гидрогеля. В результате получают смесь фрагментов гидрогелевого материала с объемом частиц (1-2) см3. Затем с помощью винтового насоса осуществляют подачу массы с фрагментами гидрогеля в гомогенизатор, где под давлением насоса осуществляется ее продавливание через кольцевой зазор с заданным размером, а затем через сетчатый фильтр. Полученная суспензия по трубопроводу возвращается обратно в реактор на рецикл.

Конечный размер частиц гидрогелевого материала определяется размером ячейки сетчатого фильтра, установленным кольцевым зазором, а также количеством циклов прохождения суспензии через гомогенизатор.

В указанном примере суспензию пропустили через гомогенизатор за 5 циклов, сетчатый фильтр включал сетку из нержавеющей стали с размером ячеек 500 мкм.

В результате получают 30%-ную водную суспензию частиц гидрогелевого материала со следующим распределением частиц по размерам: d(0,1)=100 мкм, d(0,5)=530 мкм, d(0,9)=1050 мкм. Общее количество суспензии с частицами гидрогеля составило 800 кг.

Для проверки специальных свойств были изготовлены бумажные отливки на лабораторном листоотливном аппарате, с содержанием суспензии частиц гидрогеля 1,5% от веса абсолютно сухого целлюлозного волокна. В полученных бумажных отливках частицы гидрогелевого материала под воздействием УФ-излучения (365 нм) визуализировались как точки с зелено-желтой люминесценцией; под воздействием ИК-излучения (980 нм) - как точки с зеленой люминесценцией. Частицы не поддаются механическому удалению из бумаги. При рассматривании бумаги на просвет и в отраженных лучах частицы гидрогеля (полимерной сетки) не обнаруживаются визуально.

Пример 2.

Процесс получения гидрогелевого блока и его предварительного измельчения осуществляют в реакторной емкости с рубашкой для нагрева объемом 1 м3, оснащенной тихоходной рамной мешалкой, быстроходной верхнеприводной дисковой зубчатой фрезой с остро заточенными лезвиями, расположенными под углом 45 град. к горизонтали и винтовым, насосом с частотным преобразователем и гомогенизатором с сетчатым фильтром.

В резервуар дозируют 24,3 кг акриламида и 43,2 л 1%-ного водного раствора метилен-бис-акриламида. Перемешивают с помощью тихоходной мешалки при частоте 40 об/мин в течение 5 минут до полного растворения акриламида. В получившийся раствор дозируют 22,8 л 1%-ного водного раствора тетраметилэтилендиамина (ТМЭД) и перемешивают еще в течение 5 минут.

Отдельно на бисерной мельнице готовят водно-глицериновую пасту, содержащую защитный маркер в виде 20% неорганического люминофора К-77.

В резервуар с раствором для приготовления гидрогеля затем дозируют 6,75 кг приготовленной пасты с люминофорами и перемешивали ножевой фрезой при частоте 50 об/мин в течение 5 минут.

Затем дозируют в резервуар инициатор полимеризации, персульфат аммония в количестве 37,8 л 1%-ного раствора. Смесь доводят водой до конечного объема 270 л и продолжают перемешивание рамной мешалкой до момента наступления первичной полимеризации раствора, при котором происходит формирование упругого гидрогелевого блока, но при этом не достигается его конечная упругость. При этом во избежание прилипания сформировавшего блока гидрогеля к стенкам реактора рамную мешалку не останавливают.

Дальнейшее измельчение осуществляется путем включения зубчатой дисковой фрезы с частотой вращения вала (1000-1500) об/мин. Измельчение продолжают, постепенно добавляют воду до необходимого количества в объеме 230% от массы гидрогеля. В результате получают смесь фрагментов гидрогелевого материала с объемом частиц (0,5-1,5) см3.

Затем с помощью винтового насоса осуществляют подачу массы с фрагментами гидрогеля в гомогенизатор, где под давлением насоса осуществляется ее продавливание через кольцевой зазор и сетчатый фильтр с двумя сетками с размерами ячеек 350 мкм.

В этом примере суспензию пропускают через гомогенизатор за 12 циклов. В результате получили 30%-ную водную суспензию частиц гидрогелевого материала со следующим распределением частиц по размерам: d(0,1)=65 мкм, d(0,5)=400 мкм, d(0,9)=740 мкм. Общее количество суспензии с частицами гидрогеля составило 900 кг.

Для проверки специальных свойств были изготовлены бумажные отливки на лабораторном листоотливном аппарате, с содержанием суспензии частиц гидрогеля 2% от веса абсолютно сухого целлюлозного волокна. В полученных бумажных отливках частицы гидрогелевого материала под воздействием УФ-излучения (365 нм) визуализировались как точки с красной люминесценцией. Частицы не поддаются механическому удалению из бумаги. При рассматривании бумаги на просвет и в отраженных лучах частицы гидрогеля (полимерной сетки) не обнаруживаются визуально.

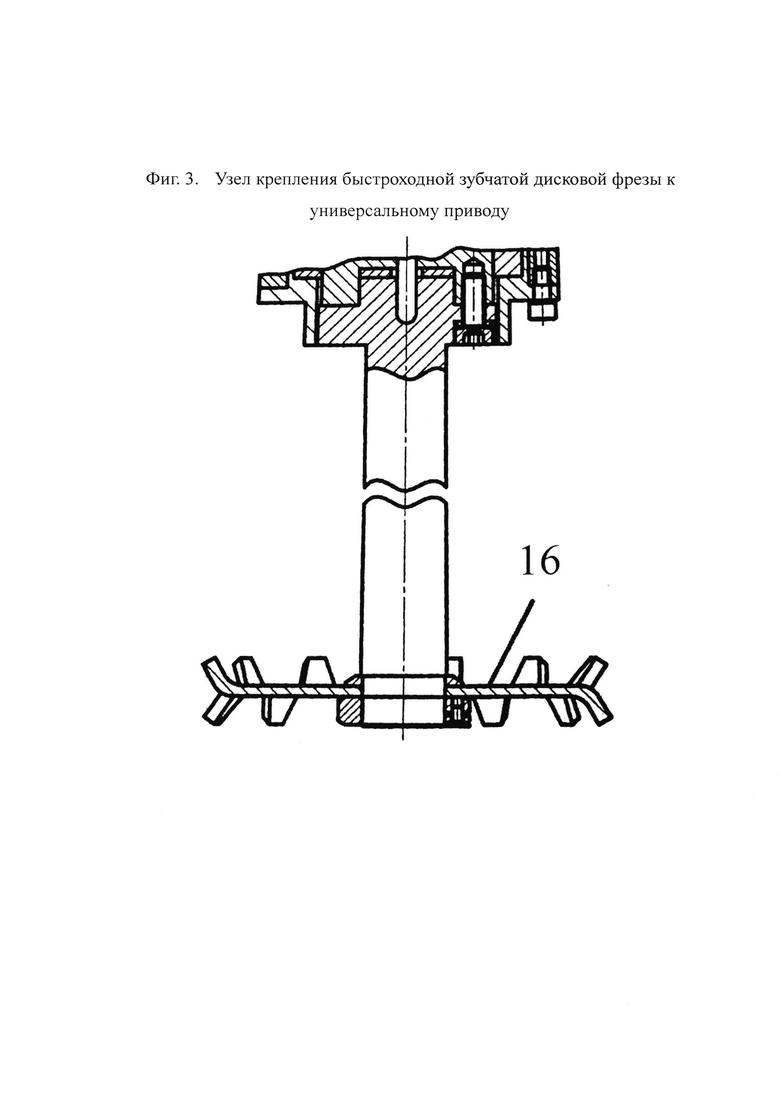

Приведенные примеры 1 и 2, а также 3 и 4 представлены в таблице 1. Из таблицы 1 видно, что наиболее оптимальный выход водной суспензии наблюдается в примерах 2 и 3. При этом размер частиц колеблется в диапазоне (20-700) мкм при минимальном количестве концентраций частиц и добавляемой (15 и 5%) воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиакриламидного гидрогеля | 2020 |

|

RU2749268C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ КОНЦЕНТРАТОВ ДЛЯ НАПИТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2335994C2 |

| Аппарат с комбинированным перемешиванием для интенсивной обработки суспензий | 1990 |

|

SU1775148A1 |

| Метод получения суспензии, содержащей частицы микрогеля для закрепления почв и грунтов | 2017 |

|

RU2670968C1 |

| ОДНОВАЛЬНЫЙ ГОРИЗОНТАЛЬНЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕМЕШИВАНИЯ ТВЕРДЫХ И ЖИДКИХ КОМПОНЕНТОВ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ И НИЗКОЙ ТЕМПЕРАТУРЕ | 2024 |

|

RU2831166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЕВЫХ ПРЕПАРАТОВ ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ, СОДЕРЖАЩИХ ГИДРОФОБНЫЕ ФУНГИЦИДЫ | 2023 |

|

RU2835939C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2498971C1 |

| ГИДРОГЕЛЕВЫЙ ПРЕПАРАТ ДЛЯ ПРОТИВОПАТОГЕННОЙ ЗАЩИТЫ ПОЧВЫ | 2019 |

|

RU2726561C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ | 2017 |

|

RU2648079C1 |

| САМОСУСПЕНДИРУЮЩИЕСЯ ПРОППАНТЫ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА | 2013 |

|

RU2621239C2 |

Изобретение относится к установке для производства частиц композиционного гидрогелевого материала. Техническим результатом является повышение эффективности и удельной производительности установки и возможность проведения процессов гелеобразования, полимеризации и первичного дробления в одном аппарате с минимумом операций. Технический результат достигается установкой для производства частиц композиционного гидрогелевого материала, которая содержит реактор с тихоходным перемешивающим устройством и рубашкой обогрева, узел для крупного измельчения брикетированного гидрогеля, узел диспергирования на специальной сетке и узел разделения суспензии на мелкие фракции. Установка дополнительно содержит узел быстроходного верхнеприводного измельчения в виде быстроходной зубчатой дисковой фрезы или ножевой крестообразной фрезы с ножами. Вне реактора установлены: устройство для опускания и подъема фрез, узел диспергирования, содержащий насос для перекачки суспензий, двухзонный диспергатор, выполненный в виде цилиндрического корпуса с размещенным в нем цилиндроконическим поршнем с выполненными на его конической поверхности направляющими канавками и снабженным распределительным кольцом с перегородками и сетчатым фильтром. Перечисленные устройства установлены последовательно и соединены системой трубопроводов для отвода суспензий с крупными частицами в узел диспергирования и возврата измельченного гидрогеля в реактор на повторное диспергирование. 1 з.п. ф-лы, 7 ил., 1 табл., 4 пр.

1. Установка для производства частиц композиционного гидрогелевого материала, содержащая реактор с тихоходным перемешивающим устройством и рубашкой обогрева, узел для крупного измельчения брикетированного гидрогеля, узел диспергирования на специальной сетке и узел разделения суспензии на мелкие фракции, отличающаяся тем, что она дополнительно содержит узел быстроходного верхнеприводного измельчения в виде быстроходной зубчатой дисковой фрезы или ножевой крестообразной фрезы с ножами, а вне реактора установлены: устройство для опускания и подъема фрез, узел диспергирования, содержащий насос для перекачки суспензий, двухзонный диспергатор, выполненный в виде цилиндрического корпуса с размещенным в нем цилиндроконическим поршнем с выполненными на его конической поверхности направляющими канавками и снабженным распределительным кольцом с перегородками и сетчатым фильтром, причем устройства установлены последовательно и соединены системой трубопроводов для отвода суспензий с крупными частицами в узел диспергирования и возврата измельченного гидрогеля в реактор на повторное диспергирование.

2. Установка по п. 1, отличающаяся тем, что ножевая крестообразная фреза выполнена в виде четырех крестообразных пластин с размещенными на них с наружной и внутренней поверхности четырьмя треугольными ножами с возможностью их перемещения по окружности относительно пластин на 45-135 град.

| US 8721167 B2, 13.05.2014 | |||

| US 7007711 B1, 07.03.2006 | |||

| Приспособление для передачи от поршневых двигателей к ведущим осям локомотивов | 1923 |

|

SU3250A1 |

| US 6092922 A, 25.07.2000. | |||

Авторы

Даты

2020-10-21—Публикация

2019-07-04—Подача