Предлагаемое изобретение относится к цветной металлургии, в частности к электролизерам для производства алюминия.

Одним из путей повышения срока службы электролизера за счет повышения стойкости катодного устройства, повышения сортности получаемого товарного металла является предотвращение проникновения в углеродсодержащую футеровку и, в дальнейшем, в футеровку цоколя и катодное устройство криолит-алюминий-глиноземсодержащего расплава.

Процесс проникновения вышеуказанных компонентов и механизмы разрушения катодного устройства связаны как с физико-механическими, так и с физико-химическими процессами.

Известны способы защиты катодного устройства путем создания защитных барьерных слоев, предотвращающих глубокое проникновение вышеуказанных компонентов в катодное устройство алюминиевого электролизера и нарушение его целостности, приводящее к снижению срока службы.

Известно катодное устройство электролизера для получения алюминия, содержащее металлический кожух, футерованный боковыми углеграфитовыми блоками, цоколь из сыпучего материала, включающего компоненты шихты электролита, подовые углеграфитовые блоки с токоподводящими стержнями, межблочные швы, в котором цоколь выполнен из глинозема плотностью 0,307-0,333 от истинной, а по периметру кожуха на ширине 2,5-3,0 толщины бокового углеграфитового блока и центральному межблочному шву на ширине 2,0-2,5 ширине межблочного шва - плотностью 0,372-0,487 от истинной, причем между кожухом и торцами углеграфитовых блоков на высоте 2,0-2,5 высоты токоподводящего стержня и ширине 1,2-1,5 толщины бокового углеродистого блока футеровка выполнена из огнеупорного кирпича (А.с. СССР №1527324, С 25 С 3/08, 1989 г.). Недостатками известного решения являются:

1) используется дорогостоящее сырье, используемое в основном производстве алюминия, что повышает себестоимость монтажа катодного устройства;

2) изоляционный (барьерный) слой глинозема, выполненный даже уплотненным, не обеспечивает в полной мере предотвращения проникновения в катодное устройство алюминиевого и натрий-фторсодержащего расплавов;

3) вторичное использование глиноземной засыпки цоколя катодного устройства также проблематично, т.к. она насыщается фтористыми солями и в процессе эксплуатации электролизера возможно образование тугоплавких интерметаллидов и карбидов.

Известно катодное устройство электролизера для получения алюминия, содержащее металлический кожух, футерованный боковыми углеграфитовыми блоками, цоколь из сыпучего материала, подовые углеграфитовые блоки с токоподводящими стержнями, в котором цоколь выполнен из отсева кварцита фракции 2-20 мм, продукта отхода от производства кристаллического кремния (Пат. РФ №2061796, С 25 С 3/08, 1996 г.).

По назначению и технической сущности: барьерный слой катодного устройства алюминиевого электролизера; по наличию сходных признаков: выполнение слоя из сыпучего кремнеземсодержащего материала, данное решение выбрано в качестве ближайшего аналога.

Недостаток известного решения: плотность слоя недостаточна высока, т.к. использован довольно крупный кремнеземсодержащий сыпучий материал, а следовательно, существует вероятность глубокого проникновения криолит-глиноземного расплава и расплава алюминия в цоколь, что может привести к нарушению целостности катодного устройства, снижению сортности металла и снижению срока службы электролизера.

Задачей предлагаемого технического решения является повышение срока службы электролизера для производства алюминия, снижение себестоимости и трудозатрат при монтаже катодного устройства, повышение сортности товарного алюминия.

Техническим результатом является выполнение плотного огнеупорного слоя из инертного дешевого материала в катодном устройстве алюминиевого электролизера, предотвращающего проникновения расплава алюминия и электролита в цоколь.

Технический результат достигается тем, что в катодном устройстве электролизера для получения алюминия, содержащем металлический кожух, футерованный боковыми углеграфитовыми блоками, установленными на бровку, подовые углеграфитовые блоки с токоподводящими стержнями, межблочные швы, теплоизоляционный слой и огнеупорный слой, выполненный из сыпучего кремнеземсодержащего материала, огнеупорный слой выполнен из отходов электротермического производства кремния в виде пыли циклонов газоочистки.

Кроме того, огнеупорный слой выполнен из пыли циклонов газоочистки крупностью не более 1 мм и уплотнен, а часть бровки выполнена со ступенчатыми выступами, на верхней горизонтальной поверхности которых установлены концы токоподводящих стержней и подовые углеграфитовые блоки.

Техническая сущность предлагаемого решения заключается в следующем.

В процессе эксплуатации электролизера расплав алюминия и криолит-глиноземный расплав, проходя через разрушившиеся межблочные швы или образовавшиеся в процессе обжига электролизера и его эксплуатации трещины в углеграфитовых блоках, проникают как к токоподводящим стержням, так и к конструктивным элементам - футеровка цоколя, металлический кожух.

Результатами этих проникновений расплавов являются нарушение стабильности процесса электролиза, снижение сортности получаемого товарного алюминия, нарушение целостности катодного устройства и преждевременный выход электролизера из эксплуатации.

В предлагаемом катодном устройстве барьерный защитный слой выполнен из сыпучего кремнеземсодержащего материала в виде пыли циклонов газоочистки электротермического производства кремния, который предотвращает проникновение расплавов алюминия и криолит-глиноземного в катодное устройство и устраняет отрицательные последствия этих проникновений.

Выбранный материал является отходом электротермического производства кремния и обладает необходимыми для данного применения физико-химическими свойствами: его основой является инертное, стойкое к расплавам электролита и алюминия соединение в виде диоксида кремния (до 90%), пыль имеет значительную удельную поверхность, хорошо уплотняется, чем обеспечивается плотная упаковка.

Выбор крупности пыли не более 1 мм обеспечивает отсев крупной фракции, содержащей, в основном, углерод (нежелательный компонент в составе барьерного слоя), и способствует выполнению более плотной "упаковки" материала.

Выполнение части бровки предлагаемого катодного устройства со ступенчатыми выступами, на верхней горизонтальной поверхности которых установлены концы токоподводящих стержней и углеграфитовые блоки, обусловлено следующим.

Выполненный порог, с одной стороны, предотвращает "растекание" пыли по периферии футерованного катодного устройства и обеспечивает плотную и равномерную "упаковку", а с другой стороны, служит затвором для подовой массы при набойке периферийного шва и дополнительным барьером, предотвращающим проникновение расплавов алюминия и электролита в глубину по периферии катодного устройства.

В случае нарушения целостности межблочных швов, образование трещин в углеграфитовых блоках и проникновения в эти разрушения алюминия (электролита), расплав доходит до уплотненного слоя пыли. При этом происходит дробление жидкого расплава (значительная удельная поверхность и мелкодисперсность пыли), предотвращение его проникновения на значительную глубину (уплотнение слоя) и кристаллизация расплава.

Для последующей порции проникающего в огнеупорный слой расплава барьером является и закристаллизовавшийся ранее расплав, и материал барьерного слоя, а также продукты их реакции.

Таким образом предотвращается глубокое проникновение расплавов в катодное устройство, приводящее к технологическим нарушениям и выходу электролизера из строя.

Огнеупорный слой катодного устройства электролизера для получения алюминия, выполненный из пыли циклонов газоочистки, обеспечивает создание эффективного барьера для металла и электролита, снижает себестоимость монтажа и трудозатраты, повышает качество товарного алюминия и срок службы электролизера.

Сопоставительный анализ с ближайшим аналогом показывает, что заявляемое устройство отличается:

- выполнением огнеупорного слоя из отходов электротермического производства кремния в виде пыли циклонов газоочистки;

- выполнением слоя из пыли газоочистки циклонов крупностью не более 1 мм;

- выполнением слоя уплотненным;

- выполнением части бровки со ступенчатыми выступами, на верхней горизонтальной поверхности которых установлены концы токоподводящих стержней и подовые углеграфитовые блоки.

Наличие в предлагаемом решении отличительных от ближайшего аналога признаков позволяет сделать вывод о его соответствии критерию изобретения "новизна".

Сравнение заявляемого объекта с ближайшим аналогом и другими известными решениями в данной области выявило признаки, сходные с признаками предлагаемого решения:

- известно выполнение цоколя из сыпучего инертного материала в виде глинозема плотностью 0,307-0,333 от истинной и уплотненного по периферии и в районе центрального межблочного шва глинозема плотностью 0,372-0,487 от истинной (А.с. СССР №1527324, С 25 С 3/08, 1989 г.);

- известно выполнение цоколя катодного устройства электролизера для получения алюминия из сыпучего кремнеземсодержащего материала в виде отсева кварцита фракции 2-20 мм (Пат. РФ №2061769, С 25 С 3/08, 1996 г.);

- известно выполнение бровки из огнеупорного материала по периметру внутренней боковой поверхности кожуха, на которую установлены боковые углеграфитовые блоки и которая установлена на поверхности цоколя (Пат. РФ №2061769, С 25 С 3/08, 1996 г.).

В процессе поиска и сопоставительного анализа не выявлено технических решений, характеризующихся сходными идентичными или эквивалентными признаками с предлагаемым.

Использование совокупности известных и неизвестных признаков предлагаемого решения позволяет получить более высокий технико-экономический результат: снизить себестоимость и трудозатраты при монтаже катодного устройства, повысить срок службы электролизера, что и позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "изобретательский уровень".

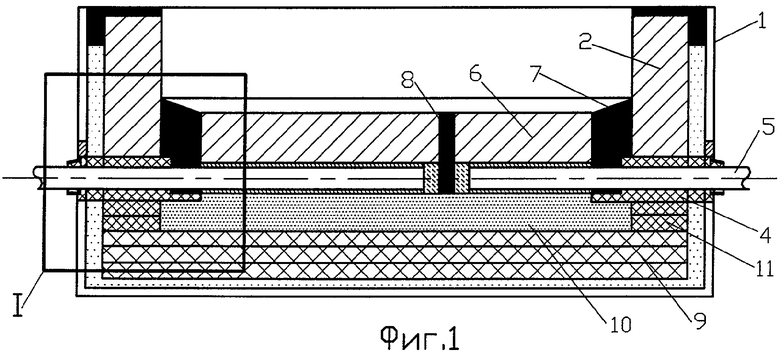

Катодное устройство электролизера для получения алюминия состоит фиг.1, фиг.2 из металлического кожуха 1, футерованного боковыми углеграфитовыми блоками 2, установленными на бровку 3, выполненную со ступенчатыми выступами 4, на верхней горизонтальной поверхности которых установлены концы токоподводящих стержней 5, и подовых углеграфитовых блоков 6, между углеграфитовыми блоками 2, 6 выполнены швы: периферийный 7 и центральный 8 из подовой массы, футеровки днища металлического кожуха - теплоизоляционного слоя 9, выполненного из огнеупорного кирпича, и огнеупорного слоя 10, выполненного из пыли циклонов газоочистки электротермического производства кремния, обрамления 11 из огнеупорного кирпича, выполненного по периметру катодного кожуха.

Монтаж катодного устройства ведут следующим образом.

Днище металлического кожуха 1 футеруют тремя рядами теплоизоляционного кирпича, образуя теплоизоляционный слой 9, по периметру кожуха монтируют из огнеупорного кирпича обрамление 11 и образовавшуюся футерованную кирпичом емкость заполняют пылью циклонов газоочистки электротермического производства кремния крупностью не более 1 мм и уплотняют. Затем выкладывают ступенчатый выступ 4 бровки, на уплотненный слой пыли газоочистки от циклонов 10 и на ступенчатый выступ укладывают подовые углеграфитовые блоки 6 таким образом, что на верхней горизонтальной поверхности выступа располагается конец закрепленного в пазу блока 6 токоподводящего стержня 5, а на уплотненном слое пыли газоочистки 10 и на поверхности выступа 4 располагается подовый углеграфитовый блок 6, докладывают бровку 3 и устанавливают на нее боковые углеграфитовые блоки 2, набивают периферийный шов 7 и центральный межблочный шов 8 подовой массой.

Монтаж предлагаемого катодного устройства произведен на Иркутском алюминиевом заводе. Снижена себестоимость монтажа, уменьшены трудозатраты.

Ожидаемый срок службы электролизера за счет повышения стойкости катодного устройства - 52 месяца, что на 4-6 месяцев превышает срок службы рядовых электролизеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2685821C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095487C1 |

| Катодное устройство электролизера для получения алюминия | 1987 |

|

SU1527324A1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2010 |

|

RU2449060C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2191224C1 |

| Подина алюминиевого электролизера | 1990 |

|

SU1708935A1 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| КОНСТРУКЦИЯ ТОКООТВОДОВ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2553132C1 |

Изобретение относится к катодному устройству электролизера для получения алюминия. Катодное устройство электролизера для получения алюминия содержит металлический кожух, футерованный боковыми углеграфитовыми блоками, установленными на бровку, подовые углеграфитовые блоки с токоподводящими стержнями, межблочные швы, теплоизоляционный слой и огнеупорный слой, выполненный из сыпучего кремнеземсодержащего материала, при этом огнеупорный слой выполнен из отходов электротермического производства кремния в виде пыли циклонов газоочистки, в частности из пыли циклонов газоочистки крупностью не более 1 мм, и уплотнен. Кроме того, часть бровки выполнена со ступенчатыми выступами, на верхней горизонтальной поверхности которых установлены концы токоподводящих стержней и углеграфитовые блоки. Изобретение обеспечивает повышение срока службы электролизера, снижение себестоимости и трудозатрат при монтаже катодного устройства и повышение сортности товарного алюминия. 3 з.п. ф-лы, 2 ил.

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149925C1 |

| WO 9402664 A1, 03.02.1994 | |||

| US 6656340 B2, 02.12.2003. | |||

Авторы

Даты

2006-02-27—Публикация

2004-02-02—Подача