Изобретение относится к области цветной металлургии, а именно, к электролитическому производству алюминия в конструкции катодного устройства электролизера для производства алюминия (алюминиевого электролизера).

Уровень техники

Известно традиционное катодное устройство электролизера, содержащее металлический кожух, футерованный боковыми углеграфитовыми или карбидокремниевыми блоками, подовые углеграфитовые блоки с токоподводящими стержнями, межблочные швы, теплоизоляционный слой и огнеупорный (барьерный) слой, выполненный из шамотного кирпича с содержанием оксида алюминия 25-30%, оксида кремния - 60-68% и плотностью не менее 2100 кг/м3 (Сорлье, М., Ойя X. Катоды алюминиевого электролизера. - Красноярск: Версо, 2013).

Недостатком устройства с барьерным слоем из шамотных кирпичей является наличие межкирпичных швов, по которым происходит проникновение агрессивных компонентов электролиза в нижерасположенные зоны катода. Это увеличивает потребление фтористых солей, сокращает срок службы барьерного материала и электролизера в целом. Вследствие того, что для получения шамотных кирпичей исходную глину дважды подвергают обжигу, сначала на этапе получения неформованного обожженного материала и затем на этапе получения кирпича из него, то велика доля расходов энергетических ресурсов и, следовательно, стоимость кирпичей.

Известно катодное устройство электролизера для получения алюминия (патент RU 2270891, С25С 3/08, опубл. 27.02.2006 г.), содержащее металлический кожух, футерованный боковыми углеграфитовыми блоками, установленными на бровку, подовые углеграфитовые блоки с токоподводящими стержнями, межблочные швы, теплоизоляционный слой и огнеупорный слой, выполненный из сыпучего кремнеземсодержащего материала - отхода электротермического производства кремния в виде пыли циклонов газоочистки

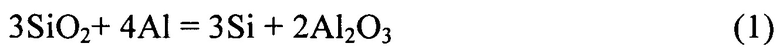

Недостатком такого катодного устройства является низкая стойкость барьерного материала, состоящего преимущественно из SiO2 как по отношению к алюминию, так и фтористым солям. В частности, при попадании алюминия в барьерный материал протекает экзотермическая реакция:

При взаимодействии с криолитом происходит обеднение состава по кремнию из-за протекания газофазной реакции, о чем свидетельствует отрицательное значение изменения стандартной энергии Гиббса реакции (2):

Реакция (1) приводит к выносу кремния из огнеупорного материала в виде газообразного тетрафторида кремния, что приводит к разрушению футеровки и сокращению срока службы огнеупорного материала и электролизера в целом.

Наиболее близкой к заявляемому катодному устройству по технической сущности и достигаемому результату является футеровка катодного устройства электролизера для получения алюминия (патент RU 2608942, С25С 3/08, опубл. 26.01.2017 г.), включающая в себя подовые и бортовые блоки, соединенные между собой холоднонабивной подовой массой, огнеупорный и теплоизоляционный слои из неформованных материалов, причем огнеупорный слой выполнен из алюмосиликатного материала, а теплоизоляционный слой из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава, причем теплоизоляционный и огнеупорный слои состоят, по меньшей мере, из двух подслоев, при этом пористость теплоизоляционного и огнеупорного слоев увеличивается от верхнего подслоя к нижнему, а соотношение толщин огнеупорного и теплоизоляционного слоев составляет 1:(1-3). При этом в качестве одного из подслоев огнеупорного слоя используют природный материал, например, порцелланит.

Недостатком данного катодного устройства является низкая стойкость по отношению к фторсолям огнеупорного подслоя, сокращающего срок службы огнеупоров и электролизера в целом.

Раскрытие изобретения

В основу изобретения положена задача увеличения срока службы алюминиевого электролизера, сокращение расхода фтористых солей и расширение сырьевой базы за счет утилизации отходов алюминиевых заводов и применения природных материалов.

Технический результат заключается в решении поставленной задачи, а также замедлении проникновения агрессивных компонентов электролиза в огнеупорный (барьерный) слой.

Поставленная задача решается, а технический результат достигается предложенным катодным устройством электролизера для получения алюминия, содержащим металлический кожух, футерованный боковыми блоками, установленными на бровку, подовые углеграфитовые блоки с токоподводящими стержнями, цоколь из по меньшей мере одного теплоизоляционного и огнеупорного слоев, выполненных из сыпучих материалов. При этом по меньшей мере один огнеупорный слой выполнен в виде смеси следующих основных компонентов: порцелланита, предпочтительно 23-26 масс. %, кварцитов, предпочтительно 43-46 масс. %, и отработанных муллитовых кирпичей печей обжига анодов, предпочтительно 28-32 масс. %, и уплотненного до кажущейся плотности не менее 2100 кг/м3. А также предложен огнеупорный слой катодного устройства электролизера для получения алюминия, выполненный из сыпучего материала, а именно, в виде смеси следующих основных компонентов: порцелланита, кварцитов и отработанных муллитовых кирпичей печей обжига анодов, уплотненного до кажущейся плотности не менее 2100 кг/м3.

Предлагаемое катодное устройство электролизера для получения алюминия дополняют частные отличительные признаки.

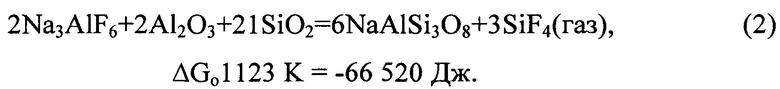

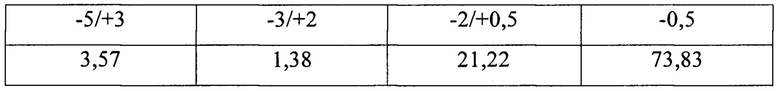

Гранулометрический состав порцелланита (глиежа) (масс. %) имеет следующее распределение частиц по размерам (мм.).

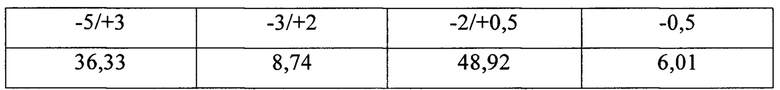

Гранулометрический состав кварцитов (масс. %) имеет следующее распределение частиц по размерам (мм.).

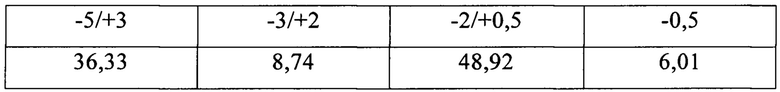

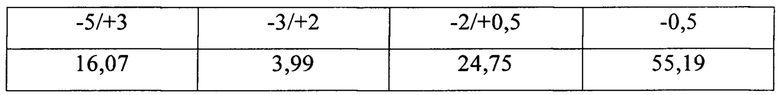

Гранулометрический состав измельченных отработанных муллитовых кирпичей (масс. %) печей обжига анодов имеет следующее распределение частиц по размерам (мм.).

Осуществление изобретения

Особенностью предложенного технического решения является использование бесшовного огнеупорного слоя из смесевой композиции природных материалов и отходов алюминиевых заводов.

В качестве основных компонентов композиции предлагается применять порцелланит (глиеж) - горелые породы, превращенные под действием подземных пожаров угольных пластов в фарфоровидные материалы, природный кварцит и отработанные муллитовые кирпичи.

Авторы предложенного изобретения неожиданно пришли к выбору компонентов композиции посредством проведения множества экспериментов по исследованию сочетания различных материалов для решения поставленной задачи.

Основное преимущество порцелланита обусловлено тем, что данный материал прошел высокотемпературную обработку в природных условиях, что обеспечивает его низкую стоимость. Недостатком материала является высокая закрытая пористость (до 14%), обусловленная выходом гидроксильной группы (ОН) из кристаллической решетки каолина. Поэтому уплотнить его выше 1700 кг/м3 не удается, в результате чего в единице объема огнеупорного слоя из порцелланита количество материала по сравнению с традиционными ниже на 15%. Вторым недостатком порцелланитов является недостаточное содержание оксидов алюминия, необходимых для формирования вязкого стеклообразного альбита. Это ухудшает его свойства как огнеупорного (барьерного) материала, поэтому одним из возможных путей использования порцелланита в качестве такого материала является его неочевидная, но очень удачная комбинация с кварцитом и высокоглиноземистого материала - отработанных муллитовых кирпичей.

Целесообразность включения кварцитов в смесь барьерного материала обусловлена наличием фазового перехода при нагревании до 572,6°С, происходящего с увеличением объема, что способствует увеличению плотности барьерной смеси и замедлению проникновения агрессивных компонентов электролиза в огнеупорный слой.

Химический состав огнеупорного слоя, состоящего из порцелланита, кварцитов и отработанных муллитовых кирпичей, подбирается близким к составу применяемых на практике шамотных кирпичей, поэтому количество отработанных муллитовых кирпичей должно обеспечить требуемое содержание оксидов алюминия (25-30%).

В составе смеси барьерного материала, гетерогенной полифракционной композиции, предлагается использовать преимущественно крупные фракции муллитовых кирпичей для создания жесткого структурного каркаса. Мелкие фракции порцелланита совместно с кварцитом заполняют его свободное пространство, чем и обеспечивается плотная упаковка (не менее 2000 кг/м3 в лабораторных и 2100 кг/м3 - в промышленных условиях) и замедляется проникновение агрессивных компонентов электролиза в огнеупорный слой.

Гранулометрический состав порцелланита (масс. %) имеет следующее распределение частиц по размерам (мм.):

Гранулометрический состав кварцитов (масс. %) имеет следующее распределение частиц по размерам (мм.):

Гранулометрический состав отработанных муллитовых кирпичей (масс. %) имеет следующее распределение частиц по размерам (мм.):

Таким образом, огнеупорный слой представляет собой порошки подобранного гранулометрического состава фракции -5 мм из названных материалов.

Выбор верхней границы диапазона (-5 мм) обусловлен наличием противоположных факторов, влияющих на достижении технического результата - замедления проникновения агрессивных компонентов электролиза в огнеупорный (барьерный) слой, что достигается максимально возможной плотностью материала. Сужение диапазона частиц способствует гомогенизации, но уменьшает плотность упаковки, увеличение - обеспечивает рост плотности упаковки, но при этом растет вероятность расфракционирования и необходимость тщательного перемешивания смеси что увеличивает энергозатраты на подготовку смеси. Предлагаемое значение является оптимальным и основанным на эмпирических данных.

Предлагаемая конструкция катодного устройства по сравнению с прототипом позволяет замедлить проникновение агрессивных компонентов электролиза в огнеупорный слой. При этом разработанный состав смеси огнеупорного слоя является оптимальным. Если смесь не будет содержать порцелланитов, то не достигается задача увеличения срока службы электролизера, сокращения расхода фтористых солей и расширение сырьевой базы за счет применения природных материалов. Если смесь не будет содержать крупных частиц отработанных муллитовых кирпичей, то нарушится каркасная структура и не будет достигнута плотная упаковка барьерного слоя, снизится стойкость смеси к расплавленному алюминию. Если смесь не будет содержать кварцитов, то также не будет достигнута высокая плотность упаковки, поскольку именно в кварцитах при температуре 572,6°С протекает фазовый переход α-SiO2 в β-SiO2, сопровождающийся увеличением объема и ростом плотности барьерного материала. Кроме того, парообразный натрий и электролит, проникающие в материал по границам частиц не будут так эффективно взаимодействовать с муллитом и порцелланитом, как с кварцитом с образованием прочной связки из бисиликата и моносиликата натрия (Na2O⋅2SiO2, Na2O⋅SiO2), монолитизирующих огнеупорный слой и уменьшающей проникновение агрессивных компонентов электролиза в огнеупорный слой.

Если содержание порцелланита будет больше заявленного уровня (26 масс. %), то нарушается плотность упаковки, если ниже заявленного (23 масс. %), то снижается объем применения дешевого природного материала.

Если содержание кварцита будет больше заявленного уровня (46 масс. %), то нарушается плотность упаковки, если меньше заявленного (43 масс. %), то снижается эффект объемного расширения и самоуплотнения барьерной смеси, в результате чего растет проникновение агрессивных компонентов электролиза в огнеупорный слой.

Если количество измельченных отработанных муллитовых кирпичей печей обжига анодов будет больше заявленного (32 масс. %), то нарушается плотность упаковки, не образуется достаточного количества вязкого расплава (альбита) и, как следствие, растет проникновение агрессивных компонентов электролиза в огнеупорный слой. Если количество измельченных отработанных муллитовых кирпичей печей обжига анодов будет меньше заявленного (28 масс. %), то также нарушается плотность упаковки и оптимальный химический состав смеси.

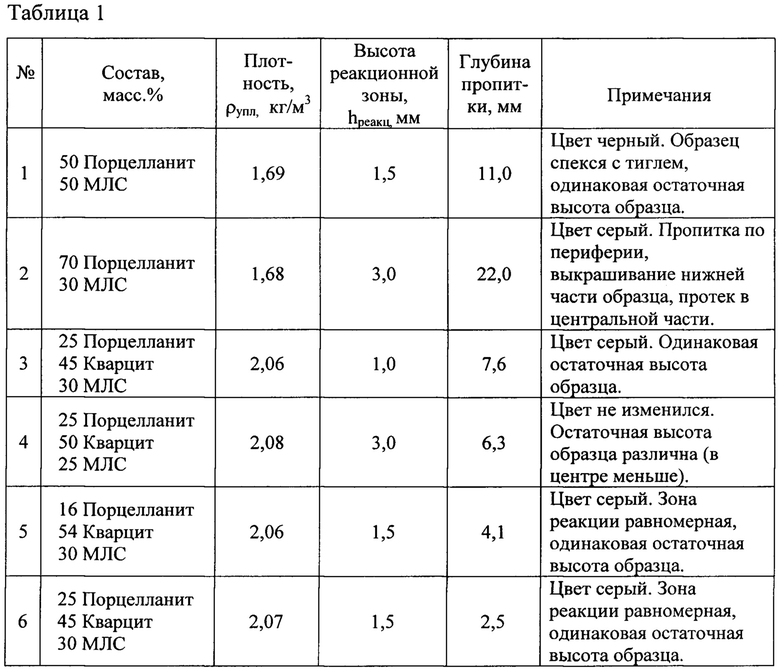

Вышеизложенное подтверждается лабораторными исследованиями процесса проникновения агрессивных компонентов электролиза в огнеупорные слои с различными сочетаниями предлагаемых материалов.

Для приготовления смесей были использованы следующие компоненты:

- порцелланит (месторождение «Туляк», Уярский район, Красноярский край).

- кварцит или кварц-каолин (Кампановское месторождение, Уярский район, Красноярский край);

- отработанные муллитовые кирпичи марки «МЛС-62» из простенков печей обжига анодов (далее по тексту МЛС);

Испытания по проникновения агрессивных компонентов электролиза в огнеупорные слои заключались в определении глубины проникновения фтористых солей в огнеупор, которые находились в печи в графитовом тигле в течение 24 часов при температурах электролиза (~ 950°С) и прямом воздействии фтористых солей, алюминия и натрия. Испытанию подверглись шесть различных образцов с различными химическими составами. Результаты испытаний на криолитоустойчивость приведены в таблице 1.

Из представленных данных видно, что состав №6 имеет минимальную глубину проникновения агрессивных компонентов электролиза в огнеупорный слой.

Оптимальным составом смеси в огнеупорном слое является, масс. %: порцелланит - 25, кварциты - 45, отработанные муллитовые кирпичи - 30.

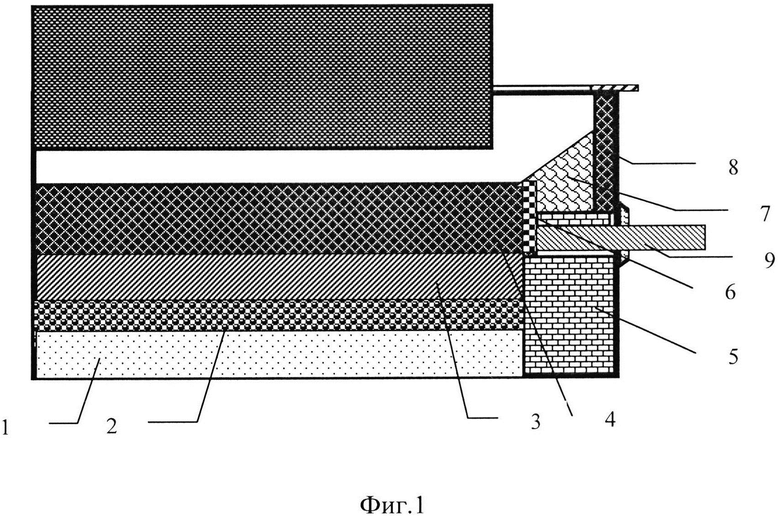

Сущность изобретения поясняется чертежом, на котором изображено катодное устройство электролизера, состоящее из теплоизоляционного неграфитированного углеродного слоя 1 пористостью до 90%, расположенного над ним теплоизоляционного слоя 2 с пористостью до 60%, над которыми располагается огнеупорный слой 3 из смеси порцелланита, кварцитов и отработанных муллитовых кирпичей, имеющий пористость до 17% и высокое сопротивление к проникновению компонентов электролита, проникающим через подину, состоящую из углеграфитовых блоков 4. По периметру внутренней боковой поверхности металлического кожуха выполнена кладка кирпичной бровки 5. Подовая масса 6 заполняет пространство между подовыми углеграфитовыми блоками 4 и блоком-вставкой 7, примыкающей к бортовым блокам 8. Токоподводящий стержень 9 соединен с подовыми углеграфитовым блоком 4.

Использование вышеописанного катодного устройства позволит увеличить срок службы электролизеров, сократить расход фтористых солей и расширить сырьевую базу за счет утилизации отходов алюминиевых заводов применения природных материалов.

Неочевидность решения заключается в особенностях применения порцелланитов (глиежей), которые подверглись природной термической обработке и поэтому имеют конкурентные свойства по отношению к ранее применяемым для той же цели материалам. В сочетании с другими материалами - измельченными муллитовыми кирпичами и кварцитом они обеспечивают прогресс в части обеспечения высокоэффективного решения (получения безобжигового огнеупорного материала) по сравнению с материалами, существовавшими до заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2270891C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| СПОСОБ ПОДГОТОВКИ РЕЦИКЛИНГА НЕФОРМОВАННОГО ФУТЕРОВОЧНОГО МАТЕРИАЛА ИЗ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2804973C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2276700C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

Изобретение относится к конструкции катодного устройства электролизера для производства алюминия электролизом. Катодное устройство содержит металлический кожух, футерованный боковыми блоками, установленными на бровку, подовые углеграфитовые блоки с токоподводящими стержнями, цоколь из теплоизоляционного слоя и огнеупорного слоя, выполненного из смеси порцелланита 23-26 мас. %, кварцитов 43-46 мас. % и отработанных муллитовых кирпичей печей обжига анодов 28-32 мас. % и уплотненного до кажущейся плотности не менее 2100 кг/м3. Обеспечивается увеличение срока службы электролизера, сокращение расхода фтористых солей и расширение сырьевой базы за счет утилизации отходов алюминиевых заводов и применения природных материалов и замедление проникновения агрессивных компонентов электролиза в огнеупорный слой. 2 н. и 8 з.п. ф-лы, 1 ил., 1 табл.

1. Катодное устройство электролизера для получения алюминия, содержащее металлический кожух, футерованный боковыми блоками, установленными на бровку, подовые углеграфитовые блоки с токоподводящими стержнями, цоколь из по меньшей мере одного теплоизоляционного и огнеупорного слоев, выполненных из сыпучих материалов, отличающееся тем, что по меньшей мере один огнеупорный слой выполнен из смеси следующих основных компонентов: порцелланита 23-26 мас. %, кварцитов 43-46 мас. % и отработанных муллитовых кирпичей печей обжига анодов 28-32 мас. %, и уплотнен до кажущейся плотности не менее 2100 кг/м3.

2. Устройство по п. 1, отличающееся тем, что масса частиц порцелланита размерами менее 0,5 мм составляет 73,83%, масса частиц более 0,5 мм и менее 2 мм составляет 21,22%, доля частиц более 2 мм и менее 3 мм составляет 1,38%, а масса частиц более 3 мм и менее 5 мм составляет 3,57%.

3. Устройство по п. 1, отличающееся тем, что масса частиц кварцитов менее 0,5 мм составляет 6,01%, масса частиц более 0,5 мм и менее 2 мм составляет 48,92%, доля частиц более 2 мм и менее 3 мм составляет 8,74%, а масса частиц более 3 мм и менее 5 мм составляет 36,33%.

4. Устройство по п. 1, отличающееся тем, что масса частиц измельченных отработанных муллитовых кирпичей менее 0,5 мм составляет 55,19%, масса частиц более 0,5 мм и менее 2 мм составляет 24,75%, доля частиц более 2 мм и менее 3 мм составляет 3,99%, а масса частиц более 3 мм и менее 5 мм составляет 16,07%.

5. Устройство по п. 1, отличающееся тем, что смесь содержит преимущественно крупные фракции муллитовых кирпичей для создания жесткого структурного каркаса, при этом мелкие фракции порцелланита совместно с кварцитом заполняют его свободное пространство.

6. Устройство по п. 1, отличающееся тем, что соотношение порцелланита, муллитовых кирпичей и кварцитов составляет в смеси 1:1:2.

7. Цоколь катодного устройства электролизера для получения алюминия, содержащий по меньшей мере один огнеупорный слой из сыпучего материала, отличающийся тем, что по меньшей мере один огнеупорный слой выполнен из смеси основных компонентов, включающей порцелланит, кварциты и отработанные муллитовые кирпичи печей обжига анодов, и уплотнен до кажущейся плотности не менее 2100 кг/м3.

8. Цоколь по п. 7, отличающийся тем, что соотношение порцелланита, муллитовых кирпичей и кварцитов составляет 1:1:2.

9. Цоколь по п. 7, отличающийся тем, что содержание в смеси порцелланита составляет 23-26 мас. %, содержание кварцитов составляет 43-46 мас. %, а содержание отработанных муллитовых кирпичей печей обжига анодов составляет 28-32 мас. %.

10. Цоколь по п. 7, отличающийся тем, что масса частиц порцелланита размерами менее 0,5 мм составляет 73,83%, масса частиц более 0,5 мм и менее 2 мм равна 21,22%, доля частиц более 2 мм и менее 3 мм составляет 1,38%, а масса частиц более 3 мм и менее 5 мм - 3,57%,

причем масса частиц кварцитов менее 0,5 мм составляет 6,01%, масса частиц более 0,5 мм и менее 2 мм равна 48,92%, доля частиц более 2 мм и менее 3 мм составляет 8,74%, а масса частиц более 3 мм и менее 5 мм - 36,33%, при этом

масса частиц измельченных отработанных муллитовых кирпичей менее 0,5 мм составляет 55,19%, масса частиц более 0,5 мм и менее 2 мм равна 24,75%, доля частиц более 2 мм и менее 3 мм составляет 3,99%, а масса частиц более 3 мм и менее 5 мм - 16,07%.

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2270891C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| CN 202688464 U, 23.01.2013. | |||

Авторы

Даты

2019-04-23—Публикация

2018-06-07—Подача