Изобретение относится к трубопрокатному производству, а именно к способу производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб, и может быть использовано при производстве их на трубопрокатных установках с пилигримовыми станами.

В практике трубного производства известен способ производства биметаллических труб на пилигримовом стане, включающий нагрев исходных центробежно-литых заготовок и их прокатку на дорнах (М.И.Чепурко, Н.П.Карпенко, А.В.Сафьянов и др. Технологические основы производства биметаллических труб. Челябинск: Металл, 1993 г., с.39-47, с.196-211).

Указанный способ применяется для производства биметаллических труб, слои которых имеют близкую пластичность или близкий коэффициент объемного расширения при высоких температурах. Поэтому нагрев в широком интервале температур с разной скоростью нагрева металла и разными величинами деформации не приводят к разрывам труб при их изготовлении.

Недостатком указанного способа производства биметаллических труб является отсутствие технологических параметров нагрева и допустимых величин деформации для производства труб с композицией углеродистая сталь - инструментальная сталь с содержанием углерода до 2,2%, т.е. имеющая низкую пластичность из-за наличия в структурной составляющей - карбидов.

Наиболее близким техническим решением производства биметаллических износостойких труб на трубопрокатных установках с пилигримовыми станами является способ производства биметаллических труб, включающий нагрев полых центробежно-литых биметаллических заготовок с содержанием до 2,2% углерода в металле плакирующего слоя до температуры 800-850°С со скоростью 3,3-4,5 град./мин, а далее до температуры пластичности 1180-1200°С со скоростью 2,7-3,3 град./мин и прокатку (деформацию) в валках пилигримового стана с вытяжкой μ<9,0 (Патент РФ №2133160, кл. В 21 В 21/00, Бюл. №20 от 20.07.1999, "Способ производства биметаллических труб" и Н.П.Карпенко, Л.И.Лапин, В.В.Игнатьев. Производство износостойких труб большого диаметра для транспортировки сыпучих материалов. Сталь, №9, с.48, 1997 г.).

Недостатком указанного способа производства биметаллических труб является то, что биметаллические трубы размером 219×14, 273×14, 325×16, 426×20 и 530×25 мм прокатываются с износостойким (плакирующим) слоем, составляющим не более 50% от общей толщины стенки, без учета варьирования толщины пластичного слоя и коэффициента вытяжки в зависимости от геометрических размеров труб и размеров центробежно-литых заготовок, а также без учета величины угара толщины стенки пластичного (наружного) слоя центробежно-литых заготовок при нагреве их до температуры пластичности.

Целью настоящего изобретения является производство износостойких против абразивного износа биметаллических центробежно-литых заготовок и биметаллических труб с внутренним (плакирующим) слоем из инструментальной стали с содержанием углерода до 2,2% и с другими композиционными материалами с толщиной плакирующего слоя, составляющего 75-85% от общей толщины стенки трубы, и с варьированием толщины пластичного слоя и коэффициентов вытяжек в зависимости от геометрических размеров труб и центробежно-литых заготовок, а также с учетом угара пластичного (наружного) слоя центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности.

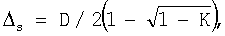

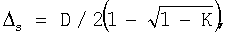

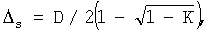

Указанная цель достигается тем, что в способе производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб для транспортировки сыпучих абразивных материалов и пульп на трубопрокатных установках с пилигримовыми станами, включающем отливку центробежным способом полых биметаллических заготовок с износостойким внутренним слоем, составляющим 50-60% от общей толщины стенки, нагрев заготовок до температуры пластичности и прокатку их в биметаллические трубы на трубопрокатных установках с пилигримовыми станами с износостойким слоем, составляющим не более 50% от общей толщины стенки, и вытяжкой не более 9 (μ<9,0), отливку полых центробежно-литых заготовок и прокатку биметаллических труб на пилигримовых станах производят с учетом угара пластичного слоя центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а толщину пластичного слоя на биметаллических центробежно-литых заготовках увеличивают с учетом угара при нагреве их до температуры пластичности и с увеличением наружного диаметра, которую определяют по формуле

,

,

где D - диаметр центробежно-литой заготовки, мм;

Δs - величина угара (утонения) толщины стенки пластичного (наружного) слоя центробежно-литых заготовок при нагреве до температуры пластичности, мм;

К - коэффициент угара металла при нагреве центробежно-литых заготовок до температуры пластичности.

Заявляемое техническое решение отличается от прототипа тем, что с целью увеличения срока службы биметаллических труб толщину износостойкого слоя увеличивают в 1,5-2,0 раза, а для производства качественных труб по толщине стенки (без дефектов в виде рванин) отливку полых центробежно-литых биметаллических заготовок и прокатку биметаллических труб на пилигримовых станах производят с учетом угара пластичного (наружного) слоя центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а толщину пластичного слоя на биметаллических центробежно-литых заготовках увеличивают с учетом угара при нагреве их до температуры пластичности и с увеличением наружного диаметра, которую определяют по формуле

где D - диаметр центробежно-литой заготовки, мм;

Δs - величина угара (утонения) толщины стенки пластичного (наружного) слоя центробежно-литой заготовки при нагреве до температуры пластичности, мм;

К - коэффициент угара металла при нагреве центробежно-литых заготовок до температуры пластичности.

Эти отличия позволяют сделать вывод о соответствии критерию "новизна".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Способ был отработан и осуществлен на ОАО "Череповецкий литейно-механический завод" и на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ". По данному способу были отлиты биметаллические заготовки и прокатаны качественные биметаллические трубы из сталей 30+Х12 (в стали X12 содержание углерода 2,0-2,2, марганца 0,15-070, кремния - 0,15-0,35 и хрома 13,0-13,5%) размером 219×16 (3+13), 273×16 (3+13), 325×16 (5+11) и 426×25 (5+20) мм вместо 219×14 (7+7), 273×14 (7+7), 325×16 (8+8) и 426×20 (10+10) по ТУ 14-3-849-79. В скобках первая цифра означает толщину пластичного слоя (ст.30), а вторая цифра толщину износостойкого (плакирующего) слоя (ст.X12). Данные по геометрическим размерам биметаллических центробежно-литых заготовок и труб, изготовленных по существующему и предлагаемому способам, приведены в таблице.

Использование предложенного способа производства биметаллических труб позволило получить качественные длинномерные трубы длиной (10-12 метров) с увеличенным износостойким слоем в 1,5-2,0 раза для транспортировки абразивных материалов в районе вечной мерзлоты и закрыть потребность в данных трубах АК "Алмазы Россия - Саха", что в свою очередь позволило увеличить срок эксплуатации данных труб в 1,5-2,0 раза по сравнения с трубами, прокатанными из биметаллических центобежно-литых заготовок, отлитыми и прокатанными в трубы по существующему способу.

Размеры биметаллических труб и центробежнолитых заготовок из стали 30+Х12, изготовленных по существующему и предлагаемому способам

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК И БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278749C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ СЫПУЧИХ АБРАЗИВНЫХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2271259C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК С НАРУЖНЫМИ И ВНУТРЕННИМИ ПЛАКИРУЮЩИМИ СЛОЯМИ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ, ПРОИЗВОДСТВА ИЗ НИХ БЕСШОВНЫХ ТРЕХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ, ДЛЯ ДОБЫЧИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ, ЕГО ТРАНСПОРТИРОВКИ И ТРУБ ДЛЯ ХОЗЯЙСТВЕННЫХ НУЖД | 2013 |

|

RU2535151C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ ПОЛЫХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, ПЛАКИРОВАННЫХ ПЛАСТИЧНЫМИ УГЛЕРОДИСТЫМИ МАРКАМИ СТАЛИ, И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2013 |

|

RU2550040C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ МАРОК СТАЛИ, ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2346765C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 (351Х36) И ВН.346Х40 (426Х40) ММ ИЗ СТАЛИ МАРОК 10ГН2МФА+08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ СТАЛЬЮ 08Х18Н10Т ТОЛЩИНОЙ 7±2 ММ | 2012 |

|

RU2516137C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ, МЕХАНИЧЕСКИ ОБРАБОТАННЫХ, БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2567420C2 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК (10ГН2МФА+08Х18Н10Т) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 И ВН.346×40 мм С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7±2 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2554249C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322317C2 |

Изобретение относится к трубопрокатному производству, а именно к способу производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб, и может быть использовано при производстве их на трубопрокатных установках с пилигримовыми станами. Способ включает отливку центробежным способом полых биметаллических заготовок с износостойким внутренним слоем, составляющим 50-60% от общей толщины стенки, нагрев заготовок до температуры пластичности и прокатку их в биметаллические трубы на трубопрокатных установках с пилигримовыми станами с износостойким плакирующим слоем, составляющим не более 50% от общей толщины стенки, и вытяжкой не более 9, т.е. μ ≤ 9,0, при этом отливку полых центробежно-литых заготовок и прокатку биметаллических труб на пилигримовых станах производят с учетом угара пластичного наружного слоя центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а толщину пластичного слоя на биметаллических центробежно-литых заготовках увеличивают с учетом угара при нагреве их до температуры пластичности и с увеличением наружного диаметра, которую определяют по формуле  , где D - диаметр центробежно-литой заготовки, мм; Δs - величина угара - утонения толщины стенки пластичного наружного слоя центробежно-литой заготовки при нагреве до температуры пластичности, мм; К - коэффициент угара металла при нагреве центробежно-литых заготовок до температуры пластичности. Изобретение обеспечивает производство качественных труб длиной 10-12 метров с увеличенным износостойким слоем в 1,5-2,0 раза для транспортировки абразивных сыпучих материалов в районе вечной мерзлоты и закрывает потребность в данных трубах АК "Алмазы Россия-Саха", что в свою очередь позволило увеличить срок эксплуатации данных труб в 1,5-2,0 раза по сравнению с трубами, прокатанными из биметаллических центробежно-литых заготовок, отлитых и прокатанных в трубы по существующему способу. 1 з. п. ф-лы, 1табл.

, где D - диаметр центробежно-литой заготовки, мм; Δs - величина угара - утонения толщины стенки пластичного наружного слоя центробежно-литой заготовки при нагреве до температуры пластичности, мм; К - коэффициент угара металла при нагреве центробежно-литых заготовок до температуры пластичности. Изобретение обеспечивает производство качественных труб длиной 10-12 метров с увеличенным износостойким слоем в 1,5-2,0 раза для транспортировки абразивных сыпучих материалов в районе вечной мерзлоты и закрывает потребность в данных трубах АК "Алмазы Россия-Саха", что в свою очередь позволило увеличить срок эксплуатации данных труб в 1,5-2,0 раза по сравнению с трубами, прокатанными из биметаллических центробежно-литых заготовок, отлитых и прокатанных в трубы по существующему способу. 1 з. п. ф-лы, 1табл.

где D - диаметр центробежно-литой заготовки, мм;

Δs- величина угара-утонения толщины стенки пластичного наружного слоя центробежно-литой заготовки при нагреве до температуры пластичности, мм;

К - коэффициент угара металла при нагреве центробежно-литых заготовок до температуры пластичности.

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2133160C1 |

Авторы

Даты

2006-03-10—Публикация

2004-06-02—Подача