Изобретения относится к трубопрокатному производству, а именно к способу производства заготовок с наружными и внутренними плакирующими слоями из коррозионно-стойких сталей и сплавов, производства из них бесшовных трехслойных горячекатаных и холоднокатаных товарных и передельных труб с повышенным ресурсом эксплуатации, для добычи газа и газового конденсата в сероводородсодержащих средах, его транспортировки и труб для хозяйственных нужд, и может быть использовано при производстве заготовок с наружными и внутренними плакирующими слоями из коррозионно-стойких сталей и сплавов, прокатки из них на ТПУ с автоматическими и пилигримовыми станами товарных и передельных трехслойных горячекатаных труб, при переделе передельных горячекатаных труб на станах ХПТ в товарные трехслойные холоднокатаные трубы с повышенным ресурсом эксплуатации в агрессивных средах и для хозяйственного применения вместо труб из углеродистых и нержавеющих марок стали и сплавов.

В трубной промышленности известен способ производства биметаллических труб размером вн.279×36 (351×36) и вн.346×40 (426×40) мм для атомных электростанций из стали марок (10ГН2МФА+08Х18Н10Т) с внутренним плакирующим слоем сталью 08Х18Н10Т толщиной 7±2 мм, включающий отливку слитков ЭШП из стали марки 10ГН2МФА размером 550×1600±50 и 580×1900±50 мм, сверление в слитках центрального отверстия диаметром 100±5 мм, нагрев слитков ЭШП до температуры пластичности, прошивку слитков в стане поперечно-винтовой прокатки в гильзы размером 550×вн.245×1810-1930 и 600×вн.255×1980-2090 мм на оправках диаметром 230 и 240 мм, расточку и обточку гильз в обечайки-заготовки размером 520×вн.265×1550±50 и 570×вн.255×1700±50 мм, заплавление обечаек-заготовок на установке ЭШП сталью 08Х18Н10Т, удаление донных частей биметаллических слитков анодно-механической резкой, сверление в биметаллических слитках размером 520×вн.265×1450±50 и 570×вн.255×1600±50 мм сквозного центрального отверстия диаметром 100±5 мм, расточку биметаллических слитков-заготовок размером 520×вн.265×вн.100×1450±50 мм в слитки-заготовки размером 520×вн.265×вн.160×1450±50 мм, нагрев биметаллических слитков до температуры пластичности, прошивку биметаллических слитков в стане поперечно-винтовой прокатки в гильзы размером 540×вн.300×1650-1770 и 600×вн.365×2090-2220 мм, прокатку гильз на пилигримовом стане в калибрах 383 и 464 мм на дорнах 271/272 и 337/338 в передельные трубы размером 371×50, 5×4600-4900 и 446×54×5000-5300 мм, термическую обработку, правку, отбор образцов для проведения механических испытаний, механическую обработку - расточку и обточку передельных труб в товарные горячекатаные трубы размером вн.279х36х4200-4500 и вн.346×40×4600-5000 мм с толщиной плакирующего слоя 7±2 мм из стали 08Х18Н10Т, УЗК сплошности сцепления стали 10ГН2МФА со сталью 08Х18Н10Т, замер толщины плакирующего слоя по периметру и длине труб, приемку труб на соответствие требованиям ТУ 14-3-1593-88 (ТУ 14-3-1593-88 “Трубы бесшовные горячекатаные биметаллические для трубопроводов АЭС”. ТИ 158-ТР.ТБ1-110-2012 «Изготовление бесшовных горячекатаных биметаллических труб из стали марок (10ГН2МФА+08Х18Н10Т»).

Недостатком данного способа является то, что он направлен на производство биметаллических толстостенных труб из сталей марок (10ГН2МФА+08Х18Н10Т) для объектов атомной энергетики и не решает технологические вопросы производства заготовок с наружными и внутренними плакирующими слоями из коррозионно-стойких сталей и сплавов, производства из них бесшовных трехслойных горячекатаных и холоднокатаных труб с повышенным ресурсом эксплуатации, для добычи газа и газового конденсата в сероводородсодержащих средах, его транспортировки и труб для хозяйственных нужд.

В трубном производстве известен также способ производства биметаллических труб размером вн.279×36 (29×7) мм и вн.346×40 (33×7) мм для объектов атомной энергетики, которые производились до 1991 г. в Японии. Трубы изготавливали методом наплавки плакирующего слоя под флюсом на внутреннюю поверхность предварительно механически обработанной трубы из стали марки 10ГН2МФА с последующей расточкой наплавленного слоя до заданных размеров.

Недостатком данного способа производства биметаллических труб является то, что при изготовлении отводов наплавленный слой трещит (разрушается) и использовать их для гнутых профилей объектов атомной энергетики не представляется возможным, и данный способ, также как и вышеприведенный, не решает конструкционные и технологические вопросы производства заготовок с наружными и внутренними плакирующими слоями из коррозионно-стойких сталей и сплавов, производства из них бесшовных трехслойных горячекатаных и холоднокатаных труб с повышенным ресурсом эксплуатации, для добычи газа и газового конденсата в сероводородсодержащих средах, его транспортировки и труб для хозяйственных нужд.

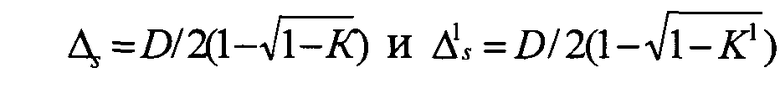

Наиболее близким техническим решением является способ производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб для транспортировки абразивных материалов и пульп на трубопрокатных установках с пилигримовыми станами, включающий отливку полых центробежно-литых биметаллических трехслойных заготовок с учетом угара пластичных наружного и внутреннего слоев центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а прокатку биметаллических труб производят на пилигримовых станах с обжатиями по диаметру от 100 до 180 мм, толщину пластичных слоев биметаллических заготовок увеличивают с учетом угара при нагреве заготовок под прокатку до температуры пластичности и с увеличением наружного диаметра, значения которых определяют по формулам:

,

,

где D - наружный диаметр центробежно-литой биметаллической заготовки, мм; Δs - величина угара (утонения) толщины стенки пластичного (наружного) слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм; K - коэффициент угара металла наружной поверхности центробежно-литой биметаллической заготовки при нагреве до температуры пластичности;

полые 3-слойные центробежно-литые биметаллические заготовки нагревают в нагревательных печах перед пилигримовой прокаткой до температуры 1220-1240°C, полые 3-слойные центробежно-литые биметаллические заготовки, нагретые до температуры пластичности, прокатывают на пилигримовом стане с обжатием по диаметру, величина которого уменьшается от 180 до 100 мм с увеличением диаметра биметаллических труб с 219 до 530 мм, отношение толщин пластичных слоев центробежно-литых биметаллических заготовок и труб принимают равным Sн/Sв=1,5-2,5, где Sн - толщина наружного пластичного слоя центробежно-литых биметаллических заготовок и труб, мм; Sв - толщина внутреннего пластичного слоя центробежно-литых биметаллических заготовок и труб, мм,

затравку (прокатку) на длине трубы, равной длине отката подающего аппарата, производят с подачей, равными (0,5-0,75)mуст. от величины подачи при установившемся процессе прокатки, а докатку (обкатку) пилигримовой головки с подачей равной (1,1-1,25)mуст. от величины подачи при установившемся процесс прокатки (патент РФ №2278749 “Способ производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб для транспортировки абразивных сыпучих материалов и пульп на трубопрокатных установках с пилигримовыми станами”, кл. B21B 21/00, 20.08.2006. Бюл. №18).

Недостатком приведенного способа (прототипа) также, как и выше приведенных аналогов является то, что он направлен на производство биметаллических центробежно-литых заготовок и производство из них на трубопрокатных установках с пилигримовыми станами биметаллических износостойких труб для транспортировки абразивных материалов и пульп и не решает конструкционные и технологические вопросы производства заготовок с наружными и внутренними плакирующими слоями из коррозионно-стойких сталей и сплавов, производства из них бесшовных трехслойных горячекатаных и холоднокатаных труб с повышенным ресурсом эксплуатации, для добычи газа и газового конденсата в сероводородсодержащих средах, его транспортировки и труб для хозяйственных нужд.

Задачей предложенного способа является освоение нового технологического процесса производства заготовок с наружными и внутренними плакирующими слоями из коррозионно-стойких сталей и сплавов, производства из них бесшовных трехслойных горячекатаных и холоднокатаных товарных и передельных труб с повышенным ресурсом эксплуатации, для добычи газа и газового конденсата в сероводородсодержащих средах, его транспортировки и труб для хозяйственных нужд.

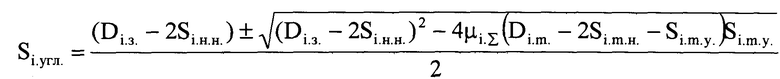

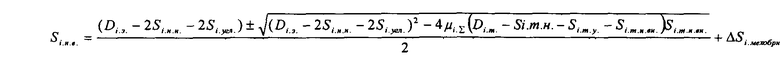

Технический результат достигается тем, что в известном способе производства бесшовных трехслойных холоднокатаных труб с наружным и внутренним плакирующими слоями из коррозионно-стойких сталей, имеющих повышенный ресурс эксплуатации и используемых для добычи и транспортировки газа и газового конденсата в сероводородсодержащих средах и для хозяйственных нужд, включающий отливку электрошлаковым переплавом слитков из углеродистой стали марки 10ГН2МФА, сверление в слитках центрального отверстия, нагрев до температуры пластичности, прошивку в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовых станах в толстостенные горячекатаные трубы, обточку и расточку в трубные заготовки размером 219-630×1200-3200±50 мм, нанесение электросваркой на наружные и внутренние поверхности трубных заготовок плакирующих слоев из коррозионно-стойкой стали марки 08Х18Н10Т с получением трехслойных трубных заготовок, расточку наружного и внутреннего слоев трехслойных трубных заготовок, горячую прокатку на ТПУ с автоматическими или пилигримовыми станами в передельные трехслойные горячекатаные трубы и холодную прокатку передельных трехслойных горячекатаных труб на станах ХПТ в товарные трехслойные холоднокатаные трубы, при этом толщину слоев трехслойных трубных заготовок определяют из выражений:

,

,

,

,

,

,

где Si.н.н. - толщина наружного слоя на трехслойной трубной заготовке i-го размера из углеродистой стали, мм; Di.з. - наружный диаметр трехслойной трубной заготовки i-го размера, мм; Di.m. - наружный диаметр товарной трехслойной холоднокатаной трубы i-го размера, мм; Si.m.н. - толщина наружного слоя товарной трехслойной холоднокатаной трубы i-го размера, мм; µi.Σ=µi.n.µi.x. - суммарный коэффициент вытяжки при прокатке трехслойных заготовок i-го размера в товарные трехслойные холоднокатаные трубы; µi.n. - коэффициент вытяжки при прокатке трехслойных заготовок i-го размера в трехслойные передельные горячекатаные трубы; µi.х. - суммарный коэффициент вытяжки при прокатке трехслойных передельных горячекатаных труб в товарные трехслойные холоднокатаные трубы; ΔSi.мех.обр. - припуск на расточку наружного и внутреннего слоев трехслойной трубной заготовки i-го размера, мм; Si.угл. - толщина основного слоя из углеродистой стали трехслойной трубной заготовки i-го размера, мм; Si.m.y. - толщина основного слоя из углеродистой стали товарной холоднокатаной трехслойной трубы i-го размера, мм; Si.н.в. - толщина внутреннего слоя трехслойной трубной заготовки i-го размера, мм; Si.m.н.вн. - толщина внутреннего слоя товарной холоднокатаной трехслойной трубы i-го размера, мм,

полые трехслойные трубные заготовки диаметром 219-630 мм нагревают до температуры пластичности, заготовки диаметром 219-325 мм прокатывают на ТПУ с автоматическими или пилигримовыми станами в передельные горячекатаные трехслойные трубы диаметром 168-219 мм с отношением D/S≤25, а заготовки диаметром 325-630 мм прокатывают на ТПУ с пилигримовыми станами в передельные горячекатаные трехслойные трубы диаметром 219-550 мм с отношением D/S≤20, передельные трехслойные горячекатаные трубы прокатывают на станах ХПТ в товарные трехслойные холоднокатаные трубы диаметром от 57 до 426 мм с отношением D/S≥20.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что полые трехслойные трубные заготовки диаметром 219-630 мм нагревают до температуры пластичности, заготовки диаметром 219-325 мм прокатывают на ТПУ с автоматическими или пилигримовыми станами в передельные горячекатаные трехслойные трубы диаметром 168-219 мм с отношением D/S≤25, а заготовки диаметром 325-630 мм прокатывают на ТПУ с пилигримовыми станами в передельные горячекатаные трехслойные трубы диаметром 219-550 мм с отношением D/S≤20, передельные трехслойные горячекатаные трубы прокатывают на станах ХПТ в товарные трехслойные холоднокатаные трубы диаметром от 57 до 426 мм с отношением D/S≥20. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию “изобретательский уровень”.

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности “изобретательский уровень”.

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16” ОАО “ЧТПЗ” при прокатке передельных горячекатаных трехслойных труб размером 377×13 мм, которые были перекатаны на стане ХПТ 450 в товарные трехслойные трубы размером 325×8 мм, где толщина наружного слоя из стали марки 08Х18Н10Т должна быть 1,5 мм, а внутреннего слоя 2,0 мм. Зная геометрические размеры товарных трехслойных труб по формулам, приведенным в п.1 формулы изобретения, определяем необходимые геометрические размеры передельных горячекатаных трехслойных труб, т.е. толщины стенок Sн.н.377=2,4, Sугл377=7,3 и Sв.н.377=3,3 мм. Для прокатки горячекатаных передельных трехслойных труб принимаем размер трехслойных трубных заготовок 540×80×3200 мм. Зная геометрические размеры передельных горячекатаных трехслойных труб по формулам, приведенным в п.1 формулы изобретения, определяем толщины плакирующих слоев трубных заготовок, которые равны Sн.н540=13,5 Sугл.540=42,8 и Sв.н.=23,7 мм. Теперь можно определить размер углеродистой трубы-заготовки под наплавку. Размер механически обработанной - обточенной и расточенной трубы должен быть 513±1,0×42,8±1,0×3200±25 мм. На пилигримовом стане были прокатаны трубы из слитков стали марки 20 размером 525×55×6500 мм, которые были порезаны на краты длиной 3200 мм и обточены и расточены на размер 513±1,0×42,8±1,0×3200 мм. На данные трубные заготовки на автоматической наплавочной установке на наружную и внутреннюю по поверхности были наплавлены способом электросварки слои нержавеющего металла стали 08Х18Н10Т толщиной, соответственно, 17±1,0 и 25±1,0 мм. После наплавки трубные заготовки были обточены и расточены на размер 540±1,0×80±1,0×3200 мм. Полые трехслойные трубные заготовки размером 540х80х3200 мм были нагреты в методической печи до температуры пластичности (1250-1260°C) и прокатаны на ТПУ пилигримовыми станами в передельные трехслойные трубы размером 377×13×23000 мм с отношением D/S=29. Трубы были порезаны пилой горячей резки на трубы-краты длиной 11500 мм. Передельные горячекатаные трехслойные трубы были переданы в цех №5 и на стане ХПТ 450 мм перекатаны в товарные трехслойные трубы размером 325×8×19600 мм с отношением D/S=29,4. Трубы порезаны на краты длиной 9800 мм. От труб с концов и середины были отобраны кольца на макро и замера толщин плакирующих слоев. Общая толщина стенки труб по ГОСТ 9941 должна быть от 6,8 до 9,0 мм (+12,5/-15,0)%. Фактическая общая толщина стенки составила от 7,1 до 8,8 мм. Толщина плакирующего наружного слоя составила от 1,25 до 1,6 мм, а внутреннего - от 1,85 до 2,2 мм, что значительно выше требования ГОСТ 9941. Так как на данный вид труб в России нет НТД, то трубы в сдачу не пошли. Средний суммарный расходный коэффициент металлов (08Х18Н10Т+ст.20+08Х18Н10Т) от трехслойных трубных заготовок до товарных трехслойных холоднокатаных труб с повышенным ресурсом эксплуатации составил для данной партии 1,288, а по стали 08Х18Н10Т - 1,409. При производстве товарных холоднокатаных труб размером 325×8 мм из передельной горячекатаной трубной заготовки размером 377×13 мм из стали 08Х18Н10Т, прокатанной на ТПУ 8-16” из слитков ЭШП размером 540×1750 мм, суммарный расходный коэффициент от слитка ЭШП до товарной трубы размером 325×8 мм составляет более 2,5.

Таким образом, использование предлагаемого способа производства заготовок с наружными и внутренними плакирующими слоями из коррозионно-стойких сталей и сплавов, производства из них бесшовных трехслойных горячекатаных и холоднокатаных товарных и передельных труб с повышенным ресурсом эксплуатации, для добычи газа и газового конденсата в сероводородсодержащих средах, его транспортировки и труб для хозяйственных нужд позволит освоить производство нового вида трубной продукции вместо монометаллических труб из коррозионно-стойких сталей и сплавов при одинаковом ресурсе их эксплуатации, снизить расход дорогостоящих коррозионно-стойких сталей и сплавов, а следовательно, снизить их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ 351×36 мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРКИ 10ГН2МФА С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ИЗ СТАЛИ 08Х18Н10Т | 2013 |

|

RU2545933C2 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК (10ГН2МФА+08Х18Н10Т) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 И ВН.346×40 мм С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7±2 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2554249C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ, МЕХАНИЧЕСКИ ОБРАБОТАННЫХ, БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2567420C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 (351Х36) И ВН.346Х40 (426Х40) ММ ИЗ СТАЛИ МАРОК 10ГН2МФА+08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ СТАЛЬЮ 08Х18Н10Т ТОЛЩИНОЙ 7±2 ММ | 2012 |

|

RU2516137C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ РАЗМЕРОМ ВН.279×36 (351×36) мм ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ | 2012 |

|

RU2523382C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ ПОЛЫХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, ПЛАКИРОВАННЫХ ПЛАСТИЧНЫМИ УГЛЕРОДИСТЫМИ МАРКАМИ СТАЛИ, И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2013 |

|

RU2550040C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ РАЗМЕРОМ ВН.346Х40 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2547054C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2522512C1 |

Изобретение относится к области производства бесшовных трехслойных труб с наружными и внутренними плакирующими слоями. Снижение расхода коррозионно-стойких марок стали и сплавов при сохранении ресурса эксплуатации труб обеспечивается за счет того, что осуществляют отливку электрошлаковым переплавом слитков из стали марки 10ГН2МФА, сверление в слитках центрального отверстия, нагрев до температуры пластичности, прошивку в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовых станах в толстостенные горячекатаные трубы, обточку и расточку труб в трубные заготовки необходимого размера, наплавку на внутреннюю поверхность заготовок слоя из стали марки 08Х18Н10Т, расточку биметаллических заготовок в товарные трубы на заданные толщины стенок основного металла и плакирующих слоев, при этом на наружные и внутренние поверхности трубных заготовок размером 219-630×1200-3200±50 мм наносят способом электросварки плакирующие слои из коррозионно-стойких марок стали и сплавов, толщины которых регламентируются математическими зависимостями. 2 з.п. ф-лы.

1. Способ производства бесшовных трехслойных холоднокатаных труб с наружным и внутренним плакирующими слоями из коррозионно-стойких сталей, имеющих повышенный ресурс эксплуатации и используемых для добычи и транспортировки газа и газового конденсата в сероводородсодержащих средах и для хозяйственных нужд, включающий отливку электрошлаковым переплавом слитков из углеродистой стали марки 10ГН2МФА, сверление в слитках центрального отверстия, нагрев до температуры пластичности, прошивку в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигимовых станах в толстостенные горячекатаные трубы, обточку и расточку в трубные заготовки размером 219-630×1200-3200±50 мм, нанесение электросваркой на наружные и внутренние поверхности трубных заготовок плакирующих слоев из коррозионностойкой стали марки 08Х18Н10Т с получением трехслойных трубных заготовок, расточку наружного и внутреннего слоев трехслойных трубных заготовок, горячую прокатку на ТПУ с автоматическими или пилигримовыми станами в передельные трехслойные горячекатаные трубы и холодную прокатку передельных трехслойных горячекатаных труб на станах ХПТ в товарные трехслойные холоднокатаные трубы, при этом толщину слоев трехслойных трубных заготовок определяют из выражений:

,

,

,

,

,

,

где Si.н.н. - толщина наружного слоя на трехслойной трубной заготовке i-го размера из углеродистой стали, мм;

Di.з. - наружный диаметр трехслойной трубной заготовки i-го размера, мм;

Di.m. - наружный диаметр товарной трехслойной холоднокатаной трубы i-го размера, мм;

Si.m.н. - толщина наружного слоя товарной трехслойной холоднокатаной трубы i-го размера, мм;

µi.Σ=µi.n.µi.x. - суммарный коэффициент вытяжки при прокатке трехслойных заготовок i-го размера в товарные трехслойные холоднокатаные трубы;

µi.n. - коэффициент вытяжки при прокатке трехслойных заготовок i-го размера в трехслойные передельные горячекатаные трубы;

Δi.х. - суммарный коэффициент вытяжки при прокатке трехслойных передельных горячекатаных труб в товарные трехслойные холоднокатаные трубы;

ΔSi.mex.обр. - припуск на расточку наружного и внутреннего слоев трехслойной трубной заготовки i-го размера, мм;

Si.угл. - толщина основного слоя из углеродистой стали трехслойной трубной заготовки i-го размера, мм;

Si.m.y. - толщина основного слоя из углеродистой стали товарной холоднокатаной трехслойной трубы i-го размера, мм;

Si.н.в. - толщина внутреннего слоя трехслойной трубной заготовки i-го размера, мм;

Si.m.н.вн. - толщина внутреннего слоя товарной холоднокатаной трехслойной трубы i-го размера, мм.

2. Способ по п.1, отличающийся тем, что полые трехслойные трубные заготовки диаметром 219-630 мм нагревают до температуры пластичности, заготовки диаметром 219-325 мм прокатывают на ТПУ с автоматическими или пилигримовыми станами в передельные горячекатаные трехслойные трубы диаметром 168-219 мм с отношением D/S≤25, а заготовки диаметром 325-630 мм прокатывают на ТПУ с пилигримовыми станами в передельные горячекатаные трехслойные трубы диаметром 219-550 мм с отношением D/S≤20.

3. Способ по п.1 или 2, отличающийся тем, что передельные трехслойные горячекатаные трубы прокатывают на станах ХПТ в товарные трехслойные холоднокатаные трубы диаметром от 57 до 426 мм с отношением D/S≥20.

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК И БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278749C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК И БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ СЫПУЧИХ АБРАЗИВНЫХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2271258C1 |

| Способ изготовления многослойной спиральношовной трубы | 1981 |

|

SU1142200A1 |

| Способ изготовления металлических кабельных оболочек | 1934 |

|

SU42172A1 |

| Битумоминеральная смесь | 1978 |

|

SU814937A1 |

Авторы

Даты

2014-12-10—Публикация

2013-03-22—Подача