Изобретение относится к черной металлургии, в частности к литейному производству, и может быть использовано для уменьшения пригаров, вплоть до полного устранения продольных трещин и повышения стойкости крупных изложниц массой 15-25 т (ТУ 14-12-14-84), отливаемых с применением стержней из песчано-глинистой смеси.

Известен способ легирования рабочей поверхности средних (8-15 т) и мелких (3-8 т) изложниц, заключающийся в том, что на поверхность стержня из песчано-глинистой смеси, после нанесения на него противопригарной краски и просушивания его в сушильном устройстве, наносят слой алюминийсодержащей краски, содержащей мас.%: криолит - 2-4, хлористый натрий 6-8, хлористый калий 4-8, огнеупорную глину 10-18, алюминиевый порошок - остальное, при этом краску наносят плотностью 1,30-1,80 г/см3 и расходом 600-2000 г/м2 [1].

Известный способ неприемлем для крупных изложниц, т.к. масса изложниц большая, происходит медленное охлаждение, что приводит к рассасывания диффузионного (легированного) слоя на изложнице массой 15 т и более. Кроме того, малое содержание криолита приводит к увеличению потерь алюминия на окисление. Общие потери алюминия достигают 67% от общей массы алюминия, содержащегося в краске. Снижаются параметры легированного слоя. Так концентрация алюминия в слое доходит до 3%.

Стойкость изложницы незначительно отличается от стойкости рядовой изложницы.

Кроме того, известен способ легирования рабочей поверхности изложницы, включающий нанесение на стержень из песчано-глинистой смеси после покрытия его противопригарной краской и выдержкой на воздухе 20-60 мин, алюминийсодержащего состава, при следующем соотношении компонентов, мас.%: криолит 2,0-5,0, хлорид натрия 9,0-11,0, огнеупорная глина 8,0-12,0, декстрин 1,4-1,8, жидкое стекло 1,5-5,0, ингибитор 0,02-0,04, алюминиевый порошок - остальное, состав разводят водой до плотности 1,56-1,70 г/см3 при расходе 800-1900 г/м2 [2].

Данный способ используется на Челябинском металлургическом комбинате с 1993 г. при производстве изложниц СС-6,2 и ЛС-6,2. Расходный коэффициент снижен до 4 кг/т.

Известный способ легирования рабочей поверхности изложницы неприемлем для крупной изложницы массой 15 т и более, состав для легирования изложницы неэффективен. При массе 15 т и более охлаждение происходит медленно, легированный слой расслаивается. Содержание криолита и хлорида натрия, имеющего температуру плавления около 700°С, при такой массе изложницы способствует этому. Стойкость изложницы практически не отличается от стойкости рядовой изложницы.

Данный способ наиболее близкий по технической сущности и взят за прототип.

Задачей, на решение которой направлено изобретение, является повышение эксплуатационной стойкости крупной изложницы массой 15-25 т.

Поставленная задача достигается тем, что предлагается способ легирования рабочей поверхности крупной изложницы, включающий нанесение на стержень из песчано-глинистой смеси противопригарной краски, а после просушивания ее нанесение алюмосодержащего состава, который содержит алюминиевый порошок, криолит, хлорид натрия, огнеупорную глину, при этом в состав дополнительно вводят двууглекислый натрий и хлорид калия при следующем соотношении компонентов, мас.%:

При этом состав наносят плотностью 1,6-1,8 г/см3 при расходе 1000-1500 г/м2 при температуре поверхности стержня 50-100°С.

Сущностью изобретения является количественное содержание криолита и хлорида натрия, обеспечивающее снижение температуры криолита до 780-820°С и тем самым ограничение времени легирования поверхности изложницы без рассасывания уже образовавщегося легированного слоя. Хлорид калия, увеличивающий жидкотекучесть расплава алюминий - окись алюминия - криолит - хлорид натрия, способствует образованию компактного легированного слоя.

Экспериментально установлено:

- при отношении хлорида натрия к криолиту 1,1-1,3 образуется легированный слой толщиной 500-700 мкм с содержанием алюминия до 20%. Такой легированный слой обеспечивает повышение стойкости изложницы на 20-25%. Если отношение хлорида натрия к криолиту другое, например, как в прототипе, 1,8-5,5, рассасывание легированного слоя снижает содержание алюминия в слое до 2,0-3,0% при увеличении толщины слоя до 1000-1500 мкм. Стойкость такой изложницы практически не отличается от рядовой изложницы;

- установлено, что образование компактного легированного слоя достигается введением в состав краски 2,0-3,0% хлорида калия, повышающего жидкотекучесть расплава алюминий - окись алюминия - хлорид натрия. Для этой цели вполне достаточно введение в состав 2,0% хлорида калия. Увеличение содержания хлорида калия до 3,0% мало влияет на жидкотекучесть. Содержание хлорида калия свыше 3,0% вообще не оказывает влияния на жидкотекучесть;

- огнеупорная глина, связывающий компонент состава, а также защита алюминиевого порошка от окисления при заливке чугуна в форму. Кроме того, глина обеспечивает необходимую плотность состава. При содержании глины меньше 10,0% снижается кроющая способность состава, уменьшается плотность состава, возможно оседание алюминиевого порошка. При содержании глины более 15,0% возможно появление пригаров. Плотность может выйти за пределы заявленного, снижается качество рабочей поверхности изложницы, затрудняется нанесение состава пульвелизатором, что приводит к снижению стойкости изложницы. Двууглекислый натрий используется для уменьшения окисления алюминия в составе при его изготовлении и хранении. Известно, что 1 кг алюминиевого порошка в воде выделяет в час до 10 литров водорода. Образующиеся пузырьки воздуха снижают плотность состава. Снижается качество нанесенного слоя, что приводит к снижению стойкости изложницы. Оптимальная плотность состава 1,6-1,8 г/см3. При такой плотности не происходит обтекания его со стержня, имеющего температуру поверхности 50-100°С. При меньшей плотности это возможно. При плотности состава более 1,8 г/см3 образуются неровности, бугорки, что снижает качество поверхности, образуется неравномерная толщина легированного слоя, снижается стойкость изложницы.

Заявленный расход состава 1000-1500 г/м обеспечивает образование легированного слоя толщиной 500-700 мкм с содержанием алюминия до 20%. Получить содержание алюминия более 20% + 1% этим способом невозможно.

При расходе состава меньше 1000 г/м2 получить содержание алюминия 20% невозможно из-за недостатка алюминия.

Расход состава более 1500 г/м2 нецелесообразно, увеличения легированного слоя не происходит. Происходит сползание части состава по поверхности стержня во время нанесения. Образуются участки с малой толщиной слоя, что снижает величину легированного слоя и, следовательно, стойкость изложницы.

Анализ технических решений в исследуемой и смежных областях позволяет сделать вывод об отсутствии в них признаков, сходных с признаками в заявляемом объекте, и признать их соотвествующими критерию "существенные отличия".

Опытно-промышленное применение способа прошло на Магнитогорском металлургическом комбинате в цехе изложниц на изложницах УН-18, УН-19, УН-20, УВ-16,9 (глуходонная). Ранее на ММК использовали способ повышения стойкости изложниц массой 8 т. Но этот способ оказался совершенно непригодным для изложниц крупных размеров более 15 т.

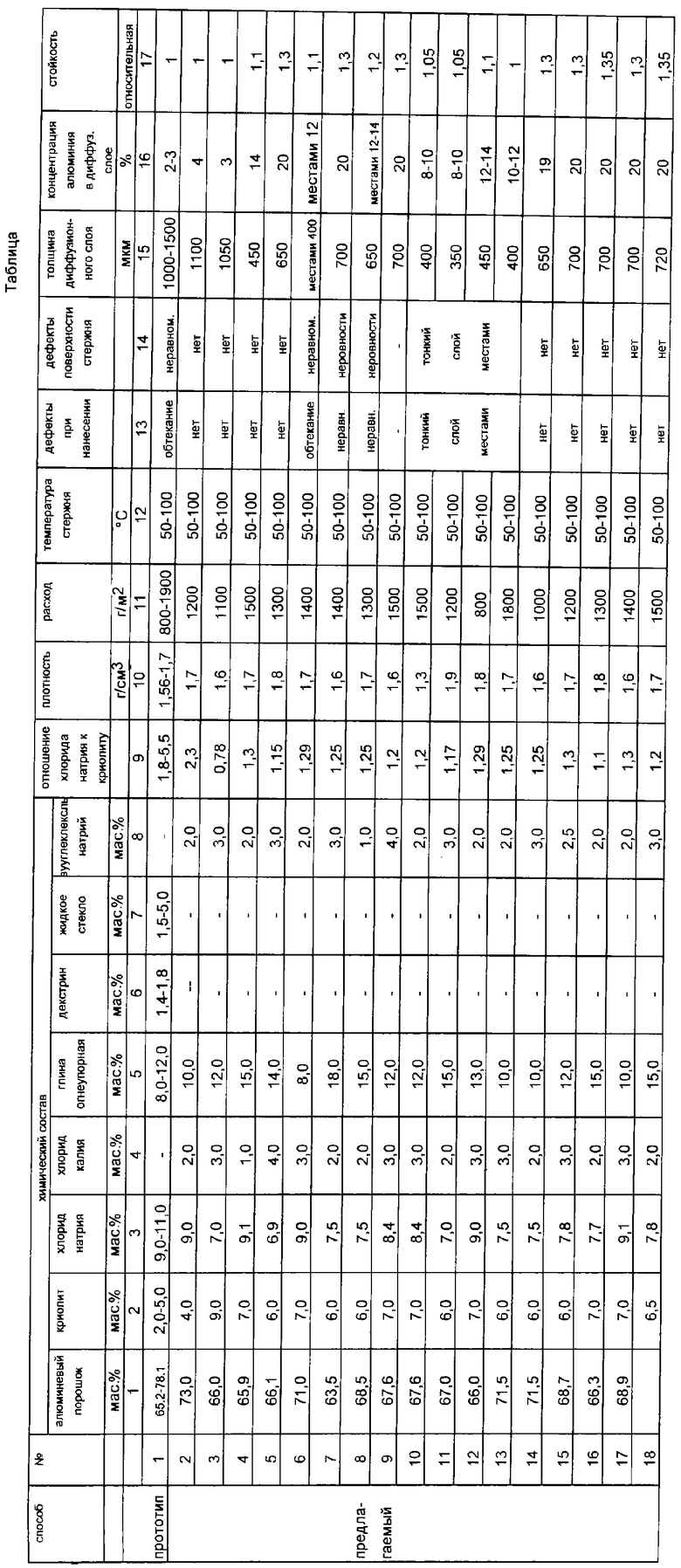

В таблице приведены данные промышленных испытаний способа легирования рабочей поверхности изложницы по прототипу и по предлагаемому изобретению.

Пример 1. В примере показано применение ранее используемого способа с алюминийсодержащим составом по прототипу для изложниц массой 8 т.

Пример 2. Содержание криолита меньше заявленного, при этом изменяется отношение хлорида натрия к криолиту. Стойкость изложницы практически не меняется.

Пример 3. Содержание криолита больше заявленного. Меняется отношение хлорида натрия к криолиту. Стойкость изложницы на уровне рядовой изложницы.

Пример 4. Содержание хлорида калия меньше заявленного. Снижается стойкость изложницы.

Пример 5. Содержание хлорида калия больше заявленного предела. Влияния на стойкость изложницы не оказывает.

Пример 6. Содержание огнеупорной глины меньше заявленного предела. Происходит оползание состава, появляются участки с тонким слоем. Снижается стойкость изложницы.

Пример 7. Содержание огнеупорной глины больше заявленного предела. Снижается качество поверхности. Образуются бугорки, снижается стойкость изложницы.

Пример 8. Содержание двууглекислого натрия меньше заявленного предела. Образуются пузырьки воздуха при приготовлении и хранении состава. Затруднено нанесение состава. Местами образуется неровномерность слоя. Снижается стойкость изложницы.

Пример 9. Содержание двууглекислого натрия больше заявленного предела. Практически не влияет на стойкость изложницы.

Пример 10. Плотность состава меньше заявленной. Наблюдается обтекание состава, местами образуется тонкий слой. Снижается стойкость изложницы.

Пример 11. Плотность состава выше заявленной. Местами наблюдается слой состава толщиной больше нормального, происходит оползание толстого слоя. Обнажаются участки поверхности, снижается стойкость изложницы.

Пример 12. Расход состава меньше заявленного. Снижается содержание алюминия в составе. Снижается стойкость изложницы.

Пример 13. Расход состава больше заявленного. Часть состава сползает. Местами остается тонкий слой. Стойкость таких участков уменьшается до уровня рядовой изложницы, уменьшается стойкость изложницы в целом до уровня рядовой.

Примеры 14-18. Все параметры в заданных пределах. Стойкость изложницы возрастает.

Предлагаемый способ, прошедший опытно-промышленные испытания на Магнитогорском металлургическом комбинате на изложницах УВ-16,9, УН-18, УН-19, УН-20, позволил повысить стойкость изложниц до 30%. Способ приемлем для промышленного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1998 |

|

RU2155115C2 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1996 |

|

RU2117551C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2023534C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ИЗЛОЖНИЦЫ | 2000 |

|

RU2192939C2 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2026153C1 |

| ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ ОГНЕУПОРНЫХ ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2492019C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

Изобретение может быть использовано для получения крупных изложниц массой 15-25 т, отливаемых с применением песчано-глинистой смеси. На поверхность стержня из песчано-глинистой смеси наносят противопригарную краску, просушивают стержень и наносят алюмосодержащий состав. Состав содержит, мас.%: криолит 6,0-7,0, хлорид натрия 7,5-9,1, огнеупорная глина 10,0-15,0, хлорид калия 2,0-3,0, двууглекислый натрий 2,0-3,0, алюминиевый порошок - остальное. Содержание хлорида натрия к криолиту составляет 1,1-1,3. Состав плотностью 1,6-1,8 г/см3 с расходом 1000-1500 г/м2 наносят на стержень, имеющий температуру 50-100°С. На изложнице получают легированный слой толщиной 500-700 мкм с содержанием алюминия до 20%. Обеспечивается повышение стойкости крупных изложниц. 1 табл.

Способ легирования рабочей поверхности изложницы, включающий нанесение на стержень из песчано-глинистой смеси противопригарной краски, а после просушивания ее нанесение алюмосодержащего состава, содержащего алюминиевый порошок, криолит, хлорид натрия, огнеупорную глину, отличающийся тем, что в состав дополнительно вводят хлорид калия и двууглекислый натрий при следующем соотношении компонентов, мас.%:

при этом отношение содержания хлорида натрия к криолиту составляет 1,1-1,3, состав наносят плотностью 1,6-1,8 г/см3 при расходе 1000-1500 г/м2, при температуре поверхности стержня 50-100°С.

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ИЗЛОЖНИЦЫ | 2000 |

|

RU2192939C2 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2023534C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1996 |

|

RU2117551C1 |

Авторы

Даты

2006-03-10—Публикация

2002-12-26—Подача