ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к созданию многотрубчатой горелки и к способу изготовления (стеклянных заготовок), в котором используют эту горелку.

Описание известного уровня техники

Способ аксиального химического осаждения из газовой (паровой) фазы (VAD) и способ внешнего химического осаждения из газовой (паровой) фазы (OVD) применяют для изготовления стеклянных заготовок, которые, в частности, используют как основной материал для оптических волокон. При использовании этих способов газообразный исходный материал для образования стекла выпускают в виде струи из горелки вместе с добавочным газом, горючим газом, содействующим горению газом и т.п. и синтезируют мелкие частицы стекла (копоть, сажу) за счет проведения в пламени реакции гидролиза газообразного исходного материала для образования стекла. Мелкие частицы стекла накапливаются на внешних периферических участках и на нижних концевых участках исходного элемента, что позволяет получить пористую стеклянную заготовку. Эту пористую стеклянную заготовку затем спекают в электрической печи, в результате чего она превращается в прозрачное стекло, которое используют как основной материал для оптических волокон.

Горелки, которые используют в описанном выше процессе, представляют собой многотрубчатые горелки, в которых предусмотрено множество газовых струйных сопел (форсунок) для различных газов, используемых при синтезе мелких частиц стекла, расположенных в концентрической конфигурации, а также имеется составная горелка, в которой предусмотрено множество газовых струйных сопел для содействующего горению газа, расположенных между множеством газовых струйных сопел для горючего газа, которые расположены в концентрической конфигурации. Эти горелки обычно изготавливают из кварцевого стекла, чтобы избежать загрязнения примесями.

Однако в том случае, когда большое число стеклянных заготовок изготавливают непрерывно с использованием обычной горелки, со временем происходит загрязнение наружного концевого участка горелки, вызванное налипанием на него мелких частиц стекла и других аналогичных частиц, что приводит к износу наружного концевого участка горелки. При наличии загрязнения наружного концевого участка горелки снижается эффективность накопления мелких частиц стекла, и не могут быть получены стеклянные заготовки высокого качества. Например, при возрастании числа изготовленных стеклянных заготовок возникает проблема уменьшения внешнего диаметра стеклянных заготовок, получаемых в одних и тех же условиях изготовления.

Эффективность накопления мелких частиц стекла определяют как отношение полного числа мелких частиц стекла, накопленных на исходном элементе, к полному числу мелких частиц стекла, которое могло бы быть получено, если предположить, что весь газообразный исходный материал для образования стекла превратился в мелкие частицы стекла за счет химической реакции.

Если внешний диаметр стеклянных заготовок постепенно уменьшается, то тогда при использовании способа VAD становится невозможно получить заданные значения дисперсии длин волн или заданный диаметр вытягивания. Более того, при использовании способа OVD становится невозможно получить заданные значения дисперсии длин волн и диаметр поля моды и т.п. Кроме того, если внешний диаметр пористой стеклянной заготовки постепенно уменьшается, то ее объемная плотность изменяется, что может приводить к разрушению некоторых пористых стеклянных заготовок. При возникновении явления такого типа в конечном счете снижается выход исходного материала для производства оптического волокна. (JP 1119964)

В соответствии с настоящим изобретением предлагается многотрубчатая горелка, которая исключает изменения внешнего диаметра стеклянной заготовки в ходе ее изготовления и позволяет непрерывно производить стеклянные заготовки высокого качества. В соответствии с настоящим изобретением предлагается также способ изготовления стеклянных заготовок, в котором используют указанную многотрубчатую горелку.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Многотрубчатая горелка в соответствии с настоящим изобретением содержит цилиндрическое самое дальнее от середины сопло и, по меньшей мере, одно цилиндрическое внутреннее сопло, которое выполнено соосно с самым дальним от середины соплом для образования кольцевых струйных отверстий для газов, которые используют для изготовления стеклянной заготовки. Угол между осевой линией внешней окружности самого дальнего от середины сопла и наружным концевым участком каждого из внутренних сопел составляет 90° с допуском не более ±3°.

В этой многотрубчатой горелке расстояние между центральной осью внешней окружности самого дальнего от середины сопла многотрубчатой горелки и центральными осями внутренних окружностей и внешних окружностей сопел на внутренней стороне самого дальнего от середины сопла преимущественно не превышает 0,20 мм.

Многотрубчатая горелка в соответствии со вторым аспектом настоящего изобретения содержит цилиндрическое самое дальнее от середины сопло и, по меньшей мере, одно цилиндрическое внутреннее сопло, которое выполнено соосно с самым дальним от середины соплом для образования кольцевых струйных отверстий для газов, которые используют для изготовления стеклянной заготовки, причем расстояние между центральной осью внешней окружности самого дальнего от середины сопла и каждой из центральных осей внутренних окружностей и внешних окружностей внутренних сопел не превышает 0,20 мм.

За счет использования указанных многотрубчатых горелок возможно исключить изменения внешнего диаметра стеклянной заготовки в ходе ее изготовления с использованием этой многотрубчатой горелки, что позволяет непрерывно производить большое число стеклянных заготовок высокого качества. Соответственно, так как стеклянные заготовки, изготовленные с использованием этой многотрубчатой горелки, имеют отличное качество, то повышается выход стеклянных заготовок.

Способ изготовления стеклянной заготовки в соответствии с настоящим изобретением включает в себя следующие операции: формирование мелких частиц стекла с использованием одной из описанных здесь ранее многотрубчатых горелок; накопление мелких частиц стекла на внешних периферических участках и на нижних концевых участках исходного элемента и проведение процесса нагревания накопленных мелких частиц стекла для получения стеклянной заготовки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

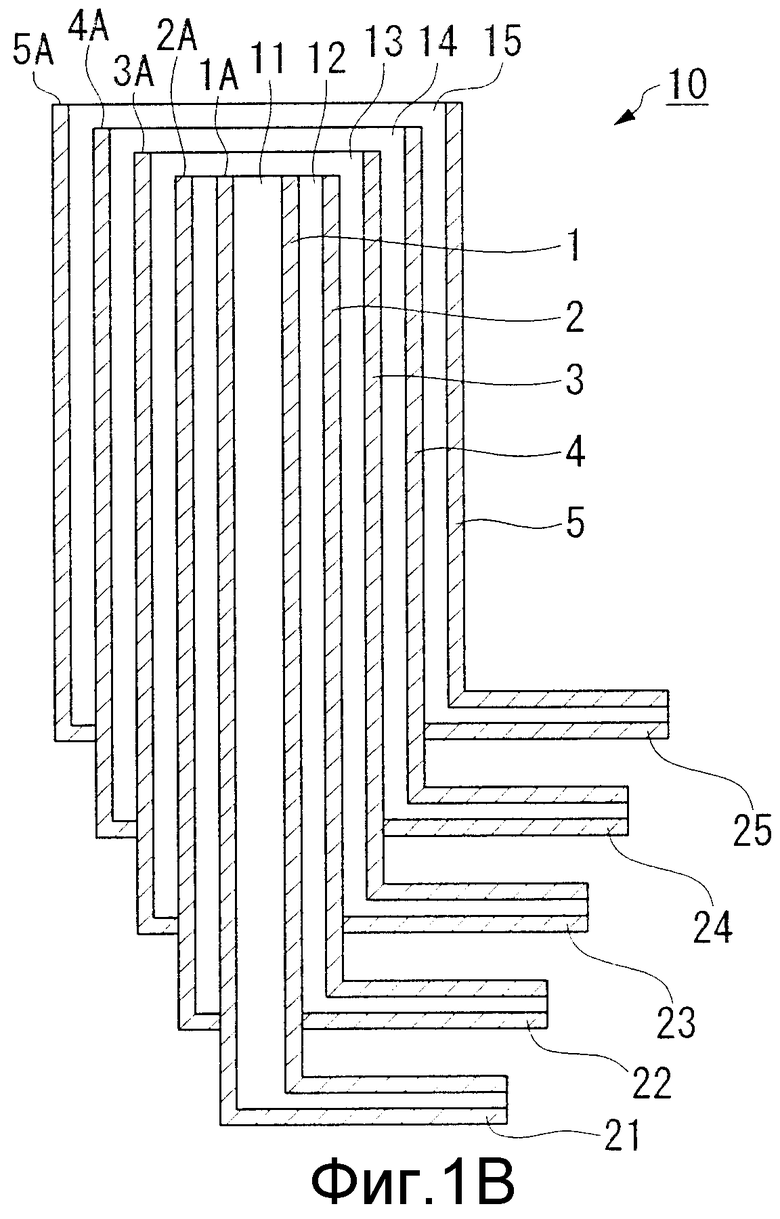

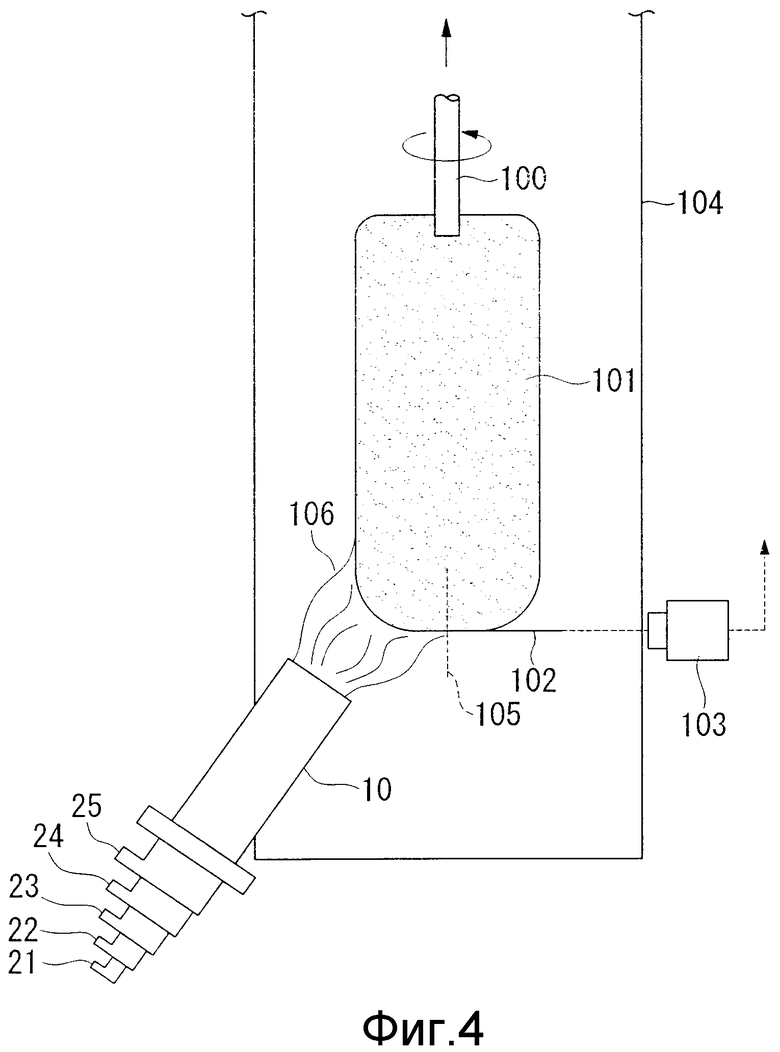

На фиг.1A представлен вид в плане, на котором показан наружный концевой участок одного из вариантов многотрубчатой горелки в соответствии с настоящим изобретением, в то время как на фиг.1B приведено схематичное поперечное сечение по линии A-A фиг.1A.

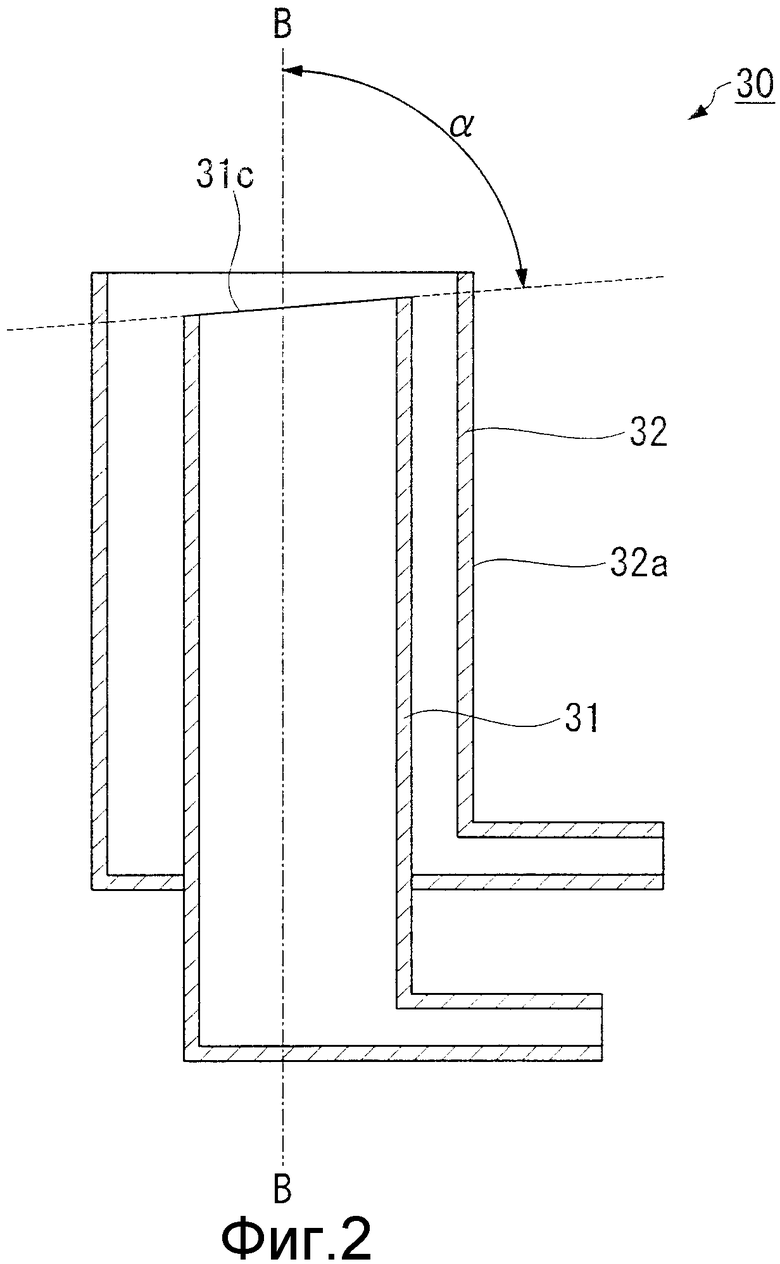

На фиг.2 показано схематичное поперечное сечение первого варианта многотрубчатой горелки в соответствии с настоящим изобретением.

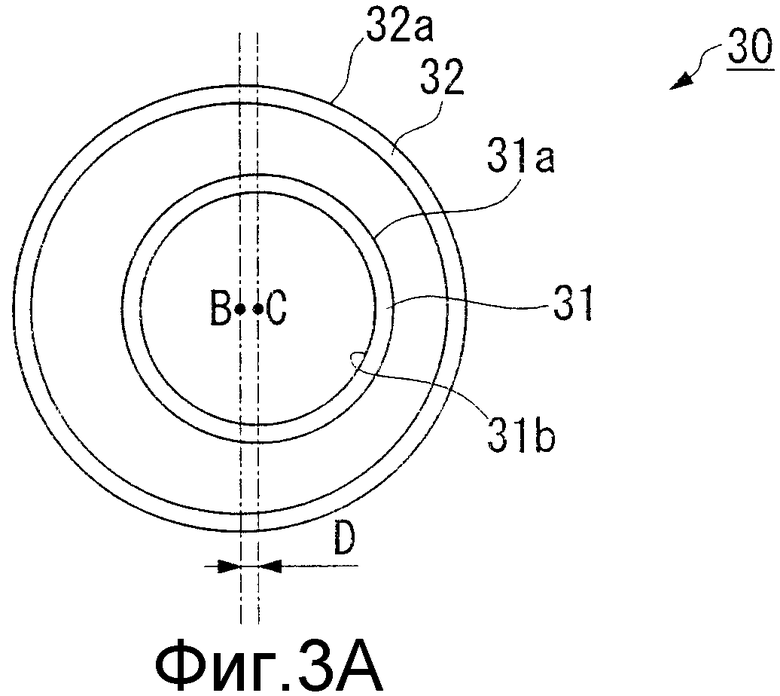

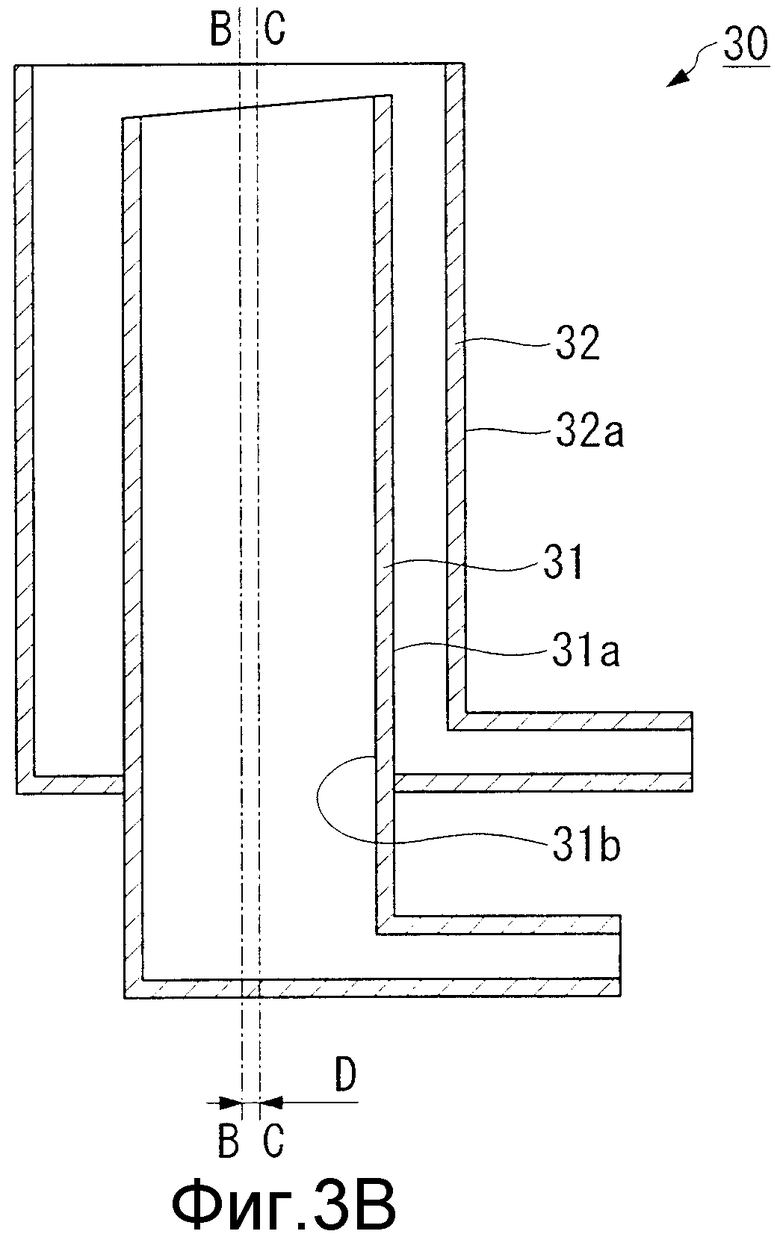

На фиг.3A и 3B показаны соответственно вид в плане и поперечное сечение многотрубчатой горелки.

На фиг.4 показано поперечное сечение устройства, которое используют в способе изготовления в одном из вариантов настоящего изобретения.

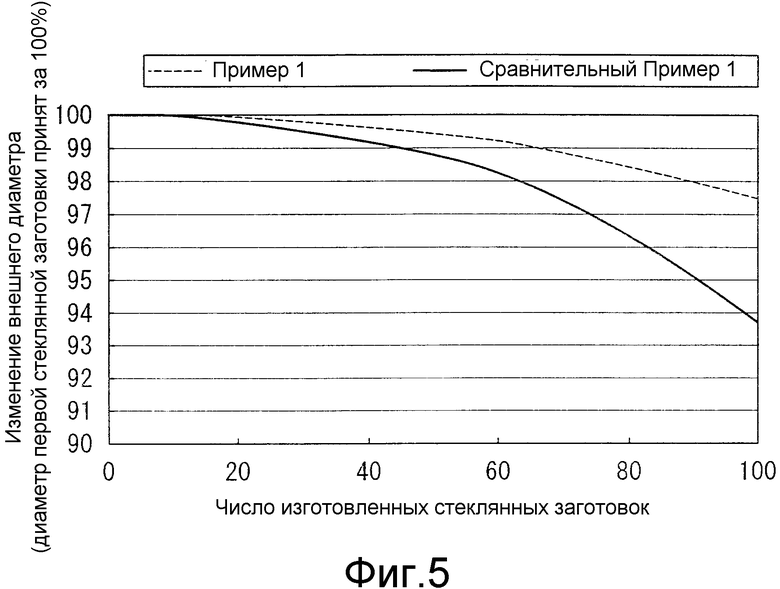

На фиг.5 показан график изменения внешнего диаметра стеклянных заготовок при непрерывном изготовлении 100 стеклянных заготовок с использованием многотрубчатой горелки Примера 1 и многотрубчатой горелки Сравнительного Примера 1.

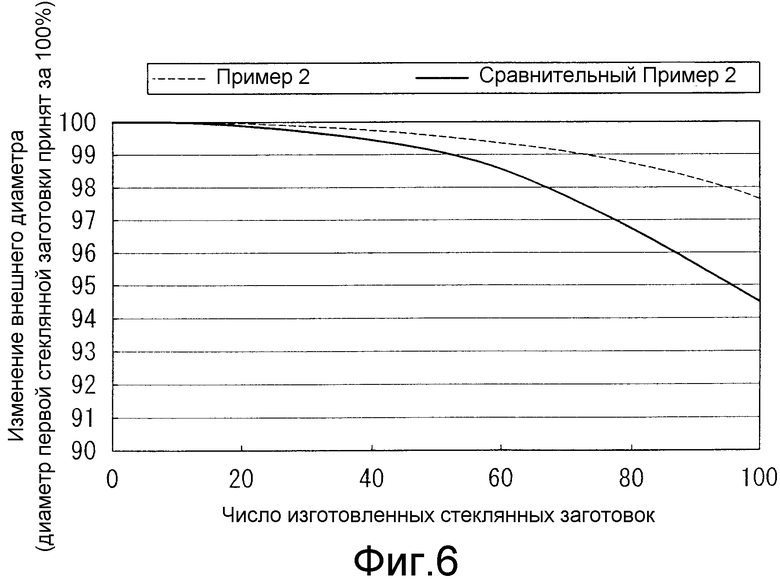

На фиг.6 показан график изменения внешнего диаметра стеклянных заготовок при непрерывном изготовлении 100 стеклянных заготовок с использованием многотрубчатой горелки Примера 2 и многотрубчатой горелки Сравнительного Примера 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1A и 1B показан вариант многотрубчатой горелки в соответствии с настоящим изобретением. На фиг.1A представлен вид в плане, на котором показан наружный концевой участок многотрубчатой горелки, в то время как на фиг.1B приведено схематичное поперечное сечение по линии A-A фиг.1A.

В этой многотрубчатой горелке 10 предусмотрено первое цилиндрическое сопло 1, расположенное по существу в центре наружного концевого участка горелки. Предусмотрено также второе цилиндрическое сопло 2, расположенное соосно вокруг окружности первого сопла 1. Кроме того, аналогичным образом предусмотрены третье цилиндрическое сопло 3, четвертое цилиндрическое сопло 4 и пятое, самое дальнее от середины, цилиндрическое сопло 5. Указанные сопла 1-5 могут быть изготовлены из кварцевого стекла, чтобы избежать загрязнения примесями.

Первое струйное отверстие 11 образовано у наружного конца первого сопла 1. Кольцевая апертура между первым соплом 1 и вторым соплом 2 образует второе струйное отверстие 12. Кольцевая апертура между вторым соплом 2 и третьим соплом 3 образует третье струйное отверстие 13. Кольцевая апертура между третьим соплом 3 и четвертым соплом 4 образует четвертое струйное отверстие 14. Наконец, кольцевая апертура между четвертым соплом 4 и пятым соплом 5 образует пятое струйное отверстие 15.

В этом варианте наружный концевой участок 2A второго сопла 2 расположен на такой же высоте, что и наружный концевой участок 1A первого сопла 1. Наружный концевой участок 3A третьего сопла 3 расположен на более высоком уровне, чем наружный концевой участок 2A второго сопла 2. Наружный концевой участок 4A четвертого сопла 4 расположен на более высоком уровне, чем наружный концевой участок 3A третьего сопла 3. Наконец, наружный концевой участок 5A пятого сопла 5 расположен на более высоком уровне, чем наружный концевой участок 4A четвертого сопла 4. Толщина стенок каждого наружного концевого участка 1A-5A является одинаковой. Однако следует иметь в виду, что настоящее изобретение не ограничено приведенной структурой.

Первая газоподающая труба 21 соединена с базовым концевым участком первого сопла 1. Вторая газоподающая труба 22 соединена с базовым концевым участком второго сопла 2. Третья газоподающая труба 23 соединена с базовым концевым участком третьего сопла 3. Четвертая газоподающая труба 24 соединена с базовым концевым участком четвертого сопла 4. Наконец, пятая газоподающая труба 25 соединена с базовым концевым участком пятого сопла 5. В этом варианте каждая газоподающая труба 21-25 имеет цилиндрическую форму и присоединена перпендикулярно к внешней периферической поверхности своего соответствующего базового концевого участка сопел 1-5. Газоподающие трубы 21-25 могут быть подключены к устройству для подачи газа (не показано), причем различные газы могут быть поданы от устройства для подачи газа через газоподающие трубы 21-25 таким образом, что каждый из газов выходит, соответственно, через одно из пяти струйных отверстий 11-15.

В этом варианте угол между осевой линией в продольном направлении внешней окружности самого дальнего от середины сопла 5 и каждым наружным концевым участком 1A-4A сопел 1-4, за исключением самого дальнего от середины сопла 5, составляет 90° с допуском не более ±3°, а именно лежит в диапазоне от 87 до 93°. Угол между центральной осевой линией внешней окружности самого дальнего от середины сопла 5 и наружным концевым участком 5A самого дальнего от середины сопла 5 также преимущественно составляет 90° с допуском не более ±3°, а именно лежит в диапазоне от 87 до 93°.

Для упрощения объяснения, как это показано на фиг.2, в качестве примера использована горелка, имеющая два сопла. Эта многотрубчатая горелка 30 имеет внутреннее сопло 31 (которым может быть любое из внутренних сопел 1-4) и самое дальнее от середины сопло 32 (которым может быть самое дальнее от середины сопло 5). Угол α между осевой линией B внешней окружности 32a самого дальнего от середины сопла 32 и наружным концевым участком 31c внутреннего сопла 31 равен 90° с допуском не более ±3°, а именно лежит в диапазоне от 87° до 93°.

Если угол α находится в указанном диапазоне, то в связи с тем, что часть каждого наружного концевого участка 1A-4A не выступает в пламя, которое создается горелкой 10, становится возможным снизить частичный износ наружных концевых участков 1A-4A и исключить прилипание мелких частиц стекла на части наружных концевых участков 1A-4A. Следовательно, в ходе изготовления стеклянной заготовки с использованием этой многотрубчатой горелки изменение внешнего диаметра стеклянной заготовки может быть снижено и может быть непрерывно произведено большое число стеклянных заготовок высокого качества.

Более того, в варианте, показанном на фиг.1, расстояние между центральной осевой линией внешней окружности самого дальнего от середины сопла 5 и каждой из центральных осевых линий внутренних окружностей и внешних окружностей сопел 1-4 не превышает 0,20 мм.

Для упрощения объяснения, как это показано на фиг.3A и 3B, в качестве примера использована горелка 30, имеющая два сопла 31 и 32. Эта многотрубчатая горелка 30 имеет внутреннее сопло 31 (которым может быть любое из внутренних сопел 1-4) и самое дальнее от середины сопло 32 (которым может быть самое дальнее от середины сопло 5). Расстояние D между осевой линией B внешней окружности 32a самого дальнего от середины сопла 32 и осевой линией C внешней окружности 31a и внутренней окружности 31b внутреннего сопла 31 не превышает 0,20 мм.

Если указанные расстояния D лежат в этом диапазоне, то в связи с тем, что часть каждого наружного концевого участка 1A-4A не находится в непосредственной близости от пламени, которое создается горелкой 10, становится возможным снизить частичный износ наружных концевых участков 1A-4A и исключить прилипание мелких частиц стекла на части наружных концевых участков 1A-4A. Следовательно, в ходе изготовления стеклянной заготовки с использованием этой многотрубчатой горелки 30, изменение внешнего диаметра стеклянной заготовки может быть снижено и может быть непрерывно произведено большое число стеклянных заготовок высокого качества.

Теперь со ссылкой на фиг.1A, 1B и 4 будет описан способ изготовления стеклянной заготовки в соответствии с настоящим изобретением. В этом способе изготовления стеклянной заготовки прежде всего подают в газоподающую трубу 21, например, SiCl4 в качестве исходного газа для образования стекла, который выходит через первое струйное отверстие 11 многотрубчатой горелки 10. Кроме того, подают в газоподающую трубу 22 газообразный аргон в качестве инертного газа, который выходит через второе струйное отверстие 12, а также подают в газоподающую трубу 23 газообразный водород в качестве горючего газа, который выходит через третье струйное отверстие 13. Кроме того, подают в газоподающую трубу 24 газообразный аргон в качестве инертного газа, который выходит через четвертое струйное отверстие 14, а также подают в газоподающую трубу 25 газообразный кислород в качестве содействующего горению газа, который выходит через пятое струйное отверстие 15. Эти выходящие газы перемешиваются и горят с образованием пламени 106, которое направляют на внешние периферические участки и нижние концевые участки исходного элемента 101 (или пористой стеклянной заготовки, образовавшейся на исходном элементе 101). Исходный элемент 101 подвешен по оси на вытяжном валу 100 и может вращаться относительно своей оси 105 при помощи механизма вращения (не показан). Предусмотрена камера 104, в которой расположен исходный элемент 101 и горит пламя 106.

Происходит синтез мелких частиц стекла в результате протекания реакции гидролиза в пламени 106 горелки 10, причем эти мелкие частицы стекла накапливаются на внешних периферических участках и на нижних концевых участках исходного элемента 101, что позволяет получить пористую стеклянную заготовку. Производят визуальный анализ нижней стороны пористой стеклянной заготовки при помощи устройства формирования изображения 103 по горизонтальной линии 102, что позволяет измерять скорость роста пористой стеклянной заготовки. Управление скоростью вытягивания вверх вала 100 производят по сигналу обратной связи от устройства формирования изображения 103.

Непосредственно после накопления мелких частиц стекла или непосредственно после изготовления пористой стеклянной заготовки ее подвергают высокотемпературной обработке, в результате чего получают стеклянную заготовку.

За счет использования описанного выше способа изготовления стеклянной заготовки, в результате накопления мелких частиц стекла на внешних периферических участках и на нижних концевых участках исходного элемента 101 с использованием многотрубчатой горелки 10, удается исключить изменение внешнего диаметра стеклянных заготовок, и поэтому большое число стеклянных заготовок высокого качества может быть произведено непрерывно в одних и тех же условиях изготовления. Следовательно, стеклянные заготовки, полученные с использованием данного способа изготовления, имеют заданные характеристики и высокое качество, что приводит к увеличению выхода стеклянных заготовок. Кроме того, в ходе изготовления пористой стеклянной заготовки ранее ее стеклования исключается разрушение пористой стеклянной заготовки.

Указанные положительные эффекты были обнаружены авторами настоящего изобретения, причем необходимость повышения точности размеров элементов горелки (для достижения этих положительных эффектов) ранее была неизвестна. Так как обычно многотрубчатые горелки изготавливают вручную, то размерная точность сопел горелок имеет допуск около ±0,1 мм. Следовательно, обычные многотрубчатые горелки не удовлетворяют условиям настоящего изобретения.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что он не имеет ограничительного характера, и специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения. Например, число внутренних сопел может быть 1, 2, 3, 5 или больше. Кроме того, в зависимости от необходимости, могут быть изменены виды газов, которые подают к соплам. Например, для подачи, по меньшей мере, в одно из сопел может быть использована смесь, по меньшей мере, двух из следующих газов: SiCl4 в качестве исходного газа для образования стекла, газообразного аргона (Ar) в качестве инертного газа, газообразного водорода (H2) в качестве горючего газа и газообразного кислорода (O2) в качестве содействующего горению газа.

ПРИМЕРЫ

Далее для пояснения положительных эффектов настоящего изобретения приведены специфические примеры с использованием фиг.1. Следует иметь в виду, что эти примеры не имеют ограничительного характера.

Пример 1

Цилиндрический исходный элемент был подвешен вертикально и вращался вокруг своей оси, как это показано на фиг.4. SiO2 мелкие частицы стекла нарастали и накапливались на нижних концевых участках исходного элемента при воздействии пламени от многотрубчатой горелки 10, показанной на фиг.1, что необходимо для изготовления пористых стеклянных заготовок. Указанные заготовки затем подвергались остекловыванию при высокой температуре, причем непрерывно производили 100 стеклянных заготовок. В течение этого времени изготовления подавали каждый из газов, который используется при изготовлении пористых стеклянных заготовок, в соответствующее газоподающее сопло от соответствующего источника газа (не показан). SiCl4 в качестве исходного газа для образования стекла поступал с расходом 6,0 (SLM) в первое газоподающее сопло 21. Газообразный аргон в качестве инертного газа поступал с расходом 1,0 (SLM) во второе газоподающее сопло 22. Газообразный водород в качестве горючего газа поступал с расходом 9,0 (SLM) в третье газоподающее сопло 23. Газообразный аргон в качестве инертного газа поступал с расходом 5,0 (SLM) в четвертое газоподающее сопло 24. Наконец, газообразный кислород в качестве содействующего горению газа поступал с расходом 35,0 (SLM) в пятое газоподающее сопло 25.

В многотрубчатой горелке 10, показанной на фиг.1, был установлен внутренний диаметр первого сопла 1, который составляет 7,0 мм, и внешний диаметр первого сопла 1, который составляет 9,0 мм. Был установлен внутренний диаметр второго сопла 2, который составляет 16,0 мм, и внешний диаметр второго сопла 2, который составляет 18,0 мм. Был установлен внутренний диаметр третьего сопла 3, который составляет 22,0 мм, и внешний диаметр третьего сопла 3, который составляет 24,0 мм. Был установлен внутренний диаметр четвертого сопла 4, который составляет 28,0 мм, и внешний диаметр четвертого сопла 4, который составляет 30,0 мм. Был также установлен внутренний диаметр пятого сопла 5, который составляет 34,0 мм, и внешний диаметр пятого сопла 5, который составляет 36,0 мм.

Кроме того, было установлено максимальное значение угла между осевой линией в продольном направлении внешней окружности самого дальнего от середины пятого сопла 5 и наружным концевым участком третьего сопла 3, которое составляет 90°±2,8°. Были установлены углы между осевой линией самого дальнего от середины пятого сопла 5 и наружными концевыми участками других внутренних сопел 1, 2 и 4, которые составляют главным образом 90°, причем расстояния между осевой линией самого дальнего от середины сопла 5 и осевыми линиями внутренних окружностей и внешних окружностей сопел 1-4 составляют главным образом 0 мм.

Пример 2

В многотрубчатой горелке, показанной на фиг.1, было установлено расстояние 0,18 мм между осевой линией внешней окружности самого дальнего от середины пятого сопла 5 и осевой линией внешней окружности второго сопла 2. Было установлено максимальное значение угла между осевой линией в продольном направлении внешней окружности самого дальнего от середины пятого сопла 5 и наружным концевым участком третьего сопла 3, которое составляет главным образом 90°. Затем последовательно (непрерывно) были изготовлены 100 стеклянных заготовок при таких же условиях, которые были использованы в Примере 1.

Сравнительный пример 1

В многотрубчатой горелке, показанной на фиг.1, было установлено максимальное значение угла между осевой линией в продольном направлении внешней окружности самого дальнего от середины пятого сопла 5 и наружным концевым участком третьего сопла 3, которое составляет 90°±3,3°. Затем последовательно (непрерывно) были изготовлены 100 стеклянных заготовок при таких же условиях, которые были использованы в Примере 1.

Сравнительный пример 2

В многотрубчатой горелке, показанной на фиг.1, было установлено расстояние 0,31 мм между осевой линией внешней окружности самого дальнего от середины пятого сопла 5 и осевой линией внешней окружности второго сопла 2. Было установлено максимальное значение угла между осевой линией в продольном направлении внешней окружности самого дальнего от середины пятого сопла 5 и наружным концевым участком третьего сопла 3, которое составляет главным образом 90°. Затем последовательно (непрерывно) были изготовлены 100 стеклянных заготовок при таких же условиях, которые были использованы в Примере 1.

На фиг.5 приведен график, который показывает изменение внешнего диаметра стеклянных заготовок при непрерывном изготовлении 100 стеклянных заготовок с использованием многотрубчатой горелки Примера 1 и многотрубчатой горелки Сравнительного Примера 1.

Из показанных на фиг.5 результатов можно сделать вывод о том, что в случае изготовления 100 стеклянных заготовок с использованием многотрубчатой горелки Примера 1 внешний диаметр сотой стеклянной заготовки составляет не менее 97% внешнего диаметра первой стеклянной заготовки. В отличие от этого, при изготовлении 100 стеклянных заготовок с использованием многотрубчатой горелки Сравнительного Примера 1 внешний диаметр сотой стеклянной заготовки составляет не более 94% внешнего диаметра первой стеклянной заготовки. Более того, в ходе изготовления стеклянных заготовок Сравнительного Примера 1, начиная с восьмидесятой стеклянной заготовки, были отмечены многочисленные случаи разрушения пористой стеклянной заготовки, в то время как ни одного случая разрушения не было отмечено в ходе изготовления стеклянных заготовок Примера 1.

На фиг.6 приведен график, который показывает изменение внешнего диаметра стеклянных заготовок при непрерывном изготовлении 100 стеклянных заготовок с использованием многотрубчатой горелки Примера 2 и многотрубчатой горелки Сравнительного Примера 2.

Из показанных на фиг.6 результатов можно сделать вывод о том, что в случае изготовления 100 стеклянных заготовок с использованием многотрубчатой горелки Примера 2 внешний диаметр сотой стеклянной заготовки составляет не менее 97% внешнего диаметра первой стеклянной заготовки. В отличие от этого, при изготовлении 100 стеклянных заготовок с использованием многотрубчатой горелки Сравнительного Примера 2 внешний диаметр сотой стеклянной заготовки составляет не более 95% внешнего диаметра первой стеклянной заготовки. Более того, в ходе изготовления стеклянных заготовок Сравнительного Примера 2, начиная с девяностой стеклянной заготовки, были отмечены многочисленные случаи разрушения пористой стеклянной заготовки, в то время как ни одного случая разрушения не было отмечено в ходе изготовления стеклянных заготовок Примера 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкция горелки для получения кварцевого стекла из жидких кремнийорганических соединений | 2018 |

|

RU2691216C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2005957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2009 |

|

RU2397151C1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 1996 |

|

RU2135894C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННОГО СОСУДА | 2016 |

|

RU2721984C2 |

| ОДНОМОДОВЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ВОЛНОВОД С УПРАВЛЯЕМОЙ ДИСПЕРСИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178901C2 |

| Способ изготовления стеклянных елочных украшений | 1983 |

|

SU1110758A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО СТЕКЛА | 2003 |

|

RU2284968C2 |

| Способ образования трубчатого элемента для производства оптического волокна с использованием плазменного внешнего осаждения из паровой фазы | 1998 |

|

RU2217391C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

Использование - для получения оптических волокон. Многотрубчатая горелка имеет цилиндрическое самое дальнее от середины сопло и, по меньшей мере, одно цилиндрическое внутреннее сопло, которое выполнено соосно с самым дальним от середины соплом для образования кольцевых струйных отверстий для газов, которые используют для изготовления стеклянной заготовки. Угол между осевой линией внешней окружности самого дальнего от середины сопла и наружным концевым участком каждого из внутренних сопел составляет 90° с допуском не более ±3°. Расстояние между центральной осью внешней окружности самого дальнего от середины сопла и каждой из центральных осей внутренних окружностей и внешних окружностей внутренних сопел не превышает 0,20 мм. Техническая задача изобретения - исключение изменения внешнего диаметра стеклянной заготовки в ходе ее изготовления и повышение качества заготовок. 4 н. и 13 з.п. ф-лы, 6 ил.

накопление мелких частиц стекла на внешних периферических участках и на нижних концевых участках исходного элемента; проведение процесса нагревания накопленных мелких частиц стекла для получения стеклянной заготовки.

накопление мелких частиц стекла на внешних периферических участках и на нижних концевых участках исходного элемента; проведение процесса нагревания накопленных мелких частиц стекла для получения стеклянной заготовки.

| JP 11199264 A1, 27.07.1999.RU 2112756 C1, 10.06.1998.US 6332340 B1, 21.06.2001.US 4545800 A, 19.07.1984.US 4618354 A, 21.10.1986.EP 0809067 B1, 26.11.1997.JP 3141124 A, 17.06.1991. |

Авторы

Даты

2006-03-10—Публикация

2003-07-03—Подача