Изобретение относится к способу производства железа и, в частности, к способу применения подовой плавильной FHM-печи для производства железа с применением предварительно восстановленного железа, причем указанный способ применения подовой плавильной FHM-печи способствует улучшению экономических показателей, качественных и экологических аспектов.

Настоящее изобретение относится к способу утилизации тепла горячей, предварительно восстановленной железной руды, загружаемой в подовую печь в целях повышения производительности, улучшения общего термического кпд процесса, уменьшения содержания серы и снижения количества выбросов в окружающую среду. Изобретение также относится к загрузке в печь ITmk3 «Finisher» горячего, высоко металлизованного железосодержащего продукта прямого восстановления для его плавления с получением гранул чистого железа (стали), не содержащих компонентов пустой породы. Полученные стальные гранулы можно затем загружать в электропечь для дальнейшей переработки (например, плавления, легирования) с получением расплавленной стали, подходящей для отливки заготовок и для получения других требуемых стальных изделий. Горячий, высоко металлизованный продукт можно получать предпочтительно из шахтной печи прямого восстановления Midrex или печи с вращающимся подом.

Технология IТmk3-печи разработана фирмой Kobe Steel, LTD Osaka (Япония) для отделения металла от железной руды с применением угля. Вкратце, в IТmk3-технологии используют окатыши из тонко измельченной железной руды, соединенные с угольной пылью и связующим, для металлизации оксида железа с образованием железа, расплава и экспресс-шлака, а затем применяют устройство для отделения горячих железных гранул от шлака.

Жидкую (расплавленную) сталь получают, главным образом, двумя способами: в доменной печи/кислородном конвертере (BF/BOF) или в дуговой электропечи (EAF). Технологический маршрут BF/BOF зависит от получения горячего металла из доменной печи (обычный анализ расплавленного передельного чугуна показывает: >4% углерода, 0,5-1,0% кремния, 0,05% серы и 0,04% фосфора), который является источником как чистого железа, так и «топлива» для BOF-конвертера. В шихте BOF-конвертера обычно содержится 20-30% стального лома и остаток жидкого чугуна. С другой стороны, теоретически в EAF (дуговой электропечи) можно перерабатывать загрузку по существу 100% стального лома. Однако экономически выгодная шихта EAF может содержать от 5% до 15% твердого чушкового чугуна и/или другие альтернативные источники железа, например 10-85% или более DRI (железа прямого восстановления) и/или HBI (горячее брикетированное железо). Твердый чушковый чугун, подобно жидкому чугуну, действует как в качестве источника чистого железа, так и в качестве углерод/кремниевого топлива, применение которого при правильной переработке уменьшает потребность в электрической энергии для плавления загрузки стального скрапа. Таким образом, применение кислорода является обычным как при BF/BOF, так и при EAF-технологических маршрутах производства стали с целью использования химической энергии реакций окисления (тепло, выделяемое при окислении углерода, кремния и железа). Также с целью десульфурации жидкой стали к шихте BOF или EAF добавляют улучшители свойств шлака (главным образом, обоженную известь или доломитовую известь). Обычное количество получающегося в результате шлака может составлять 100˜200 кг/т жидкой стали при 30˜40 масс.% оксида железа в шлаке.

В настоящее время проблема состоит в том, чтобы разработать экономичный способ производства железа или производства стали с низкими капитальными затратами, который имеет как высокий выход железа, так и высокий энергетический кпд, для получения либо гранулированного железа в виде промежуточного продукта, либо продукта в виде жидкой (расплавленной) стали, который подходит для дальнейшей переработки в стальные заготовки (слябы, блюмы, брусы, тонколистовую сталь). Настоящее изобретение относится к способу производства гранулированного железа или непосредственного производства стали путем соединения признанной технологии предварительного восстановления железной руды, такой как технология Midrex - технология прямого восстановления на основе природного газа, с модифицированной печью с подвижным подом, где модифицированная печь с подвижным подом представляет собой новую плавильную печь (FHM) на основе угля с подвижным чистовым подом («финишер») с огнеупорной футеровкой, где нет необходимости обезуглероживания железа на выходе из подовой плавильной печи FHM.

Из уровня техники известны следующие патенты США:

В патенте США 4731112 (Hoffman) описан способ получения расплавленного ферросплава в плавильной печи путем загрузки в плавильную печь брикета, состоящего в основном из металлизованного железа, гранулированного оксида легирующего металла в источнике углерода, таком как коксовая мелочь, сжигания твердого углеродсодержащего материала для восстановления оксида легирующего металла до металлизованной формы и нагревания шихты с образованием расплавленных ферросплавов. Если требуется, в печь также загружаются флюсы и шлакообразующие.

В патенте США 6126718 (Sawa и др.) описан способ получения железа из металлсодержащего, способного восстанавливаться материала, содержащего оксид железа, соединенного с восстанавливающими металл материалами, в печи с вращающимся подом. При способе, описанном в названном патенте, способный восстанавливаться материал загружается в горизонтальные поддоны, причем указанные горизонтальные поддоны похожи на поддоны для льда. Заполненные горизонтальные поддоны транспортируются через подовую печь, которая отапливается горячей восстановительной смесью газов. Способный восстанавливаться материал, содержащий оксид железа, восстанавливается до железа. В последних зонах печи с вращающимся подом восстанавливаемая смесь плавится с образованием жидкого железа, имеющего корку шлака. Железо и шлак охлаждают и затем разделяют путем грохочения.

В настоящем изобретении предлагается предварительное восстановление железной руды с помощью известных технологий прямого восстановления газом или углем, в которых можно применять синтетический газ с низким содержанием серы, природный газ или уголь и в которых достигается:

высокая степень управления технологическим процессом;

высокотехнологическое топливо и высокий термический кпд;

низкое содержание пустой породы в восстановленном железе (обычно меньше 5%), которая переводится непосредственно в FHM-печи в образующийся шлак;

получение химически однородного железа с высокой степенью восстановления, содержащего 0-6,7% углерода, и с низким содержанием серы благодаря применению природного газа, синтетического газа и т.д. в качестве источника восстановителя, поскольку природный газ и т.п. имеют очень низкое содержание серы, особенно по сравнению с некоторыми марками угля.

Высококачественное восстановленное железо загружается (предпочтительно в горячем виде) в подвижную подовую плавильную (FHM) печь (финишер), где можно осуществить контролируемую плавку с получением гранул железа (содержащих 0,01-4% С), которые не содержат пустой породы. Любой углерод, который содержится в горячем восстановленном железе, способен частично или почти полностью восстановить остаточный оксид железа.

Перед загрузкой горячего восстановленного железа на огнеупорную поверхность FHM-печи поверхность пода покрывают материалами для кондиционирования пода, содержащими кондиционер для обработки пода, который представляет собой углеродсодержащий материал для обработки пода, такой как графит, антрацит, нефтяной кокс к т.д., и который также может содержать огнеупорные соединения, такие как SiO2, СаО, оксид алюминия, боксит, CaF2 (флюорит), оксид магния, магнезит и т.д. Часть загружаемого на под углеродсодержащего материала действует как источник твердого углерода, который диффундирует в металлическое железо, чтобы понизить эффективную температуру плавления и ускорить образование капель. Остаток материала для кондиционирования пода действует как защитный слой, который служит подложкой для расплавленного железа и образующегося отделяемого шлака и предотвращает проникновение жидкого железа/шлака в огнеупор пода. Кроме того, некоторое количество углеродсодержащего материала окисляется продуктами горения с образованием монооксида углерода. Монооксид углерода представляет собой восстановитель, который восстанавливает оксид железа до элементного железа. В предлагаемом способе также предусматривается возможность покрытия или напыления на наружную поверхность предварительно восстановленного металлизованного железа порошка углеродсодержащего материала, причем порошок углеродсодержащего материала обычно очень похож на кондиционер для обработки пода. Предварительно восстановленное металлизованное железо покрывают прямо перед загрузкой на поверхность пода. Предварительно восстановленное металлизованное железо загружают горячим (500˜900°С), и энергия, необходимая для последующего нагревания/плавления, значительно ниже, чем энергия, необходимая для работы обычной RHF-печи (печи с вращающимся подом), которая включает энергию, необходимую для начального нагревания и предварительного восстановления. Потребность в топливе оценочно составляет <0,7 Гкал/т-гранул. Также значительно уменьшается время пребывания в FHM-печи, приблизительно на 50%, от 12 до приблизительно 6 минут или менее. В FHM-печь можно также загружать холодное восстановленное железо, но потребуется больше энергии и время пребывания увеличится. Номинальная температура выгрузки стальных гранул из FHM-печи находится в диапазоне 1100-1300°С. Если содержание углерода в гранулах очень низкое (<0/3%), то температура выгрузки повышается в диапазоне от 1300 до >1430°С. Если требуется более высокое содержание углерода, то необходима более низкая температура выгрузки. В FHM-печи можно легко получать стальные гранулы с более высоким содержанием углерода, чем в железосодержащем продукте прямого восстановления DRI-продукта из печи с вращающимся подом. Таким образом, когда содержание углерода в гранулах в FHM-печи превышает 0,3%, температура выгрузки полученных гранул из FHM-печи должна понижаться.

Атмосферу в FHM-печи (характер восстановления такой, что присутствует минимум 10% горючего) можно создать с помощью воздушно-топливных горелок, где топливо предпочтительно (но этим не ограничивается) представляет собой газообразное топливо или природный газ (или эквивалентную смесь газообразного топлива с теплотворной способностью как у природного газа) и воздух, участвующий в процессе, при этом как газообразное топливо, так и воздух, участвующий в процессе, предварительно нагревают до 450˜700°С с помощью обычных устройств рекуперации тепла, применяемых для отходящего газа из FHM-печи. Другими подходящими видами топлива могут быть отработанное масло, уголь и т.д. Существуют некоторые перспективы получения части или возможно всего объема газообразного топлива, необходимого для горелок FHM-печи, путем либо нагревания (испарения), либо прокаливания угля, требующегося на стадии кондиционирования пода, путем отвода части полученного при кондиционировании, отработанного топочного газа, выходящего из FHM-печи, на наружный (косвенный) обогреватель или обжиговую печь кипящего слоя.

После выгрузки из FHM-печи горячие гранулы (при температуре 900˜1450°С) подвергают горячему грохочению предпочтительно с помощью водоохлаждаемой системы с подвижным грохотом, благодаря чему гранулы продукта физически отделяются от материала для кондиционирования пода и небольших количеств шлака. Гранулы железа/стали можно закалить или их можно загрузить непосредственно в заключительную плавильную печь (предпочтительно в электропечь, но более предпочтительно в индукционную плавильную печь канального типа со значительным зеркалом расплавленной стали), тогда как материал отсева из углеродсодержащего материала, применяемого для защиты пода, и любые мелкие гранулы можно охладить, разделить магнитной сепарацией и затем вернуть на повторный цикл в FHM-печь. Из-за того, что потребность энергии для переплавки стальных гранул низкая (120˜200 кВтч/т), в качестве плавильного аппарата предпочтительно применяют индукционную печь канального типа, загрузка плавильного аппарата состоит фактически на 100% из металлических гранул без пустой породы, которая может воздействовать на огнеупорную футеровку печи, атмосферу в плавильном аппарате можно легко контролировать для предотвращения повторного окисления, а ожидаемые расходы на эксплуатацию плавильной печи низкие. Затем гранулы переплавляют в заключительном плавильном аппарате, где химический состав жидкого металла в ванне можно корректировать с помощью небольшого количества добавок легирующих. Из заключительной плавильной печи можно выпускать расплав (периодически или непрерывно), и поток жидкого металла направлять в промежуточное разливочное устройство, которое дозирует жидкую сталь для установки непрерывной разливки. Предлагаемый способ и устройство исключают необходимость применения ковшей и больших мостовых кранов.

Изобретение станет более очевидным благодаря следующему подробному описанию и прилагаемым рисункам.

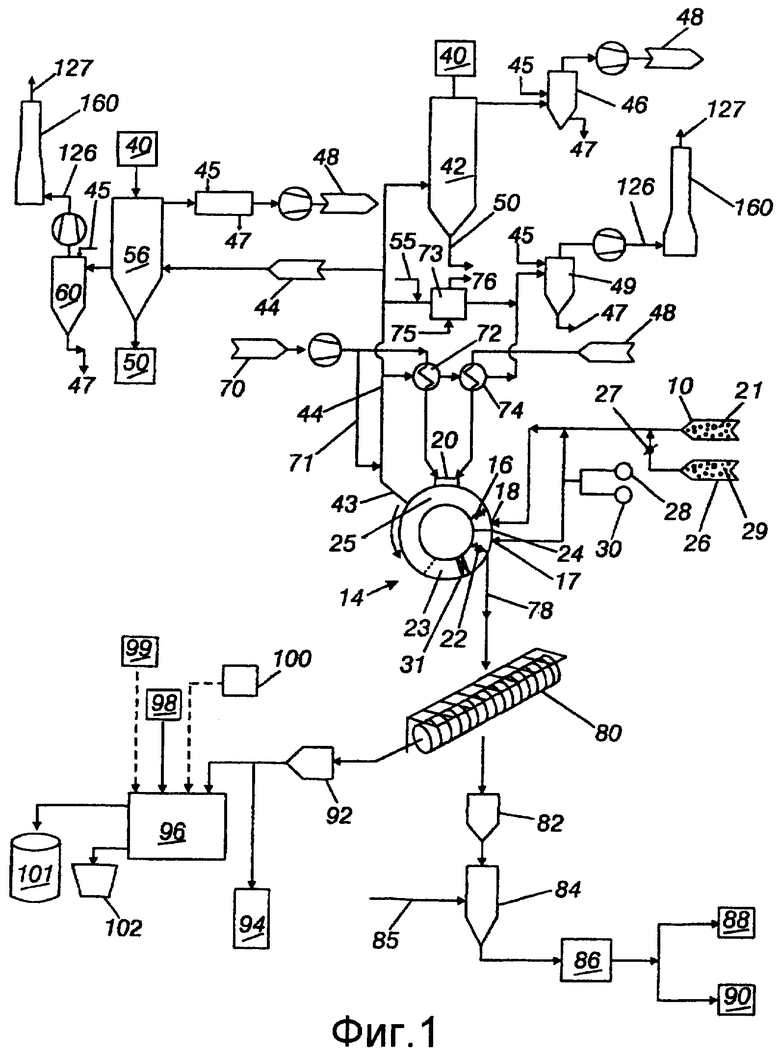

На фигуре 1 представлена схема способа производства железа или производства стали в соответствии с изобретением, в котором применяется шихта из горячей предварительно восстановленной железной руды, произведенной согласно способу, представленному на фигуре 2, или загрузка холодного высоко металлизованного железа прямого восстановления, или смеси обоих.

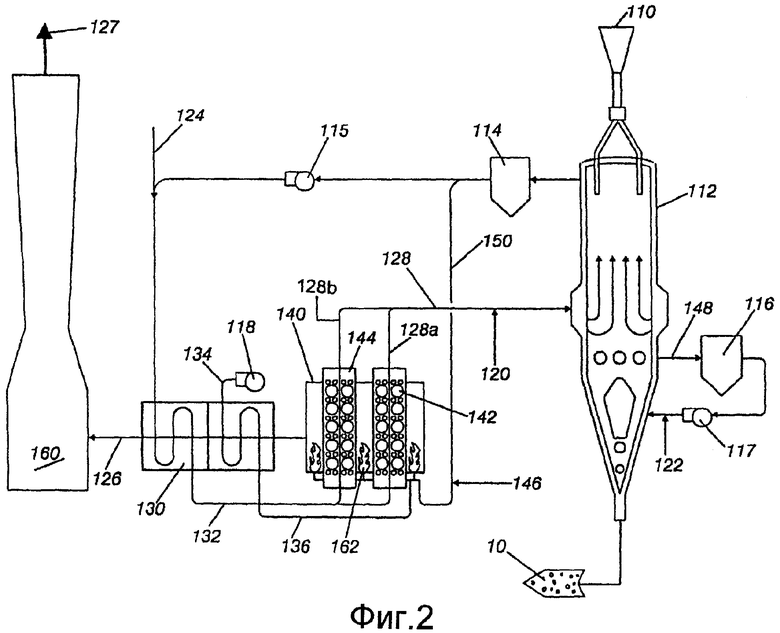

На фигуре 2 представлена схема оборудования шахтной печи прямого восстановления с восстановительной атмосферой, в которой производится горячее предварительно восстановленное металлизованное железо.

На фигуре 3 представлена схема оборудования печи прямого восстановления с восстановительной атмосферой и вращающимся подом, в которой производится горячее предварительно восстановленное металлизованное железо.

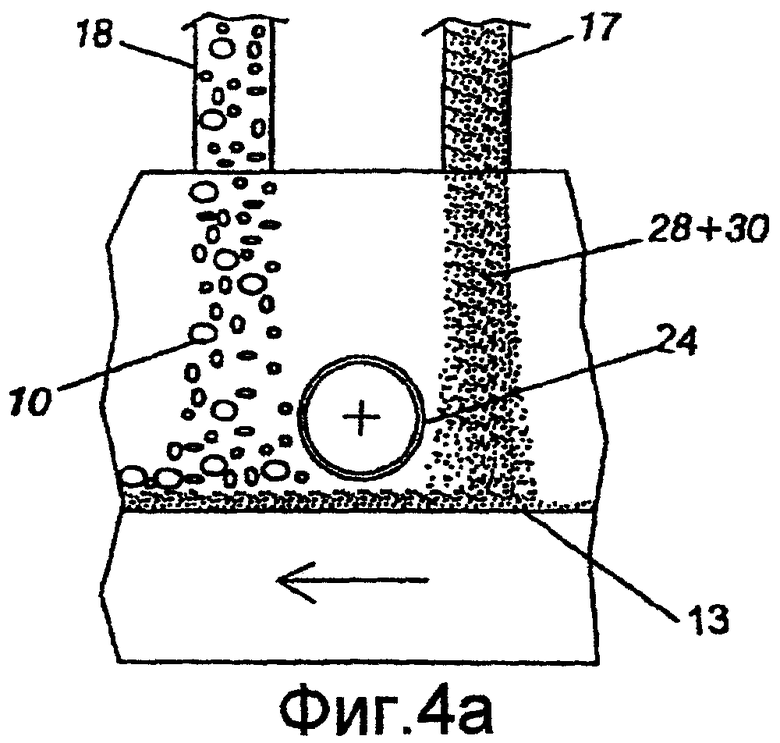

На фигуре 4а представлено сечение FHM-печи, где на сечении (фигура 4а) показан под с материалами для кондиционирования пода.

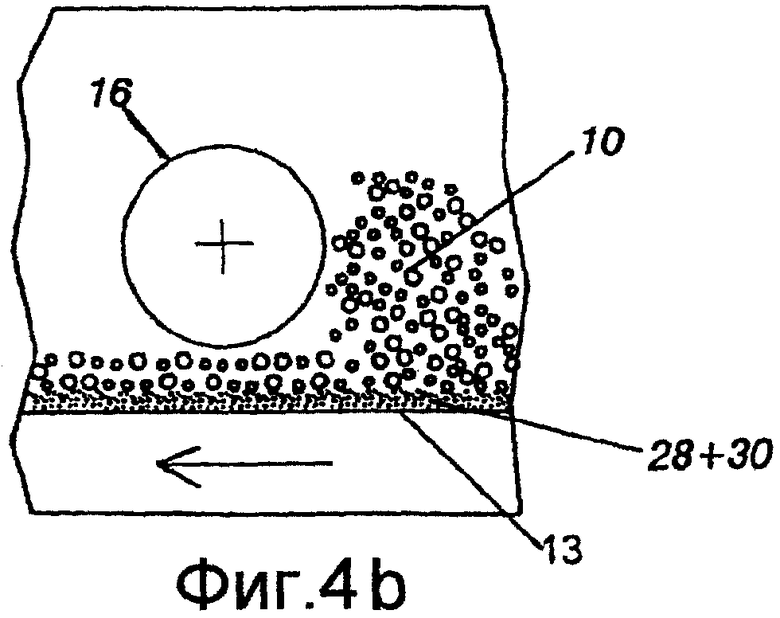

На фигуре 4b представлено сечение FHM-печи, где на сечении (фигура 4b) показано устройство для равномерного распределения предварительно восстановленного металлизованного железа на поверхности пода.

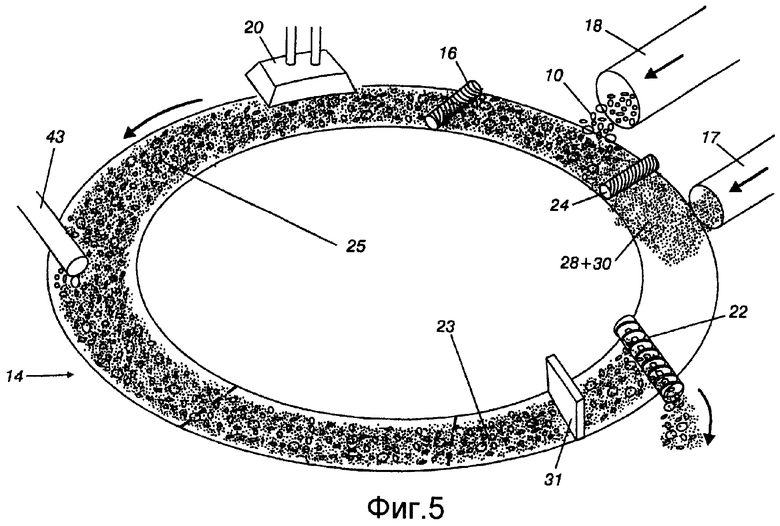

На фигуре 5 схематично представлена горизонтальная проекция FHM-печи в соответствии с изобретением.

Изобретение относится к способу прямого производства железа/производства стали на основе газа или угля. Предварительно восстановленное металлизованное железо из шахтной печи прямого восстановления или из печи с вращающимся подом вводится в FHM-печь. В FHM-печи предварительно восстановленное металлизованное железо плавится с образованием капель железа и затем восстанавливается. Образовавшийся шлак отделяется от железа, затем на более поздней стадии железо и шлак затвердевают и разделяются на два материальных потока либо для дальнейшего рафинирования, либо для повторного цикла. Далее в способе описывается, как регенерировать энергию от FHM-печи и применять ее для превращения угля в газообразное топливо, материалы для кондиционирования пода и другие углеродсодержащие материалы, электричество и для приращения энергии других интенсивных процессов.

Теперь, если вернуться к фигуре 1, шихта 10 предпочтительно представляет собой предварительно восстановленное металлизованное железо, которое представляет собой железо, металлизованное приблизительно на 70-90%, при температуре приблизительно от 700 до 1100°С. Предварительно восстановленное металлизованное железо 10 транспортируют напрямую, непрерывно и не нарушая герметичность, из бункера-накопителя 21 в FHM-печь 14, которая изображена в виде печи с вращающимся подом. FHM-печь 14, изображенная на фигуре 1, вращается против часовой стрелки, если смотреть с точки зрения читателя. Увеличенный вид сверху FHM-печи приведен на фигуре 5, а сечения FHM-печи приведены на фигурах 4а и 4b. На входе для подачи шихты 18 FHM-печь 14 оснащена распределительной машиной для окатышей 16. Распределительная машина для окатышей 16 представляет собой предпочтительно шнековое устройство со скребками, утолщениями в виде шипов и т.д. для того, чтобы содействовать мягкому перемещению шихтовых материалов 10 предпочтительно в виде отдельного слоя. FHM-печь оснащена соответствующими горелками 20 или другими нагревательными элементами и устройством для выгрузки продукта 22, которое предпочтительно является шнековым. Вместе с загрузкой горячего, предварительно восстановленного металлизованного железа или загрузкой другого металлизованного железосодержащего продукта из бункера-накопителя 21 в транспортную систему 27 печи можно также подавать холодный высоко металлизованный железосодержащий продукт прямого восстановления или другой металлизованный железосодержащий продукт 29 из промежуточного (шихтового) бункера 26. Вместе с шихтовыми материалами 10 в печь можно подавать материал для кондиционирования пода, содержащий кондиционер для обработки пода 28, который представляет собой подовый углеродсодержащий материал, такой как графит, антрацит, нефтяной кокс, коксовая мелочь и т.д., и который может также содержать огнеупорные материалы 30, такие как SiO2, CaO, оксид алюминия, боксит, CaF2 (флюорит), оксид магния, магнезит и т.д. Огнеупорные материалы 30 и кондиционеры для обработки пода 28 можно также распределять на поверхности пода 13 FHM-печи 14, как показано на фиг.4а и 4b, (на поверхности может также находиться огнеупорный или остаточный материал для кондиционирования пода) с помощью загрузочного механизма 17 перед загрузкой шихты предварительно восстановленного металлизованного чугуна 18. Перед загрузкой металлизованных материалов 10 и 29 для получения ровной поверхности можно применять дополнительное (необязательное) устройство 24 для выравнивания кондиционера пода или огнеупорных материалов, как показано на фиг.5. Устройство для выравнивания 24 представляет собой предпочтительно винтовое шнековое устройство. Предварительно восстановленное металлизованное железо предпочтительно покрывают порошком углеродсодержащих материалов. В шихту можно добавлять оксид кальция (известь) для дополнительного снижения уровня серы в железе и образующемся шлаке, который и так низкий вследствие выбора для процесса прямого восстановления природного газа.

Шихту 10, представляющую собой предварительно восстановленное металлизованное железо, в смеси с материалами для кондиционирования пода распределяют с помощью распределительной машины для окатышей 16. На поде FHM-печи шихта, представляющая собой предварительно восстановленное металлизованное железо, транспортируется в зону горелок 25. Горелка 20 работает на газообразном топливе 48 и воздухе для горения 70. Дымовые газы (СО2 и Н2О) в присутствии углеродсодержащих материалов, таких как уголь, нефтяной кокс, графит или полукокс, превращаются в восстановители СО и Н2. Углеродсодержащий материал способствует плавлению шихты, представляющей собой предварительно восстановленное металлизованное железо 10, при относительно низких температурах порядка 1350°С. С помощью восстановителей и углеродсодержащего материала заканчивается полное восстановление любого остающегося оксида железа. Результаты лабораторных испытаний показывают, что, когда содержание углерода составляет приблизительно от 1,5 до 3,5 процентов, процесс плавления/восстановления происходит при температуре от 1350°С до 1450°С. Чтобы расплавить такой же материал в доменной печи, которая в общем случае эксплуатируется при содержании углерода от 4,2 до 4,8%, требуются температуры выше 1420°С. Было высказано предположение, что более низкая температура плавления частично связана с присутствием газов-восстановителей, в частности монооксида углерода. Чтобы оценить, насколько низка температура плавления, для сведения напоминаем читателю, что температура плавления чистого железа составляет 1535°С, (литейного) чугуна - от 1000 до 1300°С, сварочного железа - 1500°С и углеродистой стали - 1520°С.

При плавлении шихты 10, представляющей собой предварительно восстановленный металлизованный чугун, поверхностное натяжение железа достаточно высокое, так что вместо того, чтобы просто растекаться в виде слоя, железо собирается в шарики подобно воде на гидрофобной поверхности, образуя жидкую каплю. Шлак образуется и поднимается вверх, образуя корку на жидкой капле, или полностью стекает, удаляясь от жидкого железа, с образованием гранул шлака. Объем шлака в расчете на жидкое железо пропорционально много меньше, чем объем железа. Так как шихта 10, представляющая собой предварительно восстановленное металлизованное железо, уже горячая, и требуется восстановить только небольшую часть оксидов железа, плавление и чистовая обработка завершается в течение очень короткого периода времени. Продолжительность цикла в FHM-печи 14 обычно составляет 3-12 минут при номинальной продолжительности, равной 6 минутам.

Между зоной горелок 25 и последней зоной 23 FHM-печи 14 находится устройство для отвода горячих печных газов 43, по которому печные газы отводятся в систему регенерации тепла. Последняя зона 23 печи 14 существенно холоднее благодаря устройству быстрого охлаждения, которое предпочтительно представляет собой охлаждающую плиту 31. В последней зоне 23 жидкие капли и другие материалы затвердевают. Как показано на фиг.1 и фиг.5, выгруженное железо/шлаковый продукт 78 процесса в FHM-печи, так же как кондиционеры для пода 28 и огнеупорные материалы 30, собирают и транспортируют с помощью шнека 22 на грохот, охлаждаемый водой 80. С грохота 80 отсев грохочения 82 сбрасывается на охладитель 84, а материал надгрохотной фракции 92 напрямую загружается в заключительную плавильную печь 96 или на коллектор 94 для дальнейшей переработки или инвентаризации (например, в виде коммерческого продукта в гранулах). В таблице перечислены типичные свойства гранул материала надгрохотной фракции 92.

Охладитель 84 представляет собой предпочтительно роторный охладитель с косвенным охлаждением, продуваемый инертным газом, где инертный газ предпочтительно представляет собой азот 85. Охлажденный отсев грохочения 82 проходит через магнитный сепаратор 86, на котором мелкие гранулы 90 извлекают из отвального материала 88, состоящего в основном из огнеупорных материалов 30 и кондиционеров для пода 28. Отвальный материал 88 расходуется лишь частично и соответственно может быть направлен на повторную переработку в качестве материалов для кондиционирования пода. В качестве альтернативы, отсев грохочения 82 можно повторно направлять на переработку в FHM-печи 14 в горячем виде.

Материал надгрохотной фракции в виде гранул 92 вместе с легирующими добавками 98, необязательными шлакообразующими добавками 99 и необязательным стальным ломом 100 подают в заключительную плавильную печь, представляющую собой предпочтительно индукционную плавильную печь 96 канального типа. В зависимости от состава смеси, подаваемой в индукционную плавильную печь 96 канального типа, способ можно использовать для производства железа или производства стали. Индукционная плавильная печь 96 канального типа имеет отверстия в верхней части для скачивания шлака 101 и в днище для выпуска жидкого железа или стали 102.

В изобретении предусмотрены системы получения, регенерации и сохранения тепла, где энергию, выработанную для FHM-печи, регенерируют и используют для превращения угля в газообразное топливо, материалы для кондиционирования (обработки) пода и другие углеродсодержащие материалы, электричество и для приращения энергии других интенсивных процессов.

Уголь 40 подают в обжиговую печь 42, которую отапливают горячим газом, предпочтительно топочным газом 44 (путем введения воздуха 70 в отводимые из печи горячие печные газы 43), выпущенным из FHM-печи 14. Отходящий газ из обжиговой печи очищают и промывают в скруббере 46 и возвращают в качестве газообразного топлива 48. Подводимая к скрубберу 46 вода 45 сливается в виде отработанной воды 47. Печные горелки 20 снабжаются газообразным топливом 48 и воздухом 70. Воздух 70 и газообразное топливо 48 предварительно нагревают соответственно в теплообменниках 72 и 74, в которые подается нагретый топочный газ 44. Получаемое из обжиговой печи 42 твердое вещество представляет собой полукокс 50, который входит в состав кондиционеров для обработки пода 28.

Устройство для нагревания угля/испаритель 56 загружают углем 40 и отапливают горячим газом, предпочтительно топочным газом 44, выпущенным из печи 14. Продукт, получаемый на выходе нагревателя/испарителя 56, представляет собой полукокс для кондиционирования пода 50, который входит в состав кондиционеров для обработки пода 28, применяемых далее. Часть печного газа 43 из нижней части нагревателя/испарителя 56 очищают и промывают в скруббере 60, регенерируют или выпускают через трубу 160 в виде дымовых газов 127. Подводимая к скрубберу 60 вода 45 сливается в виде отработанной воды 47. Часть отходящего газа из верхней части нагревателя/испарителя 56 охлаждают и промывают в скруббере-охладителе 62 и возвращают в виде газообразного топлива 48 для горелок 20. Подводимая к скрубберу 60 вода 45 сливается в виде отработанной воды 47.

В изобретении предлагается скруббер для вытекающего потока 49, который может служить для топочных газов третичным скруббером, в котором пары воды 55 смешиваются с выпущенным топочным газом 44 до обработки в скруббере 49. С другой стороны, выпущенный топочный газ 44 мог бы использоваться по схеме комбинированного производства энергии, согласно которой в котле-утилизаторе тепла отходящих газов 73 физическое тепло превращает в пар 76 подаваемую в отопительный котел воду 75. Затем полученный пар 76 можно было бы превратить в электричество по стандартной технологии комбинированного производства энергии. Подводимая к скрубберу 49 вода 45 сливается в виде отработанной воды 47. Охлажденный/очищенный топочный газ 126 выпускают через трубу 160 в виде дымового газа 127.

На фигуре 2 представлен способ получения шихты, представляющей собой металлизованное железо 10. Оксид железа 110 (в форме рудной мелочи, окатышей и/или крупнокусковой руды) загружают в обычную печь прямого восстановления с восстановительной атмосферой на основе газа или угля 112, например в шахтную печь Midrex, вращающуюся печь, печь с кипящим слоем и т.д. для получения железосодержащего продукта 10 прямого восстановления с высокой степенью восстановления или другого восстановленного железосодержащего материала, такого как карбид железа (горячий или холодный). На фигуре 2 показана шахтная печь 112 для прямого восстановления. Железная руда или оксид железа 110 загружается через верхнюю часть шахтной печи и выходит снизу в виде предварительно восстановленного металлизованного железа 10. Газ в кольцевом трубопроводе образуется из полученного конверсией газа 128 (128а и 128b) и, необязательно, природного газа и кислорода 120. Газы из нижней части шахтной печи 112 совершают цикл по трубопроводу 148 через охладитель 116, нагнетаются компрессором 117 и вдуваются назад в нижнюю часть печи. К указанным газам можно добавлять природный газ 122. Газы в верхней части шахтной печи подвергают рециклингу и повторно очищают в скруббере 114. Газы нагнетают компрессором 115, смешивают с природным газом 124, подогревают в теплообменнике 130, смесителе 132, до прохождения через трубы с катализатором 144 и 142 для получения газа конверсией. Трубы с катализатором для получения газа конверсией нагревают в печи для конверсии газа 140. В печи для конверсии газа 140 имеются горелки 162, в которых природный газ 146 сгорает в присутствии нагнетаемого воздуха 118, который предварительно нагревают в трубопроводе 134 с помощью теплообменника 130, образуя нагретый воздух 136. Топливо для горелок 162 можно также смешивать с колошниковыми газами, подводимыми по трубопроводу 150. Газы 126, образующиеся в печи для конверсии газа, отводят через теплообменник 130 и в выводную трубу 160, где они выходят в виде дымового газа 127.

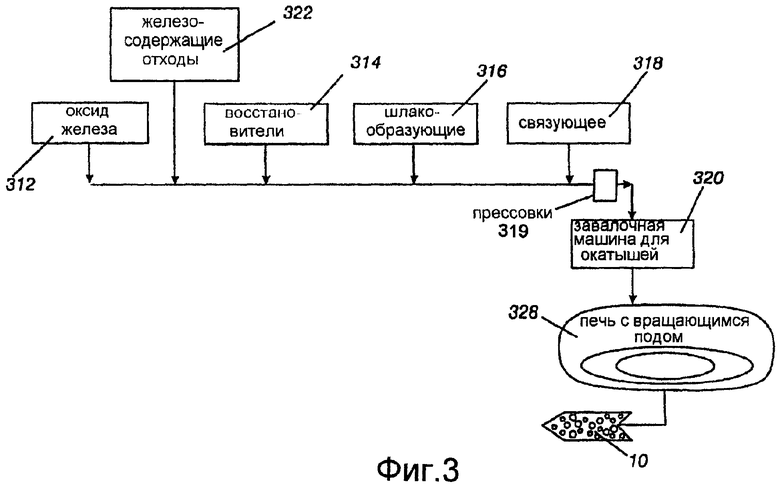

Шихту 10, представляющую собой предварительно восстановленное металлизованное железо, альтернативно можно получить в печи прямого восстановления с вращающимся подом 328, как показано на фигуре 3. Теперь, если вернуться к фигуре 3, загружаемые материалы состоят из: оксида железа 312 или железосодержащих отходов, таких как порошок, шлам, вторичная окалина или их сочетание 322; восстановителей 314, таких как углеродсодержащий материал, включая угольный порошок, мелочь полукокса и другие углеродсодержащие материалы; шлакообразующих 316, таких как SiO2, CaO, Al2O3, CaF2 (флюорит) и/или MgO; и связующего 318. Из указанных материалов формуют прессовки 319 предпочтительно в форме однородных по размеру брикетов или окатышей. Прессовками заполняют загрузочный бункер 320, из которого их непрерывно подают к входному отверстию печи с вращающимся подом 328. Прессовки, содержащие оксид железа, помещают в виде слоя или слоев на поверхности пода. При вращении пода материал проходит через две или более горячие зоны, что приводит к восстановлению оксидов без появления жидких веществ. Выход предварительно восстановленного железа прямого восстановления при таком первом процессе обжига составляет приблизительно от 70% до 95% металлизованного железа при температуре приблизительно от 700°С до 1100°С. Предварительно восстановленное металлизованное железо транспортируется напрямую, непрерывно и не нарушая герметичность, в бункер-накопитель 25 и затем в FHM-печь 14, показанную на фигурах 1 и 5.

Предполагается, что устройства регенерации тепла, такие как устройства рециклинга отходящих газов из FHM-печи и DRI-шахтной печи прямого восстановления или печи с вращающимся подом, можно распределить среди систем обеспечения, дополняющих способ производства железа и производства стали в целом. Например, предполагается, хотя подробно описано, что при некоторых обстоятельствах они могут быть более эффективными, если отходящий газ из FHM-печи использовать для нагревания полученных конверсией газов, а не для нагревания угольной обжиговой печи; если так, то отходящий газ будет подаваться в печь для конверсии газа 140.

Следует отметить, что предшествующее описание и конкретные воплощения представляют собой только иллюстрацию наилучшего способа изобретения и его принципов и что специалист в данной области может создать различные модификации и дополнения к устройству, не выходя за пределы существа и объема данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА НА ОСНОВЕ РАСПЛАВЛЕННОГО ХРОМА С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ИЗ СОДЕРЖАЩЕГО ХРОМ И УГЛЕРОД МАТЕРИАЛА | 2014 |

|

RU2639741C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2279483C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194771C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВОССТАНОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2650024C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2011 |

|

RU2479648C1 |

Изобретение относится к производству железа или стали, в частности, в подвижной подовой плавильной печи (FHM). Материал для кондиционирования пода, который представляет собой углеродсодержащие материалы и может содержать огнеупорные материалы, распределяют по огнеупорной поверхности FHM-печи. Предварительно восстановленное металлизованное железо загружают на материал для кондиционирования пода, нагревают до расплавления с образованием гранул металлического железа или стали с содержанием углерода приблизительно от 0,01 до 4% и шлака. Твердые гранулы, шлак и материал для кондиционирования пода выгружают из печи. Осуществляют грохочение гранул для разделения материала надгрохотной фракции и отсева грохочения, утилизацию отсева грохочения и утилизацию материалов для кондиционирования пода. Материал надгрохотной фракции вводят в плавильную печь для образования в печи расплавленной стали. FHM-печь представляет собой модифицированную печь с вращающимся подом, которая нагревается горелками, работающими на газообразном топливе и воздухе, с образованием дымовых газов. Изобретение позволит получать гранулированное железо в виде промежуточного продукта или продукта в виде жидкой стали с высоким выходом железа, высоким энергетическим кпд, а использование FHM-печи исключает необходимость обезуглероживания железа на выходе из FHM-печи. 3 н. и 26 з.п. ф-лы, 1 табл., 5 ил.

| US 6273934 А, 14.08.2001 | |||

| US 6126718 А, 03.10.2000 | |||

| US 6224820 A, 01.05.2001. |

Авторы

Даты

2006-03-10—Публикация

2003-01-15—Подача