Настоящее изобретение относится к технологии получения металлического железа термическим восстановлением оксидов железа, таких как железная руда, с использованием углеродистого восстанавливающего агента, например, кокса, а более конкретно к способу, обеспечивающему получение металлического железа высокой чистоты с высоким выходом продукта.

В качестве прямого способа производства железа, включающего получение восстановленного железа за счет прямого восстановления содержащего оксид железа материала, такого как железная руда и оксиды железа, с помощью восстанавливающего газа в качестве углеродсодержащего вещества, широко известен технологический процесс в шахтной печи, представленный так называемым процессом Мидрекса. Согласно такому типу прямого способа получения железа восстанавливающий газ синтезируется из природного газа и т.п., вдувается в шахтную печь через фурму, расположенную в нижней части шахтной печи, а металлическое железо получается восстановлением оксидов железа с использованием восстановительной способности вдуваемого восстанавливающего газа. В последнее время внимание было сфокусировано на процессе получения восстановленного железа, в котором вместо природного газа в качестве восстанавливающего агента используется углеродистый материал, например уголь. Для примера уже был осуществлен так называемый процесс SL/RN.

Другой способ описан в патенте U.S.3443931 и включает процесс смешивания углеродистого материала и порошкообразных оксидов железа в форме окатышей или гранул и восстановления смеси при нагревании на вращающемся поде, в результате чего получается восстановленное железо.

Дополнительно в нерассмотренной заявке на патент Японии, опубликованной под номером 2000-144224, описан способ подачи содержащего оксид железа материала, который включает в себя также углеродистый материал, на под вращающейся печи, и восстановления содержащего оксид железа материала при нагревании, в результате чего получается восстановленное железо. Описанный способ использует вращающуюся печь, имеющую внутреннюю часть, которая состоит из зоны (12) подачи материала, зон (14, 16) горения, зоны (17) реакции и зоны (18) разгрузки. При использовании такой вращающейся печи оксиды железа восстанавливаются на поверхности пода, находящейся при высокой температуре, и шлаковые компоненты отделяются от полученного железа, посредством чего может быть получено железо высокой степени чистоты с концентрацией углерода от 1 до 5 мас.%. Согласно этому описанному способу сильно восстановительная газовая атмосфера сохраняется вблизи шихтовых материалов во время протекания восстановления из-за присутствия восстановительного газа (главным образом включающего моноокись углерода), который образуется в результате реакции между содержащимися в шихтовых материалах углеродистым материалом и оксидами железа. Однако в заключительной фазе восстановления, проходящей в зоне (17) реакции, количество выделяющегося восстановительного газа уменьшается, а концентрация окислительного газа, такого как водяной пар и углекислый газ, выделяющегося как отработанный газ при сжигании топлива в печи для нагрева шихтовых материалов, соразмерно увеличивается. Это приводит к опасности вторичного окисления восстановленного железа, получаемого в качестве конечного продукта. В частности, так как имеется неравномерность протекания восстановления оксидов железа в заключительной фазе восстановления, то восстановленное железо, претерпевшее более полное восстановление, имеет тенденцию к более легкому вторичному окислению. Поэтому в некоторых случаях такое восстановленное железо недостаточно науглероживается и расплавляется и затем выгружается из печи, пока оно пребывает в еще нерасплавленном состоянии.

Принимая во внимание вышеупомянутые проблемы в отношении уровня техники, задачей настоящего изобретения является создание способа, который применим к процессу получения металлического железа при восстановлении шихтовых материалов, включая материал, содержащий оксид железа, и углеродистый восстанавливающий агент, при нагревании, при котором можно минимизировать вторичное окисление металлического железа, т.е. проблему, возникающую в заключительной фазе твердофазного восстановления, и который позволяет эффективно получать металлическое железо, имеющее высокую степень металлизации и высокую чистоту железа с высоким выходом продукта.

Другой задачей настоящего изобретения является создание способа, который позволяет минимизировать концентрацию FeO в расплавленном шлаке в заключительной фазе твердофазного восстановления, а также уменьшить эрозию огнеупорного материала пода, вызванную расплавленным FeO, чтобы продлить срок службы огнеупорного материала пода, и соответственно является применимым для длительной непрерывной эксплуатации при улучшении технического состояния оборудования.

Настоящее изобретение, имеющее целью преодоление вышеупомянутых проблем, заключается в способе получения металлического железа, включающем этапы нагревания шихтовых материалов, включая углеродистый восстанавливающий агент и содержащий оксид железа материал, в восстановительной плавильной печи с подвижным подом, и восстановления и плавления оксидов железа в шихтовых материалах, причем восстановительная плавильная печь разделена, по меньшей мере, на три зоны в направлении перемещения пода; по меньшей мере, одна из зон, расположенная вначале по направлению перемещения пода, является зоной твердофазного восстановления; по меньшей мере, одна из зон, расположенная в конце по направлению перемещения пода, является зоной науглероживания и плавления, и между зоной твердофазного восстановления и зоной науглероживания и плавления предусмотрена зона восстановительной выдержки. Предпочтительно, чтобы при осуществлении настоящего изобретения регулировались температура атмосферы и/или состав атмосферного газа в зоне восстановительной выдержки. Также рекомендовано, чтобы атмосферный модификатор подавался в зону восстановительной выдержки и/или зону науглероживания и плавления. Также предпочтительно, чтобы атмосферный модификатор подавался с использованием разделительной стенки между зонами. При осуществлении настоящего изобретения разделительная стенка между зонами предпочтительно снабжена одним или несколькими отверстиями для сообщения со смежной зоной. Дополнительно рекомендовано, чтобы температура атмосферы в зоне восстановительной выдержки регулировалась в диапазоне от 1200 до 1500°С.

Далее изобретение поясняется при помощи чертежей и описания к ним.

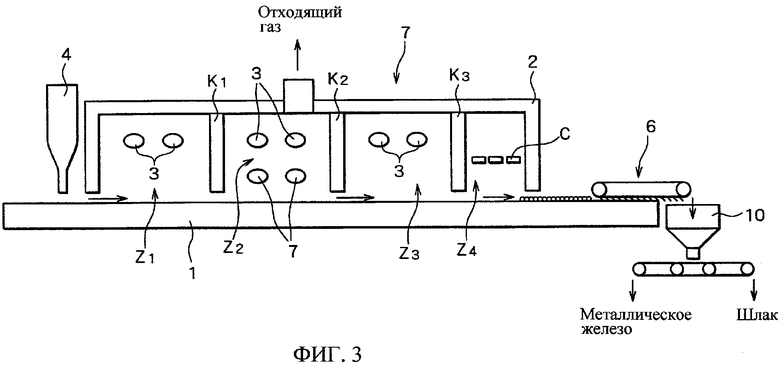

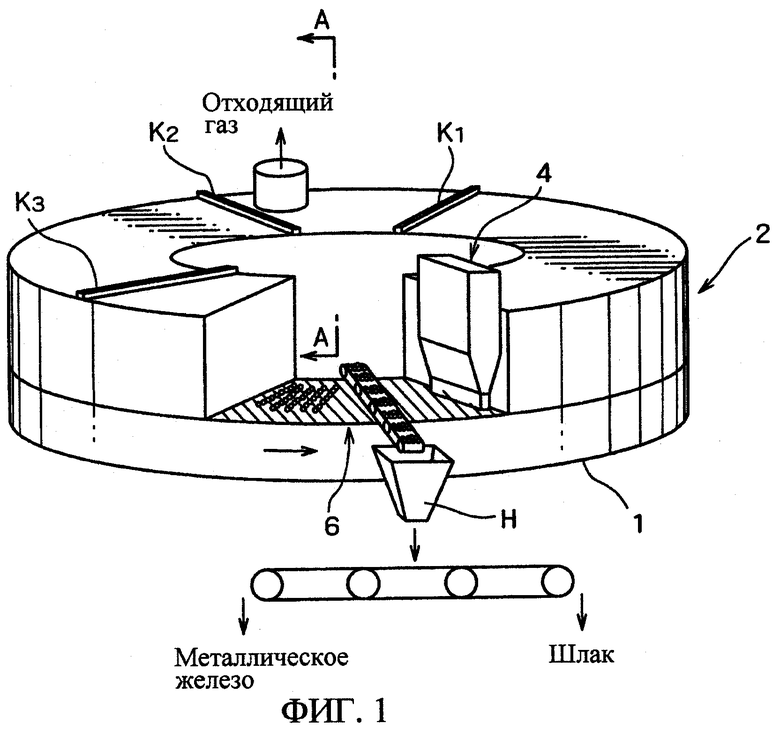

Фиг.1 - изображение, показывающее один пример восстановительного плавильного устройства, используемого в настоящем изобретении.

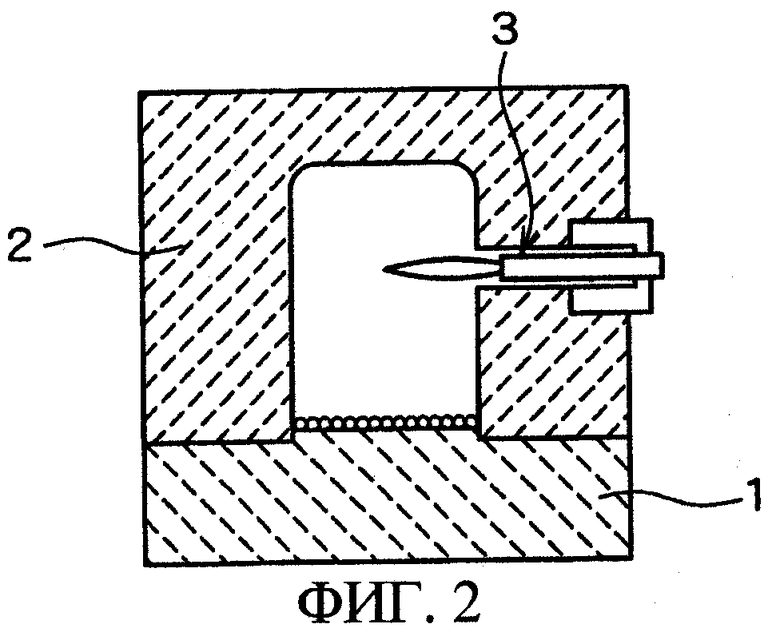

Фиг.2 - вид в сечении по линии А-А на фиг.1.

Фиг.3 - изображение, показывающее участок устройства, изображенного на фиг.1, в развернутом виде, который представлен в продольном направлении устройства.

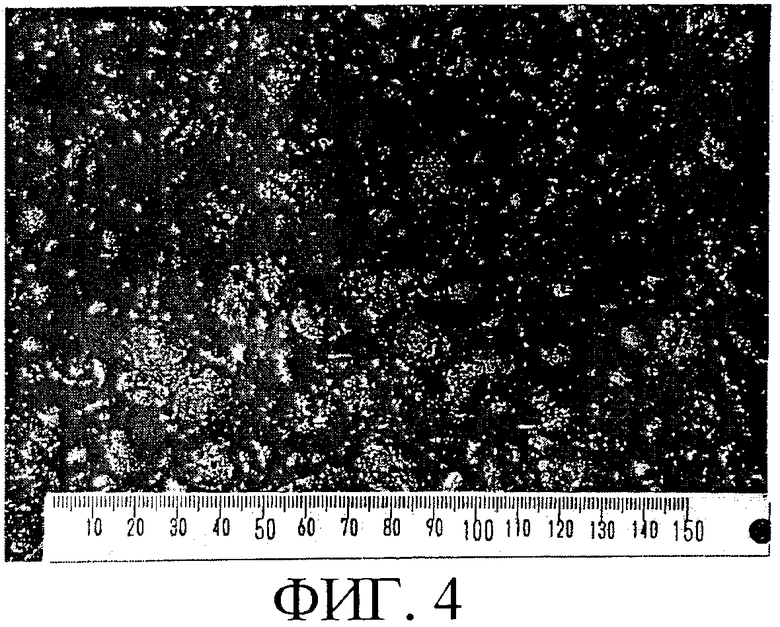

Фиг.4 - фотография, показывающая один образец металлического железа, полученный в соответствии с примером осуществления изобретения.

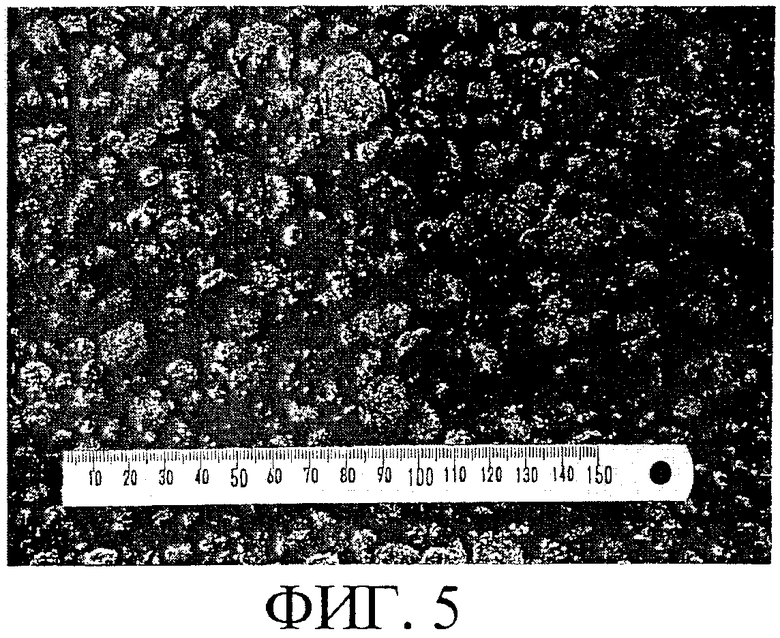

Фиг.5 - фотография, показывающая один образец металлического железа, полученный в соответствии со сравнительным примером.

Предпочтительный вариант осуществления изобретения

В результате проведения интенсивных исследований для решения вышеупомянутых проблем, имеющих место в заключительной фазе восстановления, т.е. исследований того, как предотвратить вторичное окисление восстановленного железа и как предотвратить образование расплавленного FeO, изобретатели установили, что вышеупомянутые задачи могут быть решены за счет оснащения восстановительной плавильной печи зоной регулирования (зоной восстановительной выдержки), чтобы увеличить степень восстановления железа, полученного в зоне восстановления печи. В частности, изобретатели создали настоящее изобретение, основываясь на том, что хорошие результаты могут быть получены при надлежащем управлении составом газовой атмосферы и температурой атмосферы в зоне восстановительной выдержки.

Более конкретно, согласно настоящему изобретению, при получении металлического железа на этапах нагрева шихтовых материалов, включая материал, содержащий источник оксида железа (далее упоминаемый также как материал, содержащий оксид железа), такой как железная руда и оксиды железа или частично восстановленные из них материалы, и углеродосодержащий восстанавливающий агент, такой как кокс и уголь, в восстановительной плавильной печи с подвижным подом, и затем восстановления и плавления оксидов железа в шихтовых материалах, причем восстановительная плавильная печь разделена, по меньшей мере, на три зоны в направлении перемещения пода, по меньшей мере, одна из зон, расположенная вначале по направлению перемещения пода, является зоной твердофазного восстановления; по меньшей мере, одна из зон, расположенная в конце по направлению перемещения пода, является зоной науглероживания и плавления, а между зоной твердофазного восстановления и зоной науглероживания и плавления предусмотрена зона восстановительной выдержки. Более подробно настоящее изобретение будет описано ниже со ссылками на варианты осуществления и чертежи, иллюстрирующие варианты осуществления.

Хотя следующее ниже описание относится к случаю использования в качестве шихтовых материалов комков-гранул из шихтовых материалов, включающих содержащий оксид железа материал и углеродистый восстанавливающий агент (далее упоминаемых как "шихтовые прессовки"), шихтовые материалы, используемые в настоящем изобретении, не ограничены формой комков-гранул, а могут быть в форме порошка. Также агрегированная шихта может иметь любую из различных форм, в том числе форму окатыша или брикета.

Фиг.1-3 - схематичные изображения, показывающие один пример выполнения восстановительной плавильной печи с подвижным подом, созданной изобретателями, которая применяется для осуществления настоящего изобретения. Печь имеет куполообразную конструкцию с вращающимся подом тороидальной формы. В частности, на фиг.1 изображен схематичный вид в перспективе, на фиг.2 - вид в сечении по линии А-А на фиг.1, и на фиг.3 - схематичный вид, показывающий участок восстановительной плавильной печи в развернутом виде, который показан в направлении вращения вращающегося пода на фиг.1. На чертежах позицией 1 обозначен вращающийся под, а позицией 2 обозначен корпус печи, закрывающий вращающийся под. Вращающийся под 1 сконструирован так, что может приводиться в движение приводным устройством (не показано) для вращения с заданной скоростью.

Множество топливных горелок 3 расположены в соответствующих местах на поверхности стенки корпуса 2 печи. Теплота сгорания и теплота излучения, генерируемые топливными горелками 3, передаются комкам-гранулам шихтового материала, расположенным на вращающемся поде 1 для осуществления теплового восстановления.

В предпочтительном примере, показанном на фиг.3, внутренняя часть корпуса 2 печи разделена тремя разделительными стенками К1, К2, К3 (на зону (Z1) твердофазного восстановления, зону (Z2) восстановительной выдержки, зону (Z3) науглероживания и плавления и зону (Z4) охлаждения, в этом порядке со стороны загрузки в направлении перемещения пода). В данной конструкции эти зоны предпочтительно разделены таким образом, чтобы температура атмосферы и/или состав газовой атмосферы могли регулироваться в каждой зоне отдельно. Загрузочное средство 4 для загрузки исходных шихтовых материалов и/или дополнительных материалов, например, атмосферного модификатора, расположено относительно вращающегося пода 1 в самом начале на стороне загрузки относительно направления вращения корпуса 2 печи, а разгрузочное средство 6 предусмотрено в самом конце на стороне выгрузки относительно направлении вращения (другими словами, вследствие вращающейся структуры расположенного по ходу движения непосредственно перед загрузочным средством 4). Отметим, что настоящее изобретение не ограничено описанной выше разделенной конструкцией, и конструкция печи, конечно, может быть соответствующим образом изменена в зависимости от размера, заданной производственной мощности и режима эксплуатации печи.

При эксплуатации такой восстановительной плавильной печи вращающийся под 1 вращается с заранее установленной скоростью, и шихтовые комки-гранулы подаются из загрузочного средства 4 на вращающийся под 1 таким образом, чтобы слой комков-гранул шихты был надлежащей толщины. Комки-гранулы шихты, загруженные на вращающийся под 1, во время перемещения в зоне твердофазного восстановления подвергаются воздействию теплоты сгорания и теплоты излучения, генерируемых топливными горелками 3. Оксиды железа в комках-гранулах при сохранении твердого состояния восстанавливаются при нагреве с помощью углеродистого восстанавливающего агента в комках-гранулах и моноокиси углерода, выделяемой при его сгорании. Затем восстановленное железо, получаемое при почти полном восстановлении оксидов железа в зоне восстановительной выдержки, описанной ниже, дополнительно нагревается в восстановительной атмосфере в зоне науглероживания и плавления, где оно соответственно науглероживается и расплавляется. Расплавленное железо группируется и отделяется от одновременно производимого шлака. После этого расплавленное металлическое железо охлаждается соответствующими охлаждающими средствами С в зоне охлаждения для затвердевания и образования гранулированного железа, которое непрерывно выскребается разгрузочным средством 6, предусмотренным после зоны охлаждения. Одновременно также выгружается шлак, полученный с гранулированным металлическим железом. После прохождения воронки Н металлическое железо и шлак отделяются друг от друга с помощью соответствующих разделяющих средств (например, ситового или магнитного сепаратора). В итоге может быть получено металлическое железо с чистотой не менее приблизительно 95%, более предпочтительно не менее приблизительно 98%, содержащее очень малое количество шлаковых компонентов. Несмотря на то что зона охлаждения открыта для атмосферы в конструкции, показанной на фиг.2, с практической точки зрения желательно, чтобы зона охлаждения была закрыта, для того чтобы иметь по существу закрытую конструкцию для предотвращения, насколько это возможно, теплового излучения и обеспечения возможности регулирования соответствующим образом атмосферы в печи.

Зона восстановительной выдержки является зоной, которая в настоящем изобретении предусмотрена специально для преодоления вышеупомянутых проблем, таких как вторичное окисление восстановленного железа и образование расплавленного FeO, связанных с отклонением в ходе восстановления оксидов железа в последней половине заключительной фазы традиционного процесса восстановления. Другими словами, наличие зоны восстановительной выдержки эффективно для минимизации вторичного окисления восстановленного железа, которое в основном восстановлено в зоне твердофазного восстановления, и для содействия восстановлению оксидов железа, которые еще полностью не восстановлены. Таким образом, может быть устранено отклонение в степени восстановления комков-гранул шихты, и восстановленное железо, имеющее высокий коэффициент восстановления (не ниже 80%), может быть получено на стадии восстановительной выдержки. При науглероживании и расплавлении восстановленного железа, имеющего такой высокий коэффициент восстановления, может быть эффективно получено металлическое железо, имеющее высокую степень металлизации и высокую чистоту, при высоком выходе продукта. К тому же, поскольку вышеупомянутый результат может быть более легко достигнут при регулировке температуры и состава газовой атмосферы в зоне восстановительной выдержки, то предпочтительно осуществлять их регулирование. Способ реализации настоящего изобретения более подробно будет описан ниже.

При нагревании комков-гранул шихты, содержащих углеродистый восстановительный агент и материал, содержащий оксид железа, в восстановительной плавильной печи с подвижным подом, как описано выше, в случае, если температура атмосферы (в зоне твердофазного восстановления), в которой восстанавливаются оксиды железа шихтовых материалов, слишком высока, то есть, когда температура атмосферы поднимается выше точки плавления шлаковых компонентов, например, компонента пустой породы и еще не восстановленных оксидов железа в шихтовых материалах, в течение определенного времени процесса восстановления, шлак, имеющий низкую точку плавления, будет расплавляться и вступать в реакцию с огнеупорным материалом, образующим подвижный под, в связи с чем происходит эрозия огнеупорного материала. В результате чего плоский и однородный под не может более эксплуатироваться.

Явление образования расплавленного FeO, имеющее место в зоне твердофазного восстановления, зависит от составов шлакообразующих компонентов, содержащихся в углеродосодержащем восстанавливающем агенте, содержащем оксид железа материале, связующем и других материалах, которые составляют комки-гранулы шихты. Если температура атмосферы в процессе восстановления превысит 1400°С, то будет выделяться шлак, имеющий более низкую точку плавления, и в некоторых случаях разрушать огнеупорный материала пода. Если температура превысит 1500°С, то нежелательная реакция восстановительного плавления будет протекать независимо от качества железной руды и других содержащих оксид железа материалов, используемых в качестве шихтовых материалов, что приводит к более значительному разъеданию огнеупоров пода. Таким образом, температура в печи в течение процесса восстановления, т.е. температура в зоне твердофазного восстановления, которая подходит для обеспечения коэффициента восстановления на высоком уровне без выделения легкоплавкого шлака, находится в диапазоне от 1200 до 1500°С, а предпочтительно в диапазоне от 1200 до 1400°С. Если температура в печи ниже 1200°С, то протекание реакции твердофазного восстановления будет медленным, и должно быть увеличено время выдержки, результатом чего является низкая производительность. С другой стороны, если температура в печи превышает 1400°С, особенно 1500°С, то выделение легкоплавкого шлака будет осуществляться в производственном процессе независимо от качества железной руды и других материалов, используемых в качестве шихтовых материалов, как описывалось выше. В связи с этим будет значительный износ огнеупорного материала пода, и в некоторых случаях процесс будет трудно продолжать. Явление выделения может не возникать даже в температурном диапазоне от 1400°С или выше до 1500°С в зависимости от состава и количества железной руды, перемешанной с шихтовыми материалами. Однако частота и вероятность того, что такое явление не произойдет, относительно низкая. Из этих соображений температура в зоне твердофазного восстановления предпочтительно находится в диапазоне от 1200 до 1500°С, а более предпочтительно в диапазоне от 1200 до 1400°С.

Кроме того, поскольку в зоне твердофазного восстановления в результате реакции между источником оксида железа и углеродосодержащим материалом в комках-гранулах шихты, загруженных в печь, образуется большое количество газа СО и малое количество газа СО2, то удовлетворительная восстановительная атмосфера удерживается в области вблизи комков-гранул шихты благодаря экранирующему эффекту, возникающему посредством газа СО, образующегося из самой шихты. Поэтому в зоне твердофазного восстановления регулирование параметров атмосферного газа необязательно по причине того, что сильно восстановительная атмосфера поддерживается газом СО, образующимся в большом количестве при окислении углеродосодержащего материала в шихте. Однако, если процесс восстановления осуществляется длительное время в зоне твердофазного восстановления, то возникают описанные выше проблемы, например вторичное окисление восстановленного железа. Таким образом, желательно, чтобы восстановленное железо транспортировалось в зону восстановительной выдержки в тот момент, когда коэффициент восстановления оксидов железа в шихте достигает определенного высокого значения (предпочтительно не ниже 80%).

Если комки-гранулы шихты, в которых коэффициент твердофазного восстановления оксидов железа ниже 80%, нагреваются и расплавляются в зоне науглероживания и плавления, то из них будет выделяться легкоплавкий шлак, и в некоторых случаях будет повреждаться огнеупорный материал пода, как описывалось выше. С другой стороны, при нагревании и расплавлении комков-гранул шихты в зоне науглероживания и плавления после достижения коэффициента восстановления не ниже 80%, более предпочтительно, не ниже 95%, восстановление FeO, оставшегося в части комков-гранул шихты, протекает внутри них независимо от качества и количества железной руды и других материалов, входящих в шихту. В результате выделение шлака может быть минимизировано, а устойчивый непрерывный процесс может быть реализован без разрушения огнеупорного материала пода.

Однако, как описывалось выше, изобретатели провели эксперименты и получили следующее. Коэффициенты восстановления комков-гранул шихты, восстановленных в зоне твердофазного восстановления, различаются. В частности, восстановленное железо, достигшее более полного восстановления, имеет тенденцию к более легкому вторичному окислению и к снижению коэффициента восстановления. Поэтому такое восстановленное железо не полностью науглероживается и более трудно плавится в процессе науглероживания и плавления и затем выгружается, пока находится в еще не расплавленном состоянии. Таким образом, не может быть обеспечен удовлетворительный уровень качества.

Чтобы предотвратить разгрузку восстановленного железа в еще не расплавленном состоянии, в последней половине заключительной фазы процесса восстановления должна быть повышена температура, и должно быть увеличено количество топлива, чтобы поддержать состояние повышенной температуры. Более того, повышение температуры вызывает более сильное повреждение огнеупорного материала пода при расплавлении FeO и поэтому увеличивает расходы на техническое обслуживание, такое как ремонт. Таким образом, необходимо создание зоны (зоны восстановительной выдержки) для регулирования коэффициента восстановления комков-гранул шихты, продления срока службы огнеупорного материала пода за счет уменьшения разъедания огнеупорного материала пода расплавленным FeO и для эффективного протекания твердофазного восстановления и исключения варьирования степени восстановления при минимизации вторичного окисления восстановленного железа.

Также в настоящем изобретении желательно управление температурой атмосферы и/или составом газовой атмосферы в зоне восстановительной выдержки. Управление температурой атмосферы и/или составом газовой атмосферы в зоне восстановительной выдержки эффективно для продолжения восстановления еще не восстановленного FeO при предотвращении его расплавления и для предотвращения вторичного окисления восстановленного железа. В частности, такое управление рекомендуется для эффективного протекания восстановления до такой степени, что коэффициент восстановления (коэффициент удаления кислорода) является не ниже 80%, а предпочтительно не менее 95%, при сохранении в твердом состоянии комков-гранул шихты, загруженных в печь, без частичного расплавления шлаковых компонентов, содержащихся в комках-гранулах шихты.

Температура атмосферы в зоне восстановительной выдержки не ограничивается конкретным значением, но далее также может быть упомянута в качестве температуры атмосферы в зоне твердофазного восстановления. Если температура атмосферы ниже, чем 1200°С, то протекание реакции твердофазного восстановления будет медленным, и время выдержки в печи должно быть увеличено, результатом чего является низкая производительность. С другой стороны, если температура атмосферы превышает 1400°С, особенно 1500°С, то выделение легкоплавкого шлака в производственном процессе будет осуществляться независимо от качества железной руды и других материалов, используемых в качестве шихтовых материалов, как описывалось выше. Следовательно, должно быть значительным разъедание огнеупорного материала пода, и в некоторых случаях продолжение процесса будет затруднено. Таким образом, температура в зоне восстановительной выдержки предпочтительно находится в диапазоне от 1200 до 1500°С, а более предпочтительно в диапазоне от 1200 до 1400°С. В таком случае рекомендовано, чтобы температура атмосферы устанавливалась настолько высокой, насколько это возможно внутри диапазона, в котором отсутствует расплавление.

Разумеется, при реальной эксплуатации допустимо установление температуры в печи в зоне твердофазного восстановления не выше 1200°С и протекание твердофазного восстановления в зоне восстановительной выдержки при температуре в диапазоне от 1200 до 1500°С. Таким образом, соответствующие температуры в этих зонах могут отдельно регулироваться по обстановке и могут устанавливаться конкретные значения в зависимости от соответствующих целей.

Так как количество газа СО, выделяющегося из комков-гранул шихты, которое перенесено к зоне восстановительной выдержки, сильно уменьшено, то комки-гранулы шихты, достигшие более полного восстановления, выделяют газ СО в меньшем количестве и уменьшают действие самоэкранирования, как описывалось выше. Следовательно, такое восстановленное железо подвержено более легкому воздействию отходящими газами горения (окисляющими газами, такими как СО2 и Н2О), образованными при горении топлива, и уже восстановленное металлическое железо подвержено более легкому вторичному окислению. Следовательно, за счет регулирования состава газовой атмосферы в зоне восстановительной выдержки для обеспечения восстановительной атмосферы возможно более эффективное предотвращение вторичного окисления восстановленного железа, которое уже было получено; осуществление восстановления оксидов железа, которые еще не полностью восстановлены, и устранение варьирования степени восстановления комков-гранул шихты. В результате восстановленное железо, имеющее высокий коэффициент восстановления (не менее 80%), может быть получено более эффективно.

Способ регулирования состава газовой атмосферы в зоне восстановительной выдержки не ограничен конкретным способом, предпочтительно, чтобы состав газовой атмосферы в зоне восстановительной выдержки регулировался для обеспечения восстановительной атмосферы посредством подачи, например, атмосферного модификатора. Предпочтительно восстановительная способность СО/(СО+СО2) восстановительного газа вблизи комков-гранул шихты удерживается не менее 0,5.

В качестве атмосферного модификатора предпочтительно применять углеродистый материал и/или восстановительный газ. Примеры углеродистого материала включают в себя угли, коксы и т.д. Если в качестве атмосферного модификатора применяется угольный порошок, то при использовании предпочтителен пылевидный угольный порошок с размером зерна не более 3 мм, более предпочтительно не более 2 мм. Такой пылевидный угольный порошок склонен к легкому соединению с кислородом и образованию СО при нагревании и, очевидно, более выгоден для предотвращения вторичного окисления восстановленного железа. Кроме того, принимая во внимание производительность печи, удобство обслуживания и т.д. в реальных условиях, размер зерна угольного порошка оптимален в диапазоне от 0,3 до 1,5 мм.

Способ подачи атмосферного модификатора не ограничен только этим, и атмосферный модификатор может подаваться к поду, например, посредством установки любого желаемого количества подающих атмосферный модификатор средств (не показаны) из любых подходящих позиций в зоне восстановительной выдержки. В таком случае для поддержания состава газовой атмосферы вблизи комков-гранул шихты в пределах диапазона для обеспечения восстановительных условий атмосферный модификатор предпочтительно вводится в позиции, настолько близкой к комкам-гранулам шихты, насколько это возможно. В качестве другого способа подачи атмосферного модификатора следует отметить возможность его подачи с использованием разделительной стенки, которая разделяет зону восстановительной выдержки. Использование разделительной стенки может быть осуществлено, например, посредством обеспечивающих подачу средств, таких как подающие атмосферный модификатор трубопроводы, присоединенных к разделительной стенке К1 (на любой стороне, обращенной к зоне твердофазного восстановления или зоне восстановительной выдержки или внутри разделительной стенки), или установкой этих подающих трубопроводов в разделительной стенке. С помощью способа подачи атмосферного модификатора с использованием разделительной стенки подающие атмосферный модификатор трубопроводы могут легко обслуживаться и охлаждаться водой, и устраняется смещение в газовом потоке, вызванное наличием подводящих труб, в отличие от случая, когда подающие атмосферный модификатор трубопроводы предусмотрены в любой желаемой позиции зоны восстановительной выдержки. Таким образом, может быть предотвращена неравномерная передача теплоты излучения к комкам-гранулам шихты на поде. Кроме того, посредством установки подающих атмосферный модификатор каналов подающих трубопроводов на уровне ниже разделительной стенки атмосферный модификатор может подаваться в непосредственной близости от комков-гранул шихты, и может быть предотвращен его подъем с газовым потоком в печи.

Альтернативно, атмосферный модификатор может накладываться на под до загрузки комков-гранул шихты, а толщина слоя атмосферного модификатора, наложенного таким образом, не ограничена конкретной величиной. Если, например, в качестве атмосферного модификатора используется угольный порошок, то толщина его слоя не ограничена конкретной величиной, но абсолютное количество атмосферного модификатора будет недостаточным, если толщина слоя слишком мала. Толщина слоя предпочтительно не менее приблизительно 2 мм, а более предпочтительно не менее приблизительно 3 мм. Хотя конкретная верхняя граница толщины слоя отсутствует, если атмосферный модификатор нанесен с большей толщиной, чем необходимо, то атмосферное модифицирующее воздействие достигает насыщения, и атмосферный модификатор расходуется экономически невыгодно. Однако с практической точки зрения толщина слоя атмосферного модификатора предпочтительно поддерживается не более приблизительно 7 мм, а более предпочтительно не более приблизительно 6 мм. Атмосферный модификатор может быть любым другим подходящим материалом, например коксом или древесным углем, иным, нежели уголь, материалом при условии его пригодности в качестве источника, создающего СО. Разумеется, что также пригодна и смесь из этих подходящих материалов.

При загрузке атмосферного модификатора на под до загрузки комков-гранул шихты слой атмосферного модификатора защищает огнеупорный материал пода от воздействия расплавленного шлака, который иногда возникает в зависимости от изменения рабочих условий в течение этапов восстановления и плавления.

Если в качестве атмосферного модификатора используется восстанавливающий газ, то предпочтительно применение газа на углеводородной основе, такого как СО, Н2 или СН4. Примеры газов на углеводородной основе включают в себя природный газ (в частности, газ, который в качестве основного компонента содержит метан), газ коксовых батарей и отходящий конверторный газ. Способы подачи восстановительного газа не ограничены конкретным способом. Как показано на фиг.3 в качестве примера, в зоне восстановительной выдержки может быть предусмотрено любое желаемое количество подающих газ форсунок 7 таким образом, что восстановительный газ выдувается по направлению к поду из любых желаемых позиций. В качестве другого способа атмосферный газ может подаваться посредством обеспечивающих подачу средств, таких как подающие восстановительный газ трубопроводы, присоединенных к разделительной стенке К1 (на любой стороне, обращенной к зоне твердофазного восстановления или зоне восстановительной выдержки, или внутри разделительной стенки), или установкой этих подающих трубопроводов в разделительной стенке. В данном случае с помощью этого способа подающие трубопроводы могут легко обслуживаться и охлаждаться водой, и устраняется смещение в газовом потоке, вызванное наличием подводящих труб. Таким образом, может быть предотвращена неравномерность передачи теплоты излучения к комкам-гранулам шихты на поде. Кроме того, подающие каналы подающих трубопроводов предусмотрены предпочтительно на уровне ниже разделительной стенки для того, чтобы восстановительный газ мог подаваться в непосредственной близости от комков-гранул шихты.

Посредством предусмотренной зоны восстановительной выдержки, как описывалось выше, может быть предотвращено изменение в протекании восстановления восстановленного железа после выхода из зоны восстановительной выдержки, а коэффициент восстановления может быть увеличен. Следовательно, выделение шлака из комков-гранул шихты при нагреве в следующей зоне науглероживания и плавления может быть минимизировано, а устойчивый непрерывный процесс может быть реализован без разрушения огнеупорного материала пода. В частности, при соответствующем регулировании атмосферы и температуры в зоне восстановительной выдержки восстановление еще не восстановленного FeO может протекать без его расплавления, и вторичное окисление восстановленного железа может быть эффективно предотвращено.

Желательно, как описывалось выше, чтобы комки-гранулы шихты, для которых целевой коэффициент восстановления был достигнут в зоне восстановительной выдержки, транспортировались в зону науглероживания и плавления нагретыми до заданной температуры. Температура в зоне науглероживания и плавления не ограничена конкретной величиной, но желательно является выше, чем температура атмосферы в зоне восстановительной выдержки с целью дополнительного нагрева комков-гранул шихты для их науглероживания и плавления. Поэтому температура атмосферы в зоне науглероживания и плавления находится предпочтительно в диапазоне от 1300 до 1500°С, а более предпочтительно в диапазоне от 1350 до 1500°С. Если температура атмосферы в зоне науглероживания и плавления установлена, например, 1425°С, то внутренняя температура комков-гранул шихты, транспортируемых в зону науглероживания и плавления, постепенно поднимается, но в один момент снижается из-за расхода тепла в качестве скрытой теплоты для расплавления восстановленного железа. После этого внутренняя температура комков-гранул шихты вновь поднимается и достигает установленной температуры 1425°С. Такая точка перепада температуры может рассматриваться как точка начала плавления. Частицы восстановленного железа науглероживаются посредством остающегося углерода и газа СО, и их точки плавления понижаются за счет науглероживания, посредством чего частицы восстановленного железа быстро расплавляются. Следовательно, для ускорения расплавления частиц восстановленного железа желательно, чтобы в частицах восстановленного железа после твердофазного восстановления оставалось количество углерода, необходимое для достаточного протекания науглероживания. Необходимое количество остающегося углерода зависит от соотношения компонентов смеси между содержащим оксид железа материалом и углеродистым восстанавливающим агентом, используемых для изготовления комков-гранул шихты. В общем случае выбирают начальное количество углеродистого материала смеси так, чтобы количество углерода, остающегося в восстановленном железе (т.е. количество остаточного углерода) в состоянии, в котором окончательный коэффициент восстановления в зоне восстановительной выдержки достигает почти 100%, то есть в состоянии, в котором степень металлизации достигает 100%, было не менее 1,5%, при этом восстановленное железо может быстро науглероживаться, чтобы иметь более низкую точку плавления, и может быстро расплавляться в температурном диапазоне от 1300 до 1500°С. Если количество углерода, остающееся в восстановленном железе, менее 1,5%, то точка плавления восстановленного железа не будет в достаточной мере понижена из-за недостатка углерода, необходимого для науглероживания, и в некоторых случаях температура для нагрева и плавления восстановленного железа должна быть повышена до уровня не ниже 1500°С.

Температура плавления совсем ненауглероженного железа, то есть чистого железа, составляет 1537°С, и восстановленное железо может быть расплавлено при его нагревании до температуры выше, чем 1537°С. Однако желательно, чтобы рабочая температура в рабочей печи удерживалась настолько низкой, насколько возможно, чтобы уменьшить тепловую нагрузку на огнеупорный материал пода, а принимая во внимание точку плавления шлака, образующегося с гранулированным металлическим железом, рабочая температура предпочтительно поддерживается не выше приблизительно 1500°С. Более конкретно, рабочие условия желательно устанавливаются таким образом, что получается превышение температуры приблизительно на 50-200°С относительно температуры в начальной точке процесса плавления. Другими словами, для равномерного и эффективного протекания твердофазного восстановления, науглероживания и плавления температура атмосферы в зоне науглероживания и плавления предпочтительно установлена на 50-200°С, более предпочтительно на 50-150°С выше, чем температура, которая имеется в зоне восстановительной выдержки.

В зоне науглероживания и плавления плавление и агрегирование мелкого восстановленного железа протекает после понижения температуры плавления, вызванного науглероживанием восстановленного железа углеродом, оставшимся в комках-гранулах. Однако на этой стадии вышеупомянутый эффект самоэкранирования также не осуществляется в достаточной мере, и восстановленное железо имеет тенденцию к легкому вторичному окислению посредством окисляющих газов, образующихся при горении топлива. Поэтому в период, следующий за этой стадией, рекомендовано, чтобы состав печной газовой атмосферы надлежащим образом управлялся так, чтобы обеспечить восстановительную атмосферу посредством любого подходящего способа, включающего в себя использование описанного выше атмосферного модификатора. Предпочтительно установление восстанавливающей способности печного газа вблизи комков-гранул не менее 0,5.

Атмосферный модификатор может подаваться в аналогичной манере, как в случае его подачи в зону восстановительной выдержки (если для подачи атмосферного модификатора используется разделительная стенка, то разделительная стенка К2 может быть использована на любой стороне, обращенной к зоне твердофазного восстановления или зоне восстановительной выдержки).

В настоящем изобретении степень металлизации и коэффициент восстановления используются в качестве показателей, представляющих восстановленное состояние FeO, и определяются следующим образом. Взаимоотношение между степенью металлизации и коэффициентом восстановления зависит от качества железной руды и других материалов, используемых в качестве источника оксида железа, и выражено следующим образом.

Степень металлизации = [полученное металлическое железо/общее количество железа в комке-грануле] × 100(%).

Коэффициент восстановления = [количество окислителя, удаленное в процессе восстановления/количество окислителя в оксидах железа, содержащихся в комках-гранулах шихты] × 100(%).

Для эффективного протекания последовательности этапов от твердофазного восстановления до науглероживания и плавления температуры атмосферы и атмосферного газа в печи предпочтительно управляются на каждой стадии, как описывалось выше. Другими словами, температуры в зоне твердофазного восстановления и зоне восстановительной выдержки предпочтительно поддерживаются в диапазоне 1200-1400°С, чтобы предотвратить образование расплавленного FeO, вследствие реакции восстановительного плавления, как описано выше, а температура в зоне науглероживания и плавления предпочтительно поддерживается в диапазоне 1300-1500°С. Более предпочтительно температура в зоне восстановительной выдержки управляется, чтобы поддерживаться на 50-200°С ниже температуры в зоне науглероживания и плавления. Чтобы управлять температурой атмосферы и/или составом газовой атмосферы в печи в каждой из зон индивидуально, каждая зона предпочтительно сконструирована так, чтобы быть полностью независимой. С практической точки зрения желательно, чтобы промежуток между подом и нижним концом разделительной стенки был настолько мал, насколько возможно. Увеличение степени независимости каждой зоны, однако, увеличивает скорость газа, протекающего из одной зоны в другую при прохождении этого малого промежутка, и нарушает газовый поток вблизи комков-гранул шихты. Это может приводить, например, к тому, что вблизи комков-гранул шихты затруднено введение атмосферного модификатора или поддержание восстановительной атмосферы. По этим причинам разделительная стенка между зонами предпочтительно предусмотрена с одним или несколькими отверстиями для сообщения со смежной зоной так, чтобы равномерно распределять газовый поток и количество газа, проходящего в промежуток между подом и нижним концом разделительной стенки. На практике форма, количество, размер и положения отверстий специально не ограничены.

В восстановительной плавильной печи в соответствии с настоящим изобретением для нагрева комков-гранул шихты применяются топливные горелки. В связи с этим использование регенеративных горелок предпочтительно в точках уменьшения количества газа, образованного после сжигания, количества используемого топлива и возмущения потока газа вблизи шихтовых материалов.

Кроме того, для улучшения эффективности сжигания предпочтительно регулировать отношение сжигаемого топлива к воздуху, учитывая при этом предварительный нагрев воздуха, используемого для сжигания топлива, или применение воздуха, обогащенного окислителем, для сжигания топлива. Если сжигаемое топливо имеет отношение воздуха к топливу не выше, чем теоретически необходимое, то, например, восстановительный газ смешивается с газом, образованным после сжигания, и восстанавливающая способность образованного газа увеличивается. С другой стороны, если сжигаемое топливо имеет отношение воздуха к топливу не ниже или равное теоретическому, то количество газа, образованного после сжигания, уменьшается и возмущение газового потока вблизи шихтовых материалов также уменьшается. Следовательно, рекомендуется выбирать должное отношение воздуха к топливу, принимая во внимание обе вышеупомянутые тенденции.

С точки зрения подавления возмущения газового потока вблизи шихтовых материалов, обусловленного газом, создаваемым при сжигании топлива в горелке, горелки предпочтительно установлены обращенными вверх.

После завершения науглероживания, расплавления и агрегирования восстановленного железа восстанавливающая способность восстановительного газа значительно понижается. Однако в этой точке в действительно осуществляемом процессе металлическое железо, расплавленное и агрегированное, почти полностью отделено от шлака, получаемого с металлическим железом, и поэтому почти не подвержено влиянию атмосферного газа. При охлаждении и отверждении такого металлического железа с высокой эффективностью может быть получено гранулированное металлическое железо с высоким содержанием железа.

Хотя время, необходимое для завершения процесса в соответствии с настоящим изобретением, незначительно варьируется в зависимости, например, от состава железной руды и углеродистого материала, содержащегося в комках-гранулах шихты, твердофазное восстановление, расплавление и агрегирование оксидов железа, как правило, может быть завершено приблизительно через 10-13 минут.

Металлическое железо, полученное описанным выше способом в соответствии с настоящим изобретением, по существу не содержит шлаковых компонентов и имеет очень высокую чистоту. Таким образом, это полученное металлическое железо пригодно в качестве источника железа для использования в существующих сталеплавильных переделах, например, в электропечи и в конвертере.

Конструктивные и эксплуатационные преимущества настоящего изобретения будут подробно описаны ниже на примере. Однако должно быть отмечено, что следующий пример не имеет целью ограничение настоящего изобретения, и разнообразные модификации выполняются без изменения сущности настоящего изобретения, упомянутого выше, и все нижеприведенное находится в технических границах настоящего изобретения.

Пример 1

Железная руда (имеющая состав Fe - 69,2%; SiO2 - 1,8%; Al2O3 - 0,5%), уголь (связанный углерод - 74,3%; летучее вещество -15,9%, зола - 9,8%) и небольшое количество связующего для окомкования (бентонит) были равномерно смешаны друг с другом, а затем агрегировались в форме гранул с диаметром около 18 мм. Металлическое железо было получено с использованием гранул в качестве шихтовых комков-гранул. Более конкретно, гранулы были загружены в восстановительную плавильную печь с перемещающимся подом, показанную на фиг.1-3, в которой было осуществлено твердофазное восстановление гранул, в то время как температура атмосферы в зоне твердофазного восстановления была установлена на 1310°С. Температура атмосферы в последующей зоне восстановительной выдержки также была установлена на 1310°С. После этого гранулы транспортировались в зону науглероживания и плавления, в которой была установлена температура атмосферы 1420°С, для науглероживания, плавления, агрегирования и отделения шлака, полученного с металлическим железом. Металлическое железо, которое расплавлялось, агрегировалось и почти полностью отделялось от шлака, транспортировалось в зону охлаждения, в которой охлаждалось до приблизительно 1000°С для отверждения. Затем отвержденное металлическое железо было выгружено из печи с использованием разгрузочной машины. Время, прошедшее от загрузки кусков-гранул шихты до выгрузки металлического железа, составило около 16 минут. Полученное металлическое железо имело содержание С - 2,6%, а S - 0,1%. Также полученное металлическое железо могло быть легко отделено от шлака, полученного с металлическим железом. Внешний вид окончательно полученного металлического железа показан на фиг.4 (фотография).

Дополнительно восстановительный газ (газовая смесь, содержащая в качестве основных компонентов Н2 около 57% и СН4 около 25%) был введен в зону восстановительной выдержки и в зону науглероживания и плавления через подающие механизмы, которые были соответственно предусмотрены в этих зонах, при регулировании подачи таким образом, чтобы восстановительная способность СО/(СО+СО2) газовой атмосферы удерживалась не менее 0,5.

Сравнительный пример 1

Эксперимент был осуществлен в сходных с вышеописанным примером 1 условиях, за исключением того, что не был введен восстановительный газ ни в зону твердофазной восстановительной выдержки, ни в зону науглероживания и плавления. В результате некоторые части полученного металлического железа даже не были расплавлены, как показано на фиг.5, и промышленная ценность полученного металлического железа была низкой.

В соответствии с настоящим изобретением, выполненным как описывалось выше, зона восстановительной выдержки для регулирования коэффициента восстановления восстановленного железа, полученного восстановлением оксидов железа в зоне твердофазного восстановления, предусмотрена между зоной твердофазного восстановления и зоной науглероживания и плавления. Поэтому возможно протекание восстановления оксидов железа, которые еще не были полностью восстановлены, при минимизации вторичного окисления восстановленного железа, которое было полностью восстановлено в зоне твердофазного восстановления, наряду с предотвращением расплавления еще не восстановленного FeO. В результате может быть устранено варьирование степени восстановления комков-гранул шихты.

Также посредством должного управления составом газовой атмосферы и/или температурой атмосферы в зоне восстановительной выдержки может быть минимизировано вторичное окисление восстановленного железа, чтобы увеличить чистоту металлического железа, и может быть минимизирован износ огнеупорного материала пода вследствие выделения расплавленного шлака и образования расплавленного FeO. В результате в непрерывном режиме может эффективно получаться гранулированное металлическое железо с высокой чистотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2274660C2 |

| ГРАНУЛЫ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2320730C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2004 |

|

RU2301834C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2004 |

|

RU2303072C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ЖЕЛЕЗА | 2010 |

|

RU2484145C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ВСПОМОГАТЕЛЬНОГО ИСХОДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ИСХОДНОГО МАТЕРИАЛА | 2001 |

|

RU2228365C2 |

| СПОСОБ УСКОРЕНИЯ РАЗДЕЛЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И ШЛАКА | 2002 |

|

RU2312899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2001 |

|

RU2240354C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛА (ПЕРВОРОДНОГО МЕТАЛЛА) | 2002 |

|

RU2271395C2 |

Изобретение относится к получению металлического железа термическим восстановлением оксидов железа. Агрегированные шихтовые материалы, включающие углеродистый восстанавливающий агент и содержащий оксид железа материал, нагревают в восстановительной плавильной печи с подвижным подом, осуществляют восстановление и плавление оксидов железа в шихтовых материалах. Восстановительная плавильная печь разделена, по меньшей мере, на три зоны в направлении перемещения пода. По меньшей мере, одна из упомянутых зон, расположенная вначале по направлению перемещения пода, является зоной твердофазного восстановления, и, по меньшей мере, одна из упомянутых зон, расположенная в конце по направлению перемещения пода, является зоной науглероживания и плавления. Между зоной твердофазного восстановления и зоной науглероживания и плавления предусмотрена зона восстановительной выдержки с температурой, регулируемой в диапазоне 1200-1500°С. Изобретение позволит минимизировать вторичное окисление металлического железа, эффективно получать металлическое железо, имеющее высокую степень металлизации и высокую чистоту железа с высоким выходом продукта, минимизировать концентрацию FeO в расплавленном шлаке в заключительной фазе твердофазного восстановления, уменьшить эрозию огнеупорного материала пода, вызванную расплавленным FeO. 6 з.п. ф-лы, 5 ил.

| Устройство для регулирования температуры | 1983 |

|

SU1138789A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5567224 A, 22.10.1996 | |||

| Способ получения расплавленных железосодержащих материалов из тонкоизмельченной руды и устройство для его осуществления | 1987 |

|

SU1674694A3 |

Авторы

Даты

2006-07-10—Публикация

2002-06-17—Подача