Область Техники

Изобретение относится к бумаге, имеющей особое покрытие, которое делает ее очень целесообразной для использования со струйными принтерами.

УРОВЕНЬ ТЕХНИКИ

Успехи струйной принтерной техники ставят новые требования для бумаги для печатания и в отношении покрытий бумаги. Для обеспечения должного качества напечатанный подслой должен быстро впитывать краску и носители краски непосредственно после печати, обеспечивать максимальную оптическую плотность краски, обеспечивать минимальное растекание и капиллярное затекание краски и обеспечивать средство, придающее водостойкость краске.

Как правило, покрытия для струйной печати содержат кремнеземный пигмент, обладающий высокой абсорбционной способностью, и полимерное связующее, такое как связующее на поли(виниловом спирте), обладающее высокой связующей прочностью. Для улучшения свойств покрытия применяют разнообразные добавки. Например, катионные добавки вводят для повышения водостойкости и светостойкости краски. Прочие изменения в составах покрытия для струйной печати включают в себя некремнеземные пигменты, такие как глины, гидрат алюминия, карбонат кальция, диоксид титана, карбонат магния; и также применяют такие связующие, как сополимер бутадиена и стирола, поли(винилпирролидон), поливинилацетат, акриловые связующие и крахмал.

Упоминаемые ниже патенты и статьи представляют различные смолы и покрытия бумаги для струйной печати.

Патент США №4818341 описывает введение катионного полимера, например, гидролизованного винилацетата или сополимеров винилпропионата/N-винилформамида, в массу бумаги, чтобы повысить прочность в сухом состоянии всех типов бумаги и картона, например писчей бумаги и упаковочной бумаги. Полимеры вводят в количестве от 35 до 150 г/кв.м бумаги и до 600 г/кв.м для картона.

Патент США №4880497 описывает введение растворимых в воде сополимеров, содержащих полимеризованные звенья виниламина, например, гидролизованный сополимер винилацетата/N-винилформамида в массу бумаги до формирования листов в количестве от 0,1 до 5% веса сухого волокна.

Выложенная патентная заявка Японии на имя Kokai №5-278323 описывает лист для записи информации, обладающий хорошими свойствами абсорбции краски, дающий хорошее изображение и имеющий хорошую водонепроницаемость; и содержащий слой, фиксирующий краситель, на котором ламинирован слой для адсорбции краски. Одним из главных компонентов фиксирующего краситель слоя, налагаемого на лист для записи информации, является катиономодифицированный поливиниловый спирт.

Катиономодифицированные поливиниловые спирты характеризуются как гидролизованные сополимеры винилацетата и этилено-ненасыщенных мономеров, имеющих четвертичные группы соли аммония. Содержание катионной группы составляет от 0,1 до 10 мольных процентов.

Реферат заявки Японии №63162276А2 описывает акцептор изображения, используемый для записи информации посредством струйной печати. Акцептор изображения содержит кремнезем, предварительно обработанный водорастворимыми смолами либо на поверхности записи информации, либо в акцепторе. Раствор силиката натрия и серной кислоты смешивают с 5% катиономодифицированного поливинилового спирта и наносят на лист бумаги, и затем краску наносят на лист.

Патент Японии №05139023 описывает покрытие для струйной печати на водной основе, содержащее кремнеземный пигмент и полностью гидролизованный, имеющий средний молекулярный вес поли(виниловый) спирт. Это покрытие нанесено на бумажную основу в весовом количестве 0,7-0,8 г/кв.см для обеспечения качественных цветных изображений с хорошей формой точек.

Патент Германии №514633 А1 921125 описывает покрытие для струйной печати, содержащее 50% кремнеземного пигмента, 40% поли(винилового спирта) со значением гидролиза 92,5% и 10% катионного полиакриламида. При нанесении на бумажную основу покрытия в количестве 10 г/кв.м это покрытие обеспечивает хорошую оптическую плотность цветного изображения и небольшой диаметр точек, что обеспечивает хорошую достоверность напечатанного изображения.

Патент Японии №01186372 А2 890725 описывает полиакриламидную добавку в покрытии для струйной печати, содержащем кремнеземный пигмент и полностью гидролизованный, имеющий низкий молекулярный вес поли(виниловый) спирт. Это покрытие дает хорошую сопротивляемость смазыванию и светостойкость.

Патент Японии №06247036 А2 940906 раскрывает использование катионной полиэтилениминовой четвертичной соли аммония в сочетании с кремнеземным пигментом и полностью гидролизованным, имеющим низкий молекулярный вес поли(виниловым) спиртом в качестве слоя, воспринимающего струю краски.

Патент Японии №61134291 А2 860621 описывает катионное PVON-связующее для использования в покрытии для струйной печати; в качестве связующего используется омыленный сополимер триметил-3-(1-акриламидопропил)аммоний хлорида/винилацетата, с процентом гидролиза 98,5 и катионным содержанием 3 мол.%, и со степенью полимеризации 1750. Покрытия, использующие это связующее с кремнеземным пигментом, обеспечивают хорошую достоверность напечатанного изображения и хорошую водонепроницаемость для бумаги.

Патент США №5405678 описывает бумагу для струйной печати с основой, покрытой некоагулированной латексной пленкой, содержащей гидрофобный полимер, например, сополимеры этилена/винилхлорида, акриловые латексы, кремнезем и диспергаторы.

Патент США №5270103 описывает воспринимающие краску листы, выполненные с возможностью печати на них такой водной краской, которая используется в системах струйной печати. В состав покрытия входит пигмент и связующее, состоящее из поливинилового спирта и еще одного полимера, которым, например, может быть катионный поливиниловый спирт и поли(винилпирролидон).

Патент США №6096826 описывает синтез поливинилового спирта с аминовыми функциональными группами за счет реакции пиперидона с частицами поли(винилового спирта). Конечный продукт пригоден в качестве протравы/связующего для бумаги с покрытием для струйной печати.

Патент США №6096440 описывает использование носителя записи информации струйной печатью, имеющего воспринимающий краску слой, состоящий из гидрофильной смолы, блоксополимера поливинилового спирта и гидрофобного полимера. Этот патент также описывает применение катиономодифицированного поли(винилового спирта) «Kurray CM-318", выпускаемого компанией Kuraray Co. Ltd, как связующего для слоя, воспринимающего струйную печать.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к усовершенствованию бумаги, имеющей покрытие для струйной печати, на водной основе, нанесенное на поверхность бумаги. Усовершенствование в основном заключается во введении поливинилового спирта с функциональными группами первичного амина (PVOH/NH2) в качестве полимерного связующего в покрытие для струйной печати. Одну из форм поливинилового спирта с аминовыми функциональными группами получают гидролизом сополимера винилацетата и N-винилформамида (PVOH/PVNH2); другую форму получают полимеризацией винилацетата и аллиламина; еще одна форма представляет собой 4-аминобутираловое производное поливинилового спирта.

Бумага, содержащая усовершенствованное покрытие для струйной печати, имеет несколько преимуществ. Эти преимущества являются следующими: наличие поливинилового спирта с первичными аминовыми функциональными группами в качестве полимерного связующего в покрытии для струйной печати облегчает приготовление состава покрытия за счет устранения необходимости введения катионных материалов;

введение поливинилового спирта с первичными аминовыми функциональными группами обеспечивает хорошую связующую прочность за счет кремнеземных пигментов, используемых в покрытиях для струйной печати;

введение поливинилового спирта с первичными аминовыми функциональными группами обеспечивает хорошую оптическую плотность краски для монохромного черного, составного черного и основных цветов;

введение поливинилового спирта с первичными аминовыми функциональными группами обеспечивает хорошую водостойкость напечатанной краске;

введение поливинилового спирта с первичными аминовыми функциональными группами обеспечивает хорошую светостойкость краске;

введение поливинилового спирта с первичными аминовыми функциональными группами обеспечивает хорошие реологические характеристики с точки зрения сдвигового загустевания при использовании совместно с кремнеземным пигментом, благодаря чему уровень содержания твердых веществ в покрытии бумаги можно повысить, что в свою очередь может обеспечить возможность повышения веса покрытия и увеличения скорости производства; и

введение поливинилового спирта с первичными аминовыми функциональными группами обеспечивает хорошее время высыхания краски после печати на бумаге с покрытием для струйной печати.

Обычно поливиниловый спирт с первичными аминовыми функциональными группами выбирают из группы, состоящей из гидролизованных сополимеров винилацетата и N-виниламида, гидролизованного сополимера винилацетата и аллиламина, и первичных аминоалкилальных производных поливинилового спирта.

ПЕРЕЧЕНЬ ФИГУР ЧЕРТЕЖЕЙ

Изобретение поясняется подробно ниже в совокупности с чертежами, на которых:

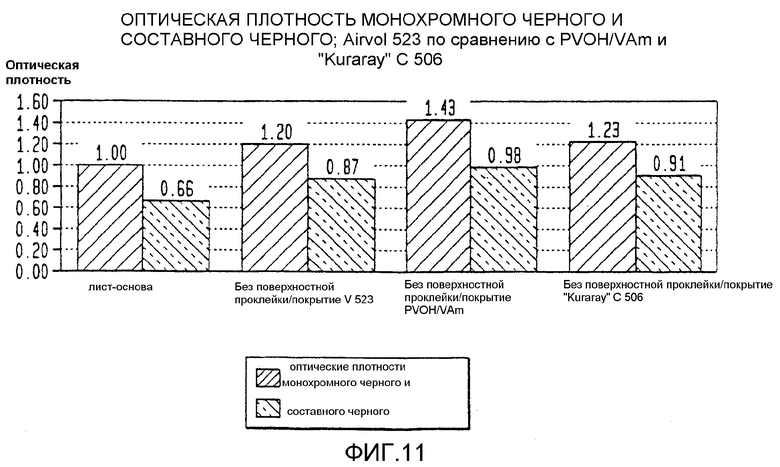

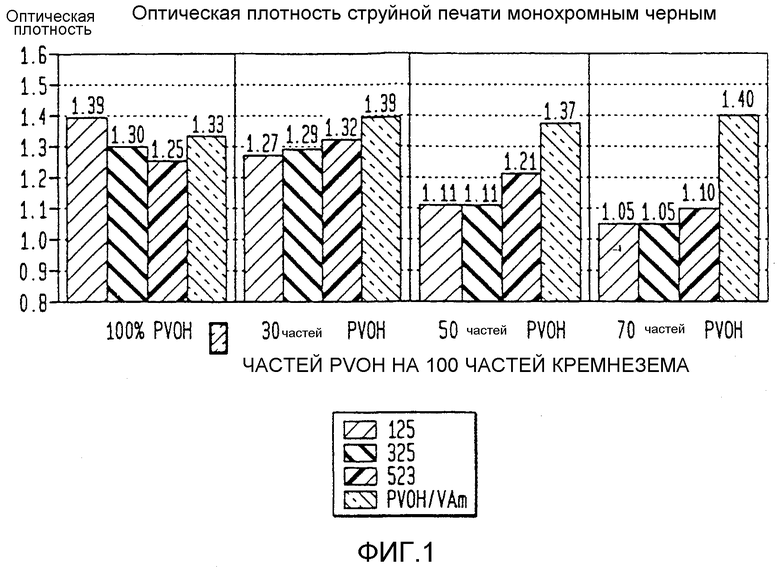

Фиг.1 - гистограмма, иллюстрирующая оптическую плотность струйной краски монохромного черного в зависимости от используемой смолы и количества минерального наполнителя;

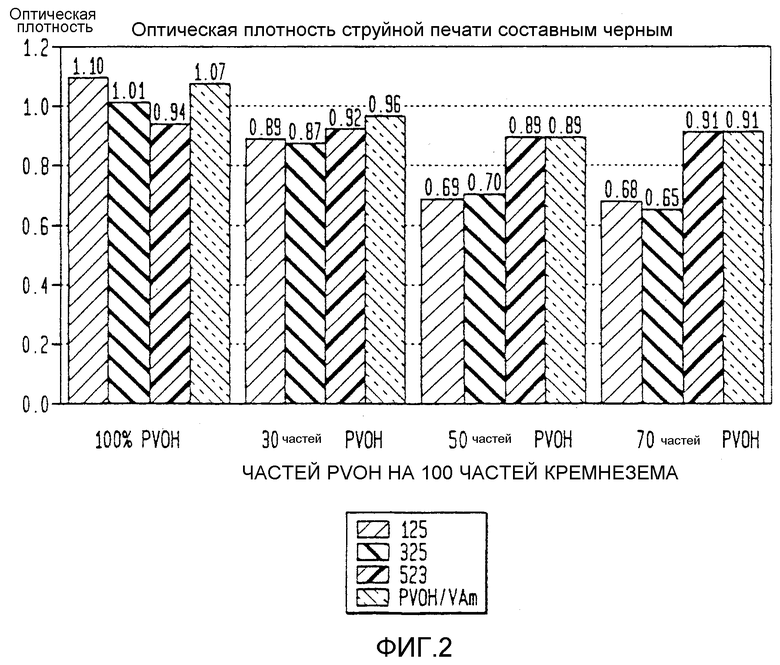

Фиг.2 - гистограмма, иллюстрирующая оптическую плотность составного черного в зависимости от используемой смолы и количества минерального наполнителя;

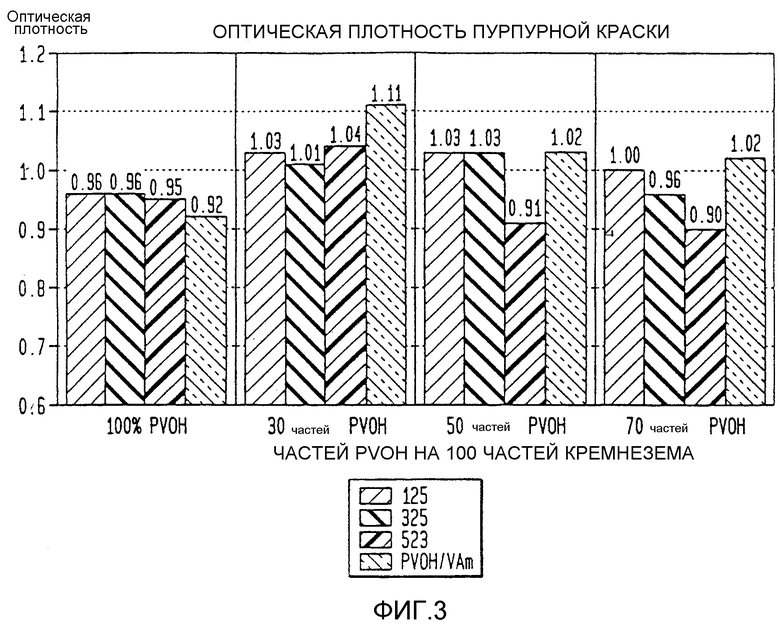

Фиг.3 - гистограмма, иллюстрирующая оптическую плотность пурпурной краски в зависимости от уровня наполнителя и используемой смолы;

Фиг.4 - гистограмма, иллюстрирующая оптическую плотность желтого в зависимости от используемой смолы и содержания кремнезема;

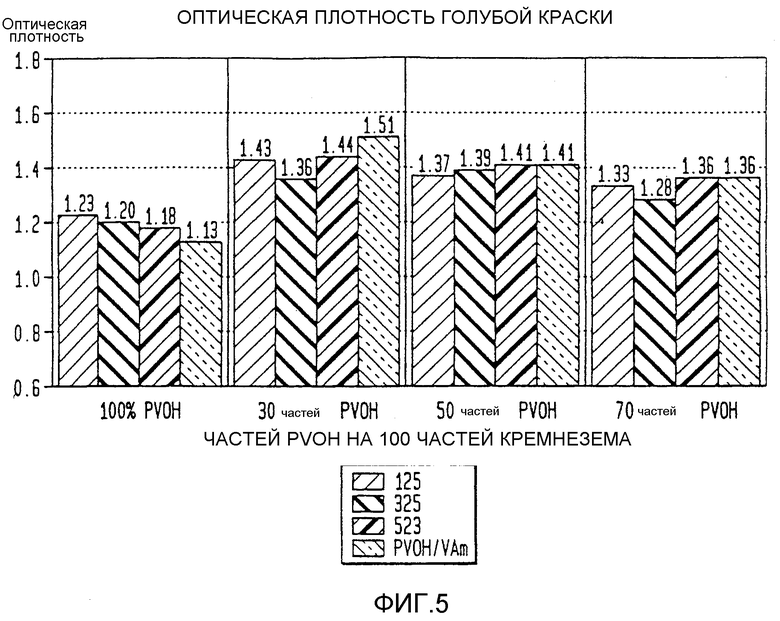

Фиг.5 - гистограмма, иллюстрирующая оптическую плотность голубого в зависимости от используемой смолы и уровня кремнеземного наполнителя;

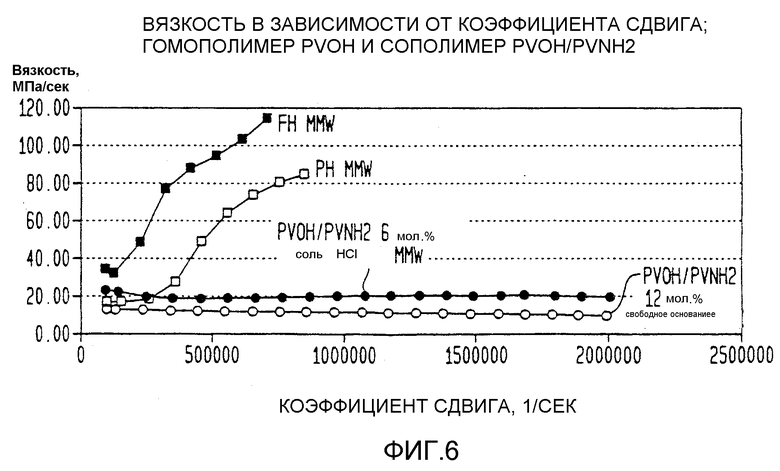

Фиг.6 - график зависимости вязкости от коэффициента сдвига для различных составов покрытия для струйной печати;

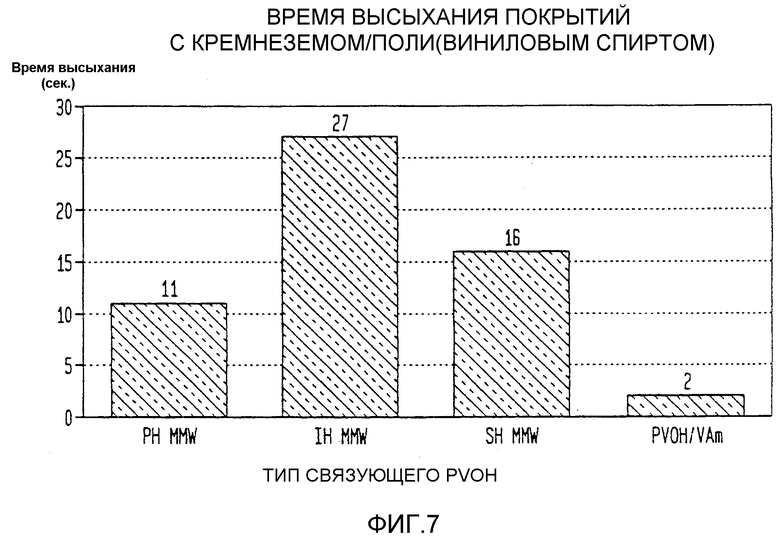

Фиг.7 - гистограмма, иллюстрирующая время высыхания краски на разных покрытиях на основе кремнезема/поли(винилового спирта);

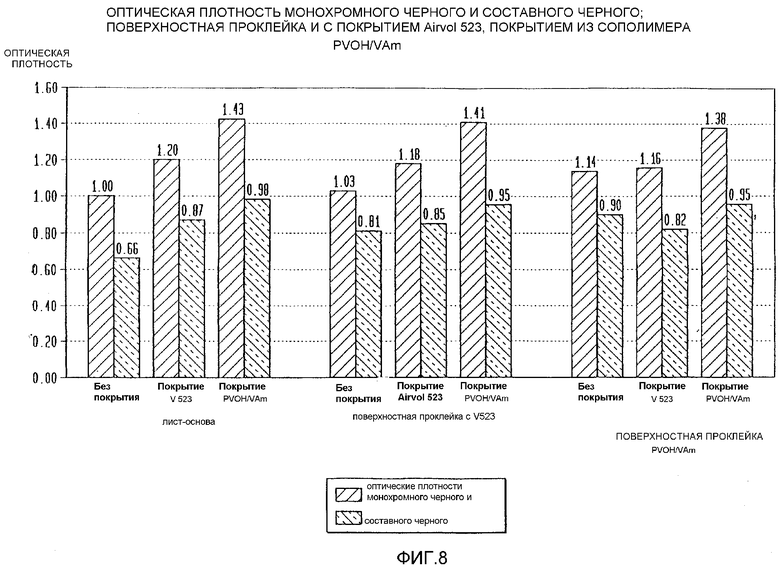

Фиг.8 - гистограмма, иллюстрирующая оптические плотности монохромного черного и составного черного для различных листов-основы с покрытием и без покрытия;

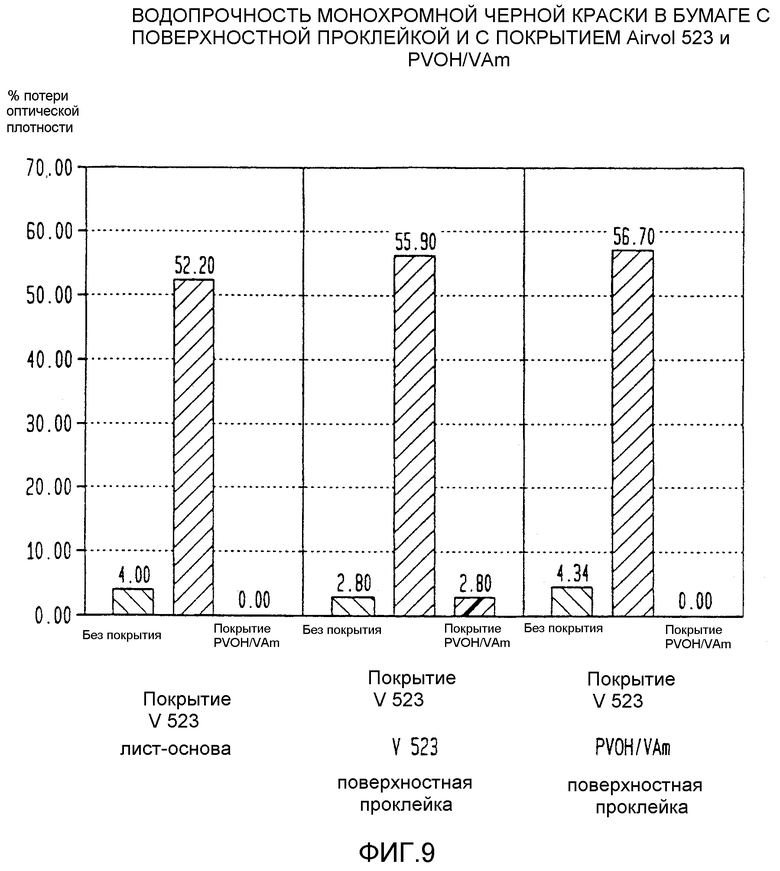

Фиг.9 - гистограмма, иллюстрирующая водостойкость монохромной черной краски на бумаге с поверхностной проклейкой и с покрытием разной смолой;

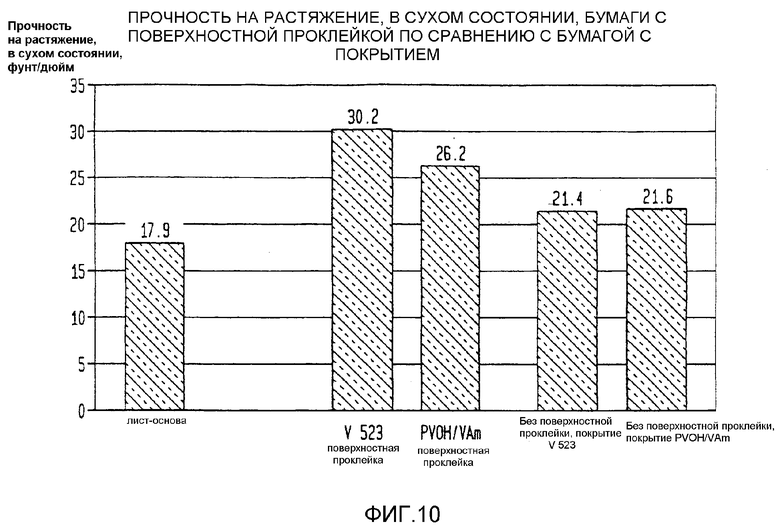

Фиг.10 - гистограмма, иллюстрирующая прочность на растяжение в сухом состоянии бумаги с поверхностной проклейкой сравнительно с бумагой с покрытием;

Фиг.11 - гистограмма, иллюстрирующая оптическую плотность монохромного черного и составного черного для разной бумаги с покрытием;

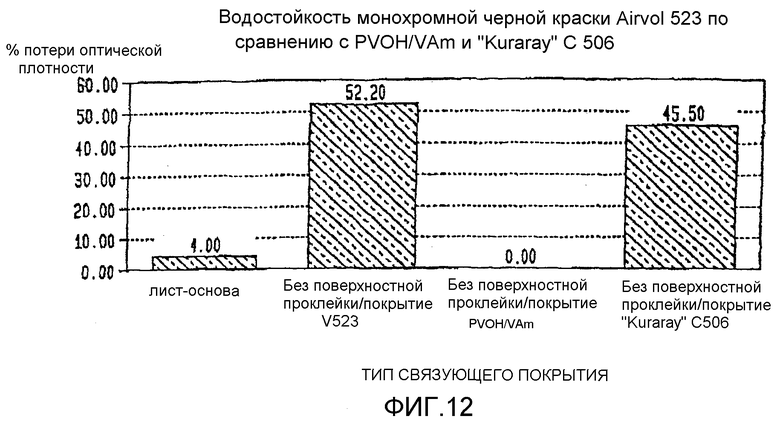

Фиг.12 - гистограмма, иллюстрирующая водостойкость краски монохромного черного для листов-основы с покрытием и без покрытия; и

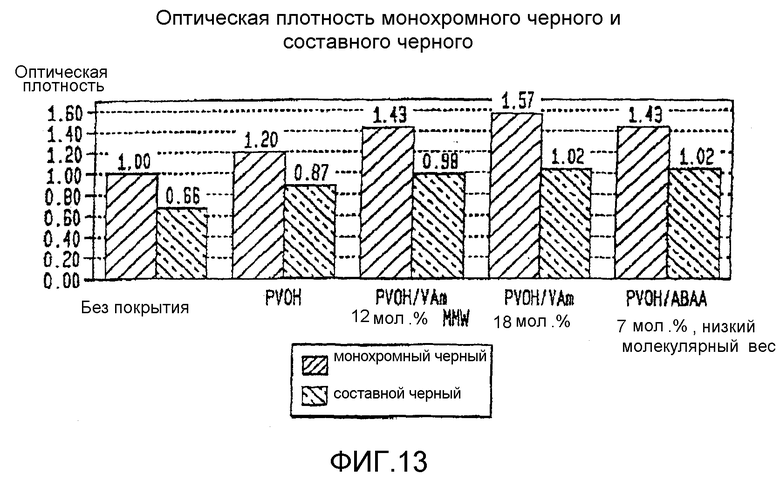

Фиг.13 - гистограмма, иллюстрирующая оптическую плотность монохромного черного и составного черного для разной бумаги с покрытием и без покрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к усовершенствованиям в производстве бумаги, предпочтительно используемой для струйных принтеров. Получение усовершенствованной бумаги для струйной печати в основном состоит в том, что покрытие для струйной печати наносят на поверхность бумаги. В частности, усовершенствование заключается во введении полимера поливинилового спирта с аминовыми функциональными группами в качестве связующего для покрытия для струйной печати.

Поливиниловые спирты с аминовыми функциональными группами известны, примеры таких спиртов изложены в патенте США №5380403, Robeson et al., который включен в данный документ в качестве ссылки. Для пояснения и более подробного изложения основных решений патента '403 следует отметить, что способы приготовления поли(виниловых спиртов) с аминовыми функциональными группами включают в себя: сополимеризацию винилацетата с N-виниламидом, например, N-винилформамидом или N-винилацетамидом; или сополимеризацию с аллиламином, после которой проводят гидролиз; либо полимеризацию винилацетата с последующим гидролизом, чтобы сформировать производное поливинилового спирта, и с последующей реакцией с 4-аминобутиральдегиддиметилацеталем. Можно использовать и другие способы получения тех же или аналогичных типов поливиниловых спиртов с аминовыми функциональными группами.

Синтез предшественника сополимера винилацетата можно провести полимеризацией в растворе, суспензии или эмульсии. Rodriguez, "Principles of Polymer Systems", p. 98-101, 403, 405 (McGraw-Hill, NY, 1970) описывает полимеризацию в массе и в растворе и конкретизирует эмульсионную полимеризацию. Например, при приготовлении поли(винилацетата) суспензионной полимеризацией мономер обычно диспергируют в воде, содержащей такой суспендирующий агент, как поли(виниловый спирт), и затем вводят такой инициатор, как перекись. Непрореагировавший мономер удаляют и полимер фильтруют и высушивают. Предпочтительный метод предусматривает полимеризацию винилацетата и N-винилформамида в метаноле, что дает «пастообразную» продукцию, которая легко подвергается гидролизу.

Разнообразные сомономеры, например, этилен-ненасыщенные мономеры, можно подвергнуть сополимеризации с винилацетатом и/или винилацетатом и N-винилформамидом, или аллиламином, чтобы получить сополимеры на основе поливиниловых спиртов с аминовыми функциональными группами. Представителями, но не только исключительно ими, этилен-ненасыщенных мономеров являются С1-С8-сложные эфиры акриловой кислоты и метакриловой кислоты, ненасыщенные карбоновые кислоты и углеводородные мономеры. Примерами сложных эфиров являются метилметакрилат, этилакрилат, бутилакрилат и 2-этилгексилакрилат. Прочими примерами являются такие гидроксисложные эфиры, как гидроксиэтилакрилат. Мономеры обычно используют на уровнях около 10 мол.% и предпочтительно приблизительно менее 5 вес.%.

Предпочтительным сополимером для использования в качестве связующего в составах покрытия для струйной печати в основном является сополимер винилацетата и N-винилформамида, содержащий приблизительно от 70 до 99 мол.% винилацетата и приблизительно от 1 до 30 мол.% N-винилформамида.

Используют обычные температуры реакции для получения сополимеров винилацетата, N-винилформамида и аллиламида. Температуру реакции можно регулировать скоростью введения катализатора и скоростью потери тепла. Как правило, целесообразно поддерживать приблизительную температуру от 50 до 70оС и не допускать температуры приблизительно свыше 80°С. Хотя можно использовать такие низкие температуры как 0°С, но экономичнее, чтобы нижний температурный предел был около 40°С.

Время реакции также будет изменяться в зависимости от таких других переменных величин, как температура, катализатор и нужная степень полимеризации. Как правило, желательно продолжать реакцию, пока непрореагировавшим останется приблизительно менее 0,5% N-винилформамида, аллиламина или, если таковой используется, винилацетата. В этих условиях время реакции около 6 часов оказалось в общем достаточным для полной полимеризации, но, при необходимости, реакцию проводили и в течение, приблизительно, от 3 до 10 часов, и длительности реакции могут быть также и другими.

Гидролиз сополимеров винилацетата в соответствии с данным изобретением можно выполнить с помощью способов, обычно используемых для поли(винилового спирта). Для получения поли(виниловых спиртов) с аминовыми функциональными группами согласно данному изобретению можно проводить гидролиз либо кислоты, либо основания, или комбинации и того, и другого. Гидролиз нередко проводят в несколько этапов: первый этап предусматривает контактирование с каталитическим количеством основания (например, КОН, NaOH), в результате которого происходит гидролиз винилацетатных групп. Гидролиз виниламидных групп можно выполнить при более высоких уровнях содержания основания или за счет введения кислоты с последующей надлежащей временной/температурной выдержкой, чтобы обеспечить нужный уровень гидролиза. В случае кислотного гидролиза: протонируют аминогруппу, чтобы получить положительный заряд, нейтрализованный анионной группой (например, Cl-, Br-, HSO4 -, H2PO4 -, и т.п.). Как аминовые (-NH2), так и протонированные варианты (NH3 +X-) могут быть использованы в данном изобретении. Кислоты, подходящие для выполнения гидролиза, включают в себя такие минеральные кислоты, как соляная, серная, азотная, фосфорная кислота и другие обычно используемые минеральные кислоты, и также органические кислоты, такие как пара-толуоловая сульфокислота, метансульфоновая кислота, щавелевая кислота и т.п. Можно использовать кислые соли, состоящие из слабых оснований и сильных кислот, например бисульфат аммония, бисульфаты алкиламмония, такие как бисульфат тетрабутиламмония. Более подробно гидролиз поли(винилового спирта) и сополимеров описывается в "Poly(vinyl alcohol): Properties and Applications", ed. by C.A. Finch, John Wiley & Sons, New York, 1973, p. 91-120 и "Poly(vinyl alcohol) Fibers", ed. by I. Sokuruda, Marcel Dekker, Inc., New York, 1985, p. 57-68. Последний обзор, посвященный поли(виниловому спирту), приведен в F.L. Marten, Encyclopedia of Polymer Science and Engineering, 2nd ed., Vol. 17, p. 167, John Wiley & Sons, New York, 1989. Оба документа включены в качестве ссылок.

Еще один возможный путь получения поли(виниловых спиртов) с аминовыми функциональными группами для использования в приготовлении покрытий для струйной печати, как указано выше, предусматривает реакцию определенных блокированных алкиламиноальдегидов с поливиниловым спиртом или с сополимерами поливинилового спирта для получения поливиниловых спиртов с аминовыми функциональными группами. Блокированные алкилальдегиды включают в себя 4-аминобутиральдиметилацеталь и другие алкилацетали (С1-4), которые реагируют с поливинилом с получением 4-аминоалкилаля поливинилового спирта, например, 4-аминобутираль поливинилового спирта.

Включение первичной аминовой функциональности в поливиниловый спирт с аминовыми функциональными группами, например, в гидролизованный винилацетат/N-винилформамид или гидролизованные сополимеры винилацетата/аллиламина, или в полимеры поливинилового спирта/аминобутираля количественно составляет интервал приблизительно от 1 до 30, предпочтительно от около 5 до 20 мол.%. Нужный уровень конверсии винилацетата в виниловый спирт приблизительно равен от 75 до 100%, предпочтительно от около 80 до 99% гидролиза, и уровень конверсии виниламида в виниламин составляет приблизительно от 25 до полной гидролизованности, например, около 100%. В некоторых предпочтительных вариантах осуществления гидролизованный винилацетат присутствует в количестве приблизительно от 80 до 95 мол.%.

Ниже приведены рабочие и предпочтительные диапазоны использования поливинилового спирта с аминовыми функциональными группами. Подразумевается, что указываемые значения являются «примерными» или приблизительными диапазонами значений.

Поливиниловый спирт с первичными аминовыми функциональными группами

Составы покрытия для струйной печати обычно содержат кремнеземный пигмент и, возможно, небольшое количество другого минерального пигмента. Обычно минеральным пигментом является кремнезем, и он содержится в составе покрытия для струйной печати в приблизительных количествах от 1 до 90%, предпочтительно от около 30 до 85 вес.%. Уровень связующего (основа из твердых веществ) изменяется в пределах обычных уровней, или приблизительно от 20 до 80 вес.% состава для струйной печати. Уровни пигмента и связующего значительно зависят от типа вещества покрытия, применяемого в приготовлении бумаги для струйной печати. Синтетические силикаты алюминия с площадью поверхности около 100 кв.м/г, и также глина, тальк, карбонат кальция, силикат магния и т.п. использовались и могут использоваться как наполнители в составах покрытия для струйной печати. Предпочтительным наполнителем для составов покрытия для струйной печати является кремнезем, имеющий приблизительную площадь поверхности от 50 до 700 кв.м/г. Составы для струйной печати могут также содержать такие добавки, как противовспенивающие вещества, поверхностно-активные вещества, красители, поглотители ультрафиолетового излучения, диспергаторы пигмента, ингибиторы плесени, загустители и вещества, повышающие водонепроницаемость.

Состав для струйной печати обычно наносят на поверхность бумаги в количестве от около 2 до 20 г/кв.м. Вес покрытия в некоторой степени зависит от типа аппликатора покрытия. Покрытие для струйной печати, содержащее поливиниловый спирт с аминовыми функциональными группами, наносят на саму поверхность бумаги, а не в массу бумаги до формирования листов.

Без ссылки на какую-либо определенную теорию считается, что аминогруппа в полимерах с аминовыми функциональными группами обеспечивает катионный заряд на поверхности бумаги, который реагирует с анионными группами сульфокислоты непосредственного или кислотного красителя краски струйной печати, с образованием нерастворимой соли. Образуя нерастворимую соль, краска становится водопрочной на поверхности бумаги, и светостойкость повышается в той бумажной продукции, которая содержит поливиниловый спирт с аминовыми функциональными группами, по сравнению с покрытиями для струйной печати, содержащими гомополимер поли(винилового спирта) в качестве связующего. Связывающая прочность пигмента и, в частности, связывающая прочность кремнеземного пигмента повышаются, если используются покрытия для струйной печати, содержащие полимеры поли(винилового спирта) с аминовыми функциональными группами по сравнению с покрытиями для струйной печати, содержащими гомополимер поли(винилового спирта) по причине сильной абсорбции аминов силаноловой группы в кремнеземном пигменте.

Приводимые ниже примеры даны для иллюстрации получения соответствующих поливиниловых спиртов с аминовыми функциональными группами и для иллюстрации систем покрытия для струйной печати для бумаги.

ПРИМЕР 1

Методика получения поливиниловых спиртов с первичными аминовыми функциональными группами

Сополимер поли(винилового спирта/виниламина), обозначаемый здесь как PVOH/PVNH2 (виниламин - 6 мол.%), получают сначала полимеризацией сополимера винилацетата/N-винилформамида (молярная концентрация - 94/6) в метаноле путем радикальной полимеризации. Сополимер винилацетата/N-винилформамида гидролизуют до сополимера винилового спирта/N-винилформамида путем щелочного омыления винилацетата с помощью 0,1-молярного метоксида натрия в метаноле. Сополимер винилового спирта/N-винилформамида гидролизуют до сополимера винилового спирта/виниламина-HCl нагревом при 90°С в течение 6 часов в дистиллированной воде, в которую добавляют HCl. Продукт осаждают с помощью метанола и затем высушивают в вакуумной печи. Средний молекулярный вес сополимера PVOH/PVNH2 составляет около 95000 (Mw), процент гидролиза ацетата составляет 100% и процент гидролиза N-винилформамида - 100%.

Второй сополимер (PVOH/PVNH2)поли(винилового спирта/виниламина) (12 мол.% виниламина) получают сначала полимеризацией сополимера винилацетата/N-винилформамида (молярная концентрация - 88/12) в метаноле путем радикальной полимеризации. Молекулярный вес сополимера PVOH/PVNH2 равен 96000, процент гидролиза ацетата составляет 100%, и процент гидролиза N-винилформамида составляет 100%.

ПРИМЕР 2

Методика получения поливинилового спирта с первичными аминовыми функциональными группами с использованием 4-аминобутиральдегиддиметилацеталя (12 мол.% амина)

Поли(виниловый спирт) (Airvol 107) растворяют в воде (270 мл) при 70°С в N2. После растворения в реакцию вместе с дополнительным количеством воды (20 мл) вводят концентрированную соляную кислоту (16,34 г, 0,170 мол.) и 4-аминобутиральдегиддиметилацеталь (АВАА) (18,14 г, 0,136 мол.). Реакцию проводят при 75°С в течение 6 часов и затем охлаждают до комнатной температуры. Полученный полимер выделяют осаждением в ацетоне, промывают дополнительно ацетоном и высушивают в вакуумной печи (60°С/1 Торр). Состав полученного полимера с помощью 13С ЯМР был определен как содержащий 12 мол.% 4-аминобутираля.

ПРИМЕР 3

Адгезионная прочность покрытия

Несколько покрытий, пигментированных кремнеземом, получают обычным образом для определения адгезионной прочности покрытия; при этом один тип содержит гомополимер поливинилового спирта и другой тип - сополимер PVOH/PVNH2 в качестве связующего. Состав покрытий включает в себя 100 частей осажденного кремнеземного пигмента и 40 частей поливинилового спирта марки «Avirol 125» (А 125) - в одном случае; и поливиниловый спирт с аминовыми функциональными группами согласно Примеру 1, в котором PVOH/PVNH2, MMW (средневесовая молекулярная масса примерно 110000), содержит 12 мол.% амина - в другом случае; затем этот состав покрытия наносят на бумагу, и приблизительный вес покрытия составляет 6 г/кв.м. Во время приготовления покрытий поливиниловый спирт растворяют в воде до концентрации около 10 вес.% твердого вещества. Затем вводят пигмент. Проверку проводят в устройстве IGT модели AIC2-5 после выполнения методики T514 TAPPI. Чем больше значение, тем выше прочность покрытия. Таблица 1 показывает условия и результаты.

Проверка (проводимая устройством IGT) прочности

на выщипывание покрытия, содержащего гомополимер PVOH

и сополимер PVOH/PVNH2

2 MMW PVOH/PVNH2 означает среднюю молекулярную массу или средневесовую молекулярную массу 96000.

Результаты демонстрируют, что сополимер винилового спирта/виниламина, содержащий 12 мол.% гидролизованного N-винилформамида, обеспечивает более высокую прочность на выщипывание, чем гомополимер PVOH, тем самым демонстрируя улучшение связующих свойств покрытия для струйной печати по причине наличия первичного амина.

ПРИМЕР 4

Оптическая плотность печатной краски

На листы основы без покрытия нанесено покрытие для определения оптической плотности краски струйной печати. Оптическая плотность определяется по нескольким цветам. На одну группу листов основы нанесено покрытие краски струйной печати, состоявшее из PVOH и кремнеземного пигмента; на другую группу нанесено покрытие для струйной печати, состоявшее из 6 мол.% MMW PVOH/PVNH2 и кремнеземного пигмента, с помощью спирального валикового скребка. Уровень связующего составляет от 70 весовых частей до 30 весовых частей на 100 весовых частей кремнезема. Вес покрытия в пределах от 4 до 6 г/кв.м. После нанесения покрытия и высушивания листы отпечатаны с помощью струйного принтера Hewlett Packard 560 по испытательному образцу компании Hewlett Packard для проверки бумажных носителей струйной печати. Оптическая плотность отпечатанных образцов измерена денситометром для измерения оптической плотности в отраженном свете модели «Tobias IQ 200».

Фиг.1-5 сравнивают оптическую плотность краски на покрытиях для струйной печати со связующим сополимером PVOH/PVNH2 относительно покрытий для струйной печати со стандартным связующим PVOH. На указанных Фигурах:

* 100% PVOH означает, что в составе покрытия для струйной печати кремнезем полностью отсутствует.

Поливиниловый спирт Airvol 125 гидролизован на 99,3% и его молекулярный вес (Mw) - 100000.

Поливиниловый спирт Airvol 325 гидролизован на 98,0% и его молекулярный вес (Mw) - 110000.

Поливиниловый спирт Airvol 523 гидролизован на 88,0% и его молекулярный вес (Mw) - 110000.

PVOH/PVAm - еще одно сокращение для PVOH/PVNH2: поливиниловый спирт с аминовыми функциональными группами Примера 1.

Фиг.1 показывает, что оптическая плотность монохромной струи краски для бумаги с покрытием для струйной печати, содержащим связующее PVOH/PVNH2, превосходит бумагу с покрытием для струйной печати, содержащим поливиниловый спирт, во всех случаях за исключением наибольших нагрузок. С другой стороны, покрытие на основе PVOH/PVNH2 оставалось по существу постоянным на всех уровнях.

Фиг.2 показывает, что при низких уровнях связующего для кремнезема PVOH/Vam превосходит PVOH, тем самым демонстрируя повышенную прочность действия связующего.

Фиг.3 сравнивает оптическую плотность краски пурпурного цвета разных покрытий, и в частности показывает, что сополимер PVOH/VAm по всем категориям превосходит PVOH, и особенно при низких уровнях связующего для пигмента.

Согласно Фиг.4 связующее в виде поливинилового спирта/поливиниламина имеет значительно лучшие показатели по сравнению с PVOH согласно результатам проверки оптической плотности желтого. По сравнению с предыдущей проверкой оптической плотности: существенно лучшие результаты получены с поливиниловым спиртом с аминовыми функциональными группами на всех уровнях.

Согласно Фиг.5 сравнимые результаты получены со связующим PVOH/VAm при высоких нагрузках, но при более низких нагрузках продемонстрированы улучшенные свойства.

ПРИМЕР 5

Водостойкость

Водостойкость краски, напечатанной на бумагу с покрытием для струйной печати с PVOH/PVNH2 в качестве связующего, сравнивалась с бумагой с покрытием гомополимера PVOH. Проверка проводилась сначала измерением оптической плотности монохромного черного после печати. Напечатанный участок был затем погружен в дистиллированную воду на 30 сек и затем высушен на горячей пластине под натяжением. Оптическую плотность затем измерили еще раз. Результаты показаны в Таблице 2.

Водостойкость бумаги для струйной печати

с покрытием связующими в виде PVOH и PVOH/PVNH2

Δ указывает разницу оптической плотности

между бумажной продукцией до и после смачивания

Частей PVOH на 100 частей кремнеземного пигмента Δ оптической плотности

Δ оптической плотности

средний MW, 30 частей

Таблица 2 показывает, что водостойкость напечатанной краски повышается при выполнении печати на бумажную продукцию с покрытием для струйной печати на основе кремнезема, содержащим поливиниловый спирт с аминовыми функциональными группами. С точки зрения связующего эти результаты показывают, что потеря оптической плотности после смачивания снижается при увеличении уровня 6 мол.% PVOH/PVNH2 в покрытии. Эти результаты также показывают, что покрытие для струйной печати, содержащее 12 мол.% PVOH/PVNH2,повышает водостойкость по сравнению с сополимером 6 мол.% PVOH/PVNH2 приблизительно при равных уровнях введения.

ПРИМЕР 6

Реология покрытий для струйной печати

Несколько составов покрытия для струйной печати были приготовлены с помощью различных связующих, чтобы определить их влияние на реологию получаемых составов для струйной печати. График (Фиг.6) показывает сдвиговые характеристики в зависимости от вязкости для покрытия с 13-процентным содержанием твердого вещества, при этом состав покрытия: 100 частей кремнезема и 40 частей связующего. Были использованы четыре следующих типа связующего:

1. Полностью гидролизованный, имеющий среднюю молекулярную массу PVOH (FH MMW); приблизительная молекулярная масса равна 110000.

2. Частично гидролизованный, имеющий среднюю молекулярную массу PVOH (PHNH2 MMW); приблизительная молекулярная масса равна 110000.

3. PVOH/PVNH2 со средней молекулярной массой, 6 мол.% соли HCl; приблизительная молекулярная масса равна 95000.

4. PVOH/PVNH2 со средней молекулярной массой, свободное основание в количестве 12 мол.%; приблизительная молекулярная масса равна 96000.

Сдвиговая вязкость покрытий измерялась «Капиллярным вискозиметром сильного сдвига ACAV» при температурах 35-40°С.

Результаты согласно Фиг.6 показывают, что покрытия для струйной печати на основе кремнезема со связующими в виде сополимера поли(винилового спирта)/виниламина проявляют гораздо более низкие характеристики вязкости по сравнению с покрытиями для струйной печати с гомополимером поли(винилового спирта) в качестве связующего. Механизм снижения характеристик вязкости при сильном сдвиге неизвестен, но может объясняться высокой степенью абсорбции PVOH с аминовыми функциональными группами на поверхности кремнеземного пигмента. Считается, что более высокая степень абсорбции сополимера на поверхности кремнезема не даст полимерным цепям проходить в жидкую фазу покрытия и тем самым понизит общую вязкость покрытия. Полученные данные подтверждают предположение о том, что при увеличении содержания амина в связующем абсорбция будет повышаться и характеристики загустевания при сдвиге будут снижаться.

ПРИМЕР 7

Светостойкость

Для определения светостойкости составов были приготовлены несколько составов для струйной печати. Приводимая ниже таблица показывает светостойкость при УФ-излучении листов, отпечатанных струйной печатью и с покрытиями на основе 100 частей осажденного кремнеземного пигмента. Светостойкость определялась измерением оптической плотности отпечатанной струйной печатью бумаги до и после 54-часового воздействия на нее УФ-световым излучением. Оптические плотности бумаги измерялись денситометром для измерения оптической плотности в отраженном свете модели "Tobias IQ 200". Затем отпечатанные листы подвергли воздействию УФ-светового излучения с помощью проверочного устройства ускоренного атмосферного старения "Q-U-V". Полученные значения зарегистрированы и приведены в таблице 3; Δ представляет разницу оптической плотности между исходным и испытанным образцами; чем ниже значение, тем лучше светостойкость.

Светостойкость гомополимера PVOH

по сравнению с сополимером PVOH/PVNH2

Разница оптической плотности между исходным образцом и образцом после 54-часового воздействия на него

УФ-световым излучением

Δ характеризует разницу оптической плотности

после 54-часового воздействия

100 частей кремнезема

98,0% гидролиз, средний MW

PVOH/PVNH2, 6 мол.% MMW

PVOH/PVNH2,

6 мол.% MMW

PVOH/PVNH2

6 мол.% MMW

PVOH/PVNH2,

12 мол.% MMW

Результаты демонстрируют, что светостойкость напечатанного цвета струйной печати улучшилась при использовании сополимера PVOH/PVNH2 в качестве связующего для покрытия для струйной печати по сравнению с использованием гомополимера PVOH/PVNH2 в качестве связующего для покрытий для струйной печати. Светостойкость также улучшилась с повышением уровня PVOH/PVNH2-связующего в покрытии и также при повышенном содержании амина в основной цепи сополимера. Механизм повышения светостойкости неизвестен, но, возможно, может быть объяснен возросшей светостойкостью комплекса соли, образованного между сульфокислотными группами красителей, используемых в краске, и амином в поливиниловом спирте с аминовыми функциональными группами.

ПРИМЕР 8

Время высыхания

Приготовленные составы покрытия для струйной печати имеют разный % гидролиза разных PVOH-связующих и сравниваются в отношении времени высыхания краски (время, в течение которого краска высыхала после того, как ее напечатал струйный принтер) с аналогичным составом, который содержит PVOH/PVAm-связующее среднего молекулярного веса в количестве 12 мол.%. Покрытие состоит из 100 частей осажденного кремнеземного пигмента с 40 частями PVOH- или PVOH/PVAm-связующего, приготовленного с общим уровнем содержания твердых веществ в количестве 15%. Составы наносят спиральным валиковым скребком на бумажную основу, при этом вес покрытия составляют от 7 до 8 г/кв. м.

Бумага с нанесенным на ней покрытием была испытана на время высыхания краски в соответствии с нормативами "Hewlett Packard Paper Acceptance Criteria For HP Deskjet 500C, 550C & 560C Printers". Результаты представлены на Фиг.7, где:

PH MMW - 87% гидролиз при приблизительном среднем молекулярном весе 110000;

IH MMW - 96% гидролиз при приблизительном среднем молекулярном весе 110000;

SH MMW - 87% гидролиз при приблизительном среднем молекулярном весе 110000; и

PVOH/PVAm - 12 мол.% виниламина при приблизительном среднем молекулярном весе 95000.

Фиг.7 показывает улучшение времени высыхания составов струйной печати, содержащих PVOH/PVAm, по сравнению с составами, содержащими сополимер PVOH.

ПРИМЕР 9

Бумага для струйной печати с пропиткой

Бумага получена в соответствии с общей методикой патента США №4880497: бумага была пропитана связующим до нанесения покрытия, а не путем нанесения покрытия на поверхность бумаги. Задача заключается в том, чтобы определить, можно ли обеспечить сравнимые свойства струйной печати за счет пропитки по сравнению с покрытием, - помимо повышения прочности бумаги во влажном и сухом состояниях.

Вторая задача заключается в замене поливинилового спирта с аминовыми функциональными группами, т.е. гидролизованного винилацетата/N-винилформамида на выпускаемый промышленностью кватернизованный поливиниловый спирт.

Бумагу получают путем введения водного связующего в бумажную основу в клеильном прессе - в противоположность нанесению связующего на поверхность бумаги в качестве покрытия бумаги. При этом применяют три следующих способа:

1. Получают три листа основы: один без покрытия, другой - с покрытием поливинилового спирта, и еще один - с покрытием поливинилового спирта с аминовыми функциональными группами. Кремнезем связан с бумагой посредством связующего; в отсутствие связующего кремнезем не использовался.

2. Получают три листа-основы в соответствии с изложенным выше п.1; за тем исключением, что бумагу подвергают поверхностной проклейке (пропитке) поливиниловым спиртом до нанесения покрытия поливиниловым спиртом или поливиниловым спиртом с аминовыми функциональными группами.

3. Получают три листа-основы в соответствии с изложенным выше п.2; за тем исключением, что бумагу подвергают поверхностной проклейке поливиниловым спиртом с аминовыми функциональными группами до нанесения покрытия соответствующими связующими. Результаты приводятся на Фиг.8, 9 и 10.

РЕЗЮМЕ РЕЗУЛЬТАТОВ

Поверхностная проклейка бумаги-основы с помощью 12 мол.% PVOH/VAm среднего молекулярного веса улучшила уровни оптической плотности (один из показателей печатных свойств струйной печати) по сравнению с листами с поверхностной проклейкой с помощью гомополимера Airvol 523 и по сравнению с бумагой-основой без поверхностной проклейки (Фиг.8). Но результаты демонстрируют, что за счет нанесения связующего в качестве покрытия по сравнению с пропиткой качество струйной печати существенно повышается. Между оптической плотностью на бумаге с покрытием PVOH/PVNH2 и оптической плотностью бумаги с пропиткой или покрытием PVOH/PVNH2 разница, по-видимому, является небольшой. Водостойкость краски трех видов бумаги была очень схожей (см. Фиг.9). Листы с поверхностной пропиткой поливиниловым спиртом Airvol 523 обеспечивали более высокий уровень прочности бумаги в сухом состоянии по сравнению с PVOH/VAm. Оба листа с поверхностной пропиткой обеспечивали более высокую прочность, чем лист-основа.

ПРИМЕР 10

В этом примере сравнивается бумага для струйной печати с покрытием связующего PVOH/PVNH2 на водной основе и бумага с покрытием катионным поливиниловым спиртом производства компании Kuraray - катионный полимер С506. Результаты представлены на Фиг.11 и 12.

Фиг.11 показывает, что покрытие листа-основы покрытием, содержащим 100 частей кремнеземного пигмента и 40 частей PVOH/VAm, обеспечивает оптическую плотность краски, гораздо большую, чем покрытия с 100 частями кремнеземного пигмента либо с 40 частями Airvol 523, либо 40 частями катионного полимера С506 "Kuraray". Все образцы бумаги с покрытием обеспечивали уровни оптической плотности, превышавшие таковую у листов, имевших только поверхностную проклейку. Фиг.12 показывает, что водостойкость краски была очень хорошей с PVOH/VAm-покрытием и очень низкой при использовании поливинилового спирта «Airvol 523» и катионного поливинилового спирта "Kuraray". Прочность в сухом состоянии всех листов с покрытием была приблизительно равной и немного выше прочности листа-основы. Прочность в сухом состоянии листов с покрытием по сравнению с листами с поверхностной проклейкой была гораздо меньшей.

ПРИМЕР 11

Бумага для струйной печати с использованием 4-аминобутирального производного поливинилового спирта

Была выполнена методика Примера 2 для приготовления 4-аминобутирального производного поливинилового спирта - за исключением того, что полимер содержал функциональность амина в значении 7 мол.%. Сравнение делалось с поливиниловым спиртом в качестве связующего и с другими спиртами, имеющими аминовые функциональные группы, полученными гидролизом сополимера винилацетата/N-винилформамида, имевшего упомянутую функциональность амина в мол.%. Результаты приводятся на Фиг.13.

Результаты демонстрируют, что показатели каждого из поливиниловых спиртов с аминовыми функциональными группами превосходили показатели поливинилового спирта. Эта Фиг.13 также показывает, что 7-процентная функциональность амина была эквивалентна системам функционального гидролизованного полимера винилацетата/N-винилформамида с содержанием 12 и 18 мол.%.

Вкратце, поливиниловые спирты с аминовыми функциональными группами обеспечивают хорошие свойства для покрытий для струйной печати для бумаги и, в частности, для тех покрытий для струйной печати, основой которых был кремнезем. Почти в каждом случае свойства улучшались по сравнению с поливиниловым спиртом. При сравнении связующих в виде поливинилового спирта/поливиниламина: амин с содержанием 12 мол.% оказался лучше амина с содержанием 6 мол.%. Полагается, что это обстоятельство свидетельствует о том, что амин обеспечивает катионные позиции на основной цепи полимера, реагирующие с краской струйного принтера, и при этом повышает оптическую плотность краски, водостойкость краски и светостойкость краски. Чем выше содержание амина, тем лучше характеристики. Аминогруппа также повышает связывающие характеристики связующего и кремнезема. Также наблюдалось, что 4-аминобутиральное производное поливинилового спирта дает несколько лучшие результаты для винилацетатных/N-винилформамидных полимеров. Полагается, что причина этого обстоятельства заключается в том, что первичные аминогруппы имеют вид удлиненных боковых цепей, отходящих от основной цепи полимера; при этом гидролизованные N-винилформамидные группы тесно связаны с основной цепью полимера. Считают, что боковые цепи обеспечивают аминовым катионным участкам улучшенный доступ к краске и также обеспечивают амину возможность легко соединяться с кремнеземом.

Изобретение относится к технологии получения бумаги, имеющей особое покрытие, и может быть использовано для струйной печати. На поверхность бумаги нанесено покрытие, в состав которого входит поливиниловый спирт с первичными аминовыми функциональными группами и минеральный пигмент. Изобретение обеспечивает улучшение качества бумаги для струйной печати. 2 н. и 19 з.п. формулы, 13 ил., 3 табл.

| ЕР 1022383, А, 26.07.2000 | |||

| DE 3510565, А, 26.09.1985 | |||

| БУМАГА ДЛЯ СТРУЙНОЙ ПЕЧАТИ, ВКЛЮЧАЮЩАЯ НОВЫЙ ОСАЖДЕННЫЙ ПИГМЕНТ НА ОСНОВЕ КАРБОНАТА КАЛЬЦИЯ | 1996 |

|

RU2141495C1 |

Авторы

Даты

2006-03-10—Публикация

2002-03-05—Подача