Настоящее изобретение относится к клапанной форсунке для впрыскивания топлива. Подобные форсунки предназначаются для систем впрыскивания топлива, которыми оснащаются двигатели внутреннего сгорания (ДВС).

Из заявки DE 19626576 А1 известна клапанная форсунка, имеющая катушку, якорь, который нагружен действующим в направлении закрытия усилием возвратной пружины, и иглу, которая с силовым замыканием соединена с этим якорем и которая предназначена для приведения в действие запорного элемента, который во взаимодействии с контактной поверхностью седла образует место плотной посадки. Якорь при его перемещении упирается его обращенной к впускной стороне форсунки поверхностью во внутренний полюс.

В известной форсунке на участке расположения якоря электромагнита имеется работающее по типу дросселя сужение. При этом при прохождении потока топлива через такое дросселирующее сужение в этом потоке возникает направленная в противоположную от распылительного отверстия сторону составляющая. Благодаря этому создается по меньшей мере частично компенсирующее противодействующее усилие, приложенное к игле форсунки или к соединенному с ней с силовым замыканием якорю.

Недостаток такой известной из указанной выше публикации клапанной форсунки заключается прежде всего в ее сложной конструкции, которой обусловлены высокие затраты, связанные с изготовлением ее деталей.

Помимо этого в указанной выше известной клапанной форсунке отсутствует возможность оптимизации времени ее закрытия за счет целенаправленного использования действующего на якорь скоростного напора топлива, вследствие чего и время открытия такой клапанной форсунки также невозможно сократить, поскольку для обеспечения плотной посадки иглы форсунки на седло и тем самым для ее уплотнения относительно преобладающего в камере сгорания давления необходимо использовать достаточно сильную возвратную пружину, развивающую высокое запирающее усилие.

В известных из уровня техники клапанных форсунках на их дозирующем участке предусмотрены завихряющие канавки или завихряющие отверстия. В результате дросселирования потока топлива на участке расположения этих завихряющих канавок или завихряющих отверстий возникает сила, приложенная к игле форсунки в направлении ее закрытия. Подобный эффект может негативно влиять на рабочие характеристики форсунки.

Для устранения указанных выше проблем уровня техники в соответствии с изобретением предлагается клапанная форсунка указанного ранее типа, в которой у обращенной к впускной стороне форсунки поверхности якоря предусмотрен дросселирующий участок, образованный кольцевым ступенчатым выступом на обращенной к впускной стороне форсунки поверхности якоря и/или на обращенной к выпускной стороне форсунки поверхности внутреннего полюса, образующей упорную для якоря поверхность.

Основное преимущество предлагаемой в изобретении клапанной форсунки с перечисленными выше отличительными признаками конструкции по сравнению с известными из уровня техники решениями клапанных форсунок состоит, с одной стороны, в возможности использовать для сокращения времени ее закрытия гидравлические силы, поскольку благодаря предусмотренному между якорем и внутренним полюсом дросселирующему участку создается незначительный скоростной напор, воздействующий на якорь, а с другой стороны, в возможности улучшить характеристики соударения якоря с его упором при открытии клапанной форсунки, поскольку возникающие при этом гидравлические силы замедляют перемещение якоря по мере его приближения к упору и тем самым смягчают его удар об этот упор.

Согласно одному из таких предпочтительных вариантов образующий дросселирующий участок выступ может быть выполнен клиновидного или прямоугольного в сечении профиля, предотвращающего гидравлическое прилипание якоря к его упору.

Рядом с дросселирующим участком могут быть предусмотрены средства ослабления дросселирующего эффекта у якоря, в частности, отверстия или углубления. Так, для ослабления дросселирующего эффекта, создаваемого дросселирующим участком, может быть предусмотрено выполненное в якоре отверстие. Вход этого отверстия может быть расположен в пределах заключенной внутри выступа поверхности. Преимущество, связанное с использованием отверстий в якоре для ослабления дросселирующего эффекта, состоит в возможности простого выполнения таких отверстий в любом необходимом месте якоря. Наиболее простым путем ослабить дросселирующий эффект можно прежде всего за счет выполнения в центральном отверстии якоря углубления, поскольку для этого при изготовлении якоря в нем требуется лишь просверлить центральное отверстие несколько большего диаметра. Как указано выше, в качестве средства ослабления создаваемого дросселирующим участком дросселирующего эффекта также может быть предусмотрено выполненное на игле углубление. При этом предусмотренные в якоре и на игле углубления могут быть выполнены по типу канавок. Как возможный вариант предусмотренное на игле углубление может быть иметь скругленные или скошенные края.

Отверстие в якоре, выполненное в качестве средства ослабления дросселирующего эффекта, может быть расположено за пределами заключенной внутри выступа поверхности.

Выступ предпочтительно также выполнять на той поверхности внутреннего полюса, которая образует упорную для якоря поверхность, поскольку при этом не требуется изменять форму самого якоря.

Предпочтительным является далее выполнение на обращенной к выпускной стороне форсунки поверхности внутреннего полюса образующего дросселирующий участок уступа, поскольку выполненная в соответствии с этим вариантом форсунка отличается наиболее простой технологией ее изготовления. В этом случае якорь на его обращенной к впускной стороне форсунки поверхности может иметь углубление, которое, в свою очередь, может быть окружено краевым выступом. Такой краевой выступ может иметь обращенный к углублению скругленный край. В этом случае дросселирующий участок образован между краевым выступом и уступом.

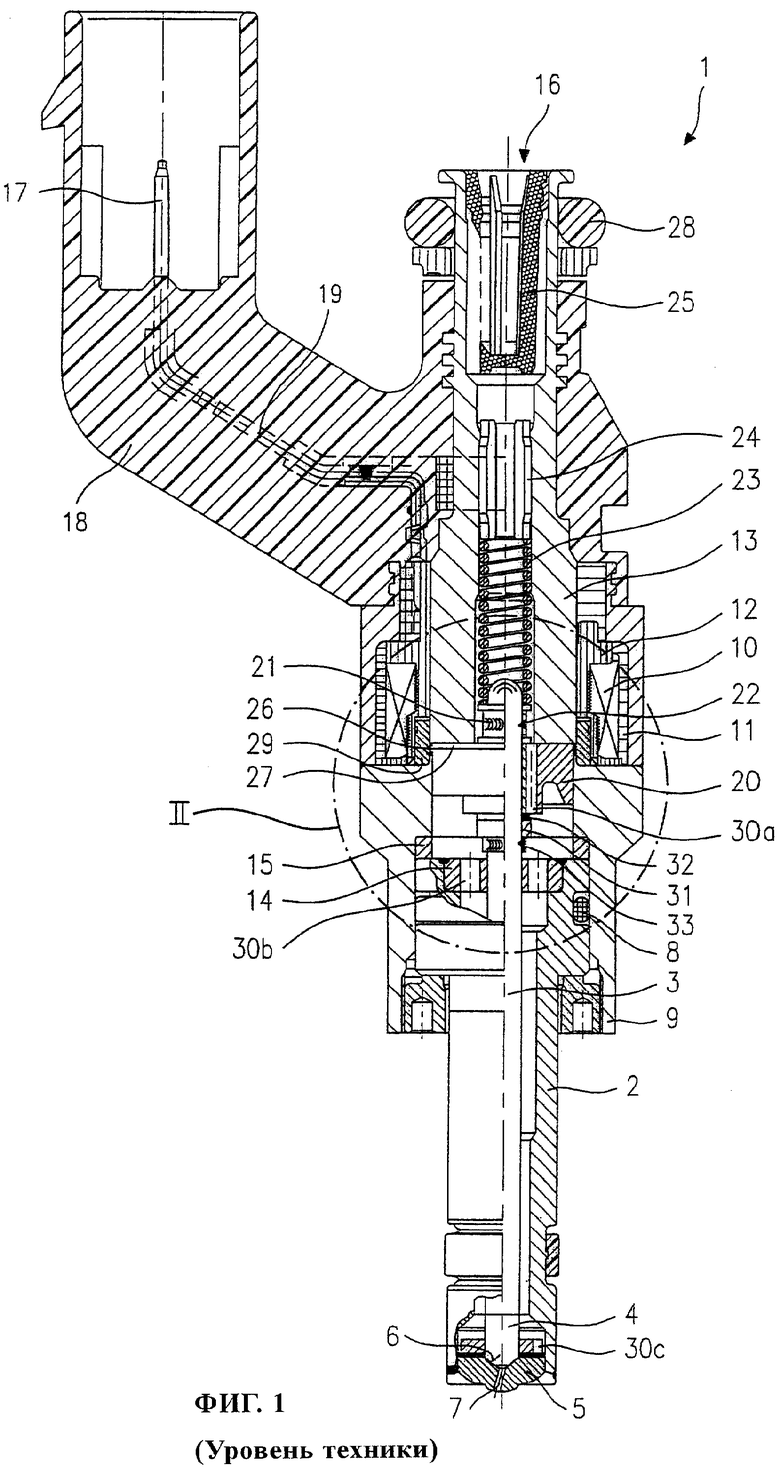

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на упрощенные чертежи, на которых показано:

на фиг.1 - схематичное изображение в разрезе известной из уровня техники клапанной форсунки,

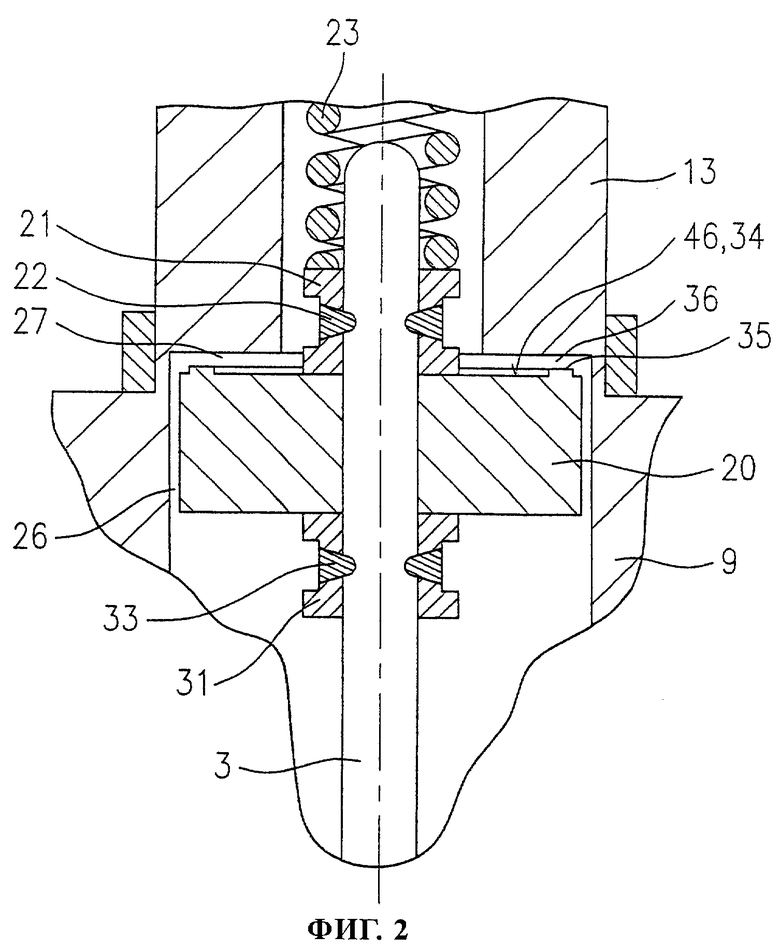

на фиг.2 - схематичное изображение в разрезе обозначенного на фиг.1 позицией II фрагмента предлагаемой в изобретении клапанной форсунки, выполненной по первому варианту,

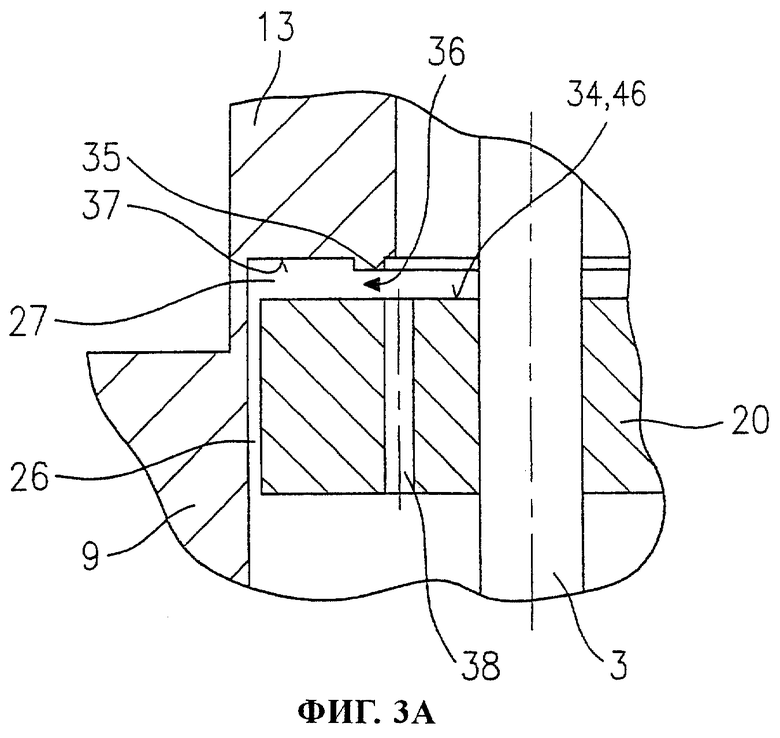

на фиг.3А - схематичное изображение в разрезе предлагаемой в изобретении клапанной форсунки с ослабляющими дросселирующий эффект отверстиями, выполненной по второму варианту,

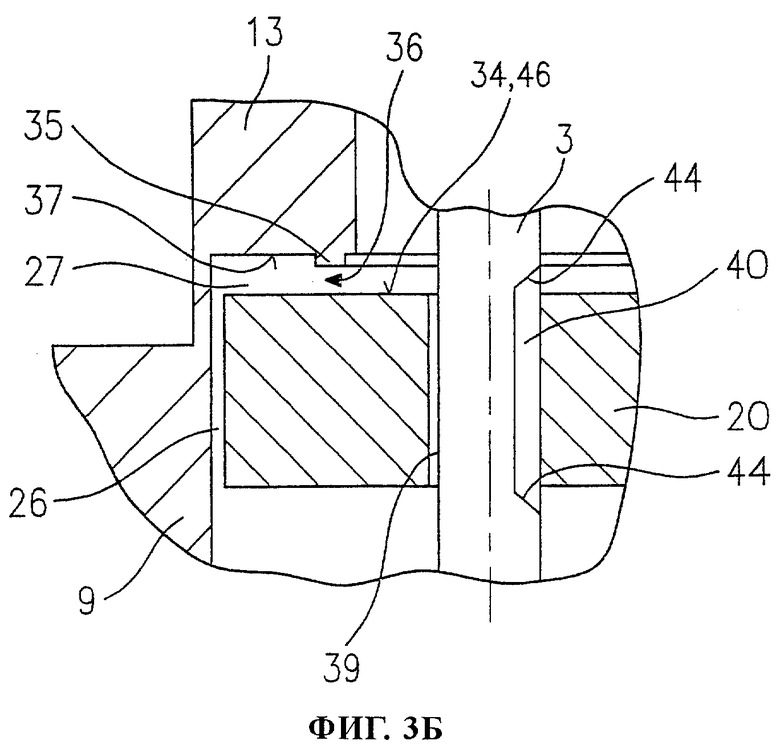

на фиг.3Б - схематичное изображение в разрезе предлагаемой в изобретении клапанной форсунки с ослабляющими дросселирующий эффект отверстиями, выполненной по третьему и четвертому вариантам, и

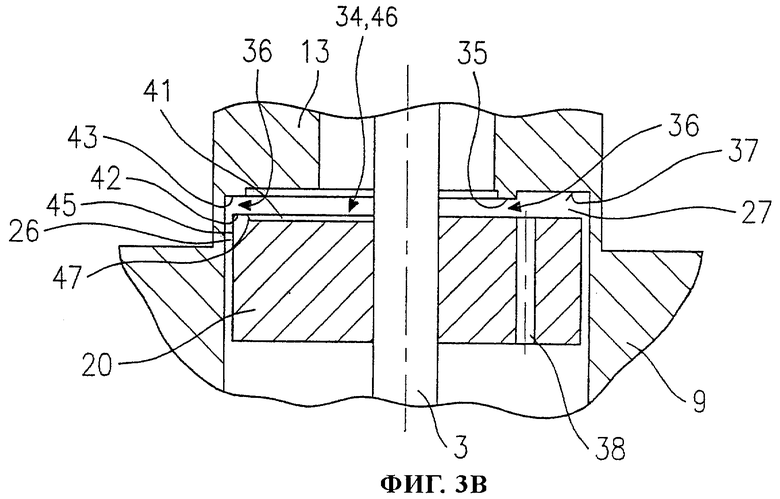

на фиг.3В - схематичное изображение в разрезе предлагаемой в изобретении клапанной форсунки, выполненной по пятому и шестому вариантам, с ослаблением дросселирующего эффекта у упорной поверхности для якоря.

В последующем описании для более наглядного пояснения сущности настоящего изобретения сначала со ссылкой на фиг.1, где представлена известная клапанная форсунка для впрыскивания топлива, которая за исключением предлагаемых в изобретении усовершенствований во всем остальном конструктивно аналогична клапанной форсунке по изобретению, некоторые варианты выполнения которой представлены в последующем описании, кратко рассмотрены основные ее конструктивные элементы, а затем со ссылкой на фиг.2 и 3А-3В более подробно рассмотрена предлагаемая в изобретении клапанная форсунка для впрыскивания топлива.

Подобная клапанная форсунка 1 для впрыскивания топлива выполнена в виде клапанной форсунки для систем впрыскивания топлива, которыми оснащаются двигатели внутреннего сгорания (ДВС) со сжатием рабочей смеси и принудительным зажиганием. Такая клапанная форсунка 1 пригодна прежде всего для непосредственного впрыскивания топлива в не показанную на чертеже камеру сгорания ДВС.

Клапанная форсунка 1 состоит из распылителя 2, в котором с возможностью направленного перемещения установлена игла 3. Эта игла 3 форсунки функционально или кинематически связана (т.е. непосредственно или опосредованно соединена) с запорным элементом 4, который во взаимодействии с контактной поверхностью 6 седла 5 образует место плотной посадки. В рассматриваемом варианте клапанная форсунка 1 представляет собой открывающуюся вовнутрь клапанную форсунку 1, имеющую одно распылительное отверстие 7. Распылитель 2 уплотнением 8 уплотнен относительно внешнего полюса 9 катушки 10. Эта катушка 10 заключена в герметичный корпус 11 и намотана на каркас 12, прилегающий к ее внутреннему полюсу 13. Внутренний 13 и внешний 9 полюса в магнитном отношении отделены друг от друга и опираются на соединительную деталь 29. Катушка 10 возбуждается при пропускании через нее электрического тока, подводимого по проводнику 19, который оканчивается электрическим контактным выводом (штекером) 17. Этот электрический проводник вместе с его контактным выводом 17 заключен в пластмассовый кожух 18, который может быть изготовлен литьем под давлением и в который в процессе этого литья под давлением может быть заделан внутренний полюс 13.

Игла 3 установлена с возможностью направленного перемещения в направляющей 14, выполненной дисковидной формы. Длина хода иглы регулируется с помощью регулировочной шайбы 15, спаренной с указанной направляющей. С другой стороны регулировочной шайбы 15 расположен якорь 20. Этот якорь через первый фланец 21 с силовым замыканием соединен с иглой 3, которая в свою очередь соединена с этим первым фланцем 21 сварным швом 22. На первый фланец 21 опирается возвратная пружина 23, которая в клапанной форсунке 1 рассматриваемой конструкции предварительно сжата втулкой 24.

Помимо этого с иглой 3 форсунки сварным швом 33 соединен второй фланец 31, который служит нижним упором для якоря. К этому второму фланцу 31 прилегает эластичное промежуточное кольцо 32, которое предотвращает резкий удар якоря о его упор и отскок якоря от этого упора при закрытии клапанной форсунки 1.

В направляющей 14 для иглы форсунки, в якоре 20 и в седле 5 проходят топливные каналы 30а-30с, по которым топливо, подаваемое в форсунку по центральному подводящему топливопроводу 16 и фильтруемое на входе форсунки фильтрующим элементом 25, поступает к распылительному отверстию 7. Клапанная форсунка 1 уплотнена относительно не показанного на чертеже топливопровода уплотнением 28.

В исходном состоянии клапанной форсунки 1 якорь 20 нагружен направленным навстречу направлению его подъема, т.е. действующим в направлении закрытия, усилием возвратной пружины 23, под действием которого запорный элемент 4 удерживается плотно прижатым к контактной поверхности 6 седла. Катушка 10 при ее возбуждении создает магнитное поле, под действием которого якорь 20 начинает подниматься, преодолевая усилие возвратной пружины 23, при этом длина его хода определяется величиной рабочего зазора 27, который в исходном состоянии клапанной форсунки имеется между внутренним полюсом 13 и якорем 20. При этом якорь 20 перемещает в направлении его подъема и приваренный к игле 3 первый фланец 21. В результате подобного перемещения якоря функционально связанный с иглой 3 запорный элемент 4 приподнимается от контактной поверхности 6 седла, и поступающее по топливным каналам 30а-30с к распылительному отверстию 7 топливо впрыскивается через него в камеру сгорания.

При отключении протекающего в катушке тока якорь 20 после ослабления магнитного поля до достаточно низкого уровня отходит от внутреннего полюса 13 под действием усилия возвратной пружины 23, в результате чего функционально связанный с иглой 3 фланец 21 начинает перемещаться в направлении, обратном направлению ее подъема. Тем самым в том же направлении перемещается и игла 3, в результате чего запорный элемент 4 вновь опускается на контактную поверхность 6 седла, а клапанная форсунка 1 закрывается.

На фиг.2 в разрезе показан фрагмент предлагаемой в изобретении клапанной форсунки 1, выполненной по первому варианту. Указанный фрагмент обозначен на фиг.1 позицией II.

При этом на фиг.2 показан участок клапанной форсунки, окружающий якорь 20, который, когда клапанная форсунка 1 находится в исходном (закрытом) состоянии, упирается в показанный в упрощенном виде второй фланец 31. Этот второй фланец 31 функционально связан с иглой 3, будучи соединен с ней сварным швом 33. С обращенной к подающему топливопроводу стороны якоря 20 расположен первый фланец 21, на который опирается возвратная пружина 23. Первый фланец 21 также функционально связан с иглой 3, будучи соединен с ней сварным швом 22.

На обращенной к впускной стороне поверхности 34 якоря выполнен небольшой ступенчатый выступ 35, обеспечивающий предусмотренное изобретением дросселирование потока топлива, обтекающего якорь 20. Этот выступ 35, выполненный на обращенной к подающему топливопроводу поверхности 34 якоря, имеет форму кольца. В результате и обеспечивается дросселирование потока топлива, обтекающего якорь 20. При этом степень дросселирования зависит, в частности, от площади поверхности 46, заключенной в пределах кольцевого выступа 35. При этом дросселирующий эффект, создаваемый на дросселирующем участке 36 у выступа 35, усиливает уже имеющийся дросселирующий эффект, создаваемый боковым дросселирующим зазором 26, образованным вдоль внешней боковой поверхности якоря 20.

В результате дросселирования потока топлива создается незначительный скоростной напор, действующий на якорь 20. Такой скоростной напор обеспечивает при отключении тока возбуждения, протекающего в катушке 10, более быстрое отсоединение якоря 20 от удерживающего его внутреннего полюса 13. Подобный эффект усиливается за счет уменьшения площади упорной поверхности якоря, которая в этом случае ограничена площадью верхней поверхности выступа 35. В результате уменьшается сила сцепления между якорем 20 и внутренним полюсом 13. Оба этих эффекта в их совокупности позволяют сократить время закрытия клапанной форсунки. Благодаря этому в свою очередь в клапанной форсунке можно использовать более слабую возвратную пружину 23. Использование же более слабой возвратной пружины в свою очередь позволяет улучшить характеристику открытия клапанной форсунки 1, поскольку развиваемое более слабой возвратной пружиной 23 усилие оказывает, как очевидно, меньшее сопротивление направленной в противоположную сторону подъемной силе, притягивающей якорь 20 к внутреннему полюсу 13.

На фиг.2 выступ 35 показан несколько большей высоты, чем он имеет фактически. При этом выступ 35 имеет в сечении прямоугольный либо слегка клиновидный профиль, позволяющий уменьшить силу гидравлического прилипания якоря 20 к внутреннему полюсу 13. Для достижения описанных выше эффектов вполне достаточно, чтобы выступ 35 выступал над в остальном плоской обращенной к впускной стороне поверхностью 34 якоря на несколько мкм. Выполнять такой выступ 35 можно различными методами, например вакуумным напылением слоя металла или же выфрезеровыванием соответствующего углубления в обращенной к впускной стороне поверхности 34 якоря.

Рабочие характеристики клапанной форсунки 1 с подобным дросселирующим участком 36 подвержены колебаниям в сравнительно больших пределах. На дросселирующий эффект существенное влияние оказывают геометрические, гидравлические и термические параметры, поскольку, например, вязкость топлива, а тем самым и скорость его потока зависят от температуры. Поэтому подобная система может работать в различных режимах. Так, например, если гидравлическое демпфирование настолько велико, что якорь 20 при его перемещении в сторону внутреннего полюса 13 не доходит полностью до него, то клапанная форсунка работает в своего рода баллистическом режиме. Хотя такой рабочий режим и является более целесообразным с точки зрения динамики, тем не менее его достаточно сложно контролировать. Если якорь 20 в процессе его перемещения доходит до внутреннего полюса 13 с некоторой задержкой, то соответственно увеличивается время открытия клапанной форсунки 1.

С целью уменьшить влияние, оказываемое подобными нежелательными факторами на рабочие характеристики клапанной форсунки, можно предусмотреть целенаправленное ослабление дросселирующего эффекта в системе. Для этого рядом с дросселирующим участком 36 предусмотрены средства ослабления дросселирующего эффекта у якоря 20. При этом дросселирующий эффект можно ослабить прежде всего за счет выполнения таких средств в виде отверстий в якоре 20, уменьшив тем самым влияние гидравлического запирающего усилия. При снижении дросселирующего эффекта до достаточно низкого уровня система не переходит в баллистический режим работы.

На фиг.3А в разрезе схематично показан фрагмент предлагаемой в изобретении клапанной форсунки, выполненной по второму варианту. В этом варианте выступ 35 выполнен не на обращенной к впускной стороне поверхности 34 якоря, а на обращенной к выпускной стороне упорной поверхности 37 внутреннего полюса 13, в которую при его перемещении упирается якорь. До тех пор, пока дросселирующий участок 36 остается на постоянном удалении от иглы 3 форсунки, соответственно площадь заключенной в пределах выступа 35 поверхности 46 остается постоянной, не изменяется и воздействие, создаваемое скоростным напором.

Для целенаправленного ослабления дросселирующего эффекта, создаваемого дросселирующим участком 36, предусмотрено выполненное в якоре 20 отверстие 38. При этом такое отверстие 38 располагается в пределах заключенной внутри кольцевого выступа 35 поверхности и обеспечивает ослабление дросселирующего эффекта за счет уменьшения количества топлива, протекающего через дросселирующий участок 36. В результате, с одной стороны, удается уменьшить влияние, оказываемое указанными выше нежелательными факторами на рабочие характеристики клапанной форсунки, а с другой стороны, все еще сохраняется возможность эффективно использовать гидравлическое усилие, приложенное к обращенной в впускной стороне поверхности 34 якоря.

На фиг.3Б показан аналогичный фиг.3А фрагмент клапанной форсунки, выполненной по третьему и четвертому вариантам и имеющей средства для целенаправленного ослабления дросселирующего эффекта в системе.

Для ослабления дросселирующего эффекта вместо рассмотренного в предыдущем варианте отверстия 38 в другом варианте можно также расширить по типу канавки центральное отверстие 39 якоря 20, как это показано на фиг.3Б слева от иглы 3. Преимущество этого варианта состоит прежде всего в том, что подобную ослабляющую дросселирующий эффект канавку можно без высоких затрат выполнять одновременно с выполнением в якоре 20 его центрального отверстия 39, что исключает необходимость предусматривать в якоре 20 дополнительные отверстия 38.

В четвертом варианте, показанном в правой части чертежа по фиг.3Б, на игле 3 в качестве средства ослабления дросселирующего эффекта предусмотрено углубление 40, которое также выполнено по типу канавки. Преимущество этого варианта равным образом состоит в возможности достаточно простого изготовления подобного углубления 40, которое можно выполнить в игле 3, например, точением или фрезерованием и прежде всего с приданием краям 44 этого углубления оптимальной с точки зрения гидродинамики скругленной формы.

На фиг.3В в разрезе показан фрагмент предлагаемой в изобретении клапанной форсунки 1, выполненной по пятому и шестому вариантам, в каждом из которых предусмотрено так называемое ослабление дросселирующего эффекта у упорной поверхности для якоря.

В показанном в левой части чертежа по фиг.3В варианте на обращенной к впускной стороне поверхности 34 якоря 20 выполнено углубление 41, например, в виде радиально проходящего желобка, который заканчивается краевым выступом 42, проходящим в виде кольца по внешнему краю 45 обращенной к впускной стороне поверхности 34 якоря. Степень, в которой ослабляется дросселирующий эффект, создаваемый на дросселирующем участке 36, образованном между этим краевым выступом 42 и обращенным к нему уступом 43 внутреннего полюса 13, зависит от протяженности углубления 41. В этом варианте обращенному к углублению 41 краю 47 также придана оптимальная с точки зрения гидродинамики скошенная или скругленная форма.

Благодаря описанной выше конструкции удается прежде всего сократить длину дросселирующего зазора 36 в том месте, где расположен ограничивающий ход якоря упор, образуемый поверхностью выступа 42 на якоре, с одной стороны, и поверхностью имеющегося у внутреннего полюса уступа 43, с другой стороны, без существенного уменьшения площади поверхности 46, обеспечивающей создание скоростного напора. В процессе работы клапанной форсунки подобная система проявляет тенденцию оставаться в пределах баллистического режима.

В правой части чертежа по фиг.3В показан шестой вариант выполнения предлагаемой в изобретении клапанной форсунки 1, где также предусмотрено ослабление дросселирующего эффекта у упорной поверхности якоря. Этот вариант в принципе аналогичен показанному на фиг.3А варианту, с тем лишь отличием, что отверстие 38 расположено в якоре не в ограниченных кольцевым выступом 35 пределах, а вынесено в радиальном направлении за них ближе к краю якоря 20. В этом случае также удается уменьшить протяженность дросселирующего зазора 36.

Настоящее изобретение не ограничено рассмотренными выше вариантами его осуществления и применимо также к клапанным форсункам любых иных конструкций и типов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 2001 |

|

RU2270930C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2572263C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2578366C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2193685C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1999 |

|

RU2230216C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2120055C1 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ | 2008 |

|

RU2480616C2 |

Изобретение относится к двигателестроению, в частности к клапанным форсункам для впрыскивания топлива. Изобретение позволяет использовать гидравлические силы для сокращения времени закрытия форсунки и улучшить характеристики соударения якоря с его упором. Клапанная форсунка для впрыскивания топлива, предназначенная для систем впрыскивания топлива, которыми оснащаются двигатели внутреннего сгорания (ДВС), имеет катушку, якорь, нагруженный действующим в направлении закрытия усилием возвратной пружины, и иглу, соединенную с этим якорем, предназначенную для приведения в действие запорного элемента, который во взаимодействии с контактной поверхностью седла образует место плотной посадки. Указанный якорь при его перемещении упирается его обращенной к впускной стороне форсунки поверхностью во внутренний полюс. У обращенной к впускной стороне форсунки поверхности якоря предусмотрен дросселирующий участок, образованный кольцевым ступенчатым выступом на обращенной к впускной стороне форсунки поверхности якоря и/или на обращенной к выпускной стороне форсунки поверхности внутреннего полюса, образующей упорную для якоря поверхность. 14 з.п. ф-лы, 3 ил.

| DE 19948238 A1, 19.04.2001 | |||

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1996 |

|

RU2152533C1 |

| Электромагнитная форсунка для впрыска топлива в двигатель внутреннего сгорания | 1990 |

|

SU1738097A3 |

| УПРАВЛЯЕМАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2029129C1 |

| DE 19546361 A1, 11.07.1996 | |||

| DE 3738558 A1, 28.07.1988. | |||

Авторы

Даты

2006-03-10—Публикация

2001-08-09—Подача