Изобретение относится к магнитному клапану для управления клапанной форсункой системы впрыскивания топлива, имеющей иглу, управление открытием и закрытием которой осуществляется этим магнитным клапаном, содержащим электромагнит с полюсом, якорь и перемещаемый вместе с указанным якорем и нагружаемый в направлении закрытия запорной пружиной клапана клапанный элемент, взаимодействующий с седлом клапана, при этом якорь выполнен с возможностью перемещения под действием своей собственной инерционной массы относительно соединенной с клапанным элементом промежуточной детали, которая выполнена в форме стержня, установленного с возможностью скольжения в расположенной неподвижно в магнитном клапане направляющей гильзе скольжения, против усилия предварительно сжатой возвратной пружины в направлении закрытия клапанного элемента.

Магнитный клапан такого типа известен, например, из ЕР 0690223 А2. Согласно этой заявке он используется для управления клапанной форсункой с электроприводом. При этом на иглу клапанной форсунки в направлении закрытия действует давление, преобладающее в распределительной полости. Магнитный клапан функционирует, как известно, таким образом, что для осуществления впрыскивания он инициирует сброс давления из распределительной полости при возбуждении магнита магнитного клапана, в результате чего игла клапанной форсунки приподнимается от своего седла под действием высокого давления, приложенного к ней с другой стороны. В магнитном клапане якорь жестко соединен с якорным стержнем, на котором в свою очередь установлен клапанный элемент магнитного клапана.

Недостаток известного магнитного клапана состоит в том, что при работе могут иметь место колебания якоря и/или жесткий отскок клапанного элемента, что является наиболее отрицательным моментом в том случае, если требуется высокая скорость срабатывания магнитного клапана, а с помощью последнего должно осуществляться управление двойным или ступенчатым впрыскиванием, разделенным на предварительное и основное.

Далее уже предлагалось снизить подвижную массу узла, состоящего из якоря и клапанного элемента, за счет выполнения якоря подвижным относительно соединенной с клапанным элементом части. Однако и такая конструкция обладает определенным недостатком, состоящим в том, что якорь после прижатия клапанного элемента к своему седлу в последующем начинает совершать переходные колебания. В результате таких колебаний якорь после осуществления предварительного впрыскивания занимает неопределенное положение, что в процессе последующего основного впрыскивания при одинаковой продолжительности управляющих воздействий может привести к различной длительности нахождения магнитного клапана в открытом состоянии, а это в свою очередь может вызвать разброс таких параметров, как момент начала впрыскивания и количество впрыскиваемого топлива.

В основу настоящего изобретения была положена задача устранить вышеуказанные недостатки, которые присущи известным магнитным клапанам для управления клапанной форсункой.

В отношении магнитного клапана указанного в начале описания типа эта задача решается благодаря тому, что предусмотрено взаимодействующее с якорем и неподвижным элементом работающее с вытеснением топлива демпфирующее устройство, обеспечивающее гашение переходных колебаний якоря при его динамическом перемещении.

В одном из предпочтительных вариантов выполнения магнитного клапана неподвижный элемент демпфирующего устройства образован торцем гильзы скольжения либо установленной перед ней и выполненной предпочтительно в виде шайбы детали, в контакт с которой входит торец якоря при динамическом перемещении последнего от ограничителя, находящегося со стороны полюса на стержне.

При этом якорь предпочтительно выполнен в виде взаимодействующей с полюсом электромагнита якорной шайбы с обращенным к полюсу электромагнита первым торцем и обращенным к неподвижному элементу вторым торцем, образуя вместе с этим неподвижным элементом демпфирующее устройство.

Якорь может иметь хвостовик, соединяющий якорную шайбу с соударяющейся частью, торец которой в качестве второго торца якоря образует плоскую поверхность, между которой и плоским неподвижным элементом при сближении образуется гидравлический амортизирующий зазор.

Предпочтительно соударяющуюся часть выполнить уширяющейся, начиная от диаметра хвостовика.

Согласно еще одному предпочтительному варианту выполнения магнитного клапана его седло расположено неподвижно в корпусе клапанной форсунки, электромагнит магнитного клапана расположен в корпусе, который жестко закреплен в корпусе клапанной форсунки, при этом гильза скольжения имеет ограничитель, в который при максимальном ходе открытия клапанного элемента упирается расположенный со стороны клапанного элемента ограничитель на стержне, а перед гильзой скольжения установлена регулировочная шайба, подбором толщины которой регулируется остаточный воздушный зазор, образующийся между якорем и полюсом электромагнита, когда при возбужденном электромагните клапанный элемент магнитного клапана находится в открытом положении.

В этом случае регулировочная шайба одновременно образует неподвижный элемент демпфирующего устройства.

В предлагаемом в изобретении магнитном клапане помимо регулировочной шайбы между корпусом магнитного клапана и корпусом клапанной форсунки целесообразно вставить дополнительную шайбу, служащую неподвижным элементом, а также для регулирования максимальной длины пути перемещения якоря на стержне в направлении закрытия клапана.

При этом регулировочная шайба и/или дополнительная шайба могут быть неподвижно зажаты между фланцем гильзы скольжения и корпусом магнитного клапана и прижиматься последним в горизонтальном положении к корпусу клапанной форсунки, а для регулирования положения гильзы скольжения и тем самым для регулирования максимального хода клапанного элемента между корпусом клапанной форсунки и фланцем гильзы скольжения может быть зажата вторая регулировочная шайба.

Преимущество предлагаемого в изобретении магнитного клапана в сравнении с уровнем техники состоит в том, что предотвращаются как отскок клапанного элемента от его седла, так и неопределенные переходные колебания якоря, в результате чего после закрытия магнитного клапана этот клапанный элемент снова быстро устанавливается в его закрытое положение, а якорь после совершения необходимого первого перемещения снова быстро возвращается в исходное положение до момента начала основного впрыскивания. Кроме того, еще одно преимущество заключается в том, что достигаемое таким путем демпфирование перемещения якоря, выходящего из своего исходного положения, обеспечивается без применения дополнительных деталей.

Ниже изобретение более подробно рассмотрено на примере четырех вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

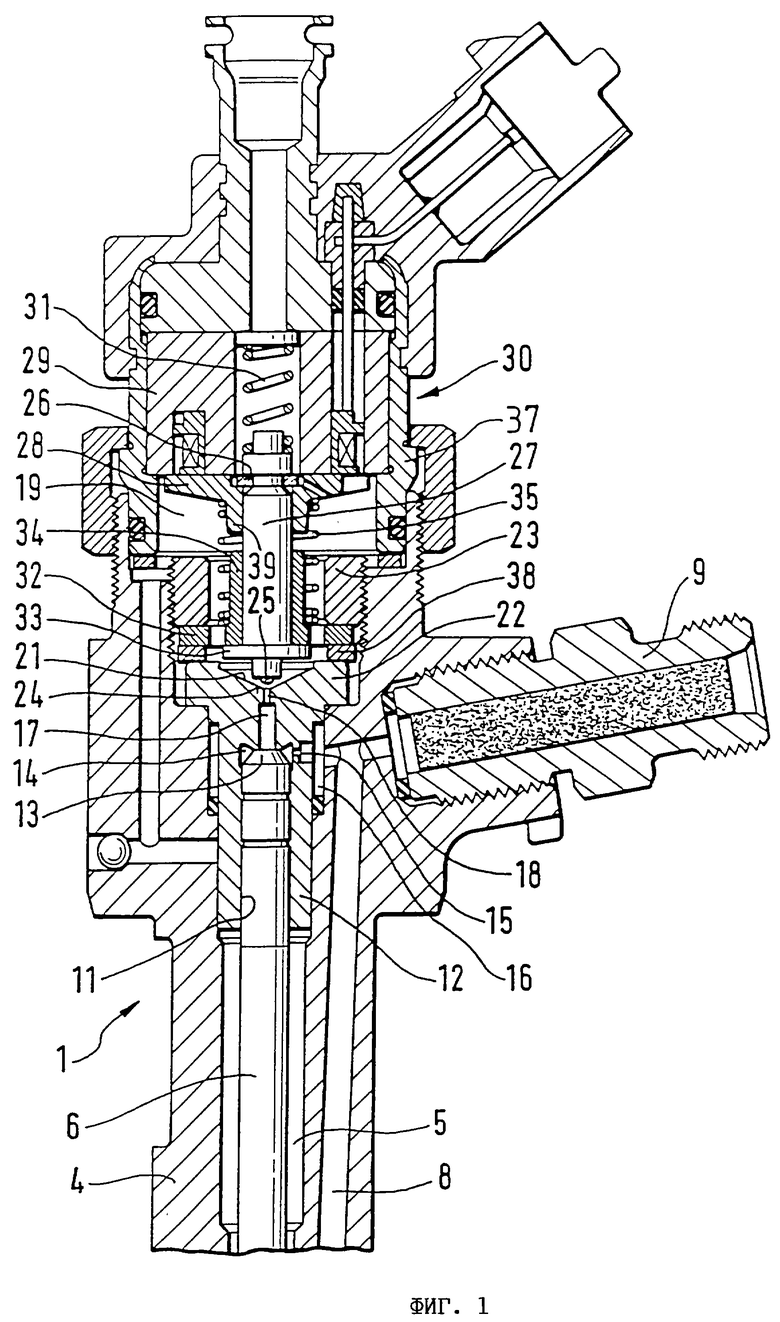

на фиг.1 - разрез части клапанной форсунки с предлагаемым согласно изобретению магнитным клапаном, содержащим якорь, который установлен с возможностью перемещения на стержне, соединенном с клапанным элементом магнитного клапана,

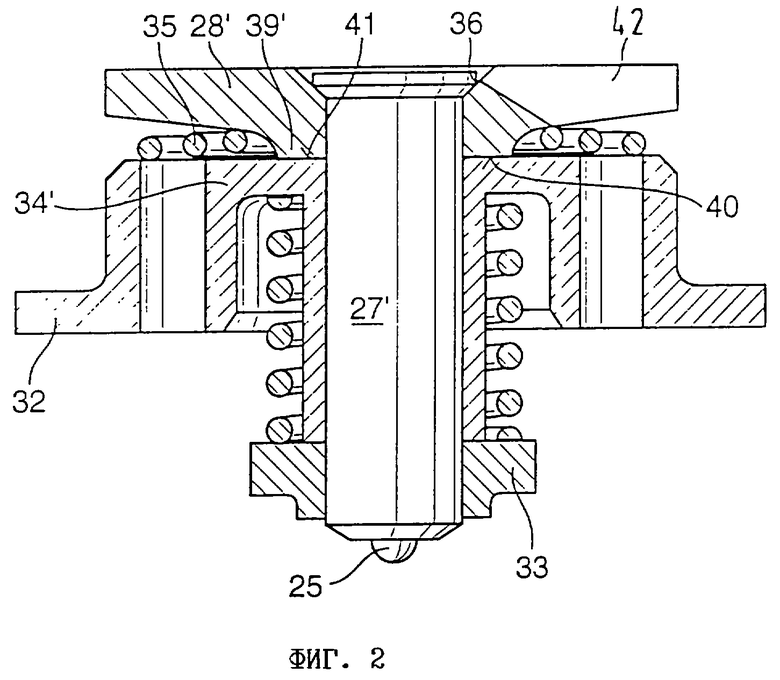

на фиг.2 - первый вариант выполнения изобретения с ограничением перемещения якоря,

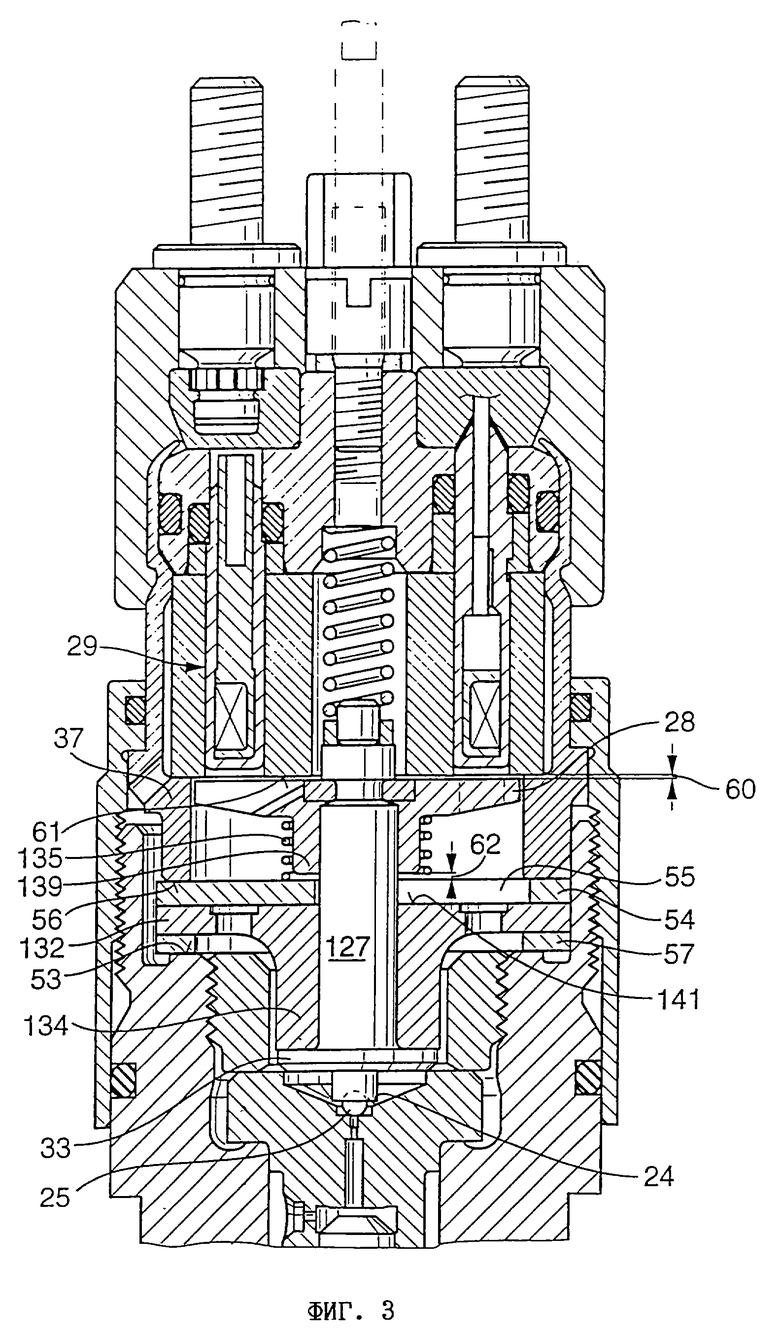

на фиг. 3 - второй вариант выполнения изобретения с регулировочной шайбой, ограничивающей длину перемещения якоря,

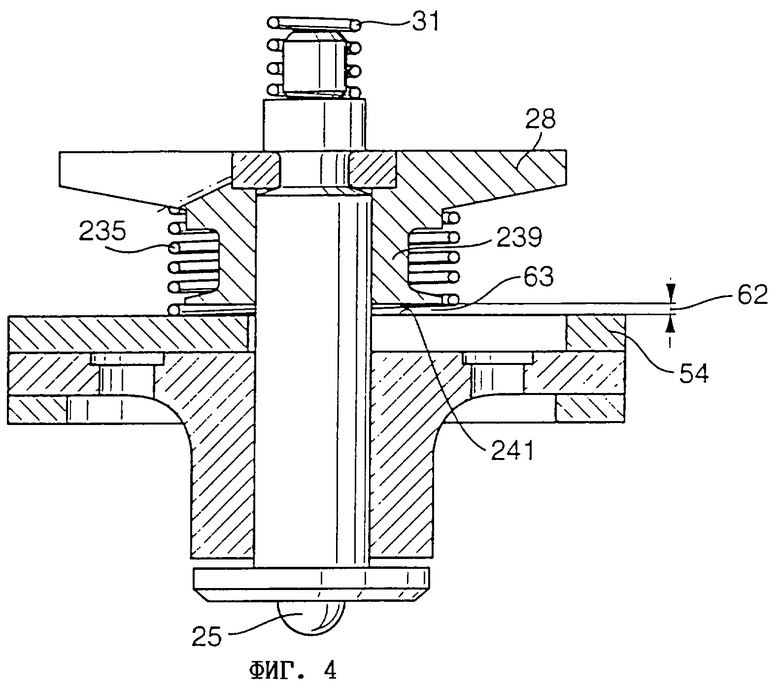

на фиг.4 - третий вариант выполнения изобретения с увеличенной контактной поверхностью якоря,

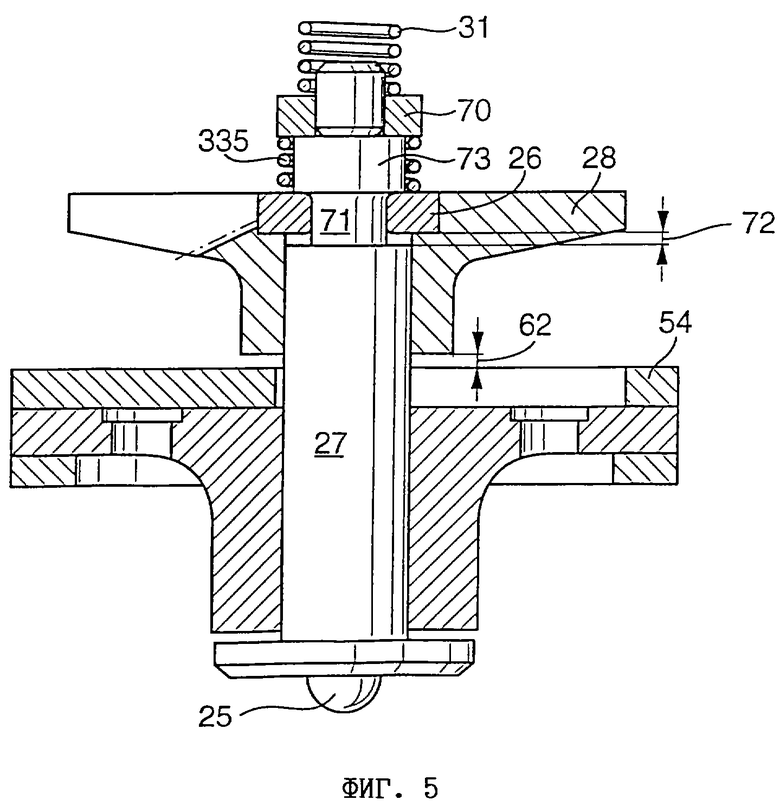

на фиг. 5 - четвертый вариант выполнения изобретения с имеющей другое исполнение возвратной пружиной для якоря и

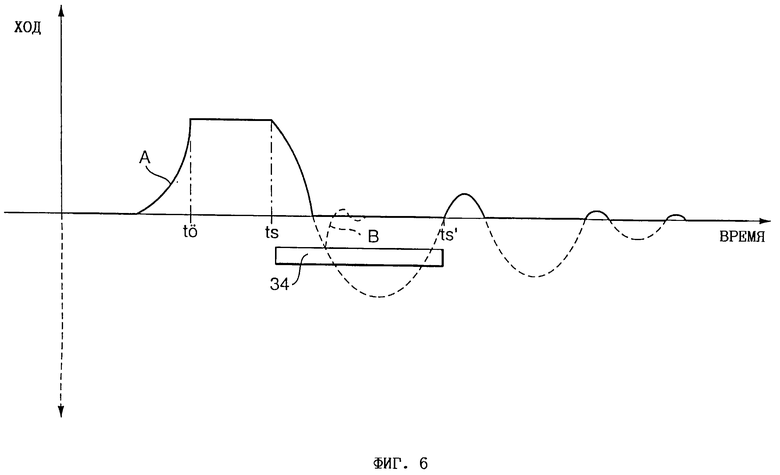

на фиг. 6 - диаграмма, отражающая изменение длины хода якоря в процессе закрытия магнитного клапана.

На фиг. 1 показан разрез части клапанной форсунки 1 с электроприводом, известной, например, из описанного выше уровня техники. Такая клапанная форсунка предназначена для применения в системе впрыскивания топлива, оснащенной высоконапорным топливным аккумулятором, в который насосом высокого давления непрерывно под высоким давлением подается топливо и из которого это топливо под давлением впрыскивания может подводиться через отдельные клапанные форсунки с электроприводом к двигателю внутреннего сгорания (ДВС). Показанная на фиг.1 частично в разрезе клапанная форсунка 1 имеет при этом корпус 4 с продольным отверстием 5, в которое вставлен затвор 6 клапана, действующий одним своим концом на не показанную на чертеже иглу, которая в свою очередь известным образом, как это описано, например, в указанной выше заявке ЕР 0690223, управляет открытием и закрытием отверстий распылителя клапанной форсунки. Затвор 6 клапана служит при этом для перемещения иглы в положение закрытия, на которую в направлении открытия в свою очередь постоянно действует высокое давление топлива, которое подводится от высоконапорного топливного аккумулятора по напорному каналу 8, проходящему в корпусе 4 в продольном направлении. По этому каналу к распылительным отверстиям подводится также определенное количество топлива, которое впрыскивается в камеру сгорания соответствующего ДВС. Для подсоединения напорного канала 8 к высоконапорному топливному аккумулятору на корпусе 4 предусмотрен соединительный штуцер 9.

Затвор 6 своим концом, расположенным с противоположной от не показанной на чертеже иглы стороны, перемещается внутри служащего направляющей цилиндрического отверстия 11, выполненного в клапанной втулке 12. В этом цилиндрическом отверстии торец 13 затвора клапана ограничивает распределительную напорную полость 14, которая постоянно сообщается через радиальное, проходящее через стенку клапанной втулки дросселирующее отверстие 15 с окружающей снаружи по периметру эту клапанную втулку кольцевой полостью 16, которая также постоянно сообщается с соединительным штуцером 9 и в которой действует высокое давление топлива, преобладающее в высоконапорном топливном аккумуляторе.

Из распределительной напорной полости 14 коаксиально затвору 6 отходит проходящее внутри клапанной втулки 12 отверстие 17, в котором имеется разгрузочный дроссель 18 и которое оканчивается в разгрузочной полости 19, которая не показанным на чертеже образом сообщается со сливным топливопроводом клапанной форсунки. Отверстие 17 выходит из клапанной втулки в зоне конусообразно сужающейся части 21 наружного торца клапанной втулки 12. При этом клапанная втулка 12 неподвижно закреплена в корпусе 4 с помощью винтового элемента 23, прижимающего ее со стороны фланца 22.

В зоне выхода отверстия 17 в конусообразной части 21 выполнено седло 24 клапана, с которым взаимодействует клапанный элемент 25 магнитного клапана 30, управляющего клапанной форсункой. Клапанный элемент 25 промежуточной деталью в форме якорного стержня 27 соединен с якорем 28, который взаимодействует с электромагнитом 29 магнитного клапана 30 и который кинематически подвижно связан с этим якорным стержнем. Якорь выполнен в форме якорной шайбы 28, снабженной направляющей втулкой 39, и установлен на якорном стержне 27 с возможностью динамического перемещения под действием своей инерционной массы против усилия предварительно сжатой возвратной пружины 35, а также прижимается с помощью этой возвратной пружины 35 в исходном положении к ограничителю в виде упорного кольца 26 на стержне 27. Возвратная пружина 35 установлена неподвижно относительно корпуса, опираясь на фланец 32 гильзы 34 скольжения, которая служит направляющей для якорного стержня и которая этим фланцем неподвижно закреплена между клапанной втулкой 12 и винтовым элементом 23 в корпусе 37 магнитного клапана, где и размещен электромагнит 29. На якорный стержень 27 и вместе с ним на якорную шайбу 28, а также на перемещаемый якорным стержнем клапанный элемент 25 в направлении закрытия постоянно действует неподвижно опирающаяся на корпус запорная пружина 31, вследствие чего клапанный элемент 25 обычно находится в закрытом положении, прилегая к седлу 24. При возбуждении электромагнита якорная шайба 28 притягивается этим электромагнитом, открывая при этом отверстие 17, соответственно дроссель 18 в разгрузочную полость 19.

Между клапанным элементом 25 и якорной шайбой 28 расположен служащий ограничителем кольцевой буртик 33, который предусмотрен на якорном стержне 27 и который при возбужденном магните упирается во фланец 32 гильзы 34 скольжения, ограничивая тем самым ход открытия клапанного элемента 25. Для регулирования хода открытия между фланцем 32 и клапанной втулкой 12 установлена регулировочная шайба 38.

Управление открытием и закрытием иглы осуществляется магнитным клапаном следующим образом. В закрытом положении клапанного элемента 25 магнитного клапана распределительная напорная полость 14 закрыта в направлении разгрузочной стороны 19, вследствие чего в результате притока топлива через дроссель 15 в этой полости очень быстро создается высокое давление, которое сохраняется также в высоконапорном топливном аккумуляторе. Действуя на поверхности торца 13, давление создает в распределительный напорной полости 14 запирающее усилие, которое передается на иглу и которое превышает величину усилий, действующих с другой стороны в направлении открытия вследствие преобладающего высокого давления. При открытии распределительной напорной полости 14 в направлении разгрузочной стороны 19 в результате открытия магнитного клапана давление в малом объеме распределительной напорной полости 14 быстро падает, поскольку последняя отсоединена от стороны высокого давления дроссельным отверстием 15. Вследствие этого преобладает действующее на иглу в направлении открытия усилие, обусловленное действующим на иглу высоким давлением топлива, благодаря чему игла перемещается вверх, открывая при этом распылительное отверстие для впрыскивания. Когда же магнитный клапан 30 снова перекрывает отверстие 17, соответственно дроссель 18, давление в распределительной напорной полости 14 тем не менее все еще может очень быстро нарастать в результате поступления по дроссельному отверстию 15 топлива, благодаря чему моментально достигается первоначальное запирающее усилие, а игла закрывает клапанную форсунку. Таких управляющих операций достаточно также для реализации очень коротких интервалов впрыскивания, которые, как известно, необходимы для осуществления предварительного впрыскивания, предшествующего основному впрыскиванию.

Тем не менее к магнитному клапану следует предъявлять высокие требования касательно точности его срабатывания. Особый недостаток при этом, как это было упомянуто выше, проявляется в жестком отскоке клапанного элемента и колебаниях. Отскок возникает в том случае, когда относительно большая масса приобретает ускорение, а затем происходит ее внезапная остановка в результате удара о неподвижную поверхность, т.е. когда якорный стержень вместе с якорной шайбой и клапанным элементом всей своей массой ударяют в седло клапана. Благодаря тому, что согласно предлагаемому в изобретении решению якорная шайба, на которую приходится значительная часть всей перемещаемой при движении якоря массы, установлена на другой подвижной детали, которой является якорный стержень, с возможностью перемещения по ней, после прижатия клапанного элемента 25 к седлу 24 якорная шайба 28 может продолжать перемещаться против действия возвратной пружины 35, в результате чего, во-первых, снижается эффективно заторможенная масса и, во-вторых, уменьшается упругая деформация действующего как аккумулятор энергии седла клапана, приводящая к нежелательному отскоку клапанного элемента. Движущаяся по инерции якорная шайба создает далее действующее на клапанный элемент и возрастающее по мере сжатия возвратной пружины 35 динамическое усилие, которое дополнительно неподвижно удерживает клапанный элемент прижатым к его седлу и предотвращает отскок. По мере сжатия возвратной пружины 35 она кинематически отсоединяется от запорной пружины, благодаря чему на клапанный элемент действует полное усилие предварительного сжатия запорной пружины. Однако такое движение по инерции, или выбег, может вызвать в ответ значительные нежелательные колебания якорной шайбы 28 под действием возвратной пружины 35, в результате чего положение якорной шайбы при необходимом непосредственно после этого приведении в действие клапанного элемента является неопределенным, а срабатывание магнитного клапана происходит недостаточно быстро и с не воспроизводимо постоянным временем срабатывания.

Поэтому в другом варианте выполнения, показанном на фиг.2 и являющемся модификацией варианта выполнения по фиг.1, подвижность якоря ограничена. При этом на фиг. 2 показана только часть представленного на фиг.1 варианта с якорным стержнем 27', якорной шайбой 28' и направляющей гильзой 34' скольжения. Якорная шайба, как и в варианте по фиг.1, плоскопараллельно прилегает к полюсу 61 (см. фиг.3) электромагнита 29 и переходит с другой стороны в существенно укороченную направляющую втулку 39', которая скользит по якорному стержню 27'. Ход скольжения якорной шайбы с одной стороны также задается ограничителем, который в данном случае выполнен в форме торцовой головки 36 на якорном стержне 27', а с другой стороны ограничен упором торца 40 направляющей втулки 39' в торец 41 направляющей гильзы 34' скольжения. Нажимная пружина 35 в нормальном положении удерживает якорную шайбу 28' прижатой к головке 36, как показано на фиг.2. Торцы 40 и 41 по мере их сближения при обусловленном динамическими причинами перемещении якорной шайбы по якорному стержню образуют между собой гидравлический амортизирующий зазор, при выдавливании из которого топливо, заполняющее внутреннее пространство корпуса магнитного клапана, создает усилие, противодействующее движению якорной шайбы. Это противодействующее усилие тем эффективнее, чем меньше кинетическая энергия якорной шайбы при ее приближении к гильзе 34' скольжения. Согласовав соответствующим образом длину свободного хода якорной шайбы, величину противодействующего усилия предусмотренной при определенных условиях возвратной пружины и размеры сближающихся поверхностей, можно оптимизировать кинематические параметры якорной шайбы при наличии заданных временных интервалов. Так, например, заданный временной интервал может представлять собой интервал между моментом предварительного впрыскивания и моментом основного впрыскивания, перед началом которого якорная шайба с надежно воспроизводимой точностью уже должна устанавливаться в необходимое положение.

Когда якорный стержень переместил в положение закрытия клапанный элемент 25, надежность удержания последнего в этом положении в последующем повышается в результате сжатия возвратной пружины 35, обусловленного движением якорной шайбы по инерции, которое одновременно совместно тормозится, во-первых, возвратной пружиной, а во-вторых, демпфирующим эффектом, возникающем при взаимном сближении торцов 40 и 41, вследствие чего якорная шайба с воспроизводимо постоянной точностью снова быстро возвращается в свое исходное положение упора в ограничитель, соответственно торцовую головку 36. Возвратная пружина 35 выполнена в рассматриваемом варианте в виде конической пружины, благодаря чему под размещение этой пружины требуется малое монтажное пространство при сохранении в полной мере эффективности хода пружины. В якорной шайбе 28' предусмотрены перепускные отверстия 42 для топлива, вытесняемого при работе магнитного клапана.

Эффективность работы предлагаемой конструкции поясняется на графике на фиг.6. На этом графике по оси абсцисс отложено время, а по оси ординат - величина хода якоря с якорным стержнем и якорной шайбой. При этом кривая А возрастает до момента tö, достигая горизонтального участка (плато), соответствующего максимальному ходу якоря под действием силы притяжения электромагнита 29 и полному открытию прохода через дроссель 18 к распределительной напорной полости 14. В момент ts с целью закрытия магнитного клапана возбуждение электромагнита прекращается. При этом после прижатия клапанного элемента к седлу 24 якорная шайба 28 начинает совершать переходные колебания, т. е. имеет место ее избыточный выбег, что показано пунктирной линией. Якорный стержень 27 с клапанным элементом 25 сначала остается в положении, обозначенном сплошной линией. Однако в результате избыточного выбега возвращающаяся якорная шайба в момент ts' повторно открывает клапан, кратковременно приподнимая якорный стержень. Впоследствии в изображенном примере такой процесс повторяется еще дважды. Однако если перемещение якорной шайбы из исходного положения ограничено положением гильзы 34 скольжения согласно фиг. 2 (на чертеже показано черным прямоугольником), то в этом случае после предварительного демпфирования происходят реверсирование движения якорной шайбы и быстрое затухание ее колебаний в соответствии с кривой В. Демпфирование, начинающееся незадолго до момента вхождения якорной шайбы в контакт с неподвижной частью, соответственно деталью, в данном случае согласно фиг.2 с гильзой 34' скольжения, уменьшает возвращающий импульс от соударения якорной шайбы о гильзу 34' скольжения.

В отличие от варианта выполнения по фиг.2 в варианте, показанном на фиг. 3, направляющая втулка 139 выполнена более длинной, и, следовательно, в этом случае может быть использована возвратная пружина 135 с большим числом витков, благодаря чему можно улучшить конструктивное исполнение этой пружины касательно ее характеристики, например, нелинейной характеристики (т.е. обеспечить изменяющееся по мере деформации пружины усилие). Кроме того, более длинная втулка 139 позволяет более точно перемещать в ней как по направляющей якорь.

В отличие от фиг.1 гильза 134 скольжения выполнена таким образом, что она заходит за уступ 53, выполненный на корпусе клапанной форсунки. При этом на торце 141 размещена первая регулировочная шайба 54 с отверстием 55, сквозь которое проходит якорный стержень 127, а между уступом 53 и фланцем 132 вставлена еще одна - вторая - регулировочная шайба 57. Первая регулировочная шайба прижата торцом 56 корпуса 37 магнитного клапана к фланцу 132, а следовательно, через него и вторую регулировочную шайбу - к уступу 53 корпуса клапанной форсунки, вследствие чего обе регулировочные шайбы и гильза скольжения все вместе зафиксированы неподвижно. Подбором соответствующей толщины второй регулировочной шайбы можно регулировать расстояние от гильзы 134 скольжения до седла 24 клапана, а тем самым и максимальный ход открытия клапанного элемента 25 магнитного клапана, ограничиваемый упором кольцевого буртика 33 в торец гильзы 134 скольжения. При этом одновременно задается ширина остаточного воздушного зазора 60 между торцом якорной шайбы 28 и полюсом 61 электромагнита, который необходимо рассчитывать таким образом, чтобы исключить магнитное залипание после развозбуждения электромагнита. С другой стороны, толщиной первой регулировочной шайбы 54 регулируется длина пути 62, который после прижатия клапанного элемента 25 к седлу 24 в процессе закрытия магнитного клапана может проходить якорная шайба против действия усилия возвратной пружины. Однако поскольку толщиной этой регулировочной шайбы определяется также расстояние от фланца гильзы 134 скольжения до полюса 61 электромагнита, а тем самым и расстояние от полюса 61 до якорной шайбы 28, с помощью этой регулировочной шайбы одновременно изменяется и величина остаточного воздушного зазора 60.

Вместо указанной первой регулировочной шайбы 54 в этом месте предпочтительно предусмотреть две шайбы, а именно одну наружную, которой определяется величина остаточного воздушного зазора, и одну дополнительную внутреннюю, которой определяется длина пути перемещения якорной шайбы и которую можно не закреплять в этом месте. Однако внутреннюю шайбу дополнительно можно также удерживать прижатой возвратной пружиной 135 к гильзе 134 скольжения, предотвращая неконтролируемое смещение указанной шайбы. С этой целью на внутренней шайбе можно также предусмотреть кольцевой уступ, на который насаживается, соответственно опирается возвратная пружина. Следовательно, подбором соответствующей толщины первой регулировочной шайбы 54, соответственно вышеупомянутой наружной и внутренней шайб, а также с помощью второй регулировочной шайбы 57 можно регулировать длину пути 62, величину остаточного воздушного зазора 60 и максимальный ход клапана.

В то время как в обоих вышеописанных вариантах выполнения предусмотрена направляющая втулка 39', соответственно 139, которая оканчивается торцовой поверхностью 40 якоря сравнительно небольшой площади, площадь этой поверхности 241 согласно варианту выполнения по фиг.4 существенно увеличена, поскольку направляющая втулка 239 со стороны первой регулировочной шайбы 54 имеет хвостовик, который переходит в тарельчатое уширение 63, образующее соударяющуюся часть. Благодаря этому увеличивающему площадь поверхности уширению при приближении якоря к регулировочной шайбе 54 возникает амортизирующий поток с существенно более эффективным в сравнении с предыдущим примером действием, вследствие чего торможение якоря в конце его возможного хода осуществляется еще более эффективно, смягчая его соударение с регулировочной шайбой, и соответственно существенно уменьшается приводящий к отскоку импульс, которым были бы обусловлены последующие колебания. В этом примере возвратная пружина 235 аналогично примеру по фиг.3 также выполнена в виде цилиндрической пружины.

В отличие от варианта выполнения по фиг.4 возвратная пружина 335, показанная на фиг.5, расположена уже не между якорем и первой регулировочной шайбой 54, а между опорной тарелкой 70 пружины, на которую опирается запорная пружина 31, и упорным кольцом 26. Упорное кольцо 26 при этом вставлено в кольцевой паз 71, причем между кольцевым упором и стенкой паза 71, ограничивающей последний в осевом направлении, предусмотрен зазор 72. Величина этого зазора имеет такой же порядок, что и длина пути 62 между якорем 28 и регулировочной шайбой 54. Возвратная пружина 335 проходит по всей длине буртика 73, примыкающего к кольцевому пазу 71 со стороны запорной пружины и образующего опору для тарелки 70 пружины.

В этом примере выполнения, как и в вышеприведенном примере, якорь после перемещения на величину, равную длине пути 62, может снова вернуться к упорному кольцу 26 в положение, в котором он показан на фиг.5. После этого якорь 28 вместе с упорным кольцом 26 при нахождении якорного стержня 27 в показанном положении покоя, соответственно в исходном положении отводится под действием возвратной пружины 335 назад к первой регулировочной шайбе 54, занимая определенное положение, в котором, например, при основном впрыскивании, осуществляемом после кратковременного предварительного впрыскивания, время на совершение хода открытия определяется исключительно геометрическими параметрами. Благодаря зазору 72 якорь может перемещаться по своему пути 62.

Пружину 335 можно также вообще не использовать, если исходить из того, что якорь под действием собственного веса всегда может достигать своего нижнего положения у первой регулировочной шайбы. Далее сила остаточного магнетизма между якорем и регулировочной шайбой 54 способствует фиксации якоря в положении, в котором он прилегает к регулировочной шайбе.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

| РЕГУЛИРОВОЧНЫЙ ДИСК ДЛЯ ВЫСТАВЛЕНИЯ ОСТАТОЧНОГО ВОЗДУШНОГО ЗАЗОРА | 2010 |

|

RU2525971C2 |

| ТОПЛИВНАЯ ФОРСУНКА С СОСТОЯЩИМ ИЗ ДВУХ ЧАСТЕЙ ЯКОРЕМ ЭЛЕКТРОМАГНИТА | 2009 |

|

RU2517518C2 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 2001 |

|

RU2271462C2 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1996 |

|

RU2175076C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 2001 |

|

RU2270930C2 |

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре двигателей внутреннего сгорания. Изобретение позволяет избежать переходных колебаний якорной шайбы, точно выдерживать необходимые короткие интервалы срабатывания магнитного клапана, упростить конструкцию. Магнитный клапан для управления клапанной форсункой системы впрыскивания топлива, имеющей иглу, содержит якорь, выполненный с возможностью перемещения под действием своей собственной инерционной массы относительно соединенной с клапанным элементом промежуточной детали, которая выполнена в форме стержня, установленного с возможностью скольжения в расположенной неподвижно в магнитном клапане направляющей гильзе скольжения, против усилия предварительно сжатой возвратной пружины в направлении закрытия клапанного элемента. Взаимодействующее с якорем и неподвижным элементом и работающее с вытеснением топлива демпфирующее устройство обеспечивает гашение переходных колебаний якоря при его динамическом перемещении. 8 з.п. ф-лы, 6 ил.

| Заслонка | 1978 |

|

SU690223A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2075622C1 |

| Форсунка дизеля с электрическим управлением | 1990 |

|

SU1746038A1 |

| Устройство для впрыска топлива в двигатель внутреннего сгорания | 1985 |

|

SU1275109A1 |

| Система впрыска топлива в двигатель внутреннего сгорания | 1974 |

|

SU552415A1 |

| Литьевая форма | 1978 |

|

SU753658A1 |

| DE 3408012 A, 05.09.1985 | |||

| US 5381999 А, 17.01.1995. | |||

Авторы

Даты

2003-07-27—Публикация

1997-11-20—Подача