Настоящее изобретение относится к клапанной форсунке для систем впрыскивания топлива двигателей внутреннего сгорания (ДВС) и прежде всего для непосредственного впрыскивания топлива в камеру сгорания ДВС.

Уже известны клапанные форсунки для впрыскивания топлива с электромагнитным приводом, соответственно с электромагнитным управлением, т.е. имеющие магнитную цепь, состоящую по меньшей мере из катушки, сердечника, якоря и внешнего или выступающего полюса. Такие клапанные форсунки уже описаны, например, в таких публикациях, как DE-OS 3016993, DE-PS 3230844, DE-PS 3733809, DE-PS 4003227 и DE-OS 19503821. При этом в неподвижном, выполненном в виде компактной цельной детали сердечнике (а также в подвижном якоре) обычно используются ферромагнитные (магнитомягкие) материалы. В качестве наиболее пригодного материала для изготовления сердечников клапанных форсунок зарекомендовала себя ферритовая хромистая сталь, например, применяемая в виде стали с 13%-ным содержанием хрома. Такая ферритовая хромистая сталь является хорошей альтернативой другим материалам, поскольку она хотя и обладает несколько худшими магнитными свойствами по сравнению, например, с ферритным мягким железом, тем не менее благодаря своей хорошей обрабатываемости и удобству в обращении с ней наиболее пригодна для использования в компактной клапанной форсунке, имеющей сложную конструкцию. При изменении магнитной индукции в проводящем магнитный поток сердечнике в результате протекания тока через катушку в магнитном поле перпендикулярно направлению потока наводится напряжение, приводящее к появлению вихревых токов. Эти вихревые токи ослабляют полезное магнитное поле, поскольку они создают встречно направленное поле. В результате эффективность магнитной цепи снижается, поэтому задачей настоящего изобретения является усовершенствование последней.

Из ЕР 0665374 А1 известна клапанная форсунка, предназначенная для непосредственного впрыскивания дизельного топлива в камеру сгорания двигателей внутреннего сгорания и имеющая управляющий клапан, управляющий открытием и закрытием ее клапана (иглы). Этот управляющий клапан имеет катушку, якорь и служащий внутренним полюсом сердечник, который по меньшей мере частично окружен катушкой. Сердечник выполнен при этом из магнитомягкого порошкового композита и имеет внутреннее продольное отверстие. Это продольное отверстие не является частью пути прохождения потока находящегося под высоким давлением дизельного топлива. При этом на участке расположения этого внутреннего продольного отверстия, образующего часть канала для отвода просачивающегося топлива, такое топливо непосредственно контактирует с относительно чувствительным и нестойким к его воздействию магнитомягким порошковым композитом, из которого выполнен сердечник.

Поставленная задача изобретения решается с помощью предложенной клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания (ДВС), прежде всего для непосредственного впрыскивания топлива в камеру сгорания ДВС, имеющей катушку, служащий внутренним полюсом и по меньшей мере частично окруженный катушкой сердечник, в котором предусмотрено внутреннее продольное отверстие, являющееся частью пути движения потока топлива, и который выполнен из магнитомягкого порошкового композита, и якорь. Согласно изобретению, в форсунке предусмотрены приспособления, обеспечивающие заключение сердечника в герметизированный относительно проходимых потоком топлива участков кожух, предотвращающий смачивание сердечника топливом.

Предпочтительно в качестве наполнителя порошкового композита для сердечника использовать железный порошок с добавкой полимера, при этом отдельные зерна железа целесообразно покрыть электроизолирующим слоем.

В качестве электроизолирующего слоя предпочтительно использовать фосфатный слой.

Желательное количество полимерной добавки должно составлять примерно 0,5 мас.%.

В предпочтительном варианте выполнения клапанной форсунки втулка проходит полностью через внутреннее продольное отверстие в сердечнике, изолируя при этом сердечник изнутри и ограничивая своим внутренним проточным отверстием путь движения потока топлива.

Целесообразно втулку выполнить из нержавеющей аустенитной стали.

При этом сердечник имеет нижний торец, к которому прилегает полюсная деталь, изолируя сердечник от якоря.

Эту полюсную деталь желательно изготовить из ферритового материала в виде круглой шайбы.

Целесообразно также втулку и полюсную деталь выполнить с возможностью жесткого и герметичного соединения друг с другом сваркой или высокотемпературной пайкой.

Необходимо также, чтобы магнитное сопротивление материала, из которого изготавливается втулка, была больше магнитного сопротивления материала, из которого изготовлена полюсная деталь.

Сердечник может иметь на своей противоположной нижнему торцу стороне обращенный радиально наружу краевой выступ, который по меньшей мере частично закрывает катушку.

Полюсной детали целесообразно в сечении придать L-образную форму, при этом полюсная деталь представляет собой участок ферритовой корпусной детали.

Следует отметить, что втулку выполняют с возможностью прочного и герметичного соединения с корпусной деталью сваркой, пайкой или отбортовкой.

Задача решается также с помощью предложенной клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания (ДВС), прежде всего для непосредственного впрыскивания топлива в камеру сгорания ДВС, имеющей катушку, служащий внутренним полюсом и по меньшей мере частично окруженный катушкой сердечник, в котором предусмотрено внутреннее продольное отверстие, являющееся частью пути движения потока топлива, и якорь. Согласно изобретению, в форсунке сердечник выполнен составным из нескольких секторов, образующих в сборе круглое кольцо, секторы выполнены из не содержащего примесей ферритового материала и электрически изолированы друг от друга и предусмотрены приспособления, обеспечивающие заключение сердечника в герметизированный относительно проходимых потоком топлива участков кожух, предотвращающий смачивание сердечника топливом.

В одном из выполнении сердечник может быть образован несколькими секторами, которые в сборе составляют, в частности, полное круглое кольцо. И в этом варианте выполнения клапанной форсунки втулка предпочтительно проходит полностью через внутреннее продольное отверстие в сердечнике, изолируя при этом сердечник изнутри и ограничивая своим внутренним проточным отверстием путь движения потока топлива.

Причем втулку желательно выполнить из нержавеющей аустенитной стали. К сердечнику форсунки со стороны его нижнего торца может прилегать полюсная деталь, изолируя сердечник от якоря.

Полюсную деталь целесообразно изготовить из ферритового материала в виде круглой шайбы.

Следует предусмотреть, чтобы втулка и полюсная деталь были выполнены с возможностью жесткого и герметичного соединения друг с другом сваркой или высокотемпературной пайкой, а магнитное сопротивление материала, из которого изготовлена втулка, было бы больше магнитного сопротивления материала, из которого изготовлена полюсная деталь.

Сердечник может иметь на своей противоположной нижнему торцу стороне обращенный радиально наружу краевой выступ, который по меньшей мере частично закрывает катушку.

Целесообразно полюсной детали придать в сечении L-образную форму.

Предпочтительно выполнение, когда полюсная деталь представляет собой участок ферритовой корпусной детали.

Следует втулку выполнить с возможностью прочного и герметичного соединения с корпусной деталью сваркой, пайкой или отбортовкой.

Преимущество предлагаемой клапанной форсунки для впрыскивания топлива состоит в том, что для изготовления сердечника магнитной цепи, в которой наводятся минимальные вихревые токи, используются простые и дешевые материалы, обладающие малой склонностью к наведению вихревых токов. Преимущество изготовленных из наводящего очень слабые вихревые токи материала определенных частей внутреннего полюса магнитной цепи, в частности сердечника, состоит в сокращении времени срабатывания (длительность втягивания сердечника, длительность закрытия) клапанной форсунки по сравнению с обычными магнитными цепями той же конфигурации без существенного снижения максимального подъемного усилия, развиваемого электромагнитом. Сокращение времени срабатывания по сравнению с известными сравнимыми клапанными форсунками составляет от 15 до 50%. В качестве материалов, наводящих слабые вихревые токи, особенно предпочтительно применять магнитомягкие порошковые композиты.

Сердечник, образующий часть магнитной цепи, предпочтительно также изготавливать из не содержащего примесей ферритового материала в виде составной детали из нескольких отдельных электрически изолированных друг от друга секторов, образующих в сборе круглое кольцо. Сердечник такой конструкции также обладает меньшей тенденцией к наведению вихревых токов по сравнению с известными компактными сердечниками из ферритовой хромистой стали, что и в этом случае при том же качестве магнитных свойств позволяет достичь сокращения времени срабатывания клапанной форсунки.

Сокращение времени срабатывания, а следовательно, и улучшение линейной характеристики клапанной форсунки достигается согласно изобретению без одновременного снижения подъемной силы магнита. Кроме того, энергия используется более эффективно, вследствие чего катушка нагревается в меньшей степени, а энергию магнитной цепи, образующуюся при отключении, можно использовать для соответствующего следующего включения. Это в свою очередь позволяет простым и экономичным образом реализовать разводку управляющего выходного каскада.

Заключение наводящего очень слабые вихревые токи, но механически более чувствительного и не обязательно полностью стойкого к воздействию топлива (прежде всего такого топлива, как бензин) материала в герметизированный кожух исключает у клапанных форсунок возникновение проблем, связанных с загрязнением, и обеспечивает требуемую надежность их работы и стойкость. Приспособления, образующие герметизированный кожух сердечника, обеспечивают его надежную изоляцию от пути протекания потока топлива, исключая тем самым смачивание сердечника топливом.

В качестве наполнителя порошкового композита наиболее предпочтительно использовать железный порошок, который содержит добавки полимера и в котором отдельные зерна железа соответственно покрыты электроизолирующим слоем (фосфатным слоем). Благодаря высокому электрическому сопротивлению между отдельными частицами порошка практически полностью предотвращается образование вихревых токов. Тогда как фосфатирование зерен железа обеспечивает их изоляцию, полимерная добавка служит не только для изоляции этих зерен, но также является связующим отдельных зерен между собой. Такая структура материала обеспечивает упоминавшееся выше ослабление вихревых токов и вследствие этого очень высокую динамику срабатывания клапанной форсунки.

Еще одно преимущество состоит в том, что через втулку, пропущенную сквозь продольное отверстие в сердечнике, изолируя его изнутри, и выполненную очень тонкостенной из нержавеющей аустенитной стали (например, марки V2A), практически не проходит магнитный поток, и она не наводит вихревые токи. На эффективность магнитной цепи тонкостенная немагнитная втулка влияет лишь в очень незначительной степени, благодаря чему явно преобладают положительные магнитные свойства материалов со слабыми вихревыми токами. Нижний торец сердечника изолирован по типу кожуха примыкающей к нему полюсной деталью, изготовленной из ферритового материала. Втулку, равно как и полюсную деталь, предпочтительно выполнять максимально тонкими, причем втулку следует изготавливать из материала с более высоким магнитным сопротивлением по сравнению с материалом сердечника, а также с более высоким магнитным сопротивлением по сравнению с материалом полюсной детали.

Ниже изобретение более подробно поясняется описанием примеров его выполнения со ссылкой на упрощенные чертежи, на которых показаны:

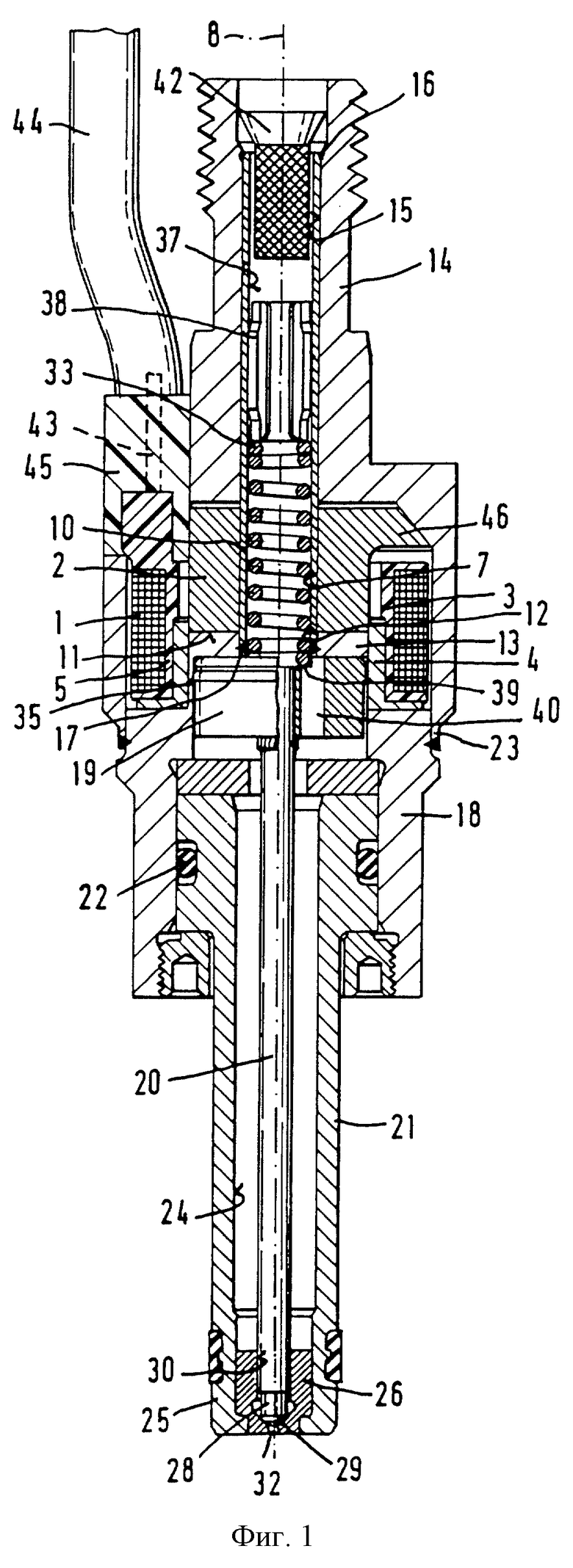

на фиг.1 - пример выполнения клапанной форсунки для впрыскивания топлива с предлагаемой согласно изобретению магнитной цепью;

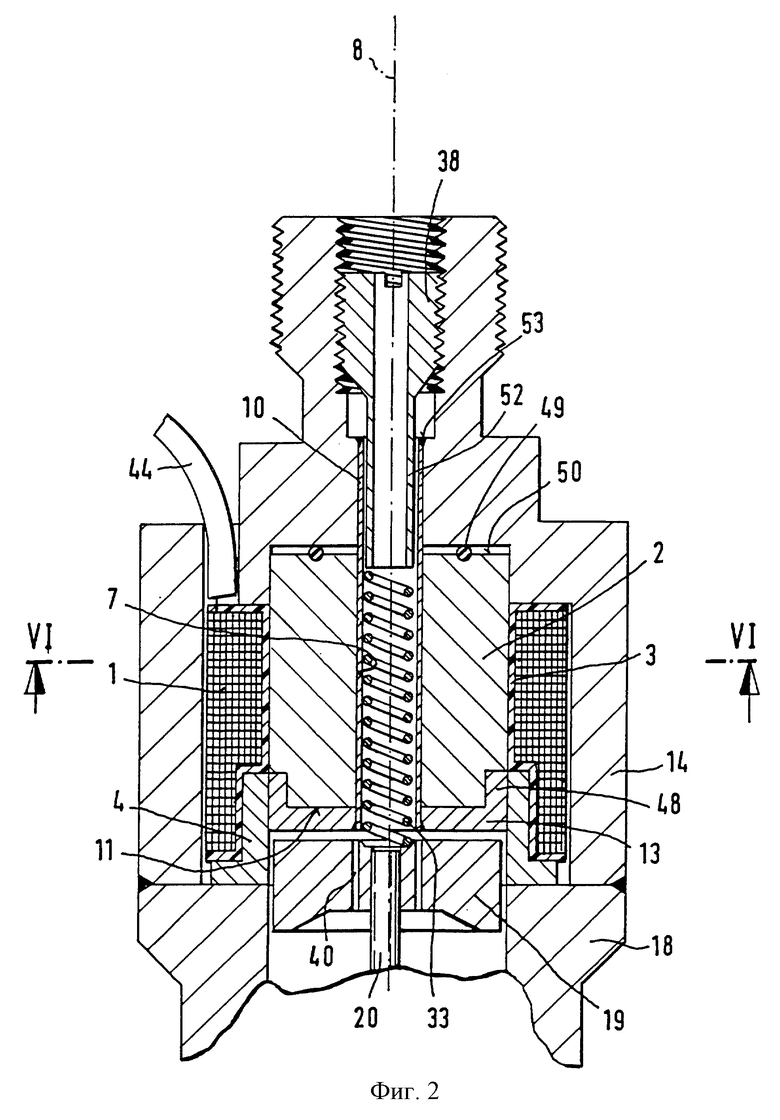

на фиг.2 - второй пример выполнения магнитной цепи;

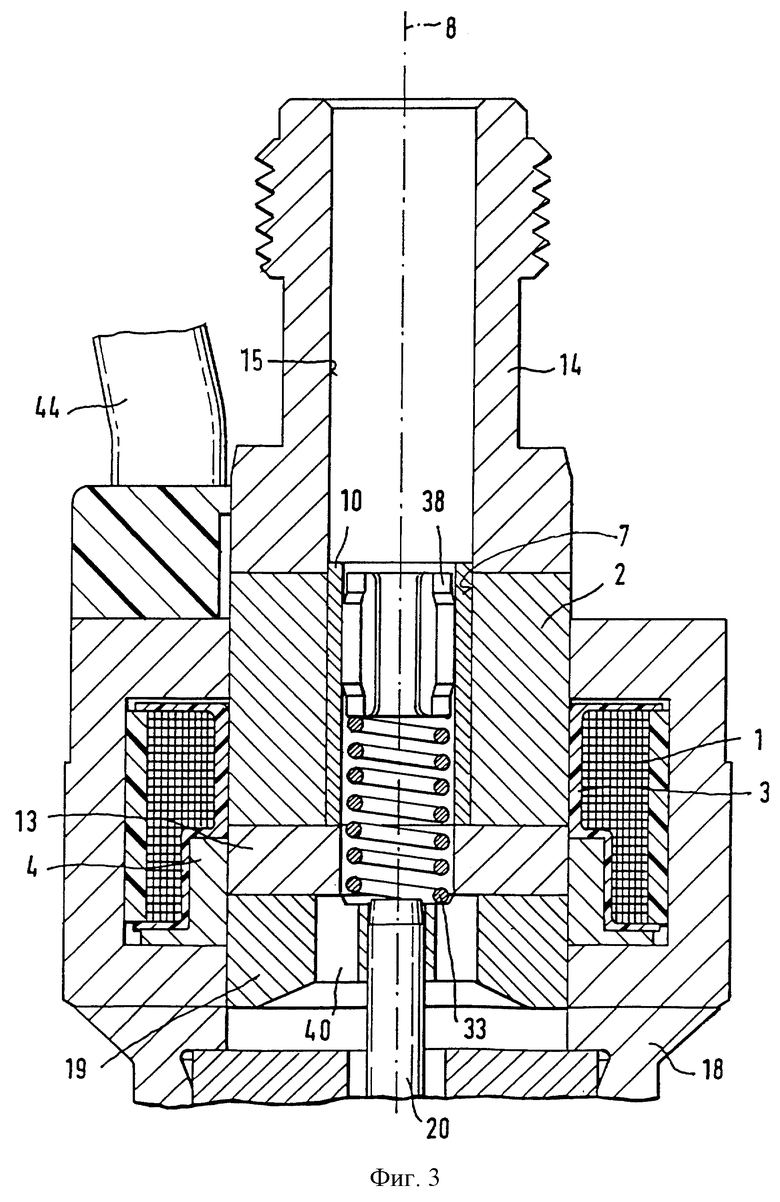

на фиг.3 - третий пример выполнения магнитной цепи;

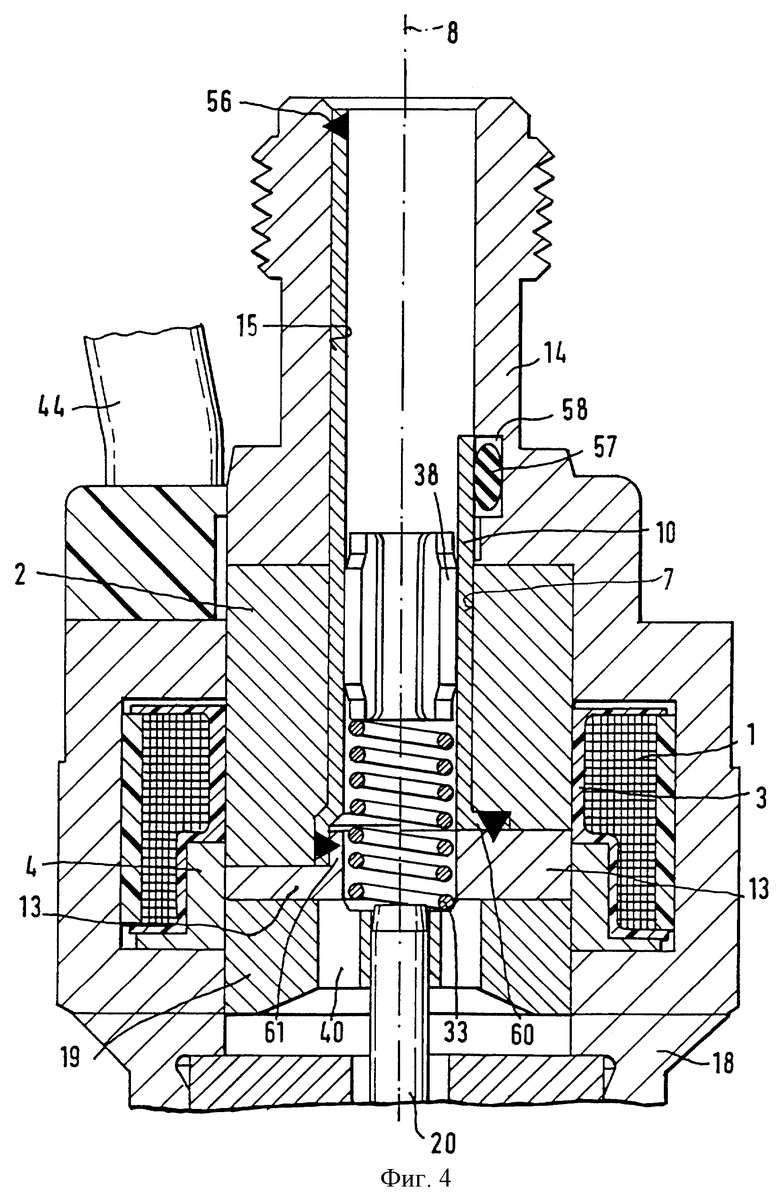

на фиг. 4 - четыре возможных варианта уплотнения соответственно способа монтажа магнитной цепи;

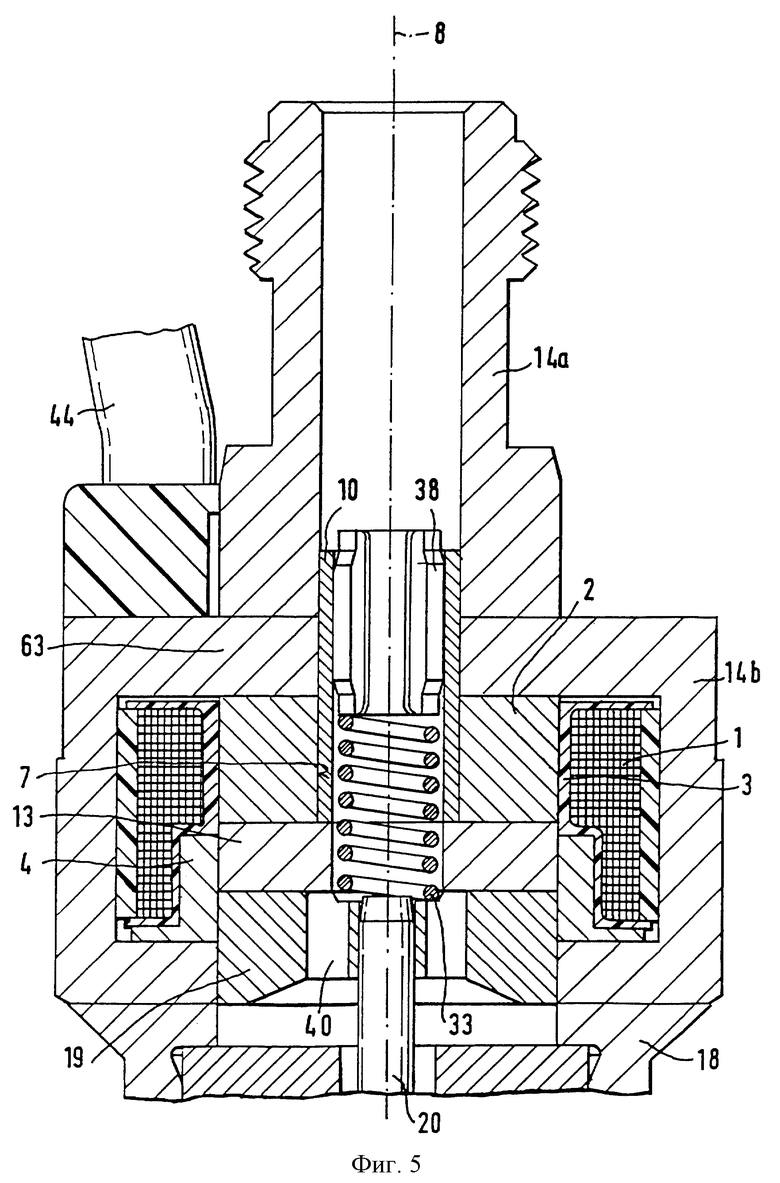

на фиг.5 - четвертый пример выполнения магнитной цепи и

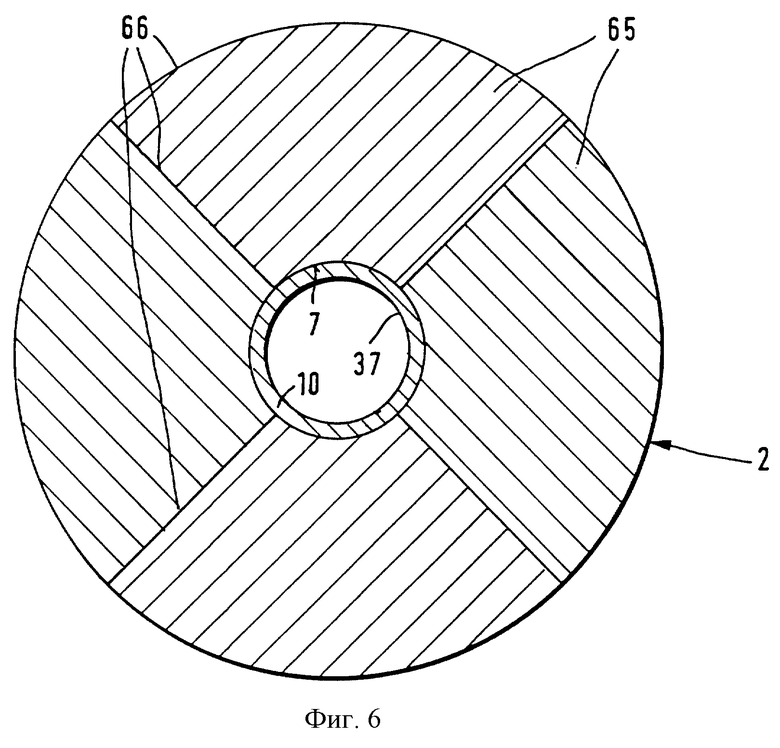

на фиг. 6 - сечение состоящего из нескольких секторов сердечника плоскостью VI-VI по фиг.2.

Представленный в качестве примера на фиг.1 клапан с электромагнитным управлением, выполненный по типу клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием, имеет по меньшей мере частично окруженный катушкой 1 и служащий внутренним полюсом магнитной цепи трубчатый сердечник 2, который имеет форму в основном полого цилиндра. Клапанная форсунка предназначена в первую очередь для непосредственного впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания. В выполненном, например, ступенчатым каркасе 3 расположена обмотка возбуждения катушки 1, и этот каркас в сочетании с сердечником 2 и кольцевой, немагнитной и по меньшей мере частично заключенной в катушку 1 вставкой 4 с L-образным сечением обеспечивает особую компактность и малую длину конструкции клапанной форсунки в зоне катушки 1. Одна из сторон вставки 4 при этом в осевом направлении упирается в уступ 5 каркаса 3, а другая ее сторона в радиальном направлении прилегает к нижнему по чертежу торцу каркаса 3. Сердечник 2 выполнен согласно изобретению из порошкового композита, т.е. из композиционного материала с порошковым наполнителем, а его свойства более подробно описаны ниже.

В сердечнике 2 предусмотрено сквозное продольное отверстие 7, проходящее соосно продольной оси 8 форсунки. Концентрично продольной оси 8 расположена также тонкостенная трубчатая втулка 10 из немагнитного материала, проходящая сквозь внутреннее продольное отверстие 7 сердечника 2, доходя ниже по ходу потока по меньшей мере до нижнего торца 11 сердечника 2.

Втулка 10 непосредственно прилегает к стенке продольного отверстия 7 или с некоторым зазором и выполняет уплотняющую функцию относительно сердечника 2. С немагнитной втулкой 10, изготовленной, например, из нержавеющей аустенитной хромоникелевой стали, или более коротко называемой сталью марки V2A, жестко и герметично соединена ферритовая, выполненная в виде круглой шайбы полюсная деталь 13, прилегающая к нижнему торцу 11 сердечника 2, ограничивая его снизу по ходу потока. Втулка 10 и полюсная деталь 13, изготавливаемая, например, прессованием и соединяемая с втулкой 10 сваркой или пайкой, образуют в направлении продольной оси 8, соответственно снизу по ходу потока герметизированный кожух сердечника 2, эффективно предотвращающий контактирование топлива с сердечником 2. При этом втулка 10, например, своим нижним по ходу потока концом доходит до уступа 17 во внутреннем проходном отверстии 12 полюсной детали 13 и, например, соединена с этим уступом 17. Вместе с вставкой 4, которая также жестко и герметично соединена, в частности, сваркой или высокотемпературной пайкой, например, с проходящей в осевом направлении стороной полюсной детали 13, этот герметизированный кожух служит также защитой для катушки 1, чтобы при прохождении потока топлива она оставалась абсолютно сухой, т.е. не смачивалась топливом.

Втулка 10 выполняет также функцию канала подачи топлива, образуя вместе с верхней металлической (например, ферритовой) практически полностью охватывающей втулку 10 корпусной деталью 14 топливный впускной патрубок. В корпусной детали 14 предусмотрено сквозное отверстие 15, диаметр которого, например, равен диаметру продольного отверстия 7 сердечника 2. Втулка 10, проходящая сквозь корпусную деталь 14, сердечник 2, полюсную деталь 13 через соответствующие отверстия 7, 12 и 15, помимо жесткого соединения с полюсной деталью 13, своим верхним концом 16 жестко и герметично соединена, например, сваркой или отбортовкой, также и с корпусной деталью 14. Деталь 14 образует с приточной стороны впускной конец клапанной форсунки и, по меньшей мере частично охватывая в осевом и радиальном направлениях втулку 10, сердечник 2 и катушку 1, проходит, например, в осевом направлении, если смотреть по ходу потока, еще и за пределы участка, на котором расположена катушка 1. К верхней корпусной детали 14 примыкает нижняя корпусная деталь 18, которая охватывает, соответственно в которой размещены, например, перемещающаяся в осевом направлении клапанная деталь, состоящая из якоря 19 и иглы 20 клапана, соответственно несущий элемент 21, являющийся опорой для седла клапана. Обе корпусные детали 14 и 18 в зоне нижнего конца 23 верхней корпусной детали 14 жестко соединены друг с другом, например, круговым сварным швом.

В представленном на фиг.1 примере выполнения нижняя корпусная деталь 18 и в основном трубчатый несущий элемент 21 жестко соединены друг с другом привинчиванием, однако для их сборки можно использовать также иные типы соединения, например сварку или пайку. Уплотнение зазоров между корпусной деталью 18 и несущим элементом 21 осуществляется, например, с помощью уплотнительного кольца 22. Внутри несущего элемента 21 по всей его осевой длине концентрично продольной оси 8 проходит сквозное отверстие 24. Нижний конец 25 несущего элемента 21, являющийся одновременно по ходу потока выходным концом всей клапанной форсунки, охватывает образующий седло клапана элемент 26 (далее седельный элемент 26), пригнанный к сквозному отверстию 24. В сквозном отверстии 24 расположена, например, стержневая игла 20 клапана круглого сечения, на нижнем по ходу потока конце которой предусмотрен конусно сужающийся запорный участок 28, который взаимодействует известным образом с предусмотренной на седельном элементе 26 и сужающейся в направлении течения топлива, например, в виде усеченного конуса, опорной поверхностью 29, которая в осевом направлении ниже по ходу потока выполнена за имеющимся в седельном элементе 26 направляющим отверстием 30. Ниже по ходу потока за опорной поверхностью 29, соответственно в седельном элементе 26 предусмотрено по меньшей мере одно выпускное отверстие 32 для топлива, однако таких отверстий может быть, например, два или четыре. В направляющем отверстии 30, соответственно в игле 20 предусмотрены не показанные на чертеже проточные участки (углубления, канавки и т.п.), обеспечивающие беспрепятственное протекание топлива от сквозного отверстия 24 до опорной поверхности 29.

Показанная на фиг.1 компоновка нижней корпусной детали 18, несущего элемента 21 седла клапана и подвижной клапанной детали (якорь 19, игла 20) представляют собой только один из возможных вариантов выполнения клапанного узла форсунки, расположенного ниже по ходу потока за магнитной цепью. На всех последующих чертежах эта часть клапанной форсунки отсутствует, но при этом следует подчеркнуть, что сердечник 2 с предлагаемой согласно изобретению конструкцией можно комбинировать с самыми различными клапанными узлами форсунки. Наряду с так называемыми открывающимися внутрь клапанными форсунками (например, патент US 5247918), в сочетании с новой конструкцией магнитной цепи можно использовать также клапанные узлы открывающихся наружу форсунок, которые известны, например, из патента US 4958771, соответственно описанных в заявке DE-P 19601019.5. Например, в таких клапанных узлах можно использовать также сферические запорные элементы, соответственно распылительные шайбы с распылительными отверстиями.

Клапанная форсунка имеет выполненный известным образом электромагнитный привод. Для осевого перемещения иглы 20 и тем самым для открытия клапанной форсунки против действия расположенной внутри втулки 10 возвратной пружины 33, соответственно для ее закрытия служит электромагнитная цепь, состоящая из катушки 1, сердечника 2, полюсной детали 13 и якоря 19. Якорь 19 соединен с иглой 20 на ее противоположном от запорного участка 28 конце, например, сварным швом, и установлен на одной оси с сердечником 2. Направляющей для иглы 20 при ее осевом перемещении вместе с якорем 19 вдоль продольной оси 8 форсунки служит направляющее отверстие 30 в седельном элементе 26. Направляющей для якоря 19 при осевом перемещении служит точно изготовленная немагнитная вставка 4. Как показано в левой части фиг.1, в качестве альтернативы описанному раздельному выполнению полюсной детали 13 и нижней корпусной детали 18 их можно также изготовить заодно целое, предусмотрев с этой целью проходящую по всему периметру в осевом направлении, начиная от полюсной детали 13, узкую перемычку 35, служащую переходом к корпусной детали 18, с получением цельной ферритовой детали, образуемой всеми элементами вместе (полюсной деталью 13, гильзообразной перемычкой 35, нижней корпусной деталью 18). В этом случае внутренняя стенка перемычки 35 служит соответственно направляющей якоря 19.

В расположенное концентрично продольной оси 8 форсунки внутреннее проточное отверстие 37 во втулке 10, служащее для подачи топлива в направлении к опорной поверхности 29, вставлена, запрессована или ввинчена регулировочная втулка 38. Эта регулировочная втулка 38 служит для регулировки предварительного сжатия прилегающей к ней возвратной пружины 33, которая в свою очередь своим противоположным концом опирается на уступ 39 якоря 19, закрепленного на игле 20. В якоре 19 предусмотрены один или несколько кольцевых или выполненных аналогично просверленным отверстиям проточных каналов 40, по которым топливо из проточного отверстия 37 может попадать в сквозное отверстие 24. Альтернативно этому можно использовать заточки на игле 20, вследствие чего отпала бы необходимость в проточных каналах 40 в якоре 19. С приточной стороны в проточное отверстие 37 втулки 10 вставлен топливный фильтр 42, который обеспечивает отфильтровывание тех содержащихся в топливе частиц, которые из-за своего размера могли бы привести к закупорке или повреждению клапанной форсунки. Топливный фильтр 42 крепится в корпусной детали 14, например, запрессовкой.

Величина хода иглы 20 ограничивается седельным элементом 26 и полюсной деталью 13. При этом одно из конечных положений иглы 20 при невозбужденной катушке 1 задается упором запорного участка 28 в опорную поверхность 29 в седельном элементе 26, а другое конечное положение иглы 20 при возбужденной катушке 1 определяется упором якоря 19 в полюсную деталь 13. Поверхности этих деталей на последнем из названных упорном участке могут быть, например, хромированными.

Электрический контакт катушки 1, а тем самым и ее возбуждение обеспечиваются с помощью контакт-деталей 43, которые вне собственно пластмассового каркаса 3 катушки заключены также в пластмассовую отливку 45. Пластмассовая отливка может охватывать и другие детали (например, корпусные детали 14 и 18) клапанной форсунки. Из пластмассовой отливки 45 выведен наружу электрический соединительный провод 44, служащий для подвода тока к катушке 1. Наиболее предпочтительный вариант выполнения сердечника 2 показан на фиг.1. В этом примере сердечник 2 хотя и выполнен трубчатым, но не с постоянным наружным диаметром. Сердечник 2 имеет постоянный наружный диаметр по всей осевой длине только на участке пластмассовой отливки 45. Вне отливки 45 сердечник 2 снабжен обращенным радиально наружу краевым выступом 46, который частично по типу крышки закрывает катушку 1. Таким образом пластмассовая отливка 45 проходит через паз в краевом выступе 46. Поскольку сердечник 2 изготавливается из материала, уменьшающего вихревые токи, например из порошкового композита, преимущество этого варианта заключается в возможности реализации высокоэффективной магнитной цепи.

Ниже более подробно описана предлагаемая согласно изобретению конструкция магнитной цепи. С точки зрения магнитных свойств идеальным материалом для сердечника 2 является, например, ферритовое мягкое железо. Однако этот материал имеет и определенные недостатки. Во-первых, он обладает очень хорошей электропроводностью, что приводит к возникновению достаточно сильных нежелательных вихревых токов, существенное уменьшение которых именно и является задачей настоящего изобретения. Во-вторых, такое мягкое железо чрезвычайно трудно поддается механической обработке. Поэтому на сегодняшний день в магнитных цепях, в частности для сердечника 2, клапанных форсунок для впрыскивания топлива мягкое железо практически не используется, а обычно используется ферритовая хромистая сталь, например хромистая сталь с 13%-ным содержанием хрома, которая хотя и обладает несколько худшими магнитными свойствами, но легко поддается обработке.

Исходя из этого известного материала, используемого для магнитных цепей, ниже вкратце поясняется механизм возникновения вихревых токов, которые необходимо по возможности свести к минимуму. При изменении магнитной индукции в проводящей магнитный поток детали (в результате протекания тока через катушку 1) во всем магнитном поле или в охватывающих части этого магнитного поля проводящих ленточных петлях перпендикулярно направлению потока наводится напряжение, приводящее к появлению вихревых токов (2-й закон Максвелла). Эти вихревые токи всегда противодействуют вызвавшему их источнику (правило Ленца). Более конкретно они ослабляют полезное магнитное поле, поскольку они создают встречно направленное поле. Вследствие этих вихревых токов значительная часть подводимой электрической энергии не преобразуется соответствующим образом в магнитную энергию, а переходит в бесполезную тепловую энергию. Поэтому задача состоит в том, чтобы создать магнитную цепь с минимальными вихревыми токами.

Было установлено, что тенденция магнитомягких порошковых композитов к образованию вихревых токов является особо малой. По этой причине такой материал используется в определенных проводящих магнитный поток частях магнитной цепи, при этом из такого порошкового композита наиболее целесообразно изготавливать конкретно сердечник 2. Как показали расчеты, это обусловлено тем, что вихревые токи имеют наибольшую плотность именно во внутренней части магнитной цепи, т.е. в сердечнике 2. Таким образом, применение минимизирующего вихревые токи материала в этой части цепи является особенно эффективным. Следовательно, в результате сочетания ферритовой корпусной детали 14 с ферритовой полюсной деталью 13 получают гибридную магнитную цепь. При этом для изготовления сердечника 2 наиболее пригоден порошковый композит. Этот материал представляет собой, например, имеющийся на рынке чистый железный порошок в пластмассовой матрице. Железный порошок имеет очень малую зернистость, при этом отдельные зерна железа покрыты очень тонким электроизолирующим фосфатным слоем. Кроме того, в порошок добавлен полимер в количестве, например, 0,5 мас.% (например, полиамид, фенольная смола и т.п.), который действует в качестве электроизоляции и служит связующим для зерен. Вследствие высокого электрического сопротивления между частицами порошка такого спекаемого по методу порошковой металлургии композита в нем практически невозможно возникновение вихревых токов. Наряду с преимуществом, заключающимся в ослаблении вихревых токов, применение порошковых композитов обеспечивает также достижение других преимуществ, таких, как низкие затраты на изготовление, простота использования и точность обработки (например, изготовление внутренней прессовой посадки для продольного отверстия 7 в сердечнике 2), а также хорошие адгезионные свойства. Однако особое преимущество состоит в том, что магнитные свойства такого материала благодаря его более низкой склонности к образованию вихревых токов сравнимы с известными материалами, используемыми для магнитных цепей.

Преимущество выполнения определенных частей внутреннего полюса магнитной цепи, в частности сердечника 2, из материала, наводящего очень малые вихревые токи, состоит в сокращении времени срабатывания (длительность втягивания сердечника, длительность закрытия) клапанной форсунки по сравнению с обычными магнитными цепями той же конфигурации без существенного снижения максимального подъемного усилия, развиваемого электромагнитом. Порошковые композиты вследствие их механических свойств (относительно высокая хрупкость, относительно низкая прочность) до настоящего времени не рассматривались как приемлемый материал для использования в клапанных форсунках для впрыскивания топлива (прежде всего бензина), поскольку невозможно полностью обеспечить их стойкость к воздействию топлива. При постоянном смачивании топливом на работу форсунки могли бы отрицательно влиять выкрашивающиеся из композита частицы. Поэтому согласно изобретению порошковый композит заключен в герметизированный кожух из втулки 10 и полюсной детали 13, изолируя композит от внутреннего пути движения потока топлива. Немагнитная втулка 10 выполнена с очень тонкими стенками с целью максимально эффективно использовать высокие магнитные свойства композита. Благодаря заключению сердечника 2, изготовленного из наводящего очень малые вихревые токи материала, в герметизированный кожух из магнитопроводной ферритовой полюсной детали 13 и немагнитной, не наводящей вихревых токов втулки 10, которые обеспечивают также снятие механических нагрузок с сердечника, предотвращается разрушение и выкрашивание чувствительного к механическим воздействиям композита.

На фиг.2-5 представлены различные примеры выполнения магнитной цепи нового типа, предназначенной для использования в клапанных форсунках для впрыскивания топлива. Как уже было сказано выше, на фигурах не показаны те узлы форсунки, которые расположены со стороны впрыскивания, поскольку они не имеют существенного значения для настоящего изобретения. В этих изображенных на последующих фигурах примерах выполнения те же, что и в примере выполнения по фиг.1, соответственно выполняющие ту же функцию элементы обозначены одинаковыми позициями. Ниже более подробно описываются только те элементы, которые модифицированы, соответственно изменены по сравнению с примером на фиг.1.

На фиг. 2 показана часть клапанной форсунки с трубчатым сердечником 2, имеющим практически постоянный наружный диаметр, т.е. без обращенного радиально наружу и частично закрывающего катушку 1 краевого выступа 46. Кроме того, например, нижний торец 11 сердечника 2 выполнен ступенчатым, позволяя точно согласовать его по размеру с посадочным местом в имеющей L-образное сечение полюсной детали 13, в которую он вставлен. Иными словами, на расположенной радиально снаружи и противолежащей от втулки 10 боковой стороне полюсной детали 13 имеется круговой, направленный вверх буртик 48, который, например, в осевом направлении расположен заподлицо со вставкой 4. Таким образом часть наружной боковой стенки сердечника 2 со стороны катушки 1 заключена по периметру в кожух. Жесткое соединение втулки 10 с полюсной деталью 13, соответственно полюсной детали 13 со вставкой 4 обеспечивается в свою очередь сваркой или высокотемпературной пайкой. Упругое кольцо 49, установленное между верхним торцом 50 сердечника 2 и дном корпусной детали 14, практически не выполняет уплотняющую функцию, а поджимает, например, изготовленный из композита сердечник 2 в направлении к полюсной детали 13. Регулировочная втулка 38, например, ввинчиваемая или зачеканиваемая в корпусную деталь 14, сжимает своей вытянутой, сужающейся в направлении течения потока гильзообразной частью 52 возвратную пружину 33. Втулка 10 по сравнению с примером по фиг. 1 выполнена более короткой. В осевом направлении она проходит от уступа 53, выполненного в продольном отверстии 7 корпуса и расположенного вблизи верхнего торца 50 сердечника 2, до нижнего по ходу потока торца полюсной детали 13.

На фиг. 3 показана часть клапанной форсунки для впрыскивания топлива с очень короткой втулкой 10, осевая длина которой лишь немного превышает длину сердечника 2, выполненного в виде круглого кольца с постоянными внутренним и наружным диаметрами. Втулка 10 лишь опирается на полюсную деталь 13, не утапливаясь в нее, что не обеспечивает оптимального герметичного соединения.

На фиг. 4 обобщенно представлены четыре возможных варианта выполнения втулки 10, соответственно возможных варианта ее уплотнения и способа монтажа. Если втулка 10 выполнена сравнительно длинной, доходящей, например, до расположенного с приточной стороны впускного конца клапанной форсунки, жесткое соединение втулки 10 в продольном отверстии 7 корпусной детали 14 рекомендуется осуществлять с помощью сварки, располагая сварной шов 56 вблизи впускного конца клапанной форсунки. Если же втулка 10 выполнена более короткой, то между ней и корпусной деталью 14 можно предусмотреть уплотнение в виде уплотнительного кольца 57, вставляемого над катушкой 1 в кольцевой паз 58, выполненный в продольном отверстии 7. Альтернативно показанной на фиг.3 небольшой зоне контакта втулки 10 с полюсной деталью 13 на фиг.4 представлены два возможных варианта надежного соединения обеих деталей. Благодаря изогнутым участкам 60 и 61 на втулке 10 и на полюсной детали 13 происходит их взаимное перекрытие, обеспечивающее простое и надежное крепление. Выступающий наружу, например, под прямым углом участок 60 на нижнем конце втулки 10 частично заходит под нижний торец 11 сердечника 2. С другой стороны, на полюсной детали 13 может быть предусмотрен обращенный к втулке 10 тонкостенный выступающий вверх участок 61, на который насаживается слегка выгнутая наружу в этом месте втулка 10, обеспечивая тем самым необходимое соединение внахлестку. В обоих случаях с помощью сварки или пайки можно очень просто получить жесткое и герметичное соединение.

На фиг. 5 представлена магнитная цепь с укороченным сердечником 2. Корпусная деталь 14 состоит из двух частей, при этом первая часть 14а в основном образует впускной патрубок, а вторая часть 14b представляет собой корпус электромагнита. У части 14b имеется перекрывающий катушку 1 участок 63 в виде крышки, который проходит также над сердечником 2, доходя до втулки 10 и закрывая тем самым сердечник 2 сверху.

На фиг.6 показан пример сечения сердечника 2 плоскостью VI-VI по фиг.2. Очевидно, что на примере этого сечения показан альтернативный вариант выполнения. В данном случае речь идет не о порошковом композите в том отношении, как он применяется согласно приведенному выше описанию в качестве материала для сердечника 2, а о не содержащем примесей (чистом) ферритовом материале. При такой конструкции сердечник 2 состоит из нескольких, например четырех, секторов 65, которые вместе образуют целое круглое кольцо. Предпосылкой достижения положительного эффекта, связанного с минимизацией вихревых токов, является деление сердечника 2 по меньшей мере на две части, однако его можно также разбить, например, на шесть, восемь или десять секторов 65. Во всех этих вариантах преимущество состоит в том, что увеличивается отношение периметра к площади сердечника 2 за счет нескольких электрически изолированных друг от друга секторов 65.

В случае составного (состоящего из секторов 65) сердечника 2 образующие его секторы 65, обладающие по сравнению с описанными выше материалами меньшим магнитным сопротивлением, устанавливаются внутри катушки 1 в магнитную цепь. Каждый из секторов 65 отделен электроизолирующим поверхностным слоем 66 (например, лаковым покрытием) от других секторов и от других смежных деталей. Такая компоновка касательно минимизации вихревых токов имеет сходство с сердечником 2, выполненным из порошкового композита. Втулка 10 и полюсная деталь 13 также сконструированы таким образом, чтобы по возможности не влиять и не ослаблять положительный эффект, достигаемый благодаря наличию наводящего малые вихревые токи объема. С этой целью полюсная деталь 13 должна быть максимально тонкой, а втулка 10 должна обладать более высоким магнитным сопротивлением по сравнению с материалами, из которых изготовлены секторы 65, соответственно должна обладать магнитным сопротивлением порошкового композита, чтобы во втулку 10 не проникал сколь-нибудь значительный магнитный поток, который в противном случае мог бы наводить в этом месте вихревые токи. Кроме того, магнитное сопротивление материалов, из которых изготавливается втулка 10, всегда должно быть больше сопротивления материалов, из которых изготавливается полюсная деталь 13.

Следует подчеркнуть, что герметизированный кожух, в который заключен сердечник 2, не обязательно должен быть образован только прочными металлическими деталями, такими, как втулка 10 и полюсная деталь 13. Другим возможным вариантом защиты сердечника 2 от смачивания его топливом является применение тонкостенных пластмассовых деталей, которые могут образовывать, например, втулку 10. Кроме того, сердечник 2 можно также по крайней мере частично герметизировать за счет нанесения на него электролитических покрытий или смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАННАЯ ФОРСУНКА (ВАРИАНТЫ) | 1999 |

|

RU2239088C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2572263C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1996 |

|

RU2152533C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ДОЗИРУЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ | 1997 |

|

RU2200868C2 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1996 |

|

RU2175076C2 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2047034C1 |

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре двигателей внутреннего сгорания. Изобретение позволяет существенно минимизировать вихревые токи в магнитной цепи, сократить время срабатывания клапанной форсунки, следовательно, улучшить линейные характеристики, упростить конструкцию, повысить надежность работы. Клапанная форсунка для систем впрыскивания топлива двигателей внутреннего сгорания, прежде всего для непосредственного впрыскивания топлива в камеру сгорания ДВС имеет катушку, сердечник, служащий внутренним полюсом, и, по меньшей мере, частично окруженный катушкой, в котором предусмотрено внутреннее продольное отверстие, являющееся частью пути движения потока топлива, и который выполнен из магнитомягкого порошкового композита, и якорь. Предусмотрены приспособления, обеспечивающие заключение сердечника в герметизированный относительно проходимых потоком топлива участков кожух, предотвращающий смачивание сердечника топливом. Сердечник может быть выполнен составным из нескольких секторов, образующих в сборе круглое кольцо. Секторы выполнены из не содержащего примесей ферритового материала и электрически изолированы друг от друга. 2 c. и 25 з.п.ф-лы, 6 ил.

| Способ отпирания тиристора | 1977 |

|

SU665374A1 |

| RU 2064074 С1, 20.07.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД | 1992 |

|

RU2046519C1 |

| RU 2059868 С1, 10.05.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2018758C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1992 |

|

RU2046673C1 |

| RU 2052151 С1, 10.01.1996 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| DE 3601710 А, 23.07.1987 | |||

| JP 62022410 А, 30.01.1987. | |||

Авторы

Даты

2002-11-27—Публикация

1997-09-24—Подача