Уровень техники

Изобретение исходит из клапана с электромагнитным приводом согласно ограничительной части пункта 1 или 2 или 3 патентной формулы. Из патента ФРГ 4003227 известен клапан с электромагнитным приводом, в котором трубка клапана как его основной элемент состоит из трех частей. С одной стороны, предусмотрена опора седла клапана, через которую по радиальному воздушному зазору магнитный поток проходит радиально в якорь, закрепленный на игле клапана. С другой стороны, сердечник служит в качестве внутреннего магнитного полюса, который расположен против потока опоры седла клапана и пропускает магнитный поток в аксиальном направлении. Кроме того, трубка клапана имеет немагнитную промежуточную деталь, которая гидравлически герметично соединяет друг с другом сердечник и опору седла клапана. Таким образом, немагнитная промежуточная деталь не пропускает магнитный поток, поэтому он проходит как полезный поток через якорь, а магнитная цепь имеет высокую эффективность. Однако три отдельных конструктивных элемента должны иметь точные производственные допуски, устанавливаться по отношению друг к другу в определенной позиции, а затем соединяться друг с другом. Так получаются по меньшей мере два стыка и соединения, которые представляют собой, например, сварочные швы, с чем связаны дополнительные затраты труда и возникновение угрозы деформации свариваемых друг с другом деталей по причине термического натяжения в процессе проведения сварочных работ.

Преимущества изобретения.

Преимущество клапана с электромагнитным приводом согласно изобретению с отличительными признаками пункта 1 или 2 или 3 состоит в том, что трубка клапана имеет очень простую и более дешевую конструкцию, т.к. собрана из нескольких конструктивных элементов, за счет чего сокращается число швов и соединений, используя только магнитопроводящий материал для всей трубки клапана и не понижая при этом качество магнитной цепи. Это достигается тем, что трубка клапана снабжена магнитпроводящим тонкостенным в радиальном направлении дросселирующим участком, который устанавливается в области якоря, проходит в осевом направлении, крайне быстро насыщается и ограничивается до минимума магнитный поток рассеяния.

За счет мероприятий, приведенных в зависимых пунктах формулы изобретения, возможны предпочтительные варианты и усовершенствования клапана с электромагнитным приводом, охарактеризованного в пунктах 1, или 2, или 3.

Особое преимущество состоит в выполнении цельной трубки клапана, т.к. в любом случае обеспечивается гидравлическая герметичность. Цельная трубка клапана располагается полностью по всей длине клапана и этим определяет ее размер.

Преимущественно выполнения трубки из двух частей заключается в возможности использования материала с значительно более низкой по сравнению с сердечником плотностью потока насыщения для опоры седла клапана с дросселем. При этом предлагаются, например, никелево-железные сплавы, в которых плотность потока насыщения составляет около 0,5 тл. Дроссель насыщается еще раньше, так что для повышения механической прочности трубки клапана поперечное сечение дросселя может увеличиваться.

Крайне важно выполнить магнитный дроссель таким образом, чтобы по крайней мере одна предусмотренная на якоре направляющая поверхность в процессе осевого движения иглы клапана перемещалась в центральной по оси области дросселя. Аналогичное преимущество обеспечивается, если направляющие поверхности для якоря будут находиться в центральной по оси области дросселя. Только таким образом могут держаться на минимуме возникающие боковые усилия.

Чертеж.

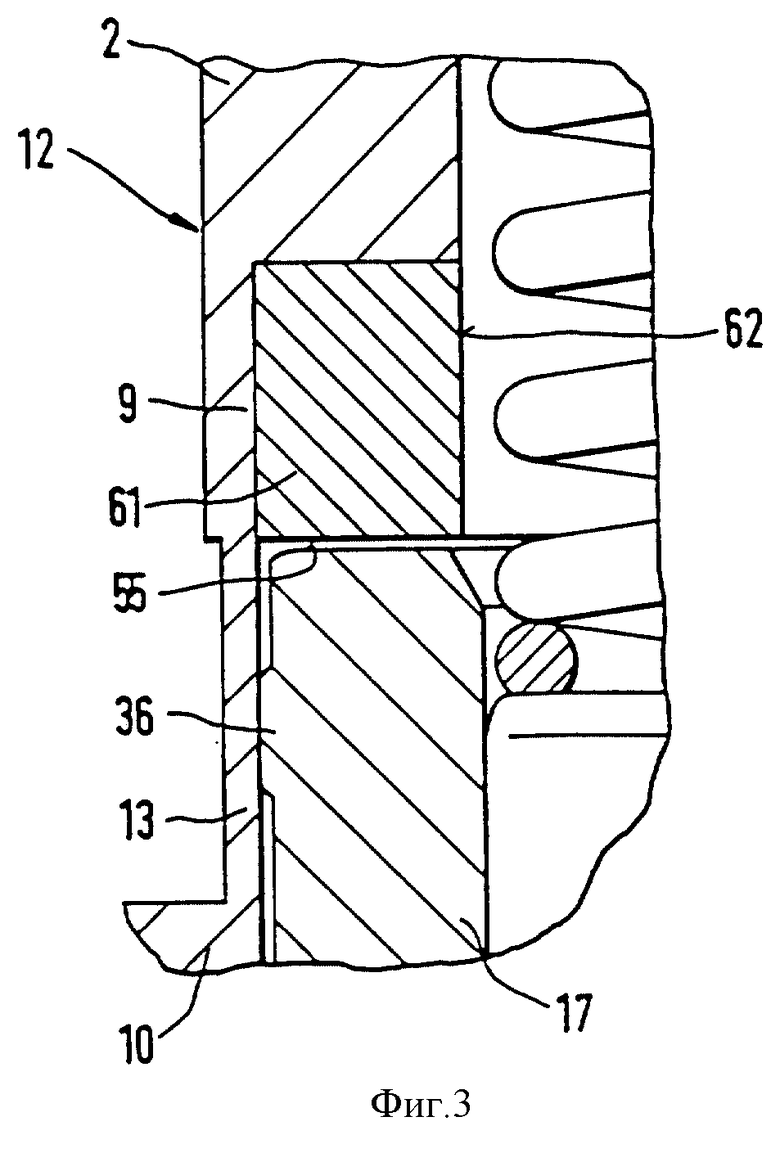

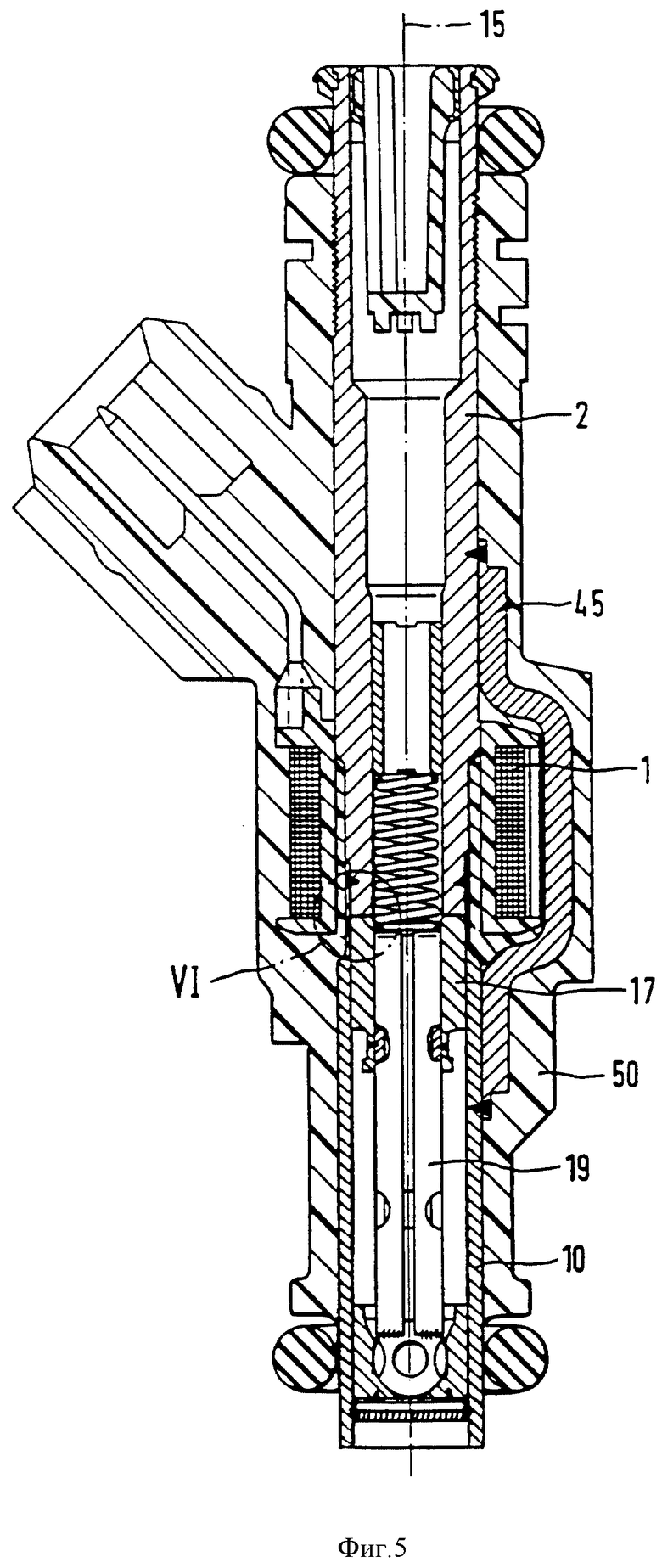

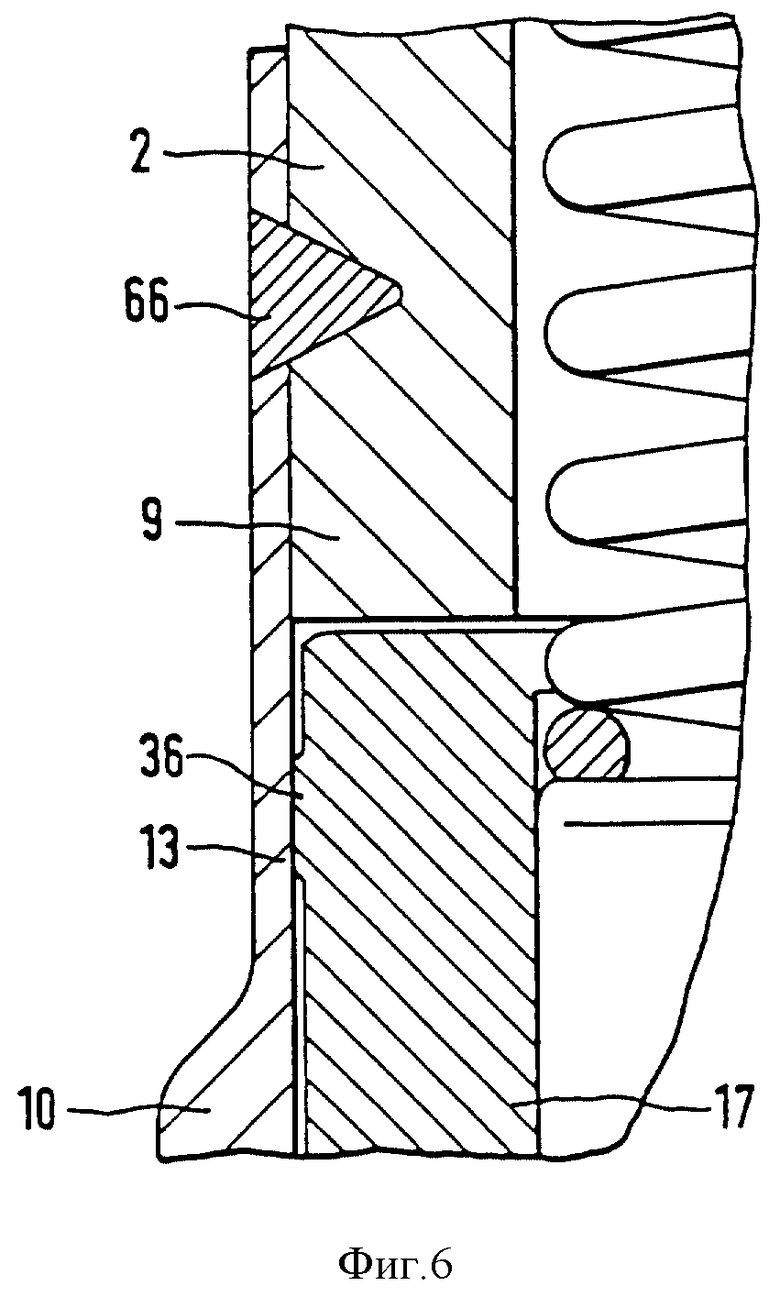

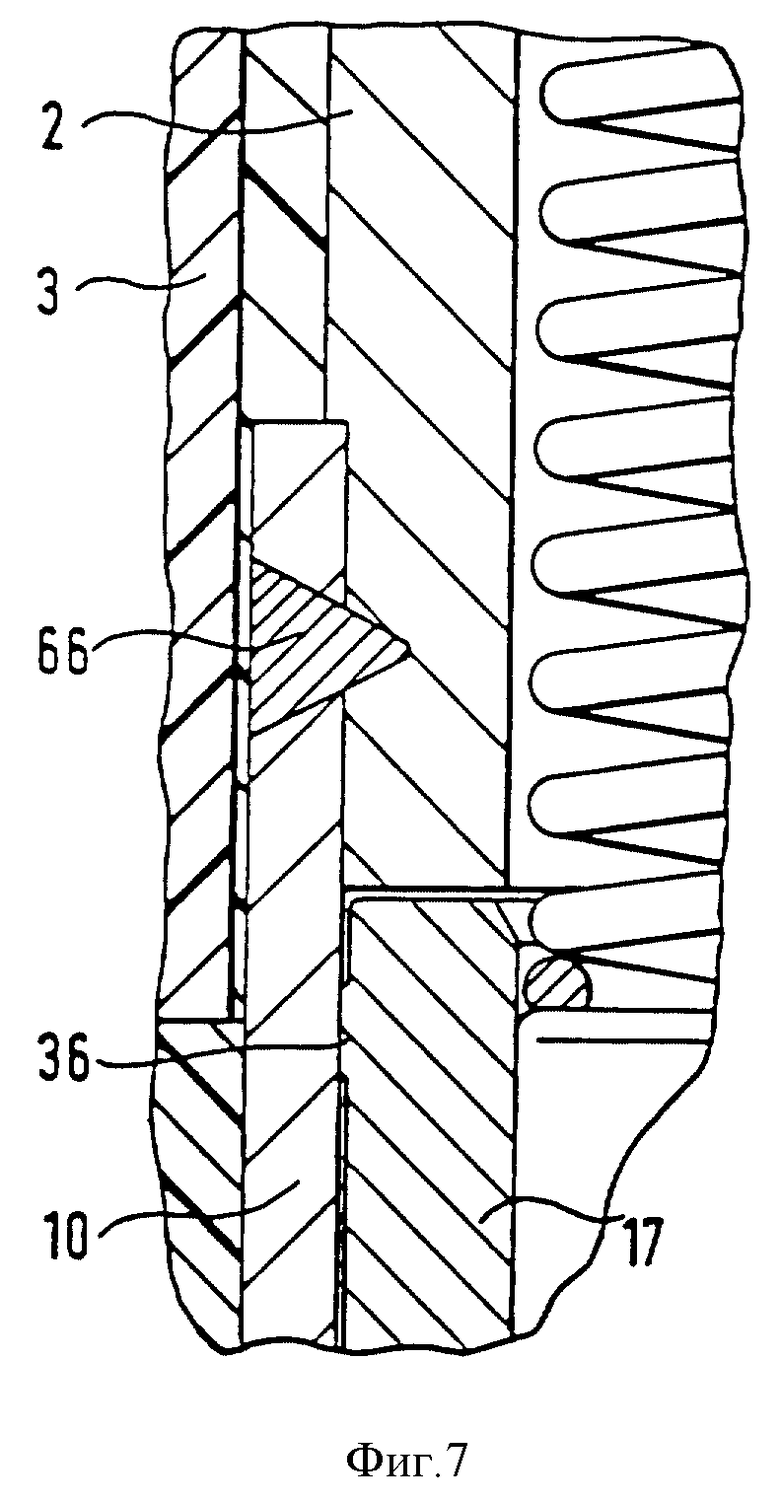

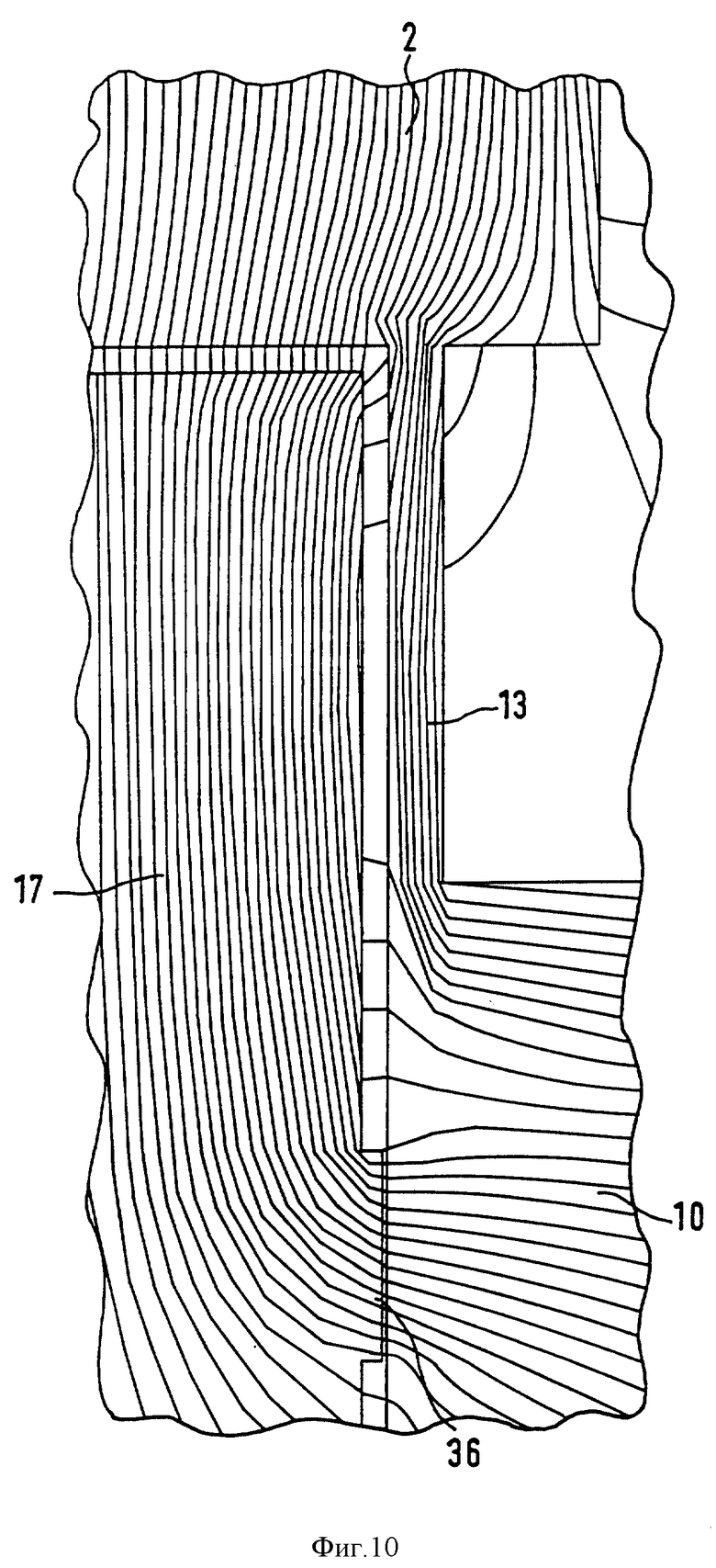

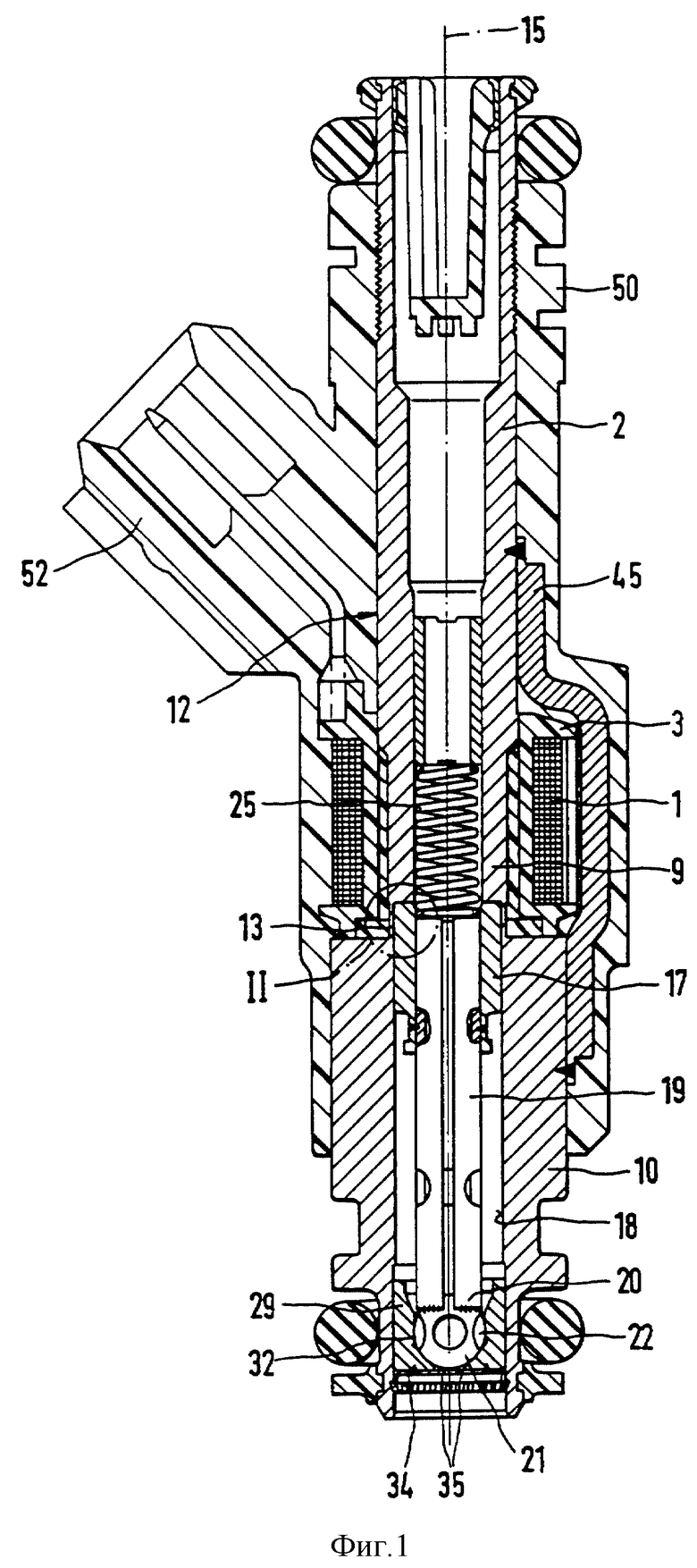

Примеры выполнения изобретения изображены в упрощенном виде на чертеже и более подробно рассмотрены в нижеследующем описании. На фиг. 1 показан первый пример выполнения клапана согласно изобретению, на фиг. 2 показан разрез клапана в области дросселя в качестве первого примера, на фиг. 3 показан разрез клапана в области дросселя в качестве второго примера, на фиг. 4 показан разрез клапана в области дросселя в качестве третьего примера, на фиг. 5 показан четвертый пример выполнения клапана согласно изобретению, на фиг. 6 показан разрез клапана в области дросселя в качестве четвертого примера, на фиг. 7 показан разрез клапана в области дросселя в качестве пятого примера, на фиг. 8 показан характер магнитных силовых линий на направляющей поверхности якоря в прострирающейся в осевом направлении области дросселя, на фиг. 9 показан характер магнитных силовых линий на направляющей поверхности дросселя и на фиг. 10 показан характер магнитных силовых линий на направляющей поверхности якоря вне дросселя.

Описание примеров выполнения

Показанный на фиг. 1 в качестве примера клапан с электромагнитным приводом в форме форсунки для систем впрыскивания топлива двигателей внутреннего сгорания с сжатием рабочей смеси и автономным зажиганием имеет в качестве так называемого внутреннего полюса трубчатый сердечник 2, находящийся внутри катушки возбуждения 1 и служащий в качестве штуцера впуска топлива. На корпусе 3 катушки имеется намотка катушки возбуждения 1. Сердечник 2 выполнен не как конструктивный элемент форсунок согласно прототипу, который концом 9 сердечника осуществляет перекрытие, а направлен по потоку далее, так что трубчатая соединительная деталь, расположенная по потоку корпуса 3 катушки и названная ниже опорой 10 седла клапана, выполнена вместе с сердечником 2 цельной в качестве так называемого внешнего полюса, причем конструктивная деталь в целом названа трубкой клапана 12. Как переходник от сердечника 2 к опоре 10 клапана трубка 12 клапана имеет трубчатый магнитный дроссель, имеющий по сравнению с стенкой сердечника 2 и опоры 10 седла клапана значительно более тонкую стенку.

Из нижнего конца 9 сердечника 2 концентрично к продольной оси 15 клапана, вокруг которой, например, концентрично располагается сердечник 2 и опора 10 седла клапана, выступает магнитный дроссель 13. В этой области, находящейся в направлении потока непосредственно за концом 9 сердечника, в известных форсунках предусмотрены металлические немагнитные промежуточные детали, которые обеспечивают магнитное разделение между сердечником 2 и опорой 10 седла клапана. В известных форсунках этим обеспечивается прохождение магнитного потока вокруг немагнитной промежуточной детали в электромагнитной цепи сразу по якорю 17. В конструкции согласно изобретению форсунка приводится в действие электромагнитом известным образом.

В опоре 10 седла клапана находится продольное отверстие 18, выполненное концентрично к продольной оси 15 клапана. В продольном отверстии 18 установлена, например, трубчатая игла 19 клапана, конец которой 20 находится в направлении потока и соединен, например, с помощью сварки с конической заслонкой 21 клапана, на периметре которого предусмотрены, например, пять лысок 22 для прохождения топлива.

Для перемещения иглы 19 клапана в осевом направлении, а тем самым для отпирания против силы натяжения возвратной пружины 25 или запирания форсунки служит электромагнитная цепь с катушкой 1 возбуждения, сердечником 2 и якорем 17. Якорь 17 сварочным швом соединен с концом иглы 19 клапана, обращенным от заслонки 21 клапана в противоположную сторону, и направлен на сердечник 2. В продольное отверстие 18 конца опоры 10 седла клапана, который находится в направлении потока и обращен от сердечника 2 в противоположную сторону, герметично заверен цилиндрический корпус 29, имеющий прочное седло клапана.

Для направления заслонки 21 клапана в процессе осевого перемещения иглы 19 клапана с якорем 17 вдоль продольной оси 15 клапана служит направляющее отверстие 32 корпуса 29 седла клапана. Шарообразная заслонка 21 клапана взаимодействует с сужающимся в направлении потока, выполненным в виде усеченного конуса корпуса 29 седла клапана. Обращенный от заслонки 21 клапана торец корпуса 29 седла клапана жестко соединен с распылителем 34, выполненным в виде горшка. Горшкообразный распылитель 34 имеет по меньшей мере одно, например четыре, впрыскивающих отверстия 35, выполненных методом электроэррозионной обработки или перфорирования. Для придания точности направлению соединенного с иглой 19 клапана якоря 17 в процессе перемещения в осевом направлении в известных форсунках используются немагнитные промежуточные детали, которые с целью достижения небольшого зазора с направляющими изготавливаются, например, на прецизионных токарных станках с чрезвычайно точными допусками. В силу того, что в форсунке согласно изобретению нет промежуточной детали, то целесообразно на внешнем перименте якоря 17 выполнить по крайней мере одну направляющую поверхность 36 (фиг. 2), которая изготовлена, например, на токарном станке. По крайней мере одна направляющая поверхность 36 может быть выполнена, например, в виде вращающегося сплошного направляющего кольца или нескольких направляющих поверхностей, расположенных по периметру с зазором относительно друг друга.

Глубина вталкивания корпуса 29 седла клапана с горшкообразным распылителем 34 определяет величину хода иглы 19 клапана. При этом конечное положение иглы 19 клапана при невозбужденной катушке возбуждения 1 устанавливается положением заслонки 21 на седле корпуса 29 седла клапана, в то время как другое конечное положение иглы 19 клапана при возбужденной катушке возбуждения 1 определяется положением якоря 17 на конце 9 сердечника.

Катушка возбуждения 1 находится по крайней мере внутри одного направляющего элемента 45, который выполнен, например, в виде скобы, служит в качестве ферромагнитного элемента, облегчает по крайней мере частично катушку возбуждения 1 в направлении периметра и одним концом прилегает к сердечнику 2, а другим - к опоре 10 седла клапана и соединяется с ними, например, путем сварки, пайки или склеивания.

Далее вокруг форсунки выполнена наружная синтетическая заливка 50, которая проходит в осевом направлении от сердечника 2 через катушку возбуждения 1 и по крайней мере один направляющий элемент 45 до опоры 10 седла клапана, причем по крайней мере направляющий элемент 45 полностью перекрыт в осевом направлении и в направлении периметра. К этой синтетической заливке 50 относится, например, электрический соединительный штекер 52, отлитый заодно с ней. Цельная трубка 12 клапана располагается по всей длине форсунки и определяет тем самым ее размер.

На фиг. 2 изображен в увеличенном масштабе фрагмент показанной на фиг. 1 форсунки в области магнитного дросселя 13. Конец 9 сердечника 2 имеет торцевую поверхность 55, которая находится в направлении потока и служит в качестве ограничителя для якоря 17 с верхней торцевой поверхностью 56. При закрытии клапана, т.е. при прилегании заслонки 21 к седлу корпуса 29 седла клапана между обеими торцевыми поверхностями 55 и 56 имеется воздушный зазор 58, длина которого в осевом направлении 60 мкм. Вместе с нанесенными на торцевые поверхности 55 и 56 хромистыми слоями, например, общей толщиной 30 мкм, в качестве остаточного воздушного зазора получается так называемый рабочий воздушный зазор длиной 90 мкм в осевом направлении. Обычно исходят из того, что магнитная цепь тем лучше, чем меньше магнитный поток рассеяния обходит рабочий воздушный зазор.

Таким образом, трубка 2 клапана согласно изобретению выполнена только цельной и имеет прямое магнитопроводящее соединение между сердечником 2 и опорой 10 седла клапана, проходящее по магнитному дросселю 13. Для того, чтобы поддерживать поток рассеяния, проходящего вокруг воздушного зазора 58 или рабочего воздушного зазора, на максимально низком уровне, магнитный дроссель 13 изготовлен с очень тонкой стенкой. Магнитный дроссель 13 длиной 2 мкм в осевом направлении имеет стенку толщиной, например, 0,2 мкм. Этим достигнуто примерно минимальное предельное значение, при котором гарантирована достаточная стабильность трубки 12 клапана. Таким образом, при возбуждении магнитный поток протекает в магнитной цепи непосредственно через чрезвычайно узкий магнитный дроссель 13. При этом через очень короткое время, составляющего, в частности, дробную часть времени переключения клапана, достигается плотность потока насыщения. Магнитный дроссель 13, находящийся в состоянии насыщения и имеющий магнитную проницаемость, равную 1, функционирует как настоящий дроссель.

За счет по крайней мере одной направляющей поверхности 36 на якоре 17, которая выступает по внешнему диаметру якоря 17 в радиальном направлении наружу, создается радиальный воздушный зазор вне направляющей поверхности 36 между магнитным дросселем 13 или опорой 10 клапана седла и якорем 17. Этот радиальный воздушный зазор 60 должен быть выполнен максимально узким, т.к. магнитный поток поступает в якорь 17 через воздух в радиальном направлении. С учетом гидравлических характеристик ширина радиального воздушного зазора 60 составляет, например, 80 мкм. В сравнении с известной форсункой с немагнитной промежуточной деталью весь магнитный поток в форсунке при подобной конструкции увеличивается на величину магнитного потока через дроссель 13. Другие проводящие поперечные сечения сердечника 2 и направляющего элемента 45 должны быть подогнаны соответствующим образом или увеличены минимально.

На изображенном на фиг. 3 фрагменте показана зона магнитного дросселя 13, причем во втором примере выполнения на конце 9 сердечника 2 установлен кольцеобразный упор 61. Упор 61 изготовлен, например, такого размера, что он сам ограничивает внутреннее проходное отверстие 62 сердечника 2 и окружен сердечником 2 только в внешнюю сторону, а также вверх в направлении соединительного штекера 52. Нижняя торцевая поверхность 55 упора 61 хромирована как упорная зона на конце 9 сердечника без упора. По сравнению с показанным на фиг. 2 примером преимущество упора 61 состоит в том, что точная обработка упорной зоны может осуществляться вне трубки 12 клапана и только потом упор 61 крепится на конец 9 сердечника. В качестве возможностей крепления упора 61 предлагается, например, запрессовка или лазерное сшивание извне. Другой вариант крепления заключается в том, что только упор 61 фиксируется на сердечнике 2 с помощью остаточного магнетизма в постоянно замкнутой магнитной цепи.

В третьем примере выполнения, изображенном на фиг. 4, трубка 12 клапана состоит из двух частей, а именно из сердечника 2 и опоры 10 седла клапана. На опоре 10 седла клапана предусмотрен цельный магнитный дроссель 13, который как и в других примерах выступает из опоры 10 седла клапана в виде очень узкой (тонкостенной) цилиндрической зоны. В осевом направлении этот узкий дроссель 13 не переходит непосредственно в сердечник 2. Вместо этого в осевом направлении к дросселю 13, например от торцевой поверхности 35, примыкает более широкий участок 65 втулки, который огибает сердечник 2 в зоне конца 9 сердечника в радиальном направлении. Таким образом, участок 65 втулки представляет собой конец опоры 10 седла клапана, расположенный против направления потока. Опора 10 седла клапана и сердечник 2, например, круглым сварочным швом 66, находящимся в зоне участка 65 втулки и сделанным, например, с помощью лазера, жестко соединены друг с другом. Преимущественно такого двухсоставного конструктивного решения заключается также в том, что торцевая поверхность 55 сердечника 2 в качестве упора более проста в обработке, т. к. участок 65 втулки опоры 10 седла клапана крепится на сердечнике 2 позже. Несмотря на это в этой трубке 12 клапана, состоящей из двух частей, сердечник 2 и опора 10 седла клапана соединены друг с другом с обеспечением прямой магнитной проводимости. В принципе магнитный дроссель 13 может быть выполнен аналогичным образом вместе с сердечником 2 как одно целое, причем жесткое соединение будет тогда осуществляться, например, между не показанным участком втулки сердечника 2 и опорой 10 седла клапана.

Требования к плотности потока насыщения в опоре 10 седла 10 клапана значительно ниже требований к плотности потока насыщения сердечника 2, т.к. радиальная поверхность перехода магнитного потока от опоры 10 седла клапана к якорю 17 значительно больше (например, в четыре раза) поперечного сечения якоря 17 и сердечника 2. Если в двухсоставной конструкции для опоры 10 седла клапана с дросселем 13 применяется материал с крайне низкой плотностью потока насыщения, например никелево-желтый сплав примерно с 0,5 тл, то дроссель 13 насыщается раньше. Напротив, плотность потока насыщения ферритовой хромистой стали, использованной для сердечника 2, составляет, например, 1,8 тл. Выбор такого материала открывает, следовательно, новые возможности выполнения магнитной цепи. С одной стороны, магнитный поток, проходящий через дроссель 13 с целью лучшего функционирования клапана, может быть уменьшен, а, с другой стороны, с целью повышения механической прочности трубки 12 клапана при том же магнитном потоке рассеяния поперечное сечение дросселя может быть увеличено.

В четвертом примере выполнения, изображенном на фиг. 5 и 6, предусмотрена другая по сравнению с ранее показанной и описанной опора 10 седла клапана, а именно в виде втулки. При этом толщина стенки опоры 10 седла клапана в виде втулки неизменная, поэтому необходимые для установки форсунки внешние контуры создаются за счет придания формы синтетической обкладки 50. В противном случае опора 10 седла клапана в виде втулки выполняет аналогичные функции, что и опора 10 седла клапана, показанная на фиг. 1-4. Конец опоры 10 седла клапана в виде втулки, расположенный против потока, утонен, т.е. толщина стенок явно меньше, чем их толщина по всей другой длине. Эта толщина стенок уменьшается в осевой зоне якоря 17, за счет чего вновь создается магнитный дроссель 13. Более тонкая стенка опоры 10 седла клапана, примыкая к дросселю 13, проходит еще дальше в противоположном потоку направлении и заключает там в себя конец 9 сердечник 2 в радиальном направлении. Сварочным швом 66 вновь обеспечивается, например, жесткое соединение между опорой 10 седла клапана и сердечника 2. Опора 10 седла клапана выполнена с такой толщиной стенки вне утоненной зоны, что обеспечивается достаточная стабильность клапана. В силу того, что по причине утонения поперечное сечение дросселя очень небольшое, то для опоры 10 седла клапана может быть также использована дешевая ферритовая хромистая сталь с высокой плотностью потока насыщения, что и для сердечника 2. Толщина стенки магнитного дросселя 13 составляет, например, 0,2 мм.

В примере выполнения, показанном на фиг. 7, используется опора 10 седла клапана, имеющая по всей длине неизменную толщину стенки, например, 0,5 мкм. Эта более толстая опора 10 седла клапана в виде втулки отличается более высокой стабильностью также в зоне протяженности якоря 17 и сердечника 2 в осевом направлении. Разумеется, необходим материал, обладающий плохой магнитной проводимостью и в конечном счете низкой плотностью потока насыщения. Плотность потока насыщения около 0,5 тл имеют, например, никелево-железные сплавы или чистый никель. Поперечное сечение дросселя, которое в этом примере не характеризовано непосредственно формованным дросселем 13, в противном случае, т.е. при наличии материалов с плотностью потока насыщения значительно выше 0,5 тл, допустило бы слишком большой магнитный поток рассеяния. Сердечник 2 состоит, например, из ферритовой хромистой стали.

Дальнейшие рассуждения касаются выполнения направляющей якоря, в частности, изображенных на фиг. 1-6 примеров выполнения с отчетливо формованными дросселями 13. Из-за отсутствия немагнитной промежуточной детали, которая предназначена впрочем для направления иглы 19 клапана или якоря 17 при осевом перемещении иглы 19 клапана, в форсунках согласно изобретению должна быть найдена другая возможность направления. В известных форсунках с немагнитной промежуточной деталью только контактная поверхность "якорь - промежуточная деталь" является, следовательно, немагнитной, поэтому не обнаруживаются сколько-нибудь заметные силы на боковой стороне. В соответствии с радиальным воздушным зазором между якорем и промежуточной деталью и зазором в направляющих может сложиться в крайнем случае соотношение максимального и минимального радиального воздушного зазора 2:1. В результате неравномерного распределения потока могут обнаружиться боковые силы, например, до 0,5 H, которые, однако, не вызывают опасений.

В конструктивном исполнении трубки 12 клапана с магнитным дросселем 13 согласно изобретению якорь 17 направляется по магнитному материалу, причем оба магнитных материала отделены друг от друга слоем хрома на якоре 17 толщиной, например, 10 мкм. При зазоре в направляющих около 40 мкм может получиться соотношение максимального и минимального радиального воздушного зазора 60 5:1, которое может стать причиной крайне неравномерного распределения магнитного потока в радиальном воздушном зазоре 60. На боковой стороне могут обнаруживаться силы до 4 Н. Поэтому положение направляющей якоря в осевом направлении представляет собой важный конструктивный и специфичный для магнитной цепи критерий.

На фиг. 8-10 показаны фрагменты форсунок, которые относятся, например, к форсунке, изображенной на фиг. 1. Они показывают зоны вокруг магнитного дросселя 13 и, кроме того, характер линий магнитных полей. Магнитный поток, поступающий в радиальном направлении из опоры 10 седла клапана в якорь 17 и вызывающий значительные боковые силы, может удерживаться на очень низком уровне, если по крайней мере одна направляющая поверхность 36 находится в зоне магнитного дросселя 13, расположенной в осевом направлении. Быстро насыщаемый дроссель 13 обеспечивает незначительное поступление магнитного потока на направляющую поверхность 36.

Расчеты магнитных полей показывают, что вряд ли магнитный поток на направляющей поверхности 36 перейдет в якорь 17, что не обнаружатся дополнительные силы на боковой стороне, если направляющая поверхность 36 будет находиться в зоне дросселя 13, как это показывают фиг. 8 и 9. При рассмотрении протяженности дросселя 13 в осевом направлении направляющая поверхность 36 должна быть этом в центральной части. Направляющая поверхность 36 не должна примыкать непосредственно к сердечнику 2, т. к. там вновь занимают господствующее положение другие магнитные поля, которые ведут к более значительным боковым силам. Относительно характера магнитного потока и величины боковых сил является абсолютно несущественным, выведены ли направляющие поверхности 36 на якорь 17 (фиг. 8) или на дроссель 13 опоры 10 седла клапана (фиг. 9). В качестве способов изготовления направляющих поверхностей 36 предлагается, например, штамповка, пластическое накатывание или способ резания. Для сравнения фиг. 10 показывает конструкцию, в которой вне дросселя 13 на анкере 17 предусмотрена направляющая поверхность 36. Линии магнитных полей показывают, что из опоры 10 седла клапана в направляющую поверхность 36 якоря 17 переходит высокий магнитный поток, в результате чего при неточно центрированном якоре 17 на якорь 17 могут воздействовать значительные боковые силы. Поэтому такую конструкцию следует избегать.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173788C2 |

| ФОРСУНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2186240C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| ИГЛА КЛАПАНА ДЛЯ КЛАПАНА С ЭЛЕКТРОМАГНИТНЫМ УПРАВЛЕНИЕМ | 1995 |

|

RU2138722C1 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ УПРАВЛЕНИЕМ, В ЧАСТНОСТИ ТОПЛИВНАЯ ФОРСУНКА | 1996 |

|

RU2160378C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1999 |

|

RU2226615C2 |

Изобретение относится к двигателестроению, в частности к системам впрыскивания топлива двигателей внутреннего сгорания с сжатием рабочей смеси и независимым зажиганием. Изобретение позволяет упростить и удешевить конструкцию трубки клапана. Клапан с электромагнитным приводом содержит сердечник внутри катушки возбуждения, якорь, с помощью которого приводится в действие взаимодействующая с неподвижным седлом клапана заслонка клапана. Соединительная трубчатая деталь частично окружает якорь в радиальном направлении. Сердечник и соединительная деталь соединены друг с другом с образованием магнитной прямой проводимости. Сердечник и деталь могут быть соединены через магнитный дроссель. 3 с. и 7 з.п. ф-лы, 10 ил.

| DE 4003227 С, 03.01.1991 | |||

| Электромагнитная форсунка для впрыска топлива в двигатель внутреннего сгорания | 1990 |

|

SU1738097A3 |

| Форсунка с электрическим управлением | 1984 |

|

SU1211439A1 |

| US 4717080 А, 05.01.1988 | |||

| US 4637554 А, 20.01.1987. | |||

Авторы

Даты

2000-07-10—Публикация

1996-01-18—Подача