Изобретение относится к гелиоэнергетике, в частности к конструкции и технологии изготовления параболоцилиндрических концентраторов солнечной энергии для переработки кубовых отходов масложировой промышленности.

Известны способ нагрева воды и солнечная установка, содержащая два концентратора солнечной радиации с цилиндрической формой отражающей поверхности этих концентраторов, установленных определенным образом относительно друг друга. Их плоскости симметрии, относительно которых располагаются два поглотителя, ориентированы так, что плоскость симметрии второго концентратора ориентирована в направлении юго-восток, а плоскость первого концентратора - на юго-запад. Плоскости второго и первого концентраторов образуют двухгранный угол, величина которого должна быть меньше 180 угл. град., а плоскости поглотителей расположены по нормали к ним. Первый и второй концентраторы расположены так, что вершинные линии их отражающей поверхности образуют определенный угол с горизонтальной поверхностью, величина которого определяется широтой местности. Нагретая в поглотителях жидкость термосифоном по трубам поступает в бак-аккумулятор. Холодная вода нижней части бака по трубам снова поступает в поглотители. При перемещении Солнца по небосводу утром работает второй концентратор с поглотителем, затем в середине дня - оба концентратора, а вечером - первый концентратор с поглотителем. (Effective and Simple Solar Concentrator: Пат. США 5245985, МКИ5 F 24 J 3/02 /Holland Reecher/. -№787401; заявл. 4.11.91; опубл. 21.8.93; НКИ 126/640).

Недостатком этого способа и конструкции для нагрева воды является низкий КПД из-за неполного режима освещенности обоих концентраторов в течение дня. Кроме того, в этой установке жидкость перемещается термосифоном, что делает ее малопроизводительной и неэффективной.

Наиболее близким к заявляемому изобретению являются способ и гелиоэнергетическая установка для нагрева воска, включающая в себя передвижной контейнер с остекленной фронтальной плоскостью и теплоизолированной сотами боковой поверхностью. В объеме контейнера расположен параболоцилиндрический концентратор, который отражает проникающий через остекление лучистый поток, а остекление дополнительно обеспечивает поддержание температуры воска вследствие парникового эффекта. В целях сглаживания температуры дно контейнера выполнено из теплоизоляционного материала. Предусмотрены емкость для сбора готового продукта и теневой указатель высоты и азимута Солнца; перемещение концентратора в зависимости от этих величин позволяет регулировать его тепловой режим (Vereficateur solaire a capteur focalisant. Chevalier Gue nael Paul Marie. Заявка Франции 2525861, заявл. 30.05.82. № 8207616, опубл. 04.11.89, МКИ5 F 24 J 3/02, МКИ5 А 01 К 59/06, МКИ5 F 24 J 3/02 - прототип).

Недостатками данного способа являются ограниченность лишь одной операцией - нагревом до температуры плавления воска, а конструкции - ее громоздкость и большие оптические потери при прохождении солнечных лучей через ограждение и при отражении от зеркальной поверхности.

Задачей предлагаемого изобретения является создание функционально обеспеченных солнечных параболоцилиндрических концентраторов для переработки кубовых отходов масложировой промышленности и получение различной продукции с высокой эффективностью использования солнечной энергии и снижение стоимости.

В результате использования предлагаемого изобретения снижается стоимость технологических линий переработки кубовых отходов масложировой промышленности и улучшается качество получаемой продукции.

Вышеуказанный технический результат достигается тем, что в способе (варианте) переработки отходов масложировой промышленности, включающем нагрев кубовых отходов, проводят предварительное обезвоживание кубовых отходов при температуре 100-105°С в течение 5 мин для дальнейшей переработки и производят низкозамерзающие охлаждающие жидкости, для чего обезвоженные кубовые отходы в смеси с сивушным маслом в соотношениях от 90:10 до 50:50, в зависимости от требуемых параметров продукта, светотермическим воздействием концентрированным солнечным излучением выпаривают при температуре 110-130°С, образующийся пар нагревают до температуры 135-150°С; охлаждают, конденсируют и сливают в емкость как готовый продукт.

В другом варианте способа переработки отходов масложировой промышленности, включающем нагрев кубовых отходов, производят тормозную жидкость, для чего загружают смесь сивушного масла с обезвоженными кубовыми отходами в соотношении от 10:90 до 50:50, добавляют третий ингредиент из борных соединений (сложных эфиров борной кислоты в виде смесей гликолевых эфиров и гликолеэфирных боратов), перемешивая смесителем выпаривают при температуре 115-135°С в течение 10 мин, образующийся пар непрерывно нагревают до температуры 140"150°С, охлаждают, конденсируют и сливают в емкость как готовый продукт.

В другом варианте способа переработки отходов масложировой и спирто-винодельческой промышленности, включающем нагрев кубовых отходов, для производства вяжущих с низкой температурой размягчения приемник-реактор частично заполняют обезвоженным кубовым отходом и разжижителем (уайт-спиритом и др.) в соотношении 55:45, светотермически обрабатывают при постоянном перемешивании с оборотами 30 об/мин, доводят температуру жидкости до 140-150°С. В случае бурного вспенивания добавляют против вспенивания ингредиент, например ПМС-200, из расчета 2-3 капли в течение 10 мин, после чего сливают в емкость как готовый продукт.

В другом варианте способа переработки отходов масложировой промышленности, включающем нагрев кубовых отходов, для производства вяжущих с высокой температурой размягчения приемник-реактор частично заполняют обезвоженным кубовым отходом и разжижителем (уайт-спиритом и др.) в соотношении 55:45, добавляют 0,2-0,5% моноэтаноламина, светотермообрабатывают при постоянном перемешивании с оборотами 30 об/мин, доводят температуру жидкости до 145-150°С в течение 10 мин, сливают жидкость и после естественного охлаждения получают готовый продукт.

В другом варианте способа переработки отходов масложировой промышленности, включающем нагрев кубовых отходов, для производства лакокрасочного материала приемник-реактор заполняют на 2/3 объема смесью обезвоженных кубовых отходов и уайт-спирита из расчета 50:50 и при постоянном перемешивании с оборотами 30 об/мин светотермообрабатывают при температуре 145-150°С в течение 10 мин, сливают в емкость и после охлаждения получают готовый продукт.

В предлагаемой солнечной установке для осуществления способа, содержащей гелиоэнергетическую установку на основе концентраторов солнечного излучения, например параболоцилиндрических, механизмы слежения концентраторов за Солнцем, емкости для сбора готовых продуктов, выполнены приемники-реакторы в виде трубы из прозрачного кварцевого стекла с теплоизолирующим экраном, загрузочными и разгрузочными люками, одним или двумя отсеками в зависимости от требуемого конечного продукта, со смесителями или без них; загрузочные емкости; емкости-дозаторы для ингредиентов; водяные холодильники; измерительные приборы.

В солнечной установке несущие и формообразующие детали параболоцилиндрических концентраторов солнечного излучения могут быть выполнены на основе армированного базальтобетона.

Предложен способ (варианты) переработки отходов масложировой, спирто-винодельческой и местной промышленности, заключающийся в том, что отходы проходят различные стадии термической и фотохимической обработки концентрированным солнечным излучением, причем режимы обработки зависят от того, каким должен быть конечный продукт, а первичная обработка (обезвоживание отходов) для всех видов конечной продукции является одинаковой.

Предложено устройство для осуществления данного способа на основе системы концентраторов, например армированных базальтобетонных параболоцилиндрических, с приемником-реактором в виде трубы из прозрачного кварцевого стекла, снабженного вспомогательными узлами, в котором протекают термические процессы и фотохимические реакции.

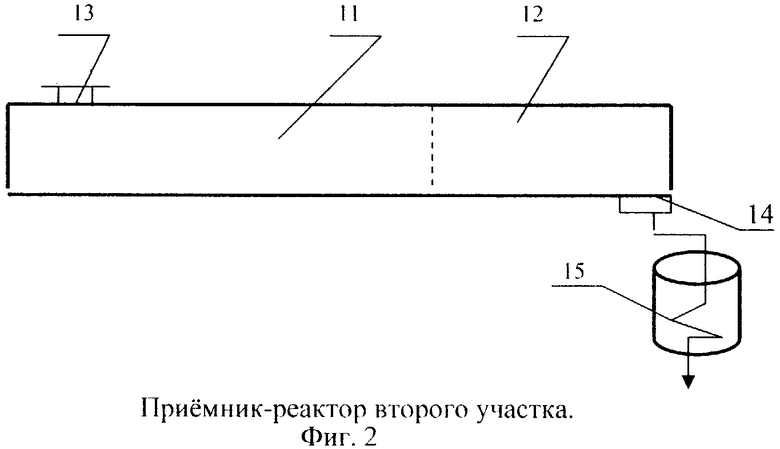

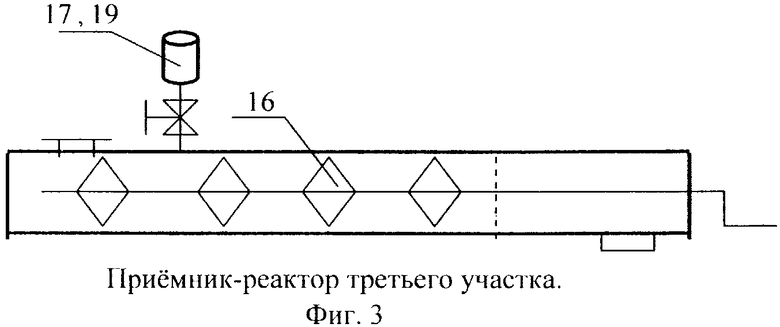

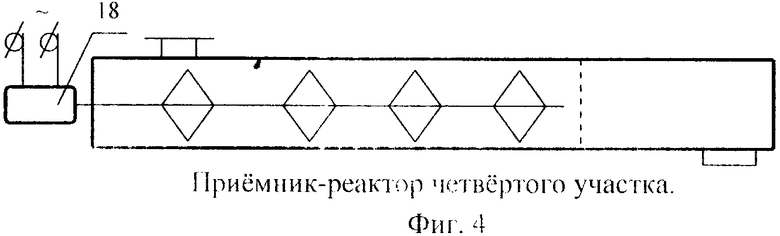

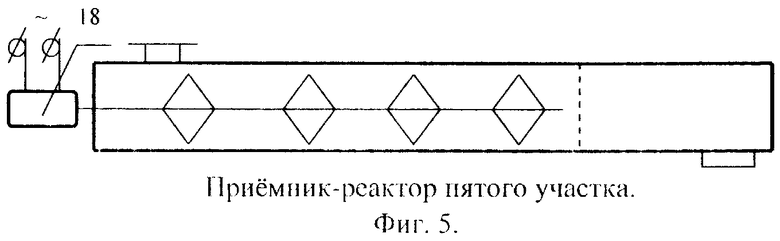

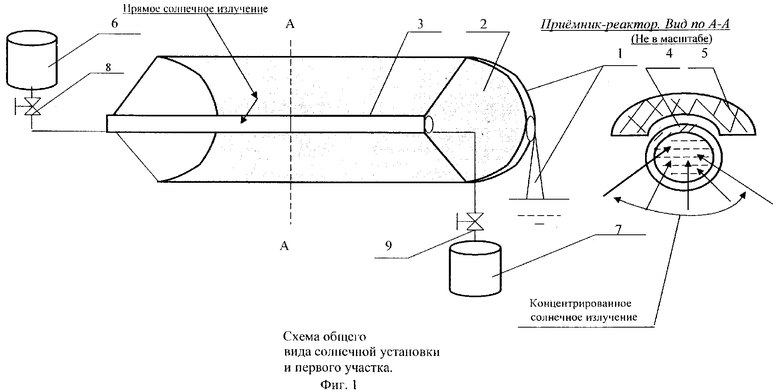

Сущность предлагаемого изобретения поясняется чертежами (фиг. 1-5), на которых представлены схемы общего вида (фиг. 1) солнечной установки на основе параболоцилиндрических концентраторов солнечной энергии с приемником-реактором для обезвоживания кубовых отходов (сечение по А-А); схема приемника-реактора для производства низкозамерзающей охлаждающей жидкости (фиг. 2); схема приемника-реактора для производства тормозной жидкости (фиг. 3); схема приемника-реактора для производства гидроизоляционных материалов (фиг. 4); схема приемника-реактора для производства лакокрасочных материалов (фиг. 5). Концентрирующие устройства для приемников-реакторов фиг. 2-5 не показаны, они аналогичны изображенным на фиг. 1.

Предлагаемое устройство содержит параболоцилиндрический концентратор солнечной энергии на основе армированного базальтобетонного корпуса 1 (фиг.1) с отражающим покрытием 2; приемник-реактор 3 в виде трубы из кварцевого стекла 4 с теплоизолирующим створчатым экраном 5; емкости для исходного 6 и готового 7 продуктов; вентили 8 для подачи исходного и 9 для слива готового продуктов;

разделенный на 2 отсека 11 и 12 приемник-реактор (фиг. 2) в виде трубы из кварцевого стекла с теплоизолирующим створчатым экраном, с загрузочным 13 и разгрузочным 14 люками; водяной холодильник-теплообменник 15; разделенный на 2 отсека приемник-реактор в виде трубы из кварцевого стекла с теплоизолирующим створчатым экраном и смесителем 16 (фиг.З);

емкость 17 со смотровым окном и краном для подачи ингредиента;

разделенный на 2 отсека приемник-реактор в виде трубы из кварцевого стекла с теплоизолирующим створчатым экраном и принудительным смесителем 18 (фиг.4); емкость 19 (условно показана на фиг.З) со смотровым окном и краном для подачи ингредиента против вспенивания; приемник-реактор (фиг. 5) в виде трубы из кварцевого стекла с теплоизолирующим створчатым экраном и принудительным смесителем 18; загрузочный и разгрузочный люки; емкости для слива готового продукта.

Способ (варианты) при помощи устройства для переработки кубовых отходов масложировой и спиртовинодельческой промышленности осуществляется следующим образом (фиг.1).

Солнечное излучение попадает непосредственно на отражающую поверхность 2 параболоцилиндрического концентратора, после отражения от зеркала концентрируется и попадает на приемник-реактор 3, который установлен в линейном фокусе концентратора и имеет с тыльной от солнечных лучей стороны теплоизолирующий экран 5, частично поглощается, а остальная часть поглощается темной жидкостью. Поглощенная солнечная энергия нагревает жидкость, а парниковый эффект и теплоизоляция приемника-реактора препятствуют быстрому охлаждению жидкости. Жидкость при достижении температуры 100-105°С обезвоживается в течение 5 мин и сливается в емкость 7 для обезвоженного продукта, затем цикл повторяется. Продукт имеет темно-коричневый цвет, коэффициент кинематической вязкости до 1000 мм2/с и предназначен для последующей переработки в остальных реакторах.

Для производства низкозамерзающей охлаждающей жидкости (антифриза) обезвоженный продукт поступает на приемник-реактор, разделенный на 2 отсека 11 и 12 (фиг.2), например, в пропорции 2/3 : 1/3 по длине, с кранами для жидкости и пара, а также подключен к водяному холодильнику-теплообменнику 15 с емкостью для жидкости. В первом отсеке приемника-реактора смесь жидкостей "обезвоженные кубовые отходы + сивушное масло" подвергается светотермическому воздействию концентрированным солнечным излучением, выпаривается при температуре 110-130°С, образующийся пар поступает во второй отсек, нагревается до температуры 135-150°С, после чего проходит через водяной холодильник-теплообменник, конденсируется и собирается в емкости. Для получения требуемых параметров жидкостей состав подбирается до выпарки в соотношении ""кубовый отход : сивушное масло" от 90:10 до 50:50. Цикл повторяется. Готовая продукция - низкозамерзающая охлаждающая жидкость имеет коэффициент кинематической вязкости от 1,9 до 2,5 мм2/с, температуру кипения более 200, а замерзания до минус 60°С.

Для производства тормозной жидкости из 3-х или более ингредиентов в первый отсек приемника-реактора (фиг.З) загружают смесь "сивушное масло + обезвоженные кубовые отходы" в соотношении от 10:90 до 50:50, из емкости 17 добавляют третий ингредиент - борные соединения, перемешивая смесителем 16 выпаривают при температуре 115-135°С в течение 10 мин, образующийся пар непрерывно поступает во второй отсек, где нагревается до температуры 140-150°С, проходит через водяной холодильник-теплообменник, где конденсируется и накапливается в емкости. Готовая продукция - тормозная жидкость имеет коэффициент кинематической вязкости от 1,9 до 5,0 мм2/с, температуру кипения от 200 до 260, морозостойкость до -60°С.

Для производства вяжущих с низкой температурой размягчения приемник-реактор снабжен принудительным смесителем с двигателем 18 (фиг.4), бачком 19 (см. фиг.З) с краном для добавки ингредиента против вспенивания. В реакторе 2/3 части заполняют обезвоженным на первом участке кубовым отходом (смолами) и разжижителем (уайт-спиритом и др.) в соотношении 55:45, светотермообрабатывают при постоянном перемешивании с оборотами 30 об/мин, доводят температуру жидкости до 140-150°С. В случае бурного вспенивания добавляют ингредиент против вспенивания, например ПМС-200, из расчета 2-3 капли в течение 10 мин, после чего жидкость сливают в емкость и получают вяжущие с низкой температурой размягчения коричневого цвета с температурой размягчения 50-55°С и коэффициентом кинематической вязкости 300 мм2/с . Аналогично, для производства вяжущих с высокой температурой размягчения в тот же состав, заполняющий реактор, добавляют 0,2-0,5% моноэтаноламина и светотермообрабатывают при постоянном перемешивании с оборотами 30 об/мин и доведением температуры жидкости до 145-150°С в течение 10 мин, сливают жидкость и после охлаждения получают твердый вяжущий. Температура размягчения вяжущих с высокой температурой 100-110°С, коэффициент кинематической вязкости 1000 мм2/с.

Для производства лакокрасочного материала приемник-реактор (фиг. 5) заполняется на 2/3 объема смесью обезвоженных кубовых отходов и уайт-спирита из расчета 50:50 и при постоянном перемешивании с оборотами 30 об/мин светотермообработкой при температуре 145-150°С в течение 10 мин получают лакокрасочный материал.

Все установки снабжены приборами для измерения температуры и давления в приемниках-реакторах. Производительность первой установки должна обеспечить обезвоженными кубовыми расходами остальные перерабатывающие установки.

Примеры реализации предлагаемого изобретения «Способ (варианты) переработки отходов масложировой промышленности...»

Пример 1. Для производства обезвоженных кубовых отходов полученные кубовые отходы из масложировой промышленности предварительно фильтруют от второстепенных включений и примесей и устанавливают их влажность, обычно абсорбированная влажность составляет от 4 до 30%, далее очищенный продукт темно-коричневого цвета подвергается светотермическому воздействию в реакторе параболоцилиндрического концентратора. Солнечное излучение попадает непосредственно на отражающую поверхность параболоцилиндрического концентратора, после отражения от зеркала концентрируется и попадает на премник-реактор, который установлен в линейном фокусе концентратора и имеет с тыльной от солнечных лучей стороны теплоизолирующий экран, частично поглощается, а остальная часть поглощается темной жидкостью. Поглощенная солнечная энергия нагревает жидкость, а парниковый эффект и теплоизоляция приемника-реактора препятствуют быстрому охлаждению жидкости. Жидкость при достижении температуры 100-105°С обезвоживается в течение 5 мин и сливается в емкость для обезвоженного продукта, затем цикл повторяется. Продукт имеет темно-коричневый цвет, коэффициент кинематической вязкости до 1000 мм2/с и предназначен для последующей переработки в остальных реакторах.

Пример 2. Для производства низкозамерзающей охлаждающей жидкости обезвоженный продукт поступает в приемник-реактор, разделенный на 2 отсека. В первом отсеке приемника-реактора смесь жидкостей "обезвоженные кубовые отходы + сивушное масло" подвергается светотермическому воздействию концентрированным солнечным излучением, выпаривается при температуре 110-130°С, образующийся пар поступает во второй отсек, нагревается до температуры 135-150°С, после чего проходит через водяной холодильник-теплообменник, конденсируется и собирается в емкости. Для получения требуемых параметров жидкостей состав подбирается до выпарки в соотношении "кубовый отход : сивушное масло" от 90:10 до 50:50. Цикл повторяется. Испытания показывают, что готовая продукция - низкозамерзающая охлаждающая жидкость имеет коэффициент кинематической вязкости от 1,9 до 2,5 мм2/с, температуру кипения более 200, а замерзания до минус 60°С, нейтральна к металлам и резине.

Пример 3. Для производства тормозных жидкостей используют смеси из 3-х или более ингредиентов, например обезвоженный кубовый отход, сивушное масло и сложные эфиры борной кислоты в виде смесей гликолевых эфиров и гликолеэфирных боратов. В первый отсек приемника-реактора загружают смесь "сивушное масло + обезвоженные кубовые отходы" в соотношении от 10:90 до 50:50, из емкости добавляют третий ингредиент - борные соединения, перемешивая смесителем 16 выпаривают при температуре 115-135°С в течение 10 мин, образующийся пар непрерывно поступает во второй отсек, где нагревается до температуры 140-150°С, проходит через водяной холодильник-теплообменник, где конденсируется и накапливается в емкости. Проведенные испытания показывают, что готовая продукция - тормозная жидкость имеет коэффициент кинематической вязкости от 1,9 до 5,0 мм2/с, температуру кипения от 200 до 260, морозостойкость до -60°С, абсолютно нейтрален к металлам, не требует присадок и ингибиторов коррозии, реагирует с абсорбированной водой для повышения температуры кипения тормозной жидкости.

Пример 4. Для производства вяжущих с низкой температурой размягчения приемник-реактор на 2/3 части заполняют обезвоженным на первом участке кубовым отходом (смолами) и разжижителем (уайт-спиритом и др.) в соотношении 55:45, светотермообрабатывают при постоянном перемешивании с оборотами 30 об/мин, доводят температуру жидкости до 140"150°С. В случае бурного вспенивания добавляют ингредиент против вспенивания, например ПМС-200, из расчета 2-3 капли в течение 10 мин, после чего жидкость сливают в емкость и получают вяжущие коричневого цвета с температурой размягчения 50-55°С и коэффициентом кинематической вязкости 300 мм2/с .

Пример 5. Для производства вяжущих с высокой температурой размягчения, в тот же состав, заполняющий реактор, добавляют 0,2-0,5% моноэтаноламина и светотермообрабатывают при постоянном перемешивании с оборотами 30 об/мин и доведением температуры жидкости до 145-150°С в течение 10 мин, сливают жидкость и после охлаждения получают твердый вяжущий. Температура размягчения вяжущих с высокой температурой 100-110°С, коэффициент кинематической вязкости 1000 мм2/с.

Пример 6. Для производства лакокрасочного материала приемник-реактор (фиг. 5) заполняется на 2/3 объема смесью обезвоженных кубовых отходов и уайт-спирита из расчета 50:50 и при постоянном перемешивании с оборотами 30 об/мин светотермообработкой при температуре 145-150°С в течение 10 мин получают лакокрасочный материал. Проведенные испытания показывают, что защитная пленка из предлагаемого лакокрасочного материала обладает хорошей адгезией и выдерживает удар в 1,5-2 кг с высоты 0,5 м по Дюпону; пленка в 1 г/см2 выдерживает изгиб в 1 мм по шкале эластичности; в 3%-ном водном растворе едкого натра защитная пленка растворяется за 8 час только на участках до 2-3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СОЛНЕЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЯЖУЩИХ ВЕЩЕСТВ ИЗ КУБОВОГО ОТХОДА МАСЛОЖИРОВОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2277581C1 |

| СПОСОБ И СОЛНЕЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ЖИДКОГО ТОПЛИВА ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2005 |

|

RU2277119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2001 |

|

RU2191201C1 |

| Способ получения вяжущего | 1990 |

|

SU1745739A1 |

| Способ непрерывного получения марганцевых и кобальтовых сиккативов | 1969 |

|

SU384387A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ЛАКА | 2002 |

|

RU2233852C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРУДОВОГО КИСЛОГО ГУДРОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2233856C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| СПОСОБ ПЕРЕРАБОТКИ СИВУШНОГО МАСЛА | 1998 |

|

RU2138476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ ДЛЯ ЖИРУЮЩИХ СОСТАВОВ | 2004 |

|

RU2263713C1 |

Изобретение относится к гелиоэнергетике, в частности к конструкции параболоцилиндрических концентраторов солнечной энергии для переработки отходов масложировой промышленности и получения низкозамерзающих охлаждающих жидкостей. Способ переработки отходов масложировой промышленности, например, включает нагрев масложировых отходов, предварительное обезвоживание кубовых отходов при температуре 100-105°С в течение 5 мин для дальнейшей переработки, после чего производят низкозамерзающие охлаждающие жидкости, для этого обезвоженные кубовые отходы в смеси с сивушным маслом в соотношениях от 90:10 до 50:50, в зависимости от требуемых параметров продукта, светотермическим воздействием концентрированным солнечным излучением выпаривают при температуре 110-130°С, образующийся пар нагревают до температуры 135-150°С, охлаждают, конденсируют и сливают в емкость как готовый продукт. Солнечная установка для осуществления способа содержит гелиоэнергетическую установку на основе концентраторов солнечного излучения, например параболоцилиндрических, механизмы слежения концентраторов за Солнцем, емкости для сбора готовых продуктов, приемники-реакторы в виде трубы из прозрачного кварцевого стекла с теплоизолирующим экраном, загрузочными и разгрузочными люками, одним или двумя отсеками, в зависимости от требуемого конечного продукта, со смесителями или без них, загрузочные емкости, емкости-дозаторы для ингредиентов, водяные холодильники, измерительные приборы. Изобретение должно обеспечить создание функционально обеспеченных солнечных параболоцилиндрических концентраторов для переработки кубовых отходов масложировой промышленности и получение продукции с высокой эффективностью использования солнечной энергии и снижение стоимости. 5 н. и 1 з.п. ф-лы, 5 ил.

| ЭКРАНИРОВАНИЕ КАБЕЛЕЙ ВЫСОКОГО НАПРЯЖЕНИЯ | 2010 |

|

RU2525861C2 |

Авторы

Даты

2006-03-10—Публикация

2004-04-28—Подача