Изобретение относится к способам получения вяжущего с использованием прудовых кислых гудронов и может быть использовано, например, в дорожном строительстве, а также в нефтеперерабатывающей промышленности.

Известен способ получения вяжущего (авт. свид. 1518353, С 10 С 3/02, 1989), включающий нейтрализацию прудового кислого гудрона недопалом - отходом со стадии гашения извести производства гидрохинона, смешение с кубовым остатком стадии ректификации бутилакрилата производства бутилакрилата и с жировым гудроном - отходом производства глицерина и гомогенизацию полученной смеси, причем недопал предварительно смешивают с жировым гудроном, затем в полученную суспензию вводят кислый гудрон, предварительно обезвоженный до остаточного содержания воды 1-3 маc.%, в полученную смесь добавляют кубовый остаток и затем смесь гомогенизируют. Продолжительность процесса как минимум 1,5 часа. Характеристики полученного вяжущего:

Пенетрация при 25oС - 150

КиШ - 50-60oС

Растяжимость при 25oС - 10 см

Известный способ имеет следующие недостатки. Несмотря на стремление сократить процесс по времени, он остается достаточно длительным, включает операцию нейтрализации и, как следствие, повышенный расход вяжущего при производстве асфальтобетона; кроме того, дополнительно используется жировой гудрон, что делает процесс более материалоемким.

В качестве прототипа может быть рассмотрен способ получения вяжущего по авт. свид. 1011671, С 10 С 3/04, 1983, путем нейтрализации прудового кислого гудрона, осушки и окисления нейтрализованного продукта при нагревании, окисленный продукт смешивают с асфальтами деасфальтизации при 170-190oС в течение 10-30 минут.

Характеристики полученного вяжущего:

глубина проникновения иглы 0,1 мм до 140 мм (при 25oС) - пенетрация;

температура размягчения 48÷55oС;

температура хрупкости (-21)÷(-26)oС;

сцепление с мрамором выдерживает.

Несмотря на высокие технические характеристики полученного вяжущего, этот способ имеет следующие недостатки. Присутствуют стадии нейтрализации и окисления, что делает процесс более трудоемким. При нейтрализации образуется сернокислый кальций, что увеличивает расход вяжущего при производстве асфальтобетона, окисление сопровождается расходом кислорода, процесс идет при достаточно высокой температуре, т.е. энергоемок, а следовательно, и более дорогой.

Эти недостатки устраняются предлагаемым решением.

Решаемая задача - совершенствование способа получения вяжущего.

Технический результат - снижение трудоемкости и стоимости процесса за счет исключения нейтрализации и окисления, снижения температуры.

Этот технический результат достигается тем, что в способе получения вяжущего для строительной индустрии путем обработки прудового кислого гудрона обезвоживанием и смешиванием его с асфальтом деасфальтизации в реакторе в смесь обезвоженного прудового кислого гудрона с асфальтом деасфальтизации добавляют пластификатор - кубовый остаток со стадии дистилляции бутилакрилата, метилакрилата, метилметакрилата, метакриловой кислоты и выдерживают ее при температуре 100-115oС 30-40 минут с постоянным перемешиванием, при этом компоненты берут в следующем соотношении, маc.%:

Прудовой кислый гудрон - 70-80

Асфальт деасфальтизации - 15-25

Кубовый остаток - 3-7

Прудовой кислый гудрон - отход производства нефтемаслозаводов, собираемый в прудах-накопителях.

Асфальт деасфальтизации - отход производства селективной очистки нефтяных масел пропаном.

В прототипе пластичность достигается за счет окисления гудронов. В предлагаемом решении - за счет совокупного действия асфальта деасфальтизации и кубовых остатков со стадии дистилляции акрилатов.

Способ осуществляют следующим образом.

Для получения вяжущего подготавливают следующие вещества: прудовой кислый гудрон, асфальт деасфальтизации и кубовый остаток со стадии дистилляции бутилакрилата, метакрилата, метилметакрилата или метакриловой кислоты. Осуществляют обезвоживание кислого прудового гудрона выпаркой воды при подогреве. Асфальт деасфальтизации поступает в битумовозах подогретым и сливается в обогреваемую емкость, где хранится до использования. Кубовый остаток дистилляции бутилакрилата (метакрилата, метилметакрилата или метакриловой кислоты) хранится при температуре окружающей среды. Он используется в качестве пластификатора.

Для получения вяжущего сначала подают в реактор подогретый асфальт деасфальтизации, включают мешалку, потом насосом в реактор закачивают обезвоженный кислый гудрон, затем в реактор подают кубовый остаток со стадии дистилляции бутилакрилата (метакрилата, метилметакрилата или метакриловой кислоты). Температуру в реакторе поддерживают в пределах 100-115oС, смесь непрерывно перемешивают в течение 30-40 минут. Происходит синтез вяжущего. Процесс ведут при атмосферном давлении.

Примеры осуществления способа.

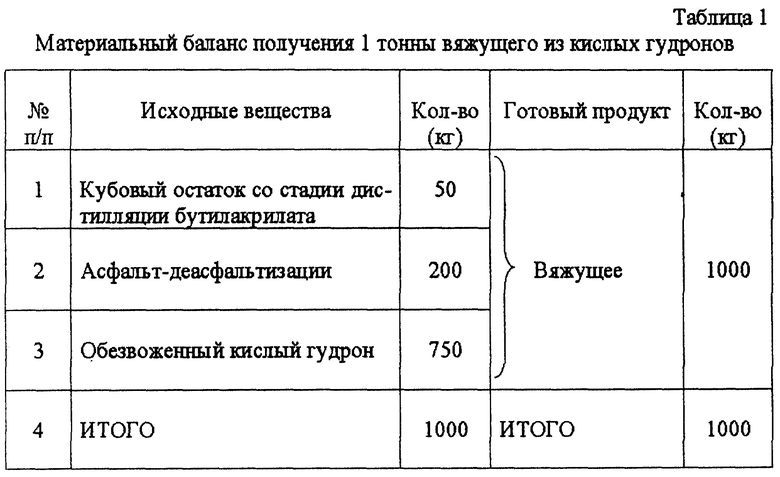

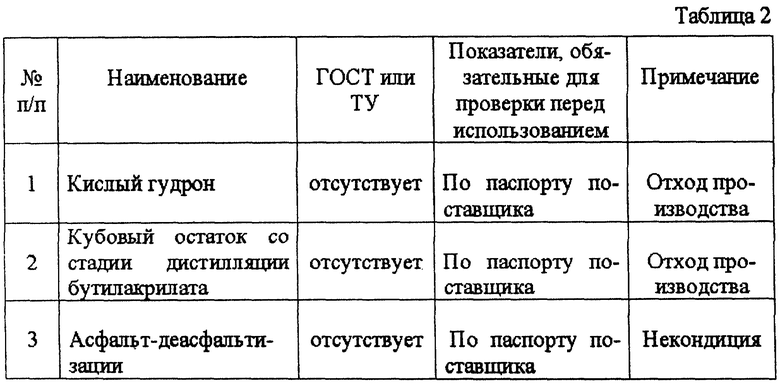

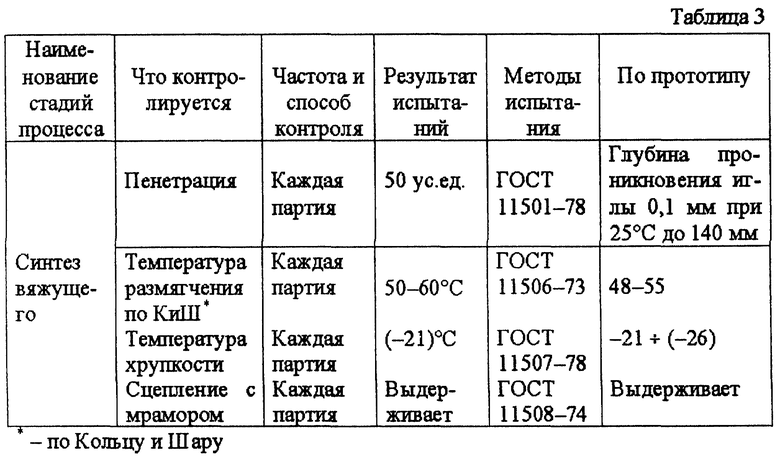

Пример 1 (таблица 1, 2, 3).

Исходное сырье, применяемое для получения продукта, должно удовлетворять ГОСТ, ТУ и другой технической документации.

Обезвоживание прудового кислого гудрона производили в емкости, нагревая его до температуры 100-115oС. Асфальт деасфальтизации также хранится в емкости, обогреваемой паром при температуре 100-120oС.

В реактор сначала подают асфальт деасфальтизации, затем закачивают обезвоженный кислый гудрон. Температуру в реакторе поддерживают 100-115oС пропусканием пара через рубашку реактора. Затем насосом подают кубовый остаток со стадии дистилляции бутилакрилата. Смесь выдерживают 30-40 минут при температуре 100-115oС и работающей мешалке ~60 об/мин.

Продукт данного производства - вяжущее должно соответствовать требованиям технических условий ТУ 40-207039.4-02-01.

Вяжущее представляет собой твердый материал (при температуре 20±5oС) черного цвета, устойчивый на воздухе и обладающий специфическим запахом.

В примере меняли температуру процесса. Повышение температуры выше 115oС нецелесообразно, т.к. кислый гудрон - смесь неоднородная и возможно коксование его компонентов на паропроводе, который вмонтирован в емкость. Нижний предел 100oC - температура выпаривания воды.

Меняли время выдержки в реакторе. При выдержке менее 30 минут не происходит полностью полимеризация кубовых остатков, повышается вязкость. Повышение времени выдержки выше 40 минут экономически нецелесообразно, т.к. свойства не менялись.

Меняли количество компонентов в смеси. При увеличении количества прудового кислого гудрона более 80% не достигается необходимая пластичность, а уменьшение его ниже 70% экономически нецелесообразно, т.к. утилизируется меньше кислых прудовых гудронов.

Увеличение количества асфальта деасфальтизации более 25% экономически нецелесообразно, т.к. не дает изменения характеристик вяжущего, а при уменьшении его ниже 15% теряется пластичность.

То же можно отметить и в отношении кубовых остатков со стадии дистилляции метилакрилата, метилметакрилата, метакриловой кислоты.

Пример 2.

Осуществляли, как пример 1. Но в качестве пластификатора вводили кубовый остаток со стадии дистилляции метилакрилата. Меняли температуру, время, содержание компонентов.

Результаты анализов соответствуют таблице 3 примера 1.

Пример 3.

Осуществляли, как пример 1. Но в качестве пластификатора вводили кубовый остаток со стадии дистилляции метилметакрилата. Меняли температуру, время, содержание компонентов.

Результаты анализов соответствуют таблице 3 примера 1.

Пример 4.

Осуществляли, как пример 1. Но в качестве пластификатора вводили кубовый остаток со стадии дистилляции метакриловой кислоты. Меняли температуру, время, содержание компонентов.

Результаты анализов соответствуют таблице 3 примера 1.

Указанные вещества могут использоваться также и совместно.

Производство вяжущего является безотходным. Сточные воды отсутствуют. Полученное вяжущее - тяжелая масса черного цвета, при температуре 100С жидкая. Не токсично.

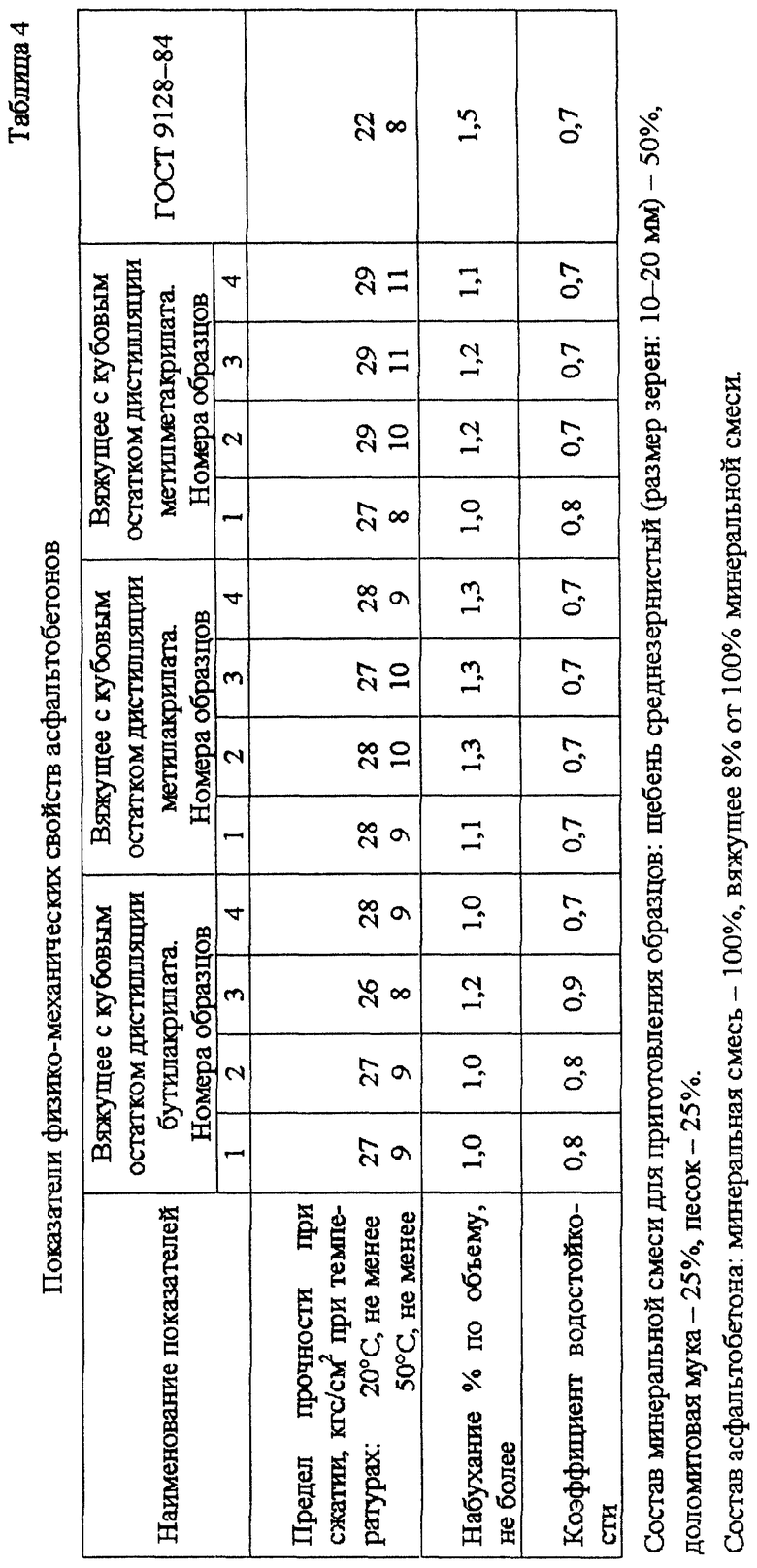

Однако основные свойства вяжущего определяются качеством подученного при его использовании асфальтобетона. В прототипе такие данные отсутствуют. Поэтому в таблице 4 сравнение проведено с ГОСТ 9128-84 "Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон".

При экспериментах для изготовления образцов использовался следующий состав вяжущего, маc.%:

Прудовой кислый гудрон - 75

Асфальт деасфальтизации - 20

Кубовый остаток со стадии дистилляции бутилакрилата, метилакрилата, метилметакрилата - 5.

Из таблицы 4 видно, что свойства полученного асфальтобетона не только соответствуют требованиям ГОСТ 9128-84, но и в некоторых случаях превосходят их.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2002 |

|

RU2223300C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРУДОВОГО КИСЛОГО ГУДРОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2233856C1 |

| Мобильная установка для переработки кислых гудронов в дорожный битум | 2022 |

|

RU2804698C1 |

| Способ получения вяжущего | 1987 |

|

SU1518353A1 |

| Теплоизоляционная композиция | 1988 |

|

SU1604782A1 |

| Способ получения вяжущего | 1985 |

|

SU1281582A1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2095324C1 |

| Асфальтобетонная смесь | 1985 |

|

SU1278325A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2005 |

|

RU2289604C1 |

Изобретение относится к способам получения вяжущего с использованием прудовых кислых гудронов и может быть использовано, например, в дорожном строительстве. Сущность: вяжущее получают путем обработки прудового кислого гудрона обезвоживанием и смешиванием его с асфальтом деасфальтизации в реакторе. Процесс ведут в присутствии пластификатора - кубового остатка со стадии дистилляции бутилакрилата, метилакрилата, метилметакрилата, метакриловой кислоты и выдерживают ее при температуре 100-115oС 30-40 мин с постоянным перемешиванием, причем компоненты берут в следующем соотношении, мас. %: прудовой кислый гудрон 70-80, асфальт деасфальтизации 15-25, кубовый остаток 3-7. Технический результат: повышение технологичности и экономичности процесса, повышение качественных характеристик получаемого на основе вяжущего асфальтобетона. 4 табл.

Способ получения вяжущего для строительной индустрии путем обработки прудового кислого гудрона обезвоживанием и смешиванием его с асфальтом деасфальтизации в реакторе, отличающийся тем, что в смесь обезвоженного прудового кислого гудрона с асфальтом деасфальтизации добавляют пластификатор - кубовый остаток со стадии дистилляции бутилакрилата, метилакрилата, метилметакрилата, метакриловой кислоты и выдерживают ее при температуре 100-115oС 30-40 мин с постоянным перемешиванием, при этом компоненты берут в следующем соотношении мас.%:

Прудовой кислый гудрон - 70-80

Асфальт деасфальтизации - 15-25

Кубовый остаток - 3-7а

| Способ получения вяжущего | 1981 |

|

SU1011671A1 |

| Способ получения вяжущего | 1987 |

|

SU1518353A1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| US 5573656 А, 12.11.1996 | |||

| US 5470455 А, 28.11.1995. | |||

Авторы

Даты

2002-10-20—Публикация

2001-08-20—Подача