Изобретение относится к устройству для сушки влажных сыпучих материалов перегретым паром в закрытом контейнере, выполненном в виде закручивающего элемента. Контейнер имеет нижнюю цилиндрическую часть, которая через конический переходный патрубок соединяется с верхней цилиндрической частью, имеющей больший диаметр. В средней части контейнера установлен теплообменник, а под ним - элемент, обеспечивающий подачу пара, например, в виде воздуходувной машины, в частности, центробежного типа. Контейнер содержит ряд открытых сверху, продолговатых и практически вертикальных технологических ячеек, которые расположены вокруг центральной части, содержащей теплообменник. Последняя из указанных технологических ячеек является разгрузочной и дно ее закрыто, в то время как сквозь дно всех остальных ячеек может проникать пар. Технологические ячейки, которые расположены боковыми сторонами одна к другой, открыты в верхней части напротив общей переходной зоны, а их нижние части взаимно сообщаются через отверстия, выполненные в нижних концах ячеек. Состоящий из частиц материал подают в первую технологическую ячейку и сушат его перегретым паром по мере прохождения через технологические ячейки. Перегретый пар от теплообменника вдувают с помощью паропередающего элемента через проницаемое дно ячеек, таким образом, состоящий из частиц материал может переходить из одной технологической ячейки в следующую через указанные отверстия. Верхняя цилиндрическая часть содержит также пылеотделяющую систему в виде циклона для очистки пара перед его дальнейшей транспортировкой.

Материал, подлежащий сушке, подают в первую из технологических ячеек, где посредством пара, поступающего через паропроницаемое дно ячейки, указанный материал приводится в вихревое движение. Самые тяжелые частицы проходят из одной технологической ячейки в следующую технологическую ячейку через отверстия в нижней части. Более легкие частицы выдуваются наверх, в коническую часть, которая аналогичным образом разделена на ячейки. Кроме того, эти ячейки разделены наклонными пластинами, которые образуют конические поверхности. Напротив нижних частей конических поверхностей расположены отверстия между технологическими ячейками, к которым материал поступает по установленным на конических поверхностях направляющим. Над ячейками расположена общая зона, из которой материал также поступает далее в разгрузочную ячейку. В отличие от остальных ячеек, в разгрузочную ячейку пар через дно не поступает. Вследствие этого весь продукт, достигающий этой ячейки, падает на ее дно, откуда и выводится далее.

Устройство такого типа известно, например, из патента DK №156 974, патента ЕР №537 262 и патента ЕР №537 263.

Применение устройства для сушки массы из сахарной свеклы описано в статье Arne Sloth Jensen в International Sugar Journal, November 1992, vol.94, No.1127. Высушенную свекольную массу обычно используют в качестве корма для крупного рогатого скота. В сахарной промышленности указанное устройство находит широкое применение. Здесь, как и в других отраслях промышленности, устройство обеспечивает сушку без окисления продукта и без воздействия на окружающую среду, поскольку сушка происходит в закрытом, в данном случае под давлением, контейнере. В результате этого, в атмосферу ничего не попадает, в то время как при использовании обычных сушилок барабанного типа запах распространяется на расстояние около 20 км. Вода, удаляемая из влажного продукта, выходит из сушилки в виде пара. Этот пар содержит всю энергию, которая была использована для сушки, и может быть использован на заводе в качестве технологического пара. При этом обычный сахарный завод экономит ежедневно от 50 до 120 тонн топочного мазута или соответствующее количество другого топлива. Кроме того, процесс позволяет сахарному заводу обеспечить весь производственный цикл биологическим топливом, которое получают за счет сжигания высушенных отходов от основного производства. Эти отходы в высушенной форме содержат больше энергии, чем требуется сахарному заводу. В данном случае расход топлива уменьшается примерно в три раза.

Известное устройство можно использовать также для сушки древесных стружек или другого влажного топлива, при этом общий расход энергии уменьшается.

Однако представляется желательным увеличить производительность устройства таким образом, чтобы она выросла пропорционально стоимости устройства, поскольку сравнительно высокая цена известного устройства по отношению к его производительности является наиболее существенным недостатком известного устройства.

Производительность известного устройства более или менее пропорциональна циркулирующему потоку пара. В уже известной конструкции устройства, где подача пара в циклон происходит в нижней части циклона, при увеличении потока недопустимо большое количество частиц материала обязательно уносится с паром в пылеотделительный циклон. В результате этого материал будет выходить из устройства недостаточно сухим, то есть качество выгружаемого продукта снизится.

Поэтому задачей изобретения является создание устройства, описанного во вводной части п.1 формулы изобретения, т.е. устройства для сушки, обладающего большей производительностью, чем известные типы устройств, причем без повышения стоимости устройства и без снижения качества готового продукта.

Данная задача решается за счет того, что, по меньшей мере, большая часть пара, подаваемого из общей переходной зоны в циклон, поступает в верхнюю часть циклона. Таким образом, устройство может работать с увеличенным потоком циркулирующего пара, таким образом, чтобы больший объем контейнера вокруг пылеотделяющего циклона участвовал в отделении. Это осуществляется за счет того что, в отличие от существующей практики, в нижнюю часть циклона не подают пар или подают его в небольшом количестве, в то время как, по меньшей мере, большую часть пара, т.е. не менее половины, подают в верхнюю часть циклона. Было установлено, что подачу пара в нижнюю часть циклона можно вообще прекратить, и это не вызовет закупоривания. В устройстве согласно изобретению влажный продукт, который выходит из верхней части технологических ячеек, в особенности из первых технологических ячеек, не достигает циклона. Вместо этого под действием центробежной силы, возникающей, когда частицы увлекаются потоком пара, который движется в верхней части контейнера вокруг циклона и далее поступает в циклон, эти частицы ударяются о наружную стенку контейнера. Здесь они образуют слой, который соскальзывает вниз и возвращается в технологические ячейки. При этом потоком пара в циклон переносится только сухая пыль.

Таким образом, было показано, что реализация изобретения позволяет увеличить поток пара до такой степени, что производительность устройства будет повышена на 20-25%, без увеличения стоимости устройства и без снижения качества готового продукта.

Согласно п.1 формулы изобретения устройство для сушки сыпучего материала перегретым паром содержит закрытый контейнер, имеющий нижнюю цилиндрическую часть, которая соединена с коническим переходным патрубком, причем указанный конический переходный патрубок соединен с верхней цилиндрической частью, имеющей больший диаметр, чем нижняя цилиндрическая часть; теплообменник, расположенный в центральной части контейнера; элемент, обеспечивающий подачу пара, расположенный в нижней цилиндрической части и предназначенный для приема перегретого пара от теплообменника, а также для передачи перегретого пара в контейнер через паропроницаемое дно; ряд открытых сверху, продолговатых и практически вертикальных технологических ячеек, которые расположены вокруг центральной части, содержащей теплообменник, и в первую из которых подают сыпучий материал, последняя из указанных технологических ячеек имеет закрытое дно и является разгрузочной ячейкой, в то время как остальные ячейки имеют дно, через которое может проникать пар, а технологические ячейки, расположенные боковыми сторонами одна к другой, открыты в верхней части напротив общей переходной зоны и имеют отверстия в стенках ячеек у их дна; пылеотделяющий циклон, расположенный в верхней цилиндрической части и предназначенный для приема пара и пыли, а также для выделения пыли из пара. Предложенное устройство характеризуется тем, что пылеотделяющий циклон имеет отверстия в своей верхней части, предназначенные для приема по меньшей мере части пара и пыли из этого пара, причем указанные отверстия пылеотделяющего циклона по существу находятся в зоне, расположенной над технологическими ячейками. При соответствующей конструкции подача пара из общей переходной зоны в циклон может происходить в зоне, которая располагается, главным образом, прямо над последними ячейками, т.е. над последними технологическими ячейками и над разгрузочной ячейкой. Таким образом, при этом обеспечена дополнительная защита от непосредственного попадания в циклон влажных частиц из технологических ячеек, и в особенности из первых технологических ячеек, благодаря тому, что влажные частицы направлены вокруг циклона, так что при этом происходит их отделение.

Согласно п.2 формулы изобретения часть пара и пыли подается в нижнюю часть пылеотделяющего циклона.

Согласно п.3 формулы изобретения весь пар и вся пыль подаются в верхнюю часть пылеотделяющего циклона.

Согласно п.4 формулы изобретения между пылеотделяющим циклоном и стенкой закрытого контейнера помещены пластины, причем указанные пластины имеют цилиндрическую форму и располагаются концентрически.

Согласно п.5 формулы изобретения пластины, помещенные между пылеотделяющим циклоном и стенкой закрытого контейнера, имеют спиральную или приблизительно спиральную форму и полностью или частично охватывают циклон.

Согласно п.6 формулы изобретения для прохождения пара в пластинах выполнены отверстия.

Согласно п.7 формулы изобретения в нижней части пылеотделяющего циклона имеется выходное отверстие для пыли.

Согласно п.8 формулы изобретения к выходному отверстию присоединена труба, проходящая к разгрузочной ячейке для вывода из него пыли.

Ниже приведено более подробное описание изобретения со ссылками на прилагаемые чертежи, из которых:

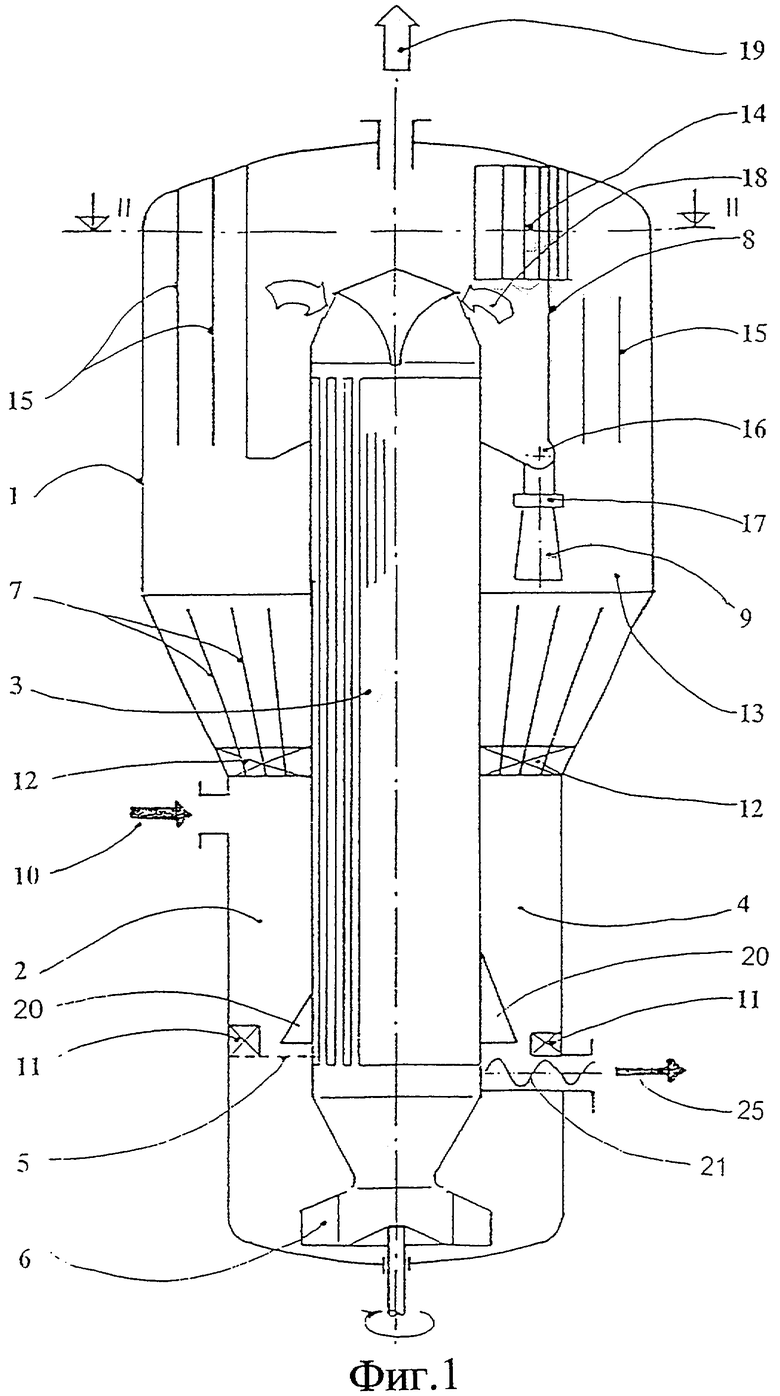

фиг.1 - вертикальный разрез устройства согласно изобретению по оси I-I, показанной на фиг.2, и

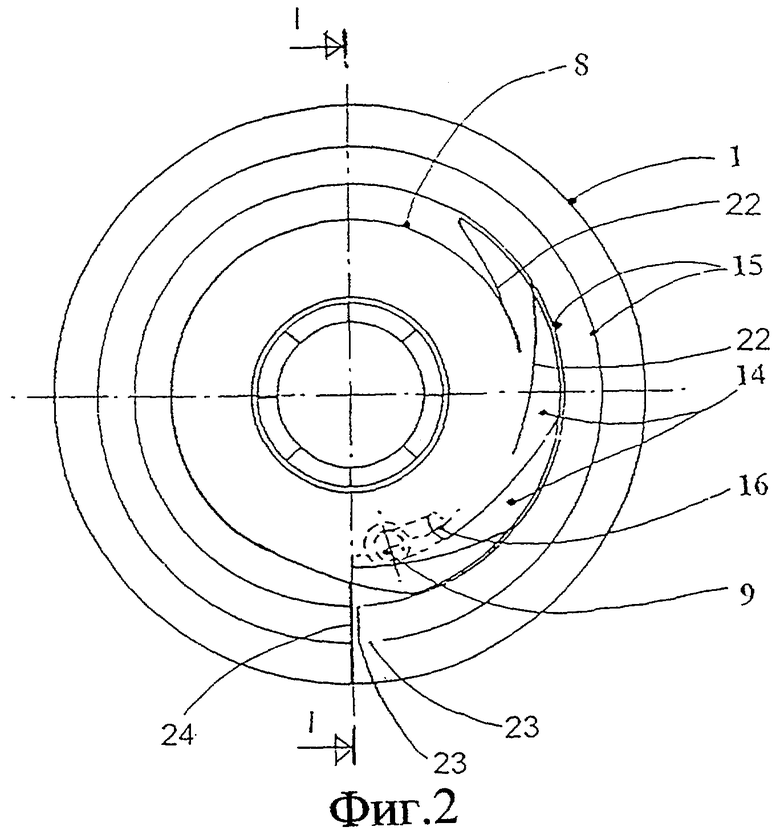

фиг.2 - горизонтальный разрез верхней части устройства по оси II-II, показанной на фиг.1.

На фиг.1 показано в разрезе устройство для сушки влажного материала, состоящего из частиц, при этом частицы могут быть неоднородными по размеру. Устройство включает цилиндрический контейнер 1, который может представлять собой сосуд высокого давления, поскольку предпочтительно, чтобы процесс шел под давлением. Самая нижняя часть контейнера выполнена в форме цилиндра с закрытым дном, который при помощи переходного патрубка соединен с аналогичной цилиндрической частью, закрытой сверху. В самой нижней части и в коническом переходном патрубке находится ряд удлиненных, практически вертикальных технологических зон, которые также называют ячейками или технологическими ячейками 2. Эти технологические ячейки 2, количество которых внутри контейнера 1 может быть равным, например, шестнадцати, располагаются вокруг теплообменника 3, установленного в центре контейнера 1.

В процессе сушки материал, состоящий из частиц, которые, в частности, могут быть различного размера, пропускают далее через технологические ячейки 2 таким образом, чтобы материал подавался в первую технологическую ячейку 2 и выводился из последней технологической ячейки, которая называется также разгрузочной ячейкой 4. За исключением разгрузочной ячейки 4, все технологические зоны 2 имеют паропроницаемое дно, в то время как дно разгрузочной ячейки 4 закрыто или является паронепроницаемым. Таким образом, сушка материала, состоящего из частиц, осуществляется во всех технологических ячейках 2, за исключением разгрузочной ячейки 4, благодаря тому, что перегретый пар подается при помощи элемента 6, обеспечивающего подачу пара, через паропроницаемое дно 5 в технологические ячейки 2. Элемент 6, обеспечивающий подачу пара, может быть выполнен в виде воздуходувной машины и представлять собой, в частности, крыльчатку воздуходувной машины центробежного типа, расположенную под теплообменником 3. При этом пар приводит материал, состоящий из частиц, в вихревое движение, благодаря чему и происходит их сушка.

Как указано, контейнер 1 разделен на ячейки, как в нижней части, так и в коническом переходном патрубке, в то время как самая верхняя часть контейнера представляет собой общую зону 13, которая не разделена на ячейки. В переходном патрубке в ячейки 2 вставлены конические пластины 7, которые могут быть нагреты. Эти конические пластины служат для того, чтобы распределять в общей зоне 13 поток пара, проходящего по ячейкам 2, а также, чтобы задерживать захваченные паром частицы и возвращать их вниз.

В верхней части устройства установлен также циклон 8, который служит для отделения частиц пыли, захватываемых потоком пара. Циклон состоит из цилиндрической детали в виде контейнера с практически закрытой нижней частью. Подача пара в циклон происходит через отверстия 14, как показано на фиг.2, причем отверстия 14 образованы путем помещения нескольких лопаток (в указанном примере - 4 лопаток) возле впуска в циклон. Пар проникает в циклон между указанными лопастями 22, создавая область циклона. Как показано на фиг.1 и 2, отверстия 14 расположены в верхней части циклона, а, именно, в той части циклона, которая лежит непосредственно над последними технологическими ячейками 2 и разгрузочной ячейкой 4. А эти технологические ячейки наиболее удалены от тех технологических ячеек, где обрабатывается основная часть влажного материала.

В контейнере вокруг циклона подвешен ряд цилиндрических пластин 15. Эти пластины направляют пар, когда он протекает в направлении циклона 8, причем они доходят до самого верха контейнера 1, кроме зоны, находящейся напротив отверстий 14 в циклоне 8. Как показано на фиг.1, здесь между пластинами и верхней частью контейнера 1 имеется некоторое расстояние, так что образованы отверстия 23, через которые пар может проходить в циклон 8, что видно из фиг.2. В соответствии с фиг.2, между циклоном 8 и наружной стенкой контейнера 1 можно установить радиальную перегородку 24 для того, чтобы потоки пара не могли продолжать движение вокруг циклона 8, но поворачивали бы к отверстиям 14 циклона.

Пластины 15, показанные на фиг.2 в форме концентрических цилиндрических поверхностей, расположенных вокруг циклона, могут быть также выполнены в виде участков спирали или иметь форму спирали. Эти пластины можно расположить таким образом, чтобы для прохождения пара к отверстиям 14 в циклоне 8, образовался канал, полностью спиралеобразный или состоящий из участков спирали. При этом термин "спиралеобразный" означает, что при движении потока пара расстояние между каналом и циклоном обязательно уменьшается.

Как показано на фиг.1, циклон имеет закрытое дно, в котором, однако, выполнено выходное отверстие 16 для отделенной пыли. Это выходное отверстие 16, показанное также на фиг.2 пунктирной линией, соединено с трубой 9, которая идет вниз к технологическим ячейкам и, в частности, к разгрузочной ячейке 4. Труба 9, показанная на фиг.1, имеет выходное коническое сопло и снабжена кольцевым эжектором 17, управляемым энергией пара, который помогает преодолеть перепад давления между областью внутри циклона и разгрузочной ячейкой 4.

Ниже приведено более подробное описание действия устройства, а также его отдельных частей.

Влажный сыпучий материал непрерывно подают в устройство через отверстие в первой технологической ячейке 2, как указано стрелкой 10. В технологических ячейках 2 сыпучий продукт приводится в вихревое движение бьющим вверх перегретым паром, который вдувается сквозь паропроницаемое дно 5 ячеек при помощи элемента 6, обеспечивающего подачу пара, например, крыльчатки 6 воздуходувной машины центробежного типа. Вихревое движение сыпучего материала обеспечивают элементы 20, треугольные в поперечном сечении, причем эти элементы расположены в нижней части технологических ячеек и направлены к центру устройства. Циркулирующий пар нагревает материал, состоящий из частиц, вследствие чего вода (и/или другая жидкость) испаряется. Материал, состоящий из частиц, проходит из одной ячейки в следующую ячейку через отверстия 11 в стенках между ними и через отверстия в дне технологических ячеек 2. Аналогичным образом материал может проходить из одной ячейки в следующую ячейку через отверстия 12 в их стенках, причем указанные отверстия 12 расположены в нижней части конического переходного патрубка, как это показано на фиг.1. Кроме того, материал, состоящий из частиц, может переноситься паром в общую зону 13, откуда он может проходить далее и падать в следующую технологическую ячейку 2.

Пар выходит из ячеек со скоростью, которая обеспечивает перенос частиц, и в частности, частиц пыли, однако, вследствие относительно высокой скорости пара, переносятся также и более крупные частицы, которые еще недостаточно высушены. Пар подают в циклон 8 через отверстия 14, которые предпочтительно расположены над последними технологическими ячейками 2 устройства, как указано выше. Вследствие этого, пар, выходящий вверх из первых технологических ячеек, где частицы могут быть особенно влажными, вынужден двигаться вокруг циклона 8, а также подниматься вверх, между циклоном и наружной стенкой контейнера 1, чтобы дойти до отверстий 14. Двигаясь вокруг циклона 8, пар проходит между подвешенными цилиндрическими или спиральными пластинами 15, расположенными концентрически, либо между одной из пластин 15 и наружной стенкой циклона, либо между одной из пластин 15 и наружной стенкой контейнера 1. Под действием центробежной силы самые крупные (и, следовательно, самые тяжелые) частицы будут двигаться в направлении от центра и ударятся о пластины 15 или о наружные стенки контейнера 1, где образуется слой из частиц, который будет соскальзывать вниз, в технологические ячейки 2. Вследствие отделения самых крупных частиц перед циклоном 8, большее количество пара может циркулировать в сушильном устройстве, не занося при этом в циклон слишком большого количества влажных частиц.

Частицы пыли, которые попадают внутрь циклона, отделяются обычным способом, при этом область циклона создана при помощи лопаток 22. Отделенные частицы пыли циркулируют в нижней части циклона 8 до тех пор, пока не достигнут выходного отверстия 16. Отсюда они отводятся по трубе 9 в разгрузочную ячейку 4 с помощью кольцевого эжектора 17, приводимого в действие энергией пара, таким образом, частицы пыли и часть потока пара всасываются в выходное коническое сопло трубы.

Как указано стрелками 18, основная часть пара из циклона поступит через отверстия вниз к теплообменнику 3, так как пар всасывается через отверстия вентилятором или воздуходувной машиной центробежного типа 6. После того, как пар снова нагреется в теплообменнике, он возвратится в технологические ячейки 2. Меньшая часть пара, соответствующая количеству воды, которая испаряется из материала, состоящего из частиц, выводится из верхней части циклона 8 через отверстие, как указано стрелкой 19. Этот пар содержит всю энергию, которая была использована для сушки, и, поскольку он абсолютно или почти свободен от пыли и воздуха и находится под давлением, его можно использовать, например, в качестве технологического пара, или регенерировать энергию другим способом. Описанный процесс позволяет обеспечить почти 100% регенерацию, так что сушка в целом не требует затрат энергии.

В процессе сушки в устройстве частицы, как описано выше, проходят в разгрузочную ячейку 4 через отверстия 11 и 12 в стенках ячеек. Как описано выше, в разгрузочную ячейку 4 через общую зону 13 поступают высушенные частицы материала, а также высушенные частицы пыли через циклон 8. Как показано на фиг.1, в этой ячейке расположен винтовой конвейер 21, который выводит из устройства высушенный материал, состоящий из частиц, в направлении стрелки 25.

Выше была описана форма выполнения предложенного устройства, в котором пар подается в верхнюю часть циклона. Однако возможна также форма выполнения устройства, в котором часть пара и пыли подается в нижнюю часть циклона. В нижней части цилиндрического контейнера циклона 8 может быть выполнено дополнительное отверстие с лопатками для подачи пара в нижнюю часть циклона 8.

Изобретение относится к устройству для сушки сыпучих материалов перегретым паром в закрытом контейнере. Контейнер содержит ряд открытых сверху удлиненных и практически вертикальных технологических ячеек, которые расположены вокруг центральной части, содержащей теплообменник. Последняя из указанных технологических ячеек имеет закрытое дно и является разгрузочной ячейкой, в то время как дно остальных ячеек является паропроницаемым. Перегретый пар от теплообменника вдувают через паропроницаемое дно ячеек, при этом сыпучий материал подвергается сушке по мере прохождения через технологические ячейки. Верхняя часть контейнера содержит систему пылеотделения в виде циклона для очистки пара, выходящего вверх из технологических ячеек, перед его возвратом через теплообменник. Подача пара в циклон происходит в верхней части циклона, с тем чтобы отделить более крупные, влажные частицы и возвратить их в технологические ячейки до того, как пар будет подан в циклон. Изобретение должно обеспечить повышение производительности без снижения качества готового продукта. 7 з.п. ф-лы, 2 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2006-03-10—Публикация

2003-08-06—Подача