Изобретение относится к установке для удаления текучих сред и твердых веществ из смеси имеющих форму частиц (сыпучих) материалов, содержащей:

- резервуар, который образует кольцеобразное технологическое пространство с несколькими отделенными друг от друга посредством стенок ячейками, включающими в себя впускную ячейку, промежуточные ячейки и выпускную ячейку,

- загрузочное устройство для введения подлежащей обработке смеси во впускную ячейку технологического пространства,

- разгрузочное устройство для выведения обработанной смеси из выпускной ячейки технологического пространства,

- вентиляторное устройство для подачи первого псевдоожижающего средства, прежде всего в форме перегретого пара, снизу в технологическое пространство через продуваемое днище для формирования псевдоожиженного слоя в технологическом пространстве,

- нагревательное устройство для подготовки первого псевдоожижающего средства в направлении потока перед вентиляторным устройством,

- завихритель для кондиционирования потока в резервуаре технологического пространства к нагревательному устройству и, частично, к пароотводу, и

- обеспыливающее устройство в пути потока между технологическим пространством и нагревательным устройством, причем посредством обеспыливающего устройства к выпускной ячейке является отводимой пыль. Такая установка может называться, в частности, испарительной сушилкой с псевдоожиженным слоем, и подходит, прежде всего, для высушивания насыпных материалов и материалов из пищевой и кормовой промышленности, однако, с помощью такой установки также могут обрабатываться и другие имеющие форму частиц материалы или их смеси.

Из уровня техники известны несколько установок указанного типа, в которых, как правило, в качестве псевдоожижающего средства применяют перегретый пар. Эти так называемые испарительные сушилки с псевдоожиженным слоем применяются для продувки насыпного материала или же имеющих форму частиц материалов снизу перегретым паром, и для псевдоожижения их таким образом, что образуется псевдоожиженный слой. При этом обрабатываемый материал подается от загрузочной ячейки, в которой обрабатываемый материал вводится в резервуар и технологическое пространство, через последующие рабочие ячейки, до разгрузочной ячейки. В разгрузочной ячейке какой-либо набегающий поток снизу отсутствует таким образом, что в нижнем конце разгрузочной ячейки обработанный до состояния готовности материал может разгружаться, например, посредством разгрузочного шнека. Резервуар уплотняется на разгрузочном конце, равно как и на загрузочном устройстве посредством шлюзового устройства, что позволяет запускать процесс обработки под избыточным давлением. Унесенные частицы на пути от технологического пространства к отводу (пара) путем применения создающих вихрь лопастей и обеспыливающего устройства отделяются от пара, что позволяет подводить в технологическое пространство через продуваемое днище уже освобожденный от пыли пар после его повторного подогревания в нагревательном устройстве. Такие устройства известны, например, из ЕР 1956326 В1, ЕР 2146167 В1, ЕР 1070223 B1, US 5357686 и ЕР 2457649 А1.

В известных установках могут возникать недопустимые накопления материала или сгустки в области загрузки материала, что может привести, в худшем случае, к полному отказу установки. Для ликвидации закупорки в технологическом пространстве установка должна быть непременно отключена, освобождена от давления и охлаждена, что позволяет затем с помощью лопастей и тому подобного вручную устранить закупорку.

Поэтому целью данного изобретения является усовершенствование установки данного типа таким образом, что она имеет более высокую надежность в эксплуатации. Прежде всего, должно быть по существу предотвращено комкование сушащегося продукта, то есть смеси имеющих форму частиц материалов. В целом, должен быть улучшен проток через установку.

Эта цель согласно изобретению достигнута посредством того, что загрузочное устройство для смеси соединено с резервуаром в области впускной ячейки, и загрузочное устройство подает смесь во впускную ячейку разрыхленной посредством механической транспортировки посредством механически действующих лопаток, прежде всего шнекового транспортера, и/или предварительно подогретой и/или посредством пневматической транспортировки, предпочтительно посредством подачи с помощью третьего псевдоожижающего средства, прежде всего в форме перегретого пара, посредством впрыскивания пара в шнековый транспортер.

При этом может быть предусмотрено, что для содействия транспортировке смеси от впускной ячейки к выпускной ячейке и/или вихревого движения смеси в технологическом пространстве продуваемое днище имеет неровности (далее по тексту описания называемые первыми неровностями), и/или, по меньшей мере, время от времени второе псевдоожижающее средство, прежде всего в форме перегретого пара, является подводимым по существу параллельно продуваемому днищу посредством форсунок, по меньшей мере, во впускную ячейку, и/или предусмотрены первые направляющие поток компоненты сверху от продуваемого днища и/или вторые направляющие поток компоненты снизу от продуваемого днища.

При этом, в свою очередь, может быть предусмотрено, что во впускной ячейке смешивание подсушенных и влажных частей смеси происходит подобно баку с мешалкой, в промежуточных ячейках для предотвращения смешивания влажных частей с подсушенными частями смеси направление потока реализовано подобно проточной трубе, а в выпускную ячейку через продуваемое днище не поступает никакого псевдоожижающего средства.

Также предлагается, что загрузочное устройство для смеси соединено с резервуаром на середине высоты впускной ячейки и/или на высоте верхних выбросов псевдоожиженного слоя.

Является предпочтительным, что поверхность продуваемого днища впускной ячейки превышает, предпочтительно вдвое, соответствующую поверхность продуваемого днища промежуточных ячеек.

Кроме того, является предпочтительным, что продуваемое днище имеет отверстия во впускной ячейке и в промежуточных ячейках, относительная апертура которых, предпочтительно, убывает от впускной ячейки по направлению к выпускной ячейке.

Установки согласно изобретению могут отличаться тем, что продуваемое днище имеет неровности в форме располагающихся с углублением выемок и/или, по меньшей мере, на первой четверти технологического пространства.

Кроме того, предлагается, что продуваемое днище на его обращенном к резервуару краю наклонено вверх, а в остальном простирается по существу горизонтально, причем край, предпочтительно, снабжен отверстиями и/или неровностями, по меньшей мере, на первой четверти технологического пространства.

Также может быть предусмотрено, что второе псевдоожижающее средство является подводимым с давлением, превышающим по меньшей мере на 2 бар среднее давление в резервуаре, и/или в первой четверти технологического пространства.

Может быть предусмотрено ограждение нагревательного устройства, причем, предпочтительно, защита расширяется в технологическом пространстве сверху вниз коническим образом, и форсунки простираются между ограждением и продуваемым днищем, и/или ограждение имеет отверстия (далее по тексту описания называемые вторыми отверстиями) и/или неровности (далее по тексту описания называемые вторыми неровностями), предпочтительно в форме углубленно располагающихся выемок.

Также предлагается, что стенка между выпускной ячейкой и впускной ячейкой простирается вниз до высоты продуваемого днища, и/или стенки между впускной ячейкой и первой промежуточной ячейкой, между промежуточными ячейками и между последней промежуточной ячейкой и выпускной ячейкой имеют вертикальное удаление до продуваемого днища, прежде всего до края продуваемого днища.

Является предпочтительным, что первые направляющие поток компоненты обеспечены и/или выполнены с возможностью перемещения между форсунками.

Кроме того, изобретением предлагается, что вторые направляющие поток компоненты подразделяются на первый, второй и третий наборы, причем вторые направляющие поток компоненты, входящие в первый набор, обеспечены в выпуклом днище в качестве части выходного направляющего аппарата вентиляторного устройства, причем вентиляторное устройство, предпочтительно, включает в себя воздуходувное устройство в пределах выходного направляющего аппарата.

Предпочтительные установки согласно изобретению отличаются тем, что вторые направляющие поток компоненты, входящие во второй набор, обеспечены в выпуклом днище и/или установлены на выходном направляющем аппарате и/или выполнены с возможностью перемещения, предпочтительно с возможностью вращения в каждом случае вокруг по существу перпендикулярной продуваемому днищу или простирающейся вертикально оси вращения.

В равной мере, является предпочтительным, что вторые направляющие поток компоненты, входящие в третий набор, установлены на опорных компонентах продуваемого днища и/или выполнены с возможностью перемещения, предпочтительно с возможностью вращения в каждом случае вокруг по существу параллельной продуваемому днищу или простирающейся горизонтально оси вращения.

Согласно изобретению также предлагается, что число, направленность и расположение число, направленность и/или расположение отверстий, имеющихся в продуваемом днище и/или в ограждении, неровностей, имеющихся в продуваемом днище и/или в ограждении, форсунок и/или первых и/или вторых направляющих поток компонентов задано или выполнено с возможностью изменения или же заданы или выполнены с возможностью изменения для целенаправленного подвода к смеси горизонтальных транспортирующих импульсов в направлении выпускной ячейки и/или вертикальных импульсов вихревого движения.

При этом может быть предусмотрено, что направленность, прежде всего, вторых направляющих поток компонентов, входящих во второй и/или третий набор, и/или подвод второго псевдоожижающего средства к форсункам является изменяемым посредством управляемого из-за пределов резервуара регулировочного устройства.

Другие признаки и преимущества изобретения изложены в последующем описании, в котором варианты осуществления изобретения разъясняются в подробностях посредством схематических чертежей. При этом показано на:

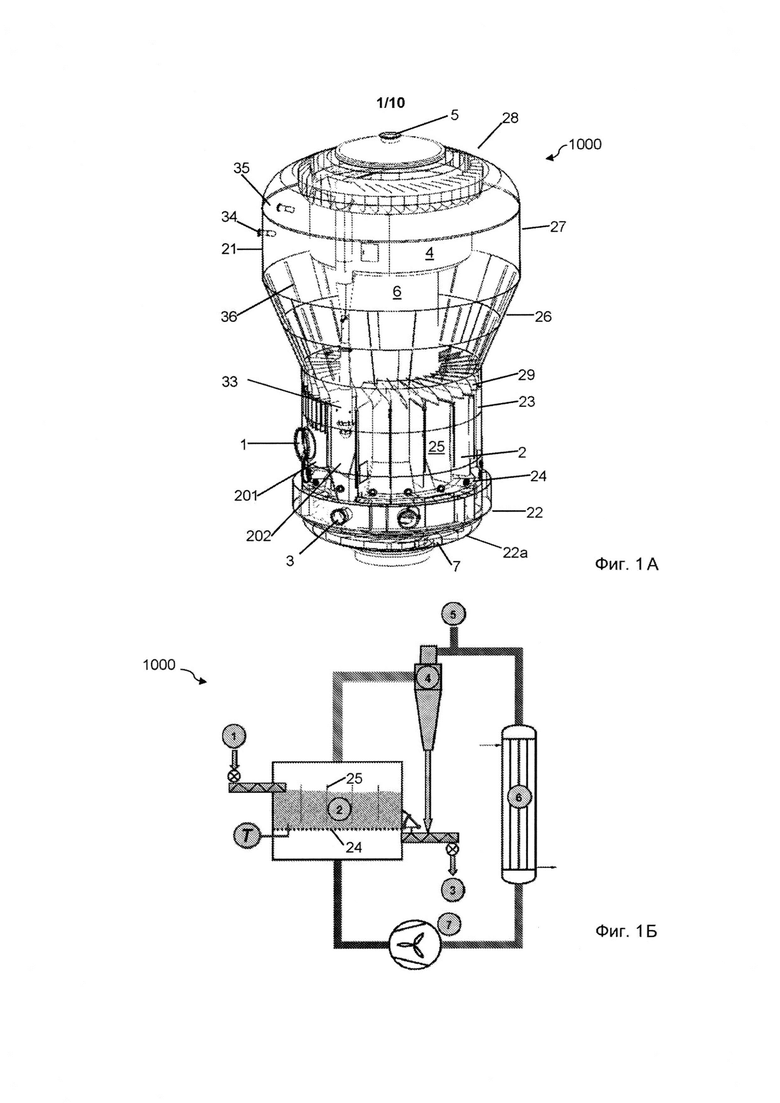

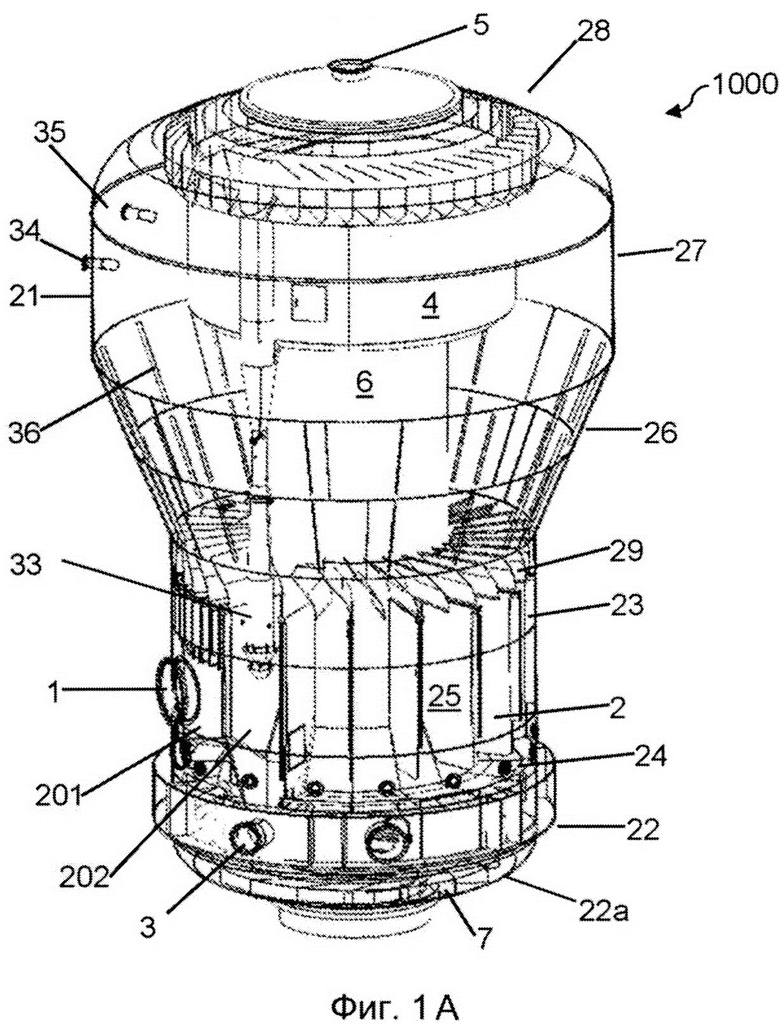

Фиг. 1А: перспективный вид сбоку первого варианта осуществления установки согласно изобретению,

Фиг. 1Б: схематическое представление установки на фиг. 1А,

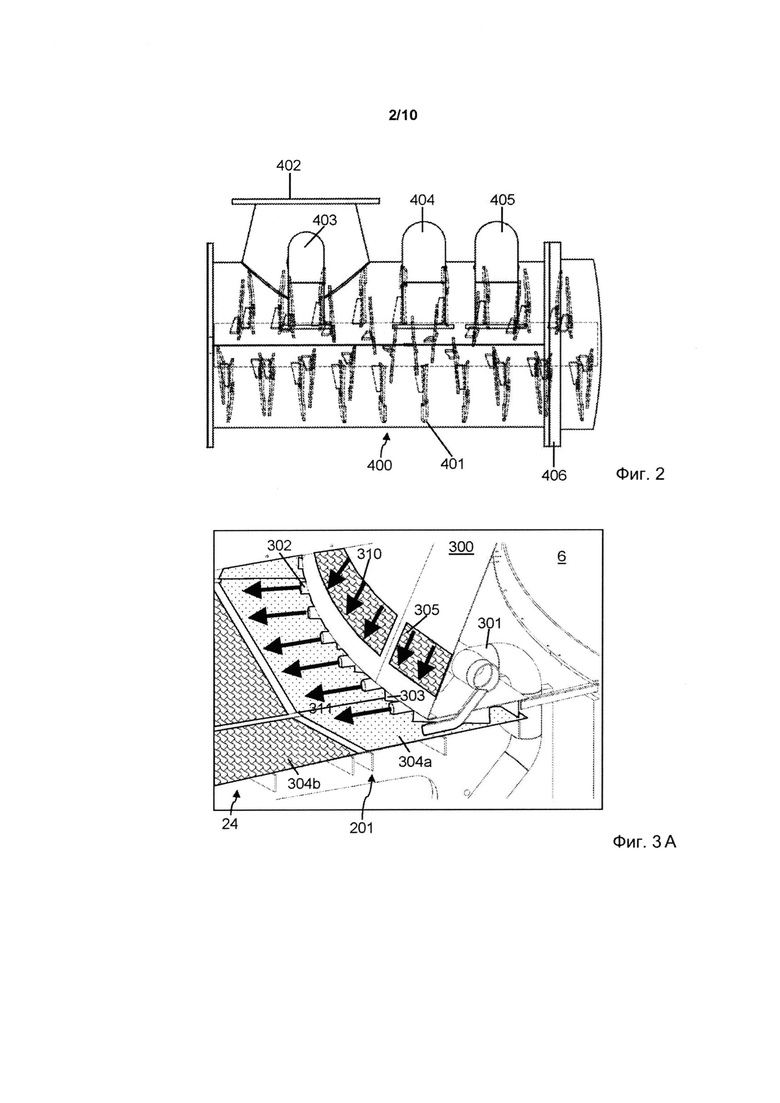

Фиг. 2: вид по сечению загрузочного устройства установки согласно фиг. 1А,

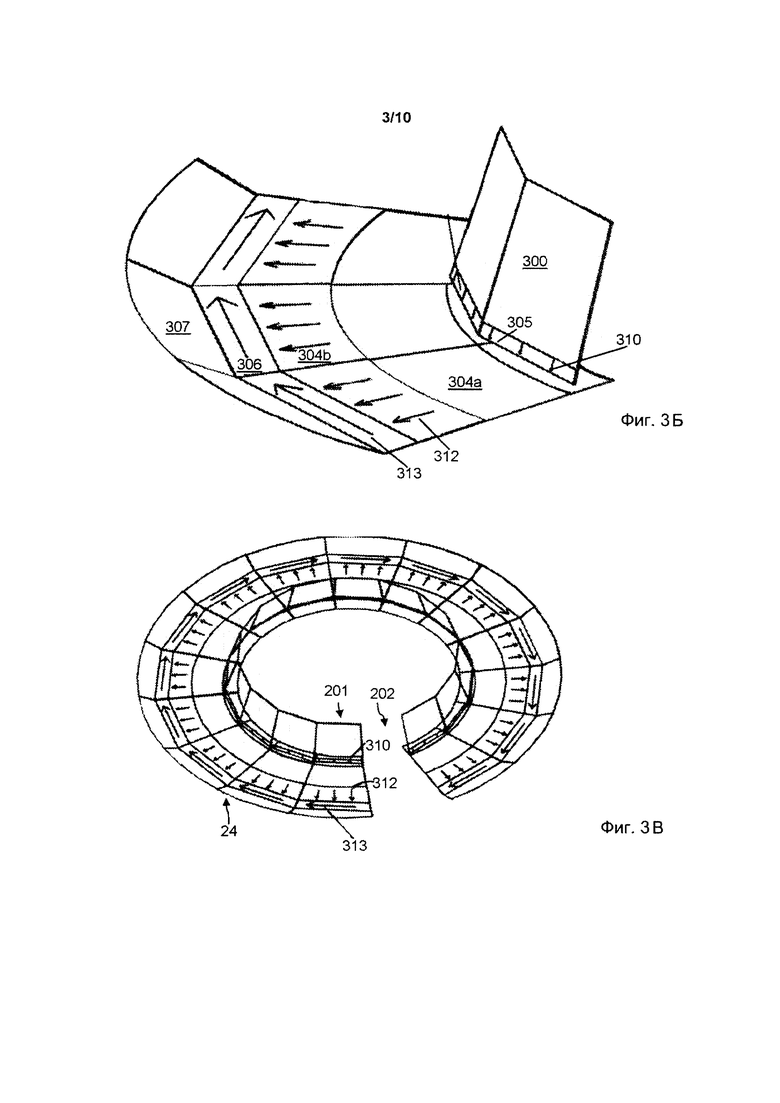

Фиг. 3А-3В: перспективные местные виды области днища установки согласно фиг. 1А,

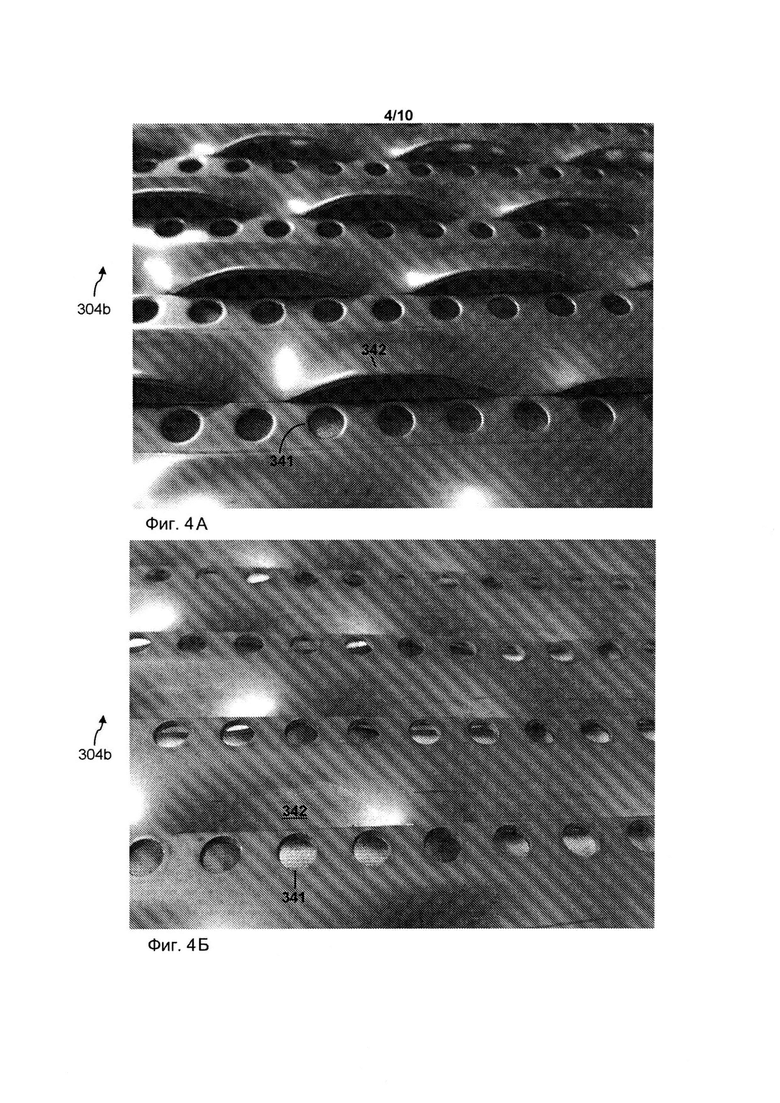

Фиг. 4А и 4Б: перспективные местные виды нижней стороны и верхней стороны перфорированного листа с чешуйками для установки согласно фиг. 1А и 1Б,

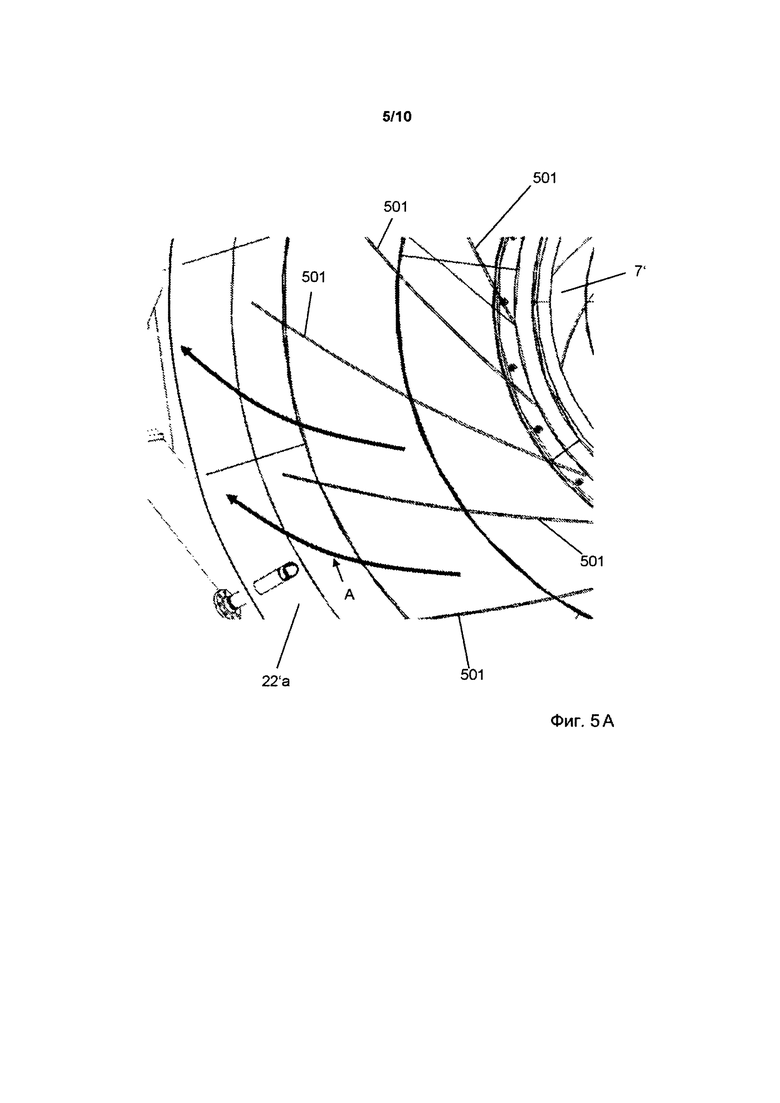

Фиг. 5А: вид сверху на область днища второго варианта осуществления установки согласно изобретению с выходным направляющим аппаратом,

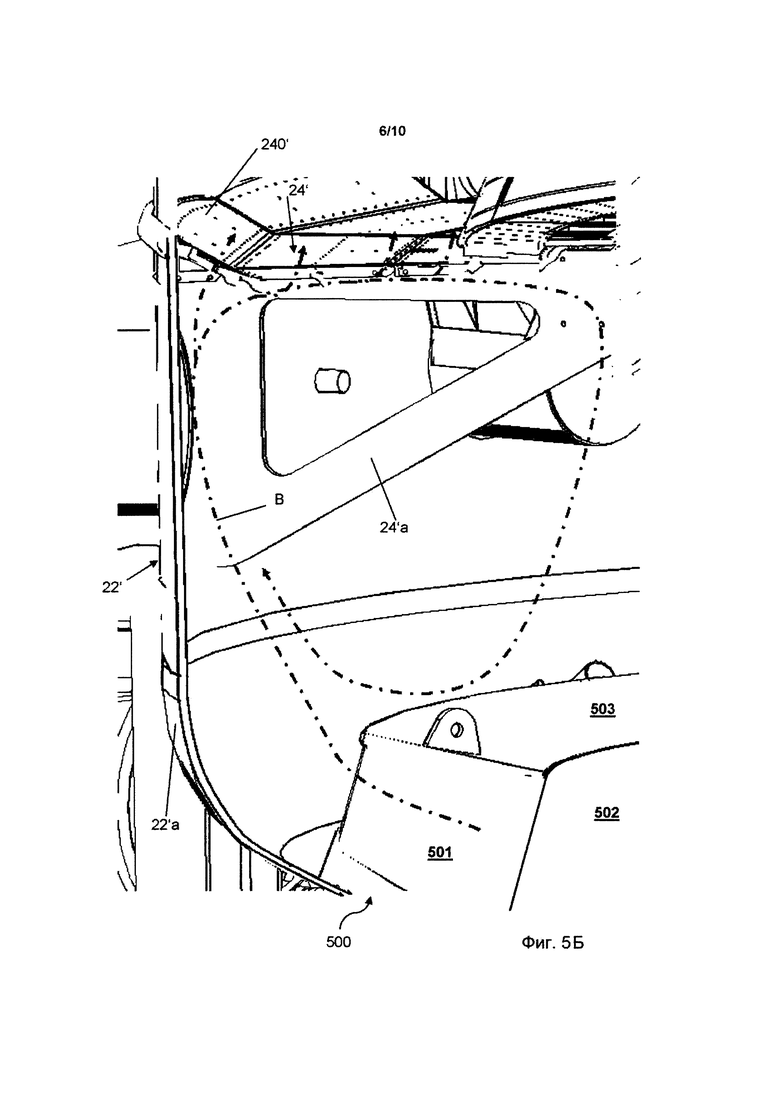

Фиг. 5Б: частичный вид в разрезе области днища на фиг. 5А,

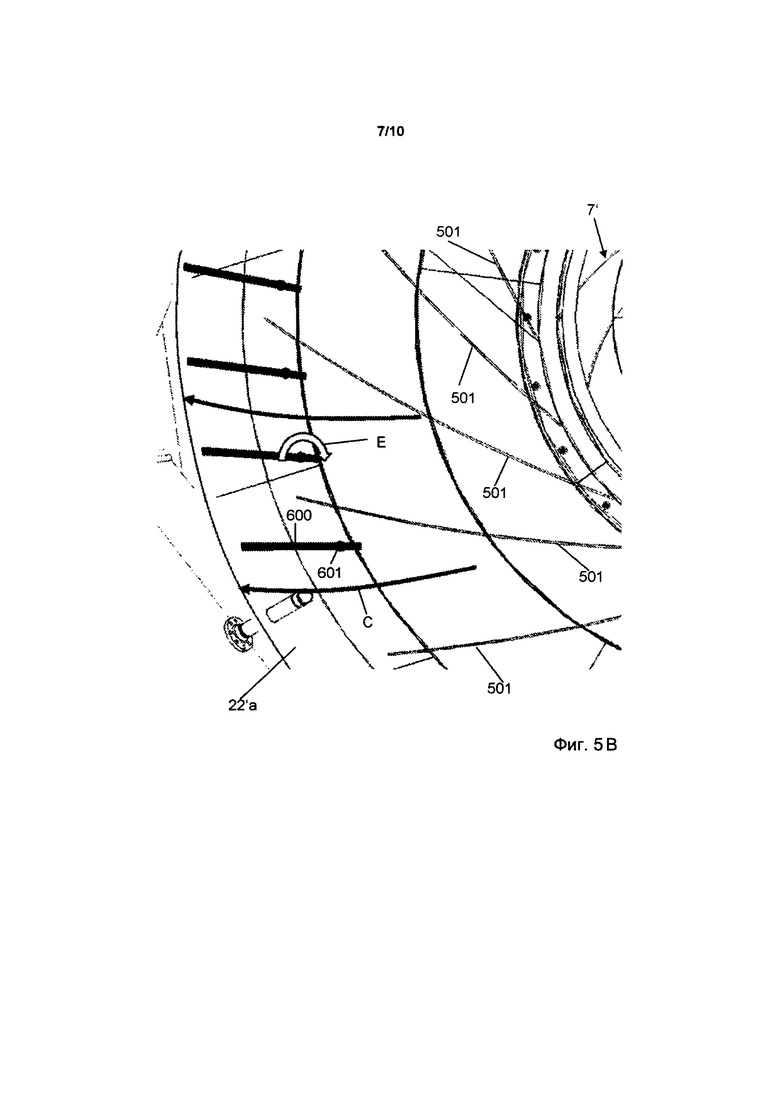

Фиг. 5В: вид как на фиг. 5А с дополнительными, способными к перемещению направляющими листами,

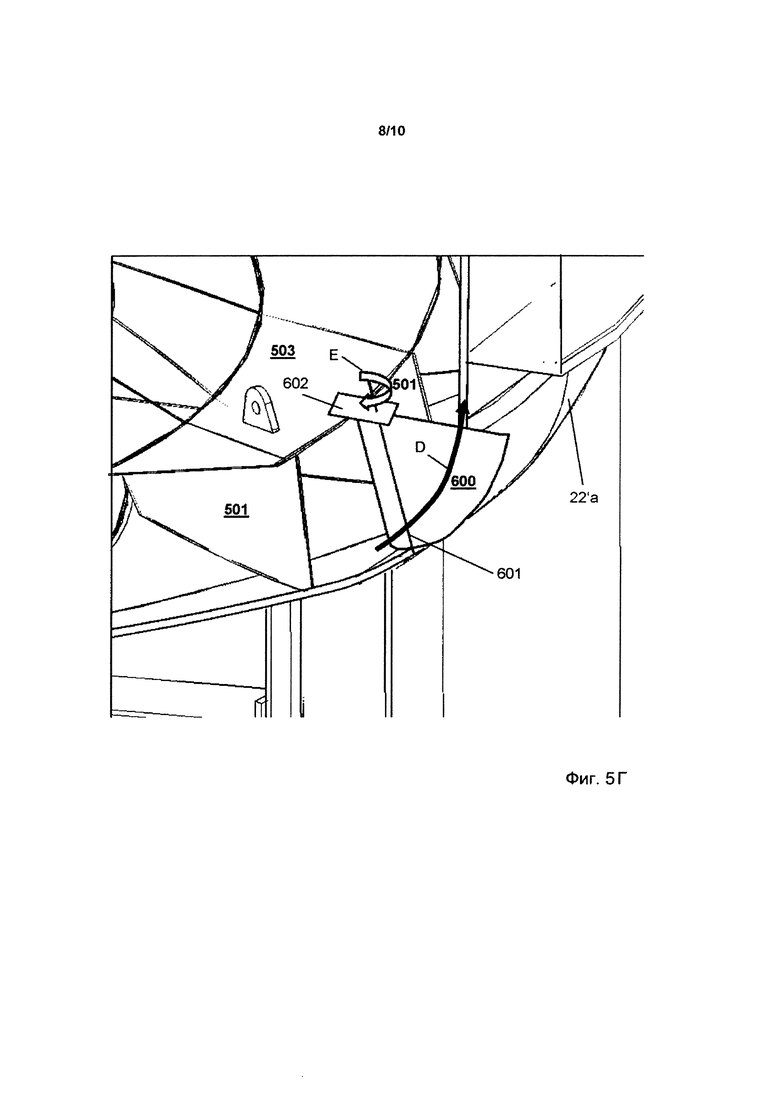

Фиг. 5Г: перспективный местный вид области днища по фиг. 5

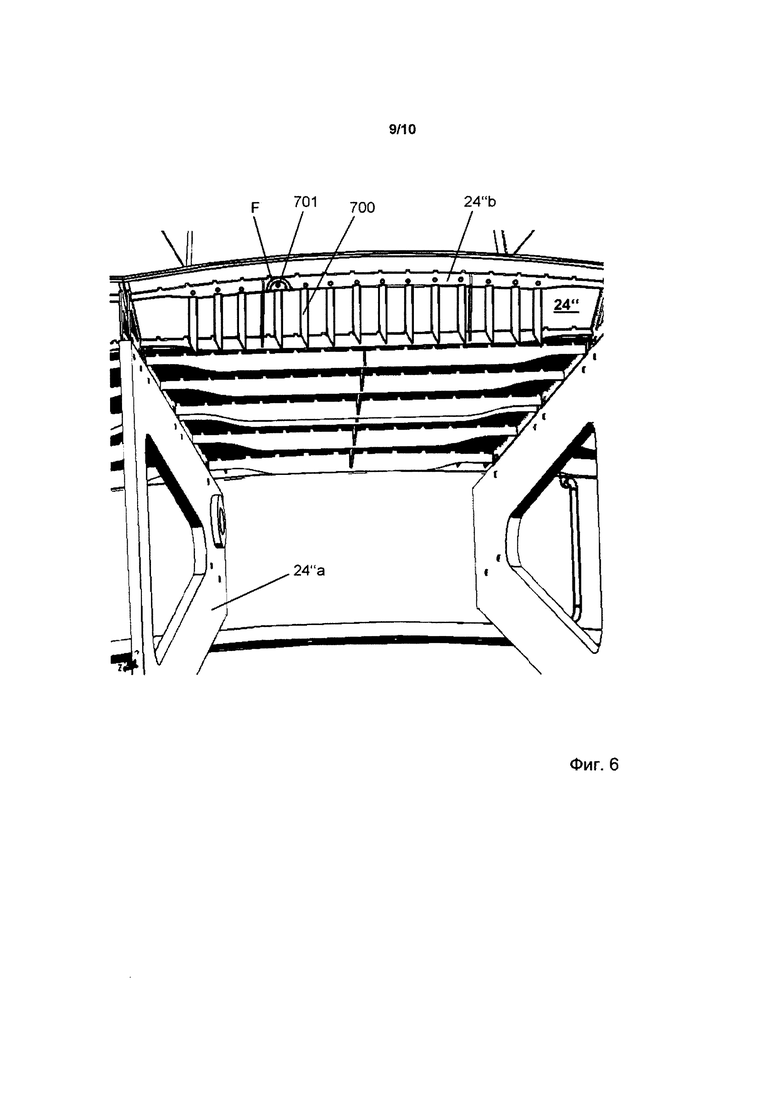

Фиг. 6: перспективный вид области днища третьего варианта осуществления установки согласно изобретению, и

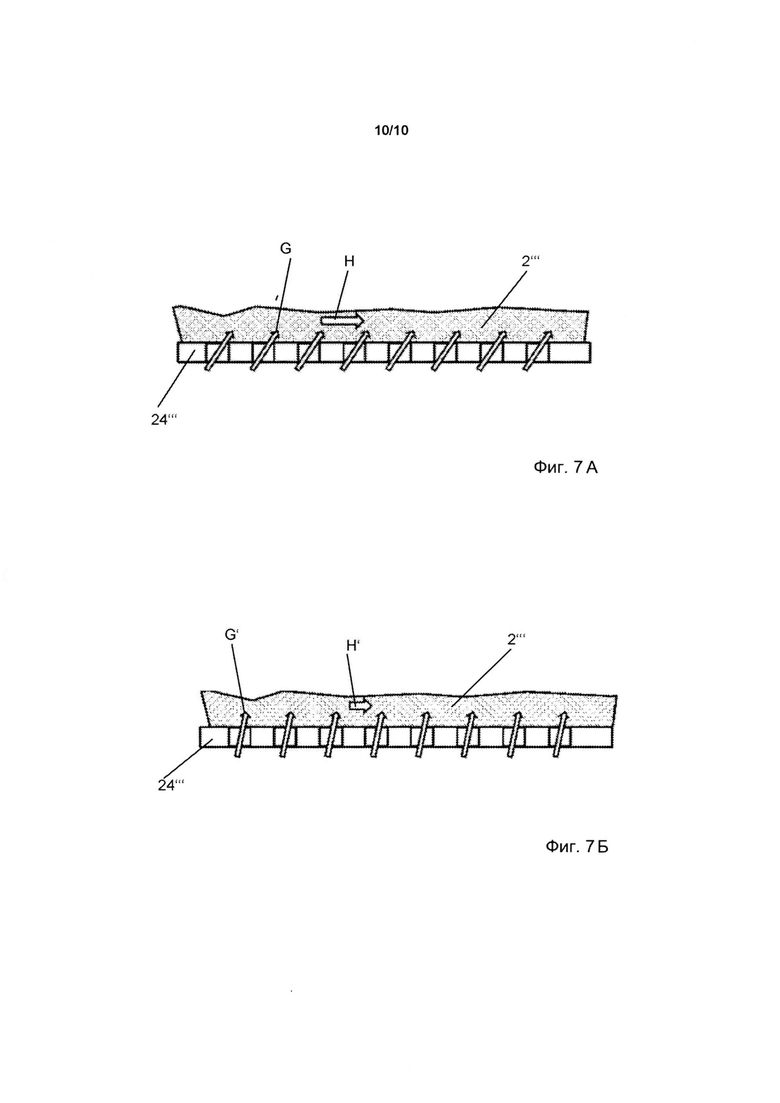

Фиг. 7А и 7Б: виды в разрезе через продуваемое днище установки согласно фиг. 5А-5Г.

Фиг. 1А и 1Б показывают соответствующую изобретению установку в форме испарительной сушилки 1000 с псевдоожиженным слоем с загрузочным устройством 1 для загрузки подлежащего высушиванию продукта в форме выжатой пульпы в резервуар 21, который имеет технологическое пространство 23 в области его днища 22. Выражаясь точнее, пульпа вводится в технологическое пространство 23, в котором посредством продувания через продуваемое днище 24 перегретого пара создают псевдоожиженный слой 2 для высушивания пульпы. Высушенная пульпа может выноситься затем посредством разгрузочного устройства 3 из резервуара 21, в то время как унесенные паром из технологического пространства 23 частицы отделяются в пределах резервуара 21 поверх псевдоожиженного слоя 2 посредством, в том числе, пылесборника 4. Освобожденный от частиц пар поступает, наконец, частично к пароотводу 5 и частично к нагревательному устройству для последующего перегревания посредством нагревателя 6 таким образом, что он вновь может быть подведен посредством включенного промежуточным образом вентиляторного устройства или же воздуходувного устройства 7 в технологическое пространство 23 через продуваемое днище 24. Тем самым, для части пара реализован закрытый циркуляционный контур.

Поверх продуваемого днища 24 расположены вертикально направленные стенки 25, которые простираются по существу от наружной стенки нагревателя 6 до стенки резервуара 21 для образования между собой ячеек в технологическом пространстве 23. Стенки 25 могут достигать в нижнем направлении продуваемого днища 24, однако, в этом случае, они должны иметь отверстия или образовывать между собой и продуваемым днищем 24 свободное пространство. Образованные посредством стенок 25 ячейки являются открытыми сверху таким образом, что служащий в качестве псевдоожижающего средства пар протекает снизу вверх через ячейки и уносит с собой обрабатываемый материал или частицы, и транспортирует их, при известных обстоятельствах, в распложенную далее ячейку.

Первое вихреобразование происходит между технологическим пространством 23 и расширительным конусом 26 посредством лопастей 29 сверху от стенок 25. Тем самым вертикальный поток пара отклоняется в технологическом пространстве 23 таким образом, что в расширительном конусе 26 образуется вихревой поток. В результате вихревого воздействия пар, совместно с унесенными им частицами, направляется на стенку резервуара 21, вследствие чего происходит торможение частиц, а именно, посредством пристеночного трения таким образом, что заторможенные частицы выпадают затем вдоль стенок в технологическое пространство 23.

В расширительном конусе 26 происходит уменьшение скорости потока, что ведет к расширению потока пара из ячеек. Расширительный конус 26 и присоединяющаяся к нему верхняя область 27 не имеют никаких внутренних устройств, то есть, предоставляют свободное пространство, в котором, при отделении частиц, потоки из ячеек расходятся и, по меньшей мере, частично смешиваются. Для передачи кинетической энергии с целью улучшения смешивания слоев потока с различными тепловыми состояниями, перегретый пар вдувается в верхнюю область 27 посредством форсунок 34 и 35. Отделенные частицы отводятся вдоль стенки в расширительном конусе 26 по ребрам 36 в вертикальном направлении, в то время как остаточные частицы совместно с паром входят в центральный сепаратор, выполненный в форме пылесборника 4 в крышке 28 резервуара. При этом ребра 36 обеспечивают торможение частиц, которое содействует их сепарированию. Внутренний контур крышки 28 сформирован для отклонения потока.

После предварительного отделения частиц в свободном пространстве, производится отделение меньших частиц посредством продувания смеси пара и частиц через пылесборник 4. Наконец, отделенная посредством циклонного пылеуловителя 33 пыль поступает в выпускную ячейку 202 в технологическом пространстве 23.

Загрузочное устройство 1 вносит обрабатываемую пульпу в первую ячейку в технологическом пространстве 23, которая обозначается в дальнейшем как впускная ячейка 201. Снабженная разгрузочным устройством 3 последняя ячейка или же выпускная ячейка 202 не продувается или продувается только в незначительной мере псевдоожижающим средством таким образом, что входящий сверху или вдоль продуваемого днища 24 в эту ячейку 202 материал попадает в область днища, и может быть удален посредством разгрузочного устройства 3, прежде всего, как описано в ЕР 2146167 В1. Для обеспечения равномерного и непрерывного псевдоожижения в псевдоожиженном слое 2 может применяться система управления процессом согласно ЕР 2457649 А1.

Загрузочное устройство 1 располагают таким образом, что оно размещает пульпу в середине впускной ячейки 201, на высоте верхних выбросов псевдоожиженного слоя 2, что предоставляет более низкую укладку по сравнению с известными установками. Кроме того, загрузочное устройство обеспечивает поступление пульпы во впускную ячейку 201 в разрыхленном и предварительно нагретом состоянии. Для этого оно включает в себя шнековый транспортер 400 с вращающимися лопатками 401, как представлено на фиг. 2. В области 402 подачи влажный продукт, то есть, подлежащая высушиванию пульпа подводится и подвергается непосредственному воздействию пара из первого подвода 403 пара, также происходит измельчение скомкованной пульпы в результате подведения механической энергии со стороны вращающихся лопаток 401. Однако посредством вращения лопаток 401 пульпа также транспортируется, и во время транспортировки вновь подвергается воздействию пара из вторых подводов 404 и 405 пара. Таким образом, за счет подходящего подвода пара в области 402 подачи, а также в ходе последующего измельчения скомкованной пульпы во время транспортировки достигают не только подогрева пульпы в процессе испарения воды, но также одновременного создания соответствующей турбулентности, из-за чего там также действительно имеется вихревое движение. Посредством механической транспортировки с помощью механически действующих лопаток 401 и предварительного нагревания, а также пневматической транспортировки с помощью подвода 403-405 пара, пульпа поступает в технологическое пространство 23 в разрыхленном и предварительно нагретом состоянии, что противодействует образованию последующих комкований пульпы в технологическом пространстве 23. Этим предотвращается засорение отверстий, просветов и подобных элементов в технологическом пространстве 23 и обеспечивается надежность непрерывной транспортировки пульпы от впускной ячейки 201 к выпускной ячейке 202.

Шнековый транспортер 400 размещен посредством стыковочной области 406 на резервуаре 21 и обеспечивает введение пульпы в разрыхленном и предварительно нагретом состоянии во впускную ячейку 201 совместно с избыточным объемом пара, который в резервуаре 21 сразу удаляется вверх. Предпочтительно, впускная ячейка 201 покрывает поверхность продуваемого днища 24 большую, нежели каждая из остальных ячеек таким образом, что подведенная пульпа контактирует на увеличенной области днища с увеличенным объемом пара, что опять-таки противодействует комкованию. Тем самым учитывается то обстоятельство, что во впускной ячейке 201 пульпа имеет самую высокую влажность. Удваивание величины впускной ячейки 201 по сравнению с остальными ячейками было выявлено как оптимальное.

Поток от впускной ячейки 201 к выпускной ячейке 202 кондиционируется посредством нескольких направляющих поток компонентов таким образом, что дополнительно предотвращается комкование, как далее описывается со ссылками на фиг. 3А-3В, 4А и 4Б.

Фартук 300 ограничивает кольцеобразное технологическое пространство 23 в направлении вовнутрь. Между фартуком 300 и нагревателем 6, выше продуваемого днища 24, впадает труба 301 подвода пара, выполненная для подведения пара посредством форсунок 302, по меньшей мере, к первой четверти ячеек над продуваемым днищем 24, как представлено на фиг. 3А. Этим создается поток от фартука 300 в радиальном направлении к стенке резервуара 21, смотри линии 311 потока. При этом труба 301 подвода пара расположена в кольцевом участке впускной ячейки 201 для обеспечения там усиления разрыхления с помощью поперечно направленных потоков пара, поскольку там пульпа также несет с собой все еще самый большой объем воды. Кроме того, направляющие листы 303 расположены между форсунками 302 для обеспечения поперечного потока в каждой ячейке. Форсунки 302 и направляющие листы 303 таким образом представляют собой направляющие поток компоненты, причем подвод пара посредством форсунок 302 обеспечивает дополнительный подогрев и испарение воды из пульпы.

Продуваемое днище 24 и фартук 300 выполнены из перфорированных листов 304а, 304b или же 305 для целенаправленного направления потока. При этом все перфорированные листы 304а, 304b и 305 имеют отверстия для сквозного прохода перегретого пара, в то время как некоторые из этих перфорированных листов, а именно перфорированные листы 304b и 305, кроме того, имеют также неровности для направления пара. Вследствие этого перфорированные листы 305 фартука 300 содействуют потоку вдоль фартука 300 вниз к продуваемому днищу 24, смотри линии 310 потока, в то время как перфорированные листы 304b содействуют потоку вдоль линий 312 потока как продлений линий 311 потока таким образом, что круговой поток в псевдоожиженном слое 2 отклоняется по существу перпендикулярно продуваемому днищу 24, а именно, от фартука 300, над продуваемым днищем 24 и назад к фартуку 300. Другой круговой поток того же направления вращения посредством непоказанных перфорированных листов с неровностями отклоняется в направлении открытых концов ячеек по наклоненному вверх продлению днища, которое представляет контактирующий со стенкой резервуара 21 край 307 согласно фиг. 3Б, а именно, вдоль продуваемого днища 24, края 307 и стенки, обратно к продуваемому днищу 24.

Между перфорированным листом 304b и краем 307, и таким образом, между обоими вертикальными однонаправленными круговыми потоками простирается транспортировочная область 306, которая обеспечивает горизонтальной окружной путь от впускной ячейки 201 к выпускной ячейке 202 для нагнетания пульпы в технологическое пространство 23. Согласно изобретению, сквозной транспортировочный путь пульпы в технологическом пространстве 23 располагается, в результате воздействия со стороны горизонтальных транспортировочных импульсов, в направлении разгрузочной области, смотри линии 313 потока, в то время как, по меньшей мере, на первой четверти технологического пространства 23 поток отклоняется к вихревому движению с 2 однонаправлено циркулирующими вихрями на ячейку, что гомогенизирует поток материала в технологическом пространстве 23 и улучшает высушивание.

Форсунки 302, направляющие листы 303 и перфорированные листы 304а, 304b и 305 могут отличаться для каждой ячейки для обеспечения прогрессирующего высушивания пульпы. Таким образом, относительная апертура перфорированных листов от 304а до 305, от впускной ячейки 201 к выпускной ячейке 202 становится меньше.

Фиг. 4А и 4Б примерно показывают перфорированный лист 304b, который имеет несколько отверстий 341 и чешуйки 342. Выражаясь точнее, фиг. 4А показывает нижнюю сторону 343, на которой перфорированный лист 403b имеет в области чешуек 342 в каждом случае одно большое отверстие для перегретого пара, которое ведет в представленную на верхней стороне 344 на фиг. 4Б неровность, и тем самым может наделять перегретый пар направляющим импульсом. Предполагаются возможными самые различные геометрические выполнения, также предполагается, что представленные на фиг. 3Б и 3В линии 312 потока простираются не точно в радиальном направлении, но с наклоном в направлении линий 313 потока для содействия транспортировке пульпы.

Вентилятор 7, который предоставлен согласно фиг. 1А в пределах выпуклого днища 22а днища 22, служит для подачи потока перегретого пара из нагревателя 6, который зачастую называют также потоком паровоздушной смеси, и который делает возможным псевдоожижение в псевдоожиженном слое 2. Потребность в потоке паровоздушной смеси или же в осушающей паровоздушной смеси в отдельных ячейках технологического пространства 23 является различной, поскольку высушиваемая пульпа от впускной ячейки 201 по направлению к выпускной ячейке 202 теряет влажность. Поскольку посредством воздуходувного устройства 7 поток паровоздушной смеси входит по существу параллельно в отдельные ячейки над продуваемым днищем 24, паровоздушная смесь распределяется соответственно потере давления, которая образуется при прохождении потока через отдельные ячейки. На эту потерю давления преимущественно воздействуют через потерю давления продуваемого днища 24 и находящейся на нем массы псевдоожиженного слоя 2.

Пульпа должна сушиться не только в технологическом пространстве 23, но одновременно для высушивания она должна транспортироваться также от впускной ячейки 201 к выпускной ячейке 202. В варианте осуществления на фиг. 3А-3Г при этом посредством целенаправленного выбора числа, направленности и/или расположения отверстий 341, чешуек 342, форсунок 302 и направляющих листов 303 можно воздействовать как на транспортировку, так и на вихревое движение, и таким образом, на высушивание. Отверстия 341 и чешуйки 342 в перфорированных листах 304а, 304b и 305, а также направляющие листы 303 неподвижно смонтированы в испарительной сушилке 1000 с псевдоожиженным слоем. Далее описывается альтернативное к этому построение с отсылками к фиг. 5А-5Г.

Фиг. 5А показывает вид сверху на выпуклое днище 22'а второго варианта осуществления соответствующей изобретению испарительной сушилки с псевдоожиженным слоем, в которой дополнительно к воздуходувному устройству Т расположены несколько направляющих листов 501 выходного направляющего аппарата 500, которые служат для кондиционирования потока в выпуклом днище 22'а, а именно, для направления потока радиально наружу, как представлено посредством маршрута А потока на фиг. 5А. Выходной направляющий аппарат 500 включает в себя последующие направляющие листы 502 и 503 с различными ориентациями, как лучше всего представлено на фиг. 5Б, которая показывает частичный вид в перспективе области под продуваемым днищем 24' в пределах днища 22' с выпуклым днищем 22'а. При этом на фиг. 5Б также представлен опорный компонент 24'а продуваемого днища, вдоль которого кондиционированный посредством выходного направляющего аппарата 500 поток согласно пути В потока поднимается, и поступает в технологическое пространство либо через отверстия по существу в горизонтально простирающемся продуваемом днище 24', либо в направлении к наклоненному к стенке днища 22' краю 240", или же циркулирует в области днища 22' ниже продуваемого днища 24'.

Неожиданным образом было установлено, что отклоняемый посредством выходного направляющего аппарата 500 ниже продуваемого днища 24' вихревой поток в технологическом пространстве оказывает значительное воздействие на транспортировку твердого вещества. Для обеспечения целенаправленного воздействия на эту транспортировку твердого вещества, согласно изобретению предлагается предусматривать перемещаемые в направлении вовнутрь направляющие листы 600 в области днища 22', прежде всего, вплоть до выпуклого днища 22'а, как представлено на фиг. 5В и 5Г. При этом каждый перемещаемый направляющий лист 600 может поворачиваться вокруг оси 601 вращения посредством регулировочного устройства 602. Регулировочное устройство 602 может быть настроено либо вручную в случае открывания соответствующей изобретению испарительной сушилки с псевдоожиженным слоем, либо также снаружи испарительной сушилки с псевдоожиженным слоем, также и в процессе осуществляемого ею высушивания.

Альтернативно к перемещаемым направляющим листам 600, или даже дополнительно к ним, другие перемещаемые направляющие листы 700 могут быть расположены непосредственно под продуваемым днищем. Это представлено на фиг. 6 в перспективном виде, согласно которому по существу параллельно продуваемому днищу 24'' расположены перемещаемые направляющие листы 700 в области опорных компонентов 24''b продуваемого днища, а именно с возможностью вращения вокруг оси 701 вращения, как обозначено посредством стрелки F. Опорные компоненты 24''b продуваемого днища, со своей стороны, укреплены посредством опорных компонентов 24''а продуваемого днища, которые укреплены на стенке днища.

Посредством фиг. 7А и 7Б далее разъясняется принцип действия перемещаемых направляющих листов 600 или же 700. На фиг. 7А и 7Б показан путь G или же G' потока через отдельные отверстия в продуваемом днище 24''', который оказывает воздействие на путь Н или же Н' транспортировки твердого вещества в пределах псевдоожиженного слоя 2'''. В зависимости от направленности пути G или же G' потока возникают различные эффекты. Например, путь G потока согласно фиг. 7А за счет своего менее значительного наклона к продуваемому днищу 24''' приводит к усилению транспортировки в пределах псевдоожиженного слоя 2''', в то время как путь G' потока согласно фиг. 7Б проходит через продуваемое днище 24''' под более крутым углом и, таким образом, обеспечивает усиление вихревого движения в псевдоожиженном слое 2'''.

Само собой разумеется, перемещаемые направляющие листы 600 или же 700 могут быть скомбинированы со специальными конструкциями перфорированных листов, а также с направляющими листами над продуваемым днищем. Такая комбинация предоставляет возможность точного регулирования, необходимого с целью оптимизации высушивания для соответствующей пульпы потока от впускной ячейки к выпускной ячейке.

Раскрытые в вышеприведенном описании, в чертежах, а также в пунктах формулы изобретения признаки могут быть существенными для исполнения изобретения в его различных вариантах осуществления как по отдельности, так и в произвольной своей комбинации.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Загрузочное устройство

2, 2''' Псевдоожиженный слой

3 Разгрузочное устройство

4 Пылесборник

5 Пароотвод

6 Нагреватель

7,7' Воздуходувное устройство

21 Резервуар

22,22' Днище

22а, 22'а Выпуклое днище

23 Технологическое пространство

24, 24', 24'', 24''' Продуваемое днище

24'а, 24''а, 24''b Опорный компонент продуваемого днища

25 Стенка

26 Расширительный конус

27 Верхняя область

28 Крышка

29 Лопасть

33 Циклонный пылеуловитель

34 Форсунка

35 Форсунка

36 Ребро

201 Впускная ячейка

202 Выпускная ячейка

240' Край

300 Фартук

301 Труба подвода пара

302 Форсунка

303 Направляющий лист

304а Перфорированный лист

304b Перфорированный лист

305 Перфорированный лист

306 Область транспортировки

307 Край

310-313 Линия потока

341 Отверстие

342 Чешуйка

343 Нижняя сторона

344 Верхняя сторона

400 Шнековый транспортер

401 Лопатка

402 Область подачи

403-405 Подвод пара

406 Стыковочная область

500 Выходной направляющий аппарат

501-503 Направляющий лист

600 Перемещаемый направляющий лист

601 Ось вращения

602 Перемещающее устройство

700 Перемещаемый направляющий лист

701 Ось вращения

1000 Испарительная сушилка с псевдоожиженным слоем

А Путь потока

В Путь потока

С Путь потока

D Путь потока

Е Направление вращения

F Направление вращения

G, G' Путь потока

H, Н' Путь транспортировки твердого вещества

Изобретение относится к установке (1000) для удаления текучих сред и твердых веществ из смеси материалов, имеющих форму частиц, выполненной с резервуаром (21), который образует кольцеобразное технологическое пространство (23) с несколькими отделенными друг от друга посредством стенок (25) ячейками, включающими впускную ячейку (201), промежуточные ячейки и выпускную ячейку (202), загрузочным устройством (1), разгрузочным устройством (3) для выведения обработанной смеси из выпускной ячейки (202) технологического пространства (23), вентиляторным устройством (7) для подачи первого псевдоожижающего средства в виде перегретого пара снизу в технологическое пространство (23) через продуваемое днище (24) для формирования псевдоожиженного слоя (2), нагревательным устройством (6) для подготовки первого псевдоожижающего средства перед вентиляторным устройством (7), завихрителем (29) для кондиционирования потока, направленного к нагревательному устройству (6) и к пароотводу (5). Для содействия транспортировке смеси от впускной ячейки (201) к выпускной ячейке (202) и/или вихревого движения смеси в технологическом пространстве (23) продуваемое днище (24) имеет первые неровности, второе псевдоожижающее средство в виде перегретого пара, подводимого параллельно продуваемому днищу (24) посредством первых форсунок во впускную ячейку (201). И/или предусмотрены первые направляющие поток компоненты сверху от продуваемого днища (24) и/или вторые направляющие поток компоненты снизу от продуваемого днища (24). Загрузочное устройство (1) для смеси соединено с резервуаром (21) в области впускной ячейки (201) и подает смесь во впускную ячейку (201) разрыхленной посредством механической транспортировки посредством механически действующих лопаток, прежде всего шнекового транспортера, и/или предварительно подогретой, и/или посредством пневматической транспортировки посредством подачи с помощью третьего псевдоожижающего средства в форме перегретого пара посредством впрыскивания пара в шнековый транспортер. Изобретение должно предотвратить комкование высушиваемых материалов. 16 з.п. ф-лы, 7 ил.

1. Установка (1000) для удаления текучих сред и твердых веществ из смеси имеющих форму частиц материалов, содержащая:

- резервуар (21), который образует кольцеобразное технологическое пространство (23) с несколькими отделенными друг от друга посредством стенок (25) ячейками, включающими в себя впускную ячейку (201), промежуточные ячейки и выпускную ячейку (202),

- загрузочное устройство (1) для введения подлежащей обработке смеси во впускную ячейку (201) технологического пространства (23),

- разгрузочное устройство (3) для выведения обработанной смеси из выпускной ячейки (202) технологического пространства (23),

- вентиляторное устройство (7, 7') для подачи первого псевдоожижающего средства, прежде всего в форме перегретого пара, снизу в технологическое пространство (23) через продуваемое днище (24, 24', 24'', 24''') для формирования псевдоожиженного слоя (2) в технологическом пространстве (23),

- нагревательное устройство (6) для подготовки первого псевдоожижающего средства в направлении потока перед вентиляторным устройством (7, 7'),

- завихритель (29) для кондиционирования потока в резервуаре (21) технологического пространства (23) к нагревательному устройству (6) и, частично, к пароотводу (5), и

- обеспыливающее устройство (4) в пути потока между технологическим пространством (23) и нагревательным устройством (6), причем посредством обеспыливающего устройства (4) к выпускной ячейке (202) является отводимая пыль,

отличающаяся тем, что

- загрузочное устройство (1) для смеси соединено с резервуаром (21) в области впускной ячейки (201), и

- загрузочное устройство (1) подает смесь во впускную ячейку (201) разрыхленной:

- посредством механической транспортировки, посредством механически действующих лопаток (401), прежде всего шнекового транспортера (400), и/или

- предварительно подогретой и/или посредством пневматической транспортировки, предпочтительно посредством подачи с помощью третьего псевдоожижающего средства, прежде всего в форме перегретого пара, посредством впрыскивания (403-405) пара в шнековый транспортер (400).

2. Установка по п. 1, отличающаяся тем, что:

для содействия транспортировке смеси от впускной ячейки (201) к выпускной ячейке (202) и/или вихревого движения смеси в технологическом пространстве(23)

- продуваемое днище (24) имеет неровности (342) и/или

- по меньшей мере, время от времени второе псевдоожижающее средство, прежде всего в форме перегретого пара, является подводимым по существу параллельно продуваемому днищу (24) посредством форсунок (302), по меньшей мере, во впускную ячейку (201), и/или

- предусмотрены первые направляющие поток компоненты (303) сверху от продуваемого днища (24) и/или вторые направляющие поток компоненты (501, 502, 503, 600, 700) снизу от продуваемого днища (24', 24'', 24'''').

3. Установка по п. 2, отличающаяся тем, что во впускной ячейке (201) смешивание подсушенных и влажных частей смеси происходит подобно баку с мешалкой, в промежуточных ячейках для предотвращения смешивания влажных частей с подсушенными частями смеси направление потока реализовано подобно проточной трубе, а в выпускную ячейку (202) через продуваемое днище (24) не поступает никакого псевдоожижающего средства.

4. Установка по одному из предшествующих пунктов, отличающаяся тем, что загрузочное устройство (1) для смеси соединено с резервуаром (21) на середине высоты впускной ячейки (201) и/или на высоте верхних выбросов псевдоожиженного слоя (2).

5. Установка по одному из предшествующих пунктов, отличающаяся тем, что поверхность продуваемого днища (24) впускной ячейки (201) превышает, предпочтительно вдвое, соответствующую поверхность продуваемого днища (24) промежуточных ячеек.

6. Установка по одному из предшествующих пунктов, отличающаяся тем, что продуваемое днище (24) имеет отверстия (341) во впускной ячейке (201) и в промежуточных ячейках, относительная апертура которых, предпочтительно, убывает от впускной ячейки (201) по направлению к выпускной ячейке (202).

7. Установка по одному из предшествующих пунктов, отличающаяся тем, что продуваемое днище (24) имеет неровности (342) в форме располагающихся с углублением выемок и/или, по меньшей мере, на первой четверти технологического пространства (23).

8. Установка по одному из предшествующих пунктов, отличающаяся тем, что продуваемое днище (24) на его обращенном к резервуару (21) краю (307) наклонено вверх, а в остальном простирается по существу горизонтально, причем край (307), предпочтительно, снабжен отверстиями (341) и/или неровностями (342), по меньшей мере, на первой четверти технологического пространства (23).

9. Установка по п. 2, отличающаяся тем, что второе псевдоожижающее средство является подводимым с давлением, превышающим по меньшей мере на 2 бар среднее давление в резервуаре (21), и/или в первой четверти технологического пространства (23).

10. Установка по п. 2, отличающаяся наличием ограждения (300) нагревательного устройства (6), причем, предпочтительно, ограждение (300) расширяется в технологическом пространстве (23) сверху вниз коническим образом, и форсунки (302) простираются между ограждением (300) и продуваемым днищем (24), и/или ограждение (300) имеет отверстия (341) и/или неровности (342), предпочтительно в форме углубленно располагающихся выемок.

11. Установка по одному из предшествующих пунктов, отличающаяся тем, что стенка (25) между выпускной ячейкой (202) и впускной ячейкой (201) простирается вниз до высоты продуваемого днища (24) и/или стенки (25) между впускной ячейкой (201) и первой промежуточной ячейкой, между промежуточными ячейками и между последней промежуточной ячейкой и выпускной ячейкой (202) имеют вертикальное удаление до продуваемого днища (24), прежде всего до края (307) продуваемого днища (24).

12. Установка по п. 2, отличающаяся тем, что первые направляющие поток компоненты (303) обеспечены и/или выполнены с возможностью перемещения между форсунками (302).

13. Установка по п. 2, отличающаяся тем, что вторые направляющие поток компоненты (501, 502, 503, 600, 700) подразделяются на первый, второй и третий наборы, причем вторые направляющие поток компоненты (501, 502, 503), входящие в первый набор, обеспечены в выпуклом днище (22'а) в качестве части выходного направляющего аппарата (500) вентиляторного устройства (7'), причем вентиляторное устройство (7'), предпочтительно, включает в себя воздуходувное устройство в пределах выходного направляющего аппарата (500).

14. Установка по п. 13, отличающаяся тем, что вторые направляющие поток компоненты (600), входящие во второй набор, обеспечены в выпуклом днище (22'а) и/или установлены на выходном направляющем аппарате (500) и/или выполнены с возможностью вращения в каждом случае вокруг по существу перпендикулярной продуваемому днищу (241) или простирающейся вертикально оси (601) вращения.

15. Установка по п. 13 или 14, отличающаяся тем, что вторые направляющие поток компоненты (700), входящие в третий набор, установлены на опорных компонентах (24''b) продуваемого днища и/или выполнены с возможностью вращения вокруг по существу параллельной продуваемому днищу (24'') или простирающейся горизонтально оси (701) вращения.

16. Установка по одному из пп. 2-15, отличающаяся тем, что число, направленность и/или расположение отверстий (341), имеющихся в продуваемом днище (24) и/или в ограждении (300), неровностей (342), имеющихся в продуваемом днище (24) и/или в ограждении (300), форсунок (302) и/или первых и/или вторых направляющих поток компонентов (303, 501, 502, 503, 600, 700) задано или выполнено с возможностью изменения или же заданы или выполнены с возможностью изменения для целенаправленного подвода к смеси горизонтальных транспортирующих импульсов в направлении выпускной ячейки (202) и/или вертикальных импульсов вихревого движения.

17. Установка по п. 16, отличающаяся тем, что направленность, прежде всего, вторых направляющих поток компонентов (600, 700), входящих во второй и/или третий набор, и/или подвод второго псевдоожижающего средства к форсункам (302) является изменяемым посредством управляемого из-за пределов резервуара (21) регулировочного устройства (602).

| US 5357686 A1, 25.10.1994 | |||

| Способ непрерывного получения химических волокон | 1981 |

|

SU1070223A1 |

| Установка для сушки высоковлажных дисперсных материалов | 1976 |

|

SU724899A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

Авторы

Даты

2018-11-21—Публикация

2015-03-09—Подача