Изобретение относится к волоконной оптике, в частности к технологии изготовления оптических волоконных световодов с высоким двулучепреломлением, сохраняющих поляризацию введенного в них излучения, которые применяются в волоконно-оптических системах передачи информации, а также в интерферометрических датчиках физических полей.

Одномодовое волокно, получаемое предлагаемым способом, имеет в поперечном сечении круглую сердцевину, круглую изолирующую оболочку и эллиптическую напрягающую оболочку, заключенные внутри опорного слоя из кварцевого стекла. Световоды, имеющие такую конструкцию, обладают повышенными свойствами сохранения поляризации света, которая обеспечивается за счет анизотропии радиальных напряжений, обусловленных эллиптической формой напрягающей оболочки.

Оптическое волокно с эллиптической напрягающей оболочкой выгодно отличается от других конструкций световодов, сохраняющих поляризацию излучения, более простой технологией их изготовления с обеспечением высокой производительности и низкой стоимости изделий.

Наиболее распространенной технологией получения анизотропных одномодовых волоконных световодов с эллиптической напрягающей оболочкой является технология получения заготовок волоконных световодов с использованием метода абразивной обработки, при которой цилиндрическую заготовку, полученную методом химического парофазного осаждения слоев оболочек и сердцевины с опорным слоем из кварцевого стекла, обрабатывают на шлифовальном станке до образования плоскопараллельных поверхностей, после чего производят округление заготовки при ее высокотемпературном пламенном нагреве и вытяжку волокна ("Single polarization optical fibers. Exposed cladding technique" - Applied Physics Letters, v.33, №9, 1978, р.815).

Данный способ недостаточно экономичен, низкопроизводителен, так как операция абразивной обработки заготовок трудоемка, продолжительна и приводит к значительным потерям дорогостоящей стекломассы.

Известен способ изготовления волоконных световодов, сохраняющих поляризацию излучения, описанный в патенте РФ №2155359, МПК 6 G 02 В 6/17, 2000 г. Способ заключается в получении заготовки на основе трубы из кварцевого стекла, внутри которой методом химического парофазного осаждения нанесены слои напрягающей и изолирующей оболочек и сердцевины, коллапсировании заготовки в штабик, абразивной обработке диаметрально противоположных наружных сторон заготовки-штабика путем нарезания по всей ее длине вдоль оси симметричных канавок шириной 0,3-1 мм и глубиной, обеспечивающей промежуток между дном канавки и напрягающей оболочкой, равный 0,2 диаметра напрягающей оболочки, последующем высокотемпературном круглении заготовки-штабика путем воздействия на нее перемещающимся пламенем горелки с одновременным вращением заготовки и вытягивании волокна. В способе применяется особый режим крушения заготовки, обеспечивающий получение хорошей формы эллипса напрягающей оболочки. Данный способ позволяет снизить потери стекломассы при абразивной обработке, повышает производительность процесса изготовления волоконных световодов.

Способ получения заготовок волоконных световодов, сохраняющих поляризацию излучения, описанный в патенте РФ №2155359, принят за прототип предлагаемого изобретения. Недостатками данного способа являются: во-первых невозможность увеличения эллиптичности напрягающей оболочки более 0,64, а следовательно, степени сохранения поляризации излучения, и во-вторых, повышенные оптические потери, обусловленные диффузией водорода в сердцевину при длительных операциях высокотемпературного кругления заготовки.

Задача настоящего изобретения состоит в повышении степени сохранения поляризационного излучения волоконных световодов за счет увеличения эллиптичности напрягающей оболочки, а также в снижении оптических потерь световодов за счет применения высокотемпературной обработки заготовок, улучшающих качество вытягиваемого волокна.

Поставленная задача решается новым способом изготовления заготовок волоконных световодов, сохраняющих поляризацию излучения, заключающимся в получении заготовок путем нанесении на внутреннюю поверхность отрезка кварцевой трубы методом химического парофазного осаждения последовательно слоев защитной оболочки из кварцевого стекла, легированного Р2О5 совместно с фтором, напрягающей оболочки, изолирующей оболочки и слоя сердцевины, коллапсировании трубки в штабик, абразивной обработке диаметрально противоположных наружных сторон заготовки-штабика путем нарезания по всей ее длине вдоль оси симметричных канавок шириной 0,3-1 мм и глубиной проникновения в слой защитной оболочки с обеспечением промежутка между дном канавки и напрягающей оболочкой, последующим высокотемпературным круглением заготовки-штабика с приданием напрягающей оболочке эллиптичной формы, в котором в отличие от прототипа перед высокотемпературным круглением заготовку выдерживают в растворе фтористоводородной кислоты до увеличения ширины канавки в слое защитной оболочки в 2-2,5 раза.

Для улучшения качества световодов по оптическим параметрам заготовку перед вытягиванием световода отжигают в воздушной атмосфере при 900-1000°С в течение 4-10 часов.

В новом способе оптимальная выдержка заготовки световода в растворе фтористоводородной кислоты приводит к расширению вырезанных в слое защитной оболочки канавок в 2-2,5 раза от первоначального размера. При этом первоначально прямоугольное сечение канавок принимает форму «капли» за счет большей скорости травления внутренних, легированных слоев нарезанных канавок, что приводит к увеличению эллиптичности напрягающей оболочки в конечном волокне более чем на 10%, а параметра сохранения поляризации - почти на порядок величины.

Отжиг заготовок обеспечивает удаление водорода из сердцевины заготовки, что приводит к снижению дополнительных оптических потерь, обусловленных восстановлением диоксида германия в процессах высокотемпературной пламенной обработки. Указанный температурно-временной режим отжига заготовок перед вытягиванием световодов подобран опытным путем и обеспечивает наилучший результат.

Совокупность изложенных признаков и анализ отличий от прототипа по существующему уровню техники позволяет сделать вывод о «новизне» и «изобретательском уровне» нового способа.

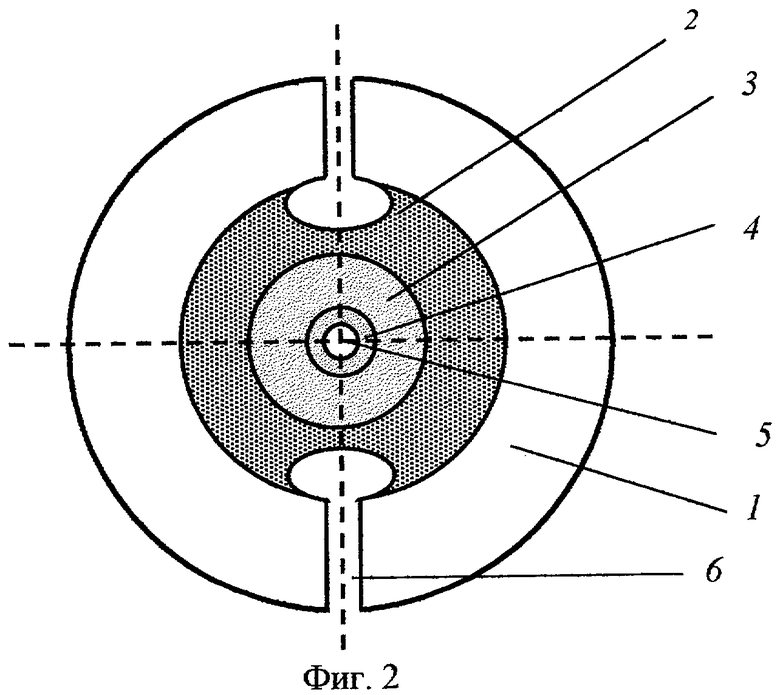

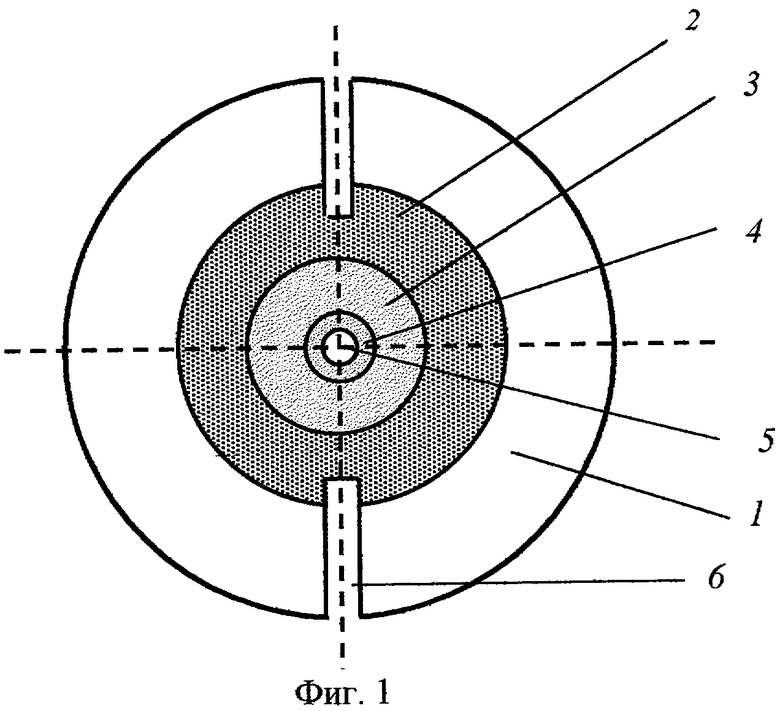

Способ иллюстрируется чертежами, на которых изображены формы поперечного сечения заготовки волокна при различных стадиях обработки.

На Фиг.1 показано сечение заготовки с вырезанными канавками прямоугольного сечения, где в опорном слое из кварцевого стекла 7 расположены слои защитной оболочки 2, напрягающей оболочки 3, изолирующей оболочки 4, сердцевины 5, и цифрой 6 обозначены вырезанные канавки.

На Фиг.2 показано сечение заготовки после выдержки в растворе фтористоводородной кислоты, в результате чего прямоугольные канавки 6 по Фиг.1 в защитной оболочке 2 принимают форму «капли».

Пример. На внутреннюю поверхность отрезка трубы 1 из кварцевого стекла с наружным диаметром 20 мм, толщиной стенки 2 мм и длиной 1 м методом внутреннего газофазного осаждения наносили слой защитной оболочки 2 (0,96 SiO2 - 0,03 P2O5 - 0,01 F), слой напрягающей оболочки 3 (0.78 SiO2 - 0,17 B2O5 - 0,05 GeO2), слой изолирующей оболочки 4 (0,985 SiO2 - 0,01 P2O5 - 0.005 F) и слой сердцевины 5 (0,89 SiO2 - 0,13 GeO2). В процессе осаждения слоев защитной оболочки 2 три прохода горелки произвели не на всю длину трубки 1 (150, 250, и 450 мм) с целью стабилизации диаметра заготовки в начальной зоне осаждения слоев. После высокотемпературного коллапсирования трубки в штабик за два прохода горелки при 2000°С в поперечном сечении заготовки сформировались концентричные окружности (Фиг.1) с диаметрами защитной оболочки 2 - 5,6-5,8 мм, напрягающей оболочки 2,3-2,4 мм, изолирующей оболочки 4 - 0,9-0,95 мм и сердцевины 5 - 0,63 мм. После нарезания канавок 6 (Фиг.1) заготовку выдерживали в концентрированной (45%) фтористоводородной кислоте в течение 3 часов, что привело к расширению канавок 6 в два раза с образованием их «капельной» формы по сечению в слое защитной оболочки 2 (Фиг.2). В процессе высокотемпературного кругления эллиптичность напрягающей оболочки 3 составила 0,7. Перед вытягиванием волокна заготовку отжигали при 950°С в течение 4 часов.

Из заготовки с длиной нормированных параметров 780 мм и диаметром 11,5 мм, полученной описанным способом, было получено 60 км анизотропного световода диаметром 40 мкм с защитным полимерным покрытием толщиной 20 мкм. Степень сохранения поляризации излучения на длине волны 0,85 мкм составила 1·10-5 м-1 двулучепреломление 6·10-4, оптические потери 6 дБ/км, длина волны отсечки высшей моды 0,75 мкм. Без использования операции отжига оптические потери в световодах с повышенным содержанием диоксида германия в сердцевине составляли 10-15 дБ/км. Длительность отжига 4 часа является оптимальной для заготовок диаметром 11-12 мм. При увеличении диаметра заготовок до 15 мм целесообразно увеличение длительности отжига до 10 часов.

За весь технологический период изготовления заготовки потери стекломассы за счет абразивной обработки и высокотемпературного кругления составили 15% в случае пропила канавок шириной 0,3 мм и 20% в случае пропила канавок шириной 1 мм. В результате использования операции травления в предлагаемом способе изготовления световодов без значительного увеличения потерь дорогостоящей стекломассы удается увеличить эллиптичность напрягающей оболочки, двулучепреломление и степень сохранения поляризации излучения. Простая операция отжига заготовок позволяет снизить дополнительные оптические потери, связанные с их высокотемпературной пламенной обработкой.

Вышеизложенные сведения подтверждают очевидную промышленную применимость предлагаемого способа изготовления волоконных световодов, сохраняющих поляризацию излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 1998 |

|

RU2155359C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ОДНОМОДОВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ | 2012 |

|

RU2511023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОМОДОВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 2009 |

|

RU2396580C1 |

| Способ изготовления анизотропных одномодовых волоконных световодов | 2021 |

|

RU2764240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ВЫТЯГИВАНИЯ АНИЗОТРОПНЫХ ОДНОМОДОВЫХ СВЕТОВОДОВ | 2007 |

|

RU2342334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА, ЛЕГИРОВАННОГО ДЕЙТЕРИЕМ | 2014 |

|

RU2546711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С МАЛЫМИ ОПТИЧЕСКИМИ ПОТЕРЯМИ | 2011 |

|

RU2462737C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ СТЕКЛА | 2004 |

|

RU2272003C1 |

| Способ изготовления одномодовых световодов с германосиликатной сердцевиной | 2021 |

|

RU2764065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК КВАРЦЕВЫХ СВЕТОВОДОВ | 2004 |

|

RU2281260C1 |

Изобретение относится к волоконной оптике, в частности к технологии изготовления одномодовых волоконных световодов с высоким двулучепреломлением, которые применяются в волоконно-оптических системах передачи информации и в интерферометрических датчиках физических полей. Изобретение решает задачу повышения степени сохранения поляризации излучения и снижения оптических потерь световодов. Технический результат достигается за счет увеличения эллиптичности напрягающей оболочки и применения высокотемпературной обработки заготовок. Способ заключается в получении заготовок волоконных световодов путем нанесения на внутреннюю поверхность кварцевой трубы методом химического парофазного осаждения последовательно слоев защитной оболочки из кварцевого стекла, легированного Р2О5 совместно с фтором, напрягающей оболочки, изолирующей оболочки и слоя сердцевины, коллапсировании трубки в штабик, абразивной обработке диаметрально противоположных наружных сторон заготовки-штабика путем нарезания по всей ее длине вдоль оси симметричных канавок шириной 0,3-1 мм и глубиной проникновения в слой защитной оболочки с обеспечением промежутка между дном канавки и напрягающей оболочкой, выдержке в растворе фтористоводородной кислоты до увеличения ширины канавки в слое защитной оболочки в 2-2,5 раза, высокотемпературном круглении заготовки и вытягивании световодов. Перед вытягиванием световодов заготовки целесообразно отжечь в воздушной атмосфере при 900-1000°С в течение 4-10 часов. 1 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 1998 |

|

RU2155359C2 |

Авторы

Даты

2006-03-20—Публикация

2004-03-03—Подача