Изобретение относится к нефтяной промышленности и может быть использовано для получения ШФЛУ, бензиновых и дизельных фракций в промысловых условиях.

Известен способ (см. Маринин Н. С. , Савватеев Ю.Н. Разгазирование и предварительное обезвоживание нефти в системах сбора. - М.: Недра, 1982, с. 59), в котором с целью получения широкой бензиновой фракции, увеличения отбора и повышения производительности процесса, нагретую нефть подвергают однократному испарению в сепараторе высокого давления с последующей подачей образовавшейся паровой фазы в колонну ректификации. За счет того, что на ректификацию направляют только паровую фазу, уменьшаются нагрузки в колонне, что дает возможность повысить производительность способа. Как указывают авторы, этот способ позволяет увеличить отбор широкой бензиновой фракции на 0,4%, повысить качество готового продукта, а также повысить производительность способа путем снижения нагрузки на колонну ректификации.

Известен способ (см. Тронов В.П. Промысловая подготовка нефти. - М.: Недра, 1977, с. 287), в котором получение легких углеводородов производят путем нагрева нефти, ректификации в колонне при повышенных давлении и температуре, конденсации полученной при ректификации газовой головки с получением газового конденсата, отвода части конденсата в виде готового продукта и подачи оставшейся части конденсата на орошение в ректификационную колонну, в которой нагретую нефть предварительно подвергают сепарации при повышенном давлении, с получением парового потока, который направляют в ректификационную колонну в качестве исходного сырья и жидкого потока, который подают на испарение в емкость и подачу сконденсированного парового потока в ректификационную колонну в виде холодного и горячего орошения, а кубовый остаток отводят в качестве бензина-растворителя, или смешивают со стабильной нефтью.

Недостаток - эти способы получения широкой бензиновой фракции являются громоздкими, т.к. процесс осуществляется с помощью ректификационных колонн, высокая температура процесса и энергоемкость. Кроме того, процесс осуществляется при повышенных давлениях в колонне.

Все это приводит к низкой удельной производительности способа, а значит и малой эффективности и интенсивности.

Известны установки различной конструкции (см. Маринин Н.С. Савватеев Ю. Н. Разгазирование и предварительное обезвоживание нефти в системах сбора. М. : Недра, 1982, с. 85-94), содержащие групповую замерную установку, устройство предварительного отбора газа, сепаратор 1 ступени, каплеуловитель, насос, нагреватель, сепаратор концевой ступени.

Недостаток - невозможность получения бензиновых и дизельных фракций.

Цель изобретения - повышение эффективности способа путем упрощения способа и обеспечения возможности получения бензиновых и дизельных фракций в промысловых условиях.

Поставленная цель достигается тем, что легкие углеводороды получают из парогазовой смеси гидроциклонированием нагретой до 130oС нефти, разделяют в бензосепараторе на легкие углеводороды и газ. Последний при давлении 12 кг/см2 и температуре 90oС подают в реактор через рыхлый слой катализатора, конденсируют, подают в сепаратор, получают изомеризат и смешивают его с легкими углеводородами барботированием, получая бензиновую фракцию, изменением режима получают дизельную фракцию. Установка снабжена реактором трубчатого типа, заполненным слоем рыхлого катализатора, емкостями-сборниками дизельной фракции и прямогонного бензина. При этом емкость-сборник бензина снабжена барботирующим устройством.

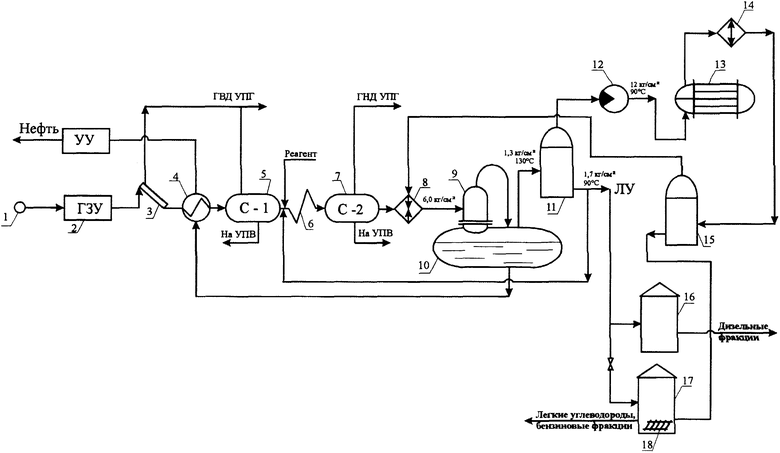

На чертеже приведена принципиальная схема для получения бензиновой и дизельной фракции.

Установка располагается вблизи нефтяных скважин 1 и содержит групповую замерную установку 2, узел предварительного отбора газа 3, теплообменник 4, сепаратор первой ступени 5, каплеобразователь 6, сепаратор второй ступени 7, нагреватель 8, процессор центробежного типа 9 (мультигидроциклон), емкость товарной нефти 10, бензосепаратор 11, компрессор 12, реактор трубчатый 13 (трубки которого заполнены рыхлым слоем катализатора (на чертеже не показано), конденсатор-холодильник 14, сепаратор изомеризата 15, емкость-сборник дизельных фракций 16, емкость-сборник бензиновых фракций 17, барботирующее устройство 18.

Способ осуществляется следующим образом.

Продукция нефтяных скважин 1 поступает на групповую замерную установку 2, затем - в узел предварительного отбора газа 3, в котором происходит выделение свободного газа из смеси, далее смесь поступает в теплообменник 4 и в сепаратор первой ступени 5. В сепараторе первой ступени происходит отделение газа высокого давления, который направляется на установку подготовки газа, и сбрасывается вода на установку подготовки воды. При дальнейшем движении смеси вводится реагент и она поступает в каплеобразователь 6 и затем - в сепаратор второй ступени 7, где отделившаяся вода сбрасывается на установку подготовки воды, а газ низкого давления - на установку подготовки газа. Перед поступлением нефти в процессор центробежного типа (мультигидроциклон) 9 она нагревается в нагревателе 8. Парогазовая смесь направляется в бензосепаратор 11, а товарная нефть из емкости 10 - на узел учета нефти. В бензосепараторе получают газ и легкие углеводороды. Газ из бензосепаратора с помощью насоса 12 при давлении 12 кг/см2 и температуре 90oС подают в реактор 13 с рыхлым катализатором и через холодильник-конденсатор 14 и далее в сепаратор 15 изомеризата.

Далее изменением режима, т.е. установлением параметров в бензосепараторе: давление 1,7 кг/см2 и температура 90oС и подачей изомеризата в емкость-сборник 17 с барботирующим устройством 18, получают бензиновую фракцию, задавая же параметры: 1,3 кг/см2 и 130oС - дизельную фракцию в емкости-сборнике 16. Смешивая изомеризат с легкими углеводородами с помощью барботирующих устройств до требуемой для топлива кондиции по октановому числу, получают различные сорта бензинов, а сухой газ используют в качестве топлива в нагревателях нефти.

Использование предлагаемого изобретения позволит получать в промысловых условиях различные сорта бензинов и дизельного топлива.

Пример.

В качестве катализатора была использована не только ионообменная смола ИС-4, но и алюмосиликатный катализатор как наиболее доступный. На выходе из реактора был получен продукт в виде смеси изомерных соединений (изобутан, изобутилен, изопентаны и др. ), названный изомеризат. ОЧИМ этого продукта колебался в зависимости от сорта нефти (девонская или угленосная), температуры нагрева нефти (90, 120, 130oС) в пределах 132-160oC, что для получения бензинов для внутренних нужд нефтеносных районов весьма эффективно. Применение современных барботирующих устройств в виде пористых керамических труб в результате наиболее полного перемешивания получаемого прямогонного бензина с изомеризатом позволяет получить товарный бензин, соответствующий ГОСТу.

Что касается получения дизельных фракций в предлагаемой установке, то после извлечения из легких углеводородов бензиновых фракций, в качестве наиболее стабильного продукта получают дизельную фракцию.

Общий объем получаемых продуктов при подготовке 1500 м3/сутки нефти на предлагаемой установке по предложенному способу получают: 100-120 м3 прямогонного бензина с октановым числом 68 (по моторному методу); 15-20 м3 изомеризата (с ОЧИМ 132-160oC) или 90-100 м3 дизельной фракции и до 30 м3 изомеризата.

Кроме этого получают сухой газ, достаточный по количеству для нагрева нефти в заданном режиме комплексной подготовки нефти в промысловых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1999 |

|

RU2176262C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1999 |

|

RU2165957C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1999 |

|

RU2154088C1 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 1995 |

|

RU2106388C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2533810C2 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ДЕЭМУЛЬГИРОВАНИЯ НЕФТИ | 1997 |

|

RU2158749C2 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

Изобретение относится к нефтяной промышленности и может быть использовано для получения легких углеводородов, бензинов и дизельного топлива. Легкие углеводороды получают из парогазовой смеси гидроциклонированием нагретой до 130oС нефти, разделяют в бензосепараторе на легкие углеводороды и газ, последний при давлении 12 кг/см2 и температуре 90oС подают в реактор через рыхлый слой катализатора, конденсируют, подают в сепаратор, получают изомеризат и смешивают его с легкими углеводородами барботированием, а изменением режима получают или бензиновую, или дизельную фракции. Установка для получения бензиновой или дизельной фракции снабжена реактором трубчатого типа, заполненным слоем рыхлого катализатора, емкостями-сборниками дизельного топлива и прямогонного бензина, при этом емкость-сборник бензиновой фракции снабжена барботирующим устройством. Изобретение повышает эффективность способа путем упрощения и обеспечения возможности получения бензинов и дизельного топлива в промысловых условиях. 2 с.п. ф-лы, 1 ил.

| ТРОНОВ В.П | |||

| Промысловая подготовка нефти | |||

| - М.: Недра, 1977, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| МАГНИТОМЕТР | 1992 |

|

RU2087920C1 |

| US 4919794 A, 24.04.1990. | |||

Авторы

Даты

2002-04-10—Публикация

2000-03-01—Подача