Изобретение относится к аппаратам для ультразвуковой обработки жидких сред и может быть использовано в химической, биологической, пищевой, фармацевтической промышленности для получения суспензий, эмульсий, интенсификации химических реакций, экстрагирования и т.п.

Основное назначение ультразвуковых химических реакторов - интенсификация существующих химических и технологических процессов, создание новых технологий и осуществление реакций, не реализуемых или трудно реализуемых в традиционных условиях [1]. Эксплуатация ультразвуковых химических реакторов заключается в подаче взаимодействующих жидких веществ в технологический объем реактора и воздействие на них УЗ колебаниями высокой интенсивности.

В настоящее время в производственной практике наибольшее распространение получили ультразвуковые реакторы проточного типа [2-4], в которых источники ультразвуковых колебаний закреплены на внешней стороне цилиндрической поверхности (трубы). Непрерывное воздействие на протекающие вдоль внутренней цилиндрической поверхности жидкие вещества ультразвуковыми колебаниями, формируемыми стенками, обеспечивает высокую производительность при реализации ряда химических и технологических процессов. Необходимость передачи УЗ колебаний на большие поверхности обрабатываемого материала и через массивные стенки приводит к снижению интенсивности ультразвукового воздействия (менее 1-2 Вт/см2), что делает проточные реакторы не пригодными для реализации технологических процессов, реализуемых только в режиме развитой кавитации, при интенсивностях до 100 Вт/см2.

Недостатки проточных ультразвуковых реакторов устраняются в реакторах непроточного типа. Непроточные реакторы [3-7] обеспечивают высокую интенсивность ультразвукового воздействия на обрабатываемые среды, характеризуются простотой технической реализации и возможностью обработки различных технологических сред.

Наиболее близким по технической сущности к предлагаемому техническому решению является ультразвуковой реактор непроточного типа, рассмотренный в работе [7].

Ультразвуковой химический реактор, принятый за прототип, содержит закрепленный в корпусе преобразователь электрических колебаний ультразвуковой частоты в упругие механические колебания. Механические ультразвуковые колебания усиливаются частотно-понижающей концентрирующей накладкой. С выступающей из корпуса частью частотно-понижающей концентрирующей накладки соединен и акустически связан рабочий инструмент в форме диска, заканчивающийся рабочим окончанием (излучающей поверхностью). Для ультразвуковой обработки различных жидких сред используется технологический объем с патрубками ввода-вывода обрабатываемых сред, соединенный с корпусом преобразователя и расположенный относительно него так, что выступающая из корпуса часть частотно-понижающей концентрирующей накладки и рабочий инструмент размещены в корпусе технологического объема. В качестве преобразователя используется магнитострикционный или более широко распространенный пьезоэлектрический преобразователь. В современных конструкциях используются составные пьезоэлектрические преобразователи с центральным болтовым соединением, выполненные в виде последовательно размещенных и акустически связанных между собой тыльной частотно-понижающей накладки, кольцевых пьезоэлектрических элементов и частотно-понижающей концентрирующей накладки [8]. Для работы известного реактора необходимо заполнение технологического объема обрабатываемой средой до такого уровня, чтобы рабочий инструмент и часть концентрирующей накладки были погружены в жидкую среду (не менее чем на 2-3 см, для исключения мелкодисперсного распыления жидкости).

При эксплуатации прототипа подача жидких сред (компонентов реакции) осуществляется через входные каналы и после заполнения рабочего объема начинается обработка жидкости ультразвуковыми колебаниями. Для осуществления технологических процессов, протекающих в присутствии газов, а также для поддержания кавитационного режима работы реактора через дополнительную трубку может подаваться газ.

Реактор, принятый за прототип, может использоваться для решения различных практических задач, однако имеет следующие существенные недостатки.

1. Уменьшающаяся в процессе эксплуатации производительность реактора, обусловленная тем, что эффективность ультразвукового воздействия на различные жидкие среды в известном реакторе падает со временем в процессе обработки. Обусловлено это уменьшением количества растворенных в обрабатываемой жидкой среде газов. Известно, что максимальная эффективность УЗ воздействия реализуется в кавитационном режиме, когда в жидкой среде образуются и коллапсируют (схлапываются) парогазовые кавитационные пузырьки, являющиеся основным инициатором звукохимических реакций. Для реализации такого режима, кроме УЗ колебаний высокой интенсивности, необходимо наличие в жидкой технологической среде газа. Поскольку при ультразвуковом воздействии, происходит интенсивная дегазация жидкой среды (выделение газа из среды), степень развитости кавитации в процессе обработки падает, т.к. количество образующихся и коллапсирующих пузырьков в единицу времени уменьшается. Это приводит к снижению эффективности ультразвукового реактора и обуславливает необходимость введения газа в обрабатываемые жидкости (воздуха или инертных газов, исключающих влияние на протекание реализуемых реакций). Введение газа через патрубки ввода-вывода (вдали от зоны максимального ультразвукового воздействия) не обеспечивает эффективного растворения газа в жидкости и, следовательно, не позволяет обеспечить максимальную производительность реактора.

2. Известный реактор имеет ограниченные функциональные возможности, обусловленные невозможностью проведения реакций в вязких средах и средах, характеризуемых высоким поглощением ультразвука. Происходит это потому, что обработке ультразвуковыми колебаниями подвергается небольшой объем жидкости вблизи излучающей поверхности рабочего инструмента. Основная часть обрабатываемой жидкой среды при этом не подвергается ультразвуковому воздействию. Для равномерной обработки вязких и сильно поглощающих колебания сред необходимо либо принудительное перемешивание технологической среды, либо обработка в тонком слое вблизи излучающей поверхности преобразователя постоянно меняющейся жидкости. Прототип этого не обеспечивает.

3. Реактор не пригоден для обработки биологических препаратов (например, содержащих белки), химически активных веществ и веществ, не допускающих контакта с металлами. Обусловлено это тем, что в рассматриваемом реакторе излучающая поверхность ультразвуковой колебательной системы контактирует с обрабатываемой средой. Кроме того, возможны ситуации, требующие исключения непосредственного контакта технологической среды с излучающей поверхностью инструмента (например, при обработке жиров, белков, ферментов и т.п.). Таким образом, возникает необходимость введения УЗ колебаний без контакта поверхности излучателя с обрабатываемой жидкой средой.

4. Реактор характеризуется низкой эффективностью. Обусловлено это тем, что при ультразвуковой обработке происходит интенсивный нагрев пьезоэлектрической колебательной системы, обрабатываемой технологической жидкой среды и самого технологического объема. Технологический объем и находящаяся в нем технологическая среда могут охлаждаться за счет внешней охлаждающей рубашки. Колебательная система при этом не охлаждается или охлаждается недостаточно.

Нагрев колебательной системы приводит к дополнительному нагреву обрабатываемой среды. Во многих случаях это является недопустимым.

Кроме того, нагрев колебательной системы приводит к изменению ее частотных характеристик и уменьшению эффективности получения УЗ колебаний, что снижает эффективность поступления энергии от электронного генератора, эффективность получения УЗ колебаний и, соответственно, уменьшает величину вводимой УЗ энергии.

5. Реактор не способен обеспечить обработку малых по объему обрабатываемых сред. Обусловлено это тем, что в процессе обработки необходимо обеспечить погружение излучающей поверхности колебательной системы в жидкость не менее чем на 20-30 мм. В прототипе для реализации такого режима необходимо не менее 100...200 мл жидкой среды. Во многих случаях (например, при высокой стоимости взаимодействующих компонентов) это неприемлемо, поскольку необходимо обрабатывать маленькие объемы (10-20 мл) технологической среды.

6. Известный реактор не способен обеспечить работу в проточном режиме. Обусловлено это существенными различиями в интенсивности ультразвуковых колебаний, оказывающих воздействие на обрабатываемую среду вблизи излучающей поверхности и в периферийных зонах технологического объема.

Таким образом, ультразвуковой химический реактор, принятый за прототип, характеризуется низкой эффективностью и имеет ограниченные функциональные возможности, что не позволяет использовать его при решении ряда исследовательских и производственных проблем.

В предлагаемом ультразвуковом химическом реакторе решается задача по устранению недостатков существующих реакторов и созданию высокоэффективного, многофункционального реактора, способного обеспечить потребности современных химических производств.

Технический результат изобретения выражается в повышении эффективности реактора за счет введения газа в область максимального ультразвукового воздействия перед излучающей поверхностью, охлаждения преобразователя в процессе эксплуатации, расширения функциональных возможностей реактора за счет исключения контакта обрабатываемой жидкой среды с материалом рабочего инструмента, обеспечения проточного режима, возможности осуществления реакций с газовыми составляющими.

Суть предлагаемого технического решения заключается в том, что в известном ультразвуковом химическом реакторе, содержащем закрепленный в корпусе пьезоэлектрический преобразователь, выполненный в виде последовательно размещенных и акустически связанных между собой тыльной частотно-понижающей накладки, кольцевых пьезоэлектрических элементов и частотно-понижающей концентрирующей накладки, соединенный и акустически связанный с выступающей из корпуса частью частотно-понижающей концентрирующей накладки рабочий инструмент, на конце которого имеется рабочее окончание и технологический объем с патрубками ввода-вывода обрабатываемых сред, соединенный с корпусом преобразователя и расположенный относительно него так, что выступающая из корпуса часть частотно-понижающей концентрирующей накладки и рабочий инструмент размещены в корпусе технологического объема, тыльная частотно-понижающая накладка и кольцевые пьезоэлектрические элементы размещены на выполненной в виде соединительного стержня части частотно-понижающей концентрирующей накладки. Размер соединительного стержня выбран таким образом, что он выступает из тыльной накладки на длину, соответствующую четверти длины волны ультразвуковых колебаний на рабочей частоте преобразователя. В соединительном стержне и концентрирующей накладке выполнены три канала: центральный сквозной канал, имеющий конусное выходное отверстие в рабочем окончании инструмента, и симметрично относительно него два канала, соединенные одной стороной с закрепленным на соединительном стержне патрубком, а второй имеющие выход на поверхность выступающей из корпуса части концентрирующей накладки на участке, соответствующем минимуму амплитуды колебаний преобразователя. Корпус технологического объема выполнен в виде двух последовательно установленных и осесимметрично размещенных объемов, разделенных звукопрозрачной мембраной.

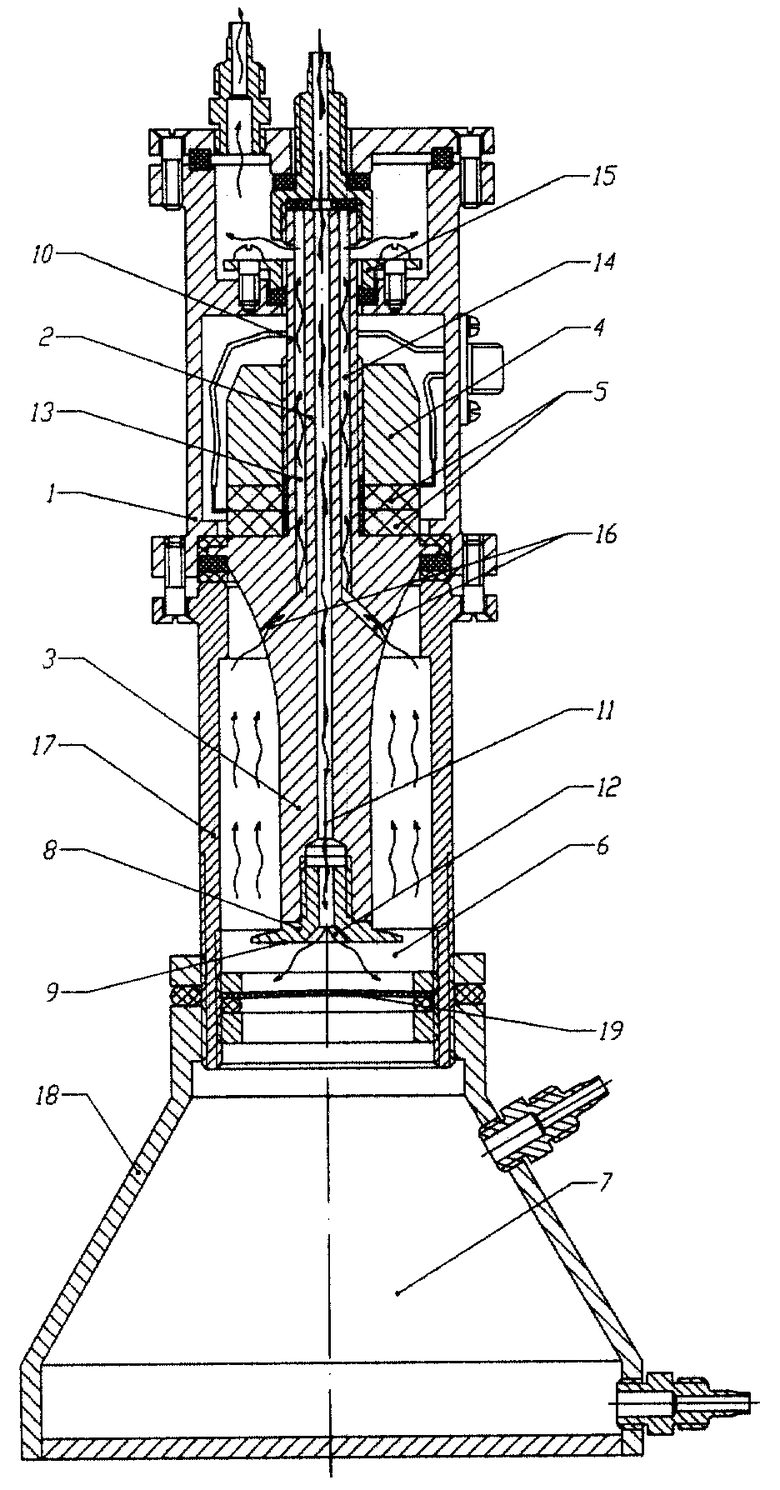

Сущность предлагаемого технического решения поясняется чертежом, на котором схематично показан предлагаемый ультразвуковой химический реактор.

Ультразвуковой химический реактор включает в себя закрепленный в корпусе 1 пьезоэлектрический преобразователь, выполненный в виде акустически связанных между собой и последовательно размещенных на выполненной в виде соединительного стержня 2 части частотно-понижающей концентрирующей накладки 3, тыльной частотно-понижающей накладки 4, кольцевых пьезоэлектрических элементов 5 и частотно-понижающей концентрирующей накладки 3. Для вывода акустических колебаний в обрабатываемые жидкие среды 6 и 7 используется рабочий инструмент 8, на конце которого имеется рабочее окончание 9. Рабочий инструмент посредством резьбового соединения механически и акустически связан с выступающей из корпуса частью частотно-понижающей концентрирующей накладки 3. Размер соединительного стержня выбран таким образом, что длина выступающей из тыльной накладки части 10 соответствует четверти длины волны ультразвуковых колебаний на рабочей частоте преобразователя. В соединительном стержне 2 и концентрирующей накладке 3 выполнены три канала: центральный сквозной канал 11, имеющий конусное выходное отверстие 12 в рабочем окончании 9 инструмента 8, и симметрично относительно него два канала 13 и 14, соединенные одной стороной с закрепленным на соединительном стержне патрубком 15, а второй имеющие выход 16 на поверхность выступающей из корпуса части концентрирующей накладки на участке, соответствующем минимуму амплитуды колебаний преобразователя. Корпус технологического объема ультразвукового реактора выполнен в виде двух последовательно установленных и осесимметрично размещенных объемов 17 и 18, разделенных звукопрозрачной мембраной 19.

Выполнение в соединительном стержне 2 и концентрирующей накладке 3 центрального сквозного канала 11 обеспечивает подачу газа в область максимального ультразвукового воздействия и его растворение в жидкости с максимальной эффективностью. При этом исключается уменьшение производительности реактора в процессе эксплуатации из-за дегазации обрабатываемых сред. Кроме того, принудительная подача инертного газа через центральный канал обеспечивает перемешивание вязких сред.

Конусное выходное отверстие 12 в рабочем окончании 9 инструмента 8 создает перепад давления перед излучающей поверхностью и работает в качестве насоса, засасывая обрабатываемую жидкость в центральный канал. Соединение выходного отверстия центрального канала, противоположного выходному отверстию в рабочем окончании 9, с выходом двух каналов 13 и 14 (патрубком 15), обеспечивает автоматическое перекачивание обрабатываемой жидкости (всасывание в центральный канал и сброс через выход 16 на поверхность выступающей из корпуса части концентрирующей накладки на участке, соответствующем минимуму амплитуды колебаний преобразователя). Такой режим перекачивания жидкости обеспечивает эффективное охлаждение пьезоэлектрического преобразователя.

Выполнение выступающей из тыльной накладки части соединительного стержня 10 длиной, соответствующей четверти длины волны ультразвуковых колебаний на рабочей частоте преобразователя, обеспечивает отсутствие механических колебаний в месте крепления патрубка.

Выполнение корпуса технологического объема ультразвукового реактора в виде двух последовательно установленных и осесимметрично размещенных объемов 17 и 18 и разделение их звукопрозрачной мембраной 19 исключает контакт излучающей поверхности ультразвуковой колебательной системы с обрабатываемой средой в объеме 18. Это позволяет исключить непосредственный контакт технологической среды с излучающей поверхностью инструмента (например, при обработке жиров, белков, ферментов и т.п.).

Кроме того, предлагаемая конструкция реактора обеспечивает возможность его эксплуатации в следующих режимах:

- обработка малых количеств жидких сред в первом объеме 17. При этом обеспечивается максимальное ультразвуковое воздействие в тонком слое между излучающей поверхностью и мембраной. Расстояние между излучающей поверхностью и мембраной может изменяться, что позволяет выбрать оптимальный объем для обработки;

- обработка жидких сред в первом объеме 17 в проточном режиме. При этом подача обрабатываемой среды осуществляется, например, через центральный канал, обеспечивается максимальное ультразвуковое воздействие в тонком слое между излучающей поверхностью и мембраной, а выход обработанной среды осуществляется через боковые каналы. Изменение расстояния между излучающей поверхностью и мембраной в этом случае позволяет выбрать оптимальную производительность обработки. Мембрана в обоих перечисленных случаях может использоваться в качестве охлаждающей обрабатываемую жидкость поверхности;

- при удалении звукопрозрачной мембраны реактор может работать в режиме прототипа с дополнительными каналами подачи газа или реагирующих компонентов в зону максимального ультразвукового воздействия.

Таким образом, предлагаемый ультразвуковой химический реактор характеризуется более высокой эффективностью и имеет более широкие функциональные возможности в сравнении с прототипом.

Ультразвуковой химический реактор работает следующим образом. При подаче на пьезоэлектрические элементы 5 электрического напряжения с частотой, соответствующей резонансной частоте пьезоэлектрического преобразователя, происходит преобразование электрических колебаний в упругие ультразвуковые. Упругие ультразвуковые колебания усиливаются концентрирующей накладкой и через рабочий инструмент вводятся в обрабатываемые жидкие среды. При использовании преобразователя, выполненного по полуволновой схеме и совмещенного со ступенчато-экспоненциальным концентратором [9], заканчивающимся рабочим инструментом диаметром от 10 до 30 мм, и электрического генератора мощностью 400 Вт предлагаемый реактор обеспечивает обработку жидких сред (на примере воды) ультразвуковыми колебаниями с интенсивностью от 50 до 300 Вт/см2.

Предложенный ультразвуковой химический реактор был реализован в практической конструкции и исследован в лабораторных и производственных условиях.

Проведенные исследования позволили подтвердить указанные технические характеристики и перечисленные функциональные возможности созданного реактора.

В настоящее время Бийским технологическим институтом Алтайского государственного технического университета ведется подготовка к серийному производству созданного устройства. Планируется начать мелкосерийное производство в 2004 году.

Список литературы

1. C.Horst, A.Lindermeir, U.Hoffmann «Design of ultrasound reactors for technical scale organometallic and electrochemical synthesis».

2. DE №19724189 A1, 03.12.1998.

3. Klaus Nickel «Ultrasonic disintegration of biosolids - benefits, consequences and new strategies».

4. Christian Horst, Yuh Shuh Chen, Jost Krdger, Ulrich Kunz, Andreas Rosenplanter and Ulrich Hoffmann «Design of Ultrasound Reactors».

5. Torben Blume, Ingrid Martmez, Uwe Nets «Wastewater disinfection using ultrasound and UV light».

6. WO 03/101609 A1, 11.12.2003.

7. V.O.Abramov, O.V.Abramov, V.M.Kuznetsov «Ultrasonic intensification of electrochemical destruction of 1,3-dinitrobenzene and 2,4-dinitrotoluene with ozone and electrocoagulation ofazo-dyes»,", TU Hamburg-Harburg Reports on Sanitary Engineering, 35 (Ultrasound in Enviromental Engineering II), 2002, p.31-39 - прототип.

8. Донской А.В., Келлер O.K., Кратыш Г.С. Ультразвуковые электротехнические установки. Л., Энергоиздат. Ленинградское отд., 1983, с.69-70.

9. Патент РФ №2141386 С1, 20.11.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ ПЛАСТИЧЕСКОЙ ХИРУРГИИ | 2002 |

|

RU2239383C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2250814C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2471571C2 |

| УЛЬТРАЗВУКОВОЙ БУР | 2015 |

|

RU2598947C1 |

| УЛЬТРАЗВУКОВОЙ ХИМИЧЕСКИЙ РЕАКТОР | 2007 |

|

RU2323774C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2005 |

|

RU2284228C1 |

| ПРОТОЧНЫЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2446873C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ПРОХОДНОГО ТИПА | 2002 |

|

RU2222387C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473400C2 |

Изобретение относится к аппаратам для ультразвуковой обработки жидких сред и может быть использовано в химической, биологической, пищевой, фармацевтической промышленности для получения суспензий, эмульсий, интенсификации химических реакций, экстрагирования и т.п. Сущность изобретения: ультразвуковой химический реактор содержит закрепленный в корпусе пьезоэлектрический преобразователь, выполненный в виде последовательно размещенных и акустически связанных между собой тыльной частотно-понижающей накладки, кольцевых пьезоэлектрических элементов и частотно-понижающей концентрирующей накладки, соединенный и акустически связанный с выступающей из корпуса частью частотно-понижающей концентрирующей накладки рабочий инструмент, на конце которого имеются рабочее окончание и технологический объем с патрубками ввода-вывода обрабатываемых сред, соединенный с корпусом преобразователя и расположенный относительно него так, что выступающая из корпуса часть частотно-понижающей концентрирующей накладки и рабочий инструмент размещены в корпусе технологического объема. Тыльная частотно-понижающая накладка и кольцевые пьезоэлектрические элементы размещены на выполненной в виде соединительного стержня части частотно-понижающей концентрирующей накладки, размер соединительного стержня выбран таким образом, что он выступает из тыльной накладки на длину, соответствующую четверти длины волны ультразвуковых колебаний на рабочей частоте преобразователя, в соединительном стержне и концентрирующей накладке выполнены три канала: центральный сквозной канал, имеющий конусное выходное отверстие в рабочем окончании инструмента, и симметрично относительно него два канала, соединенные одной стороной с закрепленным на соединительном стержне патрубком, а второй имеющие выход на поверхность выступающей из корпуса части концентрирующей накладки на участке, соответствующем минимуму амплитуды колебаний преобразователя, корпус технологического объема выполнен в виде двух последовательно установленных и осесимметрично размещенных объемов, разделенных звукопрозрачной мембраной. Выполнение ультразвукового химического реактора в виде пьезоэлектрического преобразователя с тремя сквозными каналами и двух технологических объемов, разделенных звукопрозрачной мембраной, обеспечило повышение эффективности реактора за счет введения газа в область максимального ультразвукового воздействия перед излучающей поверхностью, охлаждение преобразователя в процессе эксплуатации, расширение функциональных возможностей реактора за счет исключения контакта обрабатываемой жидкой среды с материалом рабочего инструмента, обеспечение проточного режима, возможности осуществления реакций с газовыми составляющими. 1 ил.

Ультразвуковой химический реактор, содержащий закрепленный в корпусе пьезоэлектрический преобразователь, выполненный в виде последовательно размещенных и акустически связанных между собой тыльной частотно-понижающей накладки, кольцевых пьезоэлектрических элементов и частотно-понижающей концентрирующей накладки, соединенный и акустически связанный с выступающей из корпуса частью частотно-понижающей концентрирующей накладки рабочий инструмент, на конце которого имеется рабочее окончание, и технологический объем с патрубками ввода-вывода обрабатываемых сред, соединенный с корпусом преобразователя и расположенный относительно него так, что выступающая из корпуса часть частотно-понижающей концентрирующей накладки и рабочий инструмент размещены в корпусе технологического объема, отличающийся тем, что тыльная частотно-понижающая накладка и кольцевые пьезоэлектрические элементы размещены на выполненной в виде соединительного стержня части частотно-понижающей концентрирующей накладки, размер соединительного стержня выбран таким, что он выступает из тыльной накладки на длину, соответствующую четверти длины волны ультразвуковых колебаний на рабочей частоте преобразователя, в соединительном стержне и концентрирующей накладке выполнены три канала: центральный сквозной канал, имеющий конусное выходное отверстие в рабочем окончании инструмента, и симметрично относительно него два канала, соединенные одной стороной с закрепленным на соединительном стержне патрубком, а второй имеющие выход на поверхность выступающей из корпуса части концентрирующей накладки на участке, соответствующем минимуму амплитуды колебаний преобразователя, корпус технологического объема выполнен в виде двух последовательно установленных и осесимметрично размещенных объемов, разделенных звукопрозрачной мембраной.

| V.O.ABRAMOV et al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214969C1 |

| WO 03101609 A1, 11.12.2003 | |||

| JP 2000084404 A, 28.03.2000 | |||

| JP 2001334264 A, 04,12.2001. | |||

Авторы

Даты

2006-03-27—Публикация

2004-06-10—Подача