Изобретение относится к области ультразвуковой техники, а именно к устройствам, предназначенным для интенсификации технологических процессов в жидких гомогенных и гетерогенных средах ультразвуковыми широкополосными колебаниями кавитационного спектра, и может быть использовано для ускорения процессов диспергирования, гомогенизации, экстракции, создания и разделения эмульсий, дегазации, коагуляции, осветления и т.п.

Современные условия производства диктуют потребности в оптимизации технологических процессов, улучшении качества получаемой продукции и ускорении процессов обработки. В химической, нефтеперерабатывающей, фармацевтической и пищевой промышленности наблюдается спад темпов развития. Это происходит вследствие достижения ограничений, накладываемых уровнем современной техники и технологии. Поэтому возникает острая необходимость в совершенствовании техпроцессов и оборудования, модернизации существующих конструкции, а также разработке и созданию совершенно новых и прогрессивных технологических решений.

Одной из важнейших является проблема повышения эффективности процессов в жидких дисперсных средах с целью преобразования состояния составляющих компонентов. Часто связанные с таким преобразованием, процессы происходят достаточно медленно, и ускорить их сложно или практически невозможно. В жидкой среде это процессы диспергирования, эмульгирования, разжижения, коагуляции, осветления и т.п. Сильнейшим интенсифицирующим фактором в решении таких задач являются ультразвуковые колебания, с интенсивностью необходимой для реализации конкретного процесса. Основной движущей силой при ультразвуковом воздействии является кавитация - явление образования и схлопывания парогазовых пузырей, обеспечивающих реализацию энергоемких технологических процессов. Для их практической реализации необходимы источники излучения - ультразвуковые колебательные системы.

Известны ультразвуковые колебательные системы [1-3], состоящие из пьезоэлектрического преобразователя, размещенного в корпусе и ультразвукового излучателя, в которых пьезоэлектрический преобразователь обеспечивает преобразование энергии электрических колебаний, поступающих от электронного генератора в механические (упругие) колебания ультразвуковой частоты, механические колебания усиливаются концентраторами (при необходимости) и передаются на излучатель и через колеблющуюся поверхность излучателя передаются в обрабатываемую среду.

Описываемые колебательные системы имеют излучатели (как правило, грибкового типа), обладающие малой поверхностью излучения. Это ограничивает их функциональные возможности в части обеспечения ультразвукового излучения через большие поверхности, что исключает промышленную обработку больших объемов жидких сред.

Применение таких ультразвуковых колебательных систем для реализации технологических процессов обработки жидких сред [4, 5] позволяет выявить их недостатки.

1. Ультразвуковая колебательная система не обеспечивает рационального излучения в широком спектре частот, поскольку излучение колебаний происходит только в двух резонансных режимах: бескавитационном и кавитационном. Высокоинтенсивное кавитационное воздействие во множестве процессов (экстракция, коагуляция, разделение эмульсий и т.п.) носит разрушающий характер (разрушаются полезные вещества, извлекаемые при экстракции, разрушаются объединяемые при коагуляции конгломераты и т.п.) и поэтому не допустимо. Работа колебательной системы в бескавитационном режиме (интенсивность менее 1 Вт/см2) не позволяет существенным образом повлиять на ход технологических процессов.

2. Ультразвуковая колебательная система при излучении УЗ колебаний высокой интенсивности в среду вследствие поглощения энергии обеспечивает ее нагрев. В случае обработки жидкой среды с высокой вязкостью из-за отсутствия активного тепломассообмена внутри среды происходит повышение температуры локально вокруг излучателя и это приводит к скорому нагреву небольшой зоны обработки до значительной температуры. При этом нагревается излучатель и вся колебательная система, что обуславливает изменение ее электрических параметров (ухудшение согласования с электронным генератором) и снижение эффективности преобразования электрической энергии в ультразвуковую. Также это накладывает существенные ограничения на использование такой колебательной системы для ультразвуковой обработки вязких термолабильных жидких сред.

Наиболее близким по технической сущности к предлагаемому техническому решению является ультразвуковая колебательная система по патенту

РФ №2332266 [6], принятая за прототип.

Принятая за прототип ультразвуковая колебательная система состоит из ультразвукового излучателя переменного сечения, соединенного с пьезоэлектрическим преобразователем - источником ультразвуковых колебаний. Пьезоэлектрический преобразователь (в том числе многопакетный, т.е. состоящий из нескольких пар пьезоэлектрических колец - пакетов) обеспечивает преобразование энергии электрических колебаний, поступающих от электронного генератора в механические (упругие) колебания ультразвуковой частоты. Механические колебания усиливаются концентраторами (при необходимости) и передаются на излучатель, имеющий цилиндрическую форму со ступенчато изменяемым диаметром, и излучаются в обрабатываемую среду. Колебательная система является резонансной, высокодобротной и обеспечивает излучение в узкой полосе рабочих частот, например 22±1,6 кГц.

Поскольку ультразвуковой излучатель прототипа имеет развитую поверхность излучения для ввода большого объема акустической энергии в озвучиваемую среду, это позволяет частично устранить недостатки известных аналогов.

Однако применение прототипа позволяет производить высокоинтенсивную ультразвуковую обработку жидких сред только в небольшой зоне вокруг излучателя и только на резонансной частоте колебательной системы.

Для воздействия УЗ колебаниями широкого спектра (одновременного воздействие различными по частоте колебаниями) известная колебательная система, работающая в кавитационном режиме, не применима.

При продолжительной ультразвуковой обработке жидких сред, в особенности сред с повышенной вязкостью, происходит существенный нагрев озвучиваемой среды вследствие поглощения энергии колебаний. Это накладывает ограничения при необходимости обработки термолабильных веществ. Невозможность использования колебательной системы прототипа во многих процессах (экстракция, коагуляция, разделение эмульсий и т.п.), где кавитационное воздействие носит деструктивный характер (разрушаются полезные вещества, извлекаемые при экстракции, разрушаются объединяемые при коагуляции конгломераты и т.п.) ограничивает возможности ее применения.

В связи с этим, интерес представляет создание устройств, обеспечивающих воздействие ультразвуковыми колебаниями широкого спектра, порождаемыми кавитацией.

Предлагаемое техническое решение направлено на создание ультразвуковой колебательной системы, пригодной для реализации процесса широкополосного интенсивного бескавитационного ультразвукового воздействия для ускорения таких процессов, как диспергирование, эмульгирование, экстрагирование, а также для использования в кардинально отличающихся процессах коагуляции и очистки жидких сред.

Применение предлагаемой ультразвуковой колебательной системы обеспечит стабилизацию температуры зоны обработки и выполнение температурных условий технологического процесса, т.е. исключение перегрева термолабильных веществ.

Суть предлагаемого технического решения заключается в том, что известная ультразвуковая колебательная система, состоящая из пьезоэлектрического преобразователя, размещенного в корпусе и ультразвукового излучателя цилиндрической формы переменного сечения, снабжена соединенной с корпусом преобразователя, оснащенной входным и выходным патрубками оболочкой цилиндрической формы с заглушенным торцом, выполненной из упругого звукопрозрачного материала, толщина стенки которой много меньше половины длины волны ультразвуковых колебаний в материале оболочки, оболочка заполнена жидкостью и расположена соосно, относительно ультразвукового излучателя так, что расстояние между поверхностью излучателя и внутренней поверхностью оболочки соответствует четверти длины волны ультразвуковых колебаний в жидкости, расположенной между излучателем и оболочкой.

Технический результат выражается в создании ультразвуковой колебательной системы, позволяющей производить интенсивную бескавитационную обработку в широком диапазоне частот жидких сред различной вязкости и дисперсного состава, с возможностью регулирования и стабилизации температуры озвучиваемой жидкой среды, предназначенной для эффективного использования в задачах диспергирования, эмульгирования, экстрагирования, разжижения, коагуляции и очистки в химической, фармацевтической и пищевой промышленностях.

Выбор расстояния от поверхности излучателя до внутренней поверхности оболочки соответствующим четверти длины волны ультразвуковых колебаний в жидкой среде обеспечивает резонансное усиление колебаний излучателя, возбуждение колебаний оболочки, толщина стенки которой выбрана много меньше половины длины волны ультразвуковых колебаний, в материале стенки. При прохождении ультразвуковых колебаний в жидкой среде внутри оболочки колебательной системы зарождается кавитация, происходит образование и схлопывание парогазовых пузырей, являющихся источником ультразвуковых колебаний широкого спектра. Таким образом, на поверхность оболочки передаются не только колебания, соответствующие резонансной частоте излучателя, но и широкополосные колебания, порождаемые кавитацией, причем внутри оболочки колебательной системы создаются мощные высокоинтенсивные колебания ультразвуковой частоты и колебания широкого спектра средней интенсивности, а за пределы звукопроницаемой оболочки проходит сумма колебаний, состоящая из низкоинтенсивных колебаний ультразвуковой частоты и колебаний широкополосного кавитационного спектра.

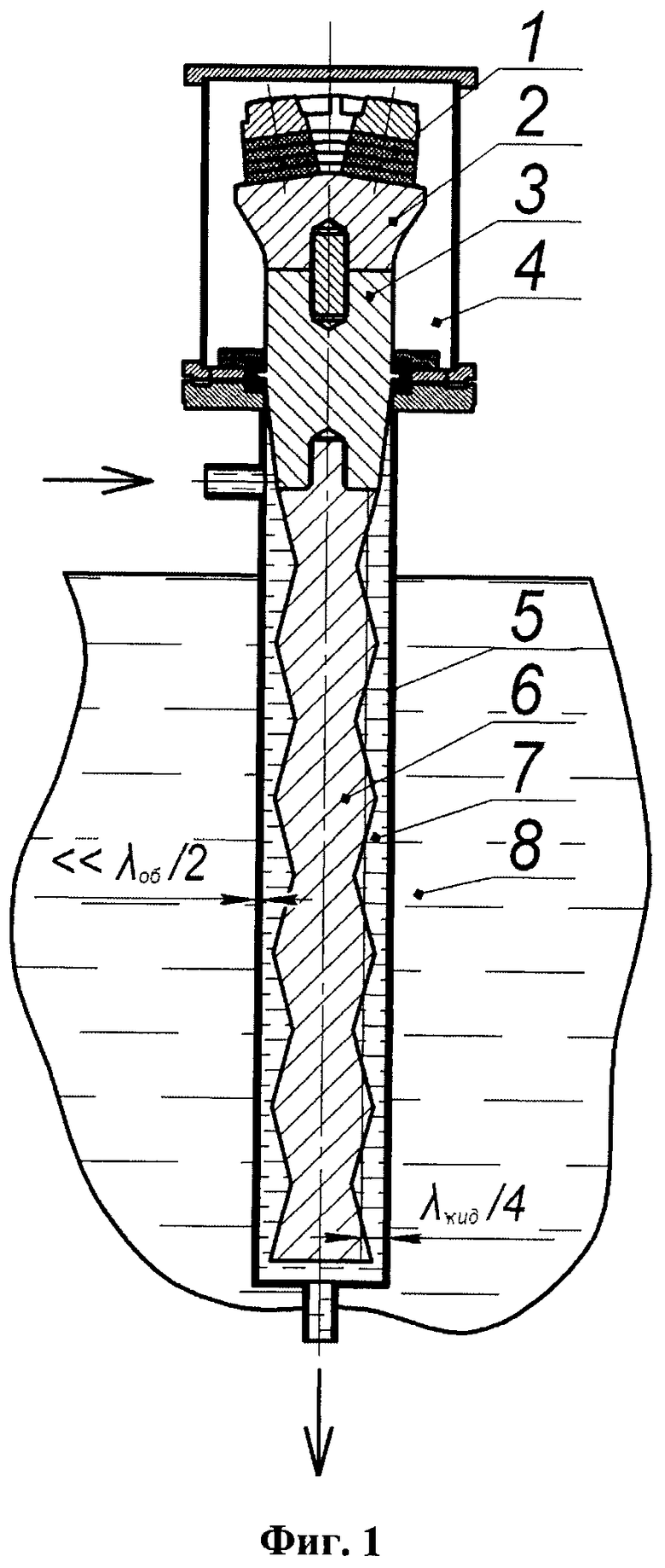

Конструкция предлагаемой ультразвуковой колебательной системы поясняется фиг.1.

Ультразвуковая колебательная система, состоящая из пьезоэлектрического преобразователя, включающего пьезоэлектрические элементы 1 и частотно-понижающую накладку 2 и бустер 3, размещенные в корпусе 4 и ультразвукового излучателя 6 цилиндрической формы переменного сечения, снабжена соединенной с корпусом преобразователя 4, оснащенной входным и выходным патрубками, оболочкой 5 цилиндрической формы с заглушенным торцом, выполненной из упругого звукопрозрачного материала, толщина стенки которой много меньше половины длины волны ультразвуковых колебаний в материале оболочки, оболочка заполнена жидкостью 7 и расположена соосно, относительно ультразвукового излучателя так, что расстояние между поверхностью излучателя и внутренней поверхностью оболочки соответствует четверти длины волны ультразвуковых колебаний в жидкости 7, расположенной между излучателем и оболочкой.

Ультразвуковой излучатель 6 присоединен к источнику ультразвуковых колебаний, состоящему из бустерного звена 3, соединенного с излучающей частотно понижающей накладкой 2, и пьезокерамическими пакетами 1, расположенными в принудительно вентилируемом кожухе 4. Для питания источника ультразвуковых колебаний служит электронный генератор, преобразующий электрические колебания промышленной частоты в электрические колебания ультразвуковой частоты (не показан). В состав ультразвуковой колебательной системы также входит тонкая цилиндрическая оболочка с заглушенным торцом 5, выполненная из звукопроводящего материала, оснащенная входным и выходным патрубками для подачи вспомогательной жидкой среды 7 внутрь реактора. Ультразвуковая колебательная система погружается в обрабатываемую жидкую среду 8 всей поверхностью оболочки 5.

Ультразвуковая колебательная система работает следующим образом.

В пространство между ультразвуковым излучателем 6 и оболочкой колебательной системы 5 подается вспомогательная жидкая среда 7 и непрерывно прокачивается. Во время работы ультразвуковой колебательной системы в жидкости 7 создаются интенсивные колебания ультразвуковой частоты и широкополосные колебания кавитационного происхождения. Ультразвуковая колебательная система погружается в обрабатываемую жидкую среду 8. Сквозь оболочку колебательной системы в жидкую среду 8 передаются интенсивные колебания ультразвуковой частоты и широкополосные колебания, вызванные кавитационными процессами. Вследствие этого снаружи ультразвуковой колебательной системы в жидкой среде 8 инициируются процессы, требующие щадящего ультразвукового воздействия в бескавитационном режиме. Для исключения избыточного нагрева зоны вокруг ультразвуковой колебательной системы соответствующим образом подбирается температура вспомогательной жидкой среды 7. Для дополнительного регулирования уровня интенсивности колебаний в жидкой среде 8 снаружи оболочки ультразвуковой колебательной системы осуществляется подбор волнового сопротивления жидкой среды 7. Максимальная интенсивность проходящих сквозь оболочку колебательной системы колебаний достигается в случае, когда волновое сопротивление жидкой среды 7 соответствует среднеквадратическому значению волнового сопротивления материала ультразвукового излучателя и материала оболочки колебательной системы.

Преимуществами предложенной ультразвуковой колебательной системы являются:

1. Возможность интенсивной щадящей обработки жидкой среды наружной поверхностью ультразвуковой колебательной системы. Интенсивность излучаемых колебаний подлежит регулированию посредством подбора волнового сопротивления и кавитационной прочности вспомогательной жидкой среды, интенсивности излучения.

2. Отсутствие существенного нагрева обрабатываемой жидкой среды, возможность ее охлаждения или стабилизации температуры для конкретных производственных задач. Это позволяет производить обработку термолабильных веществ, что важно для целей пищевой, химической и фармацевтической промышленности.

Предложенная ультразвуковая колебательная система прошла успешные испытания в лаборатории акустических процессов и аппаратов Бийского технологического института (филиала) Алтайского государственного технического университета, будет производиться малым инновационным предприятием ООО «Центр ультразвуковых технологий АлтГТУ» с 2011 года.

Источники информации

[1] Теумин, И.И. Ультразвуковые колебательные системы [Текст] / И.И.Теумин. - М.: Машгиз, 1959. - 331 с.

[2] Китайгородский, Ю.И. Инженерный расчет ультразвуковых колебательных систем [Текст] / Ю.И.Китайгородский, Д.Я.Яхимович. - М.: Машиностроение, 1982. - 56 с.

[3] Казанцев, В.Ф. Расчет ультразвуковых преобразователей для технологических установок [Текст] / В.Ф.Казанцев. - М.: Машиностроение, 1980. - 44 с.

[4] Новицкий, Б.Г. Применение акустических колебаний в химико-технологических процессах (Процессы и аппараты химической и нефтехимической технологии) [Текст] / Б.Г.Новицкий. - М.: Химия, 1983. - 192 с.

[5] Кардашев, Г.А. Тепломассобменные акустические процессы и аппараты [Текст] / Г.А.Кардашев, П.Е.Михайлов. - М.: Машиностроение, 1976. - 226 с.

[6] Ультразвуковая колебательная система [Текст]: пат. 2332266, Российская Федерация: МПК В06В 1/06. / Хмелев В.Н., Савин И.И., Цыганок С.Н., Барсуков Р.В., Лебедев А.Н.; заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования «Алтайский государственный технический университет им. И.И.Ползунова» (АлтГТУ) (RU). - 2006143912/28, 11.12.2006; опубл. 27.08.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473400C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

| УЛЬТРАЗВУКОВОЙ ХИМИЧЕСКИЙ РЕАКТОР | 2004 |

|

RU2272670C1 |

| СПОСОБ ПЕРЕКАЧИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2007 |

|

RU2346206C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВНЕШНЕЙ УЛЬТРАЗВУКОВОЙ ЛИПОСАКЦИИ | 2010 |

|

RU2440165C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2023 |

|

RU2825213C1 |

| УЛЬТРАЗВУКОВОЙ ПРОТОЧНЫЙ РЕАКТОР | 2009 |

|

RU2403085C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ ЖИДКИХ СРЕД | 2011 |

|

RU2473076C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2323788C1 |

| Способ испытаний кавитационной эрозии | 2020 |

|

RU2739145C1 |

Изобретение относится к области ультразвуковой техники, а именно к устройствам, предназначенным для интенсификации технологических процессов в жидких гомогенных и гетерогенных средах ультразвуковыми широкополосными колебаниями кавитационного спектра, и может быть использовано для ускорения процессов диспергирования, гомогенизации, экстракции, создания и разделения эмульсий, дегазации, коагуляции, осветления и т.п. Техническим результатом является создание ультразвуковой колебательной системы, позволяющей производить интенсивную бескавитационную обработку в широком диапазоне частот жидких сред. Технический результат достигается благодаря тому, что ультразвуковая колебательная система снабжена соединенной с корпусом преобразователя, оснащенной входным и выходным патрубками, оболочкой цилиндрической формы с заглушенным торцом, выполненной из упругого звукопрозрачного материала, толщина стенки которой много меньше половины длины волны ультразвуковых колебаний в материале оболочки, оболочка заполнена жидкостью и расположена соосно, относительно ультразвукового излучателя так, что расстояние между поверхностью излучателя и внутренней поверхностью оболочки соответствует четверти длины волны ультразвуковых колебаний в жидкости, расположенной между излучателем и оболочкой. В жидкости, между излучателем и оболочкой ультразвуковой колебательной системы, под воздействием ультразвуковых колебаний в режиме «развитой кавитации» зарождаются и мгновенно схлопываются парогазовые пузыри. Коллапсирующие парогазовые полости являются источником колебаний широкого спектра частот. Совокупность колебаний ультразвуковой частоты и широкополосных колебаний кавитационного происхождения являются источником колебаний широкого спектра. 1 ил.

Ультразвуковая колебательная система, состоящая из пьезоэлектрического преобразователя, размещенного в корпусе, и ультразвукового излучателя цилиндрической формы переменного сечения, отличающаяся тем, что она снабжена соединенной с корпусом преобразователя, оснащенной входным и выходным патрубками оболочкой цилиндрической формы с заглушенным торцом, выполненной из упругого звукопрозрачного материала, толщина стенки которой много меньше половины длины волны ультразвуковых колебаний в материале оболочки, оболочка заполнена жидкостью и расположена соосно относительно ультразвукового излучателя так, что расстояние между поверхностью излучателя и внутренней поверхностью оболочки соответствует четверти длины волны ультразвуковых колебаний в жидкости, расположенной между излучателем и оболочкой.

| US 0006466513 B1, 15.10.2002 | |||

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

| Ультразвуковой пьезопреобразователь Марьина | 1989 |

|

SU1738376A1 |

| EP 1600031 A2, 30.11.2005 | |||

| Способ изготовления обращенных матричных рельефов | 1949 |

|

SU82278A1 |

Авторы

Даты

2013-01-10—Публикация

2011-08-10—Подача