Изобретение относится к ультразвуковой технике, а именно к конструкциям ультразвуковых колебательных систем, и может быть использовано в технологических аппаратах, предназначенных для обработки больших объемов жидких и жидкодисперсных сред, обеспечения воздействия на большую поверхность ультразвуковыми колебаниями высокой амплитуды, например, в проточных аппаратах или при реализации прессовой шовно-шаговой сварки (формирования герметизирующих швов большой протяженности).

В состав любого ультразвукового технологического аппарата входят источник электрических колебаний высокой частоты (электронный генератор) и ультразвуковая колебательная система.

Ультразвуковая колебательная система состоит из пьезоэлектрического преобразователя и концентратора с рабочим инструментом. В ультразвуковом преобразователе колебательной системы происходит преобразование энергии электрических колебаний в энергию упругих колебаний ультразвуковой частоты. Концентратор выполнен в виде объемной фигуры переменного сечения из металла, в которой отношение площадей поверхностей, контактирующих с преобразователем и оканчивающихся рабочим инструментом (излучающей УЗ-колебания), определяет необходимый коэффициент усиления.

Известны ультразвуковые колебательные системы, имеющие большие площади излучающей поверхности [1, 2, 3]. Все известные колебательные системы выполнены по конструктивной схеме, объединяющей пьезоэлектрические или магнитострикционные полуволновые преобразователи и резонансные (кратные половине длины волны ультразвуковых колебаний) концентраторы ультразвуковых колебаний. Их продольный размер соответствует длине волны ультразвуковых колебаний, а поперечный размер превышает половину длины ультразвуковых колебаний в материале концентратора.

Недостатком аналогов является сложное распределение амплитуды колебаний на излучающей поверхности за счет коэффициента Пуассона материала концентратора, что не позволяет обеспечить одинаковое ультразвуковое воздействие вдоль всей излучающей поверхности, например, при получении качественного протяженного шва.

Наиболее близким, по технической сущности, к предлагаемому техническому решению является ультразвуковая колебательная система по патенту США 4363992 [4], принятая за прототип.

Ультразвуковая колебательная система состоит из нескольких полуволновых пьезоэлектрических преобразователей, установленных на одной из поверхностей (формирующей УЗ-колебания) концентратора, оканчивающегося рабочим окончанием (инструментом) определенной формы и размера. Преобразователи выполнены в виде последовательно установленных и акустически связанных между собой тыльной частотно-понижающей накладки, пакета из четного числа кольцевых пьезоэлектрических элементов и частотно-понижающей излучающей накладки. Излучающая поверхность преобразователя акустически связана с формирующей УЗ-колебания поверхностью концентратора. Продольный размер концентратора соответствует половине длины волны УЗ-колебаний в материале концентратора. Концентратор выполнен в виде объемной фигуры переменного сечения из металла, в котором отношение площадей поверхностей, контактирующих с преобразователями (формирующей УЗ-колебания) и оканчивающихся рабочим инструментом (излучающей УЗ-колебания), определяет необходимый коэффициент усиления.

Концентратор имеет сквозные пазы, позволяющие исключить неравномерность распределения амплитуды колебаний вдоль излучающей поверхности концентратора (т.е. исключить деформацию концентратора, перпендикулярную направлению действия силы). Это позволяет обеспечить одинаковое ультразвуковое воздействие вдоль всей излучающей поверхности.

Прототип позволяет частично устранить недостатки известных колебательных систем, однако обладает следующими общими существенными недостатками.

1. Известная ультразвуковая колебательная система, состоящая из ультразвуковых преобразователей и концентратора, является резонансной системой. При совпадении резонансных частот преобразователей и концентратора обеспечивается максимальная амплитуда ультразвуковых колебаний рабочего инструмента и, соответственно, максимальный ввод энергии в обрабатываемые среды. При реализации технологических процессов рабочий инструмент и часть концентратора погружаются в различные технологические среды или подвергаются статическому давлению на излучающую поверхность. Влияние различных технологических сред или внешнего давления эквивалентно появлению дополнительной присоединенной массы к излучающей поверхности концентратора и приводит к изменению собственной резонансной частоты концентратора и всей колебательной системы в целом. При этом нарушается оптимальное частотное согласование преобразователя и концентратора. Рассогласование ультразвукового преобразователя и концентратора приводит к уменьшению амплитуды колебаний излучающей поверхности (рабочего инструмента) и уменьшению вводимой в среды энергии.

Для устранения этого недостатка при проектировании и изготовлении колебательных систем осуществляют предварительное рассогласование преобразователя и концентратора по резонансной частоте так, чтобы при появлении нагрузки и понижении собственной частоты концентратора она соответствовала собственной частоте преобразователя и обеспечивался максимальный ввод энергии. Это существенно ограничивает области применения такой ультразвуковой колебательной системы и является недостаточным, поскольку в большинстве реализуемых технологических процессов происходит изменение величины присоединенной массы (например, переход от водной или масляной сред к их эмульсии, возникновение и развитие кавитационного процесса, приводящего к образованию облака парогазовых пузырьков и снижающих присоединенную массу в любой жидкой среде) в ходе реализации самого процесса, что приводит к снижению эффективности ввода ультразвуковых колебаний.

2. Проблема оптимального согласования преобразователя и концентратора по частоте усугубляется необходимостью согласования волновых сопротивлений жидких и жидкодисперсных сред с твердыми пьезокерамическими материалами преобразователей. Для оптимального согласования коэффициент усиления концентратора должен составлять 10-15 [5]. Столь высокие коэффициенты усиления можно получить только ступенчатыми концентраторами, но они, при таких коэффициентах усиления, усугубляют зависимость собственной резонансной частоты от нагрузки, требуют малого по размеру выходного сечения при значительной длине (соответствующей четверти длины волны ультразвуковых колебаний в материале концентратора), что приводит к уменьшению излучающей поверхности, потере динамической устойчивости и появлению изгибных колебаний. По этой причине используемые на практике колебательные системы имеют коэффициент усиления не более 3...5, что делает их непригодными для обеспечения высокоинтенсивных ультразвуковых воздействий на различные технологические среды.

Кроме основных недостатков, обусловленных применяемой конструктивной схемой построения колебательных систем, прототип имеет несколько недостатков, обусловленных технологическими и эксплуатационными особенностями их изготовления и применения.

1. Ультразвуковая колебательная система с двумя и более пьезоэлектрическими преобразователями (диаметром до 40...50 мм) может иметь длину излучающей поверхности более 200...250 мм при ширине более 5 мм. В этом случае собственные резонансные частоты пьезоэлектрических преобразователей отличаются, что обусловлено допустимыми по нормативной и конструкторской документации различиями в электрических и геометрических параметрах пьезоэлектрических элементов, частотно-понижающих накладок, различиях в усилиях сжатия при сборке преобразователя и т.п. При этом возбуждение механических колебаний резонансного концентратора осуществляется преобразователями с различными рабочими частотами, некоторые из которых не совпадают с резонансной частотой концентратора. Особенно трудно осуществить согласование в колебательной системе с несколькими разными по частоте преобразователями и ступенчатым концентратором, имеющим максимальный коэффициент усиления. Поскольку при этом снижается эффективность ультразвукового воздействия, даже по сравнению с колебательной системой такого же размера, но с одним преобразователем.

2. Невозможность выполнения сложнопрофильной излучающей поверхности (например, для одновременного формирования двух сварных швов и разрезки материала между ними), так как в этом случае каждый продольный размер обуславливает собственную резонансную частоту концентратора, которая не соответствует резонансной частоте преобразователей (эффективно осуществляется только одна из операций - формирование шва или резка материала).

3. Невозможность создания ультразвуковых колебательных систем с расширенной полосой пропускания, по сравнению с резонансными системами.

4. Двухполуволновая колебательная система с рабочей частотой 22 кГц имеет продольный размер не менее 250 мм и при длине излучающей поверхности в 350 мм весит не менее 10 кг. При этом крепление колебательной системы осуществляется на участке минимальных колебаний: либо в центре преобразователя, либо в центре концентратора. Такое крепление приводит к низкой механической устойчивости и невозможности обеспечения точности воздействия. Оптимальное крепление в центре масс обеспечивать невозможно из-за больших амплитуд механических колебаний и неизбежного демпфирования колебательной системы.

Выявленные недостатки прототипа обуславливают его недостаточную эффективность, ограничивают функциональные возможности, что делает его непригодным для использования в высокопроизводительных, автоматизированных производствах.

Предлагаемое техническое решение направлено на устранение недостатков существующих колебательных систем и создание новой колебательной системы, способной обеспечить излучение ультразвуковых колебаний с равномерным распределением амплитуды вдоль излучающей поверхности концентратора (рабочего инструмента) с максимальной эффективностью при всех возможных нагрузках и изменениях свойств обрабатываемых сред и параметров колебательной системы, т.е., в конечном счете, обеспечить повышение производительности процессов, связанных с ультразвуковым воздействием при одновременном снижении потребляемой энергии.

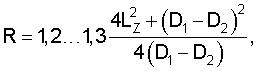

Суть предлагаемого технического решения заключается в том, что ультразвуковая колебательная система, содержащая пьезоэлектрические элементы и концентратор, выполнена из параллельно расположенных на формирующей ультразвуковые колебания поверхности концентратора и акустически связанных с ней пакетов из четного количества последовательно установленных пьезоэлектрических элементов. На пакетах пьезоэлементов расположены акустически связанные с пьезоэлектрическими элементами отражающие накладки. Противоположная контактирующей с пьезоэлементами поверхность выполнена плоской или ступенчато переменной по диаметру, а размеры и количество ступенек выбраны из условия получения заданной полосы пропускания. Концентратор имеет узел крепления и оканчивается излучающей ультразвуковые колебания поверхностью с рабочим инструментом. Формирующая и излучающая поверхности концентратора имеют в сечении прямоугольную форму одинаковой длины, а отношение их поперечных размеров выбирается из условия обеспечения заданного коэффициента усиления концентратора. Суммарная длина отражающей накладки, пакета пьезоэлементов и участка концентратора до узла крепления равна шестой части длины волны ультразвуковых колебаний в материале концентратора. Размеры участка концентратора, на котором осуществляется плавный переход, и участка с поперечным размером, соответствующим излучающей поверхности, равны шестой части длины волны ультразвуковых колебаний в материале концентратора, причем плавный переход выполнен радиальным, а его размеры выбраны из условия:

где Lz - длина плавного перехода; D1, D2 - поперечные размеры формирующей и излучающей поверхности концентратора.

Проведенный анализ возможных конструктивных схем построения колебательных систем позволил установить, что большая часть принципиальных ограничений, присущих двухполуволновой конструктивной схеме колебательной системы, может быть устранена применением колебательных систем, объединяющих в полуволновой конструктивной схеме пьезоэлектрический преобразователь и концентратор с высоким коэффициентом усиления и любым по размерам рабочим инструментом.

Выполненная по полуволновой конструктивной схеме колебательная система представляет собой единую резонансную колебательную систему и все изменения ее параметров приводят только к рассогласованию с электронным генератором. Отсутствие практических конструкций таких колебательных систем обусловлено невозможностью их реализации на основе использующихся, до последнего времени, магнитострикционных преобразователей и сложности практической реализации на основе современных пьезокерамических элементов из-за необходимости их размещения в максимуме механических напряжений, а также из-за отсутствия электронных генераторов, способных обеспечить оптимальные режимы питания такой колебательной системы при всех возможных изменениях ее резонансной частоты (до 3...5 кГц).

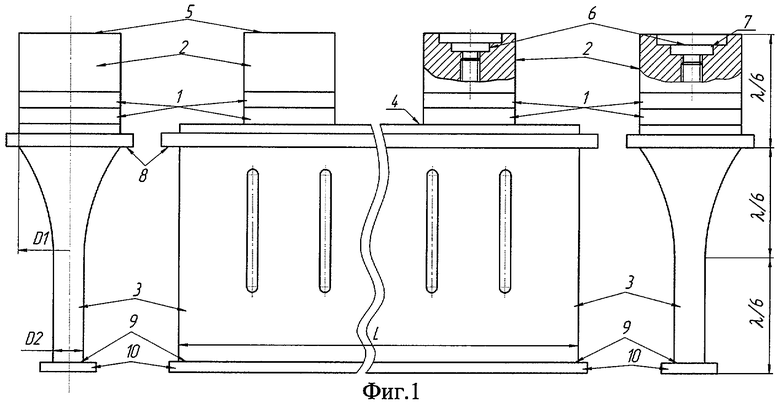

Предлагаемое техническое решение поясняется фиг.1, на которой схематично представлена ультразвуковая колебательная система, содержащая пьезоэлектрические элементы 1, отражающие резонансные накладки 2 и концентратор 3. Конструктивно колебательная система выполнена из параллельно расположенных на формирующей ультразвуковые колебания поверхности 4 концентратора 3, и акустически связанных с ней пакетов из четного количества последовательно установленных пьезоэлектрических элементов 1 (на фиг.1 показана колебательная система с двумя пакетами пьезоэлементов). На каждом из пакетов, состоящих из четного числа пьезоэлементов (обычно двух или четырех), расположены акустически связанные с ними отражающие накладки 2, противоположная контактирующей с пьезоэлементами поверхность которых выполнена плоской 5 или ступенчато переменной по длине 6, а размеры и количество ступенек 7 выбраны из условия получения заданной полосы пропускания. Концентратор 3 имеет узел крепления 8 и оканчивается излучающей ультразвуковые колебания поверхностью 9 с рабочим инструментом 10. Формирующая 4 и излучающая 9 поверхности концентратора имеют прямоугольную форму одинаковой длины L, а отношение их поперечных размеров D1, D2 выбирается из условия обеспечения заданного коэффициента усиления концентратора. Суммарная длина отражающей накладки 2, пакета пьезоэлементов 1 и участка концентратора до узла крепления равна шестой части длины волны ультразвуковых колебаний в материале концентратора. Размеры участка концентратора, на котором осуществляется плавный переход, и участка с поперечным размером, соответствующим излучающей поверхности, соответствуют шестой части длины волны ультразвуковых колебаний в материале концентратора, причем плавный переход выполнен радиальным, а его размеры выбраны из условия:

где Lz - длина плавного перехода; D1, D2 - поперечные размеры формирующей и излучающей поверхности концентратора.

Ультразвуковая колебательная система работает следующим образом.

При подаче электрического питающего напряжения от генератора электрических колебаний ультразвуковой частоты (на фиг.1 не показан), соответствующей собственной частоте колебательной системы, на электроды пьезоэлектрических элементов 1, происходит преобразование энергии электрических колебаний в ультразвуковые механические колебания за счет пьезоэлектрического эффекта. Эти колебания распространяются в противоположные стороны и отражаются от граничных поверхностей отражающей накладки и концентратора (рабочего инструмента). Поскольку вся длина колебательной системы соответствует резонансному размеру (половине длины волны ультразвуковых колебаний) - происходит выделение механических колебаний на собственной резонансной частоте колебательной системы. Наличие ступенчато-радиального концентратора позволяет увеличить амплитуду колебаний излучающей поверхности, по сравнению с амплитудой колебаний, на противоположной контактирующей с пьезоэлементами поверхности отражающей накладки. Величина амплитуды колебаний на излучающей поверхности зависит от коэффициента усиления концентратора, определяемого как квадрат отношения площадей формирующей и излучающей поверхностей концентратора, имеющих в сечении прямоугольную форму одинаковой длины.

Узел крепления 8 концентратора 3 (фиг.1) расположен на участке, близком к узлу минимальных механических ультразвуковых колебаний, что обеспечивает минимальное демпфирование ультразвуковой колебательной системы, т.е. максимальную амплитуду колебаний излучающей поверхности и отсутствие колебаний на узлах крепления колебательной системы в технологические линии.

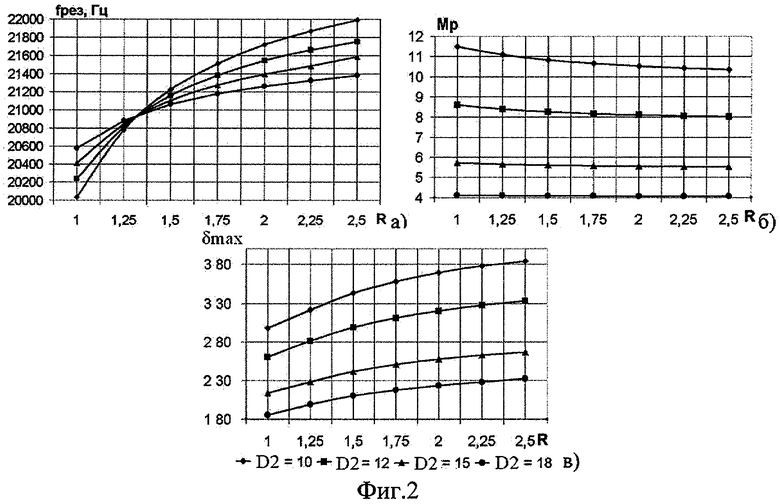

В связи с тем, что получение аналитических соотношений геометрических размеров для практических расчетов при конструировании колебательных систем затруднено из-за отсутствия ряда точных данных о распространении ультразвуковых колебаний в телах переменного сечения из чередующихся различных материалов, при выборе параметров колебательной системы использованы результаты численного моделирования, совместно с графическими зависимостями практического исследования колебательных систем с различными соотношениями поперечных размеров формирующей и излучающей поверхностей концентратора D1, D2 и различными по длине участками колебательной системы [6]. Экспериментальные исследования позволили установить, что максимальный коэффициент электромеханического преобразования обеспечивается при условии смещения пьезоэлектрических элементов от участка минимальных колебаний (максимальных механических напряжений) таким образом, что суммарная длина отражающей накладки, пакета пьезоэлементов и участка концентратора до узла крепления равна шестой части длины волны ультразвуковых колебаний в материале концентратора. Выбор размера участка концентратора, на котором осуществляется плавный переход равным шестой части длины волны ультразвуковых колебаний в материале концентратора и его формы, по приведенной формуле, обеспечивает необходимый коэффициент усиления и минимальные механические напряжения на границе перехода между участком плавного перехода и участком с поперечным размером, соответствующим излучающей поверхности. Результаты экспериментальных исследований колебательных систем с различными соотношениями поперечных размеров формирующей и излучающей поверхностей концентратора D1, D2 представлены на фиг.2 а, 6, в, где показаны графики зависимости основных параметров колебательной системы: изменение собственной резонансной частоты f(a), коэффициента усиления Мр (б), и максимальных механических напряжений σmax (в) от радиуса плавного перехода. Из полученных зависимостей установлено, что при любых соотношениях поперечных размеров формирующей и излучающей поверхности концентратора D1, D2 минимальное влияние на собственную резонансную частоту происходит при

При этом коэффициент усиления приближается к максимально возможному, и обеспечивается значительное снижение механических напряжений в зоне размещения пьезоэлементов.

Проведенные экспериментальные исследования позволили подтвердить правильность полученных результатов и разработать практические конструкции колебательных систем при различных соотношениях поперечных размеров формирующей и излучающей поверхности концентратора D1, D2.

Так, в колебательной системе при поперечном размере излучающей поверхности равном D2=10 мм и при поперечном размере формирующей колебания поверхности D1, равном 38 мм (т.е. при использовании наиболее широко применяемых кольцевых пьезоэлементов внешним диаметром 38 мм), разработанная колебательная система обеспечит усиление ультразвуковых колебаний, выработанных пьезоэлементами, не менее чем в 11 раз (см. фиг.2).

Аналогичные результаты получены и для других значений D2.

Так, при использовании кольцевых пьезоэлементов с внешним диаметром 50 мм в предложенной колебательной системе и обеспечении коэффициента усиления 10...15, поперечный размер излучающей поверхности концентратора D2 может быть равен 16 мм.

Для получения коэффициента усиления, равного 10...15 в созданной колебательной системе при размере D2=20 мм, D1 будет равен всего 70 мм, что также легко реализуемо на практике (пьезоэлементы диаметром 70 мм производятся серийно).

Таким образом, при обеспечении амплитуды колебаний пакета из двух пьезоэлектрических элементов, равной 5 мкм (напряжение питания не более 500...700 В), амплитуда колебаний излучающей поверхности колебательной системы составит 50...75 мкм, что является достаточным для реализации максимально эффективного режима развитой кавитации при обработке жидких и жидкодисперсных сред, осуществления сварки полимерных материалов и размерной обработки твердых материалов.

Разработанная ультразвуковая колебательная система обеспечивала коэффициент полезного действия (коэффициент электроакустического преобразования) не менее 75% (при излучении в воду).

Выполнение отражающей накладки со ступенчато изменяющимся продольным размером (т.е. выполнение противоположной контактирующей с пьезоэлементами поверхности ступенчато переменной по диаметру), позволяет сформировать несколько различных резонансных размеров по длине колебательной системы. Каждому из этих резонансных размеров соответствует собственная резонансная частота механических колебаний. Выбор количества и размеров ступенек позволяют получить необходимую полосу пропускания (т.е. обеспечить работу колебательной системы в диапазоне частот, определяемых максимальным и минимальным продольными размерами отражающей накладки).

Технический результат изобретения выражается в повышении эффективности ультразвуковой колебательной системы (увеличении амплитуды колебаний, вводимых в различные среды) за счет обеспечения оптимального согласования со средами и электронным генератором. Продольный габаритный размер колебательной системы уменьшен в 2 раза, а масса в 4 раза по сравнению с прототипом.

Разработанная в лаборатории акустических процессов и аппаратов Бийского технологического института Алтайского государственного технического университета ультразвуковая колебательная система прошла лабораторные и технические испытания и была практически реализована в составе установки для выполнения продольного шва длиной 360 мм при герметизации пакетов для упаковки сыпучих продуктов.

Серийное производство созданных колебательных систем запланировано на 2005 год.

Источники информации

1. Патент США №3113225, 1963 г.

2. Патент США №4607185, 1986 г.

3. Патент США №4651043, 1987 г.

4. Патент США №4363992 (прототип), 1982 г.

5. Ультразвуковая технология. Под ред. Б.А.Аграната. - М.: Металлургия, 1974.

6. Хмелев В.Н., Попова О.В. Многофункциональные ультразвуковые аппараты и их применение в условиях малых производств, сельском и домашнем хозяйстве. Барнаул, Изд-во АлтГТУ, 1997, 160 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473400C2 |

| Высокочастотный пьезопреобразователь для ультразвуковой коагуляции | 2019 |

|

RU2730421C1 |

| Устройство ультразвукового мелкодисперсного распыления жидкостей | 2023 |

|

RU2806072C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2010 |

|

RU2446894C1 |

| УЛЬТРАЗВУКОВОЕ ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2012 |

|

RU2503815C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2323788C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

| УЛЬТРАЗВУКОВОЙ БУР | 2015 |

|

RU2598947C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ ПЛАСТИЧЕСКОЙ ХИРУРГИИ | 2002 |

|

RU2239383C2 |

Изобретение относится к ультразвуковой технике, а именно к конструкциям ультразвуковых колебательных систем. Техническим результатом изобретения является увеличение амплитуды колебаний при одновременном снижении потребляемой энергии, уменьшение габаритных размеров и массы. Ультразвуковая колебательная система выполнена из расположенных на формирующей колебания поверхности концентратора пакетов пьезоэлектрических элементов. На пакетах пьезоэлементов расположены отражающие накладки, поверхность которых, противоположная к пьезоэлементам, выполнена плоской или ступенчато переменной по диаметру. Концентратор имеет узел крепления и оканчивается поверхностью с рабочим инструментом. Формирующая и излучающая поверхности концентратора имеют в сечении прямоугольную форму одинаковой длины, а отношение их поперечных размеров выбирается из условия обеспечения заданного коэффициента усиления концентратора. Суммарная длина отражающей накладки, пакета пьезоэлементов и участка концентратора до узла крепления равна шестой части длины волны ультразвуковых колебаний. Длина участка концентратора, на котором осуществляется плавный радиальный переход и участка с поперечным размером, соответствующим излучающей поверхности, равны шестой части длины волны ультразвуковых колебаний. 2 ил.

Ультразвуковая колебательная система, содержащая пьезоэлектрические элементы и концентратор, отличающаяся тем, что выполнена из параллельно расположенных на формирующей ультразвуковые колебания поверхности концентратора и акустически связанных с ней пакетов из четного количества последовательно установленных пьезоэлектрических элементов, на которых расположены акустически связанные с ними отражающие накладки, противоположная контактирующей с пьезоэлементами поверхность которых выполнена плоской или ступенчато-переменной по диаметру, а размеры и количество ступенек выбраны из условия получения заданной полосы пропускания, концентратор имеет узел крепления и оканчивается излучающей ультразвуковые колебания поверхностью с рабочим инструментом, формирующая и излучающая поверхности концентратора имеют в сечении прямоугольную форму одинаковой длины, а отношение их поперечных размеров выбирается из условия обеспечения заданного коэффициента усиления концентратора, суммарная длина отражающей накладки, пакета пьезоэлементов и участка концентратора до узла крепления равна шестой части длины волны ультразвуковых колебаний в материале концентратора, размеры участка концентратора, на котором осуществляется плавный переход, и участка с поперечным размером, соответствующим излучающей поверхности, соответствуют шестой части длины волны ультразвуковых колебаний в материале концентратора, причем плавный переход выполнен радиальным, а его размеры выбраны из условия

где Lz - длина плавного перехода;

D1, D2 - поперечные размеры формирующей и излучающей поверхности концентратора.

| US 4363992 А, 14.12.1982 | |||

| US 4651043 А, 17.03.1987 | |||

| US 6385429 B1, 07.05.2002 | |||

| US 4315181 А, 09.02.1982 | |||

| Устройство для ультразвуковой сварки | 1982 |

|

SU1018827A1 |

| УСТРОЙСТВО ПОТОКОВОГО УЛЬТРАЗВУКОВОГО ДИСПЕРГИРОВАНИЯ ВЯЗКИХ ЛАКОКРАСОЧНЫХ СУСПЕНЗИЙ | 1995 |

|

RU2081705C1 |

| Электромеханический преобразователь | 1981 |

|

SU1068176A1 |

Авторы

Даты

2006-09-27—Публикация

2005-05-13—Подача