Изобретение относится к области железнодорожного транспорта и может использоваться в конструкциях упругого подвешивания кузовов локомотивов и других рельсовых транспортных средств (экипажей).

В локомотивах, например электровозах, используется упругое люлечное подвешивание кузова к тележкам ([1], стр. 46-48). Конструкция люлечного упругого подвеса в целом выполнена из отдельных одинаковых узлов. Каждый узел люлечного подвеса кузова экипажа содержит упругий элемент (цилиндрическую пружину) и устройство для удержания кузова экипажа с возможностью его упругих перемещений и угловых поворотов при пространственных колебаниях относительно тележки. Это устройство выполнено в виде стержня, установленного наклонно относительно вертикальной продольной плоскости экипажа. Торцевой выступ верхнего конца стержня через упругий элемент (цилиндрическую пружину) и втулочное шарнирное соединение опирается на кронштейн тележки.

Аналогичное втулочное шарнирное соединение установлено между навинченной на нижний конец стержня гайкой и кронштейном кузова.

Часть весовой нагрузки кузова передается через нижнее втулочное шарнирное соединение, гайку, стержень и цилиндрическую пружину узла тележке. Полный вес кузова передается тележкам экипажа через все узлы, входящие в люлечный подвес в целом. Узлы люлечного подвеса установлены симметрично друг против друга по обе стороны тележек экипажа.

Шарнирные втулочные соединения позволяют каждому стержню с упругим элементом изменять угол наклона при пространственных колебаниях кузова и его поперечных смещениях во время движения в кривых ([2], стр. 263-265).

Шарнирные и другие подвижные соединения узла люлечного подвеса кузова экипажа при его движении испытывают большие динамические нагрузки и интенсивно изнашиваются в условиях пыли, поднимаемой движущимся экипажем. Конструкция узла обладает большой материалоемкостью. К большинству деталей предъявляются специальные требования по износостойкости, что существенно удорожает их изготовление. Кроме того, возможны виброударные режимы колебаний кузова, при которых контакты между трущимися деталями в шарнирных соединениях узла периодически нарушаются, а затем восстанавливаются с ударом. Это происходит при возникновении интенсивных резонансных колебаний кузова относительно тележки. Кронштейн кузова, который опирается на нижнее втулочное соединение, может свободно перемещаться вверх вдоль стержня при вертикальном перемещении кузова в целом вверх.

С целью уменьшения износа втулочные шарнирные соединения предложено заменить на шаровые опоры. Конструкция узла люлечного подвеса кузова экипажа к тележкам с использованием шаровых опор предложена в патенте РФ №2097234, В 61 F 5/08 [3], выбранном за прототип.

Шаровые опоры выполнены в виде полусферических утолщений стержня, которые опираются в полусферические вкладыши.

Для обеспечения собираемости вкладыши и ложементы для их размещения выполнены разъемными по плоскости диаметральной симметрии. Шаровые опоры помещены в стаканы. Нижний стакан прикреплен к кронштейну кузова. Верхний стакан свободно перемещается в отверстии кронштейна тележки. Между верхним торцом стакана и кронштейном тележки установлен упругий элемент (цилиндрическая пружина). Вес кузова экипажа распределен по узлам люлечного подвеса и передается тележкам через шаровые опоры, стержни, верхние стаканы и цилиндрические пружины.

В прототипе узел люлечного подвеса кузова экипажа также имеет большую материалоемкость, требует использования специальных ударостойких антифрикционных материалов для вкладышей, высокой точности изготовления разъемных полусферических поверхностей вкладышей и разъемных стаканов.

Кроме того, в прототипе, как и в аналоге, возможны виброударные режимы колебаний кузова относительно тележки, при которых контакты между трущимися полусферическими поверхностями шаровых опор периодически нарушаются, а затем восстанавливаются с ударом.

Таким образом, возникает техническая задача создания узла люлечного подвеса кузова экипажа более простой конструкции с меньшей материалоемкостью с исключением возможности виброударных режимов.

Поставленная задача решается за счет выполнения узла люлечного подвеса экипажа в виде упругого кольцевого элемента, присоединенного в диаметрально противоположных местах к кузову и тележке.

Узлы люлечного подвеса кузова экипажа расположены симметрично по обе стороны тележки. Оси симметрии, пересекающиеся в центрах симметрии всех упругих кольцевых элементов, размещенных с одной стороны тележки, расположены в одной наклонной плоскости, параллельной направлениям возможного движения экипажа. Угол наклона каждой указанной плоскости в положении равновесия кузова экипажа равен углу наклона стержня в узле, выбранном за прототип.

Упругий кольцевой элемент каждого узла люлечного подвеса присоединен к тележке шарнирно, а кузову - неподвижно.

Шарнирное крепление упругих кольцевых элементов к тележке и малая поперечная жесткость этих элементов позволяют, с одной стороны, обеспечить необходимые возвращающие усилия после поперечного смещения кузова ([1], стр. 45-46, рис.20б). С другой стороны, исключение стержней и быстроизнашивающихся подвижных соединений существенно упрощают конструкцию упругого подвеса и повышают его износостойкость.

С целью упрощения изготовления узла упругого подвеса упругий кольцевой элемент целесообразно выполнять из согнутого в виде кольца отрезка троса, концы которого прикреплены к кузову.

Упругие кольцевые элементы всех узлов люлечного подвеса в целом воспринимают статические и динамические воздействия со стороны тележки и кузова и оказывают упругое и диссипативное сопротивление этим воздействиям. Виброударные режимы исключаются вследствие того, что любые относительные колебания кузова и тележки сопровождаются упругими и диссипативными силами противодействия со стороны упругих кольцевых элементов. Для повышения диссипативных свойств и долговечности каждый упругий кольцевой элемент можно выполнять в виде нескольких прижатых друг к другу кольцевых витков одинакового диаметра. При таком исполнении упругих кольцевых элементов уменьшение межпроволочного трения и соответственно демпфирующей способности тросов в упругих подвесах при колебаниях защищаемого объекта более 1 мм ([4], стр. 30, п.4) компенсируется дополнительным межвитковым трением между кольцевыми витками. Кроме того, в этом случае можно использовать трос меньшего диаметра. Это позволяет при равных условиях деформаций изгиба в наиболее напряженных местах присоединения кольцевых упругих элементов к кузову и тележке уменьшить растягивающие механические напряжения в наружных проволоках диаметра троса. Вследствие этого повышается долговечность упругих кольцевых элементов.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый узел люлечного подвеса кузова экипажа обладает существенными новыми признаками:

1) упругий элемент узла выполнен в виде упругого кольцевого элемента; присоединенного в диаметрально противоположных местах к кузову экипажа и тележке;

2) упругий кольцевой элемент прикреплен к тележке шарнирно, а к кузову экипажа - неподвижно;

3) оси симметрии упругого кольцевого элемента, пересекающиеся в центре симметрии, расположены в наклонной плоскости, параллельной направлению движения тележки по рельсам;

4) упругий кольцевой элемент выполнен из согнутого в виде кольца отрезка троса, концы которого прикреплены к кузову экипажа;

5) упругий кольцевой элемент выполнен в виде нескольких прижатых друг к другу кольцевых витков одинакового диаметра.

Заявителем просмотрена техническая литература УДК 629.45.027, УДК 621.335, патенты и авторские свидетельства М. Кл В 61 F 5/08.

Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них существенных признаков, сходных с существенными признаками заявляемого узла люлечного подвеса кузова экипажа.

Предложенная совокупность отличительных существенных признаков представляет новое решение поставленной задачи и соответствует изобретательскому уровню.

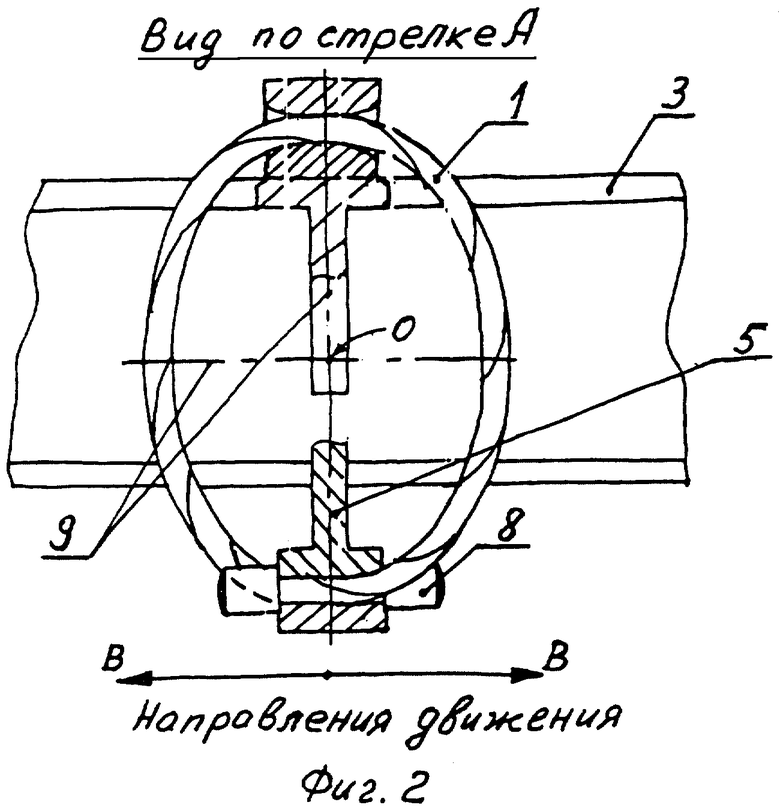

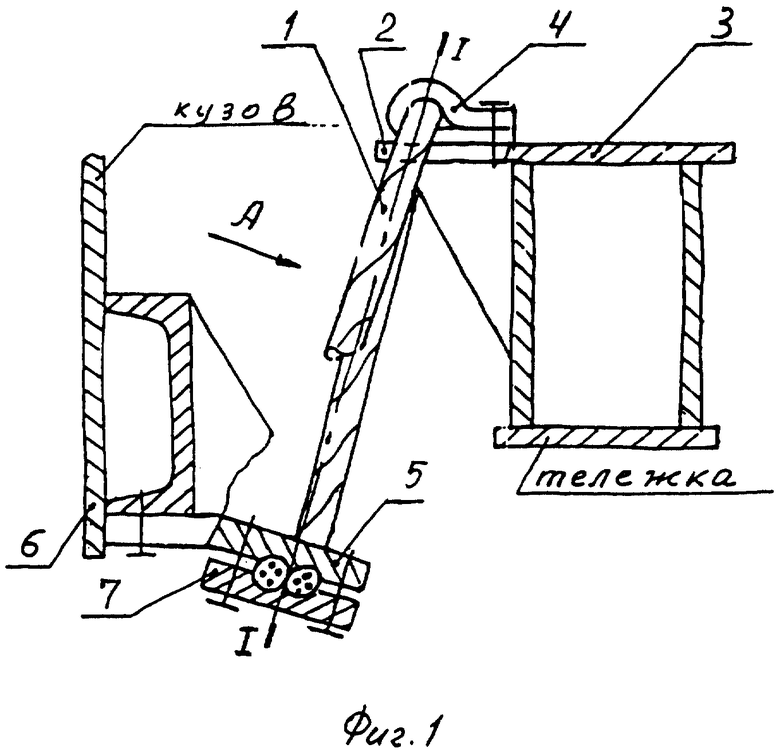

Конструкция предлагаемого узла люлечного подвеса кузова экипажа приведена на фиг.1. На фиг. 2 показан вид по стрелке А на узел с частичными разрезами в местах крепления упругого кольцевого элемента к тележке и кузову. На фиг.3 приведен вариант конструкции узла с упругим кольцевым элементом, выполненным в виде нескольких прижатых друг к другу кольцевых витков одинакового диаметра.

Упругий кольцевой элемент 1 на фиг.1 и 3 присоединен к кронштейну 2 рамы тележки 3 с помощью шарнирного соединения 4 с возможностью свободного поворота в указанном соединении.

В диаметрально противоположном месте упругий кольцевой элемент 1 прикреплен неподвижно к кронштейну 5 кузова 6 с помощью накладки 7.

Упругий кольцевой элемент 1 выполнен из отрезка троса, на концах которого закреплены, например приварены, втулки 8 (фиг.2). Концы отрезка троса, согнутого в виде упругого кольцевого элемента 1, присоединены к кронштейну 5 кузова 6 с помощью накладки 7.

Плоскость I-I (фиг.1), в которой лежат оси симметрии 9 упругого элемента 1 и центр симметрии (т.О на фиг.2), расположена параллельно направлению возможного движения экипажа (стрелки В-В на фиг.2). Угол наклона плоскости I-I (фиг.1) к вертикальной продольной плоскости симметрии экипажа выбран таким же, как угол наклона стержня в узле, выбранном за прототип.

Упругий кольцевой элемент 1 выполняется в виде одного витка (фиг.1) или в виде нескольких прижатых друг к другу кольцевых витков одинакового диаметра (фиг.3).

Вес экипажа в целом воспринимается совокупностью узлов люлечного подвеса, установленных симметрично по обе стороны тележек. Упругий кольцевой элемент 1 каждого узла воспринимает часть веса кузова и приобретает овальную форму (фиг.2).

Геометрические размеры и несущая способность упругого кольцевого элемента 1 выбираются таким образом, чтобы его максимальный упругий ход вниз вместе с кузовом 6 относительно рамы тележки 3 был не менее максимально допустимой амплитуды колебаний кузова 6.

Узел люлечного подвеса кузова экипажа работает следующим образом.

Тележка с рамой 3 при движении по рельсам из-за неровностей рельсового пути колеблется в вертикальной и горизонтальной плоскостях. Эти колебания через кронштейн 2 рамы тележки 3 и шарнирное соединение 4 воспринимаются верхним участком упругого кольцевого элемента 1. За счет упругой податливости указанного элемента 1 колебания передаются нижнему участку упругого кольцевого элемента 1, а затем через кронштейн 5 кузову 6. Колебания кузову 6 от рамы 3 тележки передаются существенно ослабленными в зарезонансном режиме виброизоляции кузова или усиленными в резонансном режиме колебаний кузова.

Резонансный режим колебаний кузова реализуется при определенных сочетаниях скорости и параметров неровностей рельсового пути. Эти режимы необходимо исключать, изменяя скорость движения и неровности рельсового пути, например, шлифованием. Для ослабления резонансных колебаний кузова используют также демпферы колебаний, которыми снабжены все современные локомотивы и вагоны (на чертежах демпферы не показаны).

Проектировочные оценки прочности и долговечности предлагаемой конструкции узла люлечного подвеса кузова показывает, что при сохранении эксплуатационной надежности и эффективности виброизоляции кузова экипажа стоимость каждого узла уменьшается в среднем на 50%.

Список использованной литературы

1. Калинин В.К. Электровозы и электропоезда. - М.: Транспорт, 1991. - 480 с.

2. Механическая часть тягового подвижного состава / Н.В.Бирюков, А.Н.Савоськин и др. - М.: Транспорт, 1992 г. - 440 с.

3. Патент №2097234, В 61 F 5/00, 1992, Милованов А.И. Узел люлечного подвешивания кузова железнодородного транспортного средства.

4. Горбунов В.Ф., Резников И.Г. Канатные виброизоляторы. - Новосибирск: Наука, 1988 - 165 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮЛЕЧНЫЙ ПОДВЕС КУЗОВА ЭКИПАЖА | 2009 |

|

RU2434771C2 |

| УЗЕЛ ЛЮЛЕЧНОГО ПОДВЕШИВАНИЯ КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2097234C1 |

| МАЯТНИКОВАЯ ПОДВЕСКА НА ПОДВИЖНОЙ ОПОРЕ | 1995 |

|

RU2106270C1 |

| Сопряжение кузова рельсового транспортного средства с тележкой | 1990 |

|

SU1773767A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ПОПЕРЕЧНЫХ ГОРИЗОНТАЛЬНЫХ СИЛ ОТ КУЗОВА НА ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

RU2041098C1 |

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2006 |

|

RU2320508C1 |

| СИСТЕМА ОПОР КУЗОВА НА ТЕЛЕЖКУ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2328396C1 |

| ВИБРОЗАЩИТНАЯ ПОДВЕСКА СИДЕНЬЯ | 1996 |

|

RU2156192C2 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2573100C1 |

| Устройство крепления верхнего конца подвески люлечного подвешивания кузова железнодорожного транспортного средства (его варианты) | 1984 |

|

SU1193048A1 |

Изобретение относится к области рельсового подвижного состава, в частности к конструкциям упругого подвешивания кузова 6 локомотива относительно тележки 3. Узел люлечного подвеса кузова содержит упругий элемент 1 в виде согнутого в кольцо отрезка троса или в виде нескольких прижатых друг к другу кольцевых витков троса одинакового диаметра. Трос в диаметрально противоположных местах шарнирно прикреплен к тележке и неподвижно - к кузову. Концы отрезка троса прикреплены к кузову экипажа. Технический результат - исключение возможности виброударных режимов. 2 з.п. ф-лы, 3 ил.

| Узел люлечного подвешивания кузова железнодорожного подвижного состава | 1987 |

|

SU1530512A1 |

| Электровозы и электропоезда | |||

| - М.: Транспорт, 1991, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| И ДР | |||

| Механическая часть подвижного состава | |||

| - М.: Транспорт, 1992, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

Авторы

Даты

2006-03-27—Публикация

2004-05-21—Подача